用作表面淬火最适合的钢种是中碳钢和中碳合金钢

- 格式:docx

- 大小:13.95 KB

- 文档页数:2

齿轮常用材料及热处理

为了保证齿轮工作的可靠性,提高其使用寿命,齿轮的材料及其热处理应根据工作

条件和材料的特点来选取。

对齿轮材料的基本要求是:应使齿面具有足够的硬度和耐磨性,齿心具有足够的韧性,以防止齿面的各种失效,同时应具有良好的冷、热加工的工艺性,以达到齿轮的各种技术要求。

常用的齿轮材料为各种牌号的优质碳素结构钢、合金结构钢、铸钢、铸铁和非金属

材料等。

一般多采用锻件或轧制钢材。

当齿轮结构尺寸较大,轮坯不易锻造时,可采用铸钢;开式低速传动时,可采用灰铸铁或球墨铸铁、低速重载的齿轮易产生齿面塑性变形,轮齿也易折断,宜选用综合性能较好的钢材;高速齿轮易产生齿面点蚀,宜选用齿面硬度高的材料;受冲击载荷的齿轮,宜选用韧性好的材料。

对高速、轻载而又要求低噪声的齿轮传动,也可采用非金属材料、如夹布胶木、尼龙等。

常用的齿轮材料及其力学性能列于下表。

钢制齿轮的热处理方法主要有以下几种

•表面淬火

表面淬火常用于中碳钢和中碳合金钢,如45、40Cr钢等。

表面淬火后,

齿面硬度一般为 40〜55HRC特点是抗疲劳点蚀、抗胶合能力高。

耐磨性好;由于齿心部分未

淬硬,齿轮仍有足够的韧性,能承受不大的冲击载荷。

根据热处理后齿面硬度的不同,齿轮可分为软齿面齿轮(< 350HBS和硬齿面齿轮

(> 350HBS)。

一般要求的齿轮传动可采用软齿面齿轮。

为了减小胶合的可能性,并使配对的大小齿轮寿命相当,通常使小齿轮齿面硬度比大齿轮齿面硬度高岀30〜 50HBS。

对于高速、重载或重要的齿轮传动,可采用硬齿面齿轮组合,齿面硬度可大致相同。

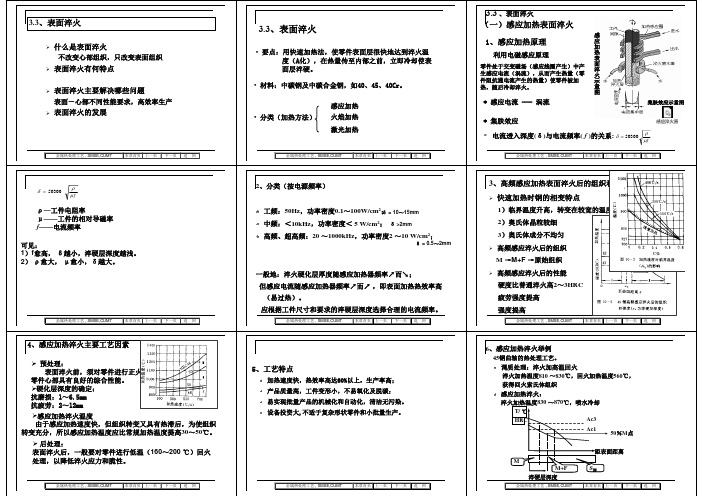

第一节 感应加热表面淬火 (1)第二节 火焰加热表面淬火 (2)第三节 激光热处理 (3)第十一章 钢的表面淬火概念:表面淬火是采用快速加热的方法使工件表面奥氏体化,然后快冷获得表层淬火组织的一种热处理工艺。

关键:使零件表面迅速加热到淬火温度,当热量尚未充分传到工件内部时就急冷,使表面获得高硬度高耐磨性的马氏体组织,而心部仍是塑性韧性较好的调质或正火的原始组织。

预先热处理:工件表面淬火前要进行预先热处理(调质或正火),以保证心部的性能要求和为表面淬火作好组织准备。

出现原因:很多承受弯曲、扭转、摩擦和冲击的零件,其表面要比心部承受更高的应力。

因此,要求零件表面应具有高的强度、硬度和耐磨性,而心部在保持一定强度、硬度的条件下,应具有足够的塑性和韧性。

显然,采用表面淬火的热处理工艺,能使工件达到这种表硬心韧的性能要求。

种类:表面淬火是表面强化的方法之一,由于其具有工艺简单、生产率高、热处理缺陷少等优点,因而在工业生产中获得了广泛的应用。

根据加热方法的不同,表面淬火可分为感应加热表面淬火、火焰加热表面淬火、电接触加热表面淬火、电解液加热表面淬火及激光加热表面淬火等。

其中应用最广泛的是感应加热与火焰加热表面淬火方法。

与化学热处理区别:钢的表面淬火是仅对钢件表层进行热处理以改变其组织和性能的工艺,不改变表面的化学成分,而是依靠表面加热淬火达到表面强化的目的。

第一节 感应加热表面淬火一、感应加热的基本原理利用电磁感应,使工件表面产生很高的感应电流,将工件表层迅速加热。

图11-1是感应加热表面淬火示意图。

将工件放入(用铜管制成的)感应圈内,向感应圈中通以一定频率的交流电,其周围即产生交变磁场,则工件(导体)会感应产生同频率的感应电流。

由于感应电流沿工件表面形成封闭回路,故通常称为涡流。

这是感应加热的主要热源。

涡流在工件中的分布是不均匀的,由表面到心部呈指数规律衰减。

因此,涡流主要集中在工件表层,内部电流密度几乎为零,这种现象称为集肤效应。

第二节模具表面处理工艺概述模具是现代工业之母。

随着社会经济的发展,特别是汽车、家电工业、航空航天、食品医疗等产业的迅猛发展,对模具工业提出了更高的要求。

如何提高模具的质量、使用寿命和降低生产成本,成为各模具厂及注塑厂当前迫切需要解决的问题。

模具在工作中除了要求基体具有足够高的强度和韧性的合理配合外,其表面性能对模具的工作性能和使用寿命至关重要。

这些表面性能指:耐磨损性能、耐腐蚀性能、摩擦系数、疲劳性能等。

这些性能的改善,单纯依赖基体材料的改进和提高是非常有限的,也是不经济的,而通过表面处理技术,往往可以收到事半功倍的效果;模具的表面处理技术,是通过表面涂覆、表面改性或复合处理技术,改变模具表面的形态、化学成分、组织结构和应力状态,以获得所需表面性能的系统工程。

从表面处理的方式上,又可分为:化学方法、物理方法、物理化学方法和机械方法。

在模具制造中应用较多的主要是渗氮、渗碳和硬化膜沉积。

◆提高模具的表面的硬度、耐磨性、摩擦性、脱模性、隔热性、耐腐蚀性;◆提高表面的高温抗氧化性;◆提高型腔表面抗擦伤能力、脱模能力、抗咬合等特殊性能;减少冷却液的使用;◆提高模具质量,数倍、几十倍地提高模具使用寿命。

减少停机时间;◆大幅度降低生产成本与采购成本,提高生产效率和充分发挥模具材料的潜能。

◆减少润滑剂的使用;◆涂层磨损后,还退掉涂层后,再抛光模具表面,可重新涂层。

在模具上使用的表面技术方法多达几十种,从表面处理的方式上,主要可以归纳为物理表面处理法、化学表面处理法和表面覆层处理法。

模具表面强化处理工艺主要有气体氮化法、离子氮化法、点火花表面强化法、渗硼、TD法、CVD化学气相淀积、PVD物理气相沉积、PACVD离子加强化学气相沉积、CVA铝化化学气相沉积、激光表面强化法、离子注入法、等离子喷涂法等等。

下面综述模具表面处理中常用的表面处理技术:一、物理表面处理法:表面淬火是表面热处理中最常用方法,是强化材料表面的重要手段,分高频加热表面淬火、火焰加热表面淬火、激光表面淬火。

1 、合金渗碳钢经最终热处理后的组织全部是回火马氏体。

(×)2 、热加工与冷加工的主要区别在于是否有加工强化现象产生。

(×)3、铸铁是含碳量小于2. 11%的铁碳合金。

(×)4 、二元共晶相图是指合金两组元在液态和固态均能无限互溶所构成的相图。

(×)5 、感应加热表面淬火普通只改变钢件表面层的组织,而不改变心部组织。

( √ )+ (α +β),则它由三相组成。

(×)6、一个合金的室温组织为α +β117 、将金属加热到再结晶温度以上时,金属将发生回复、再结晶及晶粒长大等变化。

( √ )8 、金属在塑性变形后产生的纤维组织能使金属具有各向异性。

( √ )9 、碳钢的塑性和强度都随着含碳量的增加而降低。

(×)10、金属的再结晶转变,也要经历形核与晶核长大的过程。

( √1 、合金渗碳钢经最终热处理后的组织全部是回火马氏体。

(×)2 、热加工与冷加工的主要区别在于是否有加工强化现象产生。

(×)3、铸铁是含碳量小于2. 11%的铁碳合金。

(×)4 、二元共晶相图是指合金两组元在液态和固态均能无限互溶所构成的相图。

(×)5 、感应加热表面淬火普通只改变钢件表面层的组织,而不改变心部组织。

( √ )+ (α +β),则它由三相组成。

(×)6、一个合金的室温组织为α +β117 、将金属加热到再结晶温度以上时,金属将发生回复、再结晶及晶粒长大等变化。

( √ )8 、金属在塑性变形后产生的纤维组织能使金属具有各向异性。

( √ )9 、碳钢的塑性和强度都随着含碳量的增加而降低。

(×)10、金属的再结晶转变,也要经历形核与晶核长大的过程。

( √ )细化晶粒虽能提高金属的强度,但增大了金属的脆性。

( ╳ )改正:细化晶粒非但能提高金属的强度,也降低了金属的脆性。

2 、结构钢的淬透性,随钢中碳含量的增大而增大。

各种元素在钢铁中的作用钢是一种合金,主要由铁、碳和其他合金元素组成。

这些合金元素在钢中起着不同的作用,以下是一些常见的合金元素及其作用:1.碳(C):碳是钢中最重要的合金元素之一,它能够提高钢的硬度和强度。

高碳钢含碳量超过0.6%,通常用于制造刀具和机械零件。

中碳钢常用于制造车轴、齿轮等。

低碳钢含碳量少于0.3%,其韧性较好,常用于制造汽车结构部件等。

2.硅(Si):硅用于降低钢的液相温度和粘度,促进钢的液相区域扩大。

它还能提高钢的强度和耐磨性。

硅常用于制造电力设备、变压器等。

3.锰(Mn):锰能够提高钢的韧性和延展性,并抑制高温下的晶界腐蚀。

锰常用于制造桥梁、建筑结构等。

4.磷(P):磷用于提高低碳钢的强度和硬度,但过高的磷含量会降低钢的可焊性。

因此,磷含量应控制在一定范围内。

5.硫(S):硫能够提高钢的切削性能和机械加工性能。

但高硫含量的钢会降低钢的可焊性和韧性,同时还容易形成疏松铸态组织。

6.铬(Cr):铬是不锈钢的主要合金元素之一,它能够提高钢的耐蚀性和耐磨性。

铬还能提高钢的强度和硬度,常用于制造压力容器、船舶等。

7.镍(Ni):镍能够提高钢的韧性和抗冲击性能。

它还能提高钢的耐高温性能,因此常用于制造汽车发动机、航空发动机等。

8.钼(Mo):钼能够提高钢的硬度和强度,同时还能提高钢的耐腐蚀性能。

它常用于制造汽车结构部件、涡轮发动机等。

9.钒(V):钒能够提高钢的强度和硬度,同时还能提高钢的耐热性能。

钒主要用于制造高速切削工具、齿轮等。

总而言之,钢中各种合金元素的添加能够改善钢的机械性能、耐磨性、耐腐蚀性和热处理性能等。

通过适当调整合金元素的含量,可以生产出满足不同工程要求的各类钢材。

一、名词解释1.致密度:致密度就是晶胞中原子所占体积与晶胞体积之比;它表示晶体的原子排列密集程度。

2.疲劳强度:在交变应力作用下,材料可经受无数次循环而不发生断裂的最大应力就是疲劳强度。

3.加工硬化:金属材料经塑性变形后,强度以及硬度显著提高,而塑性韧性则很快下降的这种现象就是加工硬化。

4.调质处理:将钢淬火后再高温回火的热处理工艺。

5.再结晶:指经冷塑性变形的金属在加热时,通过再结晶晶核的形成及其随后的长大、最终形成无畸变的新的晶粒的过程。

6.石墨化:是指铸铁中析出碳原子形成石墨的过程。

7.时效:淬火后的铝合金随时间延长而发生的强化现象。

8.淬硬性:钢在淬火时的硬化能力,用淬火后马氏体所能达到的最高硬度来表示。

二、填空题1.γ-Fe的一个晶胞内的原子数为( 4 。

2.过冷度是指(实际结晶温度与理论结晶温度之差,其表示符号为(△T 。

3.马氏体的显微组织形态主要有(板条马氏体、(片状马氏体两种;其中(板条马氏体的韧性较好。

4.按钢中合金元素含量,可将合金钢分为(合金结构钢、 ( 合金工具钢、 ( 特殊性能钢。

5.在图示的铁碳合金相图中:(a标出各点的符号。

(b填上各区域的组织组成物。

(c指出下列各点的含碳量:E( 2.11% 、C( 4.30% 、P(0.0218% 、S(0.77% 、K( 6.69% 。

(d在下表中填出Fe-Fe3C合金相图中各水平线的温度、反应式、反应产物的名称6.在金属学中,冷加工与热加工的界限是以(再结晶温度来划分的,因此Cu(熔点为1084℃在室温下变形加工称为(冷加工,Sn(熔点为232℃在室温下变形加工称为(热加工。

7.共析钢加热时,奥氏体的形成是由(奥氏体晶核的形成、(奥氏体晶核的长大、(残余渗碳体的溶解和(奥氏体成分的均匀化等四个过程所组成。

8.齿轮材料主要是(塑料、(渗碳钢和(调质钢。

9.淬火钢进行回火的目的是(消除残余内应力,改善和调整钢的性能,回火温度越高,钢的强度与硬度越(低。

用作表面淬火最适合的钢种是中碳钢和中碳合金钢,因为含碳量过高,会增加淬硬层脆性,降低心部塑性和韧性,并增加淬火开脆倾向;若含碳量过低,会降低零件表面淬硬层的硬

度和耐磨性.

感应淬火的种类

高频感应淬火,中频感应淬火,工频感应淬火,超音频感应淬火.

感应淬火对原始组织有一定的要求.一般铸件的组织应是以珠光体基体和细小均匀分布

的石墨,钢件应先进行正火和调质处理.

感应淬火的特点:

感应淬火加热速度极快,所以感应淬火温度比加热加热淬火温度高几十度.

感应淬火的速度极快,使得奥氏体晶粒细小而均匀,淬火后可在表面形成极细的马氏体或

隐针马氏体,使得工件表面硬度比普通淬火硬度大.

容易实现机械自动化生产,不易脱碳,氧化,耐磨性由于表面存在残余压应力,有利于提高

疲劳强度,

工件表面不易氧化和脱碳,耐磨性好,而且工件变形也小.

化学热处理是将钢件置于一定温度的活性介质中保温,使一种或几种元素渗入它的表层,

以改变起化学成分、组织和性能的热处理工艺。

化学热处理是将钢件置于一定温度的活性介质中保温,使一种或几种元素渗入它的表层,以改变它化学成分、组织和性能的热处理工艺。

扩散元素是非金属。

大多提高了金属的硬度和耐磨性。

扩散元素是金属,耐磨性,抗腐蚀性,硬度。

化学热处理的过程:分解,由介质分解出渗入元素的活性原子。

吸收工件表面吸收活性原子

扩散被工件吸收的原子,在一定温度下,由表面向内部扩散,形成一定厚度的扩散层。

碳就是把钢至于渗碳介质中,加热到单相奥氏体区,保温一段时间,使碳原子渗入钢表面的化学热处理工艺。

渗碳就是把钢置于渗碳介质中,加热到单向奥氏体区,保温一段时间,使碳原子渗入钢表面的化学热处理。

使得它的表面有较高的硬度、耐磨性及疲劳极限,而心部具有较高的强度和韧性。

根据渗碳的方式可分为固体渗碳、液体神探、气体渗碳。

气体渗碳的生产效率高,易于控制,渗碳层的质量好,以实现机械化与自动化。

气体渗碳的温度一般为900-950度。

钢在回火时的组织转变过程是由碳的偏聚,马氏体的分解,残余奥氏体的转变,渗碳体的聚集长大和铁素体再结晶。

碳的偏聚,马氏体的分解,参与奥氏体的转变,渗碳体的聚集长大和铁素体再结晶。

化学热处理包括三个过程:分解,吸收,扩散。

化学热处理三个过程:分解,吸收,扩散。

索氏体中的渗碳体呈片状,回火索氏体中渗碳体呈粒状。

在强度与硬度相同时,回火索氏体的塑性和韧性比索氏体好。

索氏体中的渗碳体呈片状,回火索氏体中渗碳体呈粒状,在强度与硬度相同时,回火索氏体的塑性和韧性比索氏体好。

淬火后进行回火的目的是:获得所需要的力学性能,消除内应力,稳定组织与尺寸。

淬火后在回火的目的是:获得所需要的力学性能,消除内应力,稳定组织与尺寸。

淬火后回火的目的是:获得所需要的力学性能,消除内应力,稳定组织与尺寸。

木工刀具应选碳素工具钢材料进行淬火+低温回火热处理。

木工刀具应选碳素工具钢材料进行淬火+低温回火热处理

连杆螺栓工作条件繁重,要求较高的强度和较高的冲击韧性,应选用调质钢材料。