金属材料化学元素及机械性能

- 格式:doc

- 大小:301.01 KB

- 文档页数:16

常用金属材料中各种化学成分对性能的影响1.生铁:生铁中除铁外,还含有碳、硅、锰、磷和硫等元素。

这些元素对生铁的性能均有一定的影响。

碳(C):在生铁中以两种形态存在,一种是游离碳(石墨),主要存在于铸造生铁中,另一种是化合碳(碳化铁),主要存在于炼钢生铁中,碳化铁硬而脆,塑性低,含量适当可提高生铁的强度和硬度,含量过多,则使生铁难于削切加工,这就是炼钢生铁切削性能差的原因。

石墨很软,强度低,它的存在能增加生铁的铸造性能。

硅(Si):能促使生铁中所含的碳分离为石墨状,能去氧,还能减少铸件的气眼,能提高熔化生铁的流动性,降低铸件的收缩量,但含硅过多,也会使生铁变硬变脆。

锰(Mn):能溶于铁素体和渗碳体。

在高炉炼制生铁时,含锰量适当,可提高生铁的铸造性能和削切性能,在高炉里锰还可以和有害杂质硫形成硫化锰,进入炉渣。

磷(P):属于有害元素,但磷可使铁水的流动性增加,这是因为硫减低了生铁熔点,所以在有的制品内往往含磷量较高。

然而磷的存在又使铁增加硬脆性,优良的生铁含磷量应少,有时为了要增加流动性,含磷量可达1.2%。

硫(S):在生铁中是有害元素,它促使铁与碳的结合,使铁硬脆,并与铁化合成低熔点的硫化铁,使生铁产生热脆性和减低铁液的流动性,顾含硫高的生铁不适于铸造细件。

铸造生铁中硫的含量规定最多不得超过0.06%(车轮生铁除外)。

2.钢:2.1元素在钢中的作用2.1.1 常存杂质元素对钢材性能的影响钢除含碳以外,还含有少量锰(Mn)、硅(Si)、硫(S)、磷(P)、氧(O)、氮(N)和氢(H)等元素。

这些元素并非为改善钢材质量有意加入的,而是由矿石及冶炼过程中带入的,故称为杂质元素。

这些杂质对钢性能是有一定影响,为了保证钢材的质量,在国家标准中对各类钢的化学成分都作了严格的规定。

1)硫硫来源于炼钢的矿石与燃料焦炭。

它是钢中的一种有害元素。

硫以硫化铁(FeS)的形态存在于钢中,FeS和 Fe 形成低熔点(985℃)化合物。

名词解释合金元素:特别添加到钢中为了保证获得所要求的组织结构从而得到一定的物理、化学或机械性能的化学元素。

(常用Me表示)微合金元素:有些合金元素如V,Nb,Ti, Zr和B等,当其含量只在0.1%左右(如B 0.001%,V 0.2 %)时,会显著地影响钢的组织与性能,将这种化学元素称为微合金元素。

奥氏体形成元素:在γ-Fe中有较大的溶解度,且能稳定γ-Fe的元素C,N,Cu,Mn,Ni,Co,W等铁素体形成元素:在α-Fe中有较大的溶解度,且能α-Fe稳定的元素Cr,V,Si,Al,Ti,Mo等原位析出:指在回火过程中,合金渗碳体转变为特殊碳化物。

碳化物形成元素向渗碳体富集,当其浓度超过在合金渗碳体中的溶解度时, 合金渗碳体就在原位转变成特殊碳化物。

如Cr钢碳化物转变异位析出:含强碳化物形成元素的钢,在回火过程中直接从过饱和α相中析出特殊碳化物,同时伴随着渗碳体的溶解,如V,Nb,Ti。

(W和Mo既有原味析出又有异位析出)网状碳化物:热加工的钢材冷却后,沿奥氏体晶界析出的过剩碳化物(过共析钢)或铁素体(亚共析钢)形成的网状碳化物。

水韧处理:高锰钢铸态组织中沿晶界析出的网状碳化物显著降低钢的强度、韧性和抗磨性。

将高锰钢加热到单相奥氏体温度范围,使碳化物完全溶入奥氏体,然后在水中快冷,使碳化物来不及析出,从而获得获得单相奥氏体组织。

(水韧后不再回火)超高强度钢:用回火M或下B作为其使用组织,经过热处理后抗拉强度大于1400 MPa (或屈服强度大于1250MPa)的中碳钢,均可称为超高强度钢。

晶间腐蚀:沿金属晶界进行的腐蚀(已发生晶间腐蚀的金属在外形上无任何变化,但实际金属已丧失强度)n/8规律:随着Cr含量的提高,钢的的电极电呈跳跃式增高。

即当Cr的含量达到1/8,2/8,3/8,……原子比时,Fe的电极电位就跳跃式显著提高,腐蚀也跳跃式显著下降。

这个定律叫做n/8规律。

黄铜: Cu与Zn组成的铜合金青铜: Cu与Zn、Ni以外的其它元素组成的铜合金白铜: Cu与Ni组成的铜合金灰口铸铁:灰口铸铁中碳全部或大部分以片状石墨形式存在,其断口呈暗灰色。

钢性, 化学元素钢材中都含有各种各样的杂质,杂志含量的多寡,直接影响到钢材的物理化学性质%26mdas h;%26mdas h;1、碳(C):钢中含碳量增加,屈服点和抗拉强度升高,但塑性和冲击性降低,当含碳量超过0.23%时,钢的焊接性能变坏,因此用于焊接的低合金结构钢,含碳量一般不超过0.20%。

碳量高还会降低钢的耐大气腐蚀能力,在露天料场的高碳钢就易锈蚀;此外,碳能增加钢的冷脆性和时效敏感性。

2、硅(Si):在炼钢过程中加硅作为还原剂和脱氧剂,所以镇静钢含有0.15-0.30%的硅。

如果钢中含硅量超过0.50-0.60%,硅就算合金元素。

硅能显著提高钢的弹性极限,屈服点和抗拉强度,故广泛用于作弹簧钢。

在调质结构钢中加入1.0-1.2%的硅,强度可提高15-20%。

硅和钼、钨、铬等结合,有提高抗腐蚀性和抗氧化的作用,可制造耐热钢。

含硅1-4%的低碳钢,具有极高的导磁率,用于电器工业做矽钢片。

硅量增加,会降低钢的焊接性能。

3、锰(Mn):在炼钢过程中,锰是良好的脱氧剂和脱硫剂,一般钢中含锰0.30-.50%。

在碳素钢中加入0.70%以上时就算%26ldqu o;锰钢%26rdqu o;,较一般钢量的钢不但有足够的韧性,且有较高的强度和硬度,提高钢的淬性,改善钢的热加工性能,如16Mn钢比A3屈服点高40%。

含锰11-14%的钢有极高的耐磨性,用于挖土机铲斗,球磨机衬板等。

锰增高,减弱钢的抗腐蚀能力,降低焊接性能。

4、磷(P):在一般情况下,磷是钢中有害元素,增加钢的冷脆性,使焊接性能变坏,降低塑性,使冷弯性能变坏。

因此通常要求钢中含磷量小于0.045%,优质钢要求更低些。

5、硫(S):硫在通常情况下也是有害元素。

使钢产生热脆性,降低钢的延展性和韧性,在锻造和轧制时造成裂纹。

机械材料分类机械材料分类是机械工程中的一个重要内容,根据不同的性质和用途,机械材料可以分为金属材料、非金属材料和复合材料三大类。

一、金属材料金属材料是指由金属元素或金属化合物组成的材料。

金属材料具有良好的导电性、导热性和机械性能,广泛应用于机械工程中。

根据金属的化学性质和组织结构,金属材料可以分为以下几类:1.1 铁素体材料铁素体材料是由铁与碳组成的合金,主要包括普通碳素钢和合金钢。

普通碳素钢具有良好的可焊性和加工性能,适用于制造机械零件;合金钢通过添加合金元素来改善钢的性能,如增加硬度、耐磨性等。

1.2 铸铁材料铸铁材料是由铁与碳、硅等元素组成的合金,具有良好的铸造性能和低成本,广泛应用于制造大型机械零件。

根据组织结构的不同,铸铁可以分为灰铸铁、球墨铸铁和白口铸铁等。

1.3 有色金属材料有色金属材料包括铜、铝、镁、锌、铅等金属及其合金。

有色金属材料具有良好的导电性、导热性和耐腐蚀性,适用于制造电气设备、航空航天器件等。

二、非金属材料非金属材料是指除金属材料以外的材料,主要包括塑料、橡胶、陶瓷和复合材料等。

2.1 塑料材料塑料材料是由聚合物组成的高分子材料,具有良好的耐腐蚀性、绝缘性和机械性能。

根据聚合物的来源和性质,塑料材料可以分为热塑性塑料和热固性塑料两大类。

2.2 橡胶材料橡胶是一种高分子弹性体,具有良好的弹性和耐磨性。

根据橡胶的来源和性质,橡胶材料可以分为天然橡胶和合成橡胶两大类。

2.3 陶瓷材料陶瓷材料是由非金属氧化物、碳化物、氮化物等组成的材料,具有良好的耐高温性和耐腐蚀性,广泛应用于制造高温器件和耐酸碱介质的部件。

三、复合材料复合材料是由两种或两种以上的材料组合而成的材料,具有多种材料的优点。

根据复合材料的组成和结构,可以分为颗粒增强复合材料、纤维增强复合材料和层合复合材料等。

3.1 颗粒增强复合材料颗粒增强复合材料是将颗粒状的增强材料嵌入到基体材料中形成的材料,具有良好的耐磨性和耐冲击性,适用于制造摩擦零件和冲击负荷较大的部件。

机械方面常用机械材料1. 引言在机械设计和制造中,选择适合的材料对于产品的性能和寿命具有重要影响。

机械材料需要具备一定的力学性能、热性能、化学性能和耐磨性能,以满足不同工况和使用要求。

本文将介绍一些机械方面常用的机械材料,包括金属材料、塑料材料和复合材料。

2. 金属材料金属材料是最常用的机械材料,其具有高强度、高刚度和良好的导电和导热性能。

常用的金属材料包括钢材、铝合金、铜合金等。

2.1 钢材钢材是最常见的金属材料之一,其主要成分为铁和碳,同时添加少量的合金元素来改变其性能。

常见的钢材包括碳素结构钢、合金结构钢和不锈钢。

碳素结构钢具有良好的可塑性和机械性能,在机械制造中广泛应用。

合金结构钢通过添加合金元素如铬、钼等来提高其耐磨性和耐腐蚀性。

不锈钢具有良好的耐腐蚀性能,常用于制造耐酸、耐碱的零件。

2.2 铝合金铝合金具有良好的强度和轻质特性,常用于制造飞机、汽车等需要重量轻的产品。

铝合金具有良好的导热性能,可以有效散热,同时具有一定的可塑性和耐腐蚀性能。

2.3 铜合金铜合金具有良好的导电性和导热性,常用于制造电气设备和导热元件。

铜合金具有较高的强度和耐磨性,适用于制造摩擦零件。

3. 塑料材料塑料材料是一种具有可塑性的合成材料,其主要成分为高分子化合物。

塑料材料具有良好的绝缘性能、耐腐蚀性能和减震性能,常用于制造各种零件和外壳。

聚乙烯是最常见的塑料材料之一,具有良好的韧性和抗冲击性能。

聚乙烯适用于制造容器、管道和绝缘材料。

3.2 聚氯乙烯(PVC)聚氯乙烯具有良好的耐热性和耐腐蚀性能,常用于制造电线、电缆和管道。

聚氯乙烯还可以通过添加不同的添加剂来改变其性能,如增塑剂可以增强其柔韧性。

聚丙烯具有较高的熔融温度和良好的刚性,常用于制造容器、管道和模具。

聚丙烯具有较好的耐腐蚀性能和化学稳定性。

4. 复合材料复合材料是由两种或多种不同材料组合而成的材料,具有优良的综合性能。

复合材料常用于制造高强度、低密度的零件和结构。

铝合金GB/T 15115-94铸造铝合金化学成分表点击次数:1393发布时间:2009-3-18 12:45:48铸造生铁的化学成分表点击次数:106发布时间:2009-2-19 9:58:47几种碳钢的化学成分及力学性能点击次数:46发布时间:2009-8-5 10:19:300.008 %。

供方能保证合格时,可不做分析。

经供需双方协议,08〜25钢可供应硅含量不大于0.17 %的半镇静钢,其牌号为08b 25b。

钢材(或坯)的化学成分允许偏差应符合GBZ T 222 ―― 1984标准中表2的规定。

切削加工用钢材或冷拔坯料用钢材交货状态硬度应符合表3规定。

不退火钢的硬度,供方若能保证合格时,可不作检验。

高温回火或正火后的硬度指标,由供需双方协商确A3示钢的化学成分。

A3钢化学成分及力学性能,与Q235钢基本相同。

45钢:中碳钢平均碳含量为0.45%的钢。

45号钢为优质碳素结构用钢,硬度不高易切削加工,模具中常用来做模板,梢子,导柱等。

Q235=A3的化学成分2007-09-17 09:30 A.M.Q235分A B C D 四级(GB700-88)Q235A级含C0.14~0.22% Mn0.30~0.65Si < 0.30S< 0.050P W 0.045Q235B级含C0.12~0.20% Mn0.30~0.670Si < 0.30S< 0.045P< 0.045Q235C级含C< 0.18% Mn0.35~0.80Si < 0.30S< 0.040P< 0.040Q235□级含C< 0.17% Mn0.35~0.80Si < 0.35S< 0.040P< 0.035青华Q235碳素结构钢化学成分(国家标准)级别 C Mn Si S PA 0.14-0.22 0.30-0.65 0.30 0.050 0.45B 0.12-0.20 0.30-0.70 0.30 0.0450.040C < 0.18 0.35-0.80 0.30 0.0400.040D < 0.18 0.35-0.80 0.30 0.03540cr钢材化学成分和力学性能成分:碳0.37 〜0.45 %,硅0.17 〜0.37 %,锰0.5 〜0.8 ,铬0.8 〜1.1 %退火硬度:小于207HBS正火硬度:小于250HBS调质处理:试样直径:25mm 850度淬火加热油淬,520度回火后:抗拉1000兆帕,屈服800兆帕,延伸9%,断面收缩45%,冲击韧性588.3千焦/平方米。

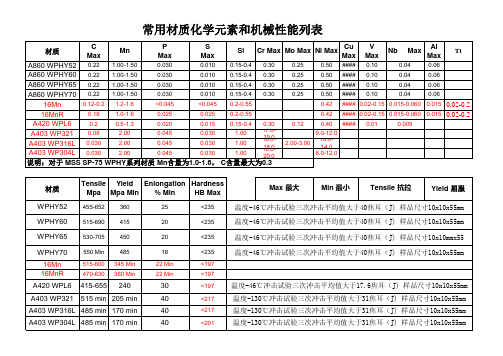

常用材料化学成分及机械性能常用材料的化学成分和机械性能是工程领域中非常重要的信息。

以下是几种常见材料的化学成分和机械性能的概述。

1.钢:钢是一种合金,主要成分是铁和碳,其中碳含量在0.04%到2.1%之间。

其他常见的合金元素包括锰、硅和钼。

钢的机械性能取决于合金的成分和热处理工艺。

通常,钢的强度高,具有良好的可塑性和韧性。

一些常见的钢的机械性能包括抗拉强度在400MPa到2000MPa之间,屈服强度在200MPa到1800MPa之间。

2.铝合金:铝合金是由铝与其他元素(如铜、锌、锰、镁)形成的合金。

铝合金具有轻质、良好的导热性和电导率。

铝合金的机械性能因合金化元素和热处理方式而异。

强化型铝合金通常具有较高的强度和耐腐蚀性能。

一般铝合金的抗拉强度在100MPa到600MPa之间。

3.黄铜:黄铜是由铜和锌组成的合金,也可以添加其他元素如铝、锰和铁。

黄铜具有良好的可塑性和导电性,而且具有较高的耐腐蚀性能。

机械性能因合金化元素的含量而有所差异。

普通黄铜的抗拉强度范围在200MPa到800MPa之间。

4.不锈钢:不锈钢是一种含有至少10.5%铬的钢合金。

除了铬,还可以含有其他合金元素如镍、钼和钒等。

不锈钢具有良好的耐腐蚀性能和高温强度,同时也具有较高的硬度和强度。

不锈钢的机械性能因合金元素的含量和热处理方式而异。

一般不锈钢的抗拉强度在500MPa到2000MPa之间。

综上所述,不同材料的化学成分和机械性能会影响材料的性能和用途。

在选择材料时,需要综合考虑材料的特性和所需的性能,以确保材料能满足工程项目的要求。

GG25 HT250 C Si Mn P S(參考)%HardnessHB 30 - ≥250 - 180-225GG20 HT200 C Si Mn P S(參考)~~~1≤≤0,2%.N/mm2Tensile-Str.N/mm2ElongationA5 %HardnessHB 30 - ≥200 - -ASTM A126B C Si Mn P S Cr Ni Mo - - - ≤≤- - -0,2%.N/mm2Tensile-Str.N/mm2ElongationA5 %HardnessHB 30 - ≥214 - -GGG40 EN-GJS-400-15 EN-JS1030 GB/T 1348 QT400-15 C Si Mn P S(參考)~~3 ≤≤≤0,2%.N/mm2Tensile-Str.N/mm2ElongationA5 %HardnessHB 30≥250 ≥400 ≥15 130~180EN-GJS-400-18 EN-JS1025 GB/T 1348 QT400-18 C Si Mn P S(參考)~~≤≤≤0,2%.N/mm2Tensile-Str.N/mm2ElongationA5 %HardnessHB 30≥250 ≥400 ≥18 130~180ASTM A536 65-45-12C Si Mn P S(參考)%HardnessHB 30≥310 ≥448 ≥12 -ASTM A536 60-40-18 C Si Mn P S(參考)~~≤≤≤0,2%.N/mm2Tensile-Str.N/mm2ElongationA5 %HardnessHB 30 ≥275 ≥414 ≥18 -ASTM A395 65-45-15C Si Mn P S Cr Ni Mo≥3≤-≤----0,2%.N/mm2Tensile-Str.N/mm2ElongationA5 %HardnessHB 30≥310 ≥450 ≥15 156~20165Mn GB/T 711 C Si Mn P S Cr Ni Cu ~~~≤≤≤≤≤0,2%.N/mm2Tensile-Str.N/mm2ElongationA5 %HardnessHB 30≥430 ≥735 ≥9 ≤229Q235A C Si Mn P S Cr Ni Mo ~≤~≤≤-0,2%.N/mm2Tensile-Str.N/mm2ElongationA5 %Reduc.Area %≥235 375~500 26 -閥門常用材料標準ASTM A216WCAGB12229-05 ZG205-415 C Si Mn P S Cr Ni Mo ≤≤≤≤≤- - -0,2%.N/mm2Tensile-Str.N/mm2ElongationA5 %Reduc.Area %≥205 415~585 ≥24 ≥35ASTM A216WCBGB12229-05 ZG250-485 C Si Mn P S Cr Ni Mo ≤≤≤1 ≤≤- - -0,2%.N/mm2Tensile-Str.N/mm2ElongationA5 %Reduc.Area %≥250 485~655 ≥22 ≥35ASTM A216WCCGB12229-05 ZG275-485 C Si Mn P S Cr Ni Mo ≤≤≤≤≤---0,2%.N/mm2Tensile-Str.N/mm2ElongationA5 %Reduc.Area %≥275 485~655 ≥22 ≥3535 GB/T 711 C Si Mn P S Cr Ni Cu ~~~≤≤≤≤≤0,2%.N/mm2Tensile-Str.N/mm2ElongationA5 %HardnessHB 30≥315 ≥530 ≥20 ≤19745 GB/T 711 C Si Mn P S Cr Ni Cu~~~≤≤≤≤≤0,2%.N/mm2Tensile-Str.N/mm2ElongationA5 %HardnessHB 30≥355 ≥600 ≥16 ≤1970Cr18Ni9 ≤≤1 ≤2 ≤≤17~19 8~11 -0,2%.N/mm2Tensile-Str.N/mm2ElongationA5 %HardnessHB 30≥205 ≥520 ≥40 ≤187304C Si Mn P S Cr Ni Mo ≤≤≤2 ≤≤18~20 8~-0,2%.N/mm2Tensile-Str.N/mm2ElongationA5 %Reduc.Area %≥205 ≥515 ≥40 ≥50C Si Mn P S Cr Ni Mo ≤≤1 ≤2 ≤≤17~19 ~11 -0,2%.N/mm2Tensile-Str.N/mm2ElongationA5 %HardnessHB 30≥185 500~700 ≥50 130~18000Cr19Ni10 C Si Mn P S Cr Ni Cu ≤≤1≤2≤≤17~198~11-0,2%.N/mm2Tensile-Str.N/mm2ElongationA5 %HardnessHB 30≥177 ≥480 ≥40 ≤187304L ≤≤≤2≤≤18~208~12-0,2%.N/mm2Tensile-Str.N/mm2ElongationA5 %Reduc.Area %≥170 ≥480 ≥40 ≥50C Si Mn P S Cr Ni Mo ≤≤1 ≤2 ≤≤17~19~-0,2%.N/mm2Tensile-Str.N/mm2ElongationA5 %HardnessHB 30≥270 550~750 ≥40 140~2000Cr17Ni12Mo2 C Si Mn P S Cr Ni Mo ≤≤1 ≤2 ≤≤16~10~142~30,2%.N/mm2Tensile-Str.N/mm2ElongationA5 %HardnessHB 30≥205 ≥520 ≥40 ≤187316 C Si Mn P S Cr Ni Mo ≤≤≤2 ≤≤16~18 10~14 2~30,2%.N/mm2Tensile-Str.N/mm2ElongationA5 %Reduc.Area %≥170 ≥480 ≥40 ≥50C Si Mn P S Cr Ni Mo ≤≤1 ≤2 ≤≤~11~14 2~0,2%.N/mm2Tensile-Str.N/mm2ElongationA5 %HardnessHB 30≥225 500~750 ≥40 130~19000Cr17Ni14Mo2 C Si Mn P S Cr Ni Mo ≤≤1≤2≤≤16~1812~152~30,2%.N/mm2Tensile-Str.N/mm2ElongationA5 %HardnessHB 30≥177 ≥480 ≥40 ≤187316LC Si Mn P S Cr Ni Mo ≤≤≤2≤≤16~1810~142~30,2%.N/mm2Tensile-Str.N/mm2ElongationA5 %Reduc.Area %≥170 ≥480 ≥40 ≥50C Si Mn P S Cr Ni Mo ≤≤1 ≤2 ≤≤~11~142~0,2%.N/mm2Tensile-Str.N/mm2ElongationA5 %HardnessHB 30≥195 450~700 ≥45 140~200C Si Mn P S Cr Ni Mo ≤≤1 ≤2 ≤≤~~2~0,2%.N/mm2Tensile-Str.N/mm2ElongationA5 %HardnessHB 30≥225 500~750 ≥40 150~2101Cr13 C Si Mn P S Cr Ni Mo≤≤1 ≤1 ≤≤~13 ≤-0,2%.N/mm2Tensile-Str.N/mm2ElongationA5 %HardnessHB 30Reduc.Area % ≥345 ≥540 ≥25 ≥159 ≥55`410 C Si Mn P S Cr Ni Mo≤≤1 ≤1 ≤≤~≤-0,2%.N/mm2Tensile-Str.N/mm2ElongationA5 %HardnessHB 30Reduc.Area % ≥275 ≥480 ≥20 ≥159 ≥45`Y1Cr13 416 C Si Mn P S Cr Ni Mo≤≤1≤≤≥12~14--0,2%.N/mm2Tensile-Str.N/mm2ElongationA5 %HardnessHB 30Reduc.Area % ≥343 ≥540 ≥25 ≥159 ≥55`2Cr13 C Si Mn P S Cr Ni Mo~≤1≤1≤≤12~14--0,2%.N/mm2Tensile-Str.N/mm2ElongationA5 %HardnessHB 30Reduc.Area % ≥440 ≥635 ≥20 ≥192 ≥55`420 C Si Mn P S Cr Ni Mo ≥≤1 ≤1 ≤≤12~14--0,2%.N/mm2Tensile-Str.N/mm2ElongationA5 %HardnessHB 30≥345 ≥655 - ≤2411Cr17Ni2 C Si Mn P S Cr Ni Mo ~≤≤≤≤16~18~-0,2%.N/mm2Tensile-Str.N/mm2ElongationA5 %HardnessHB 30 - ≥1080 ≥10 ≤285431 C Si Mn P S Cr Ni Mo≤≤1 ≤1 ≤≤15~17 ~-0,2%.N/mm2Tensile-Str.N/mm2ElongationA5 %HardnessHB 30Reduc.Area % ≥589 ≥785 ≥15 ≤285 ≥40`0Cr17Ni4 Cu4Nb C Si Mn P S Cr Ni Cu≤≤1 ≤1 ≤≤~3~5 3~50,2%.N/mm2Tensile-Str.N/mm2ElongationA5 %HardnessHB 30Reduc.Area %≥725 ≥930 ≥16 ≥277 ≥50`17-4PH C Si Mn P S Cr Ni Mo≤≤1≤1≤≤~3~53~50,2%.N/mm2Tensile-Str.N/mm2ElongationA5 %HardnessHB 30Reduc.Area %≥726 ≥933 ≥13 ≥277 ≥45ZG0Cr18Ni9 C Si Mn P S Cr Ni Mo ≤≤~2≤≤17~208~11-0,2%.N/mm2Tensile-Str.N/mm2ElongationA5 %Reduc.Area %≥200 ≥450 ≥25 ≥32CF8 C Si Mn P S Cr Ni Mo≤≤2 ≤≤≤18~218~11-0,2%.N/mm2Tensile-Str.N/mm2ElongationA5 %HardnessHB 30≥205 ≥485 ≥35 -C Si Mn P S Cr Ni Mo≤≤2 ≤≤≤18~209~11- 0,2%.N/mm2Tensile-Str.N/mm2ElongationA5 %HardnessHB 30Reduc.Area % ≥175 440~640 ≥20 130~200 ≥60ZG00Cr18 Ni10 C Si Mn P S Cr Ni Mo ≤≤~2 ≤≤17~20 8~12 -0,2%.N/mm2Tensile-Str.N/mm2ElongationA5 %HardnessHB 30≥180 ≥400 ≥25 ≥32CF3 C Si Mn P S Cr Ni Cu≤≤2 ≤≤≤17~21 8~12 -0,2%.N/mm2Tensile-Str.N/mm2ElongationA5 %HardnessHB 30Reduc.Area % ≥195 ≥485 ≥35 - -ZG0Cr18 Ni12Mo2Ti C Si Mn P S Cr Ni Mo ≤≤~2≤≤16~1911~132~30,2%.N/mm2Tensile-Str.N/mm2ElongationA5 %Reduc.Area %≥220 ≥500 ≥30 ≥30CF8M C Si Mn P S Cr Ni Mo≤≤≤≤≤18~219~122~30,2%.N/mm2Tensile-Str.N/mm2ElongationA5 %Reduc.Area %≥205 ≥485 ≥30 -C Si Mn P S Cr Ni Mo≤≤≤≤≤18~20~2~0,2%.N/mm2Tensile-Str.N/mm2ElongationA5 %HardnessHB 30Reduc.Area %≥185 440~640 ≥20 130~200 ≥35C Si Mn P S Cr Ni Mo≤≤≤≤≤18~20~2~3 0,2%.N/mm2Tensile-Str.N/mm2ElongationA5 %HardnessHB 30Reduc.Area %≥185 440~640 ≥20 130~200 ≥60CF3M C Si Mn P S Cr Ni Mo ≤≤≤≤≤17~21 9~13 2~30,2%.N/mm2Tensile-Str.N/mm2ElongationA5 %HardnessHB 30≥205 ≥485 ≥30 -C Si Mn P S Cr Ni Mo ≤≤≤≤≤17~20 10~13 2~3 0,2%.N/mm2Tensile-Str.N/mm2ElongationA5 %HardnessHB 30≥185 440~640 ≥25 130~200ASTM B148 C95400Cu Al Fe Mn Ni - - - ≥83 10~3~5≤≤- - -0,2%.N/mm2Tensile-Str.N/mm2ElongationA5 %HardnessHB 30 ≥205 ≥515 ≥12 ≥150CuAl10Fe% Reduc. Area %≥180 ≥500 ≥15 ≥115ASTM B148 C95800 Cu Al Fe Mn Ni - - -≥78 ~~~4~5 --- 0,2%.N/mm2Tensile-Str.N/mm2ElongationA5 %HardnessHB 30 ≥240 ≥585 ≥15 -CuAl10Ni%Hardness HB 30≥270 ≥600 ≥12 ≥145ASTM A494 M35-1Ni Cu Fe Mn C Si P S balance 26~33 ≤≤≤≤≤≤0,2%.N/mm2Tensile-Str.N/mm2ElongationA5 %HardnessHB 30≥170 ≥450 ≥25 -ASTM B865N05500 Monel K500Ni Cu Fe Mn C Si P S 63~70 27~33 ≤2 ≤≤≤- ≤0,2%.N/mm2Tensile-Str.N/mm2ElongationA5 %HardnessHB 30≥690 ≥965 ≥20 ≥265ASTM B164 N04400 Monel 400 Ni Cu Fe Mn C Si P S ≥6328~34≤≤2≤≤-≤0,2%.N/mm2Tensile-Str.N/mm2ElongationA5 %HardnessHB 30≥170 ≥480 ≥35 -。