第五章__催化重整装置全解

- 格式:ppt

- 大小:344.50 KB

- 文档页数:57

催化重整装置催化重整(Catalytic Reforming)是一种重要的石油化工过程,广泛应用于炼油厂中。

通过催化剂的作用,将原油中的烷烃和芳烃转化为高辛烷值的芳香烃,以提高汽油的辛烷值。

本文将详细介绍催化重整装置的工作原理、组成以及应用。

催化重整装置包括Pretreatment部分、Reaction部分和Separation部分。

Pretreatment部分主要是对原油进行预处理,包括脱硫、脱氮、脱氯等步骤,以保障后续反应的顺利进行。

原油经过蒸馏后得到的渣油,首先要去除其中的硫、氮和氯等杂质,以防止催化剂的中毒和活性的丧失。

同时,也有助于降低后续分离部分的操作难度。

脱硫通常采用氢气作为还原剂,使硫化物重新还原为元素硫,在高温、高压下通过催化剂催化剂进行反应。

脱氮和脱氯则需要通过不同的方法进行,比如利用酸、碱等进行中和,或者在催化剂反应前通过其他机制去除。

接着,Reaction部分是催化重整的核心部分。

在这部分,原油中的烷烃和芳烃通过催化剂的作用,反应生成高辛烷值的芳香烃。

催化重整反应需要在高温、高压、多相(气液固)条件下进行。

催化剂通常是含有贵金属(如铂、铑等)和支撑物的复合催化剂。

其中贵金属具有催化剂反应所需的特定活性,而支撑物则提供催化剂的稳定性和催化剂的寿命。

在催化重整反应中,烷烃通过脱氢反应生成烯烃,然后烯烃通过脱氢氧化和重排反应生成芳香烃,最终得到高辛烷值的芳香烃。

Separation部分是将反应产物中的不同组分进行分离。

由于催化重整反应是多相反应,产物中同时存在气相、液相和固相。

因此,需要通过分离操作将芳香烃从其他组分中分离出来。

一般来说,通过蒸馏、吸附和提取等分离技术实现。

首先,通过蒸馏将轻质烃类从重质烃类中分离,然后再通过吸附和提取将芳香烃从副产物中分离出来。

最终得到的高辛烷值的芳香烃可用作汽油的添加剂,提高汽油的辛烷值和抗爆性能。

催化重整装置的应用非常广泛。

在炼油厂中,催化重整是提高汽油辛烷值的重要工艺之一。

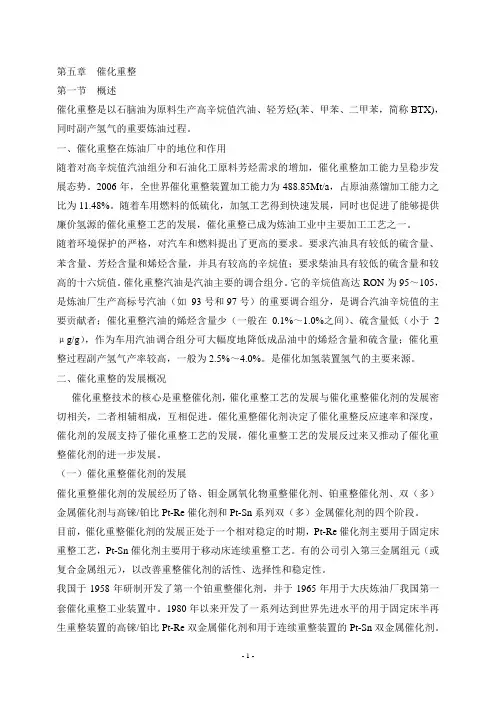

第五章催化重整第一节概述催化重整是以石脑油为原料生产高辛烷值汽油、轻芳烃(苯、甲苯、二甲苯,简称BTX),同时副产氢气的重要炼油过程。

一、催化重整在炼油厂中的地位和作用随着对高辛烷值汽油组分和石油化工原料芳烃需求的增加,催化重整加工能力呈稳步发展态势。

2006年,全世界催化重整装置加工能力为488.85Mt/a,占原油蒸馏加工能力之比为11.48%。

随着车用燃料的低硫化,加氢工艺得到快速发展,同时也促进了能够提供廉价氢源的催化重整工艺的发展,催化重整已成为炼油工业中主要加工工艺之一。

随着环境保护的严格,对汽车和燃料提出了更高的要求。

要求汽油具有较低的硫含量、苯含量、芳烃含量和烯烃含量,并具有较高的辛烷值;要求柴油具有较低的硫含量和较高的十六烷值。

催化重整汽油是汽油主要的调合组分。

它的辛烷值高达RON为95~105,是炼油厂生产高标号汽油(如93号和97号)的重要调合组分,是调合汽油辛烷值的主要贡献者;催化重整汽油的烯烃含量少(一般在0.1%~1.0%之间)、硫含量低(小于2μg/g),作为车用汽油调合组分可大幅度地降低成品油中的烯烃含量和硫含量;催化重整过程副产氢气产率较高,一般为2.5%~4.0%。

是催化加氢装置氢气的主要来源。

二、催化重整的发展概况催化重整技术的核心是重整催化剂,催化重整工艺的发展与催化重整催化剂的发展密切相关,二者相辅相成,互相促进。

催化重整催化剂决定了催化重整反应速率和深度,催化剂的发展支持了催化重整工艺的发展,催化重整工艺的发展反过来又推动了催化重整催化剂的进一步发展。

(一)催化重整催化剂的发展催化重整催化剂的发展经历了铬、钼金属氧化物重整催化剂、铂重整催化剂、双(多)金属催化剂与高铼/铂比Pt-Re催化剂和Pt-Sn系列双(多)金属催化剂的四个阶段。

目前,催化重整催化剂的发展正处于一个相对稳定的时期,Pt-Re催化剂主要用于固定床重整工艺,Pt-Sn催化剂主要用于移动床连续重整工艺。

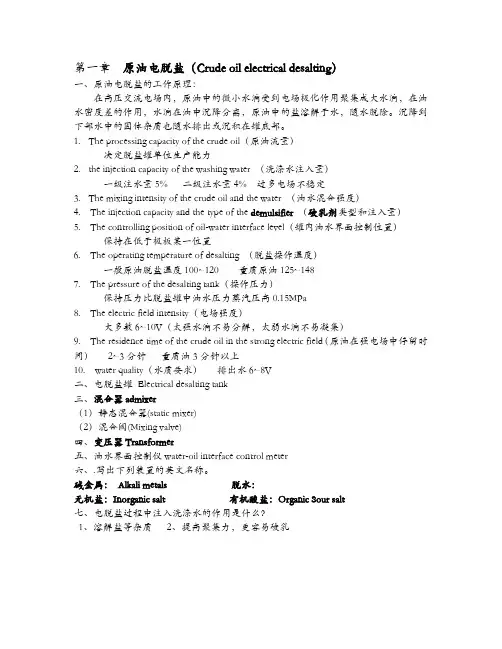

第一章原油电脱盐(Crude oil electrical desalting)一、原油电脱盐的工作原理:在高压交流电场内,原油中的微小水滴受到电场极化作用聚集成大水滴,在油水密度差的作用,水滴在油中沉降分离,原油中的盐溶解于水,随水脱除。

沉降到下部水中的固体杂质也随水排出或沉积在罐底部。

1.The processing capacity of the crude oil(原油流量)决定脱盐罐单位生产能力2.the injection capacity of the washing water (洗涤水注入量)一级注水量5% 二级注水量4% 过多电场不稳定3.The mixing intensity of the crude oil and the water (油水混合强度)4. The injection capacity and the type of the demulsifier(破乳剂类型和注入量)5. The controlling position of oil-water interface level(罐内油水界面控制位置)保持在低于极板某一位置6. The operating temperature of desalting (脱盐操作温度)一般原油脱盐温度100~120 重质原油125~1487. The pressure of the desalting tank(操作压力)保持压力比脱盐罐中油水压力蒸汽压高0.15MPa8. The electric field intensity(电场强度)大多数6~10V(太强水滴不易分解,太弱水滴不易凝集)9. The residence time of the crude oil in the strong electric field(原油在强电场中停留时间)2~3分钟重质油3分钟以上10. water quality(水质要求)排出水6~8V二、电脱盐罐Electrical desalting tank三、混合器admixer(1)静态混合器(static mixer)(2)混合阀(Mixing valve)四、变压器Transformer五、油水界面控制仪water-oil interface control meter六、.写出下列装置的英文名称。

第一章选择:1、合成气的主要成分是A.氢气、一氧化碳B.氢气、甲烷C.氢气、二氧化碳D.甲烷、一氧化碳2、催化剂是蒸汽转化制合成气的技术关键之一,对于烃类转化,最有效的催化剂是A.铜B.铁C.镍D.钴3、在Kellogg天然气蒸汽转化制取合成氨原料气工艺中,原料气的脱硫主要采用钴钼加氢反应和下列哪种脱氢法A.改性ADA法B、氧化锌C.栲胶法D.氨水液相催化法1、干法脱硫中,能把大部分有机硫转化为无机硫的方法是A. 钴-钼加氢法;B .氧化锌法 C 活性炭法;D 氧化铁法2、低温变换催化剂的主要活性成分是A 、CoO B、MgO C 、Fe2O3 D 、Cu3、二乙醇胺(DEA)可用于脱除合成气中H2S和A.NH3 B、CH4 C.CO2 D.Ar4、改良ADA法脱硫剂的主要成分是A.K2CO3 B、Na2CO3 C.NH4OH D.、Na2SO41、合成氨反应是:A.可逆放热反应B. 放热反应C. 可逆吸热反应D. 吸热反应2、氨合成的适宜的条件是A 高温、高压;B 低温、低压;C 高温、低压;D 低温、高压解释概念题1、空间速度1、一氧化碳变换判断题1、通过CO变换可产生更多氢气和降低CO含量。

()2、合成气干法脱硫中最典型的方法是氧化锌脱硫。

()3、用碳酸钾水溶液吸收合成气中的CO2是目前应用最广泛的工业脱碳方法。

()1、用于氨合成的熔铁催化剂,使用前必须升温还原活化。

()2、氨合成中,氢氮比应略高于3。

()3、氨合成反应是在高温高压下进行,为了适应该条件,氨合成塔通常由内件和外筒两部分组成,其中内件只承受高温,外筒只承受高压。

()简答题1、简述合成氨生产的主要工序及其作用2、简述甲烷蒸汽二段转化的目的P353、参考图1.9天然气一水蒸气转化工艺流程示意图,简要回答问题1)1#设备的作用是什么?2)2#设备的作用是什么?3)此工艺为何要设置二段转化?4)为何要向二段转化器中引入经预热至450℃左右的空气?1、简述变换反应为什么存在最适宜反应温度?实际工业生产中常采用什么方式使变换反应温度尽可能接近最适宜反应温度线进行?2、分别从热力学和动力学角度阐述工业生产中氨合成反应的特点。

催化重整装置催化重整装置是用直馏汽油或二次加工汽油为原料,在催化剂的作用下,经过脱氢环化、加氢裂化和异构化等反应,使烃类分子重排成新的分子结构,以生产C6-C9芳烃产品或高辛烷值汽油为主要目的。

并利用重整副产品氢气供二次加工的热裂化、延迟焦化的产品油加氢精制。

催化重整装置由四部分组成:原料预处理、重整、芳烃抽提和芳烃精馏。

5.1催化重整装置的腐蚀类型5.1.1高温氢腐蚀催化重整的目的是生产C6-C9芳烃产品或高辛烷值汽油,在催化重整过程中,其中六元环烃进行脱氢反应,五元环烃进行异构化脱氢反应,烷烃环化反应都会产生氢气。

反应过程都是在临氢高温和一定压力下进行,所以临氢设备和管线都可能产生氢损伤。

氢损伤包括如下几种:氢鼓泡、氢脆、表面脱碳和氢腐蚀(内部脱碳)。

催化重整反应是在催化剂、压力 1.4-1.8MPa、温度480-510℃、氢油比400-600Nm3/m3(一段)和1000-1200Nm3/m3(二段)条件下进行的,所以临氢设备和管线会产生氢损伤,主要以表面脱碳和氢腐蚀为主。

表面脱碳是指钢材与高温氢接触后,高温氢能够和钢材表面的碳发生反应,从而使钢材表面的碳含量下降。

表面脱碳不形成裂纹,强度及硬度略有下降,而延伸率增高。

氢腐蚀(内部脱碳)是指高温高压下的氢渗入钢材之后,和不稳定碳化物形成甲烷。

钢中甲烷不易逸出,致使钢材产生裂纹及鼓泡,并使强度和韧性急剧下降,其腐蚀反应是不可逆的,使材料永久性脆化。

另外,钢材在氢和烃的混合气体中也可能发生渗碳腐蚀,渗碳腐蚀比脱碳腐蚀危害性小得多。

5.1.2高温H2+H2S型腐蚀为了保护催化重整催化剂,重整原料油一般进行加氢预处理以脱出原料中的硫等杂质,预加氢是在催化剂的作用下,压力1.5-1.8MPa,温度280-360℃,氢油比70-150Nm3/m3的加氢精制操作。

在此操作过程中,原料中90%以上的有机硫转化为硫化氢,在氢的促进下,硫化氢加速对设备腐蚀,腐蚀产物也不能象无氢环境下那样致密,具有一定的保护性,其原因是原子氢不断侵入腐蚀层,造成其疏松而多孔,从而失去保护性。