连杆式门座起重机臂架及平衡重系统优化设计

- 格式:doc

- 大小:560.00 KB

- 文档页数:16

港口门座起重机的设计优化和性能改进途径港口门座起重机是港口装卸货物的重要设备之一,起到了关键的作用。

为了提高工作效率和安全性,设计优化和性能改进成为了迫切需要解决的问题。

本文将探讨港口门座起重机设计优化和性能改进的途径。

首先,在港口门座起重机的设计过程中,需要考虑到机身的结构设计。

合理的机身结构可以提高起重机的稳定性和抗风能力。

通过采用优良的材料,合理的布局和刚度设计,可以降低起重机自身的重量,提高其受力性能和操作灵活性。

此外,还需根据不同场地条件,设计出适应性强的基础结构,以确保起重机的稳定和可靠性。

其次,对于港口门座起重机的起重装置进行优化设计也是关键。

起重机的起重装置主要包括主钩、副钩、钢丝绳、巨像、吊钩等部分。

为了提高港口门座起重机的装卸效率,可以考虑采用双抓钩、多层吊点等技术手段,提高装卸物体的吊装效率。

同时,考虑到安全性和工作稳定性,起重装置需要具备足够的承载能力和可靠性,通过合理和均匀分布吊钩用量,减少物体晃动,提高整体工作效率。

此外,为了提高港口门座起重机的自动化程度和智能化水平,可以采用现代计算机技术和控制系统。

通过引入PLC控制技术和传感器设备,实现对起重机的全自动控制和实时监测。

这样可以大大提高起重机的操作便捷性和安全性,减少人为操作错误和事故的发生。

除了机身结构和控制系统的改进,港口门座起重机的动力系统也需要优化。

动力系统可以采用节能型发动机,减少能源消耗和碳排放。

同时,还可以运用变频调速技术,实现起重机的无级变速和节能运行。

此外,在起重机的电气系统中,采用高效率的变压器和电机,降低能耗和能源损失。

此外,港口门座起重机的维护保养也是提高性能的重要途径。

定期检查起重机各个部件的磨损情况,及时更换损坏的部件,以确保起重机的正常运行。

此外,起重机的润滑和防腐蚀工作也要做好,延长起重机的使用寿命和性能。

综上所述,港口门座起重机的设计优化和性能改进是提高港口装卸效率和安全性的重要手段。

臂架式起重机吊重水平移动的优化设计臂架式起重机是一种常见的工业设备,它可以在不稳定的地形上进行起重操作。

通常,这种起重机通常由一组伸缩臂、一个吊钩和一个支架组成,它们能够在水平和垂直方向上进行移动。

然而,许多臂架式起重机在吊重水平移动时存在一些问题,例如摇摆、不平衡等。

因此,在本文中,我们将介绍如何优化臂架式起重机的吊重水平移动设计,以提高其稳定性和安全性。

首先,我们将探讨臂架式起重机的基本结构和工作原理。

通常,起重机的支架可以进行360度旋转,并配有液压吊杆和液压缸。

伸缩臂可以伸出5-30米,可以根据所需的高度进行调整。

借助支架和液压系统的辅助,起重机可以进行重量高达数吨的吊装工作。

然而,在移动过程中,臂架式起重机往往会出现摇摆,容易导致货物倾斜或不稳定地移动。

为了解决这个问题,我们可以采取一系列措施来优化臂架式起重机的吊重水平移动设计。

第一,我们可以使用软启动技术来控制起重机的水平运动。

这种技术可以缓慢地将起重机加速到运动速度,以避免起重机突然加速或停止,并在移动过程中减小摇晃和颠簸的可能性。

第二,我们可以加强起重机的平衡性和稳定性。

为了确保起重机在吊重度假正常,其支点和吊挂点应该在同一平面上,这可以通过使用高质量的弹簧和牵引器件来实现。

另外,控制吊钩上下移动的速度也很重要,应该采用精确控制技术,以防止起重机在移动过程中出现颠簸或晃动。

第三,我们可以对起重机进行定期维护和保养。

安全绳索、吊钩、液压缸和其他关键部件都应经常检查,以确保它们保持良好的工作状态。

在操作起重机之前,应先进行基础检查,避免因疏忽而发生事故。

总之,臂架式起重机是一种广泛使用的工业设备,对于许多行业来说都是不可或缺的。

然而,在吊重水平移动时,它们也往往存在一些问题。

我们可以采取软启动技术、加强平衡性和稳定性,以及定期维护和保养的方法来优化起重机的吊重水平移动设计,提高其稳定性和安全性。

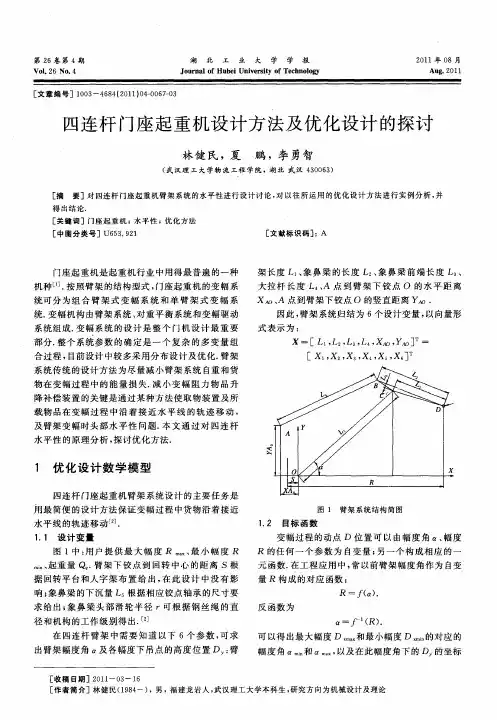

四连杆式门座起重机臂架及平衡重系统优化设计四连杆铰接组合臂架(图1)是目前应用较广泛的门座起重机水平变幅装置之一。

在门座起重机中,从取物装置中心线到起重机旋转中心线之间的距离,称为起重机的幅度。

用来改变幅度的机构,称为起重机的变幅机构。

在现代生产中大多要求实现工作性带载变幅。

为了尽可能降低变幅机构的驱动功率和提高机构的操作性能,目前普遍采用下列两项措施:一、载重水平位移:为使物品在变幅过程中沿着水平线或接近水平线的轨迹运动,采用物品升降补偿装置。

二、臂架自重平衡:为使臂架装置的总中心的高度在变幅过程中不变或变化较小,采用臂架平衡系统(本文采用杠杆式活动对重)。

优化设计方法,就是将多种影响因素(设计要求)按照一定形式建立目标函数,并在各种约束条件下,直接求出目标函数达到最优时的解,这个解就是我们所要求的最优化设计方案。

另外本文将变幅拉杆也一起进行优化设计。

图1 起重机四连杆臂架系统简图下面详细介绍了如何建立优化设计所需的数学模型,基于MATLAB的优化设计计算方法以及实例演示。

1 优化设计的数学模型优化设计就是根据设计要求提出的多项指标建立目标函数,在满足结构、工艺、载荷及其重量限制等约束条件下,选取设计变量,使目标函数取得最优值。

因此,设计变量、目标函数、约束条件是构成一个优化设计问题的三个重要概念。

图2所示为四连杆臂架系统,已知最小和最大幅度S min、S max,起升高度H(须注意分别减去起重机回转中心、轨面到主臂架下铰点的距离),以及起重量Q等技术参数。

要求设计这个四连杆变幅装置,使变幅过程中由物品引起的臂架变幅阻力矩和臂架自重引起的相对于臂架下铰点的前后力矩差尽量地小,变幅轨迹的最大高度差尽量地小,臂架势能变化也尽量地小,而四连杆装置和平衡配重的重量轻,人字架顶点和变幅装置的位置要求落在规定的范围内等要求。

图2 四连杆臂架系统计算简图图中需要优化的变量符号意义如下:m1 ——象鼻梁中间铰点偏离象鼻梁中心线距离;m2——象鼻梁前段长度m3 ——象鼻梁后段长度;m4——主臂架长度m5——大拉杆下铰点到主臂架下铰点的水平距离m6 ——大拉杆下铰点到主臂架下铰点的垂直距离;m7——大拉杆长度m8 ——OG;m9——E G;m10——DP;m11——GP;m12——DQ;m13——PQm14——变幅驱动机构铰点到主臂架下铰点水平距离m15——变幅驱动机构铰点到主臂架下铰点垂直距离1T TT Tm 22 2 m 2 22 2 2 3221.1设计变量:这个四连杆变幅装置的设计可以归结为16 个设计变量:m 1 ~m 15,G Q (其中G Q 为平衡配重重量),即x m 1,m 2,m 3,LL ,m 15,G Q x (1),x (2),x (3),LL ,x (15),x (16)其中有些设计变量出于结构上的考虑,有一定的数值限制。

门式起重机门架的设计及优化任务书1.设计的主要任务及目标本课题通过solidworks三维实体造型软件对门式起重机门架进行建模,运用有限元分析软件——cosmoswork软件对所建的零件模型进行优化分析,通过分析结果来判定零件设计的合理性。

2.设计的基本要求和内容(1)掌握solidworks与cosmoswork软件的使用方法;(2)了解有限元分析的方法及意义;(3)了解机械产品的优化设计方法;(4)完成门式起重机门架的建模与分析;(5)完成相应的工程图(6)毕业设计说明书;(7)答辩用PPT演示幻灯片一份;(8)其他校、系规定内容。

3.主要参考文献[1]成大先.机械设计手册[M].北京:化学工业出版社.2004.[2]江洪,陈燎,王智等. SolidWorks有限元分析实例解析[M] . 北京:清华大学出版社.2007。

[3]林翔,谢永奇. SolidWorks 2004基础教程[M] .北京:清华大学出版社.2004。

[4]王旭,王积生. 机械设计课程设计[M].北京:机械工业出版社.2003。

[5]张质文等. 起重机设计手册[M] .北京:铁道出版社.1998。

4.进度安排门式起重机门架的设计及优化摘要:进入21世纪以来,我国的铁路、造船工业进入了快速发展的轨道,门式起重机因其在露天作业环境中有其它类型起重机无法替代的优势,因此对其进行研究、创新,使其结构更合理,使用更方便,具有重要的战略和现实意义。

本设计以单主梁L 型门式起重机结构设计为设计目标,内容包括主梁、支腿、下横梁等结构的设计。

首先采用许用应力法及计算机辅助设计方法和第四强度理论对主梁结构进行载荷计算,然后对其强度、稳定性、刚度进行校核,运用solidworks软件对所设计的结构进行建模,用有限元软件进行应力分析,对所设计模型进行分析,如不符合,重复所做步骤。

其设计很好的体现了结构力学、材料力学在金属结构件和起重机运输中的重要运用。

在四连杆门机中,变幅系统的优劣直接影响到了整机的性能。

因此对整个变幅系统各部件尺寸的选择显得至关重要。

下面介绍如何建立有效的数学模型,并通过Matlab 对其进行优化计算。

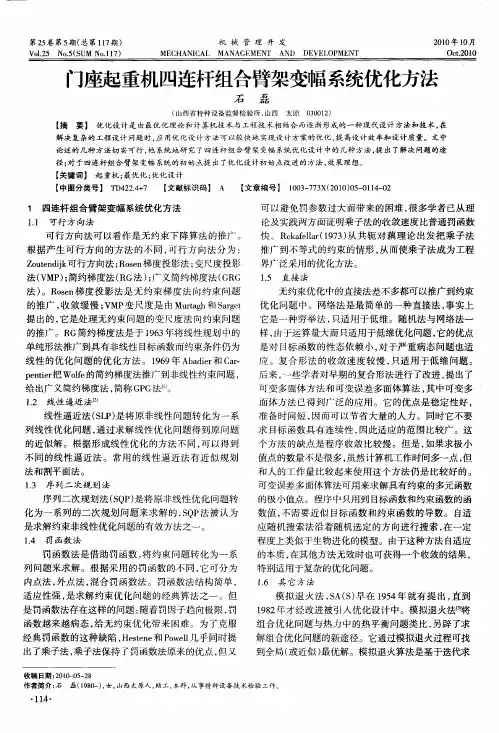

1建立数学模型设计变量、目标函数和约束条件称为优化数学模型中的三要素。

本文将优化系统归纳为10维。

5个目标函数,共有19个约束条件。

我们对四连杆臂架的要求是:首先要求在整个变幅过程中由吊重产生的对臂架的力矩要尽可能小,然后是吊重在整个变幅过程中的落差要小,最后是希望臂架装置整体结构紧凑,重量轻。

(图1)图1四连杆臂架系统计算简图1.1设计变量此系统可以归纳为16个设计变量;a 1~a 15,G (平衡配重),即:x=[a 1,a 2,a 3,...,a 15,G]T =[x (1),x (2),x (3),...x (15),x (16)]T基于以往设计经验以及结构自身和码头现场限制的考虑,有些变量的取值是有区间限制的。

比如大拉杆上铰点离象鼻粱中心线距离(a 1),一般是先给固定值。

所以,设计变量变为:x=[a 2,a 6,a 7,a 8,a 9,a 10,a 11,a 13,a 14G]T=[x (1),x (2),x (3),...x (10)]T (其中a 1,a 3,a 4,a 5,a 12,a 15设为常量。

)1.2目标函数1.2.1轨迹表达式求象鼻粱头部点的轨迹表达式,由图1几何关系得:a 6cosθ20min -S max =a 2cosθ3min (1)a 6sinθ20min -H=a 2sin θ3min (2)将(1)平方加(2)平方得:a 62+S max 2+H 2-2a 6S max cosθ20min -2a 6Hsinθ20min =a 22令:a 62+S max 2+H 2-a 22=h 1;2a 6S max =h 2;2a 6H=h 3则:h 1-h 3sinθ20min =h 2cosθ20min =h 21-sin 2θ20min√整理得:(h 3+h 2)sin 2θ20min -2h 1h 3sinθ20min +(h 1-h 2)=0解此方程可得臂架最大幅度时角度h 6=θ20min =arcsin(h 1h 3+h 112h 32-(h 32+h 22)(h 12-h 22)√h 32+h 22)同理可得臂架最小幅度时角度h 7=θ20max =arcsin(h 4h 3+h 42h 32-(h 32+h 52)(h 42-h 52)√h 32+h 52)其中:h 4=a 62+S min 2+H 2-a 22;h 5=2a 6S min把臂架整个变幅角度范围N 等分,得到(N+1)个幅度位置,各个幅度位置臂架角度为θ20i ,即θ20i =h 6+(i-1)Δθ20;i=1,2,...N+1式中Δθ20=h 7-h6N将θ20i 看作自变量,则:θ1=arccos a 1a 2+arccos a 1a 14;θ4=arccos a 62+a 82-a 922a 6a 8;θ5=π-θ20i -arctan a4a 15-θ4b 1=a 152+a 42√;b 10=a 62+b 12-2a 6b 1cos(θ4+θ5)√;θ6=arccos a 142+b 102-a722a 14b 10θ7=arcsin(a 8a 9sinθ4);θ8=arcsin[b1b 10sin(θ4+θ5)]-θ7;θ9=π2-θ20i θ19=2π-θ1-θ6-θ7-θ8-θ9;θ3=π2-θ19象鼻梁头部A 点坐标:x A =a 6cosθ20i +a 2sinθ19y A =a 6sinθ20i -a 2cosθ19{原点坐标:x o =0u o =0{;人字架顶E 点坐标:x E =a 15y E =a 4{臂架头部B 点坐标:x B =a 6cosθ20iy B =a 6sinθ20i{象鼻梁尾部C 点坐标:x C =a 6cosθ20i -a 14sin(π-θ6-θ7-θ8-θ9)y C =a 6sinθ20i +a 14cos(π-θ6-θ7-θ8-θ9){小拉杆与臂架铰点D 坐标:x D =a 8cos(θ20i +θ4)y D =a 8sin(θ20i +θ4){b 3=a 82+b 12-2a 8b 1cosθ5√;θ11=arcsin(a 8b 3sinθ5);θ12=arccos(a 102+b 32-a1122a 10b 3)点F 坐标:x F =-a 15+a 10sin(π-θ10-θ12-arctana 15a 4)y F =a 4+a 10cos(π-θ10-θ12-arctan a15a 4)⎧⎩⏐⏐⏐⏐⏐⎨⏐⏐⏐⏐⏐θ13=arccos(a 102+a 122-a 1322a 10a 12);θ14=2π-θ10-θ12-θ13-arctan a15a 4点G 坐标:x G =-a 15-a 14sinθ14y G =a 4-a 12sinθ14{;点P 坐标:x P =-a 3y P =a 5{θ16=arcsin(a 14a 7sinθ6);θ17=arccos(b 102+b 32-a922b 10b 3);θ18=π-θ4-θ5-θ11-θ16-θ17门座起重机变幅系统优化设计倪军亮上海交通大学上海200030摘要:本文介绍了一种四连杆门座起重机变幅系统的优化方法。

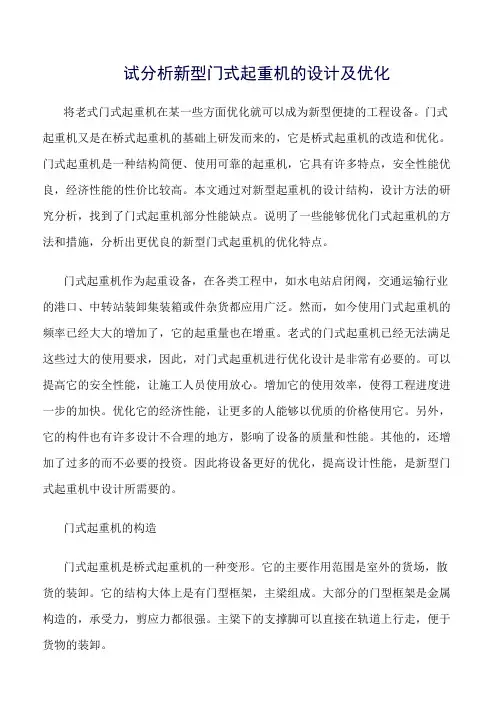

试分析新型门式起重机的设计及优化将老式门式起重机在某一些方面优化就可以成为新型便捷的工程设备。

门式起重机又是在桥式起重机的基础上研发而来的,它是桥式起重机的改造和优化。

门式起重机是一种结构简便、使用可靠的起重机,它具有许多特点,安全性能优良,经济性能的性价比较高。

本文通过对新型起重机的设计结构,设计方法的研究分析,找到了门式起重机部分性能缺点。

说明了一些能够优化门式起重机的方法和措施,分析出更优良的新型门式起重机的优化特点。

门式起重机作为起重设备,在各类工程中,如水电站启闭阀,交通运输行业的港口、中转站装卸集装箱或件杂货都应用广泛。

然而,如今使用门式起重机的频率已经大大的增加了,它的起重量也在增重。

老式的门式起重机已经无法满足这些过大的使用要求,因此,对门式起重机进行优化设计是非常有必要的。

可以提高它的安全性能,让施工人员使用放心。

增加它的使用效率,使得工程进度进一步的加快。

优化它的经济性能,让更多的人能够以优质的价格使用它。

另外,它的构件也有许多设计不合理的地方,影响了设备的质量和性能。

其他的,还增加了过多的而不必要的投资。

因此将设备更好的优化,提高设计性能,是新型门式起重机中设计所需要的。

门式起重机的构造门式起重机是桥式起重机的一种变形。

它的主要作用范围是室外的货场,散货的装卸。

它的结构大体上是有门型框架,主梁组成。

大部分的门型框架是金属构造的,承受力,剪应力都很强。

主梁下的支撑脚可以直接在轨道上行走,便于货物的装卸。

1.1.门框结构门式起重机的门框架构可以分为门式起重机和悬臂门式起重机。

门式起重机的主梁没有悬伸,小车在主跨度内进行。

1.2.主梁结构主梁结构可以分为单主梁,双主梁。

单主梁的门式起重机结构简单,而且它本身的重量较轻。

便捷,简易是它的优点,但是由于它自身质量和形状,以至于整体的刚度要弱许多。

而双主梁的门式起重机的就弥补了单主梁门式起重机的不足点。

双主梁的门式起重机的承载力较强,整体的稳定性也很好。

前言门座起重机的介绍门座起重机是港口应用最广泛的起重设备。

它对减轻劳动强度,节省人力,降低成本,提高装卸质量,加快中转速度,实现港口机械化起着十分重要的作用。

门座起重机金属结构通常由臂架系统、转台与转柱、人字架及门架组成。

以门架的结构型式为主标志,门座起重机是一台旋转起重机,装在一个门形座架上,门座内通过一条或数条铁轨。

门座起重机多用于港口或造船装卸货物之用。

设计时采用了各种方法以达到臂架自重平衡与货物水平位移,从而使变幅功率减至最少。

全套图纸,加153893706变幅机构的类型变幅机构按工作性质分为非工作性变幅和工作性变幅;按机构运动形式分为运行小车式变幅和臂架摆动式变幅;按臂架变幅性能分为普通臂架变幅和平衡臂架变幅。

非工作性变幅机构只在起重机空载时改变幅度,调整取物装置的作业位置。

其特点是变幅次数少,变幅时间对起重机生产效率影响小,一般采用较低的变幅速度。

工作性变幅机构用于带载条件下变幅,变幅过程是起重机工作循环的主要环节的情况。

变幅时间对起重机的生产率有直接影响,一般采用较高的变幅速度(吊具水平位移速度为0.33m~1.66m)。

为降低驱动功率,改善操作性能,工作性变幅机构常采用多种方法实现吊重水平位移和臂架自重平衡。

运行小车式变幅机构用于水平臂架的起重机,依靠小车沿臂架玄杆运行以改变起重机幅度。

运行小车有自行式和绳索牵引式两种。

绳索牵引式小车自重较轻,可减小整机结构自重,应用广泛。

臂架摆动式变幅机构是通过臂架在垂直平面内绕其铰轴摆动改变幅度。

伸缩臂式起重机臂架既可摆动,也可伸缩,既能增加起升高度,也能改变起重机幅度。

普通臂架变幅机构变幅时会同时引起臂架重心和物品重心升降,耗费额外驱动功率,适用于非工作性变幅,在偶尔带载变幅时也可应用。

平衡臂架变幅机构采用各种补偿方法和臂架平衡系统,使变幅过程中物品重心沿水平线或近似水平线移动,臂架及其平衡系统的合成重心高度基本吧变,从而节省驱动功率,适用于工作性变幅。

门式起重机机械结构优化设计摘要:随着社会主义市场经济的蓬勃发展,我国整体的科学技术水平在逐渐得到提升。

为更好完成货物流通与运输工作,保证企业正常的生产经营。

起重机已经被广泛地应用到市场中,提升整体的货物装卸工作效率。

尤其在港口货场的起运中,门式起重机更是在其中产生至关重要的作用。

一方面有着工作高效、通用性强、适应面广等优点。

另一方面,可以减少人工成本,为企业创造更多的利润空间。

基于此,本篇文章,就对目前门式起重机机械结构优化升级进行充分的分析与研究,以便其更好的服务于企业的日常货物装卸工作关键词:门式起重机;机械结构;优化升级引言:对于工业企业的日常生产经营生活来说,起重机的应用是其中的核心工作环节。

因此,相关部门以及技术人员应当对门式起重机的机械结构进行细致地观察与了解。

及时地发现现阶段门式起重机日常工作中出现的不足,运用自身的专业理论知识对其进行优化。

保证门式起重机可以更好地服务于行业的日常生产生活,为行业创造更广阔的利润空间。

下文,就对门式起重机的机械结构存在的问题进行研究,并且提出相关的建议与策略。

一、门式起重机机械结构中存在的问题(一)金属机械结构故障问题在起重机日常使用的过程中,金属机械结构的主要工作职能就是承担起重机产生的各种负载。

因此金属机械结构,是门式起重机中的核心构件。

而在金属机械结构材料选择的过程中,通常使用的都是钢材。

因为钢材具有一定的稳定性与安全性,可以更好地分担工作过程中产生的负荷。

保证整体装卸工作的顺利进行,提升整体的承载能力。

但对于目前的金属机械结构来说,在工作过程中仍然存在不足。

通过长期的调查与研究可以将这些不足概括为以下几点:结构变形、主梁下挠、焊接开裂。

而产生这些问题的主要原因:首先,就是在对金属结构进行焊接的时候,没有根据金属材料来选择最合适的焊接技术,导致焊接质量不达标,焊接部位存在严重的气孔、裂纹以及没有充分融合等问题。

这些问题的存在,就给金属结构的整体稳定性带来了非常大的影响,在高负荷状态下,很容易导致焊接部位出现断裂问题,使金属结构的稳定性大幅下降。

门式起重机的优化设计摘要:随着现代工业的发展,人们对于起重机械的可靠性提出了更高的要求,因此在产品设计中,要通过完善的设计提高起重机械的可靠性。

通过提升起重机械的可靠性有助于提升起重机械工作过程中的安全性。

关键词:起重机设计;可靠性分析;起重机械设计的可靠性会影响其使用效果,所谓保证起重机械的可靠性就是保证其在规定时间内及使用条件下,其使用功能不能发生改变。

起重机械在设计制造过程中会受到诸多因素的影响,例如材料的特性,制造过程中的测量和加工,零部件的组装,这些因素都是设计中需要考虑的问题,因此起重机的各类参数存在制约因素,特别是门式起重机,由于结构件较多,增加了不确定性。

所以在设计中要将影响可靠性的不确定因素加以识别并优化,从而提升起重机的整体可靠性。

1.起重机设计内在特点分析1.1 可靠性涉及到的领域多由于门式起重机应用于多个领域,因此产品的可靠性会影响到不同的领域,可靠性会体现出不同的作用。

在起重机设计中,要结合不同领域不同起重机的结构特点和运行原理上的差异,采取有针对性地设计,实现起重机的使用功能。

起重机设计要结合不同产品的使用特性采取不同的设计方法,保证起重机的可靠性符合相关的要求。

1.2 起重机械使用环境的复杂性由于不同的行业存在较大差异,因此起重机械的使用环境存在很大的差异。

门式起重机的工作环境,有些是在室外,避免不了日晒雨淋;有些在高温环境中,比如锻压车间;有一些则是在潮湿伴随腐蚀性的车间,比如电镀车间。

在一些恶劣的使用环境中,起重机的使用寿命是要大打折扣的,比如金属结构的锈蚀,可以使起重机的强度在短时间内急速减弱,大大影响其安全性。

又比如个别露天料场,由于吊装货物重量高体积大,不可避免会对起重机本体造成碰撞,一旦出现局部变形,便会出现应力集中等问题,影响其使用寿命。

起重机的可靠性设计要结合其在其使用环境中的性能,设计时要分析产品的使用环境情况,做到防患于未然。

1.3 起重机械的可靠性受外部因素的影响起重机的可靠性受两方面因素的影响,一方面是起重机设计时的可靠性,另一方面是起重机使用环境的影响。

臂架式起重机吊重水平移动的优化设计臂架式起重机作为一种常见的起重设备,在工业生产和施工现场都有广泛的应用。

与传统的塔吊相比,臂架式起重机具有灵活方便、占地面积小等优势。

然而,在实际使用中,臂架式起重机的吊重水平移动存在一些问题,需要进行优化设计。

一、问题分析臂架式起重机的吊重水平移动主要依靠臂架的伸缩和平移机构。

然而,在实际使用中,这一机构往往存在一些不足之处:1、伸缩机构设计不合理。

部分臂架式起重机伸缩机构的设计过于简单,无法经受长期的高负荷使用,导致机构失灵。

2、平移机构不够灵活。

目前市场上的部分臂架式起重机平移机构结构较为简单,只能实现直线运动,无法满足复杂工况下的需求。

3、操纵系统响应速度慢。

部分臂架式起重机操纵系统响应速度慢,影响了吊重效率和安全性。

二、优化设计方案针对以上问题,可以采用以下优化设计方案:1、伸缩机构升级。

将现有的伸缩机构升级换代,采用高强度材料和先进的运动控制技术,确保机构在高负荷条件下的可靠性和耐用性。

2、平移机构改进。

采用多轴平移机构,结合传感器和控制器实现机构在平面内的任意位置和方向移动,提高起重机的灵活性和适用性。

3、操纵系统升级。

采用高速响应的液压或电气系统,实现操纵手柄操作时系统的即时响应,提高吊重效率和安全性。

三、应用效果经过优化设计后的臂架式起重机具有以下优点:1、吊重水平移动更加灵活。

采用多轴平移机构,可以实现机构在平面内的任意位置和方向移动,适用于复杂工况下的需求。

2、机构运动更加稳定。

采用高强度材料和先进的运动控制技术,确保机构在高负荷条件下的可靠性和耐用性,降低了机构失灵的风险。

3、操纵系统更加响应迅速。

采用高速响应的液压或电气系统,实现操纵手柄操作时系统的即时响应,提高吊重效率和安全性,减少了操纵误操作的可能性。

四、总结臂架式起重机的吊重水平移动优化设计,需要考虑几个方面的问题。

在设计伸缩和平移机构时,要采用高强度材料和先进的运动控制技术,确保机构在高负荷条件下的可靠性和耐用性;在设计操纵系统时,要采用高速响应的液压或电气系统,实现操纵手柄操作时系统的即时响应。

四连杆门座起重机设计方法及优化设计的探讨第26卷第4期Vol. 26No. 4湖北工业大学学报 Journal of Hubei University of Technology 2019年08月Aug. 2019[文章编号]1003-4684(2019) 04-0067-03四连杆门座起重机设计方法及优化设计的探讨林健民, 夏鹏, 李勇智(武汉理工大学物流工程学院, 湖北武汉430063)[摘要]对四连杆门座起重机臂架系统的水平性进行设计讨论, 对以往所运用的优化设计方法进行实例分析, 并得出结论.[关键词]门座起重机; 水平性; 优化方法[中图分类号]U 653. 921[文献标识码]:A门座起重机是起重机行业中用得最普遍的一种机种[1]架长度L 1、象鼻梁的长度L 2、象鼻梁前端长度L 3、大拉杆长度L 4、A 点到臂架下铰点O 的水平距离X AO 、A 点到臂架下铰点O 的竖直距离Y AO .因此, 臂架系统归结为6个设计变量, 以向量形式表示为:X =[L 1, L 2, L 3, L 4, X AO , Y AO ]=[X 1, X 2, X 3, X 4, X 5, X 6]T T. 按照臂架的结构型式, 门座起重机的变幅系统可分为组合臂架式变幅系统和单臂架式变幅系统. 变幅机构由臂架系统、对重平衡系统和变幅驱动系统组成. 变幅系统的设计是整个门机设计最重要部分. 整个系统参数的确定是一个复杂的多变量组合过程, 目前设计中较多采用分布设计及优化. 臂架系统传统的设计方法为尽量减小臂架系统自重和货物在变幅过程中的能量损失. 减小变幅阻力物品升降补偿装置的关键是通过某种方法使取物装置及所载物品在变幅过程中沿着接近水平线的轨迹移动, 及臂架变幅时头部水平性问题. 本文通过对四连杆水平性的原理分析, 探讨优化方法.1 优化设计数学模型四连杆门座起重机臂架系统设计的主要任务是用最简便的设计方法保证变幅过程中货物沿着接近水平线的轨迹移动1. 1 设计变量图1中:用户提供最大幅度R max 、最小幅度R min 、起重量Q q . 臂架下铰点到回转中心的距离S 根据回转平台和人字架布置给出, 在此设计中没有影响; 象鼻梁的下沉量L 5根据相应铰点轴承的尺寸要求给出; 象鼻梁头部滑轮半径r 可根据钢丝绳的直径和机构的工作级别得出.[2][2]图1 臂架系统结构简图.1. 2 目标函数变幅过程的动点D 位置可以由幅度角、幅度R 的任何一个参数为自变量; 另一个构成相应的一元函数. 在工程应用中, 常以前臂架幅度角作为自变量R 构成的对应函数:R =f ( ).反函数为=f -1(R).可以得出最大幅度Dxmax在四连杆臂架中需要知道以下6个参数, 可求出臂架幅度角及各幅度下吊点的高度位置D y :臂和最小幅度Dxmin的对应的幅度角 min 和 max , 以及在此幅度角下的D y 的坐标[收稿日期]2019-03-16[]() , 男, , ,68湖北工业大学学报2019年第4期值. 则目标函数的水平性为min F(X ) = y D min =D y max -D y min 在设计中, 这个约束条件有其缺陷.算机配置优秀的情况下可以运用穷举法, 步长设置为0. 5m, 5min 得出结果. 但显然不是符合优化设计的要求.图2 水平性曲线简图图2所示两条曲线中, D 点的轨迹曲线虽然 y D 相等, 但曲线2所对应的水平性能明显优于曲线1, 因而提出 y D 的铅垂落差的均方根值*y D =22Y D, i -Y D , i-12图3 四连杆水平性优化设计思路图/T 1运用遗传优化设计方法能很好地处理约束, 跳出了局部最优, 最终得到全局最优解.全局搜索能力强, 缺点是收敛较慢, 局部搜索能力较弱, 运行时间长, 且容易受参数的影响. 在本设计中, 遗传优化方法适用, 但在整个变幅系统12个变量运用遗传算法收敛时间慢, 不适用.目前四连杆门座起重机变幅系统的全局优化采用加权系数法. 选择过程中存在人为因素, 优化精度受到经验类比法的制约, 优化结果过多依赖于设计者的经验和现有技术资料. 对于较新机型, 或者由于缺少可靠的参考资料, 则应采用变幅水平波动差值(水平性) 最小为目标函数, 确定最佳的臂架6元素后, 进行适当地圆整, 并以此为基础对重平衡机构进行优化设计. 本文的重点也是臂架系统的优化.T作为水平性能的第二项衡量指标.综上所述, 本优化就是在满足约束条件下求 y D 的极小值, 辅以均方根值作为参考.1. 3 约束条件根据结构布置、使用要求及设计经验可以列出以下约束限制:形状约束, 变幅过程始终保证三角形ABC 的形状, Y 坐标上点B 小于点C 坐标; D 点的水平速度最大值与最小值的比值不大于2. 6; 象鼻梁头部滑轮防止钢丝绳脱槽; 设计变量也有其设计范围; 最大幅度角在40 ~50 之间; 最小幅度角在73 ~82 之间. 可通过转换:g i (X )综上所述, 由设计变量、目标函数和约束条件可构成优化设计数学模型X =[X 1, X 2, X 3, X 4, X 5, X 6],使得m in F X =F X *1, 2, , 12) .受限于g i (X )3 实例分析本文以海港使用的M Q4033四连杆门座起重机为例, 运用MA TLAB 优化工具箱中的遗传算法进行优化.技术参数为:起重量Q q =45t ; 最大幅度R max =9m ; 最小幅度R min =33m.根据要求象鼻梁的下沉量L 5=0. 55m, 象鼻梁头部滑轮半径r =0. 45m.运用优化设计, 圆整后, 可得:2 优化方法讨论2. 1 优化设计思路由于幅度角解析表述较为困难, 在程序设计时采用函数值逼近法求解. 搜索的过程精度越高速度越低, 这时要求在优化的过程中降低精度. 设计思路[3-4]见图3. 2.2 优化方法讨论运用穷举法, 在工程设计中速度缓慢精度不高, ,第26卷第4期林健民等四连杆门座起重机设计方法及优化设计的探讨69L 1=25. 1m , L 2=17. 39m , L 3=12. 93m , L 4=20. 05m , X AO =3. 51m ,Y AO =10. 96m .水平性最小值 yD min =0. 316m.求, 得出的结果结合自重平衡系统的优化即可用于工程实际.[ 参考文献 ][1] 陆国贤, 倪庆兴. 门座起重机设计[M ].北京:人民交通出版社, 1985:97-100.[2] 蒋国仁. 港口起重机械[M ].大连:大连海事大学出版社, 1995:251-256.[3] 薛笑寒, 黄玉升等. 四连杆变幅系统优化设计原理[J].起重运输机械, 1992(9) :20-22.[4] 孙国正. 优化设计及应用[M ].北京:交通出版社,1995:142-144.4 结论在四连杆门座起重机变幅系统的优化设计中, 为减少变量采用分布优化. 在臂架系统的优化设计中, 采用遗传算法, 基本能满足6变量的计算速度要Research on Designing Four -link Portal Crane and Its OptimizationLIN Jian -min, XIA Peng , LI Yong -zhi(Wuhan Univ ersity of T echnology L ogistics College, Wuhan , 430063, China)Abstract:In this paper, four -link portal crane' s boo m system design level is discussed and the optimization of the designing m ethod used pr eviously is analysed w ith ex amples.Keywords:por tal crane; level; optimization[责任编校:张众]。

门座式起重机臂架及自重平衡系统的优化设计研究曹娜【摘要】Along with the development of economy and the prosperity of international logistics industry,efficiency, safety and reliability of port logistics portal crane regarding loading and unloading of goods are facing higher require-ments.Therefore,research on various aspects of portal crane has become a hot topic both at home and abroad.Luffing sys-tem of four connecting rod hinge arm is the most widely used form of portal crane jib.The portal crane is used to change the amplitude of the agency.The design of the luffing system to reduce the driving power of luffing mechanism and improve the operating performance of institutions is an important factor affecting the performance of the door and thewhole work and safety performance.%随着经济的发展和国际物流业的繁荣,港口物流对门座式起重机装卸货物的效率、使用的安全可靠性等工作性能提出了更高的要求。

门座起重机四连杆组合臂架优化设计浅析摘要:详尽阐述了门座起重机四连杆组合臂架系统的优化设计方法,着重介绍了优化目标函数和约束条件的确定方法,并对优化前后的参数进行对比。

关键词:门座起重机;四连杆组合臂架;优化设计1 引言门座起重机是港口装卸作业的主要起重设备之一,其下部结构通常做成门型,称为门架,以保证其下方有一定的净空供铁路车辆或其他运输工具通行。

门座起重机是一种重要且具有代表性的旋转类型间歇动作有轨运行式起重机械,具有短暂、重复、周期性循环、起制动频繁及冲击载荷大等工作特点。

因其使用地点不同以及用户对产品的性能要求不同而具有多样化结构型式。

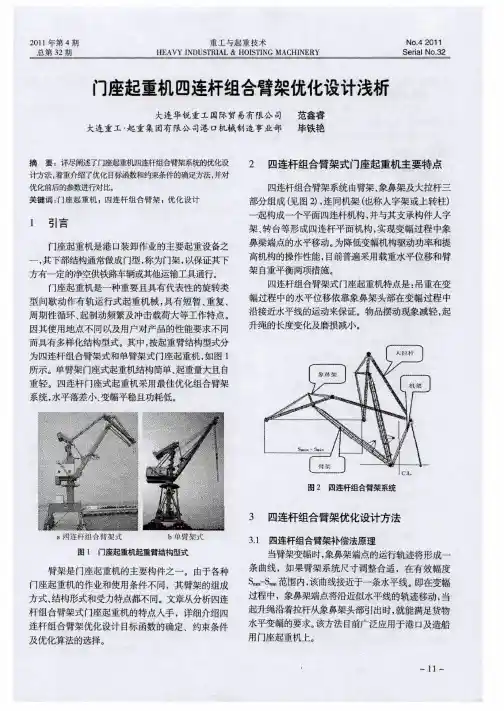

其中,按起重臂结构型式分为四连杆组合臂架式和单臂架式门座起重机,如图1所示。

单臂架门座式起重机结构简单、起重量大且自重轻。

四连杆门座式起重机采用最佳优化组合臂架系统,水平落差小、变幅平稳且功耗低。

a 四连杆组合臂架式b 单臂架式图1 门座起重机起重臂结构型式臂架是门座起重机的主要构件之一。

由于各种门座起重机的作业和使用条件不同,其臂架的组成方式、结构形式和受力特点都不同。

本文从分析四连杆组合臂架式门座起重机的特点入手,详细介绍四连杆组合臂架优化设计目标函数的确定、约束条件及优化算法的选择。

2 四连杆组合臂架式门座起重机主要特点四连杆组合臂架系统由臂架、象鼻架及大拉杆三部分组成,如图2所示,连同机架(也称人字架或上转柱)一起构成一个平面四连杆机构,并与其支承构件人字架、转台等形成四连杆平面机构,实现变幅过程中象鼻梁端点的水平移动。

为降低变幅机构驱动功率和提高机构的操作性能,目前普遍采用载重水平位移和臂架自重平衡两项措施。

四连杆组合臂架式门座起重机特点是:吊重在变幅过程中的水平位移依靠象鼻架头部在变幅过程中沿接近水平线的运动来保证。

物品摆动现象减轻,起升绳的长度变化及磨损减小。

图2 四连杆组合臂架系统3 四连杆组合臂架优化设计方法3.1 四连杆组合臂架补偿法原理当臂架变幅时,象鼻架的端点将描绘出一条曲线,如果臂架系统尺寸调整合适,在有效幅度S max-S min范围内,该曲线接近于一条水平线。

四连杆式门座起重机臂架及平衡重系统优化设计四连杆铰接组合臂架(图 1)是目前应用较广泛的门座起重机水平变幅装置之一。

在门座起重机中,从取物装置中心线到起重机旋转中心线之间的距离,称为起重机的幅度。

用来改变幅度的机构,称为起重机的变幅机构。

在现代生产中大多要求实现工作性带载变幅。

为了尽可能降低变幅机构的驱动功率和提高机构的操作性能,目前普遍采用下列两项措施:一、载重水平位移:为使物品在变幅过程中沿着水平线或接近水平线的轨迹运动,采用物品升降补偿装置。

二、臂架自重平衡:为使臂架装置的总中心的高度在变幅过程中不变或变化较小,采用臂架平衡系统(本文采用杠杆式活动对重)。

优化设计方法,就是将多种影响因素(设计要求)按照一定形式建立目标函数,并在各种约束条件下,直接求出目标函数达到最优时的解,这个解就是我们所要求的最优化设计方案。

另外本文将变幅拉杆也一起进行优化设计。

图 1 起重机四连杆臂架系统简图下面详细介绍了如何建立优化设计所需的数学模型,基于 MATLAB 的优化设计计算方法以及实例演示。

1 优化设计的数学模型优化设计就是根据设计要求提出的多项指标建立目标函数,在满足结构、工艺、载荷及其重量限制等约束条件下,选取设计变量,使目标函数取得最优值。

因此,设计变量、目标函数、约束条件是构成一个优化设计问题的三个重要概念。

图 2 所示为四连杆臂架系统,已知最小和最大幅度S min 、S max ,起升高度H(须注意分别减去起重机回转中心、轨面到主臂架下铰点的距离),以及起重量Q 等技术参数。

要求设计这个四连杆变幅装置,使变幅过程中由物品引起的臂架变幅阻力矩和臂架自重引起的相对于臂架下铰点的前后力矩差尽量地小,变幅轨迹的最大高度差尽量地小,臂架势能变化也尽量地小,而四连杆装置和平衡配重的重量轻,人字架顶点和变幅装置的位置要求落在规定的范围内等要求。

图 2 四连杆臂架系统计算简图图中需要优化的变量符号意义如下:m1——象鼻梁中间铰点偏离象鼻梁中心线距离; m2——象鼻梁前段长度m3——象鼻梁后段长度; m4——主臂架长度m5——大拉杆下铰点到主臂架下铰点的水平距离m6——大拉杆下铰点到主臂架下铰点的垂直距离; m7——大拉杆长度m8——OG; m9——E G; m10——DP; m11——GP; m12——DQ; m13——PQm14——变幅驱动机构铰点到主臂架下铰点水平距离m15——变幅驱动机构铰点到主臂架下铰点垂直距离TT TTm22 2m 222 21.1 设计变量:这个四连杆变幅装置的设计可以归结为 16 个设计变量:m 1 ~ m 15 , G Q (其中G Q 为平衡配重重量) ,即x m 1 , m 2 , m 3 ,LL , m 15 , G Q x (1) , x ( 2) , x (3) ,LL , x (15) ,x (16)其中有些设计变量出于结构上的考虑,有一定的数值限制。

如象鼻梁与臂架的铰接点 E相对于其两端铰接点连线的下垂距离 m 1 ,一般是预先给定的,或为零,或有一定距离。

还有 人字架顶部铰接点 D 和变幅装置位置点 R ,也是或为定点,或规定其变动范围。

从势能平衡 的观点来看,平衡重杠杆后段 m 12 的尺寸越长,则变幅过程中平衡升降的距离就越大,平衡重的重量就可以取得越小。

但 m 12 的长度,通常受到起重机尾部半径的限制,因此一般把 m 12 取 为常量。

至于其它变量在数值上则都没有明确的范围,但从几何关系上应在给定的幅度范围内保证四连杆的构成。

所以设计变量修改为:x m 2 , m 3 , m 4 , m 7 , m 8 , m 9 , m 10 , m 11 , m 13 , G Qx (1) , x ( 2) , x (3) ,LL , x (10)1.2 目标函数(本文取 m 1 , m 5 , m 6 , m 12 , m 14 , m 15为定值 )为建立综合指标的四连杆臂架系统优化设计目标函数的表达式,先确定象鼻梁头部 C 点 的轨迹等表达式,然后确定变幅阻力矩、重量尺寸指标、杆件自重力矩、势能及平衡重等关 系式。

1.2.1 轨迹表达式由几何关系得:m 4 c os a 2 minS maxm 2 c os a 3min(1)m 4 sin a 2 min Hm 2 sin a 3min(2)将(1)式平方加(2)式平方得: 4SmaxH2m 4 S max cos a 2 min2m 4 H sin a 2 min 2123 22 令: m 4S maxHm 2 d 1 ;2m 4S maxd 2 ;2m 4 H d 3则有: d 1 d 3 sin a 2 mind 2 cos a 2 min d2 1s i n 2a 2 min展开并整理得: (d 2d 2) sin 2a 2 min 2d 1 d 3sin a 2 min (d 2 d 2) 0解此一元二次方程可得最大幅度时主臂架摆角1 1 n3 d 2 22 2 d d ) 222214m 2 2m m 214 1d 6 a2 minarcsin (d 1 d 3 d 2 d 2 (d 3 d 2 3d22)(d 2d 2 ) )同理可求得最小幅度时主臂架摆角d dd 2d 2(d 2d 2 )(d 2d 2)d 7 a 2 maxarcsin( 43 43354 52 23 5式中: m 4S minHm 2 d 4 ;2m 4 S min d 5在主臂架摆角形成内( d 6 a 2 d 7 ),把摆角分成 N 等分,得到(N+1)个幅度位置,每个幅度位置主臂架摆角 a 2i 为a 2i d6(i1) a 2 ; i1,2,LL N 1d d 式中:a 76 2N以 a 2i 为自变量,求出下列各量(以下省略 i ,即 a 2i 写成a 2 )。

m a arccos 1m arccos1; am 2arccos 48 m 9a 5a 2m 2 m a r cta n 6 m 5m 3a 4 ; n 12m 4 m 82 25 62 2 2n 2 m 422m n cos(a4a 5); a 6m arccos 3n 2 m 72m 3 n 2m 8 a 7arcsin( m 9 sin a 4 ); a 8narcsin[ 1 n 2 sin(a 4 a 5 )] a 7 ; a 9a 22a 10 2 a 1 a 6 a 7 a 8 a 9 ;a 3a 10 ; x C2m 4 c os a 2 m 2 sin a 10y C m 4sin a 2m 2 c os a 10 ; x O 0; y O 0; x D m 5 ; y Dm 6 ; x E m 4 c os a 2y E m 4 sin 2 ; x Fm 4 c os a 2 m 3sin(a 6 a 7 a 8 a 9 )y F m 4 sin 2 m 3 cos(a 6 a 7 a 8 a 9 ); x Gm 8 cos(a 2 a 4 )13 n 10 m ; n m 12 m12n 22 m 6 m R R n 9 8y msin(aa );nm2n22m nc os a ; a a r c s i n( m 8sin a )G8 2 4 3812 2 28 1 5 11 53a 12a r cc os( m 10n 3 2m 10 n 3 m 11); x pm 5 m 10sin(a 11a 12arctanm 5 )m 6y p m 6m 10 cos(a 11 a 12m arctan 5 );am2arccos( 10m 12m 13)a2 aam 6ma arctan 5 ; x mm sin a 2m 10 m 12; y m mc os a 14111213Q512 614 Q 6 12 1422 2x Rm 14; y Rm 15; a 16m a r c s i n(3s i n a m 7);a 17narccos( 2n 3 m 9) 2n 2 n 3a 15a 4 a 5a 11a 16 a 17; n 4sin(a 11a 16 a 17 )1 4sina 15x T (m 4n 4 ) c osa 2 ; y T(m 4 n 4 ) sin a 2;n 5( x Gx ) 2( y Gy )2nm2m22m mc os a ;am a arcsin( 3sin a )62 32 3118316n 7 n 4c osa 2m 2 m 3sin a 2;n 8m 5 (m 4n 4 ) c os a 2m 7 cos(a 2a 15 )a 19y arctan Gx Gy R ; n x Rsin ( sin a 7 a 92m 9 a 19 ) c os a 19s i n( a 7 a 9 a 19 )n 102 911m 12 sin a 14sin( 2a 9 a 19 )n 12m 10sin[a 12a r c s i n( m10 sina )] 1122 2n 13mm sin[arcsin( 10sin a ) 11narccos 3m 8 n 1] 2n 3 m 8式中:n 1 — —大拉杆下铰点到主臂架下铰点的距离;n 2 — —DE ;n 3 — —DGn 4 ——ET;n5——变幅拉杆长度;n6——象鼻梁中心线距离n 7 ——象鼻梁重心到瞬心T的水平距离;n8——F点到瞬心T的水平距离n 9 ——点G到瞬心U的水平距离;n10——EU;n11——DQ的水平距离n12 ——D点到GP的垂直距离;n13——点O到GP的垂直距离(以上距离单位均为m)a1 ——象鼻梁前后段的夹角;a2——主臂架的摆角a 3 ——象鼻梁前段与水平线夹角;a4——E OG;a5——D OGa6——D EF;a7——G EO;a8——D EG;a9——主臂架与垂直线夹角a 10 — —象鼻梁前段与垂直线夹角;a 11 — —GDO ;a 12 — — G DPa 13— —P DQ ;a 14 — —D Q 与垂直线夹角(可锐可钝)a 15 — —臂架与大拉杆的夹角;a 16 — —E DT ;a 17 — — EDGa 18 — —象鼻梁中心线与水平线的夹角(钝角)a 19 — —变幅拉杆与水平线夹角;b — —大拉杆与水平线夹角(钝角)1.2.2 变幅阻力矩表达式 臂架的变幅阻力矩可以利用已经算得的吊钩移动轨迹并根据功能原理计算。

设臂架从位置 I 摆动到位置 II 的行程角为a 2 ,吊钩轨迹的高度变化为 y C,为了克服物品重量 Q 升高y C 所需的功,在臂架上须作用有力矩 M 变 ,且M 变 * 2 Q * y C由此得y CM 变 Q2当a 20 时, M 变 Q y C 2即为精确值。