部分高炉技术经济指标分析 - 副本

- 格式:doc

- 大小:56.50 KB

- 文档页数:7

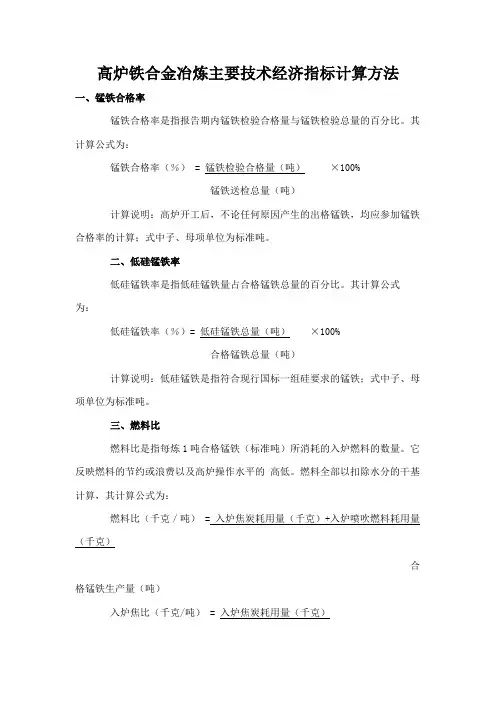

高炉铁合金冶炼主要技术经济指标计算方法一、锰铁合格率锰铁合格率是指报告期内锰铁检验合格量与锰铁检验总量的百分比。

其计算公式为:锰铁合格率(%) = 锰铁检验合格量(吨)×100%锰铁送检总量(吨)计算说明:高炉开工后,不论任何原因产生的出格锰铁,均应参加锰铁合格率的计算;式中子、母项单位为标准吨。

二、低硅锰铁率低硅锰铁率是指低硅锰铁量占合格锰铁总量的百分比。

其计算公式为:低硅锰铁率(%)= 低硅锰铁总量(吨)×100%合格锰铁总量(吨)计算说明:低硅锰铁是指符合现行国标一组硅要求的锰铁;式中子、母项单位为标准吨。

三、燃料比燃料比是指每炼1吨合格锰铁(标准吨)所消耗的入炉燃料的数量。

它反映燃料的节约或浪费以及高炉操作水平的高低。

燃料全部以扣除水分的干基计算,其计算公式为:燃料比(千克/吨) = 入炉焦炭耗用量(千克)+入炉喷吹燃料耗用量(千克)合格锰铁生产量(吨)入炉焦比(千克/吨) = 入炉焦炭耗用量(千克)合格锰铁生产量(吨)煤粉消耗(千克/吨)= 喷入高炉内的煤粉数量(千克)合格锰铁生产量(吨)计算说明:式中母项单位为标准吨。

高炉铁合金工序单位能耗参照高炉炼铁工序单位能耗计算公式计算。

四、入炉锰矿消耗入炉锰矿消耗是指每炼一吨合格锰铁(标准吨)所消耗的入炉锰矿石的数量,包括天然矿石和人造块矿。

天然矿石按扣除水分的干基计算。

其计算公式为:锰矿石消耗(千克/吨)=入炉天然矿石消耗量(千克)+入炉人造块矿消耗是(千克)合格锰铁生产量(吨)计算说明:式中母项单位为标准吨。

五、入炉熔剂消耗入炉熔剂消耗是指每炼一吨合格锰铁(标准吨)所消耗的入炉熔剂数量,它包括石灰石、白云石、生石灰,萤石等用于造渣的碱性化合物。

这一指标综合反映炉料质量好坏及造渣操作的合理性。

其计算公式为:熔剂消耗(千克/吨)=入炉熔剂消耗总量(千克)合格锰铁生产量(吨)其中:熟料消耗(千克/吨)=入炉熟料消耗量(千克)合格锰铁生产量(吨)计算说明;(1)各种熔剂入炉消耗都不扣水分;(2)熟料包括生石灰及焙烧后的白云石;(3)式中母项单位为标准吨。

2021年部分1300m3以下容积高炉指标分析中国金属学会根据冶金交流和炼铁交流等单位提供的数据对2021年近280座(全国约有500座)容积小于1300m高炉指标进行分析,从指标可以看出,一些高炉仍然是以大风量、高冶炼强度、高产为操作方针,这是企业粗放式经营的典型体现。

当前,钢铁行业处于低利润、产能严重过剩阶段,要尽快扭转这个局面,就得转变操作观念,不要再扩大外延生产,注重效益和环保。

高炉炼铁要以精料为基础,不追求高产,要追求低燃料比、低成本、实现生产过程环境友好为目标,走可持续发展的道路。

1.高利用系数据统计,在280座高炉中有127座高炉利用系数大于3.0t/m3d,有7座450m3高炉系数大于4.0t/m3d。

一些企业高炉是在低品位、低风温、低煤气利用率、原燃料质量不佳等不利因素下,实现高系数,这是操作水平较高的体现。

说明我国中小高炉操作水平已居世界领先水平;不足之处是燃料比较高,高炉寿命较低,生产成本较高。

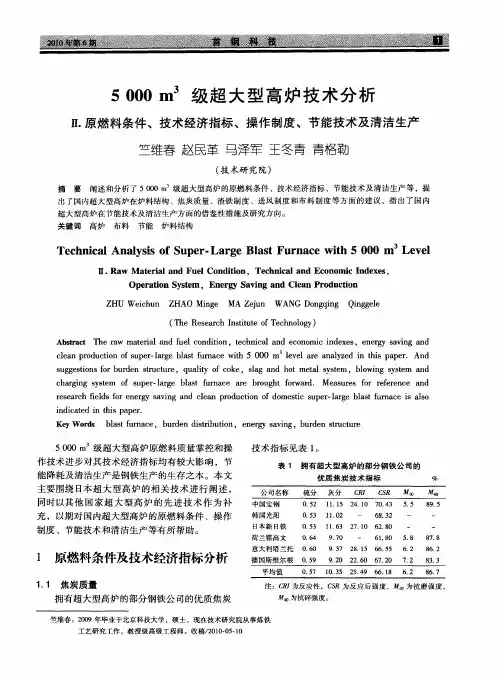

表1为2021年部分高利用系数高炉指标情况:3表1 2021年不同容积高利用系数高炉指标情况企连云业港亚新1号容1296 积系3.20 数煤138 比燃527 料比冶1.62 强铁57.04 品位风1152 温石横2号方大2号河北敬业9号 1000 3.33 154 538 武安裕华1号 850 河北澳森新1号 600 淮钢6号莱钢4号营口中板2号 450 4.05 172 521 马钢津西一铁1号 12号 420 3.49 153 550 380 长强2号 1080 3.82 144 548 1050 3.11 142 511 580 4.05 161 527 750 3.15 144 529 500 3.12 3.99 157 520 147 523 4.033.82 154 533 151 511 1.94 1.60 1.70 1.52 2.09 ― 1.22 2.01 1.85 1.62 1.2956.96 58.10 56.20 烧结57.01 58.21 56.21 56.34 57.25 烧结59.33 56.88 53.311171 1236 1110 1191 1189 1184 1130 1177 1020 1131 1145 分析:1)表1显示一批高炉是通过高冶炼强度实现高系数,这是不科学的、不经济的。

450m3高炉系统1 设计原则及指导思想1) 高炉建设总的设计原则是:设计中采用成熟、可靠、经济、实用的工艺和设备,采用精料、高风温、大喷煤量等实用技术,使高炉生产达到高效、低消耗的目的。

2)为有效地控制投资,全部设备和材料立足国内配套生产。

3)认真贯彻执行国家有关政策、法规、规程、规范、标准和行业政策,特别是环保、能源、安全卫生、消防等政策和法规。

2设计特点及新技术1)采用无料钟炉顶装料设备。

2)采用大型冷却模块薄炉衬结构,减薄炉衬、降低投资。

3)高炉软水系统加强脱汽功能,在每个区设置脱气罐,有效提高了炉体的寿命。

4)采用富氧喷煤工艺,并罐喷吹,浓相输送,烟煤无烟煤混喷。

富氧率4%。

5)采用旋流顶然式热风炉,热风炉寿命长,风温高。

3高炉主要技术经济指标高炉主要技术经济指标4物料平衡表450m3高炉物料平衡表:5炼铁工艺5. 1概述炼铁车间主要设计内容包括:·矿、焦槽及上料系统;·炉顶装料系统;·高炉本体系统;·风口平台及出铁场系统;·热风炉系统;·煤气粗除尘系统;·煤粉喷吹系统;·水渣处理系统。

5. 2高炉本体5.2.1炉型合理的炉型对高炉长寿,高炉生产实现高产、优质、低耗非常重要。

高炉的炉型在比较国内同级高炉炉型的基础上,结合高炉入炉料的具体条件进行设计。

设计特点是:适当地加深了死铁层,选择了适中的高径比,加大了炉缸高度,并把炉腹角控制在80.52°左右,以有利于炉体寿命的延长和能耗的降低。

高炉炉型尺寸见下表:5.2.2高炉采用全冷却结构,水冷炉底;炉底炉缸采用光面铸铁冷却壁,材质为普通铸铁,内铸单进单出的蛇行无缝钢管;炉腹、炉腰为带肋镶嵌式冷却壁,内双层冷却水管;炉身下部采用冷却板、壁结合的结构。

5.2.3风口冷却设备高炉设14个风口,每个风口有风口小套、中套及大套。

小套采用长寿灌流式风口。

5.2.4渣口设备设渣口一个, 由小套、中套及大套组成。

部分高炉技术经济指标分析-副本部分高炉技术经济指标分析1. 精料技术是高炉炼铁的基础:精料技术水平对高炉生产指标的影响率在70%(在高冶炼强度、高喷煤比条件下,焦炭质量水平对高炉指标的影响率在35%),工长操作的影响在10%,企业管理水平占10%,设备运行状态占5%,外界因素(动力、运输、供应,上下工序生产变化等)占5%。

上述比例数在原燃料质量波动比较小的情况下,会有不同情况。

所以,我们还要坚持精料方针。

精料方针的内容是:高、熟、均、稳、净、小、少、好。

高主要指入炉铁品位要高。

但当前因铁矿石价格与价值发生严重扭曲,高品位的矿石价格高,供应也紧张。

近年来,全世界炼铁品位在下降,要正确认识铁矿石的科学采购、高炉炼铁使用的技术经济性。

同时,要充分分析铁矿石优化杂质含量和冶金性能对高炉炼铁的影响。

矿石含不同铁品位条件下,对燃料比的影响是不一样的:在铁品位57%条件下,品位波动1%,炼铁燃料比波动1.5%,产量波动2.5%,渣量波动30kg/t,影响喷煤比约15kg/t。

铁品位在50%左右时,品位波动1%,炼铁燃料比变化为1.8~2.0%;铁品位在60%左右时,品位波动1%,燃料比变化0.8~1.0%。

当前,我国高炉炼铁存在的主要问题是生产不稳定,原因是炉料供应和质量不稳定。

原料波动1%,高炉燃料比会波动7kg/t。

要认识到炉料质量波动对高炉生产的严重性。

稳定是高炉生产的灵魂。

2. 用生产条件论的观点分析高炉生产指标:任何先进的高炉指标都需要有一定的技术支撑。

可能支撑的条件有很多,要找出其中的主要影响因素,并要注意该条件实施的经济性。

冶金学的基本理论决定了高炉生产的科学性、实用性。

要用科学发展观去指导生产,不能用主观意识去管理生产。

精料技术是基础,工长操作时有一定限度的。

企业的主要管理者,要在满足炼铁基本生产条件做出努力,给工长们创造出一个好操作的平台。

抓主要矛盾,是燃料比和生产成本。

当前,努力降低生产成本,已是企业生存和发展的主要矛盾。

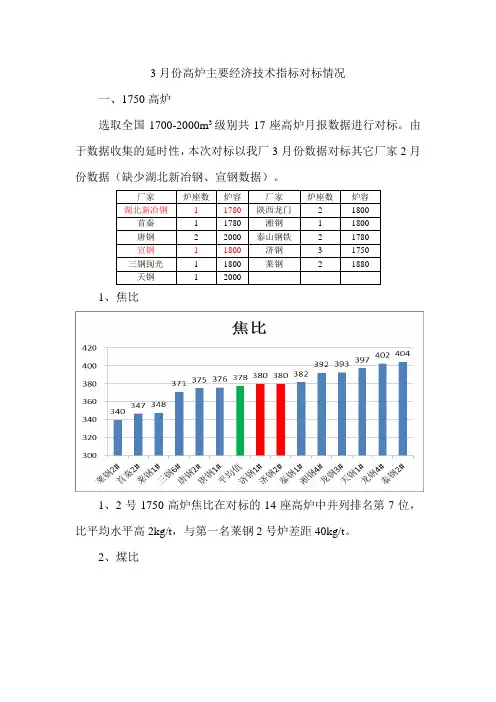

3月份高炉主要经济技术指标对标情况一、1750高炉选取全国1700-2000m3级别共17座高炉月报数据进行对标。

由于数据收集的延时性,本次对标以我厂3月份数据对标其它厂家2月份数据(缺少湖北新冶钢、宣钢数据)。

1、焦比1、2号1750高炉焦比在对标的14座高炉中并列排名第7位,比平均水平高2kg/t,与第一名莱钢2号炉差距40kg/t。

2、煤比1、2号1750高炉煤比在对标的14座高炉中分别排名第11、13位,比平均水平分别低10kg/t、20kg/t,与第一名莱钢2号炉差距分别为34kg/t、44kg/t。

3、燃料比1、2号1750高炉燃料比在对标的14座高炉中分别排名第8、3位,比平均水平分别低3kg/t、14kg/t,与第一名首秦2号炉差距分别为19kg/t、8kg/t。

4、生铁含硅1、2号1750高炉[Si]在对标的14座高炉中分别排名第14、12位,比平均水平分别高0.12%、0.06%,与第一名唐钢1号炉差距分别为0.21%、0.15%。

5、入炉品位1、2号1750高炉综合入炉品位在对标的14座高炉中分别排名第10、8位,比平均水平分别低0.5%、高0.1%,与第一名湘钢4号炉差距分别为1.6%、1%。

6、其它原燃料指标炉渣Al2O3含量排名第一,比其它厂家高约1-4%。

焦炭灰分排名第二,只有天钢灰分达到13.1%超过济钢,其它厂家在12-12.5%之间。

焦炭硫磺排名第一,其它厂家在0.7-0.8%之间。

二、3200高炉选取全国3200m3级别共19座高炉月报数据进行对标(缺少梅钢、本钢、邯钢老区、涟钢数据)。

1、焦比3200高炉焦比在对标的15座高炉中排名第8位,比平均水平低1kg/t,与第一名莱钢3号炉差距为31kg/t。

2、煤比3200高炉煤比在对标的15座高炉中排名第10位,比平均水平低5kg/t,与第一名武钢7号炉差距为34kg/t。

3、燃料比3200高炉燃料比在对标的15座高炉中排名第7位,比平均水平低5kg/t,与第一名邯宝2号炉差距为13kg/t。

干货!前10个月57家钢企高炉炼铁有关技术经济指标统计分析(上)根据2019年10月份钢协重点统计钢铁企业中57家企业256座高炉构成的205个样本统计调查,256座高炉1月~10月份累计出铁量合计为28684.902万吨,占钢铁重点企业出铁量合计约54%。

其中4000m3以上的特大型高炉有14座,样本有11个;3999m³~2000m³大型高炉有69座,样本有64个;1999m³~1000m³中型高炉有86座,样本有66个;小于1000m³小型高炉有87座,样本有64个。

高炉规模同口径年度对比变化情况参与统计调查的57家钢铁企业高炉情况与去年同期同口径统计调查对比:高炉座数为256座,减少7座,增幅为-2.66%;高炉容积为389253m³,增加8268m³,增幅为2.12%;出铁量合计为28684.902万吨,增加了874.014万吨,增幅为3.14%;单体设备出铁量为112.05万吨,增加了6.31万吨,增幅为5.96%(见高炉2019年10月与同期对比变化情况表1和表2)。

其中:4000m³以上特大型高炉14座,同比增加了1座,增幅为7.69%;容积合计为62673m³,同比增加5500m³,增幅为9.62%;出铁量合计为3585.841万吨,同比增加169.409万吨,增幅为4.97%;单体设备出铁量为256.132万吨,同比减少6.653万吨,增幅为-2.53%(注:虽然4000m³以上特大型的高炉个数、容积、出铁量增加,但是单体设备出铁量减少,增幅为负值,这是由于首钢京唐公司的3号高炉下半年才正式投产,纳入统计所至,截止10月份该炉出铁量为112.804万吨)。

3999m³~2000m³大型高炉有69座,同比增加了4座,增幅为5.62%;高炉容积为178680m³,同比增加9500m³,增幅为6.15%;出铁量合计为12223.097万吨,同比增加1052.805万吨,增幅为9.43%;单体设备出铁量为177.146万吨,同比增加52.96万吨,增幅为3.08%。

关于大高炉各项经济指标的考察报告

1750m3高炉国内只有济钢有3座,从投产到现在,已经5年多了,但各项经济指标都不理想。

综合燃料比在540kg/t左右,生铁成本偏高,效益不理想。

最重要的是利用系数不高——最高只能达到2.5(即日产4375吨),它不能够满足日产6000吨的需求,另外1750 m3高炉需要配320 m2烧结机才能满足其生产需要。

两个项目大约投资15亿。

根据济钢专家的建议:1750 m3高炉性价比不高,没有投资价值。

1080m3高炉国内已建成投产的达三十多座,仅我们省内就有十几座,并且仍有许多厂家都在筹建同一类型的高炉。

省内拥有1080m3高炉的厂家有:

鲁丽钢铁2座利用系数2.6(即日产2800吨每座)

石横特钢2座利用系数3.0(即日产3250吨每座)

寿光巨能钢铁2座利用系数3.2(即日产3450吨每座)

莱芜九阳钢铁2座利用系数2.7(即日产2900吨每座)

齐河永锋钢铁2座利用系数2.8(即日产3000吨每座)

东阿金华钢铁2座马上就要投产

泰山钢铁2座已经开始动工

从以上我们了解的厂家可以看出:1080m3高炉从设计到施工、投产各个环节均比较成熟,各项指标都比较理想,并且它具有投资少、见效快的特点,同时,两座高炉生产,有利于检修期间的煤气平衡。

最重要的是,2座1080m3高炉能够日产铁水6000吨。

综上所述,大部分专业人士认为,2座1080m3高炉相比1750 m3高炉优点要多,更适宜投资。

2011年1月19日。

高阶段设计技术经济指标第2册炼铁专业目录1 编写说明2 主要技术经济指标2.1 有效容积利用系数及日产量2.2 平均作业率及休风率2.3 燃料比、焦比及煤比2.4 综合冶炼强度2.5 入炉干风量及高炉煤气发生量2.6 富氧2.7 热风温度2.8 鼓风湿度2.9 风口处风压及炉顶压力2.10 煤气发生量2.11 矿比及渣比2.12 劳动生产率2.13 炼铁工序能耗3 主要动力消耗指标3.1 氧气3.2 氮气3.3 高炉煤气及焦炉煤气3.4 蒸汽3.5 压缩空气3.6 电3.7 水4 主要产品、副产品产量及主要原燃料、辅料消耗量4.1 主要产品、副产品产量4.1.1 生铁年产量4.1.2 炉渣年产量4.1.3 高炉煤气发生量4.1.4 煤气灰年产量4.1.5 矿粉年产量4.1.6 碎焦年产量4.2 主要原燃料、辅料消耗量4.2.1 矿石年消耗量4.2.2 冶金焦年消耗量4.2.3 喷吹用煤粉年消耗量4.2.4 石灰石年消耗量4.2.5 炮泥、沟泥年消耗量5 基本建设经济指标(参考资料)5.1 投资5.2 设备重量5.3 设备装机电容量5.4 车间(厂)占地面积5.5 车间(厂)定员5.6 耐火材料用量5.7 钢材用量5.8 水泥用量附录1. 大型高炉拟采用的新技术附录2. 对高炉用原燃料理化性能要求附录3. 高炉系统包括范围附录4. 代号1.编写说明本“指标”系根据院里要求并结合我专业具体情况和可能进行编写的。

为便于选用,现对本“指标”的编写作如下说明。

1.1 本“指标”是按新建、改建的≥1000m3的高炉编写的;1.2 高炉按70~80年代的装备水平设计,采用各项行之有效的新技术、较高的自动化水平,同时考虑必要的环保措施,拟采用的新技术见附录1;1.3 “指标”系按高炉系统(即包括系统的辅助、公用设施在内)编写的,高炉系统包括范围见附录3;1.4 本“指标”是以贯彻精料方针为基础而编写的,对各种原燃料理化性能的要求参见附录2;1.5 本“指标”的编写,尽量参考国内外有代表性高炉的先进指标,并尽可能提出今后选用数据,但对于某些数据不全,数据范围较大者只列出部分国内外实例供选用参考;1.6 在作设计时,应根据具体情况、条件的变化,对各项指标进行适当调整。

高炉炼铁的主要经济技术指标:高炉生产工艺流程:1.高炉本体:上部装入矿石,燃料向下运动.下部鼓入空气及氧气燃烧燃料.产生大量的还原性气体向上运动.炉料经过加热,还原,熔化,造渣,渗碳,脱硫一系列物理化学过程.最后生成液态炉渣和生铁.2.上料系统:包括料场,储矿仓,焦仓,仓上运料设备(犁式布料车,皮带).槽下筛分设备,称量设备.返矿和返焦设备,料车等将炉料运到炉顶.3.装料系统:指炉顶设备,包括:炉顶受料斗.旋转布料器.大小料钟,大小料斗,液压装置,均压阀,放散阀,料尺等.4.送风系统:主要包括鼓风机,冷风管道,放风阀,混风阀,热风炉,热风总管,支管,直到风口.5.煤气回收与除尘系统:包括上开管,下降管,煤气遮断阀,重力除尘器,布袋除尘箱体,高压阀组等.6.渣铁处理系统:包括出铁场,液压泥炮,开口机堵渣机,炉前行车,渣铁沟,渣铁分离器,铁水缸以及渣冲渣水系统.7.喷吹系统:主要包括磨机,布袋收粉器,煤料仓,储煤罐,喷吹罐,混合器,分配器喷枪到高炉.制粉系统主要用N2,而喷吹系统则用压缩空气作为输送动力.8.动力系统:包括水,电压缩空气,氮气,蒸汽等系统.对高炉生产技术水平和经济效益的总效益是:高产,优质,低耗,长寿,环保.1.高炉利用系数2.冶炼强度3.综合冶炼强度4.作业率5.生铁合格率6.焦比7.煤比8.综合焦比9.富氧率烧结生产工艺流程:1.原料准备:将焦粉破碎占80%,白灰,高镁灰,破碎占85%~90%,装入料仓.2.配料:圆盘给料机,拖拉皮带秤将(精矿,委拉矿,巴西矿,铁皮,槽返,机返,球返,除尘灰,焦粉,白灰,高镁灰)11种料按比例给到配料皮带上.3.混料:一次混合机将混料加水润湿,混匀;二次混合机进一步加水,混匀造球.4.布料点火:经圆辊给料机将料布到抬车上,进行点火,把表面点着.5.烧结:台车上的料在抽风作用下借助碳的燃烧发生一系列的化学反应.6.破碎:通过剪切式单辊破碎机将烧结机破碎到小于150MM.7.筛分:由热矿筛将6MM以下筛下进入返矿,大于6MM进入带冷机.8.带式冷却机:将烧结矿温度降到150C以下,运至高炉.球团竖炉生产工艺流程:1.配料:经圆盘和拖拉皮带按一定比例给到配料皮带上.2.烘干机:将混合料脱掉一部分水分.3.润磨机:将混合料进一步磨细占到70%以上.4.造球:进行早球.5.生球筛:将生球中的粉末筛除.6.布料:经布料车将球布到烘干床上.7.焙烧:在焙烧带发生一系列化学反应焙烧过程完成.8.热链板:将成品球运到热筛.9.热筛: 将成品球粉末筛除.10.带冷机:将熟球温度冷却到150C以上,直送高炉.轧钢工艺流程: 合格的板坯热送辊道回转台称重加热炉加热高压水除磷大立辊侧压粗轧机轧制飞剪切头尾精轧前除磷小力辊侧压精轧机轧制测宽测厚带钢层流冷却卷取机卷取卸卷及运卷称重喷标记打捆入库。

部分高炉技术经济指标分析

1. 精料技术是高炉炼铁的基础:

精料技术水平对高炉生产指标的影响率在70%(在高冶炼强度、高喷煤比条件下,焦炭质量水平对高炉指标的影响率在35%),工长操作的影响在10%,企业管理水平占10%,设备运行状态占5%,外界因素(动力、运输、供应,上下工序生产变化等)占5%。

上述比例数在原燃料质量波动比较小的情况下,会有不同情况。

所以,我们还要坚持精料方针。

精料方针的内容是:高、熟、均、稳、净、小、少、好。

高主要指入炉铁品位要高。

但当前因铁矿石价格与价值发生严重扭曲,高品位的矿石价格高,供应也紧张。

近年来,全世界炼铁品位在下降,要正确认识铁矿石的科学采购、高炉炼铁使用的技术经济性。

同时,要充分分析铁矿石优化杂质含量和冶金性能对高炉炼铁的影响。

矿石含不同铁品位条件下,对燃料比的影响是不一样的:在铁品位57%条件下,品位波动1%,炼铁燃料比波动1.5%,产量波动2.5%,渣量波动30kg/t,影响喷煤比约15kg/t。

铁品位在50%左右时,品位波动1%,炼铁燃料比变化为1.8~2.0%;铁品位在60%左右时,品位波动1%,燃料比变化0.8~1.0%。

当前,我国高炉炼铁存在的主要问题是生产不稳定,原因是炉料供应和质量不稳定。

原料波动1%,高炉燃料比会波动7kg/t。

要认识到炉料质量波动对高炉生产的严重性。

稳定是高炉生产的灵魂。

2. 用生产条件论的观点分析高炉生产指标:

任何先进的高炉指标都需要有一定的技术支撑。

可能支撑的条件有很多,要找出其中的主要影响因素,并要注意该条件实施的经济性。

冶金学的基本理论决定了高炉生产的科学性、实用性。

要用科学发展观去指导生产,不能用主观意识去管理生产。

精料技术是基础,工长操作时有一定限度的。

企业的主要管理者,要在满足炼铁基本生产条件做出努力,给工长们创造出一个好操作的平台。

抓主要矛盾,是燃料比和生产成本。

当前,努力降低生产成本,已是企业生存和发

展的主要矛盾。

矿石采购成为主要方面。

故要科学评价铁矿石的经济性。

要用系统工程的办法,技术与经济相结合的方法去判断。

高炉炼铁的工序能耗和生产成本主要是取决于燃料比。

影响燃料比的因素见表1。

表1 影响炼铁燃料比变化(焦比+煤比+小块焦比)主要因素

对上表的几个关注点:

1)焦炭指标中M10对高炉的影响最大,波动0.2%,使燃料比波动7kg/t.我们希望燃料比要低于7.0%,特别是2000M3以上容积的高炉M10一定要偏低。

实践表明,先进指标的大高炉M10均是偏低的。

2)烧结,球团矿的还原性是很重要的指标。

还原性变化1%,影响燃料比约8kg/t。

还原性高低是矿石本性所决定的。

采购部门要注意这个指标。

一般是致密的磁铁矿,还原性低。

但通过造块,可以提高还原性。

如某矿石还原度在60%,进行烧结后,还原度会提高到80%以上。

3)通过高炉操作改善指标注意手段是:进行低硅铁冶炼(0.3±0.1%),提高炉顶煤气压力,提高煤气利用率(即高CO2含量,1000m3高炉在18~20%,2000m3高炉在20~22%,4000m3在23~24%)。

4)铁矿石有害杂质含量升高,会使燃料比升高。

如S含量升高1%,燃料比升高5%。

企业应根据多年生产实践,建立自己的相关数据库;并结合本企业的具体情况确立影响权重大的指标内容,以及时指导生产。

高炉炼铁技术支撑条件,可分为几个部分:炉料质量、热风系统、喷煤系统、高炉操作、高炉长寿和维护、企业管理等。

每个部分均有一些具体内容,实际是个系统工程。

3. 对部分高炉指标的分析:

表2 2013年前三季部分较好高炉指标

技术分析:

1)1000m3以下容积的高炉,使用铁品位低于57%,尚可以取得较好指标;对于2000m3以上容积的高炉,铁品位在57~58%为宜;3200m3以上容积的高炉,铁品位大于58%,可以取得好指标。

建议大型钢铁企业保留一座小高炉,用来消化含有害杂质高的尘泥,而不去建设转底炉(能耗高、产品还原度低、投资和运行费高)。

2)高炉(烧结、球团)大型化,燃料比和工序能耗均会有好的效果。

因炉体散热少、煤气流分布均匀、煤气利用率,投资和运行费均低高等方面均会有优势。

3)高炉炼铁的热量来源有78%是碳素(焦炭和煤粉)燃烧热,热风提供19%的热量,有3%热量来自炉料反应化学热。

高风温对降低燃料比是有重大作用,特别是1100℃以下的高炉,高风温的作用更大。

高风温是廉价的能源,应努力提高风温,使之大于1200℃。

2013年前三季重点钢铁企业风温有下降的趋势,应尽快扭转。

高炉热量来源有热风,所以,熔融还原(COREX和FINEX)在能耗、成本等方面是竞争不过高炉流程的。

4)青岛钢铁公司高炉炉料结构:块矿(比例18.60%,铁品位62.6%),球团(比例14%,铁品位65.52%),烧结(比例67.4%,铁品位50.78%),求得炼铁生产成本低。

他们的高炉铁品位低(53.86%),渣量大(415kg/t),使煤气利用率低(43.96%),高炉操作难度增大;要求炉前渣铁要及时放出、放净,没有铁前高炉憋疯的现象,促进了实现高喷煤比(173kg/t)操作。

5)重视焦炭M10的数据应小于7.0%,它对高炉影响很大,是抗碎指标。

影响炉料透气性,煤气利用率、喷煤比的数值。

6)目前,我国高炉已不追求高喷煤比,宝钢、太钢等企业大型高炉已把喷煤比降下来了。

追求经济喷煤比、经济燃料比,取得炼铁最佳经济效益。

我认为,在一般炉料质量条件下,喷煤比不应低于130kg/t。

提高喷煤比仍是我国炼铁技术发展的方向,有显著的经济效益。

宣钢和邯宝的高炉煤比较低,是不经济的。

7)目前,大多数高炉的煤气利用率没达到最佳水平,大型高炉的煤气利用率应在50%左右。

取决于炉料的透气性和高炉操作(主要是布料技术)水平。

这是高炉降低燃料比的重要手段之一。

8)提高炉料结构中球团矿配比是优化炉料结构的大方向,最近有所下降。

主要是球团矿比烧结矿贵,放空了6600万吨/年球团生产能力。

要进行科学分析:

表3 2012年我国22家钢铁企业球团矿与烧结矿生产成本对比表。