轴心轨迹 - 2. 图形解读

- 格式:docx

- 大小:1013.51 KB

- 文档页数:6

轴心轨迹-3.应用在“轴心轨迹- 2. 图形解读”中已经部分涉及了轴心轨迹的应用。

这里再进一步展开讨论。

先详细讨论精确半倍频的判断。

Orbit图是时域图形,是两个时基图的合成。

组成Orbit图的缺省时基图是同步波形,同步波形有更好的表达,当然特殊情况下也有用异步波形来做的,比如有低频信号时,同好们不得不知。

举例比较一下:同步采样:每转采集128个点,采集8转,样本点数1024;转速假设3000 rpm,样本时长 160 ms。

异步采样:分析频率500Hz,800线,采样频率1280Hz,样本点数2048,样本时长1600 ms,采集了80转。

所以,对于时域波形,同步采样一般比异步采样更密,图形精细。

对于整数倍频,Orbit图中的键相标记点是重合的,很容易理解;而对于精确的分数倍频,键相标记点其实也是重复/重合的,也就是通常所说的“锁定”。

如果频率分量不是精确的整数谐波或者精确的分数倍频,Orbit图会是什么样的呢?下面通过实例说明:实际应用中用得最多的情形是识别故障是动静摩擦还是油膜涡动。

通常出现精确的半倍频时,最先想到的是摩擦,而油膜涡动的频率与半倍频非常接近,比如0.47X,与0.5X仅相差0.03X,假设1X=50Hz,两者相差1.5Hz。

下面举例看看通常的频谱分析方法是否容易分辨0.5X和0.47X的差别:假设异步采样的分析频率为1000 Hz,800线采集数据,两根相邻谱线的间隔频率是1.25Hz,所以频谱分辨率就不那么够了,两根谱线将画在一根谱线上或者很难肉眼分开,容易混淆。

如果使用同步采样,假设每转采集128个点,采集8转,分析频率范围是64X,频谱线数固定在1024线,还是假设转子的转速是3000 rpm,频谱分辨率是3200/1024=3.125Hz,所以频谱分辨率更差,更不能区分精确半倍频和上述的0.47X。

结论是通常采集方式设置的频谱图难以识别是摩擦还是油膜涡动。

在没条件高分辨率重采数据(异步采样)的前提下,这时可以用同步Orbit图来判断、区分。

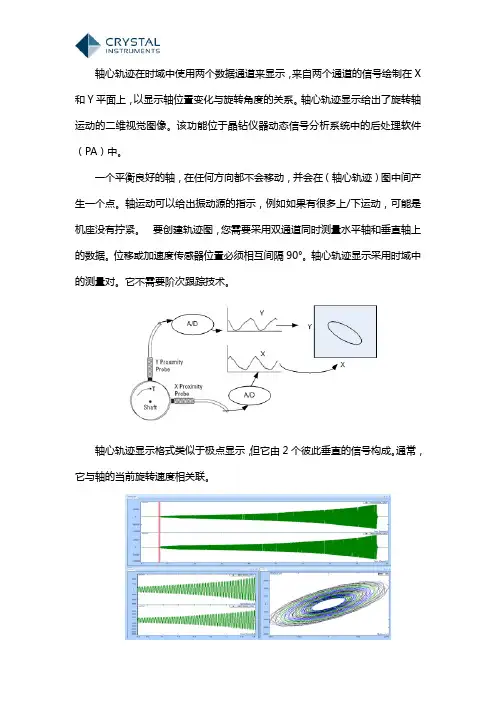

轴心轨迹在时域中使用两个数据通道来显示,来自两个通道的信号绘制在X 和Y平面上,以显示轴位置变化与旋转角度的关系。

轴心轨迹显示给出了旋转轴运动的二维视觉图像。

该功能位于晶钻仪器动态信号分析系统中的后处理软件(PA)中。

一个平衡良好的轴,在任何方向都不会移动,并会在(轴心轨迹)图中间产生一个点。

轴运动可以给出振动源的指示,例如如果有很多上/下运动,可能是机座没有拧紧。

要创建轨迹图,您需要采用双通道同时测量水平轴和垂直轴上的数据。

位移或加速度传感器位置必须相互间隔90°。

轴心轨迹显示采用时域中的测量对。

它不需要阶次跟踪技术。

轴心轨迹显示格式类似于极点显示,但它由2个彼此垂直的信号构成。

通常,它与轴的当前旋转速度相关联。

目前晶钻在手持式动态信号分析仪CoCo-80X上专门设计了一个Rotor Dynamics测试功能,即转子动力学分析。

包括轴心轨迹图、阶次相位跟踪等,当数据被获取和分析时,可以实时查看测量结果。

在线显示包括时间历史、轨道图、阶次谱、阶次轨迹、瀑布图、频谱图和等高线图。

用户还可以查看以时间变量的瞬时RPM函数。

手持式动态信号分析仪CoCo-80X 轴心轨迹图显示

杭州锐达数字技术有限公司是美国晶钻仪器公司中国总代理,负责产品销售、技术支持与产品维护,是机械状态监测、振动噪声测试、动态信号分析、动态数据采集、应力应变测试等领域的供应商,提供手持一体化动态信号分析系统、多通道动态数据采集系统、振动控制系统、多轴振动控制系统、三综合试验系统和远程状态监测系统等。

诊断名词术语和释义基本术语(1)状态监测(condition monitoring)-对机械设备的工作状态(静的和动的)进行监视和测量(实时的或非实时的),以了解其正常与不正常。

(2)故障诊断(fault diagnosis)又称为技术诊断(technical diagnosis)-采用一定的诊断方法和手段,确定机械设备功能失常的原因、部位、性质、程度和类别,明确故障的存在和发展。

(3)简易诊断(simple diagnosis)-使用简易仪器和方法进行诊断。

(4)精密诊断(meticulous diagnosis)-使用精密仪器进行的诊断(优于精确诊断或精度诊断术语)。

(5)故障征兆(symptom of fault)(或称故障症状)-能反映机械设备功能失常,存在故障的各种状态量。

(6)征兆参数(symptom of parameter)-能有效识别机械设备故障源故障的各种特征量,包括:原始量和处理量。

(7)状态识别(condition recognition/identification)-为判断机械设备工作状态的正常与不正常和通过故障状态量的区别,诊断其故障的方法。

(8)特征提取(feature extraction)-为了正确识别和诊断机械设备故障的存在与否,对征兆参数进行特别的处理。

(9)故障类别(fault classification)-反映机械设备功能失常、结构受损、工作实效的专用分类、名称。

(10)故障性质(nature of fault)-描述故障发生速度、危险程度、发生规律、发生原因等问题。

(11)突发故障(sudden fault)-突然发生的故障。

在故障发生瞬间,必须采用实时监控、保安装置、紧急停机等措施。

(12)渐发故障(slow fault)-故障的形成和发展比较缓慢,能够提供监测与诊断的条件。

(13)破坏性故障(damaging fault)或称灾难性故障(catastrophic fault)-故障的发生影响机械设备功能的全部失去,并造成局部或整体的毁坏,难以修复重新使用。

轴心轨迹自动识别及其在旋机诊断中的应用许飞云 钟秉林 黄 仁(东南大学机械工程学院 南京,210096)摘要 提出了一种基于Zernike不变矩特征和神经网络分类器的轴心轨迹自动识别方法。

通过对原始Zer nike矩特征进行二次提取和处理,获得了对轴心轨迹识别更为敏感的矩特征量,降低了后续神经网络分类器设计的难度。

仿真研究表明,基于Zer nike矩的轴心轨迹识别方法,其识别精度优于常用的几何矩方法。

将所提方法应用于汽轮发电机组和高速离心压缩机组轴心轨迹的自动识别,并结合频谱能量分布特征进行故障诊断,结果表明,引入轴心轨迹特征可以有效地提高旋转机械故障诊断的精度。

关键词 轴心轨迹 不变矩 神经网络 旋转机械 故障诊断中图分类号 T H133 T P277 T P391.41引 言轴心轨迹作为旋转机械故障诊断的重要特征,其自动识别技术近年来受到了广泛的关注。

轴心轨迹的自动识别实质是二维图形的不变性模式识别[1]问题,即模式识别的结果不随图形的平移、伸缩、旋转乃至反射等而改变。

不变性图形识别主要通过提取图形的不变性特征进行,常用的不变性特征包括各种矩特征[2-5](几何矩[2]、Zernike矩[3-4]、伪Zernike 矩[4-5]、复矩[5]等)、Fourier-Mellin描述子[1]、高阶相关特征[1]等。

在轴心轨迹识别方面,文献[6-13]应用几何不变矩进行轴心轨迹形状特征的定量提取,并采用诸如神经网络、灰色系统理论等不同的方法研究了轴心轨迹的自动识别问题;文献[14]通过几何矩提取经高分辨谱分析提纯后的轴心轨迹特征用于旋转机械的故障诊断;文献[15]提出了基于小波局部极大模法和BP神经网络分类器的轴心轨迹识别法;文献[16]应用改进Fourier描述子提取轴心轨迹特征,同样通过BP网络实现轴心轨迹的识别;文献[17]则采用复值过程表示轴心轨迹,通过复值过程高阶累积量谱对轴心轨迹定量特征进行了研究;文献[18-19]分别研究了基于小波变换以及小波变化和AR建模相结合的轴心轨迹识别方法;文献[20-21]研究了基于离散余弦变换的轴心轨迹识别技术;文献[22]则对轴心轨迹的进动方向识别进行了专门的研究。

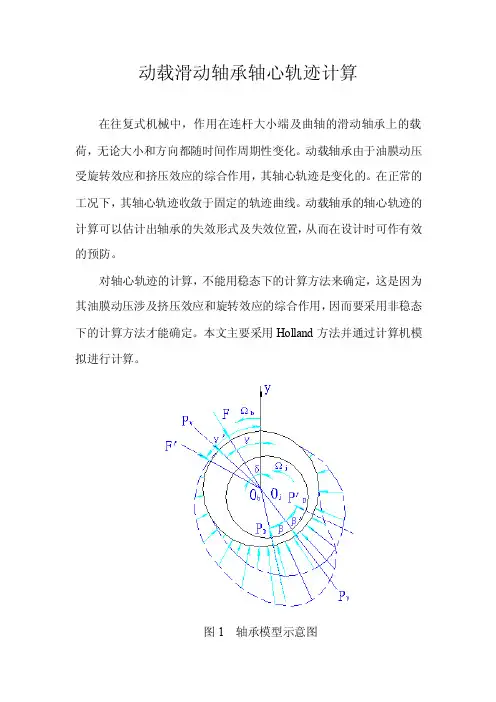

动载滑动轴承轴心轨迹计算在往复式机械中,作用在连杆大小端及曲轴的滑动轴承上的载荷,无论大小和方向都随时间作周期性变化。

动载轴承由于油膜动压受旋转效应和挤压效应的综合作用,其轴心轨迹是变化的。

在正常的工况下,其轴心轨迹收敛于固定的轨迹曲线。

动载轴承的轴心轨迹的计算可以估计出轴承的失效形式及失效位置,从而在设计时可作有效的预防。

对轴心轨迹的计算,不能用稳态下的计算方法来确定,这是因为其油膜动压涉及挤压效应和旋转效应的综合作用,因而要采用非稳态下的计算方法才能确定。

本文主要采用Holland方法并通过计算机模拟进行计算。

图1 轴承模型示意图1.建立模型在进行轴心轨迹的计算之前,对有限宽的动载轴承作以下假设:(1)轴承的间隙中充满润滑油介质,流动服从雷诺方程,不考虑润滑油的涡动现象;(2)整圆轴承,轴承的轴线和轴颈平行;(3)轴承外表面光整;(4)不考虑温度场变化引起的油粘度变化。

求解轴心轨迹的基本思路如下,在油膜力和载荷互相平衡的情况下(由于轴颈惯性力相对较小,因此可以忽略不计),轴心都会逐渐收敛于一个确定的轨迹,所以可在轴颈的任意初始位置上根据力平衡关系确定轴心变化速度。

由此得到经过一微小时间间隔后的新的轴颈位置。

从这个位置再确定新的轴心变位速度,又得到另一时间间隔后的另一个轴颈位置。

如此不断进行下去,直到收敛于一个封闭的轴心轨迹。

分析动载轴承轴心轨迹的具体方法有Holland法、和Hahn法和移动率(Mobility)法。

为了克服对动载Reynolds方程在数学上求通解的困难,采用Holland法进行分析。

图1为物理模型的受力关系示意。

图中,F为动载荷,γ为动载荷与Y轴的方向角,δ为偏位角,Ωb为轴承角速度,Ωj为轴颈角速度,轴颈中心O j绕轴承中心O b的回转变位角速度为δ’,偏心率随时间的增长速率为ε’,R为轴承的内径。

P D是由轴颈和轴承相对油楔的旋转角速度引起的油膜动压,P V是由轴颈与轴承之间的挤压引起的油膜动压,称为挤压油压。

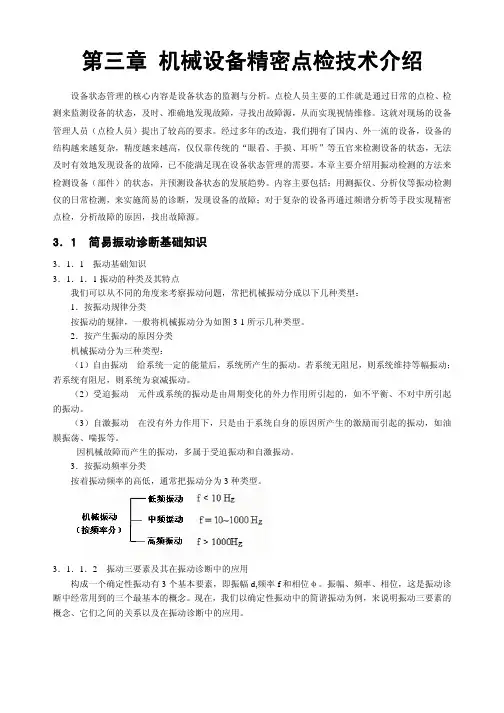

第三章 机械设备精密点检技术介绍设备状态管理的核心内容是设备状态的监测与分析。

点检人员主要的工作就是通过日常的点检、检测来监测设备的状态,及时、准确地发现故障,寻找出故障源,从而实现视情维修。

这就对现场的设备管理人员(点检人员)提出了较高的要求。

经过多年的改造,我们拥有了国内、外一流的设备,设备的结构越来越复杂,精度越来越高,仅仅靠传统的“眼看、手摸、耳听”等五官来检测设备的状态,无法及时有效地发现设备的故障,已不能满足现在设备状态管理的需要。

本章主要介绍用振动检测的方法来检测设备(部件)的状态,并预测设备状态的发展趋势。

内容主要包括:用测振仪、分析仪等振动检测仪的日常检测,来实施简易的诊断,发现设备的故障;对于复杂的设备再通过频谱分析等手段实现精密点检,分析故障的原因,找出故障源。

3.1 简易振动诊断基础知识3.1.1 振动基础知识3.1.1.1振动的种类及其特点我们可以从不同的角度来考察振动问题,常把机械振动分成以下几种类型:1.按振动规律分类按振动的规律,一般将机械振动分为如图3-1所示几种类型。

2.按产生振动的原因分类机械振动分为三种类型:(1)自由振动 给系统一定的能量后,系统所产生的振动。

若系统无阻尼,则系统维持等幅振动;若系统有阻尼,则系统为衰减振动。

(2)受迫振动 元件或系统的振动是由周期变化的外力作用所引起的,如不平衡、不对中所引起的振动。

(3)自激振动 在没有外力作用下,只是由于系统自身的原因所产生的激励而引起的振动,如油膜振荡、喘振等。

因机械故障而产生的振动,多属于受迫振动和自激振动。

3.按振动频率分类按着振动频率的高低,通常把振动分为3种类型。

3.1.1.2 振动三要素及其在振动诊断中的应用构成一个确定性振动有3个基本要素,即振幅d,频率f和相位φ。

振幅、频率、相位,这是振动诊断中经常用到的三个最基本的概念。

现在,我们以确定性振动中的简谐振动为例,来说明振动三要素的概念、它们之间的关系以及在振动诊断中的应用。

基于LabVIEW的数据采集与反馈控制通讯系统胡宝权;赵荣珍;马再超【摘要】针对传统的转子振动测试方法所需仪器较多、可靠性较差和成本较高等缺点,基于虚拟仪器技术,利用LabVIEW强大的图形化编程环境和adlink公司的数据采集卡,开发了一套先进的数据采集与处理系统.该系统以转子为研究对象,实现了多通道的数据采集、数据实时分析和数据保存等功能,同时利用LabVIEW中的VISA模块,完成了对转子转速的反馈控制.试验结果表明:系统操作简单,运行稳定,可扩展性良好,是一款功能强大、性价比高的分析软件.%Traditional rotor vibration testing methods required more instruments, but the reliability is poor and cost is high. Based on virtual instrument technology, this paper used the Lab VIEW powerful graphical programming environment and data acquisition card, developed an advanced data acquisition and processing system. The system took rolor as the research object, realized the multi-channel data acquisition,data real-time analysis and data storage. Meanwhile, it use the VISA module, realized the rotor' s speed feedback control. Test results show that the system operate simply,run stably, scalability is good, it is a powerful and high quality analysis software.【期刊名称】《仪表技术与传感器》【年(卷),期】2011(000)012【总页数】4页(P32-34,48)【关键词】LabVIEW;数据采集;串口通信;转子振动;VISA【作者】胡宝权;赵荣珍;马再超【作者单位】兰州理工大学,数字制造技术与应用省部共建教育部重点实验室,甘肃兰州730050;兰州理工大学机电工程学院,甘肃兰州730050;兰州理工大学,数字制造技术与应用省部共建教育部重点实验室,甘肃兰州730050;兰州理工大学机电工程学院,甘肃兰州730050;兰州理工大学,数字制造技术与应用省部共建教育部重点实验室,甘肃兰州730050;兰州理工大学机电工程学院,甘肃兰州730050【正文语种】中文【中图分类】TP311.10 引言状态监测与故障诊断技术广泛地应用于机械、石油、化工、航天、冶金、电力、煤炭、核能等许多行业中的关键设备[1]。

轴心轨迹- 1. 合成对于滑动轴承支承的大型旋转机械,主要的振动源是转子系统。

转子振动(轴振)一般用位移传感器(涡流传感器)测量,时域波形(时基图)表示的就是被测转子表面沿探头测量方向的位移随时间的变化,这无疑是重要的基本信息。

涡流探头一般安装在靠近轴承箱上,通常在内侧,测量转子相对于轴承箱(瓦)壳体的运动,所以也叫相对振动。

在忽略轴向运动条件下,转子的任一径向截面是作平面运动,所以需要两个共面、互相垂直的传感器才能全面地描述转子的运动,转子截面一般认为是刚体,所以该平面运动可以简化为轴心的运动,即轴心轨迹- Orbit。

理论上,壳体上的两个相互垂直(甚至不垂直)的两个传感器信号,无论是速度还是加速度信号,都能作出Orbit图来,但它们的物理意义不清晰,应用受影响。

所以,一般谈论轴心轨迹,都是指涡流传感器测量的相对位移量。

加之键相传感器的引入,易于解释的物理意义,能提供大量的诊断信息,可以说Orbit图是故障诊断中最有分量的图形。

本特利产品都将Orbit作为Logo,可见对它的青睐和重视。

下图是Orbit图的合成原理。

虽然图示传感器是在水平和垂直方向,实际上截面上任何一对相互垂直安装的传感器信号都是可以的。

Orbit图是直角坐标系,X、Y标示方向与其对应的探头安装方向一致,原点就是XY时域波形的平均值,幅值的刻度/量程、方向与各自波形一致,作Orbit图时要求两个时域波形刻度/量程一致,Orbit 图上的每一个点,对应的分别是同一时刻X、Y方向传感器的时域波形的瞬时位移值。

Orbit图形的视角是以物理垂直上方为0度参考的。

对于立式布置的机器,可以是西或者别的约定方向(如物料的入口管道布置方向)为参考方向。

转子的旋转方向、传感器布置位置、振动方向等各种方向必须约定,一般的约定是从驱动端往非驱动端看的方向。

位移的正方向,是指转子朝向探头运动的方向,是振动位移的正方向。

另外,无论转子的旋转方向如何,Y方向约定都在X方向逆时针转90度的方向。

1参考答案教材设备故障诊断沈庆根、郑水英化学工业出版社2006.3第1版2010.6.28 于电子科技大学1 第1章概论1.1 机械设备故障诊断包括哪几个方面的内容答机械设备故障诊断所包含的内容可分为三部分。

第一部分是利用各种传感器和监测仪表获取设备运行状态的信息即信号采集。

采集到的信号还需要用信号分析系统加以处理去除无用信息提取能反映设备状态的有用信息称为特征信息从这些信息中发现设备各主要部位和零部件的性能是处于良好状态还是故障状态这部分内容称为状态监测它包含了信号采集和信号处理。

第二部分是如果发现设备工作状态不正常或存在故障则需要对能够反映故障状态的特征参数和信息进行识别利用专家的知识和经验像医生诊断疾病那样诊断出设备存在的故障类型、故障部分、故障程度和产生故障的原因这部分内容称为故障诊断。

第三部分称为诊断决策根据诊断结论采取控制、治理和预防措施。

在故障的预防措施中还包括对设备或关键零部件的可靠性分析和剩余寿命估计。

有些机械设备由于结构复杂影响因素众多或者对故障形成的机理了解不够也有从治理措施的有效性来证明诊断结论是否正确。

由此可见设备诊断技术所包含的内容比较广泛诸如设备状态参数力、位移、振动、噪声、裂纹、磨损、腐蚀、温度、压力和流量等的监测状态特征参数变化的辨识机器发生振动和机械损伤时的原因分析故障的控制与防治机械零部件的可靠性分析和剩余寿命估计等都属于设备故障诊断的范畴。

1.2 请简述开展机械设备故障诊断的意义。

答1、可以带来很大的经济效益。

①采用故障诊断技术可以减少突发事故的发生从而避免突发事故造成的损失带来可观的经济效益。

②采用故障诊断技术可以减少维修费用降低维修成本。

2、研究故障诊断技术可以带动和促进其他相关学科的发展。

故障诊断涉及多方面的科学知识诊断工作的深入开展必将推动其他边缘学科的相互交叉、渗透和发展。

2 第2章故障诊断的信号处理方法2.1 信号特征的时域提取方法包括哪些答信号特征的时域提取方法包括平均值、均方根值、有效值、峰值、峰值指标、脉冲指标、裕度指标、偏度指标或歪度指标、偏斜度指标、峭度指标。

振动数据的特征分析由于振动是动态参数,为表示振动特性,通常采用各种图形方式来进行描述。

振动特征分析就是将振动信号时域分析和频域分析的结果用一定的图形或曲线表示出来。

主要有以下几种图形及其特点:1、波形图(waveform plot):包含的信息量大,具有直观、易于理解等特点,但不太容易看出所包含信息与故障的联系2、频谱图(Frequency Spectrogram):频谱分析是机械故障诊断中用得最广泛的信号处理方法之一,在振动分析和故障诊断中起着提取特征和压缩数据的作用3、轴心轨迹图(Orbit Plot):轴心轨迹的形状及其方向对于旋转机械故障的诊断也是很重要的4、轴心位置图(Shaft Center Position):轴的中心位置变化趋势,从而可以了解轴承的磨损程度5、波特图(Bode Plot):波德图是最常使用的振动分析工具之一,其用来确定机器的临界转速及其过临界转速时的振幅和相位,从2X分量的波德图可以看出转子的副临界转速。

波德图常用作设备的验收试验。

6、极坐标图(Polar Plot,Nyquist Plot):在极坐标图中很容易得到原始晃矢量,即与低转速所对应的矢量。

7、级联图(Cascade Plot):可以更清楚地看出各种频率成分随转速的变化情况,这对于故障分析是十分有用的。

这类最典型的故障是油膜涡动和油膜振荡8、瀑布图(Waterfall Plot):可以清楚地看出各种频率的振幅随时间是如何变化的,对分析定转速下出现的动静碰摩、热弯曲、电磁激振、汽流激振等故障是很有用的9、相关趋势图(Rative Vibration Trend Plot):这种曲线非常直观,对运行人员监视机组状况很有用下面将对分析振动原因极其有用的有关图形作一详述:1、波形图(Waveform Plot)波形图是转子响应随时间的变化曲线,其横坐标为时间,通常表示为周期数,纵坐标为振动实时值,通常它近似为正波,是最原始的信号,所以包含的信息量大,具有直观、易于理解等特点,但不太容易看出所包含信息与故障的联系。

实验项目(实验名称)轴心轨迹测量实验实验日期(年月日)实验地点(楼和门牌号)同组人(不含本人)实验台号(型号和序号)实验类型□验证性□综合性□√设计性□研究性□其他(在相应处画“√”)一、预习内容在回转机械状态监测与诊断中,常利用轴系同一截面上两路相互垂直的振动信号合成轴心轨迹来监测其运行状态和故障类型。

轴心轨迹直观地反映了转子瞬时运动状态,其形状和动态特性包含了丰富的故障征兆信息。

由于它可以直观、形象地表达出设备的运行状况,因而在诊断系统中得到广泛的应用。

几种常见故障的转子轴心轨迹如图1所示。

图1是在理想状况下常见的转子轴心轨迹图,它们分别对应着一种或者几种故障类型。

(a)是椭圆形图,它代表的是转子不平衡故障;(b)是芭蕉图,它代表的是转子不平衡和转子不对中综合故障;(c)是八字图,它代表的是转子不对中故障;(d)是内环图,它代表的是油膜涡动故障;(e)是无规则图,它代表的是油膜振动故障。

二、实验目的1、了解和掌握电涡流传感器测量的原理和方法,2、熟悉仪器及软件操作;3、观察转子台在转动时,转轴所产生的径向振动时域波形图;4、掌握回转机械轴心轨迹测量方法。

三、实验仪器设备1、计算机一台2、DRVI快速可重组虚拟仪器平台一套3、打印机一台4、转子实验台一套5、USB数据采集仪一台四、实验原理电涡流传感器采集到转轴的径向振动信号,将信号通过信号电缆送入转子台控制器,转子台控制器对信号调理后,将信号送入动态数据采集分析仪,在数据采集仪内实现模拟信号抗混滤波、A/D转换等步骤,最终转换为上层分析软件可处理的数字信号,最后将数字信号上传到计算机的分析软件,实现用户所需的各种分析功能。

电涡流传感器探头是系统的一个必要组成部分,它是采集、感受被测体信号的重要部分,它能精确地探测出被测体表面相对于探头端面间隙的变化。

通常探头由线圈、头部保护罩、不锈钢壳体、高频电缆、高频接头组成。

线圈是探头的核心部分,它是整个传感器系统的敏感元件,线圈的电气参数和物理几何尺寸决定传感器系统的线性量程及传感器的稳定性。

轴心轨迹图的原理及应用1. 轴心轨迹图的原理轴心轨迹图(Polar Plot)是一种可视化方法,用于显示数据点在极坐标系中的分布。

在轴心轨迹图中,每个数据点由两个坐标表示:极径和极角。

极径表示数据点与原点的距离,极角表示数据点在极坐标系中的方向。

轴心轨迹图经常用于显示周期性数据或方位数据的分布情况。

它可以帮助我们观察数据的周期性变化、趋势和聚类情况。

2. 轴心轨迹图的应用轴心轨迹图在许多领域有广泛的应用,以下是几个常见的应用示例:2.1. 天气数据分析轴心轨迹图可以用于分析天气数据,如风向和风速。

每个数据点代表一个观测点的风向和风速。

通过绘制所有观测点的轴心轨迹图,我们可以观察到风向的分布情况,并通过极径大小了解风速的强度。

2.2. 电子设备性能评估在电子设备的性能评估中,轴心轨迹图可以用于显示设备在不同频率下的增益和相位响应。

通过将不同频率下的增益和相位数据转换为极坐标系的极径和极角,我们可以轻松地比较不同频率下的设备性能差异。

2.3. 生物医学数据分析在生物医学研究中,轴心轨迹图可以用于分析心电图(ECG)等时间序列数据。

每个数据点代表一个时间点的心电信号的幅值和相位。

通过绘制心电信号的轴心轨迹图,我们可以观察到心电信号的周期性变化,并检测异常情况。

2.4. 市场调研和数据可视化轴心轨迹图还可以用于市场调研和数据可视化。

例如,在市场调研中,可以使用轴心轨迹图显示消费者对某个产品的满意度和重要程度。

通过绘制所有消费者的轴心轨迹图,可以观察到不同消费者之间的共同点和差异,进而指导产品优化和营销策略。

3. 编写轴心轨迹图的Markdown模板编写轴心轨迹图的Markdown模板如下:3.1. 轴心轨迹图的原理轴心轨迹图的原理可以概括为以下几点:•极径表示数据点与原点的距离;•极角表示数据点在极坐标系中的方向;•轴心轨迹图用于显示数据点在极坐标系中的分布。

3.2. 轴心轨迹图的应用轴心轨迹图的应用包括但不限于以下几个领域:•天气数据分析:用于分析风向和风速数据;•电子设备性能评估:用于显示设备在不同频率下的增益和相位响应;•生物医学数据分析:用于分析心电图等时间序列数据;•市场调研和数据可视化:用于显示消费者对产品的满意度和重要程度。

振动的基本概念及刚性转子找平衡振动水平是衡量设备安全可靠运行的重要指标。

剧烈的振动容易导致零部件的疲劳损坏,一些重大的设备损害直接或间接地与振动有关。

所以,在设备运行时需对设备进行振动监测,其目的在于:(1):监测振动的大小,了解其是否在规定的范围内;(2):当机组异常时,进行测量和处理故障(不仅需测量振动的大小,还需测量频率、相位)。

一:振动的表示:振动的三要素:振幅、频率、以及相位。

振幅表示机组振动严重程度或剧烈程度的重要指标。

1:振幅:其表示方法有:(1):位移表示方法:振幅表示机组振动严重程度或剧烈程度的重要指标。

Ap单峰值就是振动的最大点到平衡位置之间的距离。

App峰峰值实际上就是振动的波峰与波谷的距离。

振动测量仪器输出的位移振动振幅通常都是峰峰值。

(2):加速度、速度表示方法:用速度均方根表示,又称为“烈度”,单位:mm/s用加速度表示时,单位为mm2 /s当速度为单一频率时,与速度之间的关系为注:•振动位移、速度和加速度•y =A sin(ωt+ ϕ)•v=d y/dt=ωA sin(ωt+ ϕ+π/2)•a= d 2y/dt2=ω2A sin(ωt+ ϕ+π)•(1)振动位移、速度和加速度信号的频率相同。

•(2)在相同位移幅值下,频率越高,交变应力越大,对设备危害也越大。

•(3)振动速度/加速度是振动位移和频率/频率平方的乘积,幅值中同时反映了振动频率和位移幅值的影响,较单纯的振动位移幅值更全面•(4)采用不同表示方式,必须考虑相互之间的相位差。

•(5)同一种故障在振动位移、速度和加速度频谱中表现出来的故障特征不完全相同。

•(6)振动位移、速度和加速度之间可以相互转换。

2:相位:(1)作用:相位就是转动部件参考一个固定位置得到的瞬时位置信息,相位告诉我们振动的方向。

相位在振动测量中主要应用于确定不平衡量的角度,由基频振动的相位和转子的机械滞后角可以知道不平衡的角度。

(2)概念:从广义上讲:相位可以理解为两个事件之间的时间。

基于阶次提取法的轴系轴心轨迹分析邱博;王志华;李中成【摘要】针对轴系原始轴心轨迹不易识别的问题,采用阶次提取法对轴心轨迹进行提纯.以轴系试验台为基础,使用电涡流位移传感器测量径向平面内两垂直方向的振动信号,在LabVIEW中对信号进行处理并合成轴心轨迹图,利用等角度采样得到各阶次轴心轨迹,然后利用Gabor变换对感兴趣的阶次进行时域重构并叠加得到提纯后的轴心轨迹图,最后选用适当的轴心轨迹特征参数表征轴系校中的状态.实验结果表明,阶次提取法具有较好的提纯效果,提取的轴心轨迹特征参数能有效反映轴系的校中状态.%Against the difficulty of identifying the original shaft centreline orbit, a new way to purify orbit by order extraction was proposed.The vibration signal was measured based on a shafting test platform, using two eddy current displacement sensors mounted mutually perpendicular in the radial plane, the signal was processed and was used to draw the centerline orbit diagram in the Labview software, and extract the major order components of the orbit using uniform angle sampling, the extracted order components are regenerated in time domain using Gabor transform and superimposed to attain the purified orbit.Several appropriate characteristic parameters were selected which can reflect the condition of shafting alignment.It was shown that the order extraction can attain better purifying effect, and the characteristic parameters can effectively reflect the condition of shafting alignment.【期刊名称】《船海工程》【年(卷),期】2017(046)001【总页数】4页(P69-72)【关键词】轴心轨迹;阶次提取;特征参数;轴系校中【作者】邱博;王志华;李中成【作者单位】武汉理工大学能源与动力工程学院,武汉 430063;武汉理工大学能源与动力工程学院,武汉 430063;武汉理工大学能源与动力工程学院,武汉 430063【正文语种】中文【中图分类】U664.21船舶推进轴系的不合理校中会对船舶动力装置系统的性能和船舶航行安全带来严重危害[1-2]。

轴心轨迹- 2. 图形解读

轴心轨迹的本身能够提供很多重要的信息。

概括来说有下列的6项:

1.X和Y方向的各种变量的振动幅值,包括通频幅值、过滤分量幅值等

2.X和Y方向的各种过滤分量的绝对相位角

3.X和Y方向的同频各种过滤分量的相对相位角

4.X和Y方向包含的频率分量组成和阶次

5.进动方向

6.形状

先说振动幅值。

从Orbit图中看到的幅值,与组成Orbit的波形有关,而波形长度、分辨率等是由采样定义决定的;采样又分为同步采样和异步采样,它们各有各的不同,各有各的用途。

根据这些不同的样本得到的幅值,甚至与波形或者Orbit图形的题头显示的幅值不同,很多人为此困惑,甚至怀疑系统的可靠性。

其实,只要明白了这些不同的值来源- 采样的方式不同,因为信号的复杂性,特别是存在低频和冲击信号时,它们之间的差异就好理解了,并进而能利用它们发现机器的某些特定故障。

关于不同硬件、软件系统对同一对象为什么读数不同的问题,以后再行详细讨论。

总之,善于综合利用不同的数据源和不同的图形,是一个合格振动分析师的基本技能。

上图是对于一个简单的Orbit计算/测量其X方向的振动幅值的步骤,很容易理解,这里就不多解释了。

再说说绝对相位角和相对相位角。

凡是谈到相位角,都是指的跟踪窄带滤波后的单频率波形的相位角,也就是所谓的过滤波形的相位角。

通频或者多频率合成波形是没有相位角意义的。

另外,在Orbit 中去看相位关系,无论是绝对相位还是相对相位角,并不直接和精确,下图是示意方法、步骤。

精确的测量还是用时基图更好些。

通过Orbit图分别看X/Y方向包含的频率分量也不是很方便的,用频谱图更好。

但对于某些应用,比如要确定振动频率是否是精确的半倍频,以便确认是摩擦还是流体诱导失稳,但现有的频谱图的分辨率不

高,又没有机会,或者因其它原因,以高频率分辨率去重采数据(同步采样:减小每转采集的点数;异步采样:增加线数和/或减小分析频率范围,或细化分析),可以看Orbit图键相标记点是否“锁定”不失为一个好的方法。

如下图所示,细节描述在轴心轨迹的应用部分讨论。

下图是一个实际的Orbit图,X方向一转中有一个正向极值,所以只有1X分量;而Y方向有两个正向极值,所以存在1X和2X频率分量。

利用Orbit图看进动方向是较为便利的。

进动方向是振动方向相对于转子的旋转方向的关系,两者相同是为正进动,两者相反是为反进动。

一般进动方向是指单频率Orbit图的进动方向。

下图显示的1X分量是正进动。

但是看通频复杂Orbit图形的进动方向也有意义。

下图是左边是有内环的Orbit图,整个轨迹都是正进动;而右边的外环,部分轨迹是正进动,部分轨迹则是反进动。

说明了什么问题,也到应用章节再讲。

最后谈谈orbit图形状。

无论是未过滤还是过滤后的Orbit图的形状,都能提供一维时基图表现不了的机器状态及其变化,为故障诊断提供重要的依据。

包括同一轴向截面不同转速的Orbit形状,以及同一转速不同截面的Orbit形状,还可以表达载荷改变、机器工艺参数改变等前后Orbit的变化。

转子运动的信号中,包括直流成分,表达的是转子运动的平均位置,也包括交流成分,即振动。

Orbit图作为交

流振动信号的合成,自然没有直流成分,它们在转子平均轴中心位置图中再介绍。

Orbit形状直接反映的是转子受到的径向载荷。

高的径向载荷,总是试图将转子推到偏心更大的滑动轴承的边缘上去。

偏心率越大,支承转子的油膜刚度越大,最大的刚度方向是径向方向,最小的方向是与径向垂直的切向方向。

如下图所示,弧线是瓦的接触面,红色箭头是径向载荷方向,蓝色的Orbit图示出了在径向载荷的作用下变得较扁的Orbit图形状。

同一位置转速改变(如启、停机过程)Orbit图的变化表示的是转子瞬态特性。

如下图所示,一个停机过一阶临界前后1X分量Orbit的变化,注意相位、幅值、形状的改变。

同一时间不同位置的Orbit图的变化,表达了转子沿轴线的三维绕曲特性。

注意的是,这个技术对于刚性联轴节连接的轴系最有效,

而对于柔性联轴节,每个缸的转子间的相互影响较弱。

还要明白的是,因为不同的时间,Orbit可能是不同的,所以只能说是在一定时刻的绕曲形状。

另外,因为只在有限的几个平面安装有X/Y涡流传感器能作出orbit图,两个相邻的Orbit中间的细节形变就不知道了,因而它只是一种插值估计。

总之,结合更精确的模态分析,能检验转子的绕曲变形形状,发现机器的异常。

下图示例的是将机组轴向不同测量位置的1X分量的Orbit图上的键相标示点连接起来,表示同一时刻轴系的不同轴心位置,以此估计轴系的三维模态或者绕曲、形状图。

连接键相标示点的理由是因为它表达了同一时刻,如果在各个Orbit图是同一时刻开始采样的样本,又能同步示出Orbit图中的某一或者任一其它点,连接这些同时刻点,一样能提炼出有效的模态/绕曲形状。

用通频Orbit图道理、方法相同。

同一位置不同的其它运行条件的改变对Orbit的影响类似,可以提供故障诊断的有力证据。

如气体出口压力不变,改变入口压力,如通过Orbit图的形状变化可能观察到流体诱导失稳的故障。