平面综合铰链四杆机构运动分析及其优化设计

- 格式:pdf

- 大小:126.88 KB

- 文档页数:3

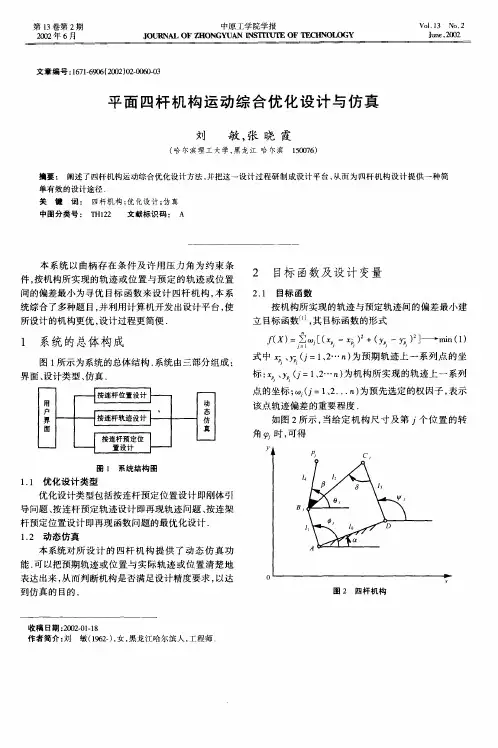

案例3 平面连杆机构优化设计一、问题描述平面连杆机构是由所有构件均由低副连接而成的机构,四杆机构是最常用的平面连杆机构。

一般情况下,四杆机构只能近似实现给定的运动规律或运动轨迹,精确设计较为复杂。

在四杆机构中,若两连架杆中的一个是曲柄,另一个是摇杆,则该机构为曲柄摇杆机构。

曲柄摇杆机构可将曲柄的连续转动转变为摇杆的往复摆动。

设计一曲柄摇杆机构(如图1所示)。

已知曲柄长度l1=100mm,机架长度l4=500mm。

摇杆处于右极限位置时,曲柄与机架的夹角为φ0,摇杆与机架的夹角为ψ0。

在曲柄转角φ从φ0匀速增至φ0+90°的过程中,要求摇杆转角。

为防止从动件卡死,连杆与摇杆的夹角γ只允许在45°~135°范围内变化。

ψ0l3φ090°l4l1l2图1 机构运动简图二、基本思路四杆机构的设计要求可归纳为三类,即满足预定的连杆位置要求、满足预定的运动规律要求、满足预定的轨迹要求。

本案例中,要求曲柄作等速转动时,摇杆的转角满足预定运动规律。

优化设计时,通常无精确解,一般采用数值方法得到近似解。

本案例将机构预定的运动规律与实际运动规律观测量之间的偏差最小设为目标,由此建立优化设计数学模型,并运用MATLAB优化工具箱的相关函数进行求解。

三、要点分析优化设计数学模型的三要素包括设计变量、目标函数和约束条件。

依次确定三要素后,编写程序进行计算。

1.设计变量的确定通常将机构中的各杆长度,以及摇杆按预定运动规律运动时,曲柄所处的初始位置角列为设计变量,即(1)考虑到机构各杆长按比例变化时,不会改变其运动规律,因此在计算可取l1为单位长度,而其他杆长则按比例取为l1的倍数。

若曲柄的初始位置对应摇杆的右极限位置,则φ0及ψ0均为杆长的函数,即(2)(3)因此,设计变量缩减为3个独立变量,即(4)2.目标函数的建立以机构预定的运动规律观测量ψEi与实际运动规律观测量ψi之间的偏差平方和最小为指标来建立目标函数,即(5)式中,m为输入角的等分数;ψEi为预期输出角,ψEi=ψE(φi);ψi为实际输出角。

平面四杆机构动力学分析平面四杆机构是一种常用的机构形式,它由四个连杆构成,每个连杆的两个端点分别与两个固定点和两个动点连接。

平面四杆机构广泛应用于工程和机械领域,如发动机连杆机构、机床传动机构等。

在对平面四杆机构进行动力学分析时,需要考虑连杆的运动学特性以及受力情况,以求得机构的运动学和动力学性能参数。

本文将介绍平面四杆机构动力学分析的基本方法和步骤。

首先,对平面四杆机构进行运动学分析,即确定连杆的几何参数和运动特性。

通过连杆的长度、角度和位置关系,可以建立连杆运动学方程。

平面四杆机构一般有两个输入连杆和两个输出连杆,输入连杆一般由驱动源(如电机)控制,输出连杆用于传递或产生所需的运动。

其次,根据连杆的几何关系和运动学方程,可以推导得到平面四杆机构的速度和加速度方程。

速度方程描述了各连杆的速度与输入连杆的关系,加速度方程描述了各连杆的加速度与输入连杆的关系。

通过求解速度和加速度方程,可以得到每个连杆的线速度和角速度,以及各连杆的线加速度和角加速度。

接下来,进行平面四杆机构的力学分析。

根据连杆的几何关系和受力分析,可以推导得到每个连杆的力学方程。

力学方程描述了各连杆受到的力和力矩与其他连杆的关系。

通过求解力学方程,可以得到每个连杆的受力和力矩大小以及方向,以及各连杆之间的力传递关系。

最后,根据连杆的运动学和力学特性,可以得到平面四杆机构的动力学性能参数,如位置、速度和加速度的关系、力和力矩的大小和方向等。

这些参数可以用于分析机构的运动和受力情况,并进一步优化设计。

需要注意的是,平面四杆机构的动力学分析是一个复杂的过程,需要考虑各连杆之间的相互作用和约束条件。

同时,还需要考虑连杆的质量和惯量等因素,以求得更精确的分析结果。

因此,在实际应用中,常采用计算机辅助分析方法,如数值模拟和仿真技术,以提高分析的准确性和效率。

综上所述,平面四杆机构的动力学分析是一项重要的工作,对于优化设计和性能评估具有重要意义。

e-boy关于平面四连杆机构优化设计中的问题由于初学ANSYS,本人在进行平面两杆机构优化设计中碰到如下问题,不知该如何解决,盼各位朋友给予指点,不胜感激.该机构是一个平面四连杆机构。

在加载完毕进行求解时,提示说机构并未固定而产生错误。

但我想作为一个连杆机构,其连杆的两端点无约束自由度,应是不需要固定。

而其它两点本人已限制了其X和Y向自由度。

因而想不明白该如何解决。

企盼各位指教!!!1我的邮箱:hnpetter@是一个曲柄摇杆机构图暂时没抓下来。

曲柄:100mm,连杆:300mm,摇杆::250mm,机架:200mm。

因为初学,我不懂你的意思。

我这样说吧:我需要对该机构作应力作用下的最小重量的优化。

设计变量是三杆的面积A1、A2、A3均为(1,1000)之间;状态变量是三杆的应力SIG1、SIG2、SIG3均应小于400psi;目标函数为重量WT。

杆间铰链重力2.7;节点1的角速度为-10.47;各节点的坐标我是这样设定的:1(0,0),2(-48.83,86.92),3(198.15,249.8),4(200,0)。

如果只固定1和4的话,在求解模型时会提示机构不稳定,这是不是意味着还需要固定2和3,但是固定了2和3的话,整个机构的受力情况将发生变化,使得结果不理想。

你能帮我解决这个问题吗,请多多指教,谢了!回复:【求助】关于平面四连杆机构优化设计中的问题你这个结构本身不是一个稳定结构,ansys无法进行分析。

要分析杆的强度是否安全,需要再固定一个节点。

很明显最危险的情况是在上面两个节点的重力与杆平行时,受力最大,最少需考虑两种情况。

ANSYS主要进行钢结构的受力分析,似乎对两个以上的未定义自由度就会出现问题。

进行四连杆优化设计还是采用其他软件。

如Matlab等。

从你的说明来看,你好像用的是结构静力分析。

这样,结构自然不是一个稳定系统。

你不妨试试瞬态动力分析:main menu>>solution>>analysis type>>transient,选full。

四杆机构运动分析与仿真一.机械运动分析的方法平面四杆机构包括,曲柄摇杆,双曲柄,双摇杆等 ,在机械设计中机构运动分析是不考虑机构运动的外力的影响,而仅从几何角度出发,根据已知元动件的规律,确定机构其他构件上各点的位移,速度和加速度,或构件的角位移。

角速度和角位移和加速度等运动参数。

二.机构优化设计优化设计数学模型*目标函数:需要达到的用设计变量表达的一个或若干个设计的目标*设计变量:最基本的、对设计目标影响较大的选作待设计的独立可变参数。

*约束条件:对设计变量的选择及某些辅助设计条件的限制。

1.目标函数(或称评价函数)规范化的形式→极小为最优*1)单目标函数)......(min )(min *21n x x x F X F =)......(min )(min *21n x x x F X F = *2)多目标函数)}()()(min{)(min *L 2211X f W X f W X f W X F L +++=2.设计变量——最基本的、对设计目标影响较大的选作待设计的独立可变参数。

*设计常量——可预先确定的参数T n n x x x x x x X ]......[*2121=⎥⎥⎥⎥⎦⎤⎢⎢⎢⎢⎣⎡=最 优 解初始点——开始选定的设计变量,以X (0)表示。

最优点——使目标函数达到最小时的设计变量,以X*表示。

最优值——最优点处的目标函数值,以F*=F (X *)表示 最优解——通常把最优点和最优值称为最优解。

3.约束条件(设计约束)约束条件*几何约束——设计变量满足的几何条件及其取值范围三角形两边之和大于第三边杆长大于零*性能约束——设计方案必须满足某些特定的工作性能.满足曲柄存在的条件机构最小传动角限制不等式约束Gu(X)≥0 (u=1,2,……Z)等式约束Hv(X)=0 (v=1,2,……P)3,优化设计数学模型表示式1)约束优化问题minF(X) X=[x1 x2 …..xn]Ts.t. Gu(X)≥0 (u=1,2….z)三.按两连架杆对应角位移的连杆机构优化设计按两连架杆的对应角位移设计i i i δξδξϕ--+=003BiD=[a2+1-2acos(ϕ1 + ϕ1i)]0.5)cos(1)sin(tan 1111i i i a a ϕϕϕϕδ+-+=按给定 与机构实际ϕ3i 间的偏差极小来建立目标函数[]2133min )(min ∑=-=si i i X F ϕϕ)cos(1)sin(tan 1111i i i a a ϕϕϕϕδ+-+=()()⎥⎥⎦⎤⎢⎢⎣⎡+-++-++-=i ii a a c a c b a 11211222cos 212cos 21arccos ϕϕϕϕξ约束条件有曲柄条件cb a bc a cb a +≤++≤++≤+111 设计变量的边界条件21≥≥∆≥≥∆∆≥≥∆∆≥≥∆ϕπl c c l bb l a a最小传动角等于或大于许用传动角()[]()[]⎪⎪⎩⎪⎪⎨⎧≥⎥⎦⎤⎢⎣⎡--+=≥⎥⎦⎤⎢⎣⎡--+=22222122212arccos 2arccos γγγγbc a d c b bc c b d a四.铰链四杆机构的运动分析及动态仿真用的是VB的运动分析及动态仿真操作说明:打开已编制好的VB铰链四杆机构文件,在出现的界面的数据输入区的文本框中输入四杆的长度按“确定”及“计算”按钮(也可在运动模式的下拉式菜单中选择某种机构的一组默认数据输入),即可在数据输出区中获得特性参数及四杆机构的类型。

《装备维修技术》2020年第4期— 469 —平面铰链四杆机构的动力和控制设计刘忠刚(东光县职业技术教育中心 河北省 沧州市 061600)摘 要:机电工程目前广泛应用于各行各业的生产当中,提高其动力控制和设计有效性,可以促进工业生产质量的提升。

基于此,本文主要分析平面铰链四杆机构的动力和控制设计原理,探讨具体的控制和设计路径,以提高机械动能减少应力不可控现象,缓解噪音和不稳定。

关键词:平面铰链四杆机构;动力控制;不稳定现象引言:目前的机电系统运行可能会受到扭曲波动的影响,造成一系列的机电生产不安全以及不稳定的现象,影响机电使用的寿命和产品输出的质量。

通过平面铰链四杆机构进行动力控制和设计,主要是采用建模分析和仿真分析的方法,降低扭矩波动造成的影响,提高机构性能稳定程度,并用遥控控制的方法来减少机电的恶化情况。

1 平面铰链四杆机构动力和控制特征广义的机构研究主要是指应用计算机和网络技术,来对机电设备的动力问题、刚性化问题进行研究,实现智能化拓展机构学的研究范围,狭义上的机构研究主要是指对操控方法、控制轨迹以及运动动力学进行全面分析。

平面铰链四杆机构主要是应用微型机构和微驱动器的方法来对机构进行拆解,集成在一个多晶硅片上控制微小运动,并采用组合驱动方式减少机构中的摩擦,通过仿生机构来提高整体的运行效果。

现代平面铰链四杆机构控制主要是采取驱动源控制方法,可以提高整个机构的运动能力和承载能力,并且机构的柔性较好可以应用轨迹综合调节、参数控制、函数综合调节等方法进行自动化输出与输入。

其动力学控制和设计就是基于这种电机的数学模型以及机构系统的仿真分析,提高运行效果。

2 平面铰链四杆机构动力与控制路径 进入到数字化时代,平面铰链四杆机构控制系统精度和速度不断提升,演化出了一个由简单到复杂,由量变到质变的辩证发展过程。

这种控制理论主要是通过多个系统的联合,在精密加工的情况之下,结合PID 控制系统,达到一种精确自动识别的效果。

% 铰链四杆机构实现连杆轨迹的优化设计% (调用目标函数lgjg_gjyh_mb和非线性约束函数lgjg_gjyh_ys)% 设计变量:x(1)-机架;x(2)-曲柄;x(3)-连杆;x(4)-摇杆;x(5)-连杆附杆;% x(6)-机架倾斜角beta;x(7)-连杆与附杆夹角gamma;x(8)-曲柄相初始角theta0;% 设计变量初值x0=[50;7;55;25;25;-12;15;50];% 设计变量边界lb=[10;8;10;10;10;-20;5;5];ub=[60;30;60;40;30;30;15;60];% 线性不等式约束(g(2)~g(20))中设计变量的系数矩阵a省略,定义为空矩阵“[]”% 线性不等式约束(g(2)~g(20)中的常数项列阵b省略,定义为空矩阵“[]”% 没有等式约束,参数Aeq和beq定义为空矩阵“[]”% 调用非线性优化函数[xopt,fopt]=fmincon(@lgjg_gjyh_mb,x0,[],[],[],[],lb,ub,@lgjg_gjyh_ys);disp ' ******** 铰链四杆机构实现连杆轨迹的优化设计最优解********'fprintf (' 机架长度 d = %3.4f mm \n',xopt(1))fprintf (' 曲柄长度 a = %3.4f mm \n',xopt(2))fprintf (' 连杆长度 b = %3.4f mm \n',xopt(3))fprintf (' 摇杆长度 c = %3.4f mm \n',xopt(4))fprintf (' 连杆附杆长度h = %3.4f mm \n',xopt(5))fprintf (' 机架倾斜角beta = %3.4f °\n',xopt(6))fprintf (' 连杆与附杆夹角gamma = %3.4f °\n',xopt(7))fprintf (' 曲柄初始位置角theta0 = %3.4f °\n',xopt(8))fprintf (' M点轨迹坐标偏差f* = %3.4f \n',fopt)hd=pi/180;delta_n=acos((xopt(3)^2+xopt(4)^2-(xopt(1)-xopt(2))^2)/(2*xopt(3)*xopt(4)));fprintf (' 机构最小传动角delta_min = %3.4f °\n',delta_n/hd);% 调用多维约束优化函数(lgjg_gjyh_ys)计算最优点x*的性能约束函数值[g,ceq]=lgjg_gjyh_ys(xopt);disp ' ======== 最优点的约束函数值========'fprintf (' 最小传动角约束函数值g1* = %3.4f \n',g(1))fprintf (' 曲柄长度<=机架长度g2* = %3.4f \n',g(2))fprintf (' 曲柄长度<=连杆长度g3* = %3.4f \n',g(3))fprintf (' 曲柄长度<=摇杆长度g4* = %3.4f \n',g(4))fprintf (' 曲柄+机架<=摇杆+连杆g5* = %3.4f \n',g(5))fprintf (' 曲柄+连杆<=摇杆+机架g6* = %3.4f \n',g(6))fprintf (' 曲柄+摇杆<=连杆+机架g7* = %3.4f \n',g(7))fprintf (' 机架长度<=60 g8* = %3.4f \n',g(8))fprintf (' 曲柄长度>=8 g9* = %3.4f \n',g(9))fprintf (' 曲柄长度<=30 g10* = %3.4f \n',g(10))fprintf (' 连杆长度<=60 g11* = %3.4f \n',g(11))fprintf (' 摇杆长度<=40 g12* = %3.4f \n',g(12))fprintf (' 附杆长度>=10 g13* = %3.4f \n',g(13))fprintf (' 附杆长度<=30 g14* = %3.4f \n',g(14))fprintf (' 机架倾斜角>=-20°g15* = %3.4f \n',g(15)) fprintf (' 机架倾斜角<=30°g16* = %3.4f \n',g(16)) fprintf (' 连杆附杆夹角>=0°g17* = %3.4f \n',g(17)) fprintf (' 连杆附杆夹角<=15°g18* = %3.4f \n',g(18)) fprintf (' 曲柄初始角>=0°g19* = %3.4f \n',g(19)) fprintf (' 曲柄初始角<=15°g20* = %3.4f \n',g(20))计算结果:Optimization terminated: magnitude of directional derivative in search direction less than 2*options.TolFun and maximum constraint violationis less than options.TolCon.Active inequalities (to within options.TolCon = 1e-006):lower upper ineqlin ineqnonlin2 9******** 铰链四杆机构实现连杆轨迹的优化设计最优解******** 机架长度 d = 51.7446 mm曲柄长度 a = 8.0000 mm连杆长度 b = 53.6230 mm摇杆长度 c = 25.4846 mm连杆附杆长度h = 22.6784 mm机架倾斜角beta = 11.4185 °连杆与附杆夹角gamma = 14.9999 °曲柄初始位置角theta0 = 50.0664 °M点轨迹坐标偏差f* = 1.9718机构最小传动角delta_min = 53.8751 °======== 最优点的约束函数值========最小传动角约束函数值g1* = -482.3881曲柄长度<=机架长度g2* = -43.7446曲柄长度<=连杆长度g3* = -45.6230曲柄长度<=摇杆长度g4* = -17.4846曲柄+机架<=摇杆+连杆g5* = -19.3631曲柄+连杆<=摇杆+机架g6* = -15.6062曲柄+摇杆<=连杆+机架g7* = -71.8830机架长度<=60 g8* = -8.2554曲柄长度>=8 g9* = 0.0000曲柄长度<=30 g10* = -22.0000连杆长度<=60 g11* = -6.3770摇杆长度<=40 g12* = -14.5154附杆长度>=10 g13* = -12.6784附杆长度<=30 g14* = -7.3216机架倾斜角>=-20°g15* = -31.4185机架倾斜角<=30°g16* = -18.5815连杆附杆夹角>=0°g17* = -14.9999连杆附杆夹角<=15°g18* = -0.0001曲柄初始角>=0°g19* = -50.0664曲柄初始角<=15°g20* = -9.9336% 凑整解的计算xz=[52,8,54,25,23,11.5,15,50];fz=lgjg_gjyh_mb(xz);gz=lgjg_gjyh_ys(xz);delta_z=acos((xz(3)^2+xz(4)^2-(xz(1)-xz(2))^2)/(2*xz(3)*xz(4)));disp ' ******** 铰链四杆机构实现连杆轨迹的优化设计凑整解********' fprintf (' M点轨迹坐标偏差f* = %3.4f \n',fz)fprintf (' 机构最小传动角delta_z = %3.4f °\n',delta_z/hd)if gz<=0disp ' &&&&&&&& 凑整解在可行域内&&&&&&&&' elsedisp ' &&&&&&&& 凑整解在可行域外&&&&&&&&' end******** 铰链四杆机构实现连杆轨迹的优化设计凑整解********M点轨迹坐标偏差f* = 1.9989机构最小传动角delta_z = 53.5270 °&&&&&&&& 凑整解在可行域内&&&&&&&&% 铰链四杆机构实现连杆轨迹的优化设计--目标函数文件---lgjg_gjyh_mb.m function f=lgjg_gjyh_mb(x)% 曲柄输入角增量Dtheta=[0,22,44,66,88,129,221,314];% 连杆上M点给定的坐标Sx=[26,23,20,17,13,10,20,30];Sy=[16,17,17,16,15,11,6,12];% 目标函数hd=pi/180;theta=x(8)+Dtheta; % 曲柄输入角=初始角+角增量epsilon=atan(x(2).*sin((theta-x(6))*hd)/(x(1)-x(2).*cos((theta-x(6))*hd)));etaz=x(1)^2+x(2)^2+x(3)^2-x(4)^2-2*x(1)*x(2).*cos((theta-x(6))*hd);etam=2*x(3)*sqrt(x(1)^2+x(2)^2-2*x(1)*x(2).*cos((theta-x(6))*hd));eta=etaz./etam;phi=x(6)+x(7)+eta-epsilon;Mx=x(2).*cos(theta*hd)+x(5).*cos(phi*hd); % 连杆上M点实际x坐标My=x(2).*sin(theta*hd)+x(5).*sin(phi*hd); % 连杆上M点实际y坐标f=sqrt(sum((Mx-Sx).^2+(My-Sy).^2)/8); % M点坐标偏差均方根值% 铰链四杆机构实现连杆轨迹的优化设计--约束函数文件---lgjg_gjyh_ys.m function [g,ceq]=lgjg_gjyh_ys(x)% 机构最小传动角(40度)约束g(1)=x(3)^2+x(4)^2-(x(1)-x(2))^2-2*x(3)*x(4)*cos(40*pi/180);% 曲柄存在条件约束g(2)=-x(1)+x(2); % 曲柄长度<= 机架长度g(3)=-x(3)+x(2); % 曲柄长度<= 连杆长度g(4)=-x(4)+x(2); % 曲柄长度< 摇杆长度g(5)=x(1)+x(2)-x(3)-x(4); % 曲柄+ 机架<= 摇杆+ 连杆g(6)=-x(1)+x(2)+x(3)-x(4); % 曲柄+ 连杆<= 摇杆+ 机架g(7)=-x(1)+x(2)-x(3)+x(4); % 曲柄+ 摇杆<= 连杆+ 机架% 边界约束g(8)=x(1)-60; % 机架<= 60g(9)=8-x(2);g(10)=x(2)-30; % 8 <= 曲柄<= 30g(11)=x(3)-60; % 连杆<= 60g(12)=x(4)-40; % 摇杆<= 40g(13)=10-x(5);g(14)=x(5)-30; % 10 <= 连杆附杆<= 30g(15)=-x(6)-20;g(16)=x(6)-30; % -20度<= 机架倾斜角<= 30度g(17)=-x(7);g(18)=x(7)-15; % 0度<= 连杆附杆夹角<= 15度g(19)=-x(8);g(20)=x(8)-60; % 0度<= 曲柄初始角<= 60度ceq=[];。

工业设计机械设计基础大作业一、序言平面连杆机构是若干个刚性构件通过低副(转动副、移动副)联接,且各构件上各点的运动平面均相互平行的机构。

虽然与高副机构相比,它难以准确实现预期运动,设计计算复杂,但是因为低副具有压强小、磨损轻、易于加工和几何形状能保证本身封闭等优点,故平面连杆机构广泛用于各种机械和仪器。

对连杆机构进入深入透彻的研究,有助于工业设计的学生在今后的产品设计中对其进行灵活应用或创新改进。

二、平面连杆机构优缺点的介绍连杆机构应用十分广泛,它是由许多刚性构件用低副连接而成的机构,故称为低副机构,这类机构常常应用于各种原动机、工作机和仪器中。

例如,抽水机、空气压缩机中的曲柄连杆机构,牛头刨床机构中的导杆机构,机械手的传动机构,折叠伞的收放机构等。

这其中铰链四杆机构,曲柄滑块机构和导杆机构是最常见的连杆机构形式。

它们的共同特点是:第一,它们的运动副元素是面接触,所以所受的压力较高副机构小,磨损轻;第二,低副表面为平面和圆柱面,所以制造容易,并且可获得较高的加工精度;第三,低副元素的接触是依靠本身的几何约束来实现的,因此不需要高副机构中的弹簧等保证运动副的封闭装置。

连杆机构也存在如下一些缺点:为了满足设计的要求,往往要增加构件和运动副数目,使机构构造复杂,有可能会产生自锁;制造的不精确所产生的累积误差也会使运动规律发生偏差;设计与计算比高副机构复杂;在连杆机构运动过程中,连杆及滑块的质心都在作变速运动,所产生的惯性力难以用一般方法方法加以消除,因而会增加机构的动载荷,所以连杆机构不宜用于高速运动。

此外,虽然可以利用连杆机构来满足一些运动规律和运动轨迹的设计要求,但其设计却是十分困难的,且一般只能近似地得以满足。

正因如此,所以如何根据最优化方法来设计连杆机构,使其能最佳地满足设计要求,一直是连杆机构研究的一个重要课题。

三、平面四杆机构的基本类型与应用实例。

连杆机构是由若干刚性构件用低副连接所组成的。

优秀设计平面四杆机构的运动性能研究摘要:平面四杆机构是主要的常用基本机构之一,应用十分广泛,也是其他多杆机构的基础。

由于连杆机构的性能受机构上繁多的几何参数的影响,呈复杂的非线性关系,无论从性能分析上还是性能综合上都是一个比较困难的工作,尚需作进一步深入研究。

本文基于平面四杆机构的空间模型,将机构实际尺寸转化为相对尺寸,在有限的空间内表示出无限多的机构尺寸类型,从而建立起全部机构尺寸类型和空间点位的一一对应关系,为深入研究平面四杆机构的运动性能与构件尺寸之间的关系提供了基础。

根据曲柄摇杆机构、双曲柄机构、双摇杆机构、单滑块四杆机构的不同特点,详细分析各类机构的运动性能参数与构件尺寸之间的关系,指出构件尺寸的变化对机构运动性能的影响,并绘制相关的运动性能图谱。

针对具有急回特性的Ⅰ、Ⅱ型曲柄摇杆机构,通过深入分析极位夹角与构件尺寸之间的内在关系,获得了Ⅰ型曲柄摇杆机构极位夹角分别小于、等于或大于90°的几何条件以及Ⅱ型曲柄摇杆机构极位夹角一定小于90°的结论,揭示了曲柄摇杆机构设计时作为已知条件的极位夹角和摇杆摆角之间应满足的要求。

本文得出的图谱和相关结论,为工程应用中机构性能分析和机构综合提供了理论依据。

关键词:平面四杆机构空间模型运动性能Plane four clubs institutions of Sports performance research Abstract:The planar four-bar linkages are one type of basic mechanisms, and they are applied very extensively. The performances of the linkages depend on their geometrical parameters and present the complicated non-linear relations. It is necessary to make the further research on them for analysis, synthesis and application of linkages.By using of the three-dimensional models of the planar four-bar mechanisms, the actual sizes of mechanisms are transformed relative ones, and all size types of mechanisms can be figured by spatial coordinates. It is the foundation for research on the relations between the link dimensions and kinematic capability parameters.Aimed at the different characteristics of crank-rocker mechanism, double-crank mechanism, double-rocker mechanism and single-slider mechanism, some inherent relations between the link dimensions and the kinematic capability parameters are deeply analyzed, then the relative kinematic capability diagrams are obtained.Based on deeply analysis of inherent relations between the extreme position angle and the link dimensions of typeⅠand typeⅡcrank-rocker mechanisms with quick return characteristics, the geometrical conditions are put forward in this paper, by which we can judge whether the extreme position angle of typeⅠcrank-rocker mechanisms is less than, equal to or lager than 90°. It is proved that the extreme position angle of typeⅡcrank-rocker mechanism is certainly less than 90°. The relations between the extreme position angle and the angular stroke of the rocker are brought to light, which should be satisfied during the kinematic design of crank-rocker mechanisms.The diagrams and conclusions obtained in this paper provide theoretic foundation for the capability analysis and synthesis of mechanisms.Keyword:Planar four-bar linkage Space model Sports Performance如需源程序联系扣扣 194535455目录1 序言1.1 连杆机构 (1)1.2 平面连杆机构运动学分析 (2)1.3 本论文所作的主要工作 (3)2 平面四连杆机构的类型2.1 分类概念 (3)2.2 分类 (4)3 平面四杆机构运动分析3.1.1 连杆上任意点的轨迹分析 (6)3.1.2 Non-grashof机构的运动分析 (8)3.2 速度分析 (9)3.3 加速度分析 (10)4 平面连杆机构曲线分类基准及分类4.1 曲率 (11)4.2 弧长 (12)4.3 回转数 (12)4.4 结点 (13)4.5 变曲点、曲率极大点与极小点 (19)4.6 机构数据库的建立 (20)4.7 连杆曲线的分类结果 (20)5 平面连杆机构的仿真设计5.1 初始运行界面及程序 (23)5.2 部分仿真结果 (42)结论 (49)参考文献 (51)致谢 (52)1 序言连杆机构,是由许多刚性构件通过低副联结而成,也称低副机构。