大庆石化“2004.0.27”火灾事故

- 格式:docx

- 大小:14.01 KB

- 文档页数:4

“3.27”火灾事故事故经过:2004年3月27日凌晨6:10分左右,在试油公司霍10井基地,试油作业二分公司发电工巡回检查发电机返回宿舍,路过03—186号宿舍时,发现试油公司124分公司试油工陈××住的03—186号宿舍门缝有烟冒出并有很大的烟味,发电工敲门未听到回答,随即把管理员叫醒,要了钥匙将门打开,这时一股浓烟冲出并发现有火燃烧,发电工马上切断电源,用灭火器进行灭火。

火扑灭后,将陈××救出立即送往临近的安集海医院,经医生诊断证实陈××火灾后窒息及烧伤致死。

事故原因:公司调查组调查后认为造成陈××死亡的直接原因是:陈××睡觉前吸烟且未将烟头熄灭,睡着后烟头将被子、褥子、海绵床垫引燃,有毒的烟雾造成陈××窒息死亡。

纠正措施:通过这次事故,我们深刻认识到公司职工的安全意识和自我保护的意识还需进一步加强,安全这根弦不管在生产、生活中都不能放松。

这次事故虽然不是发生在施工现场,但也给我们带来了深刻的教训:就是要把安全理念贯穿到我们生产、生活的每一个环节,HSE 工作应进一步细化。

本次事故发生后,公司领导召集会议,会同有关部门分析、研究事故原因,为防止类似事故再发生,制定纠正措施如下:1)强化培训:把加强员工的安全意识和自我保护意识始终贯穿于公司培训的整个过程,只有全员安全意识提高了,安全这根弦绷紧了,才能做到本质的安全;2)制定《野营房火灾应急预案》:在野外施工、住宿的人员每人都要接受安全培训,并进行应急演练;3)统一安排住宿:野外基地由生活公司集中统一安排住宿,禁止一个人单独住一个房间的现象,以便员工在休息时能相互照应。

各指挥部安排人员统一检查,负责监督检查住宿情况,不执行措施者指挥部给予200元经济处罚;4)野营房内禁止卧床吸烟:在野营房住宿人员严禁卧床吸烟。

由生活公司在人员住宿前作为规定进行宣传、讲解。

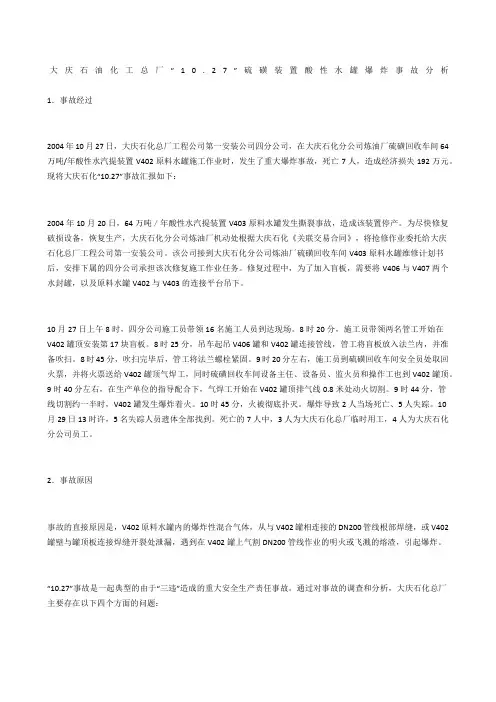

大庆石油化工总厂“10.27”硫磺装置酸性水罐爆炸事故分析1.事故经过2004年10月27日,大庆石化总厂工程公司第一安装公司四分公司,在大庆石化分公司炼油厂硫磺回收车间64万吨/年酸性水汽提装置V402原料水罐施工作业时,发生了重大爆炸事故,死亡7人,造成经济损失192万元。

现将大庆石化“10.27”事故汇报如下:2004年10月20日,64万吨/年酸性水汽提装置V403原料水罐发生撕裂事故,造成该装置停产。

为尽快修复破损设备,恢复生产,大庆石化分公司炼油厂机动处根据大庆石化《关联交易合同》,将抢修作业委托给大庆石化总厂工程公司第一安装公司。

该公司接到大庆石化分公司炼油厂硫磺回收车间V403原料水罐维修计划书后,安排下属的四分公司承担该次修复施工作业任务。

修复过程中,为了加入盲板,需要将V406与V407两个水封罐,以及原料水罐V402与V403的连接平台吊下。

10月27日上午8时,四分公司施工员带领16名施工人员到达现场。

8时20分,施工员带领两名管工开始在V402罐顶安装第17块盲板。

8时25分,吊车起吊V406罐和V402罐连接管线,管工将盲板放入法兰内,并准备吹扫。

8时45分,吹扫完毕后,管工将法兰螺栓紧固。

9时20分左右,施工员到硫磺回收车间安全员处取回火票,并将火票送给V402罐顶气焊工,同时硫磺回收车间设备主任、设备员、监火员和操作工也到V402罐顶。

9时40分左右,在生产单位的指导配合下,气焊工开始在V402罐顶排气线0.8米处动火切割。

9时44分,管线切割约一半时,V402罐发生爆炸着火。

10时45分,火被彻底扑灭。

爆炸导致2人当场死亡、5人失踪。

10月29日13时许,5名失踪人员遗体全部找到。

死亡的7人中,3人为大庆石化总厂临时用工,4人为大庆石化分公司员工。

2.事故原因事故的直接原因是,V402原料水罐内的爆炸性混合气体,从与V402罐相连接的DN200管线根部焊缝,或V402罐壁与罐顶板连接焊缝开裂处泄漏,遇到在V402罐上气割DN200管线作业的明火或飞溅的熔渣,引起爆炸。

一、事故经过2004年10月20日,大庆石化分公司所属二级单位炼油厂的硫磺回收车间,64万吨/年酸性水汽提装置V403原料水罐发生撕裂事故,造成该装置停产。

为尽快修复破损设备,恢复生产,炼油厂机动处根据大庆石化分公司与大庆石化总厂《关联交易合同》,把抢修作业委托给大庆石化总厂工程公司第一安装工程公司。

该公司接到大庆石化分公司炼油厂硫磺回收车间V403原料水罐维修计划书,安排下属的四分公司承担这次修复施工作业任务。

维修过程中,修要将V402与V403的连接平台吊下。

10月27日8时,四分公司施工员带领16名施工人员到达现场。

8时20分,在炼油厂硫磺回收车间设备主任。

设备人员等人员的指导配合下,施工人员带领两名管工开始在V402罐和V402罐连接管线,管工将盲板放入法兰内,并在盲板与上法兰之间放入一根电焊条以备吹扫,硫磺回收车间设备员随后指挥对该管线用氮气进行吹扫。

8时30分,硫磺回收车间开具了二级用火票。

8时45分,吹扫完毕后,管工将法兰螺栓紧固。

9时20分左右,施工员到硫磺回收车间安全员处取回火票,并叫人把火票送给V402罐顶气焊工,同时硫磺回收车间设备主任、设备员、监火员和操作工也到V402罐顶。

9时40分左右,气焊工开始在V402罐顶排气线0.8米处动火切割。

9时44分,管线切割约一半时,V402罐发生爆炸着火。

爆炸导致2人当场死亡、5人失踪后找到遗体,造成直接经济损失192.27万元。

二、事故原因经事故调查组认定,这是一起重大安全生产责任事故。

(二)事故的直接原因V402原料水罐内的爆炸性混合气体,从由与V402罐相连接的DN200管根部焊缝或V402罐壁与罐顶板连接焊缝开裂引起泄漏,遇到在V402罐上气割DN200管线作业的明火或飞溅的熔渣,引起爆炸。

(三)事故的主要原因1、大庆石化分公司方面的主要问题(1)违反用火安全管理制度规定,违规开具用火作业票。

炼油厂硫磺回收车间在10月27日事故当天开具的二级用火作业票,用火地点是“V403平台上”,用火目的是“V403平台上管线拆除”,V403平台也可视为V402平台(或称共用平台),修复施工中要拆除V406罐上的连带管线,尤其是拆除连接V406和V402罐的DN200管线必然要到V402罐上施工,因此,此火票对用火气割V402罐DN200管线作业是有效的。

大庆石油化工总厂“10.27”硫磺装置酸性水罐爆炸事故分析1.事故经过2004年10月27日,大庆石化总厂工程公司第一安装公司四分公司,在大庆石化分公司炼油厂硫磺回收车间64万吨/年酸性水汽提装置V402原料水罐施工作业时,发生了重大爆炸事故,死亡7人,造成经济损失192万元。

现将大庆石化“10.27”事故汇报如下:2004年10月20日,64万吨/年酸性水汽提装置V403原料水罐发生撕裂事故,造成该装置停产。

为尽快修复破损设备,恢复生产,大庆石化分公司炼油厂机动处根据大庆石化《关联交易合同》,将抢修作业委托给大庆石化总厂工程公司第一安装公司。

该公司接到大庆石化分公司炼油厂硫磺回收车间V403原料水罐维修计划书后,安排下属的四分公司承担该次修复施工作业任务。

修复过程中,为了加入盲板,需要将V406与V407两个水封罐,以及原料水罐V402与V403的连接平台吊下。

10月27日上午8时,四分公司施工员带领16名施工人员到达现场。

8时20分,施工员带领两名管工开始在V402罐顶安装第17块盲板。

8时25分,吊车起吊V406罐和V402罐连接管线,管工将盲板放入法兰内,并准备吹扫。

8时45分,吹扫完毕后,管工将法兰螺栓紧固。

9时20分左右,施工员到硫磺回收车间安全员处取回火票,并将火票送给V402罐顶气焊工,同时硫磺回收车间设备主任、设备员、监火员和操作工也到V402罐顶。

9时40分左右,在生产单位的指导配合下,气焊工开始在V402罐顶排气线0.8米处动火切割。

9时44分,管线切割约一半时,V402罐发生爆炸着火。

10时45分,火被彻底扑灭。

爆炸导致2人当场死亡、5人失踪。

10月29日13时许,5名失踪人员遗体全部找到。

死亡的7人中,3人为大庆石化总厂临时用工,4人为大庆石化分公司员工。

2.事故原因事故的直接原因是,V402原料水罐内的爆炸性混合气体,从与V402罐相连接的DN200管线根部焊缝,或V402罐壁与罐顶板连接焊缝开裂处泄漏,遇到在V402罐上气割DN200管线作业的明火或飞溅的熔渣,引起爆炸。

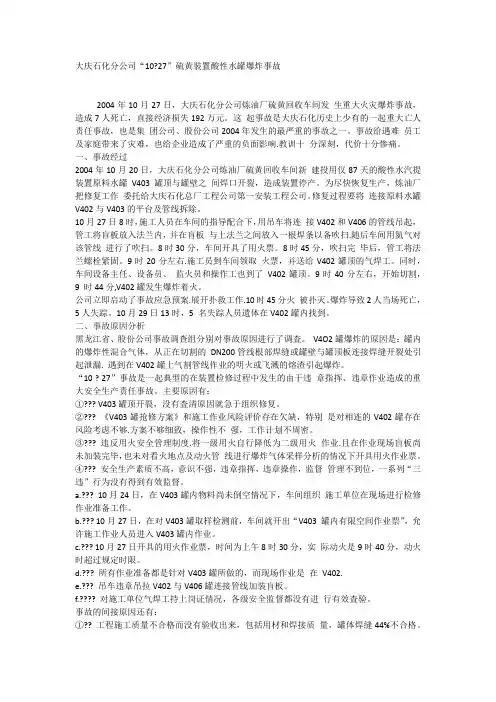

大庆石化分公司“10?27”硫黄裝置酸性水罐爆炸事故2004年10月27日,大庆石化分公司炼油厂硫黄回收车间发生重大火灾爆炸事故,造成7人死亡,直接经济损失192万元。

这起事故是大庆石化历史上少有的一起重大亡人责任事故,也是集团公司、股份公司2004年发生的最严重的事故之一。

事故给遇难员工及家庭带来了灾难,也给企业造成了严重的负面影响.教训十分深刻,代价十分惨痛。

一、事故经过2004年10月20日,大庆石化分公司炼油厂硫黄回收车间新建投用仅87天的酸性水汽提装置原料水罐V403罐顶与罐壁之间焊口开裂,造成装置停产。

为尽快恢复生产,炼油厂把修复工作委托给大庆石化总厂工程公司第一安装工程公司。

修复过程要将连接原料水罐V402与V403的平台及管线拆除。

10月27日8时,施工人员在车间的指导配合下,用吊车将连接V402和V406的管线吊起,管工将盲板放入法兰内,并在盲板与上法兰之间放入一根焊条以备吹扫.随后车间用氮气对该管线进行了吹扫。

8时30分,车间开具了用火票。

8时45分,吹扫完毕后,管工将法兰螺栓紧固。

9时20分左右.施工员到车间领取火票,并送给V402罐顶的气焊工。

同时,车间设备主任、设备员、监火员和操作工也到了V402罐顶。

9时40分左右,开始切割,9 时44分,V402罐发生爆炸着火。

公司立即启动了事故应急预案.展开扑救工作.10时45分火被扑灭。

爆炸导致2人当场死亡,5人失踪。

10月29日13时,5 名失踪人员遗体在V402罐内找到。

二、事故原因分析黑龙江省、股份公司事故调查组分别对事故原因进行了调査。

V4O2罐爆炸的原因是:罐内的爆炸性混合气体,从正在切割的DN200管线根部焊缝或罐壁与罐顶板连接焊缝开裂处引起泄漏. 遇到在V402罐上气割管线作业的明火或飞溅的熔渣引起爆炸。

“10 ? 27”事故是一起典型的在装置检修过程中发生的由于违章指挥、违章作业造成的重大安全生产责任事故。

主要原因有:①??? V403罐顶开裂,没有査清原因就急于组织修复。

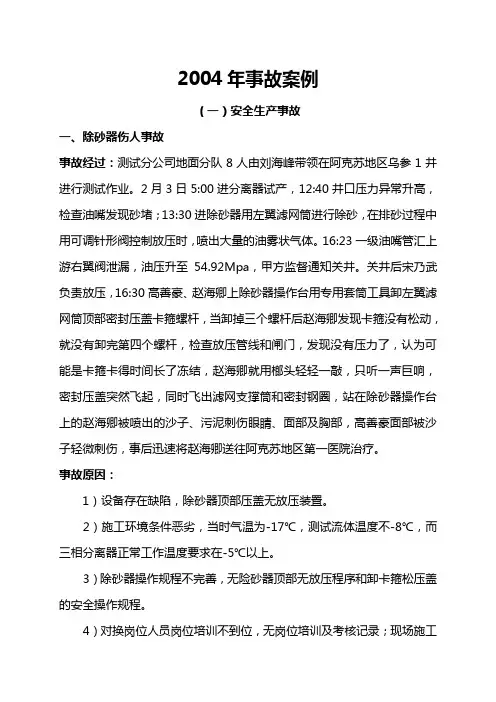

2004年事故案例(一)安全生产事故一、除砂器伤人事故事故经过:测试分公司地面分队8人由刘海峰带领在阿克苏地区乌参1井进行测试作业。

2月3日5:00进分离器试产,12:40井口压力异常升高,检查油嘴发现砂堵;13:30进除砂器用左翼滤网筒进行除砂,在排砂过程中用可调针形阀控制放压时,喷出大量的油雾状气体。

16:23一级油嘴管汇上游右翼阀泄漏,油压升至54.92Mpa,甲方监督通知关井。

关井后宋乃武负责放压,16:30高善豪、赵海卿上除砂器操作台用专用套筒工具卸左翼滤网筒顶部密封压盖卡箍螺杆,当卸掉三个螺杆后赵海卿发现卡箍没有松动,就没有卸完第四个螺杆,检查放压管线和闸门,发现没有压力了,认为可能是卡箍卡得时间长了冻结,赵海卿就用榔头轻轻一敲,只听一声巨响,密封压盖突然飞起,同时飞出滤网支撑筒和密封钢圈,站在除砂器操作台上的赵海卿被喷出的沙子、污泥刺伤眼睛、面部及胸部,高善豪面部被沙子轻微刺伤,事后迅速将赵海卿送往阿克苏地区第一医院治疗。

事故原因:1)设备存在缺陷,除砂器顶部压盖无放压装置。

2)施工环境条件恶劣,当时气温为-17℃,测试流体温度不-8℃,而三相分离器正常工作温度要求在-5℃以上。

3)除砂器操作规程不完善,无险砂器顶部无放压程序和卸卡箍松压盖的安全操作规程。

4)对换岗位人员岗位培训不到位,无岗位培训及考核记录;现场施工安全监督不力,在特殊情况下让换岗位人员在重要岗位操作。

5)操作人员自我保护意识不强。

预防措施:1)组织施工人员进一步学习应急预案、操作规程及相关规定。

未经培训考核的人员严禁进行除砂器施工作业。

2)险砂器密封压盖安装施压装置,在卸松除砂器压盖卡箍螺帽后,要确认无危险后再将全部螺丝卸掉。

3)完善除砂器操作规程。

二、“3.27”火灾事故事故经过:2004年3月27日凌晨6:10分左右,在试油公司霍10井基地,试油作业二分公司发电工巡回检查发电机返回宿舍,路过03—186号宿舍时,发现试油公司124分公司试油工陈建军住的03—186号宿舍门缝有烟冒出并有很大的烟味,发电工敲门未听到回答,随即把管理员叫醒,要了钥匙将门打开,这时一股浓烟冲出并发现有火燃烧,发电工马上切断电源,用灭火器进行灭火。

2007年6月12日2时39分,大庆石化公司炼油厂催化重整装置氢压机厂房发生闪爆着火事故,造成循环氢压缩机J-203中体断裂,曲轴箱、南侧入口缓冲罐及部分仪表、电缆损坏,氢压机厂房受损。

一、事故装置简介大庆石化公司炼油厂催化重整装置于1965年建成,原设计能力为10万t/a。

经过两次大的技术改造,2002年10月,在原有2台循环氢压缩机的基础上,新增1台循环氢压缩机,采用两开一备方式运行。

现催化重整装置由30万t/a催化重整、12万t/a抽提装置联合组成,以初顶石脑油、加氢裂化重石脑油为原料,主要产品有石油苯、高辛烷值汽油调和组分。

副产品有抽余油、氢气、轻汽油、戊烷油和瓦斯。

二、事故经过2007年6月12日2时33分左右,催化重整装置压缩机工陈某听到运行的循环氢压缩机J-203声音异常,立即汇报当班班长张某。

张某带领二操作董某、刘某赶到压缩机厂房,确认声音异常后,决定立即切换备用压缩机J-202。

同时,陈某到隔音室联系钳工。

操作工刘某在打开J-202入口阀门后(2~3圈),听到J-203附近出现异常声音,班长决定将J-202入口阀门关闭,此时J-203异常声音突然增大。

班长张某意识到已经无法进行机组切换,且现场极其危险,马上组织二操作董某、刘某撤离压缩机厂房。

3人跑步回到操作室后,对装置进行紧急停工处理。

2时39分,压缩机厂房发生闪爆着火。

三、事故原因1.直接原因切换备机J-202时,采用氢气直接置换空气,机内压力升高后,空气窜入正在运行的J-203南侧入口缓冲罐内,导致该缓冲罐内发生爆燃,氢气泄漏,造成压缩机厂房闪爆着火。

2.间接原因压缩机J-203入口缓冲罐、入口法兰螺栓存在严重制造缺陷及入口法兰垫片使用错误,导致入口缓冲罐内发生爆燃后,罐体焊缝开裂、入口法兰螺栓拉断,发生氢气泄漏。

压缩机本体存在严重缺陷:(1)J-203入口管法兰断裂螺栓金相分析表明,断裂螺栓有原始疲劳裂纹,其中一条螺栓已有很深的疲劳裂痕,只有线性连接。

1、2013年6月3日6时10分许,位于吉林省长春市德惠市的吉林宝源丰禽业有限公司(以下简称宝源丰公司)主厂房发生特别重大火灾爆炸事故,共造成121人死亡、76人受伤,17234平方米主厂房及主厂房内生产设备被损毁,直接经济损失1.82亿元。

一、事故发生经过。

6月3日5时20分至50分左右,宝源丰公司员工陆续进厂工作(受运输和天气温度的影响,该企业通常于早6时上班),当日计划屠宰加工肉鸡3.79万只,当日在车间现场人数395人(其中一车间113人,二车间192人,挂鸡台20人,冷库70人)。

6时10分左右,部分员工发现一车间女更衣室及附近区域上部有烟、火,主厂房外面也有人发现主厂房南侧中间部位上层窗户最先冒出黑色浓烟。

部分较早发现火情人员进行了初期扑救,但火势未得到有效控制。

火势逐渐在吊顶内由南向北蔓延,同时向下蔓延到整个附属区,并由附属区向北面的主车间、速冻车间和冷库方向蔓延。

燃烧产生的高温导致主厂房西北部的1号冷库和1号螺旋速冻机的液氨输送和氨气回收管线发生物理爆炸,致使该区域上方屋顶卷开,大量氨气泄漏,介入了燃烧,火势蔓延至主厂房的其余区域。

二、事故原因分析(一)直接原因。

宝源丰公司主厂房一车间女更衣室西面和毗连的二车间配电室的上部电气线路短路,引燃周围可燃物。

当火势蔓延到氨设备和氨管道区域,燃烧产生的高温导致氨设备和氨管道发生物理爆炸,大量氨气泄漏,介入了燃烧。

造成火势迅速蔓延的主要原因:一是主厂房内大量使用聚氨酯泡沫保温材料和聚苯乙烯夹芯板(聚氨酯泡沫燃点低、燃烧速度极快,聚苯乙烯夹芯板燃烧的滴落物具有引燃性)。

二是一车间女更衣室等附属区房间内的衣柜、衣物、办公用具等可燃物较多,且与人员密集的主车间用聚苯乙烯夹芯板分隔。

三是吊顶内的空间大部分连通,火灾发生后,火势由南向北迅速蔓延。

四是当火势蔓延到氨设备和氨管道区域,燃烧产生的高温导致氨设备和氨管道发生物理爆炸,大量氨气泄漏,介入了燃烧。

石油、化工企业火灾爆炸事故案例及其引发原因1这里只列举部分发生在国内外石油、化工企业的已发事故限定在生产作业期间及生产作业准备阶段发生的事故以及个别未遂事故,并对事故发生的直接原因进行粗略划分;这里只列举部分发生在国内外石油、化工企业的已发事故限定在生产作业期间及生产作业准备阶段发生的事故以及个别未遂事故,并对事故发生的直接原因进行粗略划分;1、工程设计失误1、设计单位对设计任务认识不深某沿海企业在海边建设油罐,设计单位因无经验在设计中未对罐底外壁采取防腐措施;由于地处海边,化学腐蚀现象严重,若不对罐底外壁采取防腐措施,则油罐建成后罐底将很快被腐蚀穿透,不仅油罐将报废,若油品大量漏失,还会引发严重的次生事故如火灾、爆炸、环境污染等等;建设单位在最后一次审查时发现了这个问题,并予以纠正;某厂在建设一套采用了新技术的装置时,由于企业技术人员没有搞清新技术到底新在什么地方,向设计单位提供了过时的物料数据对于老技术来说,这些数据仍然可用,设计单位也没有进行认真审查;装置建成投产后,核心设备每天都处在超温工况下工作;不到一年就将该核心设备烧坏,只好再花50 00多万元进行改造;辽阳石聚乙烯新线工艺是按老线工艺照搬过来的,而多处设计错误是导致2002年2月23日发生爆炸的直接原因;A、设计单位擅自将悬浮液接收罐的安全阀开启压力从,改为;视镜是在时破裂后引发爆炸事故的;如果设计不改变新线安全阀的起跳压力视镜很可能不会破碎,爆炸事故也就不会发生; B、原化学工业部压力容器视镜设计要求规定:视镜最大直径为150mm,最大公称压力为;而设计部门违反规定擅自选择直径为200mm,公称压力为非标视镜,这种视镜目前国内尚无法生产;C、厂房是封闭的,这也不符合国家的规范要求;d、将沸腾床引风机的入口设置在聚合釜的上方,设计上也是错误的;2、工艺过程设计不合理1982年、1993年,分属两个企业的两套催化裂化装置的中间罐先后于发生了爆炸,1993年1月1日的那次爆炸还引发大火;两次事故相隔近10年,且分别是两个设计单位作的设计;但这两个设计单位都没有处理好中间罐的工艺设计,都存在若阀门关不严,不同性质物料发生串通的可能性;结果,由于阀门关不严,造成不同性质物料的相互混合,致使中间罐压力急剧升高而发生爆炸;某合成氨装置,设计时在原料天然气管线与压缩空气管线之间设计了一个连通阀,导致天然气窜入空气管线中,发生爆炸;3、总图布置设计不合理有一个企业把乙烯装置的紧急放空口设在空分装置的上风位置,结果在乙烯装置紧急放空时,空分装置将从乙烯装置放出的烃分子吸入;经压缩后烃和纯氧在空分装置内相遇,发生剧烈氧化而爆炸;造成3人死亡、31人受伤,其中1人是被飞出200米外的一块钢板砸死;2、由于操作人员的违规操作或各种原因造成的误操作在化工生产中,由于人员的违章作业、违章指挥、违反劳动纪律而发生的各类事故所占比率很高;据有关统计,在已经发生的各类事故中,由于人员“三违”引发的占到75%左右;其中,仅因操作工开错阀门或没有及时关闭阀门而引发的事故就有多起,并都造成了很大影响;而这些由“三违”引发的事故,多数表现为设备的破坏;以设备破坏为表面现象的事故,大约也占到了70%以上;2006年12月5日抚顺市液化气公司因为操作工没有及时关闭放水阀门,致使49吨液化气泄漏,周围地区就象笼罩在大雾中一样;抚顺市紧急采取措施疏散人员,并将该地区隔离才没有引发更大的事故;1997年6月27日,北京东方化工厂罐区,在收油时操作工开错阀门,致使石脑油大量外溢,遇明火引发爆炸及两次后续爆炸;此次事故共有9人死亡、39人受伤,直接损失亿元人民币,造成该厂几乎全部主要装置停产10个月;1988年高桥石化的液化气罐区,因为操作工没有及时关闭切水阀门,致使液化气大量泄漏;泄漏出的液化气沿管沟流到工厂外的民工居住地,遇明火引发爆炸,造成多名人员伤亡;约十年前,荆门石化原油罐区连续两年跑损原油事故,其中一次是也是由于因为操作工没有及时关闭放水阀门,致使原油大量泄漏,并污染了下游水库;某企业一套装置在开车过程中,操作工点炉子,违反操作规程,在没有进行炉膛气体成分的分析之前,就去点火,结果引起炉膛爆炸;某企业一套装置,泵出口因物料结焦而堵塞,为赶生产任务,没有将装置内的油全部退出,也没有切断检修部位与系统的连接,就开始检修,结果把焦捅掉后热油冒出把检修工烫死了;东北某厂酸性水系统进行防冻排液操作,操作工打开切水阀门后忘记关阀门,导致硫化氢气体沿地沟流进操作工休息间,4人死亡;某化肥厂包装机发生故障停车,操作工正在处理;班长未和操作工打招呼就进入机器内查看,操作工处理完后立即开机,结果将班长挤死在包装机内;1973年10月23日18时13分,江苏某化肥厂造气车间造气工段由于操作工操作失误,,加之安全阀、压力表失灵,造成煤气发生炉夹套内满水、超压破裂,夹套内的水进入煤气发生炉内,造成炉体爆炸,当场炸死3人;1989年2月17日14时38分,江西省鹰潭市某橡胶厂,胶鞋二车间一台规格为Φ1.7米×4米的硫化罐在使用过程中,由于当班负责人违章指挥、操作工误操作发生爆炸;3名临时工死亡,伤8人;1977年6月2日14时35分,某炼油厂研究所中型工厂用汽油清洗地面,遇明火发生汽油爆炸事故,死亡14人,轻重伤40人;1999年7月30日上午7时40分,江苏省靖江市磷肥厂四氧胺车间工人用锤子锤打设备,敲击产生的火星引爆了混合气体发生爆炸,500平方米的车间被炸塌,重伤3人,其中1人因抢救无效而死亡; 1991年10月8日6时50分,某化工厂中试室操作人员违反了加料操作工艺,同时没有按规定调好安全阀的起跳压力,也没有按规定定好爆破片压力;一台生产高分子聚醚的100升高压反应釜由于超温超压突然发生爆炸,三名操作人员当场被炸死;1993年10月21日下午3点,金陵石化炼油厂油品分厂操作工在进行10000ms汽油罐出循环调合时,误开阀门,造成汽油罐浮顶被顶破;汽油大量外冒,油蒸气遇明火爆炸燃烧,燃烧面积达;江苏、上海、安徽三省市12个城市共动用了187辆消防车,军警民6000余人联合作战,经过17小时的扑救,大火于次日上午11时15分被扑灭,2人死亡;1996年7月,某有机化工厂乌洛托品车间进行粗甲醇直接加工甲醛的技术改造;7月30日15时30分左右,在进行焊接作业时,因没有与甲醇计量槽完全隔绝,电火花掉落在进料管敞口处,引燃了甲醇计量槽内的爆炸物;两名焊工当场因爆炸、灼烧致死,在场另有5人受伤、6人死亡;在救火过程,因泡沫灭火器底部锈蚀严重而发生爆炸,有1人致死;2001年9月6日下午2时02分,茂名石化公司北山岭油库工人对阀室的管线进行检修时,不小心引燃了地上的残油,导致油库的油泵房突然起火,造成茂名市自1976年以来所发生的最大的同类型火灾;该油库内共有12个大油罐,原油总储油量60万吨;共出动29台消防车、近200名消防官兵;于下午4时30分左右,基本控制了火势;5时50分左右,大火被彻底扑灭;火灾发生后,周围约二万居民需紧急疏散、学校全部停课;1997年5月4日9时许,长寿化工总厂工程公司安装队在污水处理车间进行乙醛污水配管的扫尾工作;当时该厂氯丁橡胶生产线正在开车,安装队未采取任何防范措施盲目动焊,11时30分引发火灾;扑救过程中,一号调节池发生爆炸,参加灭火的7名厂专职消防人员和5名污水车间职工牺牲,6人受轻伤;江苏省盐城市射阳县盐城氟源化工有限公司是2002年盐城氟都化工有限公司与德国CCI公司成立的中外合资企业,2006年7月28日,由于企业违章指挥,违规操作,现场管理混乱,边施工、边试生产;操作工人操作错误导致氯化反应塔发生爆炸;死亡22人,受伤29人,其中3人重伤;据估算,氯化反应塔物料的爆炸当量相当于406千克梯恩梯TNT,爆炸半径约为30米;2006年7月27日7时57分,中外合资上海远大过氧化物有限公司四万吨/年双氧水生产装置在试生产过程中因操作不当发生爆炸并引起燃烧事故造成4人受伤;7时59分消防部门接警后迅速出动,赶赴现场控制火情,火灾于9时50分被扑灭;2006年8月7日下午3时许,天津宜坤精细化工科技开发有限公司硝化车间反应釜发生爆炸事故并引起火灾,一小时后火被及时扑灭;事故造成9人死亡,3人受伤;据报道,是由于操作不当引起事故的发生;2002年12月14日,张家口市宣化钢铁公司焦化厂值班人员在将液态萘冷却为固态萘的过程中,发生误操作,造成液态萘温度升高自燃,引起火灾;当时火势非常凶猛,火苗窜至几十米高,在约600平方米的厂区内迅速蔓延开来,厂房的房顶已被大火吞噬,墙体倾斜;而且该厂堆放的十几吨固体萘、煤气管及沥青反应堆也已燃烧;1988年4月21日15时35分,吉林省辽源市石油化工厂环氧化物工段皂化岗位1名女工操作中严重违反操作规程,大量氮气进人三塔釜残罐,造成此罐超压罐为非压力容器发生开裂,罐内环氧丙烷、环氧乙烷喷出时摩擦起火造成爆炸,并引起大火,事故的直接责任者当场死亡,2004年9月,德克萨斯城炼油厂几名工人在没有进行减压处理的情况下试图打开一个热水管道的阀门,结果过热蒸汽大量涌出,导致2名工人死亡,1人严重烫伤;2003年9月12日,锦州石化公司300万吨/年常减压装置检修后进行开车,17:10分在减压炉点火时,因违反规定,管理混乱而发生闪爆事故;事故造成3人死亡、1人重伤、5人轻伤的严重后果;2004年12月30日14时20分左右,吉化化肥厂合成气车间气化工段由于当班操作工严重违章,没有认真监盘,填写“假记录”,操作失控,导致过氧及炉温持续升高,在终洗塔后部形成氧气积聚,与合成气中的高浓度氢气及一氧化碳混合,形成爆炸混合物,发生爆炸;3、设备损坏动设备或静设备或因其质量不符合工艺生产要求造成设备损坏,或在长期使用过程中由于磨损或腐蚀造成设备损坏,都可引起继发的火灾爆炸等事故设备质量有问题,可能是制造时产生的,也可能是设计有问题;因此,我们国家对承压静设备的设计制造有严格的规定,只有具有相应资质的设计单位和制造单位才能进行设计或制造;所有承压设备,如耐压容器、锅炉等必须经过国家监管部门检测合格发放使用证以后才能投用;在一些企业中,对设备的质量问题十分重视;对于所有新建设的动设备,在安装以前都要进行解体;即拆开来进行彻底检查,并更换密封垫片;多年实际工作证明,在进行设备的解体时经常发现设备内有异物、有砂眼、用材不当、安装错误、缺少部件等等不可忽视的问题进口设备照样出问题,需要逐一解决,以消除安全隐患;在石油、化工行业中,由于设备出问题而引发的事故,在事故总数中所占比例也很大;某企业常减压装置,因一接头损坏,造成瓦斯泄露,引发大火;这既是因设备损坏引起的事故,也是操作工未及时进行巡回检查而引起的事故,但也有一些偶然性;某企业的一台高压泵,在泵体有一个暗砂眼,在解体检查时没有发现;运转一段时间后,高温油料从砂眼哧出,引起大火;某厂原油罐的蒸汽加热盘管破裂,造成原油罐突沸外溢而着火,直到把原油烧光为止;1979年12月18日,吉林市煤气公司1台400立方米液化气球罐开裂,76秒钟内扩散至40万平方米;在200米处遇火源发生爆炸,造成36人死亡、58人受伤的惨剧;这个事故是由于液化气球罐的罐体焊接质量不良引起的,为此,进行了一次全国范围的液化气球罐大检查,不少液化气球罐停用;1998年3月516时30分,西安市煤气公司液化气一个400立方米球罐根部的球阀损害液化气外泄;18时40分发生闪爆;后又在一个小时内发生两次闪爆,导致在现场进行抢险的四十多人伤亡,其中消防官兵牺牲7人、液化气站职工牺牲5人;爆炸并引燃百米之外的棉花垛;1989年,美国休斯顿一石化公司乙烯管线破裂,发生乙烯泄漏;共泄漏吨,遇明火后发生了相当于级地震的爆炸;死亡33人、伤130人,损失亿美元;2006年12月9日早上6时21分,灯塔市辽阳华兴化学品有限公司导热油锅炉车间存有吨导热油的3号炉发生泄漏,泄漏出来的290多度的导热油遇到空气后猛烈燃烧;经过数十名消防队员奋力将火扑灭,避免了一场爆炸事故;某企业规定,每三年对设备进行一次大规模检修;2007年3月9日,在距规定的检修时间还差6天时,常减压蒸馏装置的原油和轻油换热器阀门因密封垫老化于8时25分发生泄漏,高温高压油品喷出,引发火灾,着火面积约200平方米;最近,有两个企业的新建装置在开车过程中均因管道密封破损,热油泄漏,引起火灾;这两个企业的建设项目均是由工程公司总承包建设的,工程公司毕竟不是业主,责任心及经济利益都可能影响工程质量;2007年5月29日晚7时57分,延川县永坪炼油厂Ⅱ套催化装置换热器法兰发生泄漏,造成着火事故,一人死亡,一人受伤;2007年6月11日晚8时38分许,位于宜昌市开发区的宜化股份公司尿素事业部合成氨生产线发生爆炸;爆炸原因初步确定为该公司合成氨1号、2号系统合成工段热交换器顶部发生煤气泄漏,泄漏的高压气体与周围空气和阀门等产生摩擦导致空间爆炸,引发燃烧;茂名石化和沧州炼油厂两个企业,都发生过延迟焦化装置因高温重油管线用错材质,造成腐蚀泄漏,引发大火的事故;2002年2月23日,农历正月十二,辽阳石化聚乙烯新线开车;7时20分,新线发生了剧烈爆炸;结果造成8人死亡,1人重伤,18人轻伤;整个“”事故调查前后历经半年的时间,而事故善后工作一直持续到2006年;经过深入的事故调查取证分析,认定这起事故发生的直接原因是一块不合格的玻璃视镜在开车过程中破裂,导致大量的乙烯气体瞬间喷出,又被引风机吸入沸腾床干燥器内,与聚乙烯粉末、热空气形成的爆炸混合物达到爆炸极限,被静电火花引爆,发生了爆炸;2006年6月28日,兰州石化公司炼油厂第二套催化裂化装置中的40万吨气体分馏装置因507换热器盖头介质为液态烃发生泄漏引起火灾爆炸事故,并且引燃旁边的1个25立方米的液化气贮罐;造成1名消防队员壮烈牺牲、10名队员受伤;4、自动控制系统失误引发的事故此处拟举一个钢铁行业的例子;2006年10月30日20时,重庆钢铁公司在煤气管网上进行焊接施工;由于电焊机的接地线直接搭接在管网上,而煤气管网上的压力测试仪表的抗干扰能力不强;电焊机的强电磁干扰了煤气压力测试仪表,误报出系统压力超高的信号;致使自动控制仪表按系统压力超高进行了自动动作,将煤气紧急快开阀门打开,造成煤气泄漏大约1万1千立方米的重大事故5、由于管理不善、违章指挥而造成的事故此类事故易发生在建设过程和装置检修过程中,在投产后也发生过;如某厂一装置发生波动,操作工正在处理;按规定管生产的副厂长只应是一个指挥者,不能自己动手,但这个副厂长觉得自己干过这个岗位的操作,十分熟悉情况;来到现场后看了看,未跟当班操作工打招呼,就自行启动了核心设备,导致该设备报废;某厂在道路施工时,施工机械挖坏地下电缆,造成大面积停电;事故发生的原因是,电力管理部门和施工部门衔接不够而引起的;吉林石化松花江污染事件,原本是操作人员违规操作而引起的一起爆炸事故,但因没有设立必要的水体防护设施,也没有制定相应的应急处理预案,导致松花江被污染的严重事件;1974年8月21日,北京石油化工总厂所属的向阳化工厂,苯酚丙酮车间氧化岗位321贮罐发生爆炸事故,造成死亡职工13人,伤22人;在这次爆炸事故前,321贮罐曾经发生过几次事故,被迫停过产;但是均没有引起该厂领导的高度重视,没有采取相应的防范措施,以致酿成了这次重大爆炸事故;2006年8月7日,天津一化工厂发生爆炸,车间被夷为平地;据新华社报道,爆炸至少造成7人死亡,3人受伤,2人下落不明;据称,此次爆炸可能是由于生产车间内的酒精和香精管理不善造成的;2006年7月30日上午,安徽滁州来安县县城西面的金邦医药化工有限公司甲醇钠生产车间因原料金属钠保管不善发生火灾,几百个平方的厂房燃起熊熊大火,浓烟遮蔽了附近方圆几公里的天空;由于甲醇钠易燃,且遇水分解成甲醇和剧毒的氢氧化钠,来安县城被迫疏散了七八千群众;最后在从南京、合肥、蚌埠、马鞍山等地驰援的消防官兵的奋力扑救下,历经7小时才将火势扑灭;2001年9月21日法国南方城市图鲁兹AZF化工厂发生爆炸,据外电报道是由工厂库存的200吨到300吨硝酸铵管理不善造成的;据24日的最新统计,死亡人员上升到29人,受伤人员总数2442人,其中留住医院治疗782人;爆炸毁坏住房约2万套,毁坏小学、幼儿园69所,其中3所学校完全被毁,1万名儿童近期将无处上学;毁坏中学18所,毁坏大学2所,同时受损的还有体育场馆3座,剧院1座,音乐厅2座,医院1所,商店数千家,其中3家大型商场完全被毁;此外,位于图鲁兹南部工业区的所有企业都受到程度不同的破坏,占全市公交车辆总数四分之一约100辆公交车受损;这起法国历史上“罕见”的大爆炸,给当地居民带来了极大恐慌和心理压力;6、静电某厂在给一汽车装汽油时,因产生静电引发爆炸;某厂一台轻汽油罐,内壁防腐涂料导电不良,与内浮盘的橡胶密封圈因摩擦产生静电,引起内浮盘上的油气起火爆炸;7、雷击1989年8月12日黄岛油库因库内钢筋混凝土罐遭受雷击,发生特大火灾爆炸事故;大火燃烧了104个小时才完全扑灭,烧掉原油36000吨,烧毁油罐5座,65人受伤,14名消防干警和5名油库职工牺牲;来不及撤退的8辆消防车、l辆指挥车全都葬身火海;共疏散了1800多户、l万余人,烧毁民房4000多平方米,毁坏路面2万平方米;这场大火燃烧的高温、水域的污染、爆炸的震动,使万尾名贵的黑鱼、近3000只水貂死亡,5200亩虾池、1160亩贻贝、万亩滩涂上成亿尾鱼苗死亡;在燃烧、爆炸中,外溢流人胶州湾水面的原油估计有600多吨,黄岛四周的102公里的海岸线受到严重污染;黑乎乎的原油还扩散到青岛市区沿岸;由于钢筋混凝土罐,既容易积聚静电,又易遭受雷击;而且当发生火灾时,对钢筋混凝土罐难以进行冷却,也无法判断罐内液面高低;此次事故发生后,全国范围内开始将混凝土罐、砖罐全部更换为钢罐,以免此类事故的发生;武汉市黄陂县石油总公司横店石油储库1998年7月13日下午4时10分遭直击雷击,造成库区4号储罐起火爆炸,烧毁0号柴油125t及1000m3柴油罐一座;美国当地时间,2007年4月27日中午,俄克拉荷马州温尼伍德炼油厂因雷击中一个轻油罐引发大火爆炸,大火蔓延到柴油罐;因柴油没有烧光,一直到29日晨大火仍未扑灭;在多雷地区,因雷击而停车停工的事故每年都有发生;8、其它因素南方某企业的电力电缆,被老鼠咬坏,引起电缆爆炸,造成大面积停电;2004年2月18日,一辆载满硫磺、汽油和化肥的火车在伊朗东北部发生出轨和爆炸事件,295人死亡、350人受伤;剧烈的爆炸将铁路沿线的五座村庄几乎夷为平地;在距离爆炸地点10公里处,几乎所有房屋的玻璃窗都被震碎,而在距离爆炸地点70公里的地方也能感觉到明显的震动;据报道,是由于附近发生了一次级地震颠覆了列车,引发易燃货物的燃烧爆炸;9、不明原因有一些事故发生后一直未能找到其原因;如60年代末,大庆石化厂我国第一套自行设计自行建设的高压加氢装置发生爆炸,死亡数十人;当时是先发生了一个小事故,从厂长、总工程师、技术科干部到车间干部数十人全都到现场处理事故,结果发生了第二次爆炸,使现场人员全部死亡;由于参与第一次爆炸原因调查的人员全部死亡,再加之正处在文化大革命时期,一切源于阶级斗争致力于抓内外阶级敌人,致使后来对事故发生的直接原因没有明确的结论;1973年,石油化工科学研究院发生爆炸死亡一人,后来发现是一个高压氮气瓶发生了爆炸;很多单位都参与了调查,但未能找出引发事故的直接原因;10、人为破坏2004年4月24日22时许,中国石油化工股份有限公司山西运城石油分公司半坡油库甲区6号大型储油罐发生特大火灾,造成直接经济损失325万元;根据公安部调查结果,是油库职工在值班期间相互勾结,从油库的计量孔往外倒油引发静电起火导致火灾;。

加氢事故案例和事故处理预案一、事故案例案例一:火炬冒烟事故分析事故经过:2006的年10月23日2:23加氢主操作发现脱硫塔顶压控由0.61Mpa骤降至0.28Mpa,初步判断为仪表压控远传失灵,于是改自动为手动操作,并联系仪表处理。

7:35脱硫塔顶安全阀起跳,脱硫塔顶温109℃开始迅速上升,至7:45开至200℃,火炬开始冒黑烟。

8:35脱硫塔顶压控远传仪表修复后,火炬停止冒黑烟。

事故原因:由于天气变冷,塔内形成的部分胺盐附着在仪表测点上,造成仪表远传失灵,致使现场实际压力值与远传显示压力值不符,造成现场安全阀起跳,塔顶大量轻组份从安全阀泄至火炬,造成火炬冒黑烟。

因此脱硫塔顶压控仪表失灵造成此次事故的直接原因。

预防措施:1、加强仪表巡检,做好仪表检查工作,该加保温伴热煌加保温伴热。

2、加强员工培训和业务学习,提高职工事故所处理能力。

3、发现问题各单位全力配合查原因,并将所采取措施做好交接班。

事故性质:非责任事故。

事故损失:导致火炬持续冒烟1小时。

处理意见:鉴于此次事故属于非人为因素造成,不与经济处罚,精制车间要组织加氢岗位全员进行学习,以预防此类事故发生。

案例二:精制柴油闪点不合格事故分析事故经过:31日8:00精制柴油采样初馏点133℃,闪点33℃,白班调度立即通知加氢岗位进行调整,至11:00精制柴油闪点分析62℃,装置正常。

事故原因:5:00左右加氢当班操作工发现重沸炉温度下降,以为油品质量发生变化,随即电话询问油品泵房加氢原料时否改罐,得知加氢原料并未改罐后并未将这一情况通知调度,调整不够及时,导致分馏塔底温度最低降至229℃,8:00精制柴油闪点不合格。

防范措施:操作工加强业务学习,装置出现波动时能准确判断,迅速处理,要有责任心,装置出现波动时及时联系调度,协调处理。

处理意见:本次事故为一般操作事故,当班操作工对事故认识较深刻,根据工艺管理相关规定扣罚当班操作工50元。

希望其他职工引以为戒,防止类似事故发生。

一、事故经过2005年3月3日,大庆石化分公司炼油厂装运车间3名员工进行污油回收作业,操作过程是:将污油桶内的污油,回收到汽车槽车,然后倒入直径4.2米、罐体切线高度4.73米、容积60立方米的Z-4污油罐。

10时05分,操作人员在四栈桥站台西侧从汽车槽车向Z-4污油罐倒装污油时,Z-4污油罐突然发生爆燃,此后,汽车槽车后部爆裂烧毁,相邻的Z-3罐也发生爆炸。

污油流入装车栈桥地沟,引起地沟着火。

事故发生后,我公司立即启动了事故应急预案并立即向总部汇报,在消防部门、铁路部门的配合下,及时将火场附近已装满油品的45节罐车牵引到安全地带,用泡沫对地沟进行控制封堵,防止事故扩大。

10时45分火被扑灭。

在这次事故中,汽车槽车司机及在Z-4罐顶作业的操作工当场死亡,另一名操作工烧伤,直接经济损失249791元。

二、事故原因经现场勘查和目击者取证,排除了衣物静电、汽车静电和手机信号等引爆因素。

现场实测,检测油孔距离罐底高度为5米,槽车至Z-4污油罐罐壁最近距离为1.5米,检测油孔距离罐顶为0.3米,距离罐壁为0.9米,罐顶护栏高度为1.3米。

根据伤者刘春江叙述,确认从泵出口到Z-4罐共接了两根软胶管,总长10米。

经计算,输油管口距离罐底为2.22米,此时Z-4罐内液位低于2.22米。

即,输油管口没有插入罐底,也没有插入液面以下。

(一)事故的直接原因经过认真的调查和分析,调查组确认,这起事故发生的直接原因,是作业人员违反国家《防止静电事故通用条例》、大庆石化公司《防雷、防静电安全管理规定》和车间《汽车油罐车收/倒油工作指导卡》的要求,在用车载泵向污油罐倒污油时,倒油胶管出口未插入污油罐液面,就喷溅卸油,导致污油与空气摩擦产生静电,引燃罐内气体,发生爆炸。

(二)事故的主要原因这起事故暴露出大庆石化分公司部分基层单位安全生产基础管理工作还存在薄弱环节,特别是辅助生产环节在安全生产操作规程执行上,存在着“要求不严、落实不到位”的严重问题,也暴露出以下问题:一是污油储罐设计存在缺陷。

大庆石化公司闪爆事故文件管理序列号:[K8UY-K9IO69-O6M243-OL889-F88688]2007年6月12日2时39分,大庆石化公司炼油厂催化重整装置氢压机厂房发生闪爆着火事故,造成循环氢压缩机J-203中体断裂,曲轴箱、南侧入口缓冲罐及部分仪表、电缆损坏,氢压机厂房受损。

一、事故装置简介大庆石化公司炼油厂催化重整装置于1965年建成,原设计能力为10万t/a。

经过两次大的技术改造,2002年10月,在原有2台循环氢压缩机的基础上,新增1台循环氢压缩机,采用两开一备方式运行。

现催化重整装置由30万t/a催化重整、12万t/a抽提装置联合组成,以初顶石脑油、加氢裂化重石脑油为原料,主要产品有石油苯、高辛烷值汽油调和组分。

副产品有抽余油、氢气、轻汽油、戊烷油和瓦斯。

二、事故经过2007年6月12日2时33分左右,催化重整装置压缩机工陈某听到运行的循环氢压缩机J-203声音异常,立即汇报当班班长张某。

张某带领二操作董某、刘某赶到压缩机厂房,确认声音异常后,决定立即切换备用压缩机J-202。

同时,陈某到隔音室联系钳工。

操作工刘某在打开J-202入口阀门后(2~3圈),听到J-203附近出现异常声音,班长决定将J-202入口阀门关闭,此时J-203异常声音突然增大。

班长张某意识到已经无法进行机组切换,且现场极其危险,马上组织二操作董某、刘某撤离压缩机厂房。

3人跑步回到操作室后,对装置进行紧急停工处理。

2时39分,压缩机厂房发生闪爆着火。

三、事故原因1.直接原因切换备机J-202时,采用氢气直接置换空气,机内压力升高后,空气窜入正在运行的J-203南侧入口缓冲罐内,导致该缓冲罐内发生爆燃,氢气泄漏,造成压缩机厂房闪爆着火。

2.间接原因压缩机J-203入口缓冲罐、入口法兰螺栓存在严重制造缺陷及入口法兰垫片使用错误,导致入口缓冲罐内发生爆燃后,罐体焊缝开裂、入口法兰螺栓拉断,发生氢气泄漏。

压缩机本体存在严重缺陷:(1)J-203入口管法兰断裂螺栓金相分析表明,断裂螺栓有原始疲劳裂纹,其中一条螺栓已有很深的疲劳裂痕,只有线性连接。

编号:AQ-BH-05498( 文档应用)单位:_____________________审批:_____________________日期:_____________________WORD文档/ A4打印/ 可编辑大庆石化10.27硫磺装置酸性水罐爆炸事故反思Reflection on explosion accident of sour water tank in Daqing Petrochemical 10.27 sulfur plant大庆石化10.27硫磺装置酸性水罐爆炸事故反思备注:每次经过学习之后总想着把自己学习到的经验记录下来,这会在潜移默化中濡染到生活中的其他事情,做事更加具有目的性,做事更加具有连贯性,不再是一股脑去做,步步摸棋。

2004年10月27日,我公司炼油厂硫磺回收车间发生重大火灾爆炸事故,造成7人死亡,直接经济损失192万元。

这起事故是大庆石化历史上少有的一起重大亡人责任事故,也是集团公司、股份公司2004年发生的最严重的事故之一。

事故给遇难员工及家庭带来了灾难,也给企业造成了严重的负面影响,教训十分深刻,代价十分惨痛。

事过好多年,我们回顾和反思这起事故,依然刻骨铭心,终生难忘。

一、事故的经过2004年10月20日,我公司炼油厂硫磺回收车间新建投用仅87天的酸性水汽提装置原料水罐V403罐顶与罐壁之间焊口开裂,造成装置停产。

为尽快恢复生产,炼油厂把修复工作委托给大庆石化总厂工程公司第一安装工程公司。

修复过程要将连接原料水罐V402与V403的平台及管线拆除。

10月27日8时,施工人员在车间的指导配合下,用吊车将连接V402和V406的管线吊起,管工将盲板放入法兰内,并在盲板与上法兰之间放入一根焊条以备吹扫,随后车间用氮气对该管线进行了吹扫。

8时30分,车间开具了用火票。

8时45分,吹扫完毕后,管工将法兰螺栓紧固。

9时20分左右,施工员到车间领取火票,并送给V402罐顶的气焊工。

2004 年10 月20 日,大庆石化分公司所属二级单位炼油厂的硫磺回收车间,64 万吨/ 年酸性水汽提装置V403 原料水罐发生撕裂事故,造成该装置停产。

为尽快修复破损设备,恢复生产,炼油厂机动处根据大庆石化分公司与大庆石化总厂《关联交易合同》,把抢修作业委托给大庆石化总厂工程公司第一安装工程公司。

该公司接到大庆石化分公司炼油厂硫磺回收车间V403 原料水罐维修计划书,安排下属的四分公司承担这次修复施工作业任务。

维修过程中,修要将V 4 0 2 与V 4 0 3 的连接平台吊下。

10 月27 日8 时,四分公司施工员带领16 名施工人员到达现场。

8 时20 分,在炼油厂硫磺回收车间设备主任。

设备人员等人员的指导配合下,施工人员带领两名管工开始在V402 罐和V402 罐连接管线,管工将盲板放入法兰内,并在盲板与上法兰之间放入一根电焊条以备吹扫,硫磺回收车间设备员随后指挥对该管线用氮气进行吹扫。

8 时30 分,硫磺回收车间开具了二级用火票。

8 时45 分,吹扫完毕后,管工将法兰螺栓紧固。

9 时

20 分左右,施工员到硫磺回收车间安全员处取回火票,并叫人把火票送给V402 罐顶气焊工,同时硫磺回收车间设备主任、设备员、监火员和操作工也到V402 罐顶。

9 时40 分左右,气焊工开始在V402 罐顶排气线0.8 米

处动火切割。

9时44分,管线切割约一半时,V402 罐发生爆炸着火。

爆炸导致 2 人当场死亡、 5 人失踪后找到遗体,造成直接经济损失19 2.27万元。

二、事故原因

经事故调查组认定,这是一起重大安全生产责任事故。

(二)事故的直接原因V402 原料水罐内的爆炸性混合气体,从由与V402 罐相连接的DN200 管根部焊缝或V402罐壁与罐顶板连接焊缝开裂引起泄漏,遇到在V402 罐上气割DN200 管线作业的明火或飞溅的熔渣,引起爆炸。

(三)事故的主要原因

大庆石化分公司方面的主要问题

1)违反用火安全管理制度规定,违规开具用火作业票。

炼油厂硫磺回收车间在

10 月27 日事故当天开

具的二级用火作业票,用火地点是“V403平台上”用火目的是“V403平台上管线拆

除” V403平台也可视为

V402平台(或称共用平台),修复施工中要拆除V406罐上的连带管线,尤其是拆除连接V406和V402罐的DN200

管线必然要到V402 罐上施工,因此,此火票对用火气割V402 罐DN200 管线作业是有效的。

硫磺回收车间在开

具用火作业票时,作业现场盲板尚未加装完毕,动火点V402 罐物料尚未清退,也未对动火地点进行有毒有害

及易燃易爆气体采样分析,用火作业更没有及时向炼油厂安全环保处汇报,在这种情况下开具动火作业票允许动火,是违反大庆石化分公司《用火安全管理制度》和炼油厂安全环保处制定的《后85 天安全生产保证措施》。

按大庆石化分公司《用火安全管理制度》规定此处用火应为一级用火,在厂安全环保等四个职能部门未组织检查验收确定的情况下,车间自行认定用火等级为二级,签批二级用火作业票,违反了大庆石化分公司《用火安全管理制度》的规定。

上述问题暴露出炼油厂硫磺回收车间在用火管理上混乱,存在严重问题。

(2)施工现场安全管理措施不到位,监督管理工作不力。

10 月24 日在V403 罐物料尚未倒空、置换工作

还未完成,现场存在有毒有害及易燃易爆气体的情况下,硫磺回收车间就曾先后组织施工单位进行了检维修作业的准备工作,违反了大庆石化分公司《装置停工检修安全管理规定》4 .3 条规定。

10月27日早8时左右,在炼油厂安全环保处监测站对V403关于毒有害气体取样检测前,硫磺回收车间就

违规开岀了“V403罐内有限空间作业票”允许大庆石化总厂工程公司第一安装工程公司四分公司作业人员进入

V 4 0 3 罐内作业施工。

硫磺回收车间有关人员10 月27日开具的“二级用火作业票”,开具时间为当天上午8:30 分,实际动火时

间是9:40 分左右,动火时超过采样分析限定时间。

另外,炼油厂硫磺回收车间只要求安环处监测站对V403罐内有毒有害气体及易燃易爆气体进行了采样分析,而没有要求对动火地点进行有毒有害及易燃易爆气体采样分析,违反了《用火安全管理制度》规定。

硫磺回收车间10 月26 日决定用吊车把V406 罐和V407 罐吊到地面。

事发当日,在吊车违章吊拉连接V406 和V402 罐之间DN200 管线加装盲板时,硫磺回收车间现场管理人员没有履行《大庆石化关联交易安全生产合

同》规定,“向乙方明确施工作业区的范围,危险点源及安全管理要求监督的责任,发

作业过程中,甲方和乙方之间又相互

现三违行为,应及时劝阻和制止,并向上级反映的义务”。

对施工作业现场管理不够,

对现场违规作业监督没有到位。

(3)没有认真执行落实“四不放过”原则,检维修方案有漏洞、不完善。

大庆石化分公司及其炼油厂有关领导和机动设备部门没有认真执行落实“四不放过”原则,V403 罐发生撕裂事故后,在事故原因尚未查明的情况下,就开始组织修复施工,属违章指挥。

在制定《V403 罐抢修方案》和施工作业风险评价时,没有充分考虑V402 罐存在的风险。

在组织实施中,炼油厂有关领导和机动设备部门参与力度不够,对硫磺回收车间制定的检修方案没有进行及时的跟踪、指导。

(4)对施工单位施工方案、特种作业人员资格审查把关不严,监督不到位。

硫磺回收车间在安全检修工作环境和条件尚不具备,施工单位施工方案和风险评估报告未获审核批准的情况下,允许施工方进入现场施工,炼油厂机动设备部门也未加制止,违反了检修安全管理的有关规定和关联交易安全生产合同。

炼油厂安全环保部门和硫磺回收车间对施工单位气焊工无证上岗作业的情况失察,对进厂施工的特种作业人员资格的审查监督工作不到位。

(5)安全生产工作的各项规章制度执行不到位,在基层车间落的不实。

硫磺回收车间酸性水汽提新装置

开车以来,运行一直不太平稳,10月20日V403罐发生撕裂事故后,大庆石化分公司各级有关领导虽然先后到

过现场,提出过意见和要求,但对受V403 罐撕裂影响而发生局部损坏的V402 罐可能造成的危害和影响重视不够,认识不足。

炼油厂及其硫磺回收车间在未查明事故原因的情况下就组织人员抢修,“重生产,轻安全”的现象不同程度存在,“ 安全第一” 思想树立的不牢。

大庆石化分公司虽然制定了一系列安全管理制度,但在执行落实上,主要领导及分管领导对所属基层单位安全工作抓得不够严细,对基层单位安全管理监督不到位;相关部门和基层单位还存在职责履行不到位、管理存在盲区、监督检查不严格等诸多问题。

大庆石化总厂方面的主要问题

10.27事”故中,大庆石化总厂工程公司四分公司动火人、

1)违反火票办理程序,执行用火制度不严格。

看火人,未在火票相应栏目中签字,而由施工员代签。

在动火点作有毒有害及易燃易爆气体采样分析,动火作

业要求具备的各项措施还没有完全落实到位的情况下,不加拒绝的盲从进行动火作业,,没有履行相互监督的责任,没有严格执行大庆石化总厂工程公司的《动火作业管理制度》和“四不用火”规定

(2)违反起重吊装作业安全管理规定,吊装作业违章操作。

“10.27 ”事故发生前,吊车在施工现场起吊

DN200 管线时,一端与V406 罐相连,另一端通过法兰与V402 罐相连,在这种情况下起吊,违反了《起重吊装

作业安全规定》,属违章作业

(4)现场特种作业人员无证上岗,安全培训工作有漏洞。

“10.27事”故中,在V402 罐顶动火切割DN200

管线的气焊工,没有“金属焊接作业操作证”,属无证上岗。

四分公司没有将架子工纳入特种作业人员管理,未做到持证上岗,违反了第一安装工程公司《安全教育管理制度》3.5 条规定。

部分参加V403 罐施工的架子工只有小学文化程度,第一安装工程公司《外用工使用管理暂行办法》,没有按照国家有关“特种作业人员必须具备初中以上文化程度”的规定,制定针对特种作业人员所应具备文化程度上的要求内容,规章制度又不完善的地方。

此外,施工人员工作素质和安全意识低下,自我保护意识差,不维护应有权利,工作盲从;部分施工人员没有按规定使用劳动防护用品等现象的存在,暴露出第一安装工程公司的安全教育和培训工作薄弱。

(5)安全管理制度在基层不落实,监督管理不到位。

大庆石化总厂工程公司第一安装工程公司四分公司在检维修项目安全施工方案未获批准情况下,就进入施工现场作业,违反了大庆石化分公司《进场施工作业队伍安全管理规定》。

大庆石化总厂及其工程公司虽然制定了一系列安全管理规章制度,但相关职能部门和基层单位并没有认真执行落实,工作抓的不实,主要领导及分管领导对所属基层单位的安全工作抓得不够严细,“重生产,轻安全”的现象不同程度存在。

相关职能部门和有关领导对基层单位的安全监督管理不到位,特别是在外用工使用、安全教育培训、特种作业人员管理、工程施工管理、相互监督、工作检查上还存在很多亟待解决的问题,“以人为本” 、“ 安全第一” 的思想树立不牢。