油漆需检测的项目及检测标准

- 格式:doc

- 大小:117.00 KB

- 文档页数:6

性能检测标准1 附着力"漆膜附着力测定法"〔GB/T 1720-1979 〔1989 〕〕"色漆和清漆拉开法附着力试验"〔GB/T 5210-2006 〕〔ISO 4624:2002 〕"色漆和清漆漆膜的划格试验"〔GB/T 9286-1998 〕"用胶带试验测定附着力"〔ASTM D3359-2008 〕2 外观和透明度"清漆、清油及稀释剂外观和透明度测定法"〔GB/T 1721-2008 〕3 颜色"清漆、清油及稀释剂颜色测定法" 〔GB/T 1722-1992 〕"透明液体加氏颜色等级评定颜色第1 局部:目视法"〔GB/T 9281.1-2008 〕/ (ISO 4630-1:2004)"透明液体以铂- 钴等级评定颜色第1 局部:目视法"〔GB/T 9282.1-2008 〕/ (ISO 6271-1:2004)"透明液体的颜色〔铂钴法〕"〔ASTM D1209-2005 〕4 粘度"涂料粘度测定法"〔GB/T 1723-1993 〕"胶粘剂粘度的测定"〔GB/T 2794-1995 〕" 涂料黏度的测定斯托默黏度计法"〔GB/T 9269-2009 〕5 流出时间"色漆和清漆用流出杯测定流出时间"〔GB/T 6753.4-1998 〕6 细度"涂料细度测定法"〔GB/T 1724-1979 〔1989 〕〕"色漆、清漆和印刷油墨研磨细度的测定" 〔GB/T 6753.1-2007 〕〔ISO 1524:2000 〕7 不挥发物含量"色漆、清漆和塑料不挥发物含量的测定" 〔GB/T 1725-2007 〕/ 〔ISO 3251:2008 〕"胶粘剂不挥发物含量的测定"〔GB/T 2793-1995 〕"建筑防水涂料试验方法"〔GB/T 16777-2008 中5 〕8 遮盖力"涂料遮盖力测定法"〔GB/T 1726-1979 〔1989 〕〕9 枯燥时间"漆膜、腻子膜枯燥时间测定法"〔GB/T 1728-1979 〔1989 〕〕"涂料外表枯燥试验小玻璃球法"〔GB/T 6753.2-1986 〕"建筑防水涂料试验方法"〔GB/T 16777-2008 中16 〕10 摆杆硬度"色漆和清漆摆杆阻尼试验" 〔GB/T 1730-2007 〕"色漆和清漆摆杆阻尼试验"〔ISO 1522:2006 〕11 柔韧性"漆膜柔韧性测定法"〔GB/T 1731-1993 〕12 耐冲击性"漆膜耐冲击性测定法"〔GB/T 1732-1993 〕"色漆和清漆—快速变形( 耐冲击性试验) 第1 局部:落锤试验( 大面积冲头) "〔GB/T 20624.1-2006 〕/ "色漆和清漆快速变形〔耐冲击性〕试验第1 局部:落锤试验〔大面积冲头〕"〔ISO 6272-1:2002 〕"色漆和清漆—快速变形( 耐冲击性试验) 第2 局部:落锤试验( 小面积冲头) "〔GB/T 20624.2-2006 〕/ "色漆和清漆快速变形〔耐冲击性〕试验第2 局部:落锤试验〔小面积冲头〕"〔ISO 6272-2:2002 〕"有机涂层抗快速变形〔冲击〕的试验"〔ASTMD2794-1993(2004) 〕13 耐水性"漆膜耐水性测定法"〔GB/T 1733-1993 〕"色漆和清漆耐水性的测定浸水法"〔GB/T 5209-1985 〕14 耐热性"色漆和清漆耐热性的测定"〔GB/T 1735-2009 〕"建筑防水涂料试验方法"〔GB/T 16777-2008 中6 〕15耐湿热性"漆膜耐湿热性测定法"〔GB/T 1740-2007 〕16 灰分"色漆和清漆颜料含量的测定第2 局部:灰化法"〔GB/T 1747.2-2008 〕(ISO 14680-2:2000)17 腻子膜柔韧性"腻子膜柔韧性测定法"〔GB/T 1748-1979 〔1989 〕〕18 稠度"厚漆、腻子稠度测定法"〔GB/T 1749-1979 〔1989 〕〕19 回粘性"漆膜回粘性测定法"〔GB/T 1762-1980 〔1989 〕〕20 耐磨性"色漆和清漆—耐磨性的测定—旋转橡胶砂轮法"〔GB/T 1768-2006 〕〔ISO 7784-2:1997 〕"涂料耐磨性测定落砂法"〔GB/T 23988-2009 〕"落砂法测定有机涂层耐磨性"〔ASTM D 968-2005 〕21 打磨性"涂膜、腻子膜打磨性测定法"〔GB/T 1770-2008 〕22 耐盐雾性"色漆和清漆耐中性盐雾性能的测定" 〔GB/T 1771-2007 〕〔ASTM B117-2007 〕23人工老化" 色漆和清漆人工气候老化和人工辐射曝露滤过的氙弧辐射"〔GB/T 1865-2009 〕"色漆和清漆涂层的人工气候老化曝露曝露于荧光紫外线和水"〔GB/T 23987-2009 〕"机械工业产品用塑料、涂料、橡胶材料人工气候加速试验方法"〔GB/T 14522-2008 〕"塑料实验室光源暴露试验方法第三局部:荧光紫外灯"〔GB/T 16422.3-1997 〕"硫化橡胶人工气候老化〔荧光紫外灯〕试验方法"〔GB/T 16585-1996 〕"建筑防水材料老化试验方法"〔GB/T 18244-2000 〕"塑料实验室光源暴露方法——第三部:荧光UV 灯"〔ISO 4892-3:2006 〕"色漆和清漆涂层的人工老化——暴露于荧光紫外线和水"〔ISO 11507:2007 〕"非金属材料暴露用紫外荧光设备的操作"〔ASTM G154-2006 〕"汽车外饰材料加速暴露用紫外荧光凝露设备"〔SAE J2020-2003 〕24 邵氏硬度"塑料和硬橡胶使用硬度计测定压痕硬度( 邵氏硬度) "〔GB/T 2411-2008 〕25 耐干热性"家具外表漆膜耐干热性测定法"〔GB/T 4893.3-2005 〕26 闪点"闪点的测定快速平衡闭杯法" 〔GB/T 5208-2008 〕(ISO 3679:2004)27 耐砂浆性"铝合金建筑型材第5 局部氟碳漆喷涂型材"〔GB 5237.5-2008 中5.4.10 〕28 铅笔硬度"色漆和清漆铅笔法测定漆膜硬度" 〔GB/T 6739-2006 〕〔ISO 15184:1998 〕"用铅笔试验测定漆膜硬度"〔ASTM D3363-2005 〕29 弯曲试验"色漆和清漆弯曲试验〔圆柱轴〕" 〔GB/T 6742-2007 〕〔ISO 1519:2002 〕" 色漆和清漆弯曲试验( 锥形轴) "〔GB/T 11185-2009 〕30酸值"塑料用聚酯树脂、色漆和清漆用漆基局部酸值和总酸值的测定"〔GB/T 6743-2008 〕〔ISO 2114:2000 〕31 漆基皂化值"色漆和清漆用漆基皂化值的测定滴定法" 〔GB/T 6744-2008 〕〔ISO 3681:1996 〕32 密度"色漆和清漆密度的测定比重瓶法" 〔GB/T 6750-2007 〕〔ISO 2811-1:1997 〕密度"液态胶粘剂密度的测定方法重量杯法"〔GB/T 13354-1992 〕密度"建筑密封材料试验方法第2 局部:密度的测定"〔GB/T 13477.2-2002 〕33 贮存稳定性"涂料贮存稳定性试验方法"〔GB/T 6753.3-1986 〕34 涂刷性"涂料产品的大面积刷涂试验"〔GB/T 6753.6-1986 〕35 全锌含量"锌粉"〔GB/T 6890-2000 中附录A 〕36 金属锌含量"锌粉"〔GB/T 6890-2000 中附录B 〕不挥发分中金属锌含量HG/T 3668-2000 "富锌底漆"中5.13 、"锌粉颜料和富锌涂料干漆膜中金属锌的含量的测定"〔ASTM D6580-2000 〕37 流挂性"色漆流挂性的测定"〔GB/T 9264-1988 〕38 耐洗刷性" 建筑涂料涂层耐洗刷性的测定"〔GB/T 9266-2009 〕39 最低成膜温度"涂料用乳液和涂料、塑料用聚合物分散体白点温度和最低成膜温度的测定"〔GB/T 9267-2008 〕/ "塑料聚合物分散体白点温度和最低成膜温度的测定" (ISO 2115 ∶1996)40 乳胶漆耐冻融性"乳胶漆耐冻融性的测定"〔GB/T 9268-2008 〕41 体积固体含量" 色漆和清漆通过测量干涂层密度来测定涂料的不挥发物体积百分率"〔GB/T 9272-2007 〕〔ISO 3233:1998 〕42 漆膜无印痕试验"漆膜无印痕试验"〔GB/T 9273-1988 〕43 耐冷液性"家具外表耐冷液测定法"〔GB/T 4893.1-2005 〕44 耐液体介质性"色漆和清漆耐液体介质的测定"〔GB/T 9274-1988 〕45 耐碱性" 建筑涂料涂层耐碱性的测定"〔GB/T 9265-2009 〕"海港工程混凝土构造防腐蚀技术规"〔JTJ 275-2000 中附录C.1 〕46 耐油性"漆膜耐油性测定法"〔HG/T 3343-1985 〕47 绝缘漆耐油性"绝缘漆漆膜耐油性测定法"〔HG/T 3857-2006 〕48 巴克霍尔兹压痕试验"色漆和清漆巴克霍尔兹压痕试验"〔GB/T 9275-2008 〕/ 〔ISO 2815:2003 〕49 耐划痕性"色漆和清漆划痕试验" 〔GB/T 9279-2007 〕/ 〔ISO 1518:1992 〕50 耐码垛性"色漆和清漆耐码垛性试验" 〔GB/T 9280-2008 〕/ 〔ISO 4622:1992 〕51 漆基软化点"色漆和清漆用漆基软化点的测定环球法"〔GB/T 9284-1988 〕52 杯突试验"色漆和清漆杯突试验" 〔GB/T 9753-2007 〕/ 〔ISO 1520:2006 〕53 光泽"色漆和清漆不含金属颜料的色漆漆膜之20 °、60 °85 °镜面光泽的测定" 〔GB/T 9754-2007 〕/ 〔ISO 2813:1994 〕54 铅含量"色漆和清漆"可溶性金属含量的测定〞第1 局部:铅含量的测定火焰原子吸取光谱法和双硫腙分光光度法"〔GB/T 9758.1-1988 〕"锌粉"〔GB/T 6890-2000 中附录C 〕55 镉含量"色漆和清漆"可溶性金属含量的测定〞第4 局部:镉含量的测定火焰原子吸取光谱法和极谱法"〔GB/T 9758.4-1988 〕"锌粉"〔GB/T 6890-2000 中附录E 〕56 六价铬含量"色漆和清漆"可溶性〞金属含量的测定第五局部:液体色漆的颜料局部或粉末状色漆中六价铬含量的测定二苯卡巴肼分光光度法"〔GB/T 9758.5-1988 〕"色漆和清漆"可溶性〞金属含量的测定第五局部:液体色漆的颜料局部或粉末状色漆中六价铬含量的测定二苯卡巴肼分光光度法"〔ISO 3856.5:1984 〕57 铬含量"色漆和清漆"可溶性金属含量的测定〞第6 局部:色漆的液体局部中铬总含量的测定火焰原子吸取光谱法"〔GB/T 9758.6-1988 〕58 汞含量"色漆和清漆"可溶性金属含量的测定〞第7 局部:色漆的颜料局部和水可稀释漆的液体局部的汞含量的测定火焰原子吸取光谱法"〔GB/T 9758.7-1988 〕59 铁含量"锌粉"〔GB/T 6890-2000 中附录D 〕60 耐沾污性"建筑涂料涂层耐沾污性试验方法"〔GB/T 9780-2005 〕61 酸性盐雾试验"人造气氛腐蚀试验盐雾试验"〔GB/T 10125-1997 〕"人造环境中的腐蚀试验盐雾试验"〔ISO 9227:2006 〕62 船舶漆耐盐水性"船舶漆耐盐水性的测定盐水和热盐水浸泡法"〔GB/T 10834-2008 〕63 漆膜颜色"涂膜颜色的测量方法第一局部:原理"〔GB/T 11186.1-1989 〕、"涂膜颜色的测量方法第二局部:颜色测量"〔GB/T 11186.2-1989 〕、"涂膜颜色的测量方法第三局部:色差计算"〔GB/T 11186.3-1989 〕"色漆和清漆色漆的目视比色"〔GB/T 9761-2008 〕/ "色漆和清漆色漆的目视比色" (ISO 3668:1998)64 总铅含量"色漆和清漆总铅含量的测定火焰原子吸收光谱法"〔GB/T 13452.1-1992 〕65 漆膜厚度"色漆和清漆漆膜厚度的测定" 〔GB/T 13452.2-2008 〕/ (ISO 2808:2007)66 丝状腐蚀试验"色漆和清漆钢铁外表上涂膜的耐丝状腐蚀试验"〔GB/T 13452.4-2008 〕"色漆和清漆耐丝状腐蚀的测定第1 局部: 钢构造" (ISO 4623-1:2000)67 粉末涂料烘烤时质量损失"粉末涂料第7 局部:烘烤时质量损失的测定法"〔GB/T 21782.7-2008 〕/ 〔ISO 8130-7:1992 〕68 拉伸性能"硫化橡胶或热塑性橡胶拉伸应力应变性能的测定"〔GB/T 528-1998 〕"建筑防水涂料试验方法"〔GB/T 16777-2008 中9 〕69 粘结强度"建筑防水涂料试验方法"〔GB/T 16777-2008 中7 、8 〕"海港工程混凝土构造防腐蚀技术规"〔JTJ 275-2000 中附录C.3 〕70 撕裂强度"建筑防水涂料试验方法"〔GB/T 16777-2008 中10 〕71 定伸时老化"建筑防水涂料试验方法"〔GB/T 16777-2008 中11 〕72 加热伸缩率"建筑防水涂料试验方法"〔GB/T 16777-2008 中12 〕73 低温柔性"建筑防水涂料试验方法"〔GB/T 16777-2008 中13 〕74 低温弯折性"建筑防水涂料试验方法"〔GB/T 16777-2008 中14 〕75 不透水性"建筑防水涂料试验方法"〔GB/T 16777-2008 中15 〕76 电阻率"石油罐导静电涂料电阻率测定法"〔GB/T 16906-1997 〕77 胶化时间"热固性粉末涂料在给定温度下胶化时间的测定"〔GB/T 16995-1997 〕78 二异氰酸酯单体含量" 色漆和清漆用漆基异氰酸酯树脂中二异氰酸酯单体的测定"〔GB/T 18446-2009 〕79 玻璃化温度"塑料差示扫描量热法(DSC) —第2 局部:玻璃化转变温度的测定"〔GB/T 19466.2-2004 〕/ "塑料—差示扫描量热法(DSC) —第 2 局部:玻璃化转变温度的测定"〔ISO 11357-2:1999 〕"色漆和清漆用漆基—玻璃化转变温度的测定"〔ISO 16805:2003 〕80 异氰酸酯基含量"聚氨酯预聚体中异氰酸酯基含量的测定"〔HG/T 2409-1992 〕81 脱漆剂脱漆效率"脱漆剂脱漆效率测定法"〔HG/T 2881-1997 〕82 催干剂催干性能"催干剂催干性能测定法" 〔HG/T 2882-1997 〕83 击穿强度"绝缘漆漆膜击穿强度测定法"〔HG/T 3330-1980 〔1985 〕〕84 体积电阻、外表电阻"绝缘漆漆膜体积电阻系数和外表电阻系数测定法"〔HG/T 3331-1978 〕85 电泳漆电导率"电泳漆电导率测定法"〔HG/T 3335-1977 〔1985 〕〕86 电泳漆泳透力"电泳漆泳透力测定法"〔HG/T 3336-1977 〔1985 〕〕"电泳漆泳透力测定法〔钢管法〕"〔HG/T 3339-1979 〔1985 〕〕87 吸水率"漆膜吸水率测定法"〔HG/T 3344-1985 〕88 绝缘漆吸水率"绝缘漆漆膜吸水率测定法"〔HG/T 3856-2006 〕89 水分"稀释剂、防潮剂水分测定法"〔HG/T 3858-2006 〕90 白化性"稀释剂、防潮剂白化性测定法"〔HG/T 3859-2006 〕91 挥发性"稀释剂、防潮剂挥发性测定法"〔HG/T 3860-2006 〕92 胶凝数"稀释剂、防潮剂胶凝数测定法"〔HG/T 3861-2006 〕93 涂层耐冻融循环性"建筑涂料涂层耐冻融循环性测定法"〔JG/T 25-1999 〕94 抗氯离子渗透性"海港工程混凝土构造防腐蚀技术规"〔JTJ 275-2000 中附录C.2 〕95 粒度分布"粉末涂料第13 局部:激光衍射法分析粒径分布"〔ISO 8130-13:2001 〕〔GB/T 21782.13-2009 〕96 流动性"粉末涂料第5 局部: 粉末/ 空气混合物流动特性的测定" (ISO 8130-5:1992)97 异氰酸酯单体含量"色漆和清漆用漆基—异氰酸酯树脂中单体二异氰酸酯的测定"〔ISO 10283:2007 〕98 VOC 含量"化学试剂气相色谱法通那么"〔GB/T 9722-2006 〕"色漆和清漆挥发性有机化合物(VOC) 含量的测定差值法"〔GB/T 23985-2009 〕(ISO 11890-1:2007)"色漆和清漆挥发性有机化合物(VOC) 含量的测定气相色谱法"〔GB/T 23986-2009 〕(ISO 11890-2:2006)"色漆和清漆低VOC 乳胶漆中挥发性有机化合物( 罐VOC) 含量的测定"〔GB/T 23984-2009 〕〔ISO 17895:2005 〕99 分子量及分子量分布"色漆和清漆用漆基—凝胶渗透色谱(GPC) —第1 局部:四氢呋喃(THF) 作为洗脱剂"〔ISO 13885-1:2008 〕100 MEQ 值"色漆、清漆和清基水性涂料和漆基MEQ( 毫克当量) 值的测定"〔ISO 15880:2000 〕101 含水量"气相色谱法测水稀释性涂料含水量"〔ASTM D3792-2005 〕102 耐溶剂擦拭性"用溶剂擦拭法测定硅酸乙酯〔无机〕富锌底漆的耐MEK 擦拭性"〔ASTM D4752-2003 〕"采用溶剂擦拭法测定有机涂料耐溶剂擦拭性"〔ASTM D5402-2006 〕"涂料耐溶剂擦拭性测定法"〔GB/T 23989-2009 〕103 残留单体含量"毛细柱气相色谱法测定〔苯丙〕乳液中残留单体的含量"〔ASTM D4827-2003 〕104 T 弯"预涂漆试板涂层弯曲试验方法"〔ASTM D4145-83 〔2002 〕〕"卷材涂料试验方法第7 局部:弯曲时涂层抗开裂试验〔T 弯试验〕"〔DIN EN 13523-7-2001 〕105 抗石击性"试验方法标准涂层抗石击性"〔ASTM D 3170-03 〕" Erichsen 抗石击性测试仪规"〔VDA 621427 〕"外表涂层耐石击性试验"〔SAE J400-2002 〕106 涂料鉴定"红外光谱分析方法通那么"〔GB/T 6040-2002 〕107 金属元素含量"化学试剂火焰原子吸收光谱法通那么"〔GB/T 9723-2007 〕108 化学元素含量"原子吸收光谱分析法通那么"〔GB/T 15337-2008 〕109 比照率"白色和浅色漆比照率的测定"〔GB/T 23981-2009 〕110 抗粘连性"木器涂料抗粘连性测定法"〔GB/T 23982-2009 〕111 耐黄变性"木器涂料耐黄变性测定法"〔GB/T 23983-2009 〕112 苯、甲苯、乙苯和二甲苯含量"涂料中苯、甲苯、乙苯和二甲苯含量的测定气相色谱法"〔GB/T 23990-2009 〕113 可溶性有害元素含量"涂料中可溶性有害元素含量的测定"〔GB/T 23991-2009 〕114 氯代烃含量"涂料中氯代烃含量的测定气相色谱法"〔GB/T 23992-2009 〕115 甲醛含量"水性涂料中甲醛含量的测定乙酰丙酮分光光度法"〔GB/T 23993-2009 〕116 施工性( 重涂适应性) GB/T 6748-2008 中5.14 ;GB/T 9755-2001 中5.4 ;HG/T 2592-94 中6.3 ;JG/T 3049-1998 中5.5 HG/T 3346-1999 中4.9117 初期枯燥抗裂性GB/T 9779-2005 中5.6 ;JG/T 24-2000 中6.8118 容器中状态GB 9755-2001 中5.3 ;HG/T 2594-94 中6.1 ;JG/T 3049-1998 中5.4 119 鲜映性GB/T 13492-92 中5.15 120 渗色性( 耐硝基漆性)GB/T 13493-92 中4.18 ;HG/T 2009-91 中4.9 ;HG/T 2576-94 中附录C ;HG/T 2594-94 中6.8 ;HG 2239-91 中4.11 ;HG/T 3354-1987 中3.9121 筛余物HG/T 2006-2006 中5.5122 溶剂可溶物中硝基HG/T 2277-92 中4.14 ;HG/T 2592-94 中6.12123 溶剂可溶物组成HG/T 2594-94 中附录C124 适用期HG/T 2661-95 中4.16 ;HG/T 2884-1997 中4.9 ;HG/T 3668-2000 中5.9 125 白度JC/T 423-91 中5.8126 耐干擦性JC/T 423-91 中5.12127 溶解性HG/T 3380-1987 中3.3128 混合性HG/T 2884-1997 中4.5129 透水性GB/T 9779-2005 中5.9130 苯酐含量HG/T 2453-93 中6.14 ;HG/T 2576-94 中附录D131 不粘胎枯燥时间GA/T 298-2001 中6.1.5132 玻璃珠撒布试验GA/T 298-2001 中6.1.13133 玻璃珠结实附着率GA/T 298-2001 中6.1.14134 环氧树脂检验HG/T 2884-1997 中4.13 ;HG/T 3668-2000 中5.14135 耐砂浆性HG/T 3792-2005 中5.19136 溶剂可溶物氟含量HG/T 3792-2005 中附录B137 树脂中PVDF 树脂含量HG/T 3793-2005 中附录A138 动态抗开裂性JG/T 157-2004 中附录B139 泳透力HG/T 3952-2007 中5.4.2.7140 L- 效果HG/T 3952-2007 中5.4.2.8141 Gel 分率HG/T 3952-2007 中5.4.3.12142 热稳定性"颜料在烘干型漆料中热稳定性的比较"〔GB/T 1711-1989 〕143 密度"颜料密度的测定比重瓶法"〔GB/T 1713-2008 〕/ " 颜料和体质颜料通用试验方法第10 局部:密度的测定比重瓶法" (ISO 787-10:1993)144 水悬浮液pH 值"颜料水悬浮液pH 值的测定"〔GB/T 1717-1986 〕145 颜色"颜料颜色的比较"〔GB/T 1864-1989 〕146 水溶物"颜料水溶物测定冷萃取法"〔GB/T 5211.1-2003 〕"颜料水溶物测定热萃取法"〔GB/T 5211.2-2003 〕147 105 ℃挥发物"颜料在105 ℃挥发物的测定"〔GB/T 5211.3-1985 〕148 装填体积和表观密度"颜料装填体积和表观密度的测定"〔GB/T 5211.4-1985 〕149 颜料耐性"颜料耐性测定法"〔GB/T 5211.5-2008 〕150 水溶硫酸盐、氯化物和硝酸盐"颜料水溶硫酸盐、氯化物和硝酸盐的测定"〔GB/T 5211.11-2008 〕(ISO 787-13:2002) 151 水萃取液电阻率"颜料水萃取液电阻率的测定"〔GB/T 5211.12-2007 〕152 水萃取液酸碱度"颜料水萃取液酸碱度的测定"〔GB/T 5211.13-1986 〕153 筛余物"颜料筛余物的测定机械冲洗法"〔GB/T 5211.14-1988 〕"颜料筛余物的测定水法手工操作"〔GB/T 5211.18-1988 〕"颜料筛余物测定法"〔HG/T 3852-2006 〕154 吸油量"颜料吸油量的测定"〔GB/T 5211.15-1988 〕155 消色力"白色颜料消色力的比较"〔GB/T 5211.16-2007 〕〔ISO 787-17:2002 〕156 白色颜料比照率"白色颜料比照率〔遮盖力〕的比较"〔GB/T 5211.17-1988 〕157 遮盖力"颜料遮盖力测定法"〔HG/T 3851-2006 〕158 相对着色力和冲淡后颜色"着色颜料的相对着色力和冲淡色的测定目视比较法"〔GB/T 5211.19-1988 〕159 易分散程度"颜料易分散程度的比较振荡法"〔GB/T 9287-1988 〕160 相对着色力、相对散射力"着色颜料相对着色力和白色颜料相对散射力的测定光度计法"〔GB/T 13451.2-1992 〕161 干粉耐热性"颜料干粉耐热性测定法"〔HG/T 3853-2006 〕162 流动度"颜料流动度测定法"〔HG/T 3854-2006 〕163 二氧化钛含量GB/T 1706-2006 中7.1164 硫酸钡和总锌量GB/T 1707-1995 中5.1165 氧化锌含量GB/T 1707-1995 中5.2 、GB/T 3185-92 中5.1166 总铁含量GB/T 1863-2008 中8.1167 铬酸铅GB/T 1863-2008 中8.7168 总钙量GB/T 1863-2008 中8.8169 有机着色物存在GB/T 1863-2008 中8.9170 总铅含量GB/T 3184-2008 中6171 金属物含量GB/T 3185-92 中5.2172 氧化铅含量GB/T 3185-92 中5.3.1173 锰的氧化物含量GB/T 3185-92 中5.4.1174 氧化铜含量GB/T 3185-92 中5.5.1175 二氧化硅含量HG/T 3007-1999(2007) 中5.3 ;HG/T 3006-86(2007) 中2.2176 氧化钡含量HG/T 3007-1999(2007) 中5.1177 三氧化二硼含量HG/T 3007-1999(2007) 中5.2178 水可溶分HG/T 3007-1999(2007) 中5.4179 盐酸不溶物含量GB/T 3185-92 中5.6180 灼烧减量GB/T 3185-92 中5.7 ;HG/T 2248-91 中5.5 181 干粉白度182 油膜白度。

油漆质量检验报告pdf(二)引言概述:油漆质量检验是保证油漆产品满足质量标准的重要环节。

本文将会详细介绍油漆质量检验的目的、方法和步骤,以及检验过程中需要关注的要点。

通过对油漆质量的全面检验,可以确保油漆产品在使用过程中具备良好的耐久性和质量稳定性。

正文内容:1.检验目的1.1了解油漆的基本情况1.2确定油漆的质量等级1.3检测油漆的化学成分1.4考察油漆的外观和附着力1.5检查油漆的涂覆性能2.油漆质量检验方法2.1外观检验法2.2化学成分分析法2.3机械性能测试法2.4涂层性能测试法2.5老化性能测试法3.检验步骤3.1样品的准备3.2外观检验3.2.1涂布均匀度检验3.2.2光泽度检验3.2.3颜色一致性检验3.2.4表面缺陷检验3.3化学成分分析3.3.1挥发物含量检验3.3.2固体颗粒含量检验3.3.3溶剂含量检验3.3.4干膜密度检验3.4机械性能测试3.4.1硬度测试3.4.2耐磨性测试3.4.3耐冲击性测试3.4.4防火性能测试3.5涂层性能测试3.5.1附着力测试3.5.2弯曲性能测试3.5.3热稳定性测试3.5.4防腐性能测试3.6老化性能测试3.6.1耐候性测试3.6.2耐化学品性能测试3.6.3耐紫外线性能测试3.6.4耐腐蚀性能测试4.检验要点4.1样品采集和保存4.2实验环境的控制4.3检验仪器的选择和校准4.4检验过程的标准化4.5结果分析和评价5.结论与总结通过对油漆质量的全面检验,可以评估油漆产品是否符合标准要求。

本文从检验目的、方法、步骤、要点等多个方面介绍了油漆质量检验的相关知识。

油漆质量的合格与否关乎使用者的安全和环保,因此进行油漆质量检验是非常重要的。

只有确保油漆质量稳定,才能保证油漆产品在使用过程中能够起到应有的保护和装饰作用。

油漆检测之氟碳漆检测

氟碳漆主要检测产品有:PTFE涂料(聚四氟乙烯涂料、不粘涂层)、PVDF 涂料(聚偏氟乙烯涂料)、PEVE涂料等。

一、检测项目:

1、物理性能:外观、透明度、颜色、附着力、粘度、细度、灰分、PH值、闪点、密度、体积固体含量、粘结强度等;

2、施工性能:遮盖力、使用量、消耗量、干燥时间(表干、实干)、漆膜打磨性、流平性、流挂性、漆膜厚度(湿膜厚度、干膜厚度)等;

3、化学性能:耐水性、耐久性、耐酸碱性、耐腐蚀性、耐候性、耐热性、低温试验、耐化学药品性;

4、有害物质:VOC、苯含量、甲苯、乙苯、二甲苯总量、游离甲醛含量、TDI 和HDI含量总和、乙二醇醚、重金属含量(铅、汞、铬、镉等);

5、电学性能:导电性、击穿电压或击穿强度、绝缘电阻、介质常数、介质损失。

二、检测标准:

HG/T 3792-2005 交联型氟树脂涂料

HG/T 3793-2005 热熔型氟树脂(PVDF)涂料

HG/T 4104-2009 建筑用水性氟涂料

三、小结

氟碳涂料是指以氟树脂为主要成膜物质的涂料;又称氟碳漆、氟涂料、氟树脂涂料等。

在各种涂料之中,氟树脂涂料由于引入的氟元素电负性大,碳氟键能强,具有特别优越的耐候性、耐热性、耐低温性、耐化学药品性等性能,而且具有独特的不粘性和低磨擦性。

上述介绍主要是借鉴了科标无机检测中心的检测方法,该中心专业从事涂料、油漆和金属类的检测。

油漆类进货检验指导书一、抽样方法每批次抽取1个包装单元二、检验项目与检验方法外观检查油漆产地、牌号应符合采购要求,包装完好无损,核对生产日期在保质期限之内。

打开包装目测检查,油漆内应无杂质,表面不可变质发黑,搅动时底部应无沉淀硬块。

粘度测试1.1检测工具:涂-4杯。

1.2检测方法:测试前用纱布将涂-4杯及试验器具擦拭干净,确保试验器具无污染,在粘度杯漏嘴下放置150ml 搪瓷杯,用手指堵住涂-4杯漏嘴,将油漆倒满粘度杯。

迅速移开手指,同时启动秒表,待试样流束中断时立即停止秒表。

秒表读数即为试样的流出时间(S),作好记录,对照配漆操作工艺配比粘度(S)标准,判定是否达到要求。

附着力测试:1.1检测工具:百格刀(软毛刷、放大镜、3M胶粘带)。

1.2检测方法:用划格器规则地在样品表面划井字型格,用宽19毫米,约10厘米长的3M胶带贴在样品表面约15秒钟,然后用力拉开,如涂层或印刷脱落,则判为不合格,反之为合格。

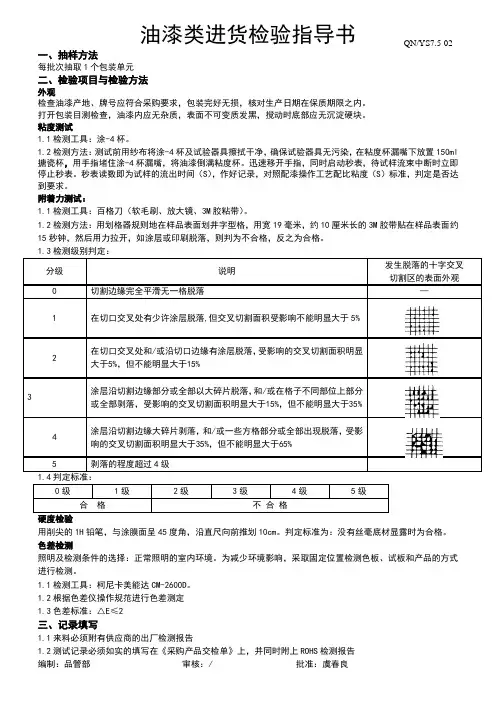

1.3检测级别判定:分级说明发生脱落的十字交叉切割区的表面外观0 切割边缘完全平滑无一格脱落—1 在切口交叉处有少许涂层脱落,但交叉切割面积受影响不能明显大于5%2 在切口交叉处和/或沿切口边缘有涂层脱落,受影响的交叉切割面积明显大于5%,但不能明显大于15%3涂层沿切割边缘部分或全部以大碎片脱落,和/或在格子不同部位上部分或全部剥落,受影响的交叉切割面积明显大于15%,但不能明显大于35%4涂层沿切割边缘大碎片剥落,和/或一些方格部分或全部出现脱落,受影响的交叉切割面积明显大于35%,但不能明显大于65%5 剥落的程度超过4级1.4判定标准:0级1级2级3级4级5级合格不合格硬度检验用削尖的1H铅笔,与涂膜面呈45度角,沿直尺向前推划10cm。

判定标准为:没有丝毫底材显露时为合格。

色差检测照明及检测条件的选择:正常照明的室内环境。

为减少环境影响,采取固定位置检测色板、试板和产品的方式进行检测。

油漆成分检测标准一、成分含量检测1.目的:确保油漆产品符合规定的配方要求,保证产品质量和性能。

2.检测方法:采用化学分析方法,对油漆中的各个成分进行定性和定量分析。

3.检测仪器:分光光度计、气相色谱仪、液相色谱仪等。

4.注意事项:成分含量检测需在标准环境下进行,避免温度、湿度等因素对检测结果的影响。

二、粘度检测1.目的:判断油漆的粘稠度是否符合工艺要求,以保证涂装效果。

2.检测方法:采用粘度计进行测量,常用的粘度计有旋转粘度计和落球粘度计等。

3.检测仪器:旋转粘度计、落球粘度计等。

4.注意事项:粘度检测需在恒温条件下进行,以保证结果的准确性。

三、固体含量检测1.目的:确定油漆中不挥发物的含量,反映油漆的成膜物质多少。

2.检测方法:将油漆涂在已知质量的滤纸上,经过干燥后称重,计算差值。

3.检测仪器:电子天平、烘箱等。

4.注意事项:固体含量检测需在标准环境下进行,避免温度、湿度等因素对检测结果的影响。

四、酸碱度检测1.目的:判断油漆的酸碱性质,以保证产品性能和涂装效果。

2.检测方法:采用酸碱指示剂或pH计进行测量。

3.检测仪器:酸碱指示剂或pH计。

4.注意事项:酸碱度检测需在标准环境下进行,避免温度、湿度等因素对检测结果的影响。

五、细度检测1.目的:判断油漆中颜料和填料的颗粒大小,以反映涂膜的平整度和光泽度。

2.检测方法:采用刮板细度计或离心细度计进行测量。

3.检测仪器:刮板细度计或离心细度计。

4.注意事项:细度检测需在标准环境下进行,避免温度、湿度等因素对检测结果的影响。

制定:品管部审核:批准:油漆测试方法:1 附着力测试:测试标准:选择10m/m区域,百格刀划1mm2方格100个,使用3M600(20mm)附着牢固并90度迅速拉起。

判定标准:不允许10%脱落,允许5%脱落。

2 耐磨测试:测试标准:1mm厚,1cm长棉布,加1000g力,行程30cm,摩擦500次。

判定标准:不允许退色,脱落,水泡。

3 铅笔硬度:测试标准:选择2H硬度铅笔,加1kgf,延45o方向,行程6-7mm。

判定标准:不允许有划伤痕迹。

4.涂装后,产品表面不允许有流挂、桔皮、起皱、针孔、气泡、咬底、漏喷等现象。

5.色泽 --- 除指定色板上下限外,不可掺杂色与脱落目测6 光泽 --- 按设计指定并不可有不均现象目测7 油渍、污渍 --- 不可有目测喷涂件的检验规范:喷涂检验标准1 目的明确公司产品的表面喷涂质量标准,以使生产和检验有章可循。

2 适用范围适用于公司所有的喷涂产品检验。

3 外观标准3.1等级面划分标准:A 级面:装配后经常看到的外表面,如QH-1200B/1200A/1200C的后背,小太阳的吸风罩和包圈,QH-1200B的面板的四周侧面,常人可视顶面与不需弯腰可视底面。

B 级面:不经常看到,但在一定条件下能看到的面。

如打开后看到的内附件、加强筋、QH-1200F的左右档板内侧面等。

C 级面:一般看不到,或只有在装配过程中才能看到的面。

如底板与底座的接触面等。

3.2 检验条件a 目测距离:A级面为300mm,B等级面为500mm;C等级面为1000 mm。

3.3 检验标准按光源标准要求区分产品的等级面,所有等级面涂膜应无基材露底、剥离等缺陷,所有表面应无划痕、起泡、起皱、针孔,积粉等不良等现象。

在眼睛距离等级面的标准处,以3m/min速度扫描检查。

备注:黑色粗线方框内的数值为判定标准,如“2”表示在规定的条件下,不允许超过2处。

5 性能标准5.1 喷涂色板制作A、在烘烤时,每一炉均需制作2件色板,以备性能测试需要。

实木家具油漆检验标准一、引言。

实木家具在现代家居中扮演着重要的角色,而油漆作为实木家具的重要表面处理工艺,其质量直接关系到家具的外观和使用寿命。

因此,建立科学的实木家具油漆检验标准对于保障家具质量、提升产品竞争力具有重要意义。

二、外观检验。

1.色泽,实木家具油漆的色泽应均匀、明亮,无色差和色斑。

2.光泽,应具有一定的光泽,不应出现泛白、发灰等现象。

3.平整度,油漆表面应平整光滑,无凹凸不平、麻点、气泡等缺陷。

4.附着力,使用剥离试验仪进行附着力测试,油漆应牢固附着在木材表面,无脱落现象。

三、物理性能检验。

1.硬度,使用硬度计对油漆表面进行硬度测试,应符合相关标准要求。

2.耐磨性,进行耐磨试验,油漆表面应具有一定的耐磨性,不易产生磨损和划痕。

3.耐污染性,进行污染试验,油漆表面应具有一定的耐污染性,易清洁、不易沾染污渍。

四、化学性能检验。

1.耐酸碱性,进行酸碱性试验,油漆应具有一定的耐酸碱性,不易受酸碱腐蚀。

2.耐腐蚀性,进行腐蚀试验,油漆应具有一定的耐腐蚀性,不易受化学物质侵蚀。

3.环保性,进行有害物质含量检测,油漆应符合环保标准,不含有害物质。

五、其他检验。

1.干燥时间,测试油漆的干燥时间,应符合相关标准要求。

2.包装检验,检验家具包装是否完好,避免在运输过程中发生损坏。

六、结论。

建立科学的实木家具油漆检验标准,有利于规范生产工艺、提高产品质量,对于消费者而言也能提供更加安全、环保的家具产品。

同时,企业也能通过严格执行检验标准,提升产品竞争力,赢得消费者的信赖和好评。

七、参考文献。

1.《实木家具油漆检验标准制定与质量控制》。

2.《实木家具油漆质量检验技术规范》。

3.《家具油漆检验技术要求》。

以上就是实木家具油漆检验标准的相关内容,希望能够对相关行业提供一定的参考和指导。

油漆检测标准油漆是一种常见的涂料,广泛应用于建筑、家具、汽车等领域。

然而,不合格的油漆可能会对人体健康和环境造成危害,因此有必要建立相应的油漆检测标准,以保障产品质量和用户安全。

首先,对油漆的成分进行检测是非常重要的。

油漆通常由颜料、溶剂、树脂和添加剂等组成,而这些成分的质量直接影响着油漆的性能和安全性。

因此,检测人员需要对油漆样品进行化学成分分析,确保其符合相关的标准和法规要求。

其次,油漆的物理性能也需要进行全面的检测。

这包括油漆的附着力、硬度、耐磨性、耐候性等指标的测试。

通过对这些物理性能的检测,可以评估油漆的耐久性和使用寿命,确保其在不同环境条件下能够正常使用并且不会出现脱落、开裂等问题。

另外,油漆的环境性能也是需要重点检测的内容之一。

这包括油漆的挥发性有机化合物(VOC)含量、重金属含量等环境污染物的检测。

高挥发性有机化合物的含量会对室内空气质量造成影响,而重金属的超标则可能对土壤和水体造成污染,因此需要对这些环境性能进行严格的检测。

此外,对油漆的色泽、光泽、均匀性等外观性能也需要进行检测。

这些外观性能的检测可以直观地评估油漆的质量,确保其符合用户的审美要求。

最后,对油漆的贮存稳定性和使用安全性也需要进行检测。

油漆在贮存过程中如果发生了变质、分层等现象,可能会影响其使用效果,甚至存在安全隐患。

因此,需要对油漆的贮存稳定性进行检测,以确保产品在贮存期间能够保持稳定的性能。

综上所述,油漆的检测标准涉及到化学成分、物理性能、环境性能、外观性能、贮存稳定性等多个方面。

通过对这些方面的全面检测,可以确保油漆产品的质量和安全性,为用户提供优质的产品和服务。

因此,建立科学、严格的油漆检测标准对于行业发展和用户权益保护具有重要意义。

家具油漆检验标准1. 目的本标准规定了家具油漆的检验项目、方法、判定标准及检验规则,以确保家具产品的质量和性能符合规定要求。

2. 适用范围本标准适用于各类家具产品的油漆质量检验,包括木制家具、金属家具、玻璃家具等。

3. 检验项目3.1 外观检验:检查油漆表面是否光滑、无明显颗粒、气泡、流挂等缺陷。

3.2 颜色检验:核对油漆颜色是否符合设计要求,无明显色差。

3.3 光泽度检验:检测油漆表面光泽度是否符合标准要求。

3.4 硬度检验:检查油漆表面硬度是否达到规定要求。

3.5 耐冲击试验:测试油漆表面承受冲击的能力。

3.6 耐摩擦试验:测试油漆表面耐摩擦的能力。

3.7 耐化学腐蚀试验:测试油漆表面耐化学腐蚀的能力。

3.8 耐候性试验:测试油漆表面耐候性能,包括抗紫外线、抗潮湿等能力。

4. 检验方法及判定标准4.1 外观检验:目视观察,要求表面光滑、颜色均匀、无气泡、流挂等缺陷。

如有不符合要求的缺陷,判定为不合格。

4.2 颜色检验:目视观察,要求无明显色差。

如有明显色差,判定为不合格。

4.3 光泽度检验:使用光泽度计进行测量,要求达到标准要求的光泽度值。

如未达到要求,判定为不合格。

4.4 硬度检验:使用硬度计进行测量,要求达到规定的硬度值。

如未达到要求,判定为不合格。

4.5 耐冲击试验:在规定条件下进行冲击试验,要求油漆表面无裂纹、脱落等现象。

如有不符合要求的缺陷,判定为不合格。

4.6 耐摩擦试验:在规定条件下进行摩擦试验,要求油漆表面无磨损、掉漆等现象。

如有不符合要求的缺陷,判定为不合格。

4.7 耐化学腐蚀试验:在规定条件下进行化学腐蚀试验,要求油漆表面无腐蚀、变色等现象。

如有不符合要求的缺陷,判定为不合格。

4.8 耐候性试验:在规定条件下进行耐候性试验,要求油漆表面无开裂、脱落等现象。

如有不符合要求的缺陷,判定为不合格。

5. 检验规则5.1 每批次产品应进行出厂检验,确保产品质量符合标准要求。

5.2 对于关键控制项(如硬度、光泽度等),应进行抽样检验,确保产品质量稳定。

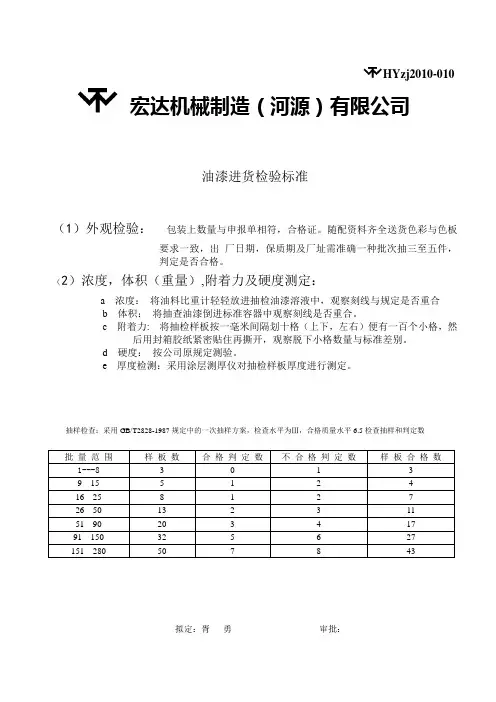

HYzj2010-010

宏达机械制造(河源)有限公司

油漆进货检验标准

(1)外观检验:包装上数量与申报单相符,合格证。

随配资料齐全送货色彩与色板

要求一致,出厂日期,保质期及厂址需准确一种批次抽三至五件,

判定是否合格。

(2)浓度,体积(重量),附着力及硬度测定:

a 浓度:将油料比重计轻轻放进抽检油漆溶液中,观察刻线与规定是否重合

b 体积:将抽查油漆倒进标准容器中观察刻线是否重合。

c 附着力: 将抽检样板按一毫米间隔划十格(上下,左右)便有一百个小格,然

后用封箱胶纸紧密贴住再撕开,观察脱下小格数量与标准差别。

d 硬度:按公司原规定测验。

e 厚度检测:采用涂层测厚仪对抽检样板厚度进行测定。

抽样检查:采用GB/T2828-1987规定中的一次抽样方案,检查水平为Ⅲ,合格质量水平6.5检查抽样和判定数

拟定:胥勇审批:

二00九年一月一日。

油漆检测报告油漆是我们日常生活中常见的建筑装饰材料之一,无论是房屋装修还是汽车维修,都会用到各种各样的油漆。

然而,随着环保意识的增强,人们对于油漆的质量和安全性也越来越重视。

因此,油漆检测报告成为了一项必不可少的工作。

油漆检测报告能够提供有关油漆成分和品质的详细信息,通过对油漆样品的化学成分分析和物理性能测试来评估其质量。

这些测试包括挥发性有机化合物(VOC)含量、溶剂残留、重金属含量、耐候性、附着力等项目。

首先,挥发性有机化合物(VOC)含量是油漆检测报告中最重要的指标之一。

VOC是油漆中的有害气体成分,对人体健康和环境都具有潜在的危害。

高含量的VOC会造成室内空气污染,并可能引发呼吸道疾病。

因此,油漆产品的VOC含量必须符合国家标准,以保证使用安全。

其次,溶剂残留也是油漆检测报告中需要关注的一项内容。

油漆中的溶剂在施工过程中会产生挥发,如果残留的溶剂过多,不仅会对人体健康产生危害,还可能导致漆膜遇湿泡损失附着性。

因此,油漆检测报告中需要详细测试溶剂残留的含量,确保其在符合标准的范围内。

此外,重金属含量也是油漆检测报告中的一个重要指标。

油漆中的部分颜料和添加剂可能含有重金属成分,如铅、汞、镉等。

这些重金属对人体健康具有较高的毒性,并且难以分解,长期接触可能导致慢性中毒。

因此,油漆检测报告需要对重金属的含量进行检测,确保其在安全范围内。

此外,油漆的耐候性和附着力也是油漆检测报告中需要评估的项目。

耐候性是指油漆在户外环境下的抗紫外线、抗氧化和抗腐蚀能力,而附着力则是指油漆与基材的结合能力。

这两个指标的好坏直接影响到油漆的使用寿命和性能,因此,在进行油漆检测报告时,需要详细测试这两个指标,以保证油漆的质量。

综上所述,油漆检测报告是保障油漆质量和使用安全的重要手段,通过对油漆样品进行化学成分分析和物理性能测试,能够全面评估油漆的品质和安全性。

在购买和使用油漆产品时,我们应当要求出具一份符合标准的油漆检测报告,以确保我们的生活环境和健康得到有效保护。

油漆检测标准一、引言。

油漆是一种常见的涂料材料,广泛应用于建筑、家具、汽车等领域。

在生产和使用过程中,油漆的质量直接关系到产品的外观和性能,因此对油漆的检测标准至关重要。

本文将介绍油漆检测的相关标准及其重要性。

二、油漆检测标准。

1.外观检测。

外观是油漆产品的第一印象,对产品的质量有着直接的影响。

外观检测包括颜色、光泽度、平整度等指标的检测。

颜色的一致性和准确度是外观检测的重点内容之一,通常采用色差仪进行检测。

光泽度和平整度则需要借助专业仪器进行测量,以确保产品的外观质量符合标准要求。

2.物理性能检测。

物理性能是评价油漆产品质量的重要指标,包括附着力、硬度、耐磨性等。

附着力是油漆与基材之间的结合程度,通常采用划格法或拉伸法进行检测。

硬度和耐磨性则需要通过硬度计和磨损试验机等设备进行测试,以评估产品的耐久性和使用寿命。

3.化学成分检测。

油漆产品的化学成分直接关系到其环保性和安全性。

化学成分检测主要包括挥发性有机化合物(VOCs)含量、重金属含量等指标的检测。

VOCs是油漆中的主要污染物之一,其含量的高低直接关系到产品的环保性。

重金属则是油漆中的有害成分,需要严格控制其含量,以确保产品的安全性。

4.环境适应性检测。

油漆产品在不同环境条件下的性能稳定性是其重要特性之一。

环境适应性检测包括耐候性、耐腐蚀性等指标的检测。

耐候性是指产品在日晒、雨淋等自然环境条件下的性能稳定性,通常采用人工气候箱进行模拟测试。

耐腐蚀性则是指产品在酸碱、盐雾等腐蚀性介质中的表现,需要借助专业设备进行测试。

三、油漆检测标准的重要性。

油漆产品作为一种广泛应用的涂料材料,其质量直接关系到产品的使用效果和安全性。

严格执行油漆检测标准,可以有效保障产品质量,提高产品的竞争力和市场占有率。

同时,符合标准的油漆产品也能够有效保护用户的健康和环境安全,具有重要的社会意义和经济价值。

四、结论。

油漆检测标准是保障油漆产品质量和安全性的重要手段,涉及外观、物理性能、化学成分、环境适应性等多个方面。

引言概述:油漆的检验报告是一份关于油漆质量和性能的专业评估报告,通过对油漆样品的实验室检测和分析来获取详细的测试结果。

本文将在正文中对油漆的五个主要方面进行阐述,包括外观检验、物理性能、化学性能、环境适应性和安全性能。

正文内容:一、外观检验:1.光泽度测试:通过利用光泽计来测量油漆样品的光泽度,以确定其光泽程度,包括高光、半光和哑光等。

2.色彩检测:使用色差计对油漆样品进行颜色测定,以评估其与标准色彩之间的差异。

3.涂层厚度测试:使用厚度测量仪来测定油漆样品的涂层厚度,以保证其符合设计要求。

二、物理性能:1.硬度测试:通过使用硬度计测量油漆样品的硬度,包括铅笔硬度和洛氏硬度等,以评估其抗划伤和耐磨性能。

2.粘附力测试:利用剥离试验来测定油漆样品的粘附力,以确定其涂层与基材之间的粘附强度。

3.耐冲击性测试:采用冲击试验机对油漆样品进行冲击测试,以评估其抗冲击性和耐久性能。

4.干燥时间测试:通过测定油漆样品的干燥时间,以确定其施工效率和干燥性能。

5.耐候性测试:使用人工气候箱对油漆样品进行暴露测试,以评估其抗紫外线、抗氧化和耐老化性能。

三、化学性能:1.挥发性有机物(VOC)含量测试:通过使用气相色谱仪对油漆样品中的VOC含量进行分析,以确保其符合环保标准。

2.干燥时间测试:通过观察油漆样品在常温下的干燥时间,以评估其挥发性和干燥性能。

3.pH值测试:通过测量油漆样品的pH值,以评估其酸碱性能,对于特定应用场合的要求,如防腐涂料。

4.可流平性测试:借助流平性板进行可流平性测试,以评估油漆样品的流平性能和涂装效果。

四、环境适应性:1.温度变化测试:通过将油漆样品置于不同温度条件下,观察其颜色、光泽和涂层附着力的变化,以评估其适应不同温度环境的能力。

2.湿度变化测试:通过将油漆样品置于不同湿度条件下,观察其颜色变化、起泡和脱落情况,以评估其对湿度变化的适应性。

五、安全性能:1.可燃性测试:通过对油漆样品进行易燃性测试,以评估其火灾危险性。

25 涂膜弯曲性GB/T6742-2007 涂膜弯曲试验(圆柱)v

26 划痕GB/T9279-2007 色漆和清漆----划痕试验v

27 耐热性GB/T1735-79 漆膜耐热性测定法v

28 耐液体介质GB/T9274-88 色漆和清漆耐液体介质的测定v

29 耐水性

GB/T1733-93 漆膜耐水性测定法v

GB/T5209-85 色漆和清漆耐水性的测定浸水法

30 吸水性HG2-1612-85 漆膜吸水率测定法

31 耐油性HG2-T1611-85 漆膜耐油性测定法v

32 耐化学试剂性GB/T1763

33 耐溶剂性GB/T 23989-2009涂料耐溶剂擦拭性测定法

耐候性检测35 耐人工老化性

GB/T1865-97 色漆和清漆-人工气候老化和人工辐射暴露v

GB/1766-95 色漆和清漆涂层老化评级方法v

36 耐湿热性GB/T1740-2007 漆膜耐湿热测定法v

37 耐盐雾性GB/T1711-91 色漆和清漆耐中性盐雾性能的测定v

38 抗霉菌性GB/T1741-2007 漆膜耐霉菌性测定法

其他GB/T9278-88 涂料试样状态调节和试验的温室度v

GB/T6682-2000 试验室用水规格

GB/T9750 涂料产品的包装标志v

GB/T9271-2008色漆和清漆--标准试板v。

产品油漆测试标准产品油漆测试标准一、引言油漆作为一种常用的涂料材料,广泛应用于建筑、家具、汽车等行业。

为了确保油漆的质量和稳定性,需要进行各项测试。

本文将详细介绍产品油漆测试的标准和方法。

二、测试项目1. 外观外观是评价油漆质量的重要指标之一。

应使用光,观察油漆的光泽、平整度、颜色是否一致,是否有气孔、裂纹、起泡等缺陷。

2. 干燥时间油漆的干燥时间直接影响后续施工工序的展开。

在规定的温度条件下,测量油漆的干燥时间,并进行记录。

3. 粘结力油漆与基材的粘结力是评价油漆性能的重要指标之一。

使用划格法、剪切法等方法测试油漆与基材之间的粘结力。

4. 耐水性油漆的耐水性是指油漆在受潮水和湿气等条件下能否保持正常的使用性能。

4.1. 水浸法将油漆样品浸泡在水中一段时间后,观察油漆的变化情况,包括色泽、附着力等。

4.2. 湿热实验将油漆样品放置在恒定的高温高湿环境中,观察油漆的变化情况。

5. 耐火性油漆的耐火性是指油漆在受火灾侵袭时,能否阻止火势蔓延或产生有毒烟雾。

5.1. 示烟点用火焰接触油漆的表面,观察是否能产生明显的烟雾。

5.2. 简易燃烧试验将油漆样品接触明火,观察是否会燃烧,并检测产生的烟雾是否有毒。

6. 耐腐蚀性油漆的耐腐蚀性是指油漆在受化学物质腐蚀时,能否保持原有的性能。

6.1. 盐雾试验将油漆样品放置在盐雾环境中,观察一定时间后油漆是否出现起泡、剥落等情况。

6.2. 酸碱腐蚀试验将油漆样品浸泡在酸碱溶液中,观察一定时间后油漆的变化情况。

7. 硬度油漆的硬度是指油漆表面能否抵抗划痕和压痕等行为。

7.1. 铅笔硬度试验使用不同硬度的铅笔在油漆表面划痕,观察是否会留下划痕,并记录所使用的铅笔硬度。

7.2. 巴氏硬度试验使用巴氏硬度计测量油漆表面的硬度。

8. 抗冲击性油漆的抗冲击性是指油漆能否抵抗外界物体撞击而不产生剥落、裂纹等。

8.1. 自由落锤试验使用一定质量的自由落锤在油漆表面进行撞击试验,观察油漆是否有裂纹、剥落等情况。

油漆施工的检验方法和标准• 1、表面处理的方法• 2、油漆施工的检验标准和方法1.表面预处理的一般要求表面预处理应去除钢材的氧化皮,达到一定的清洁度和粗糙度。

实际油漆施工过程中,为了达到上述处理效果,对钢材表面处理的一般要求是:• a.喷砂清洁度等级:ISO 8501-1,Sa2.5• b.表面粗糙度:平均Rz25-40um• c. 喷砂密度:85%,清理所有可见杂质• d. 喷砂表面灰尘:用压缩空气吹去所有可见灰尘• e. 油污:用有机溶剂擦洗或火焰处理,去除所有可见油污• f. 焊烟:用适当方法,如有机溶剂、铁刷或喷砂方法去除• g. 白灰:用清水冲洗或采用铁刷或喷砂处理去除所有可见白灰,对局部白灰采用铁刷或喷砂方法更适合于生产线施工• h. 焊接飞溅:所有焊接飞溅必须用扁铲、手锤或砂轮机清理干净不应低于ASTM D3359A规定的等级3A,即沿着切口处剥落少量锯齿状漆膜的宽度不应超过1.6mm。

十字刻划法是在试验表面用小刀刻划多道间距约为2mm,垂直交叉的划痕的方法,检验方法与X刻划法类似,主要用于试验室。

油漆附着力检查的刻划方法应在油漆完全固化后进行。

5. 油漆的外观及缺陷检验方法及验收标准油漆的外观缺陷主要有流挂、漏底、针孔、橘皮、缩孔、发白、发花等,油漆外观应避免出现上述缺陷,如果外观缺陷是局部、细微的、则不必修理,如果缺陷范围较大,影响油漆性能或外观,则应对有缺陷的部位进行修补。

油漆外观应平整、光滑,没有颜色及光洁度偏离,箱内、箱外油漆应界限分明,避免相互污染。

检查方法:用肉眼观察,借助色卡、放大镜(倍数5-10x)判断。

涂料的检验概述:涂料,我国传统上称为油漆,属于精细化工产品,是由不同化工产品组成的混合物。

其基本组成:树脂,颜料,溶剂,助剂等四部分。

涂料只有涂装成膜后,才会具有各种性能,保护,装饰,及其它作用。

因此,涂料相对于所形成的涂膜而言是半成品。

涂料产品的检测包括两方面:涂料原始状态时的检测和成为涂膜时的检测。