滑参数停炉技术的探讨及应用

- 格式:pdf

- 大小:148.46 KB

- 文档页数:12

燃机电厂联合循环机组滑参数停机研究发布时间:2023-03-08T01:22:26.097Z 来源:《当代电力文化》2022年20期作者:张世强[导读] 滑参数停机是当前燃机电厂联合循环机组缩短盘车时间的有效方式,张世强河北华电石家庄热电有限公司摘要:滑参数停机是当前燃机电厂联合循环机组缩短盘车时间的有效方式,在实际应用过程中,存在一定操作难度。

此次研究的主要目的就是明确燃机电厂联合循环机组滑参数停机操作方法以及相应控制要点,以此确保滑参数停机措施得到良好应用,保障机组缸降温效果。

对此,简要介绍了滑参数停机,并针对其优缺点进行分析,然后以SGT5-4000F(9)型联合循环机组为例,针对滑参数停机操作方法展开详细探讨,并从温度控制等方面明确了实操过程中相应控制要点,对于类似机组滑参数停机的控制操作有着重要意义。

关键词:燃机电厂;滑参数停机;联合循环引言:为保障燃机电厂设备运行安全,确保相关设备始终处于良好运行状态之下,需要定期对其展开检查工作,在此之前,相应汽轮机盘车需要停运,而SGT5-4000F(9)型联合循环机组缺少相应检修停机程序,而且由于没有外部冷却汽源,转子与汽缸的温差较大,而通过滑参数停机能够有效降低汽轮机缸温,进而缩短盘车时间,为后续检修工作提供良好条件。

因此,加强对于联合循环机组滑参数停机操作方面的研究和探讨是十分有必要的。

一、滑参数停机及其优缺点分析滑参数停机是在确保机组安全的基础上,通过手动控制,实现对于主、再热汽压力和温度的下降速率以及机组负荷的控制,以此使汽轮机缸等的温度能够均匀而快速地得到冷却,停止汽轮机进汽,达到停机目的。

滑参数停机的主要优点包括以下两个方面:一方面,滑参数停机操作能够有效缩短汽轮机缸等的降温时间,以此使得盘车在短时间内停运,为后续设备的检修处理提供良好条件,有助于缩短检修时间,提高检修效率。

另一方面,在进行滑参数停机操作过程中,主蒸汽温度得到有效降低,通过在停炉的过程中,向其中加入保护液,以此实现对于过热器等设备的保护,能够有效避免热力系统遭受腐蚀,进而达到延长设备寿命的目的[1]。

滑参数停机操作及问题之研究吴敬影摘要:本次研究的对象是上海汽轮机有限公司生产的N600-16.7/537/537型亚临界汽轮机,为了使汽轮机停机以后快速揭盖检查与维修目标尽快实现,提出了对600MW亚临界汽轮机主要参数管控的建议,对相关方法进行探究。

实践结果证明,滑参数停机能够在机组运转过程中把汽轮机金属温度降至最低水平,以实现迅速冷却机组停机的目标,节能减排效果显著,便于快速检修。

关键词:600 MW 亚临界机组;滑参数停机;参数管控;管控方法;节能减排现阶段,火力发电厂定参数停机期间存留着机组停运后汽轮机金属温度高的问题,从而延长了机组性能检查与维修时间。

为了有效处理上述问题,结合实践提出应用滑参数停机的建议,通过降低锅炉侧蒸汽参数去实现减小汽轮机负荷量,实现迅速冷却机组的,实现停机的目标。

本文对滑参数停机操作方法进行探究的基础上,对其节能减排效果进行分条论述。

1.600 MW汽轮机概况广东国华粤电台山发电有限公司1号机是上海汽轮机有限公司(引进美国西屋技术)生产的N600-16.7/537/537型亚临界、一次中间再热、四缸四排汽、单轴凝汽式汽轮机。

本机组优势体现在具备较优良的热负荷与变负荷适应性,汽轮机调节系统应用数字式电液调节(DEH- IIIA)方面上。

机组可以在低温与高温等多样工作环境中启动运行,也可以应用定压与定一滑一定压运转模式[1]。

1号机借助启动试运方式,机组可以由600 MW负荷应用滑参数停机,调节级温度可以滑到280~340℃,需耗时7d,调节级温度才可以降至150℃,这样可以使盘车及油泵构建处于静息状态中。

高压缸调节级温度降低速度缓慢,特别是在低温环境中采用自然冷却的方式更是缓慢。

2滑参数停机汽温控制的具体方法在滑停的整个进程中,汽温调整是一个极为重要的环节,故此全程需要有专员参与,对汽温静息严格监测与精确调整,探寻主汽温、再热汽温与减温水、燃烧以及负荷变动之间存在的规律,以去调控制汽温,维持整个机组各参数参照滑压曲线缓慢、平稳降低,杜绝汽温回弹现象,采用一定速率均匀冷却汽缸,以防应力过度集中[2]。

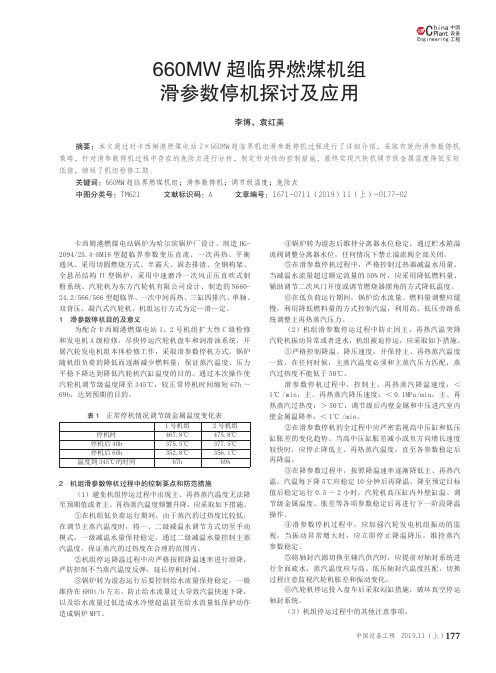

177中国设备工程Engineer ing hina C P l ant中国设备工程 2019.11 (上)卡西姆港燃煤电站锅炉为哈尔滨锅炉厂设计、制造HG-2094/25.4-HM16型超临界参数变压直流、一次再热、平衡通风、采用切圆燃烧方式、半露天、固态排渣、全钢构架、全悬吊结构Π型锅炉,采用中速磨冷一次风正压直吹式制粉系统。

汽轮机为东方汽轮机有限公司设计、制造的N660-24.2/566/566型超临界、一次中间再热、三缸四排汽、单轴、双背压、凝汽式汽轮机,机组运行方式为定—滑—定。

1 滑参数停机目的及意义为配合卡西姆港燃煤电站1、2号机组扩大性C 级检修和发电机A 级检修,尽快停运汽轮机盘车和润滑油系统,开展汽轮发电机组本体检修工作,采取滑参数停机方式。

锅炉随机组负荷的降低而逐渐减少燃料量,保证蒸汽温度、压力平稳下降达到降低汽轮机汽缸温度的目的。

通过本次操作使汽轮机调节级温度降至345℃,较正常停机时间缩短67h ~69h ,达到预期的目的。

表1 正常停机情况调节级金属温度变化表 1号机组2号机组停机时467.8℃475.8℃停机后40h 375.5℃377.5℃停机后60h 352.8℃356.1℃温度到345℃的时间67h69h2 机组滑参数停机过程中的控制要点和防范措施(1)避免机组停运过程中出现主、再热蒸汽温度无法降至预期值或者主、再热蒸汽温度频繁升降,应采取如下措施。

①在机组低负荷运行期间,由于蒸汽的过热度比较低,在调节主蒸汽温度时,将一、二级减温水调节方式切至手动模式,一级减温水量保持稳定,通过二级减温水量控制主蒸汽温度,保证蒸汽的过热度在合理的范围内。

②机组停运降温过程中应严格按照降温速率进行滑降,严防控制不当蒸汽温度反弹,延长停机时间。

③锅炉转为湿态运行后要控制给水流量保持稳定,一般维持在680t/h 左右,防止给水流量过大导致汽温快速下降,以及给水流量过低造成水冷壁超温甚至给水流量低保护动作造成锅炉MFT。

关于采用滑参数停机及投运汽机快冷技术措施1、滑参数停机1、1 机组停运前的准备:(1)接到滑参数停机命令后,值长通知有关值班员做好停机前的准备工作。

(2)停机前将高压辅汽联箱切为老厂来主汽供给,并及时联系老厂调整来汽参数,维持高辅联箱压力1.5MPa、350℃。

(3)进行主机交流润滑油泵、直流润滑油泵、顶轴油泵、盘车电机的试转,确认运行正常后停做备用。

(4)对燃油系统进行一次全面检查,确认燃油系统工作良好,试验油枪畅通,保证随时投运。

(5)对锅炉进行一次全面吹灰;停炉前校对一次水位计,进行一次定期排污,将冷灰斗内灰渣除净。

(6)所有煤仓逐渐烧空。

1、2机组减负荷及停运(1)设定目标负荷为230MW,设定负荷变化率3MW/MIN,机组开始减负荷,在减负荷过程中严格控制主、再热蒸汽压力下降率≯0.1MPa/min,主、再热蒸汽温度下降速度≯50℃/h。

(2)根据负荷下降情况,可投运油枪并停运一台磨煤机,停磨时应尽可能该磨煤仓烧空并将磨煤机及粉管内的存粉吹尽。

(3)当负荷减至230MW时,逐渐设定目标负荷值330MW,随着汽压、汽温的降低,GV1-GV4(高调门)应逐渐开启至全开。

(4)在降温降压过程中,应保持主、再热蒸汽温度过热度>80℃,主、再热蒸汽温差≯28℃。

(5)负荷降至150MW时解列一台电泵,当负荷降至100MW时,投入油枪并停运第二台磨煤机。

将厂用电切换至启/备变带。

(6)当负荷减至20%(66MW)时: 检查抽汽管道疏水阀、汽机本体疏水阀、高压进汽导管疏水、中压进汽导管疏水阀开启,低压缸后缸喷水阀自动开启,并将除氧器汽源倒为低压辅汽联箱供给。

(7)由高到低依次停用高压加热汽器汽侧运行,检查各段抽汽电动门,逆止门关闭,抽汽管道疏水阀开启。

(8)稳定燃烧,负荷降至15%(45MW)左右时,增点油枪,将最后一台磨煤机煤量减至最小后停运磨煤机;用油枪控制负荷,逐渐减少油枪。

(9)炉降温、降压至420℃、4MPa,在此工况下机组应稳定运行60分钟。

#3、4机组滑参数停机、停炉快速冷却技术方案在机组故障情况下或机组大小修停机后,为使锅炉快速冷却达到放水条件和汽轮机快速冷却达到揭缸条件,缩短机组检修和消缺时间,特制订机组快速冷却技术措施:1、机组采用滑参数停机方式,在机组负荷降至60MW时,对应主蒸汽压力控制在4.5-5. 0MPa,主汽温度控制在450-460℃后,此时燃烧器运行方式为三、四层给粉机全停,一、二层给粉机投入运行。

继续降负荷至55MW,投入对角两支大油枪稳燃(小油量点火装置故障情况下或烧完煤粉停炉),继续降压、降温、降负荷,负荷降至“零”时,主汽压力控制在3.0MPa,主汽温度控制在300-320℃,然后打闸停机。

滑参数停机过程中,降压速度控制在0.05 MPa/min,降温速度控制在1.5℃/min。

时间1.5-2.0h2、如炉侧承压部件泄露需停机消缺,技术措施如下:2.1将锅炉汽包水位上至250-300mm,给水泵继续运行,炉侧开启定排门和汽包事故放水门放水,锅炉上水流量保持在50-60t/h对锅炉大量换水,换水期间始终保持汽包水位在250-300mm,监视汽包上下壁温差≯40℃,否则应减少换水量和减缓给水温度降低速率。

2.2机组滑参数停机期间,机侧按规程逐步降低除氧器水温,机组打闸停机后进一步降低除氧器水温至80-100℃,通过较低温度的给水对锅炉大量换水,缩短锅炉冷却时间。

2.3通过大量换水将汽包壁温降至170℃以下,汽包压力0.8 MPa以下,停运给水泵,立即对锅炉进行带压放水操作。

全开锅炉22组定排门、汽包事故放水门、给水管道所有放水门,尽可能缩短锅炉放水时间。

放水完毕,执行检修安全措施后立即通知检修开始工作。

2.4锅炉停止上水后,机侧立即对除氧器加热提高水温,在条件允许的情况下尽可能的提高除氧器水温,为检修工作结束后提高锅炉上水速度创造条件,同时缩短锅炉启动时间。

如炉侧检修工作需要做停运给水泵的安全措施时,更改安全措施如下:关闭给水泵出口门,通过给水再循环对除氧器进行加热;严密关闭锅炉给水主路、大小旁路的一二次电动门,保证在给水泵启动的情况下,锅炉不进水。

600MW机组滑参数停机简要分析摘要:大容量高参数机组滑参数停机的主要目的是:通过停机过程中开大高、中压调门,逐步降低锅炉出口主蒸汽温度、再热蒸汽温度,从而逐渐降低汽轮机高、中压缸进汽温度,使高、中压转子探针温度,也就是高、中压转子温度快速均匀降低到一个较低的数值,再解列发电机停机。

关键词:滑参数停机;热应力一、滑参数停机的优点:1、可以充分利用锅炉的部分余热多发电,节约能源。

2、可利用温度逐渐降低的蒸汽使汽轮机壁厚部件得到比较均匀和较快的冷却。

3、对于待检修的汽轮机,采用滑参数停机可缩短停机到开缸检修的时间使检修时间提前。

滑参数停机必须坚持两个基本原则:A.锅炉出口主蒸汽温度和再热蒸汽温度必须保证50℃以上的过热度,一般以80℃~100℃为宜,防止汽机进冷水、冷汽。

B.严密监视汽机热应力值及其变化趋势,防止热应力超限。

要求控制主蒸汽温度和再热蒸汽温度的温降率为1℃/min,高、中压转子热应力≯60%。

二、滑参数停机的参数控制滑参数停机过程中的参数控制主要是通过控制主、再热蒸汽温度来控制高、中压缸进汽温度,从而控制高、中压转子探针温度。

因此我们将此次停机过程按照主要降温区域划分为四个不同阶段:第一阶段为高负荷时段降温过程;第二阶段为高负荷减至350MW降温过程;第三阶段为350MW减至0降温过程;第四阶段为发电机解列之后的降温过程。

根据每一阶段的工况特点研究每个阶段温度控制特点。

1、第一阶段参数控制(540MW/490MW)这个阶段主要特点是无论锅炉主、再热蒸汽温度还是高、中压转子探针温度对运行工况的变化反应都比较灵敏。

由于此阶段负荷较高,所以主要是通过降低负荷和增加过热汽、再热汽减温水流量达到降低主、再热蒸汽温度的目的。

此阶段应该注意,由于机组负荷和主、再热蒸汽温度及高、中压转子探针温度都较高,因此在降温过程中,应控制减负荷速率和降温速率不宜过快,否则高、中压转子容易产生较大应力。

2、第二阶段参数控制(490MW/350MW)这个阶段主要特点是属于蒸汽温度的相对稳定阶段。

赵楼电厂12月15日#1机组滑参数停机总结一、概述大容量高参数机组滑参数停机的主要目的是:通过停机过程全开高、中压调门,逐步降低锅炉出口主蒸汽温度、再热蒸汽温度,从而逐渐降低汽轮机高、中压缸进汽温度,使高、中压缸温度,也就是高、中压转子温度快速均匀降低到一个较低的数值,再解列发电机停机。

为汽轮机尽快达到停盘车要求创造必要的条件,使汽轮机尽早开始检修工作,从而缩短机组检修时间。

因此,汽轮机脱扣时高、中压转子探针温度的最终值将直接影响日后汽轮机盘车运行的时间。

在此过程中既要达到快速降温的目的,又要控制好降温速率符合规定(1.5℃/分)并注意主蒸汽、再热汽有足够的过热度,避免汽轮机进冷水冷汽,同时又要控制汽轮机热应力不超限。

(一)、参数停机的优点:1、可以充分利用锅炉的部分余热多发电,节约能源。

2、可利用温度逐渐降低的蒸汽使汽轮机壁厚部件(主要是高中压转子)得到比较均匀和较快的冷却。

3、对于待检修的汽轮机,采用滑参数停机可缩短停机到开缸检修的时间,使检修时间提前。

(二)、滑参数停机必须坚持两个基本原则:1、锅炉出口主蒸汽温度和再热蒸汽温度必须保证50℃以上的过热度,一般100℃为宜,防止汽机进冷水、冷汽。

2、严密监视汽机热应力值及其变化趋势,防止热应力超限。

控制主蒸汽温度和再热蒸汽温度的温降率为1℃/min,高、中压转子热应力≯60%。

二、滑参数停机过程:赵楼电厂#1机组自12月15日09点15分开始滑停,至12月15日17:15分打闸停机解列,历时8个多小时,期间完成了#1机抽汽逆止门活动试验、汽轮机ETS通道试验、锅炉MFT、BT试验。

实现了滑停的既定目标,将4个煤前仓基本烧空,调节级金属温度滑至370度,为尽早停运盘车及油系统进行检修赢得了时间,同时也为今后机组滑停积累了经验。

现将停机过程总结如下:(一)、滑停前措施的制定和学习:滑停前发电车间组织专业人员编写了《#1机滑参数停机的技术措施》,使运行值班员的操作更有目的性和指导性,大家清楚的认识到滑停是分阶段进行的,每减负荷至一定数值后,先保持汽压不变,降低汽温;滑停过程中保持蒸汽过热度大于100℃,最低不小于56℃,保证高压缸排汽温度高于对应压力下饱和温度20℃。

超超临界660MW机组滑参数停机操作及分析摘要:所谓滑参数停机,就是逐渐降低主、再热蒸汽的参数进行减负荷直至达到所要求的参数后停机、停炉。

火电机组采用滑参数停机的主要目的是为了使机组参数,如锅炉侧压力、温度,汽机侧汽缸及转子温度降至较低水平,从而缩短检修工期,提高经济效益。

本文结合许昌龙岗发电有限责任公司66MW机组滑参数停机的操作过程,从机组滑参数停机的准备工作、停机曲线,参数控制方法、机组负荷停留点的选择,减温水的使用等方面总结了滑参数停机过程中的操作控制等经验,提出了滑参数停机操作的注意事项。

关键词:滑参数停机控制方法1、研究对象我公司2×660MW超超临界机组锅炉为上海锅炉厂有限公司制造的国产超超临界参数变压直流炉、一次再热、平衡通风、半露天布置、固态排渣、全钢构架、全悬吊结构Π型锅炉,锅炉型号:SG-2000/26.15-M625。

我厂锅炉为超临界参数变压运行螺旋管圈直流炉,采用单炉膛四角切圆燃烧方式、设计煤种为郑州煤和禹州煤的混煤,校核煤种为禹州地方矿煤。

我厂汽轮机为哈尔滨汽轮机厂制造的660MW超超临界、一次中间再热、三缸四排汽、单轴、反动凝汽式汽轮机。

过热汽温通过水煤比调节和三级喷水控制,第一级喷水布置在低过出口管道上,第二级喷水布置在分隔屏出口管道上。

第三级喷水布置在后屏出口官道上。

2、龙岗电厂滑停参数停机过程08:00 负荷620MW启动3A磨煤机、3F磨煤机,3号炉A、B、F煤仓准备烧空,通知输煤3A仓、3F仓停止上煤,3B仓保持低煤位,C、D、E煤仓上煤保证低位发热量大于4500Kcal/kg,收到基挥发份大于18%,水份小于7%。

15:00 3F煤仓烧空。

17:54 3A煤仓烧空。

18:00 3B煤仓烧空。

3B煤仓空仓后,维持CDE给煤机运行,作为滑参数停机时磨煤机运行方式,降低汽轮机滑压偏置,降低主汽压力,为滑参数停机做准备,适当调整分离器中性点温度,维持分离器出口30℃左右过热度,一、二、三级减温水切手动,适当降低过热蒸汽温度至580℃。

滑参数停炉技术的探讨与应用运行部项岱军【摘要】:本文通过对600MW机组锅炉的滑停技术探讨,进一步规范了滑参数停炉过程,有序地安排好滑停前、滑停过程中的各项工作,较好地解决锅炉抢修时间和锅炉寿命之间的矛盾。

并通过与正常停炉的比较,阐明了滑参数停炉的意义与经济效益。

【关键词】:设备简介滑停探讨与正常停炉的区别应用情况0 前言锅炉的停运指的是锅炉从正常运行状态逐渐或快速减少燃料量的过程,根据停炉的目的和要求,可采用正常停炉、滑参数停炉、故障停炉和紧急停炉,并根据停炉时间的长短采取不同的保养方法。

就紧急停炉和故障停炉而言,由于时间上的限制,运行人员对停运过程的控制难有发挥,但就正常停炉和滑参数停炉而言,运行人员却可以根据不同的要求进行有效的控制,达到停炉的目的,并能在保证设备寿命的同时缩短停役时间,具有较好的经济意义。

但由于锅炉的燃烧调节是个复杂的过程,并赖于一定的经验,所以滑参数停炉的操作也显得较为复杂,值得有关技术人员不断地研究和探索。

1 北仑#1-5锅炉设备简介(各数据均为BMCR值)#1炉#2炉#3~5炉型式亚临界中间一次再热单汽包强制循环平衡通风炉亚临界中间一次再热单汽包自然循环平衡通风炉亚临界中间一次再热单汽包自然循环平衡通风炉制造厂美国燃烧工程公司(CE)加拿大BABCOCK&WILCOX公司日本石川岛播磨重工业株式会社(IHI公司)蒸发量(t/h)2008 2026 2045 主蒸汽压力(MPa)18.2 18.2 17.26 主蒸汽温度(℃)540 537 538再热汽压(MPa) 3.82 4.05 4.26再热汽温(℃)540 537 5381.498 1.306 0.96燃烧器区域热负荷(MW/m3)5.363 4.967 4.50炉膛断面热负荷(MW/m3)炉膛出口温度(℃)1070 1054 1055燃用煤种晋北烟煤晋北烟煤晋北烟煤2 滑参数停炉技术的研究与探讨2.1 滑参数停炉的意义由于锅炉设备相当庞大,这些金属部件的使用寿命与温度变化息息相关,进而影响着锅炉检修的时间和进度。

滑参数停炉要和滑参数停机同时进行,采用滑参数停炉既可利用锅炉的部分余热多发电以节省能源,又可利用温度逐渐降低的蒸汽较均匀地冷却汽轮机设备,使整个炉膛的温度水平得到下降,从而提前检修开工时间,缩短检修周期。

停炉过程可分为降负荷过程和停止燃烧后的降压、冷却过程二部分。

在降负荷的过程中,不仅要考虑蒸汽参数对汽轮机的影响,而且要注意锅炉各部件的降温和降压速率。

熄火后,仍然要保证锅炉各部件的降温、降压率在合理的范围内,这样,才可以保证锅炉各部件在停炉过程中尽可能均匀冷却,避免因热应力超限等而引起锅炉设备的损坏,提高锅炉设备的寿命。

2.2 停炉前的准备工作2.2.1根据检修工期安排是否将原煤仓的煤烧空(一般15天以上要求烧空),但原煤仓至给煤机的闸板必需关闭并走空给煤机、磨煤机内剩煤。

2.2.2做好停炉前的设备试转(验)工作,如锅炉油枪试点,主机、小机事故油泵试转,柴油发电机带负荷试验等。

2.2.3做好全厂公用系统运行方式的调整工作,如电源、气(汽)源、水源等。

2.2.4安排好停炉前或停炉过程中的试验。

2.2.5准备好停炉方案、保养方案。

2.2.6进行锅炉全面吹灰一次,防止在停炉过程中大量塌渣(尤其是在低负荷阶段极易引起燃烧不稳)和停炉后锅炉内渣、灰难以清除,影响检修进度。

2.2.7通知相关岗位(如化学、煤控、灰控)做好停炉前的准备工作。

2.3滑停步骤及注意事项2.3.1减负荷过程减负荷过程中主要考虑的是蒸汽参数变化对汽轮机寿命的影响,另外还要保证足够的时间完成停炉过程中要进行的各项工作(以北仑#3~5炉为例)(1)机组负荷600MW减至540MW采用定压运行方式,维持主蒸汽压力在额定汽压,缓慢减少锅炉的燃烧率,逐渐减少汽机负荷指令,以1%/min的负荷变化率,减负荷至540M W。

(2)组负荷540MW减至350MW采用滑压运行方式,控制负荷变化率为1%/min,缓慢减少锅炉燃烧率,按上层、下层、中层的顺序停运磨煤机。

机组负荷随着主蒸汽压力降低而减少,主蒸汽温度逐渐降至500℃运行。

期间进行锅炉全面吹灰一遍。

机组负荷至350MW时稳定120分钟,逐步将主蒸汽压力逐渐降至11.0MPa。

主蒸汽温度降至460℃(降压率≯0.1MPa/min,降温率≯1℃/min)。

(3)机组负荷350MW减至150MW汽轮机进汽方式切为全周进汽方式,缓慢降低锅炉燃烧率,并根据需要投运旁路系统。

控制滑压时间在150分钟左右,主蒸汽压力降至 5.5Mpa,主蒸汽温度降至380℃左右(降压率≯0.08MPa/min,降温率≯1℃/min)。

机组负荷至150MW时稳定60分钟,进行厂用电切换等工作,并防止主蒸汽参数的回升。

(4)机组负荷150MW减至90MW当机组负荷低于120MW时,应确认所有高、低压疏水阀自动开启;从150MW 滑至90MW左右时,控制主蒸汽压力缓慢降至 5.0MPa左右,主蒸汽温度缓慢降至380℃左右。

机组负荷至90MW时稳定30分钟,在高压缸内缸温度至330℃左右时,继续减负荷至60MW,将高低压加热器撤出运行后,迅速减负荷至18MW,进行机组解列。

(5)滑参数停炉过程中,主要控制数据负荷(MW)主蒸汽压力(MPa)主蒸汽温度(℃)温降率(℃/min)时间(min)660↓350 16.6↓11.0 540↓500 1.5 60 350 11.0 500↓480 1 120 350↓150 11.0↓5.5 480↓400 1 150 150 5.5 400 1 60150↓90 5.5↓5.0 380 1 3090 5.0 350 1 3090↓18 5.0 350 1 1018 机组解列,维持锅炉运行100 2.0 280 1 120总的滑停时间约为590分钟(9.83小时)(6)滑停过程中应密切监视或注意:l 在主蒸汽温度或负荷向下调整到目标值后,要等再热蒸汽温度也相应下降。

主蒸汽温度主要靠降低锅炉燃烧率、减少上层燃烧器出力、降低风量等手段来控制,也可利用减温水作为辅助手段,但要保证足够的过热度,防止蒸汽带水的发生;再热器温度调节主要通过调整锅炉尾部烟道的烟气挡板实现,一般情况下不投用减温水降温。

l 严密监视主蒸汽温度,确保有50℃的过热度,控制高、中压缸金属温降率和上、下缸温差在要求的限额内。

l 控制汽温、汽压的平稳下降,防止大幅扰动,尤其是在油枪和磨煤机停运过程。

l 滑参数停机时,应严密监视高、低压差胀的变化,当高、低压差胀正值过小时,稳定运行,等差胀恢复正常后再继续降压、降温。

l 密切注意汽轮机振动(尤其是在低负荷阶段),并严密监视推力瓦块的金属温度和回油温度。

2.3.2锅炉停运及冷却汽机解列后,可根据需要继续维持锅炉运行,但要保证锅炉各部件的降压、降温速率在允许范围内,使之均匀冷却,避免由于应力变化等因素使设备损坏。

(1)在锅炉运行期间,利用旁路系统降低主汽压到 2.0MPa,利用减温水缓慢降低主汽温度。

(2)锅炉MFT后,维持锅炉总风量〉30%吹扫5分钟,停运送、引风机进行闷炉。

(3)停炉后维持电泵运行2-3小时,维持汽包高水位,维持除氧器加热。

(4)停炉后一般应采用自然冷却方式。

即停炉6小时后,进行自然通风冷却,18小时后启动一组送、引风机进行强制冷却。

(5)若确需加快冷却,可在锅炉熄火后保留一组送引风机运行。

(6)当汽包压力至0.2MPa时开所有空气门。

(7)若需进行空预器水冲洗,则宜安排在空预器进口烟温130℃~150℃工况下进行。

(8)空预器进口烟气温度<121℃,可停止空预器运行。

在锅炉停运及冷却过程中控制冷却速率≯55℃/h,汽包上、下壁温差≯90℃,内外壁温差≯55℃。

2.4 锅炉停运后的保养锅炉停运期间的保养方式取决于停炉季节和停用时间的长短,一般有以下几种保养方式:2.4.1 湿式保养法1. 湿汽压力法,适用于机组热备用。

2. 氨-联胺法,适用于机组冷备用。

2.4.2 热炉放水余热烘干法,适用于临时检修、小修、大修。

2.4.3 充氮保养法,适用于机组较长时间冷备用。

3 与正常停炉的区别3.1 滑参数停炉前1-2小时要将主、再热汽温较额定汽温低40℃,使汽轮机金属温度逐渐下降。

3.2 滑参数停炉对蒸汽温度的滑降速率有较高的要求,要求平稳下降,并始终保持比首级金属温度低20~40℃。

3.3 汽温、汽压的下降要相匹配,而且汽压的下降要先于汽温。

3.4 主、再热汽温的下降要一致,二者的差值≯30℃,主汽温下降后要等待再热汽温也相应下降,然后再进一步降低主汽温3.5 滑停过程中要严格控制汽机主汽门前的过热度在50℃以上,以防止汽轮机进水。

3.6 当汽轮机首级金属温度降到预定值时,暂停滑参数停炉,进行发电机解列(停机不停炉),然后进一步对锅炉进行滑停,这也是滑参数停炉的一个重要阶段,这时除了考虑温度、压力外,还要考虑煤仓是否要烧空、锅炉加药保养是否完成等工作。

3.7 正常停炉与滑参数停炉的曲线4 滑参数停炉的意义滑参数停炉技术经多次的实践,证明了它的可行性与经济性,表一为2002年3月27日北仑#3机组滑停过程的相关参数:由表可知,从453MW至锅炉管壁温度冷却到50℃总计87小时,其中453MW至机组解列为12小时,解列后保持锅炉运行2小时,锅炉熄火至闷炉6小时,自然通风至热炉放水8小时,放水至锅炉壁温50℃为59小时。

从453MW至热炉放水的时间为28小时,平均降压率为0.46MPa/h,其中机组解列至热炉放水的平均降压率为0.14MPa/h,由此可推算正常停炉至锅炉壁温50℃的总耗时为:2.5+(8.23-0.58)/0.14+59=116小时,即滑参数停炉可节省时间约29小时。

若用温降率计算,滑参数停炉时不同阶段的降温率分别为:MFT后闷炉至自然通风为 3.3℃/h、自然通风至热炉放水为 3.25℃/h、放水至壁温149℃为 1.14℃/h、壁温149℃至100℃为 4.9、壁温100℃至50℃为 1.85℃/h,按此计算正常停炉至壁温50℃的时间为:2+6+〔(343-6× 3.3)-174〕/3.25+59=113小时,比滑停增加26小时,与第一种算法基本吻合。

按目前我厂的平均发电负荷计算,可多发电1170~1305万千瓦时,效益相当可观。

7表一:机组情况 (MW )汽包压力 (MPa ) 过热汽温 (℃) 锅炉壁温 (℃) 汽包上下壁温差(℃) 汽包内外壁 温差(℃)27日 8:00 453 13.6 537 343 - 4.2 0.2 9:00 411 12.8 528 342 - 2.6 -0.9 10:00 350 10.6 506 323 - 2.5 0.2 11:00 300 9.1 509 315 - 2.4 -0.5 12:00 300 8.9 495 311 - 2.8 0.2 13:00 250 7.6 489 300 - 2.8 0.2 14:00 246 7.4 475 299 - 2.8 0 15:00 213 7.3 478 296 - 3.1 1.4 16:00 198 6.2 449 287 - 2.9 1.0 17:00 188 6.2 417 286 - 2.2 0.2 18:00 157 5.7 421 281 - 2.5 0.3 19:00 141 4.6 412 269 - 2.4 0.2 20:00 停机不停炉2.8 391 242 -0.6 0.4 21:00 2.2 372 224 9.5 -0.7 22:00 闷炉 2.0 368 220 16.1 0.4 23:00 1.8 364 216 19.5 0.2 24:00 1.7 359 213 21.0 0.2 28日 1:00 1.6 354 209 22.1 0.4 2:00 1.5 350 205 22.8 0.5 3:00 1.3 346 202 23.5 0.5 4:00 自然通风1.3 342 200 23.1 0.7 5:00 1.2 338 197 22.5 -0.5 6:00 1.1 335 193 22.9 - 4.6 7:00 1.0 331 189 23.7 -7.6 8:00 0.9 327 185 25.1 -10.2 9:00 0.8 322 181 25.9 -11.8 10:00 0.7 320 177 26.5 -13.3 11:00 0.64 315 173 27.6 -14.6 12:00 热炉放水0.58 313 174 25.3 -8.2 13:00 0.37 309 174 22.3 - 6.1 14:00 0.20 307 173 19.9 - 3.8 15:00 0.08 304 172 18.7 - 1.9 16:00 0.04 300 171 17.6 -0.5 17:00 0.02 300 169 17.1 -0.5 29日 10:00 0.01 273 149 18.5 -9.620:000.0125810024.8-17.2PDF created with FinePrint pdfFactory Pro trial version 4 结束语随着电力体制改革的深入及人们生活水平的提高,对电的需求在量和质上同样提出了更高的要求,如何在竞争中赢得市场,必需在机组、设备的可靠性和可调性上下功夫。