橡胶耐臭氧老化试验方法

- 格式:doc

- 大小:45.50 KB

- 文档页数:3

橡胶臭氧老化测试方法嘿,咱今儿就来聊聊橡胶臭氧老化测试方法。

你说这橡胶啊,那可是到处都在用呢,轮胎啦、密封圈啦、胶管啦等等。

那这橡胶要是不经得住臭氧的考验,可就麻烦大啦!想象一下,一个轮胎用着用着,突然就因为臭氧老化出问题了,那得多危险呀!所以呢,咱就得好好研究研究这橡胶臭氧老化测试方法。

一般来说呀,有几种常见的办法。

有一种呢,是把橡胶样品放在一个充满臭氧的环境里,然后就观察它会有啥变化。

就好像把一个人放到一个特定的场景里,看看他能不能适应一样。

这环境里的臭氧浓度呀,那可得控制好,不能多也不能少,就跟做饭放盐似的,得恰到好处。

还有一种方法呢,是让橡胶样品不断地被臭氧冲击。

这就好比海浪不停地拍打礁石,看看礁石能不能经得住。

在这个过程中,要仔细观察橡胶的表面有没有出现裂纹啊、变硬啊之类的情况。

咱再打个比方,这橡胶臭氧老化测试就像是一场考试,橡胶就是那个考生,臭氧就是那道难题。

只有通过了这场考试,我们才能知道这橡胶到底够不够格。

而且啊,做这个测试可不能马虎。

你想啊,如果测试不准确,那我们可能就会用了质量不好的橡胶,到时候出问题了可就追悔莫及啦!这就跟买东西一样,你得精挑细选,可不能随随便便就拿一个。

在做测试的时候,温度啊、湿度啊这些因素也都很重要呢。

就像人一样,在不同的环境下状态也不一样。

橡胶也是呀,不同的条件下,它对臭氧的反应可能就大不相同。

那怎么才能做好这个橡胶臭氧老化测试呢?首先得有专业的设备吧,这设备就好比战士手里的武器,得趁手才行。

然后呢,得有经验丰富的操作人员,他们就像是战场上的将军,指挥得当才能打胜仗。

咱平常可能不太注意这些橡胶制品背后的故事,其实这里面的门道可多啦!通过这些测试方法,我们就能知道哪种橡胶更耐用,哪种橡胶更适合特定的环境。

这可不是小事呀,关系到我们日常生活中的安全和便利呢!总之呢,橡胶臭氧老化测试方法是非常重要的,它能让我们更好地了解橡胶的性能,让我们用得更放心。

可别小看了它哟!。

橡胶老化与橡胶热老化试验标准老化是橡胶性能受损的主要原因之一。

由于产品的配方和使用条件各异,老化历程快慢不一,所以,需要通过老化试验来测定和评价,以评定橡胶老化的程度及其对性能的影响。

老化试验就是在外部条件下,经过一定时间后,考核橡胶性能前后变化(一般是性能下降或劣化)化的试验方法及所用的测试手段。

常用的橡胶老化试验方法和有关装置如下。

自然老化试验橡胶试片在拉伸状态下,放置在室外自然环境中,经长时间日晒雨淋后,观察、测定和比较前后的性能变化。

这种方法虽逼真度高,对实际状况的模拟性强,但往往费时太长,一般作为辅助参考是合适的,但要在短时间内完成测试,得出结论是不可能的。

2.加速老化试验为了在较短时间内得到老化试验数据,有必要采用加速型的老化试验,即强化试验条件,加快老化进程,大幅度缩短测试周期,较快地获得测试结果一老化数据。

这类试验项目有:1.烘箱加热老化试验简称热老化试验,是目前应用最广的方法。

所用的测试设备是加热烘箱。

加热温度(常用为70和100c【=)和时间(常用为72、144 h)可以设定。

试片悬挂在箱内的回转片架上。

试验结束后,取出试片,测定其性能,并与老化前数据进行对比,计算老化系数,衡量其减损程度。

例如,某胶料热老化前的拉伸强度为20 MPa,热老化后降为12 MPa,则老化系数为0.6.2.天候老化试验模拟在室外使用时的环境条件,对试样进行箱内的加速老化试验。

试验装置能再现实际使用中遇到的气候条件,如光晒(以灯光照射代替)、雨淋(以喷水代替)所以,在仿真、模拟条件下的加速老化试验光源采用紫外光或碳弧灯。

试验时间可在101000 h内调节。

试验结束后除进行物理性能测定外,还需观察其表面龟裂状况。

3.臭氧老化试验用来考察臭氧对橡胶的损害程度。

试验装置是密闭的臭氧老化箱。

内有臭氧发生器,通过水银灯产生一定浓度的臭氧。

试片试验时接受一定的的拉伸变形。

经一定时间后观察试样表面裂纹深度,判断胶料的抗臭氧水平。

臭氧老化测试介绍臭氧老化试验是什么臭氧老化测试是一种常用的耐候性测试方法,主要用于评估材料或产品在长期臭氧暴露条件下的耐候性能。

这种测试方法可以模拟实际环境中臭氧的影响,迅速评估材料或产品的抗氧化能力以及防护性能。

臭氧老化测试广泛应用于橡胶制品、塑料制品、电线电缆、橡胶密封件、橡胶管等领域。

臭氧老化试验原理是将待测试的材料或产品暴露在含有臭氧气体的测试室中,通过气体发生器产生臭氧,将臭氧气体注入试验室中,控制臭氧浓度和温度,再加上指定的时间,使材料或产品暴露在臭氧环境中以进行老化测试。

在测试过程中,臭氧气体进入材料或产品后,会引发氧化反应,导致表面发生裂纹、褪色、硬化等老化现象。

通过对测试样品的表面性能变化进行观察和测试,可以分析和评估材料或产品的耐候性能。

臭氧老化试验可通过两种方式进行:静态臭氧老化试验和动态臭氧老化试验。

静态臭氧老化试验是指将待测试的材料或产品放置在臭氧测试室中,通过恒温恒湿的条件下暴露。

测试过程中,臭氧气体会进入材料或产品的表面,通过氧化反应引起其老化。

该方法对于一些大批量生产的产品,可迅速进行耐候性能评估。

动态臭氧老化试验是指将待测试的材料或产品放置在臭氧测试室中,通过不断通风的方式控制臭氧浓度和温度。

通风系统能够将臭氧气体均匀分布在试验室中,确保样品表面完全接触到臭氧气体,以获得更准确和可靠的测试结果。

这种方法更适合用于评价高质量产品的耐候性能。

臭氧老化试验的参数主要包括臭氧浓度、温度、湿度、暴露时间等。

其中臭氧浓度和温度是影响材料或产品老化速度的重要参数。

根据不同的产品应用领域和要求,选择合适的参数进行测试,以获得准确的耐候性评估结果。

臭氧老化试验的结果通常通过物理检测、化学分析或性能测试来评估材料或产品的老化程度。

常用的评估指标包括外观变化、断裂强度、拉伸强度、硬度、化学结构变化等。

根据测试结果,可以判断材料或产品的耐候性能,并对其进行改进或优化。

总之,臭氧老化测试是一种评估材料或产品耐候性能的重要方法,通过模拟臭氧暴露环境,可以迅速评估材料或产品的抗氧化能力和防护性能。

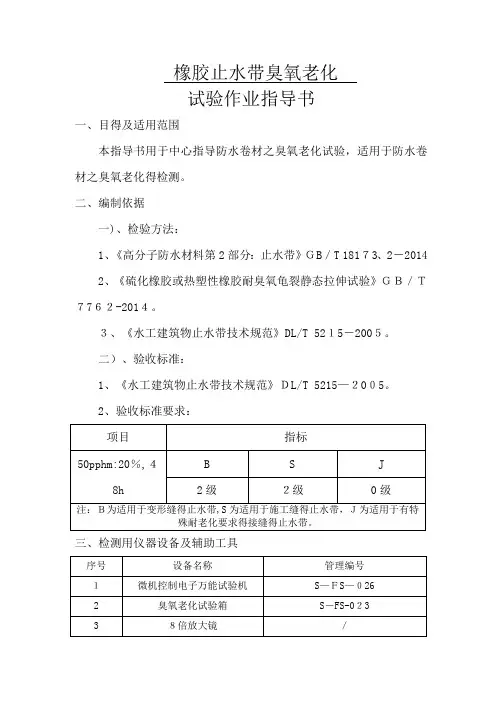

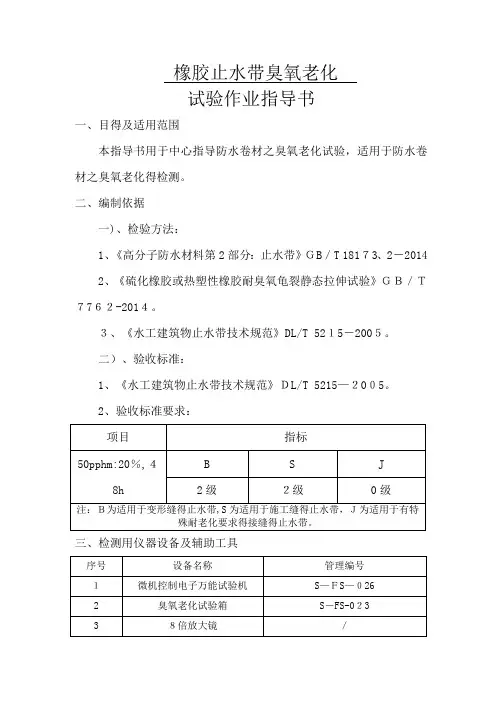

橡胶止水带臭氧老化试验作业指导书一、目得及适用范围本指导书用于中心指导防水卷材之臭氧老化试验,适用于防水卷材之臭氧老化得检测。

二、编制依据一)、检验方法:1、《高分子防水材料第2部分:止水带》GB/T 18173、2-20142、《硫化橡胶或热塑性橡胶耐臭氧龟裂静态拉伸试验》GB/T7762-2014。

3、《水工建筑物止水带技术规范》DL/T 5215-2005。

二)、验收标准:1、《水工建筑物止水带技术规范》DL/T 5215—2005。

2、验收标准要求:三、检测用仪器设备及辅助工具四、检测样品得管理要求橡胶止水带样品运输、储存过程应防止日光直晒、雨雪浸淋,并不得与油脂、酸、碱等物质接触。

五、检测需要得设施环境条件要求1、臭氧老化箱工作室1)臭氧浓度臭氧浓度以体积分数表示,试验时可选用得臭氧浓度如下: ——(25±5)×10—8——(50±5)×10—8—-(100±10)×10—8——(200±20)×10-8除非另有规定,一般在(50±5)×10-8得臭氧浓度下试验。

如果已知橡胶在低臭氧浓度环境下使用,需要在低臭氧浓度试验,建议在(25±5)×10—8得臭氧浓度下进行试验.如果就是耐臭氧橡胶,建议在(100±10)×10-8或(200±20)×10-8得臭氧浓度下进行试验.注:臭氧浓度可用臭氧分压MPa表示,在标准大气压与温度(101、3kPa,273K)下,臭氧浓度1×10—8相当于1、01MPa得臭氧分压。

2)温度最适宜得试验温度为(40±2)℃。

也可根据橡胶得使用环境选用其她温度,例如(30士2)℃或(23±2)℃,但就是使用这些温度得到得结果与使用(40±2)℃时得试验结果有差异。

注:在实际应用中可能会遇到温度明显变化得情况,需选用在应用温度范围内得2个或多个温度下进行试验.3)相对湿度在试验温度下,臭氧化空气得相对湿度一般不超过65%。

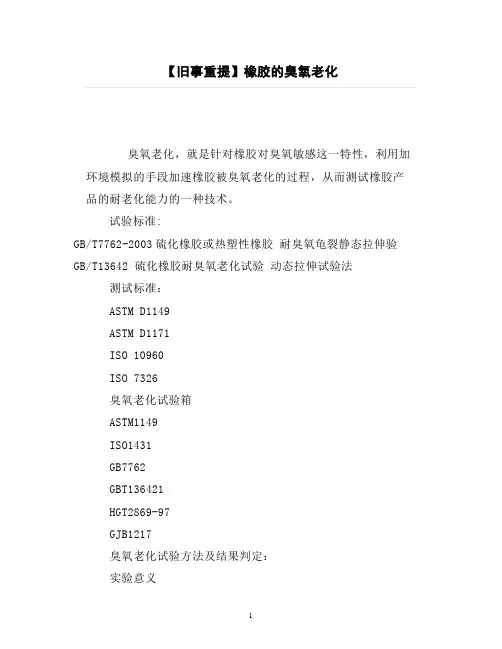

【旧事重提】橡胶的臭氧老化臭氧老化,就是针对橡胶对臭氧敏感这一特性,利用加环境模拟的手段加速橡胶被臭氧老化的过程,从而测试橡胶产品的耐老化能力的一种技术。

试验标准:GB/T7762-2003硫化橡胶或热塑性橡胶耐臭氧龟裂静态拉伸验GB/T13642 硫化橡胶耐臭氧老化试验动态拉伸试验法测试标准:ASTM D1149ASTM D1171ISO 10960ISO 7326臭氧老化试验箱ASTM1149ISO1431GB7762GBT136421HGT2869-97GJB1217臭氧老化试验方法及结果判定:实验意义臭氧在大气中的含量很少却是橡胶龟裂的主要因素,因此在试验环境中模拟和强化大气中的臭氧条件,研究臭氧对橡胶的作用规律,能够快速鉴定和评价橡胶抗臭氧老化性能与抗臭氧剂防护效能,进而采取有效的防老化措施,以提高橡胶制品的使用寿命.关于臭氧的基础知识臭氧在常温常压下是一种淡蓝色腥臭味的气体,分子式为O3,具有极强的氧化能力与杀菌性能。

臭氧具有很强的氧化性,除了金和铂外,臭氧化空气几乎对所有的金属都有腐蚀作用。

铝、锌、铅与臭氧接触会被强烈氧化,但含铬铁合金基本不受臭氧腐蚀。

臭氧对非金属材料也有强烈的腐蚀作用,在臭氧发生设备中,不能用普通橡胶作密封材料,须采用耐腐蚀能力强的硅橡胶或耐酸橡胶等。

试验方法模拟和强化大气中的臭氧条件,将试样暴露于含有恒定臭氧浓度的空气和恒温的试验箱中,按预定时间对试样龟裂情况进行检查。

试验设备臭氧老化试验箱箱试验原理试样暴露于含有恒定臭氧浓度的空气和恒温的试验箱中,按预定时间对试样龟裂情况进行检查。

可任选如下三种方法:橡胶在大气中老化变质,臭氧的作用也是一个很重要的原因,臭氧老化先是在表面层,特别容易在应力集中处或配合粒子与橡胶的界面处产生,通常先生成薄膜,然后薄膜龟裂,特别是在动态条件下使用时,薄膜更易不断破裂而露出新鲜表面,使得臭氧老化不断向纵深发展,直到完全破坏。

不饱和橡胶最不耐臭氧,因为臭氧最易与主链上的双键迅速反应,一般认为是亲电子加成反应。

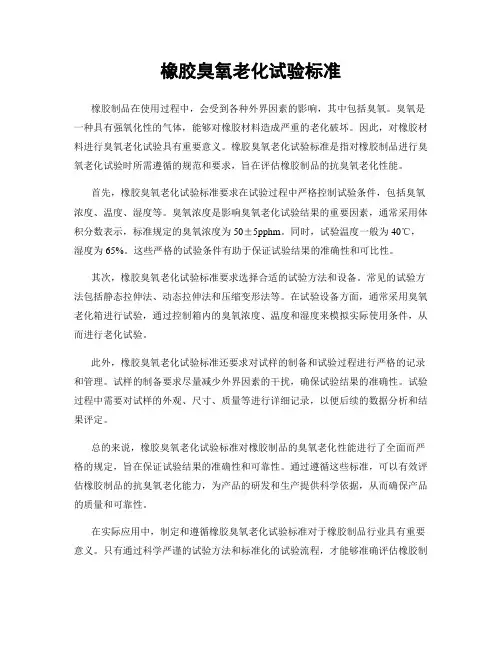

橡胶臭氧老化试验标准橡胶制品在使用过程中,会受到各种外界因素的影响,其中包括臭氧。

臭氧是一种具有强氧化性的气体,能够对橡胶材料造成严重的老化破坏。

因此,对橡胶材料进行臭氧老化试验具有重要意义。

橡胶臭氧老化试验标准是指对橡胶制品进行臭氧老化试验时所需遵循的规范和要求,旨在评估橡胶制品的抗臭氧老化性能。

首先,橡胶臭氧老化试验标准要求在试验过程中严格控制试验条件,包括臭氧浓度、温度、湿度等。

臭氧浓度是影响臭氧老化试验结果的重要因素,通常采用体积分数表示,标准规定的臭氧浓度为50±5pphm。

同时,试验温度一般为40℃,湿度为65%。

这些严格的试验条件有助于保证试验结果的准确性和可比性。

其次,橡胶臭氧老化试验标准要求选择合适的试验方法和设备。

常见的试验方法包括静态拉伸法、动态拉伸法和压缩变形法等。

在试验设备方面,通常采用臭氧老化箱进行试验,通过控制箱内的臭氧浓度、温度和湿度来模拟实际使用条件,从而进行老化试验。

此外,橡胶臭氧老化试验标准还要求对试样的制备和试验过程进行严格的记录和管理。

试样的制备要求尽量减少外界因素的干扰,确保试验结果的准确性。

试验过程中需要对试样的外观、尺寸、质量等进行详细记录,以便后续的数据分析和结果评定。

总的来说,橡胶臭氧老化试验标准对橡胶制品的臭氧老化性能进行了全面而严格的规定,旨在保证试验结果的准确性和可靠性。

通过遵循这些标准,可以有效评估橡胶制品的抗臭氧老化能力,为产品的研发和生产提供科学依据,从而确保产品的质量和可靠性。

在实际应用中,制定和遵循橡胶臭氧老化试验标准对于橡胶制品行业具有重要意义。

只有通过科学严谨的试验方法和标准化的试验流程,才能够准确评估橡胶制品的臭氧老化性能,为产品的改进和优化提供可靠的数据支持,从而满足不同领域对橡胶制品质量和性能的需求。

综上所述,橡胶臭氧老化试验标准是橡胶制品行业的重要标准之一,对于评估橡胶制品的抗臭氧老化性能具有重要意义。

通过遵循标准规定的试验方法和试验条件,可以准确评估橡胶制品的臭氧老化性能,为产品的研发和生产提供科学依据,从而确保产品的质量和可靠性。

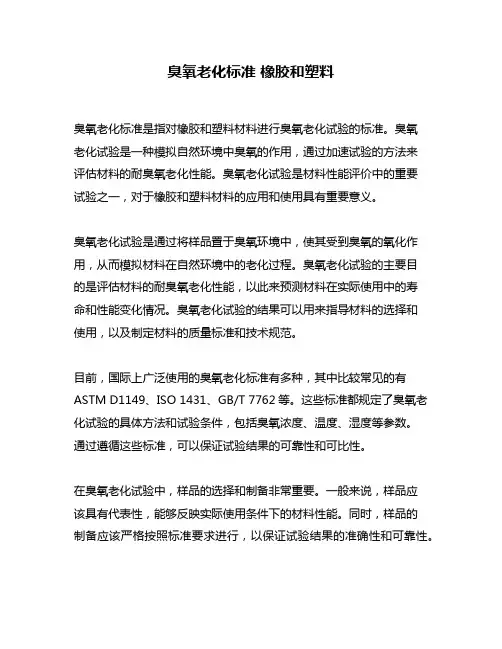

臭氧老化标准橡胶和塑料臭氧老化标准是指对橡胶和塑料材料进行臭氧老化试验的标准。

臭氧老化试验是一种模拟自然环境中臭氧的作用,通过加速试验的方法来评估材料的耐臭氧老化性能。

臭氧老化试验是材料性能评价中的重要试验之一,对于橡胶和塑料材料的应用和使用具有重要意义。

臭氧老化试验是通过将样品置于臭氧环境中,使其受到臭氧的氧化作用,从而模拟材料在自然环境中的老化过程。

臭氧老化试验的主要目的是评估材料的耐臭氧老化性能,以此来预测材料在实际使用中的寿命和性能变化情况。

臭氧老化试验的结果可以用来指导材料的选择和使用,以及制定材料的质量标准和技术规范。

目前,国际上广泛使用的臭氧老化标准有多种,其中比较常见的有ASTM D1149、ISO 1431、GB/T 7762等。

这些标准都规定了臭氧老化试验的具体方法和试验条件,包括臭氧浓度、温度、湿度等参数。

通过遵循这些标准,可以保证试验结果的可靠性和可比性。

在臭氧老化试验中,样品的选择和制备非常重要。

一般来说,样品应该具有代表性,能够反映实际使用条件下的材料性能。

同时,样品的制备应该严格按照标准要求进行,以保证试验结果的准确性和可靠性。

除了臭氧老化试验外,还有其他一些老化试验可以用来评估材料的耐老化性能,如热老化试验、紫外老化试验等。

这些试验可以结合使用,以全面评估材料的老化性能。

总之,臭氧老化标准是评估橡胶和塑料材料耐臭氧老化性能的重要依据。

通过遵循标准要求,可以保证试验结果的可靠性和可比性,为材料的选择和使用提供科学依据。

同时,还需要注意样品的选择和制备,以保证试验结果的准确性和可靠性。

橡胶止水带臭氧老化试验作业指导书一、目得及适用范围本指导书用于中心指导防水卷材之臭氧老化试验,适用于防水卷材之臭氧老化得检测。

二、编制依据一)、检验方法:1、《高分子防水材料第2部分:止水带》GB/T 18173、2-20142、《硫化橡胶或热塑性橡胶耐臭氧龟裂静态拉伸试验》GB/T7762-2014。

3、《水工建筑物止水带技术规范》DL/T 5215-2005。

二)、验收标准:1、《水工建筑物止水带技术规范》DL/T 5215—2005。

2、验收标准要求:三、检测用仪器设备及辅助工具四、检测样品得管理要求橡胶止水带样品运输、储存过程应防止日光直晒、雨雪浸淋,并不得与油脂、酸、碱等物质接触。

五、检测需要得设施环境条件要求1、臭氧老化箱工作室1)臭氧浓度臭氧浓度以体积分数表示,试验时可选用得臭氧浓度如下: ——(25±5)×10—8——(50±5)×10—8—-(100±10)×10—8——(200±20)×10-8除非另有规定,一般在(50±5)×10-8得臭氧浓度下试验。

如果已知橡胶在低臭氧浓度环境下使用,需要在低臭氧浓度试验,建议在(25±5)×10—8得臭氧浓度下进行试验.如果就是耐臭氧橡胶,建议在(100±10)×10-8或(200±20)×10-8得臭氧浓度下进行试验.注:臭氧浓度可用臭氧分压MPa表示,在标准大气压与温度(101、3kPa,273K)下,臭氧浓度1×10—8相当于1、01MPa得臭氧分压。

2)温度最适宜得试验温度为(40±2)℃。

也可根据橡胶得使用环境选用其她温度,例如(30士2)℃或(23±2)℃,但就是使用这些温度得到得结果与使用(40±2)℃时得试验结果有差异。

注:在实际应用中可能会遇到温度明显变化得情况,需选用在应用温度范围内得2个或多个温度下进行试验.3)相对湿度在试验温度下,臭氧化空气得相对湿度一般不超过65%。

(橡胶)高分子老化测试的7种方法和老化测试标准什么是老化试验?老化试验主要是指针对橡胶、塑料产品、电器绝缘材料及其他材料进行的热氧老化试验;或者针对电子零配件、塑化产品的换气老化试验。

老化试验又分为温度老化、阳光辐照老化、加载老化等等高温老化一般分几个等级进行,工业的一般用70度,4个小时,15度一个等级,一般有40度、55度、70度、85度几个等级,时间一般都是4个小时。

根据老化试验产品的多少分为2种方法测试1、老化箱主要针对塑胶产品,而且数量和体积不很大的产品比较实用。

2、老化柜或是老化房主要针对高性能电子产品(如:计算机整机,显示器,终端机,车用电子产品,电源供应器,主机板、监视器、交换式充电器等)仿真出一种高温、恶劣环境测试的设备,是提高产品稳定性、可靠性的重要实验设备、是各生产企业提高产品质量和竞争性的重要生产流程,该设备广泛应用于电源电子、电脑、通讯、生物制药等领域。

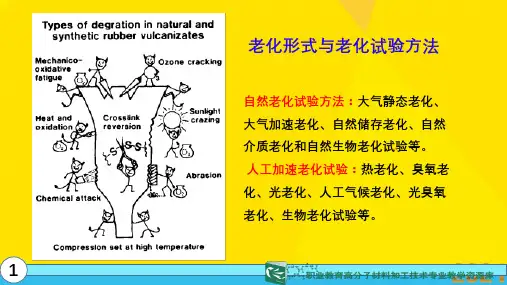

七大老化试验方法目前,研究高分子材料的老化试验方法有很多,主要包括气候老化试验,紫外老化试验,臭氧老化试验,热空气老化试验,高低温交变老化试验,湿热老化试验,介质老化试验,盐雾老化试验等。

1、气候老化试验所谓气候老化试验就是将高分子材料试验样品暴露于大气环境条件下,从而获得材料样品在大气环境暴露下的老化规律,对高分子材料的性能进行分析,并预测其使用寿命的一种研究方法。

气候老化试验又可以分为两种:其中一种便是自然暴露试验,即将高分子材料试验样品暴露于真实的大气环境下,以获得材料在真实环境下的老化行为,这种老化试验方法所获得的老化信息最为准确,是获得高分子材料老化行为的最为有效的方法,但是这种试验方法周期时间太长,费时费力。

在美国的佛罗里达州、中国的万宁、漠河以及武汉等地都有人进行过为期超过一年的大气暴露试验。

另外一种便是人工气候老化试验,人工气候老化试验即是指人通过在室内对真实大气环境条件进行模拟或者是加强某一环境因素以在短时间内获得材料老化行为的老化试验方法,这又被称为人工模拟老化或者人工加速老化。

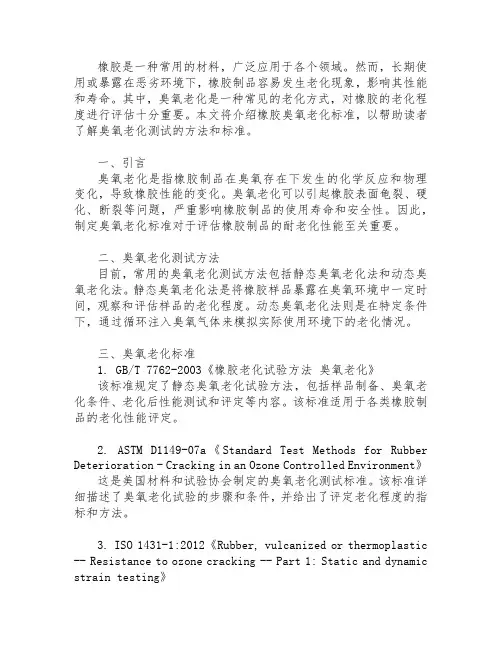

橡胶是一种常用的材料,广泛应用于各个领域。

然而,长期使用或暴露在恶劣环境下,橡胶制品容易发生老化现象,影响其性能和寿命。

其中,臭氧老化是一种常见的老化方式,对橡胶的老化程度进行评估十分重要。

本文将介绍橡胶臭氧老化标准,以帮助读者了解臭氧老化测试的方法和标准。

一、引言臭氧老化是指橡胶制品在臭氧存在下发生的化学反应和物理变化,导致橡胶性能的变化。

臭氧老化可以引起橡胶表面龟裂、硬化、断裂等问题,严重影响橡胶制品的使用寿命和安全性。

因此,制定臭氧老化标准对于评估橡胶制品的耐老化性能至关重要。

二、臭氧老化测试方法目前,常用的臭氧老化测试方法包括静态臭氧老化法和动态臭氧老化法。

静态臭氧老化法是将橡胶样品暴露在臭氧环境中一定时间,观察和评估样品的老化程度。

动态臭氧老化法则是在特定条件下,通过循环注入臭氧气体来模拟实际使用环境下的老化情况。

三、臭氧老化标准1. GB/T 7762-2003《橡胶老化试验方法臭氧老化》该标准规定了静态臭氧老化试验方法,包括样品制备、臭氧老化条件、老化后性能测试和评定等内容。

该标准适用于各类橡胶制品的老化性能评定。

2. ASTM D1149-07a《Standard Test Methods for Rubber Deterioration - Cracking in an Ozone Controlled Environment》这是美国材料和试验协会制定的臭氧老化测试标准。

该标准详细描述了臭氧老化试验的步骤和条件,并给出了评定老化程度的指标和方法。

3. ISO 1431-1:2012《Rubber, vulcanized or thermoplastic -- Resistance to ozone cracking -- Part 1: Static and dynamic strain testing》这是国际标准化组织制定的橡胶臭氧老化测试标准。

该标准主要针对橡胶在受到静态和动态应变的情况下的抗臭氧龟裂性能进行测试和评估。

臭氧老化测试介绍:臭氧老化试验是什么臭氧主要有两类来源:第一类为自然界中的臭氧,在距离地面约20~30km的大气层的平流层中,臭氧浓度约占90%。

第二类为人为制造产生的臭氧。

在石油类的产品等矿物性物质燃烧过程中,会产生大量的氮氧化物,在太阳辐射作用下会形成臭氧,导致局部环境空气中臭氧浓度大幅度增加... 臭氧对产品的影响臭氧为强氧化剂,对多种物品有损坏,浓度越高对物品损坏越重,可使铜片出现绿色锈斑、橡胶老化、变色、弹性减低等现象,以致产品变脆、断裂,使织物漂白褪色等。

臭氧老化试验目的测试橡胶产品的耐老化能力。

臭氧老化试验是什么一种将试样在静态拉伸应变或动态拉伸应变条件下暴露于含有恒定臭氧浓度和恒温环境中的老化试验方法,该方法多用于评估橡胶的耐臭氧性能,利用环境模拟的手段加速橡胶被臭氧老化的过程,从而测试橡胶产品的耐老化能力。

臭氧老化试验原理臭氧是大气中极其稀少的气体,但它对塑料材料的破坏力极强,臭氧能与塑料材料化学结构中的不饱和键以及还原性基团发生不可逆转的化学反应,导致塑料材料发生氧化降解,从而失去使用的价值。

塑料材料的臭氧老化试验通常在臭氧老化试验箱内进行,试验所需要的臭氧由臭氧发生器,其浓度可通过混合器与空气混合进行调节,臭氧的浓度一般根据材料实际使用所处的环境条件来确定。

另外,臭氧老化箱内的温度、湿度等因素也可进行调节,从而达到试验的目的,进而获取材料的耐臭氧老化性能以及臭氧老化行为与规律。

臭氧老化试验意义1、随着工业技术日益兴旺,近几年来,橡胶行业得到不少发展。

生活中,塑胶玩具、橡胶手套、胶带等产品给我们的生活添加了许多便利。

橡胶不只为人们日常生活不可缺的日用、医用等轻工橡胶产品,而且向交通、建筑、机械、电子等重工业和新兴产业各种橡胶制消费设备或橡胶部件,如:在工业范畴,橡胶在桥梁建筑减震、汽车部件密封、电子产品导体等。

2、导致橡胶产生问题的因素有:温度、湿气、光照、臭氧等,为检验臭氧制品的耐候性能,温度和湿气对资料的毁坏曾经遭到人们的,日益兴旺的工业所形成的各种腐蚀性气体夹杂在空气当中,如臭氧,它的毁坏性对资料或产品是一个十分严峻的考验,它可导致橡胶制品龟裂、降解、粉化、变硬等现象。

橡胶材料的耐臭氧性能橡胶材料在许多领域中被广泛应用,如汽车制造、电力行业等。

然而,橡胶材料在一些特殊环境下会发生老化现象,影响其性能和寿命。

其中,臭氧是一种常见的老化因素之一。

本文将讨论橡胶材料的耐臭氧性能,并探讨提高其耐臭氧性能的方法。

一、橡胶材料的耐臭氧性能概述耐臭氧性能是指橡胶材料在臭氧存在下能够保持其物理性能和化学性能的能力。

臭氧是一种活性气体,可通过空气中的闪电、电晕放电或紫外线辐射产生。

当橡胶材料长时间接触臭氧时,会发生裂纹、硬化、发黄等现象,导致材料性能下降。

二、影响橡胶材料耐臭氧性能的因素1. 橡胶种类:不同种类的橡胶具有不同的耐臭氧性能。

一些合成橡胶如氯丁橡胶(CR)、氯醇橡胶(CO)等具有较好的耐臭氧性能,而天然橡胶(NR)则相对较差。

2. 臭氧浓度:臭氧浓度越高,对橡胶材料的老化速度影响越大。

3. 温度:高温环境下会加速橡胶材料的老化过程,降低其耐臭氧性能。

4. 有机物污染:橡胶材料表面的有机物如油脂、碱等会降低其耐臭氧性能。

三、提高橡胶材料耐臭氧性能的方法1. 材料配方设计:通过优化橡胶材料的配方,选择合适的橡胶种类和添加剂,可提高其耐臭氧性能。

例如,可以添加抗氧剂、臭氧吸收剂等。

2. 表面处理:对橡胶材料进行表面处理可增加其抗臭氧老化能力。

常用的表面处理方法包括物理处理(例如喷涂保护剂、油脂涂层等)和化学处理(例如表面活化剂处理等)。

3. 环境控制:通过控制环境中的臭氧浓度和温度,可以减缓橡胶材料的老化速度,提高其耐臭氧性能。

例如,在橡胶制品存储或使用过程中,可以采取包装密封、加热降温等措施。

4. 现代技术应用:目前,一些新兴技术如纳米技术、功能性复合材料等已应用于橡胶材料,能够显著提高其耐臭氧性能。

四、橡胶材料的耐臭氧性能测试橡胶材料的耐臭氧性能可以通过多种测试方法进行评估,常用的方法包括室温静态伸长试验、恒应变动态老化试验、恒应变恒时老化试验等。

这些试验可以模拟出橡胶材料在不同条件下的耐臭氧性能,帮助研究人员评估和改进材料的特性。

橡胶材料的抗臭氧性能橡胶作为一种重要的工业材料,在各行各业中都得到广泛应用。

然而,在一些特殊环境条件下,橡胶往往会受到臭氧的侵害,导致性能下降甚至失效。

因此,研究橡胶材料的抗臭氧性能显得尤为重要。

一、臭氧对橡胶的影响臭氧是一种无色的气体,具有强氧化性。

当橡胶材料长时间暴露在含有臭氧的空气中时,臭氧分子会与橡胶表面的双键发生反应,造成橡胶链断裂,导致橡胶老化。

臭氧对橡胶的破坏作用主要表现在硫化橡胶的断链、塑料橡胶的氧化和退火松弛。

二、橡胶抗臭氧的机制为了提高橡胶材料的抗臭氧性能,科研人员通过改变橡胶材料的配方和结构设计,以及添加抗氧剂等手段来延缓臭氧对橡胶的破坏。

1. 抗氧剂的应用抗氧剂是一种能够阻止臭氧对橡胶材料氧化破坏的添加剂。

它能够与臭氧分子发生反应,使臭氧失去活性,从而保护橡胶材料不被臭氧氧化。

常用的抗氧剂有硫化羰基化合物、苯酚类、酚羧酸类等。

添加适量的抗氧剂,可以显著提高橡胶材料的抗臭氧性能。

2. 结构设计的优化改变橡胶材料的结构设计也是提高其抗臭氧性能的重要手段之一。

例如,利用分子链的支化、交联和增强填料等措施,可以增强橡胶材料的耐臭氧老化能力。

此外,优化橡胶材料的硫化体系和热稳定体系,也能够有效提高橡胶材料的抗臭氧性能。

三、常用试验方法评定橡胶材料的抗臭氧性能通常采用压缩应变和断裂伸长率试验,以及重量损失率测定等方法。

其中,压缩应变和断裂伸长率试验可以评估橡胶材料的抗氧化能力和耐臭氧老化能力;重量损失率测定则可以衡量橡胶材料在臭氧环境下的老化程度。

四、橡胶材料的应用领域橡胶材料的抗臭氧性能在许多领域中起着重要作用。

例如,在汽车制造业中,橡胶制品常用于密封件、管道和悬挂系统等关键部位,其抗臭氧性能直接影响着汽车的安全和可靠性。

此外,橡胶制品还广泛应用于航空、航天、电力、化工等领域,对其抗臭氧性能要求也越来越高。

五、展望与总结随着科学技术的不断进步,人们对橡胶材料的要求也越来越高。

因此,研究橡胶材料的抗臭氧性能将成为未来的重点方向之一。

橡胶耐臭氧老化试验方法

耐臭氧试验目的:通过本试验方法可检测硫化橡胶、热塑性橡胶的耐臭氧性能。

基露于含一定浓度臭氧的空气中和在规定温度且无光线直接影响的环境中进行的耐臭氧龟裂的试验方法.不同橡胶材料的耐臭氧能力随臭氧浓度和沮度的不同有明显差别。

1、试验标准:GB T7762-2003 硫化橡胶或热塑性橡胶耐臭氧龟裂静态拉伸试验

2、试验设备:CLM-QL-100型臭氧老化试验箱进行试验(本处采用的是小样品,若样品过大可以采用更大型号的试验箱)。

3、试样:试样3个,长条标准试样宽度为不小于10 mm,厚度2.0 mm士。

. 2 mm,拉仲前夹具两端间试样的长度不少于40 mm;哑铃标准试样应该由两端为12mm×12mm的正方形和中间宽为5mm,长为50 mm的长条构成.

4、试验条件:

臭氧浓度:最适宜浓度(50士5)×10-8 (注:臭氧浓度可用臭氧分压MPa表示,1×10-8 ,一臭氧浓度相当干1.01 MPa的臭氧分压。

温度:最适宜的试验温度为40℃士2'C.(也可根据使用环境选用其他温度,例如,30℃士2℃或23℃士2℃ ,但是使用这些温度所得到的结果与使用40'C12℃时的试验结果有差异。

相对湿度:≤65%R.H

伸长率:通常选用下列一种或多种仲长率进行试验;5%±1%、10%士1%、15%士2%、20%士2%、30%士2%.40%士2%、50%士2%、60%士2%、80%士2%。

拉伸后的试样调节:拉伸后试样应该在无光,基本无臭氧的大气中调节48 h到96 h,调节温度应按GB/T 2941规定。

5、试验方法:

方法A

按规定进行调节后拉伸应变20%的试样,在臭氧试验箱经72 h后检查试样的龟裂情况.或按适用材料特性选择任一伸长率和暴露时间。

方法B

按规定采用一种或多种伸长率的试样,并进行调节.仅采用一种伸长率时.应采用20%伸长率.除非另有规定.在2h,4h,8h,16h,24h,48 h,72h和96h攀露后检查试样,必要时可适当延长暴露时问,并记录各种伸长率的试样出现龟裂的时间。

方法C

采用不少于四种伸长率的试样,并按进行调节。

在2h,4h,8h,16h,24h,48h,72h和96h暴露后检查试样:如果需要.可适当延长暴露时间,并记录海种伸长率的试样开始出现龟裂的时间,

由此可以测定临界应变。

本文来自中国环境老化试验中心 HZZZ。