干熄焦知识简介

- 格式:ppt

- 大小:6.51 MB

- 文档页数:35

干熄焦技术介绍1 技术简介干熄焦(CDQ)是替代传统湿熄焦一项新技术。

干熄焦采用惰性气体冷却炽热焦炭,并回收余热产生蒸汽的节能技术。

该技术可节约用水、减少大气污染物排放、能够回收大量红焦显热并产生中高压蒸汽、有效提高能源利用效率、同时提高焦炭质量、扩大炼焦煤适应性、降低炼铁工序能耗,最终实现企业的节能减排。

2 主要功能回收利用红焦显热提高焦炭质量产生蒸汽用于发电及其它用途3 技术价值3.1 节能和经济效益明显●焦炭显热回收在焦炉的热平衡中被红焦带走的热量相当于焦炉加热所需热量的37%。

湿熄焦无法回收焦炭显热,干熄焦可回收红焦热量的80%,每熄1吨红焦可回收0.55t蒸汽,发电130kwh。

●水的消耗湿熄焦吨焦耗水0.45吨,干熄焦熄焦过程中不耗水。

●高炉生产率才用干熄焦的焦炭,炼铁高炉的焦比降低2%~3%,高炉生产能力提高1%。

3.2 环境效益明显湿熄焦会对环境产生大量的污染:一是红焦在熄焦塔内用水喷洒时产生大量的水蒸汽,并夹带大量粉焦散发,另一方面会产生大量的酚、氰化合物和硫化合物等有害物质,严重腐蚀周围设备并污染大气。

干熄焦采用惰性循环气体在密闭的干熄炉内对红焦进行冷却,基本没有大量气体和液体外泻,可以免除酚、氰化合物和硫化合物等有害物质对周围设备的腐蚀和对大气的污染。

通过对焦粉的收集和处理,最后以高净化烟气排入大气(粉尘质量浓度低于50mg/m3)。

3.3 可提高焦炭质量干熄焦后焦炭机械强度、耐磨性、反应后强度均有明显提高,反应性降低。

采用干熄焦,焦炭块度的均匀性提高,这对于高炉也是有利的。

干熄焦比湿熄焦焦炭M40提高3~8%,M10降低0.3~0.8%,反应性有一定程度的降低。

干熄焦与湿熄焦焦炭质量对比3.4 扩大炼焦煤源在保持焦炭质量不变的情况下,采用干熄焦可在配煤中多用15%的弱粘结性煤,有利于保护资源和降低焦炭成本。

4 主要原理干熄焦是相对湿熄焦而言的,是指采用惰性气体将红焦降温冷却的一种熄焦方法。

第一章干熄焦工艺基本知识第一节、干熄焦的发展历史干熄焦起源于瑞士,20世纪40年代许多发达国家开始研究开发干熄焦技术,采取的方式各异,而且一般规模较小,生产不稳定。

进人60年代,前苏联在干熄焦技术方面取得了突破进展,实现了连续稳定生产,获得专利发明权,并陆续在其国内多数大型焦化厂建成干熄焦装置。

到目前为止,前苏联有40%的焦化厂采用了干熄焦技术,单套处理量在50~70t/h。

但前苏联干熄焦装置在自动控制和环保措施方面起点并不高。

20世纪70年代的全球能源危机促使干熄焦技术得到了长足发展。

资源相对贫乏的日本,率先从苏联引进了干熄焦技术,并在装置的大型化、自动控制和环境保护方面进行改进。

到90年代中期,日本已建成干熄焦装置31套,其中单套处理能力在100 t/h以上的装置有17套,日本新日铁和NKK等公司建成的干熄焦单套处理量可达到200 t/h以上;装焦方式采用了料钟布料,排焦采用了旋转密封阀连续排焦,接焦采用了旋转焦罐接焦等技术,使气料比大大降低,极大地降低了干熄焦装置的建设投资和装置的运行费用;在控制方面实现了计算机控制,做到了全自动无人操作;在除尘方面,采用了除尘地面站方式,避免了干熄焦装置可能带来的二次污染。

日本的干熄焦技术不仅在其国内被普遍采用,同时它将干熄焦技术输出到德国、中国、韩国等国家,其干熄焦技术已达到国际领先水平。

20世纪80年代,德国又发明了水冷壁式干熄焦装置,使气体循环系统更加优化,并降低了运行成本。

德国蒂森斯蒂尔奥托(TSoA)公司成功地将水冷栅和水冷壁置人干熄炉,并将干熄炉断面由圆形改成方形,同时在排焦和干熄炉供气方式上进行了较大改进,干熄炉内焦炭下降及气流上升,实现了均匀分布,大大提高了换热效率,使气料比降到了1000 m3/t焦以下,进一步降低了干熄焦装置的运行费用。

TSOA干熄焦技术在德国得到推广,同时该技术还输出到韩国和中国的台北。

干熄焦工艺发展至今,虽然出现了不同的形式,但基本工艺流程大同小异,只是在装焦、排焦、循环气体除尘等方面有所区别。

⼲熄焦⼯艺基本知识第⼀章⼲熄焦⼯艺基本知识第⼀节、⼲熄焦的发展历史⼲熄焦起源于瑞⼠,20世纪40年代许多发达国家开始研究开发⼲熄焦技术,采取的⽅式各异,⽽且⼀般规模较⼩,⽣产不稳定。

进⼈60年代,前苏联在⼲熄焦技术⽅⾯取得了突破进展,实现了连续稳定⽣产,获得专利发明权,并陆续在其国内多数⼤型焦化⼚建成⼲熄焦装置。

到⽬前为⽌,前苏联有40%的焦化⼚采⽤了⼲熄焦技术,单套处理量在50~70t/h。

但前苏联⼲熄焦装置在⾃动控制和环保措施⽅⾯起点并不⾼。

20世纪70年代的全球能源危机促使⼲熄焦技术得到了长⾜发展。

资源相对贫乏的⽇本,率先从苏联引进了⼲熄焦技术,并在装置的⼤型化、⾃动控制和环境保护⽅⾯进⾏改进。

到90年代中期,⽇本已建成⼲熄焦装置31套,其中单套处理能⼒在100 t/h 以上的装置有17套,⽇本新⽇铁和NKK等公司建成的⼲熄焦单套处理量可达到200 t/h以上;装焦⽅式采⽤了料钟布料,排焦采⽤了旋转密封阀连续排焦,接焦采⽤了旋转焦罐接焦等技术,使⽓料⽐⼤⼤降低,极⼤地降低了⼲熄焦装置的建设投资和装置的运⾏费⽤;在控制⽅⾯实现了计算机控制,做到了全⾃动⽆⼈操作;在除尘⽅⾯,采⽤了除尘地⾯站⽅式,避免了⼲熄焦装置可能带来的⼆次污染。

⽇本的⼲熄焦技术不仅在其国内被普遍采⽤,同时它将⼲熄焦技术输出到德国、中国、韩国等国家,其⼲熄焦技术已达到国际领先⽔平。

20世纪80年代,德国⼜发明了⽔冷壁式⼲熄焦装置,使⽓体循环系统更加优化,并降低了运⾏成本。

德国蒂森斯蒂尔奥托(TSoA)公司成功地将⽔冷栅和⽔冷壁置⼈⼲熄炉,并将⼲熄炉断⾯由圆形改成⽅形,同时在排焦和⼲熄炉供⽓⽅式上进⾏了较⼤改进,⼲熄炉内焦炭下降及⽓流上升,实现了均匀分布,⼤⼤提⾼了换热效率,使⽓料⽐降到了1000 m3/t焦以下,进⼀步降低了⼲熄焦装置的运⾏费⽤。

TSOA⼲熄焦技术在德国得到推⼴,同时该技术还输出到韩国和中国的台北。

⼲熄焦⼯艺发展⾄今,虽然出现了不同的形式,但基本⼯艺流程⼤同⼩异,只是在装焦、排焦、循环⽓体除尘等⽅⾯有所区别。

我国干熄焦技术装备应用与发展干熄焦(CDQ)是相对湿法熄焦而言。

湿法熄焦在我国焦化厂普遍使用,但在湿法熄焦过程中大量含有HCN、H2S、NH3、酚类及粉尘等有害物质的蘑菇云湿蒸汽排入大气。

严重污染环境,不仅浪费大量热能,同时又消耗了大量熄焦水,影响焦炭质量。

干熄焦是以惰性冷气体氮气为载体,通入干熄焦炉内冷却炽热红焦炭,使火红焦炭由1100℃冷却至250℃以下。

氮气循环是在密闭系统内完成熄焦过程,基本消除了湿法熄焦排放的有害物质和湿蒸汽。

循环的惰性热气体热量经回收产生蒸汽并发电。

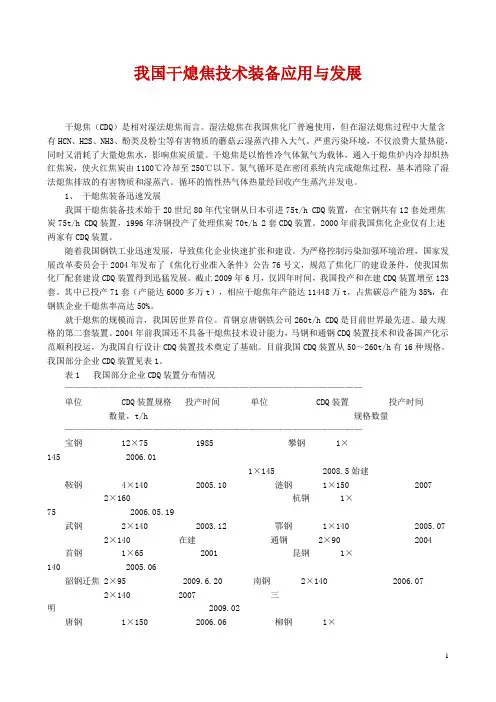

1、干熄焦装备迅速发展我国干熄焦装备技术始于20世纪80年代宝钢从日本引进75t/h CDQ装置,在宝钢共有12套处理焦炭75t/h CDQ装置,1996年济钢投产了处理焦炭70t/h 2套CDQ装置。

2000年前我国焦化企业仅有上述两家有CDQ装置。

随着我国钢铁工业迅速发展,导致焦化企业快速扩张和建设。

为严格控制污染加强环境治理,国家发展改革委员会于2004年发布了《焦化行业准入条件》公告76号文,规范了焦化厂的建设条件,使我国焦化厂配套建设CDQ装置得到迅猛发展。

截止2009年6月,仅四年时间,我国投产和在建CDQ装置增至123套。

其中已投产71套(产能达6000多万t),相应干熄焦年产能达11448万t,占焦碳总产能为35%,在钢铁企业干熄焦率高达50%。

就干熄焦的规模而言,我国居世界首位。

首钢京唐钢铁公司260t/h CDQ是目前世界最先进、最大规格的第二套装置。

2004年前我国还不具备干熄焦技术设计能力,马钢和通钢CDQ装置技术和设备国产化示范顺利投运,为我国自行设计CDQ装置技术奠定了基础。

目前我国CDQ装置从50~260t/h有16种规格。

我国部分企业CDQ装置见表1。

表1 我国部分企业CDQ装置分布情况——————————————————————————————————单位 CDQ装置规格投产时间单位 CDQ装置投产时间数量,t/h 规格数量——————————————————————————————————宝钢 12×75 1985 攀钢 1×145 2006.011×145 2008.5始建鞍钢 4×140 2005.10 涟钢 1×150 20072×160 杭钢 1×75 2006.05.19武钢 2×140 2003.12 鄂钢 1×140 2005.072×140 在建通钢 2×90 2004首钢 1×65 2001 昆钢 1×140 2005.06韶钢迁焦 2×95 2009.6.20 南钢 2×140 2006.072×140 2007 三明 2009.02唐钢 1×150 2006.06 柳钢 1×150 2007.11.281×160 2009-7-201×180 2008.7建宁波 1×140 在建济钢 2×70 1996 太钢 2×150 2008.05.282×150 2006 本钢 2×150沙钢 3×140 2005 梅钢 1×140 2008.06莱钢 2×140 2005.12.28 包钢 3×125 2006-2007马钢 3×125 2004.04 新余 2×90 20082×130 2007.6 1×155首钢京 1×260 2009.5.19唐公司 1×260 在建开滦中润 1×140 2009.6.30安阳钢厂 1×75 2009-7-28山东石 1×95 沙钢 2×140 2008建横特钢——————————————————————————————————2、干熄焦技术特点以某厂干熄焦装置处理能力140t/h为例。

一、干熄焦锅炉原理干熄焦锅炉主要作用是降低干熄焦系统惰性循环气体的温度并吸收其热量,产生蒸汽用以供热和发电,以达到使惰性循环气体的热量得到有效利用,节省能源的目的。

在循环风机的作用下,惰性循环气体在干熄槽内将1000℃左右的赤热焦炭冷却,吸收焦炭显热的惰性循环气体被加热到880-960℃,高温惰性循环气体经一次除尘器除尘后,进入干熄焦锅炉,与干熄焦锅炉内的汽水换热,温度降至160 -180℃,惰性循环气体再经过二次除尘器、循环风机和热管换热器后,温度降至130℃,再进入干熄槽冷却赤热焦炭。

经过除氧的104℃锅炉给水,首先进入省煤器,经省煤器换热使水温升至320℃进入干熄焦锅炉汽包,汽包压力约为11MPa,汽包内水的饱和温度约为~325℃,炉水由下降管进入膜式水冷壁,吸热后在热压的作用下进入汽包,此循环过程为自然循环,因此,干熄焦锅炉的汽水循环为自然循环方式。

汽水混合物在汽包内经汽水分离装置分离,产生饱和蒸汽,饱和蒸汽通过汇流管进入一次过热器,在一次过热器内与高温惰性循环气体换热,使蒸汽温度上升到~530℃,再经过喷水式减温器将蒸汽温度调整至430℃,然后进入二次过热器,经换热升温,最终使蒸汽达到需要的温度,在二次过热器出口至主蒸汽切断阀之间的主蒸汽管道上设有过热蒸汽压力自动调节装置,确保干熄焦锅炉供出的蒸汽压力满足要求。

蒸汽管道采用单母管制系统,将蒸汽送至汽轮发电站。

二、锅炉的基础知识1. 温度:是标志物体冷热程度的物理量。

按分子运动学解释温度是大量分子移动动能平均值的标志,温度升高,分子运动的速度加快,反之,温度降低,分子运动的速度减慢,如果分子运动完全停止,此时温度为"绝对零度"。

2. 温标:是测量物体温度的尺度。

工程上常用的温标有华氏温标和摄氏温标。

2.1 华氏温标:用符号℉表示。

把标准大气压下冰融点定为320,水沸点定为2120,两点间分为180分格,每格称为华氏一度,即表示为1℉。

干熄焦技术介绍范文烧烤是一种常见的烹饪方式,其中最关键的一项技术就是熄焦。

熄焦是指在烧烤过程中,烤串上的食材一旦烤至定时,立即将火源拉离烤串,以避免过度烤焦。

下面将介绍干熄焦技术,以及它的应用和优势。

干熄焦技术是一种传统的烧烤技术,它将火源与烤串分离开来,以确保食材的熟度和口感。

传统的烧烤方式通常是直接将食材放在炭火上烤,容易导致烤焦或者味道不均匀。

而干熄焦技术通过在烤的过程中隔离食材与火源之间的接触,使得烤串上的食材能够均匀受热,而不会导致烤焦。

干熄焦技术的应用非常广泛,适用于各种烧烤食材,如肉类、海鲜、蔬菜等。

在烧烤过程中,烤串上的食材会在火源上翻烤片刻,以便能够均匀受热,并达到预期的口感。

一旦食材达到熟度,烤串会被拉离火源,使食材停止烤焦,保持食材的鲜嫩和口感。

干熄焦技术有许多优势。

首先,它可以确保烧烤食材的熟度和口感。

由于食材与火源隔离开来,烤串上的食材能够均匀受热,熟度更加均匀。

其次,干熄焦技术可以防止食材烤焦。

通过及时将烤串拉离火源,避免了由于过度烤焦而破坏食材口感的问题。

此外,干熄焦技术还可以减少食材的颠簸和变形。

当食材受热时,其内部的水分会产生蒸汽,导致食材在烧烤过程中膨胀。

将烤串拉离火源可以减少这一现象,提高食材的形状和质量。

干熄焦技术的实施需要掌握一些技巧。

首先,需要控制好烤的时间和火力。

烤的时间应该根据食材的种类和厚度进行调整,保持适当的熟度。

同时,火力也要适中,避免过度烤焦。

其次,需要灵活掌握烤串与火源的距离。

根据食材的大小和熟度,可以适当调整烤串与火源之间的距离,以确保食材能够均匀受热。

最后,需要通过经验和感觉来判断烤的时间和熟度。

不同的食材和个人口感需求可能会有所不同,需要根据实际情况来做出调整。

总的来说,干熄焦技术是一种常见的烧烤技术,通过将烤串与火源分离,可以确保食材的熟度和口感,并避免过度烤焦。

它的应用广泛,适用于各种烧烤食材。

干熄焦技术具有许多优势,包括确保烤熟度和口感、防止食材烤焦、减少颠簸和变形等。

高温高压干熄焦技术高温高压干熄焦技术是一种在高温高压条件下进行焦炭生产的方法。

它可以在短时间内将煤炭中的挥发分迅速蒸发并燃烧,从而得到高质量的焦炭。

本文将从原理、应用和优势等方面对高温高压干熄焦技术进行介绍。

一、原理高温高压干熄焦技术是利用高温高压条件下的物理和化学反应原理来实现的。

在高温高压环境下,煤炭中的挥发分会在短时间内迅速蒸发,并与氧气发生燃烧反应。

煤炭中的固体碳会逐渐转化为焦炭,并在高温高压下被定形。

这种技术可以大幅缩短焦化时间,提高焦炭产量和质量。

二、应用高温高压干熄焦技术主要应用于焦化厂的焦炉生产过程中。

它可以替代传统的焦炉技术,显著提高生产效率和产品质量。

此外,高温高压干熄焦技术还可以应用于其他领域,如煤化工和冶金工业等,以实现高效生产。

三、优势高温高压干熄焦技术相比传统焦炉技术具有以下几个优势:1. 高效节能:采用高温高压条件下的干燥和熄焦过程,能够在短时间内完成焦化过程,减少了能源的消耗。

2. 提高产量和质量:高温高压干熄焦技术能够提高焦炭的产量和质量,使得焦炭更加致密、坚固和纯净。

3. 环保减排:相比传统焦炉技术,高温高压干熄焦技术的废气排放量更少,减少了对环境的污染。

4. 灵活性强:高温高压干熄焦技术可以根据生产需要进行调整,适应不同煤种和不同规模的生产。

四、发展前景随着工业技术的不断进步,高温高压干熄焦技术在焦化行业的应用前景十分广阔。

它可以提高焦炭生产的效率和质量,降低生产成本,同时也符合节能减排的环保要求。

因此,高温高压干熄焦技术在国内外焦化行业中得到了越来越广泛的应用和推广。

总结:高温高压干熄焦技术是一种在高温高压条件下进行焦炭生产的方法,通过高温高压环境下的物理和化学反应,将煤炭中的挥发分蒸发并燃烧,得到高质量的焦炭。

该技术在焦化厂的焦炉生产中应用广泛,具有高效节能、提高产量和质量、环保减排以及灵活性强等优势。

随着工业技术的进步,高温高压干熄焦技术的应用前景十分广阔,将在国内外焦化行业中得到越来越广泛的应用和推广。

干熄焦简介干熄焦是干法熄灭炽热焦炭的简称,英文缩写为CDQ.干法就是不用水熄红焦,其原理是用冷惰性气体在专有的容器内与炽热的红焦进行热交换.焦炭冷却后,循环的惰性气体将焦炭热量带出并进行回收.此技术是冶金和炼焦行业重点推广的重大节能项目之一,对企业有较大的节能和环保效益.干熄焦技术工艺流程主要是:从焦炉推出的红焦温度为950℃~1050℃,通过运载车送往干熄焦容器内.干熄焦容器上密封的设备,由循环风机鼓人冷惰性气体,与红焦直接进行热交换,可将其冷却到250℃以下.冷却后的焦炭送往焦炭库.从干熄焦容器内出来的惰性气体温度为850℃左右,经过一次除尘(气体含尘量要小于6g/m3)进入余热锅炉换热.换热后的惰性气体温度可降到200℃以下.从余热锅炉出来的惰性气体要进行二次除尘(气体含尘量要小于lg/m3),再由循环风机送人干熄焦容器内进行循环使用.节能、环保、高效是干熄焦的主要优势.能量回收是干熄焦技术的一个主要功能.该技术可回收80%的红焦显热.经统计分析,采用该技术每熄红焦1吨,可回收3.9MPa、450℃的蒸汽0.45吨~0.6吨,比湿法熄焦节水0.5吨.干熄焦的能源.几乎可占钢铁企业可回收的二次能源总量的一半左右.宝钢采用干熄焦技术,可使焦化工序能耗降低68千克标煤/吨.干熄焦技术不仅节能效果明显,还能改善焦化厂生态环境.采用湿法熄焦,熄焦的蒸汽含有大量酚,化物,硫化物和粉尘,会扩散到大气中.这些污染物占炼焦过程对外排放水污染物的三分之一.采用干法熄焦,基本上解决了这个问题,对环境没有污染.此外,动力部门要产生蒸汽和电力,需要通过燃煤锅炉来实现.燃煤1吨可产生5吨~6吨蒸汽,每度电要消耗标煤0.1229千克(理论值),同时要排放co2、SO、NO和粉尘等污染物质.在干熄焦过程中产生的蒸汽和电力,可供动力部门使用,从而减少了燃煤量,产生间接的环保效应.干熄焦还可以改善焦炭质量,同湿法熄焦相比,使焦炭M4o提高了3%一8%,Mlo降低了0.3%~0.8%,且焦炭的热反应性(CSR、CIR)均有所改善.焦炭M40提高1%,炼铁焦比则下降5千克/吨,产量则提高4%.因此,干熄焦技术对节约生产成本、提高生产效率大大有利.。

干熄焦的原理及应用1. 简介干熄焦是一种通过高温熄焦过程中,利用干燥或去除焦粉的方法,使得焦炭具有更高的品质和燃烧效率的技术。

本文将重点介绍干熄焦的原理和应用。

2. 干熄焦的原理干熄焦的原理是通过对焦炭进行高温处理,使得其中的水分和焦粉得以蒸发和流失,从而使焦炭更加纯净。

其主要原理包括以下几个方面:•高温熄焦:通过将焦炭加热到高温,使其中的焦油挥发并燃烧,从而获得高纯度的焦炭。

高温熄焦的温度通常在1000°C以上,可以根据需要进行调整。

•水分蒸发:焦炭中常含有一定的水分,干熄焦过程中通过高温加热,使得焦炭中的水分得以蒸发和流失。

蒸发后的水分通常会通过烟气排出。

•焦粉去除:焦炭中的焦粉对燃烧效率有一定影响,通过高温熄焦的过程中,焦粉会被燃烧或随烟气一起排出,从而提高焦炭的质量。

3. 干熄焦的应用干熄焦技术在许多行业中都有广泛的应用,下面介绍几个主要的应用场景。

3.1 焦炭生产在焦炭生产过程中,干熄焦被广泛用于提高焦炭的纯净度和燃烧效率。

通过干熄焦技术,可以降低焦炭中的杂质含量和含水率,提高焦炭在铁矿石冶炼中的利用效率,减少能源浪费和环境污染。

3.2 熔融盐炉在熔融盐炉中,干熄焦被用于提高燃料的纯净度和燃烧效率。

干熄焦后的焦炭可以在高温下完全燃烧,产生更高的热量,从而提高熔融盐炉的生产效率。

3.3 高温反应在一些高温反应中,干熄焦可以被用作催化剂或载体。

通过干熄焦技术,可以使焦炭表面形成大量的孔隙和活性吸附位点,增大反应活性和反应速率,提高反应效果。

3.4 环境保护干熄焦技术在环境保护领域也有一定的应用。

通过干熄焦技术,可以减少焦油和焦粉的排放,降低大气污染物的生成量,提高空气质量。

4. 总结干熄焦是一种通过高温熄焦过程中,利用干燥或去除焦粉的方法,使得焦炭具有更高的品质和燃烧效率的技术。

干熄焦的原理是通过高温熄焦、水分蒸发和焦粉去除来达到目的。

该技术在焦炭生产、熔融盐炉、高温反应和环境保护等领域都有广泛应用。

干法熄焦简称干熄焦(CDQ),是相对于湿熄焦而言的采用惰性气体熄灭赤热焦炭的一种熄焦方法。

干熄焦能回收利用红焦的显热,改善焦炭质量,减轻熄焦操作对环境的污染。

干熄焦起源于瑞士,最早的干熄焦装置是1917年瑞士舒尔查公司在丘里赫市炼焦制气采用的。

20世纪30年代起,前苏联、德国、日本、法国、比利时等许多国家也相继采用了构造各异的干熄焦装置。

干熄焦装置经历了罐室式、多室式、地下槽式、地上槽式的发展过程,由于处理能力都比较小,发生蒸汽不稳定、投资大等因素,这一技术长期未得到发展。

到了20世纪60年代,前苏联在干熄焦技术工业化方面取得了突破性进展,在切列波维茨钢铁厂建造了带预存室的地上槽式干熄焦装置,处理能力达到52-56t/h。

这种带预存室地上槽式干熄焦工业装置解决了过去干熄焦装置发生蒸汽不稳定等问题,实现了连续稳定的热交换操作。

20世纪70年代,全球范围内的能源危机进一步推动了干熄焦技术的发展。

日本首当其冲,在能源短缺、节能呼声高涨的背景下,从前苏联引进干熄技术和专利实施许可,经过消化移植,在大型化、自动化和环境保护措施等方面有所发展。

到了20世纪90年代,日本建成投产了单槽处理能力为56-200t/h的多种规模的干熄焦装置39套,干熄焦率约占日本高炉焦用量的80%,是干熄焦装置应用最多的国家之一。

目前,日本新日铁、NKK、德国蒂森·斯梯尔·奥托公司在干熄焦技术上处于领先水平。

这些公司在扩大干熄焦装置能力、改善冷却室特性、热平衡、物料平衡、自动化、环保等方面实现了最佳化设计,其处理能力和装置的先进性远远超过前苏联,并形成了各自的特点,见表1。

表1 乌克兰、日本、德国干熄焦技术对比表项目乌克兰日本德国处理能力(t/h)50、7056-25075-170控制方式三型仪表三电一体化三电一体化气料化(m3/t)1500-175012001000干熄焦槽形状圆形圆形方形、带水冷机栅和水冷壁一次除尘器有有无装料料种无有无吨焦能耗(kWh)221713开发时间(20世纪)60年代70年代80年代除前苏联、日本、德国拥有干熄焦装置外,印度、韩国、波兰、罗马尼亚、巴西、土耳其、尼日利亚和我国都相继建成了干熄焦装置。

干熄焦方案干熄焦方案1. 简介干熄焦是一种常见的炼焦技术,用于控制炼焦过程中的火焰和燃烧反应,旨在提高焦炭品质和炉内温度分布的均匀性。

本文将介绍干熄焦的原理、技术指标、设备要求以及操作步骤。

2. 原理干熄焦的原理是通过向炼焦炉中注入氮气或其他非氧化性气体,有效地降低炉内氧浓度,从而减缓焦炭的燃烧速度。

同时,合理控制炉内温度分布,防止焦炭过热和过烧,提高焦炭的品质和产率。

3. 技术指标干熄焦的关键技术指标包括炉内温度分布、焦炭质量和产率等。

3.1 炉内温度分布干熄焦通过控制氮气的注入量和位置,调节炉内温度分布。

合理的炉内温度分布可以避免焦炭过热和焦炭中心部位的燃烧,从而保证焦炭的品质。

3.2 焦炭质量和产率干熄焦能够降低焦炭的燃烧速度,减少焦炭的损失和破碎率,提高焦炭的品质和产率。

4. 设备要求实施干熄焦方案需要一些特殊的设备。

4.1 氮气供应系统干熄焦需要大量的氮气供应,因此需要建设氮气供应系统,包括氮气压缩机、储氮罐、氮气输送管道等。

4.2 控制系统干熄焦的气体注入量和位置需要精确控制,所以需要配备相应的控制系统,包括气体流量计、温度传感器、控制阀等。

5. 操作步骤实施干熄焦方案的操作步骤如下:5.1 准备工作首先,需要检查氮气供应系统和控制系统的运行状态,确保设备正常运行。

5.2 设置参数根据炉内温度分布和焦炭质量要求,设置气体注入量和位置的参数。

5.3 开始注入氮气打开氮气供应系统,开始注入氮气。

根据实际情况调整氮气流量和注入位置,控制炉内氧浓度和温度分布。

5.4 监测和调整在注入氮气的过程中,需要实时监测炉内温度分布和焦炭质量,并根据监测结果进行调整,确保干熄焦效果达到预期。

5.5 停止操作当炉内温度达到设定值或者其他操作要求达到后,停止氮气注入操作,关闭氮气供应系统。

6. 结论干熄焦是一种有效的炼焦技术,可以控制焦炭的燃烧速度、提高焦炭品质和产率。

然而,干熄焦方案的实施需要配备相应的设备,并且操作步骤需要严格控制。