点焊热的计算方法

- 格式:doc

- 大小:29.50 KB

- 文档页数:2

热输入是指熔焊时,由焊接能源输入给单位长度焊缝上的热能。

热输入等于焊接电流、电弧电压、热效率的乘积和焊接速度的比值。

热效率:TIG焊=0.5 焊条电弧焊=0.7~0.8 埋弧焊=0.8~0.95焊接过程中输入的热量,计算公式是电流乘以电压再乘以系数除以焊接速度,单位要看好,系数根据焊接方法选择,一般在0.8到0.9焊接线能量和焊接热输入量还是有区别的。

焊接线能量就是平时所说的电流×电压×时间/焊接速度,单位是J/m。

但是焊接线能量在焊接过程中有一部分是要消耗掉的,并不是所有的线能量都输入到工件上。

所以焊接热输入量的计算公式应该是Q =U * I* κ / ν,其中的k表示能量吸收因子,不同的焊接方法其值是不同的,如MIG焊的k值是0.8,记得有一个国际标准的,但是想不起来了,想起了再说。

焊接热输入和焊接线能量是一回事,都要考虑热效率。

依据如下:《焊接工程师手册》(陈祝年著)第107页:熔焊时,热源以一定速度移动。

一般用热输入(线能量)来衡量热源的热作用。

热输入被定义为每单位长度焊缝从移动热源输入的能量。

电弧焊时,热输入的表达式为:E=UIη/v,式中E为热输入(J/cm),U为电弧电压(V),I 为焊接电流(A),v为焊接速度(即电弧移动速度,cm/s),η为热效率。

实际上,热输入是热源的总有效输入功率W(J/s)与热源移动速度v(cm/s)之比,它综合了焊接主要工艺参数对焊件热的影响。

熔焊时由焊接能源输入给单位长度焊缝上的热量,又称为线能量。

线能量的计算公式:q = IU/υ 式中:I—焊接电流A U—电弧电压V υ—焊接速度cm/s q—线能量J/cm参考资料:中国焊接网_焊接常识事工程—材料与焊接规范—质管金属材料认可与检验对制造船舶或海上设施用的材料、零部件、产品、设备等的工厂,应根据船级社或船东建立的适用的程序,进行型式认可或工厂认可。

船用产品证书除列出产品名称、制造厂等内容外,如有其他限制条件或/ 和装船后需补作的试验要求等也应注明。

金莱克电机有限公司工艺科2004年01月12日编制:审核:一、点焊机工作原理点焊机是利用电阻通电发热进行压焊的专用机械。

电阻焊接通过电能因电阻而转变为热能,利用所产生的热量进行焊接的方法。

电气公式:V=I·R其中V = 电压单位:伏特(V)I = 电流单位:安培(A)R = 电阻单位:欧姆(Ω)热量公式:Q=0.24×I2 ·R·t其中Q = 热量单位:焦耳(J)t = 时间单位:秒(s)电阻,通常分为导体的固有电阻和接触电阻两种。

1、有关导体的固有电阻:“+”、“-”电极的材质为铈钨,所以电阻大,“+”、“-”电极两侧发热量大“+”极-----------上铈钨棒“-”极-----------下铈钨棒说明:二车间定子专用点焊机在2002年11月前,-电极的材质为铜,所以电阻小,后将-电极的材质改为铈钨,增大发热量,点焊虚焊不良得到了明显的改善。

2、接触电阻发生的地方为:a、“+”电极与接线脚部分b、“-”电极与接线脚部分,因接线脚是紧贴在-电极上进行点焊,接触电阻变小,发热量比a、小。

(1S-----------JS1--------JS2--------DF---------电磁阀(1)第1加压目的:a、将接线脚压平b、用力压接线脚,使漆膜受伤。

调整:通过压力表的显示值来调整气压的大小。

(2)第2加压(缓冲力)目的:a、通电时,使“+”电极和接线脚间的接触在低压力的状态下,促进发热b、发热后,将接线脚压接一起调整:a、通过机体上方两个旋转螺栓的调整,使“+”电极的上下行程保持一致,以此来保证在时间继电器调整一定时,“+”电极动作时间亦一致。

现状,二车间的点焊机此功能很多已经丧失。

※ b、旋转环行螺母,可加大或减小第2加压。

(3)电极“+”、“-”电极必须定期修正,以保证接线脚无间隙压着。

在正常作业中,“+”、“-”电极应该定期(1次/2小时)清除污垢,防止因电极先端的污垢而产生火花、炸片。

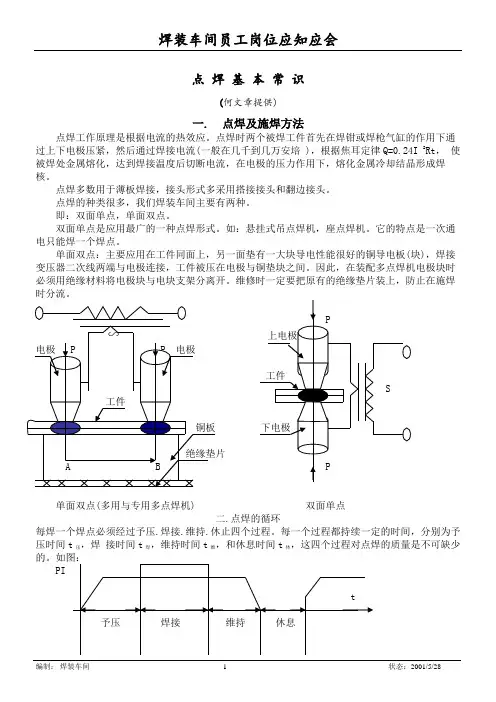

点焊基本常识(何文章提供)一. 点焊及施焊方法点焊工作原理是根据电流的热效应。

点焊时两个被焊工件首先在焊钳或焊枪气缸的作用下通过上下电极压紧,然后通过焊接电流(一般在几千到几万安培 ),根据焦耳定律Q=0.24I 2Rt,使被焊处金属熔化,达到焊接温度后切断电流,在电极的压力作用下,熔化金属冷却结晶形成焊核。

点焊多数用于薄板焊接,接头形式多采用搭接接头和翻边接头。

点焊的种类很多,我们焊装车间主要有两种。

即:双面单点,单面双点。

双面单点是应用最广的一种点焊形式。

如:悬挂式吊点焊机,座点焊机。

它的特点是一次通电只能焊一个焊点。

单面双点:主要应用在工件同面上,另一面垫有一大块导电性能很好的铜导电板(块),焊接变压器二次线两端与电极连接,工件被压在电极与铜垫块之间。

因此,在装配多点焊机电极块时必须用绝缘材料将电极块与电块支架分离开。

维修时一定要把原有的绝缘垫片装上,防止在施焊时分流。

单面双点(多用与专用多点焊机) 双面单点二.点焊的循环每焊一个焊点必须经过予压.焊接.维持.休止四个过程。

每一个过程都持续一定的时间,分别为予压时间t压,焊接时间t焊,维持时间t维,和休息时间t休,这四个过程对点焊的质量是不可缺少PI予压:予压时间是指电极开始向工件加压到通电开始这段时间。

在这段时间内,电极必须向工件加给焊接时所必须的压力。

保证被焊工件紧密接触,如予压时间太短,没等两工件紧密接触时就开始通电,因接触电阻太大,点焊时就可能出现烧穿现象。

焊接:焊接时间是指在点焊过程中,电极通过的时间,是焊接过程中的重要环节。

焊接时电流通过电极流经焊件,使焊接处产生强烈的电阻热,在热量最集中处的金属首先熔化,同时熔化的金属被周围尚未熔化处与塑性状态的金属环所包围,使熔化的金属不能外溢。

随着时间的增长,熔核不断扩大,焊接时加热的速度是非常快的,低碳钢点焊时可以在0.06~0.1秒内使核心温度达到1800O C以上超过金属熔点200~300度。

焊接热源有效利用率的测试计算法为了提高焊接过程中热源的有效利用率,可以采用以下测试计算法:1.焊接功率测试:首先,需要测试焊接设备的功率输出情况,可以使用功率分析仪对焊接设备进行测试。

在测试过程中,需要记录焊接设备的功率输出值以及时间。

2.焊接热量测试:在焊接工艺中,热量是焊接过程中产生的重要能量。

为了测试焊接热量的利用率,可以使用热量计来测量焊接过程中释放的热量。

在测试过程中,需要记录焊接热量的输出值以及时间。

3.焊接传热效率测试:焊接过程中,热量需要传递给焊接工件,实现熔汁的形成。

为了测试焊接传热效率,可以在焊接工件上安装温度传感器,实时监测焊接工件表面的温度变化。

同时,还需要测量焊接工件和焊接材料的热导率,以及热容量等参数,从而计算出焊接传热效率。

4.焊接损耗测试:焊接过程中,会有一部分热量损耗到环境中,这部分损耗需要通过测试计算来得到。

可以通过测量焊接设备及周围环境的温度变化来计算出焊接损耗。

基于以上测试结果,可以通过以下方法来提高焊接热源的有效利用率:1.优化焊接参数:根据测试结果,对焊接参数进行调整,例如控制焊接功率、时间等参数,以提高焊接热源的利用率。

2.提高焊接设备效率:根据测试结果,对焊接设备进行改进或维护,以提高设备的热源利用率。

例如,修复损坏的焊接设备、更换低效的零部件等。

3.改进焊接工艺:根据测试结果,优化焊接工艺,改进传热方式,以提高焊接过程中热量的利用率。

例如,采用预热、后热等方法来减少焊接损耗。

4.加强能量管理:根据测试结果,加强对焊接过程中能量的管理。

例如,合理安排焊接顺序,减少能量损耗;使用节能设备和材料等。

综上所述,通过对焊接热源的有效利用率进行测试计算,可以得到焊接过程中能量的利用情况,并通过优化参数、改进设备和工艺等方法来提高热源的有效利用率,从而达到节能减排的目的。

焊接热效率、热循环、线能量、预热温度和层间温度1. 焊接热效率焊接过程中,由电极(焊条、焊丝、钨极)与工件间产生强烈气体放电,形成电弧,温度可达6000℃,是比较理想的焊接热源。

由热源所产生的热量并没有全部被利用,而有一部分热量损失于周围介质和飞溅中。

被利用的热占发出热的百分比就是热效率。

它是一个常数,主要取决于焊接方法、焊接工艺、极性、焊接速度以及焊接位置等。

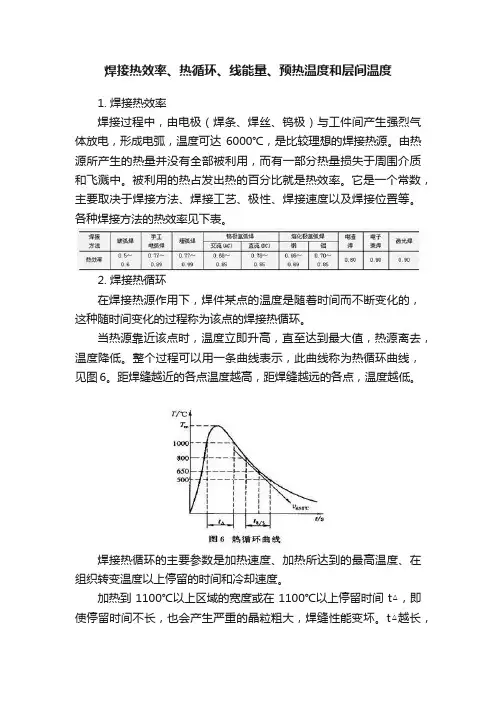

各种焊接方法的热效率见下表。

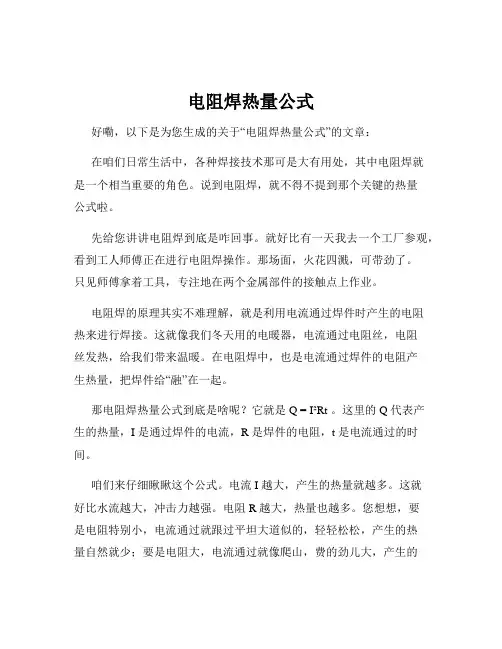

2. 焊接热循环在焊接热源作用下,焊件某点的温度是随着时间而不断变化的,这种随时间变化的过程称为该点的焊接热循环。

当热源靠近该点时,温度立即升高,直至达到最大值,热源离去,温度降低。

整个过程可以用一条曲线表示,此曲线称为热循环曲线,见图6。

距焊缝越近的各点温度越高,距焊缝越远的各点,温度越低。

焊接热循环的主要参数是加热速度、加热所达到的最高温度、在组织转变温度以上停留的时间和冷却速度。

加热到1100℃以上区域的宽度或在1100℃以上停留时间t△,即使停留时间不长,也会产生严重的晶粒粗大,焊缝性能变坏。

t△越长,过热区域越宽,晶粒粗化越严重,金属塑性和韧性就越差。

当钢材具有淬硬倾向时,冷却速度太快可能形成淬硬组织,极易出现焊接裂纹。

从t8/5可反映出此情况,有时还常用650℃时的冷却速度υ650℃或80 0~300℃的冷却时间t8/3来衡量。

应当注意的是熔合线附近加热到1 350℃时,该区域的冷却过程中约540℃左右时的瞬时冷却速度,或者800~500℃时的冷却时间tP8/5对焊接接头性能影响最大,因为此温度是相变最激烈的温度范围。

影响焊接热循环的因素有:焊接规范、预热温度、层间温度、工件厚度、接头形式、材料本身的导热性。

3. 焊接线能量熔焊时,热源输给焊缝单位长度上的能量,称为焊接线能量。

电弧焊时的焊接规范,如电流、电压和焊接速度等对焊接热循环有很大影响。

电流I与电压U的乘积就是电弧功率。

例如,一个220 A、24V的电弧,其功率W=5280W,当其他条件不变时,电弧功率越大,加热范围越大。

电阻焊热量公式好嘞,以下是为您生成的关于“电阻焊热量公式”的文章:在咱们日常生活中,各种焊接技术那可是大有用处,其中电阻焊就是一个相当重要的角色。

说到电阻焊,就不得不提到那个关键的热量公式啦。

先给您讲讲电阻焊到底是咋回事。

就好比有一天我去一个工厂参观,看到工人师傅正在进行电阻焊操作。

那场面,火花四溅,可带劲了。

只见师傅拿着工具,专注地在两个金属部件的接触点上作业。

电阻焊的原理其实不难理解,就是利用电流通过焊件时产生的电阻热来进行焊接。

这就像我们冬天用的电暖器,电流通过电阻丝,电阻丝发热,给我们带来温暖。

在电阻焊中,也是电流通过焊件的电阻产生热量,把焊件给“融”在一起。

那电阻焊热量公式到底是啥呢?它就是 Q = I²Rt 。

这里的 Q 代表产生的热量,I 是通过焊件的电流,R 是焊件的电阻,t 是电流通过的时间。

咱们来仔细瞅瞅这个公式。

电流 I 越大,产生的热量就越多。

这就好比水流越大,冲击力越强。

电阻 R 越大,热量也越多。

您想想,要是电阻特别小,电流通过就跟过平坦大道似的,轻轻松松,产生的热量自然就少;要是电阻大,电流通过就像爬山,费的劲儿大,产生的热量也就多。

时间 t 越长,积累的热量也就越多,就像滴水能穿石,时间久了,热量累积起来效果可就明显啦。

在实际应用中,这个公式可太重要了。

比如说,要焊接一个比较厚的金属部件,那就得加大电流或者延长通电时间,这样才能产生足够的热量把它焊牢。

我还碰到过一个有趣的事儿。

有一次,一个新手焊工按照常规的参数来焊接,结果焊出来的东西不牢固。

大家一起研究,发现是他没有根据焊件的实际电阻来调整电流和时间。

后来重新计算,按照合适的参数操作,嘿,问题解决了!再比如说,不同的金属材料,电阻可是不一样的。

铜的电阻小,铝的电阻大些,钢又有不同的电阻值。

所以在进行电阻焊的时候,得根据具体的材料,灵活运用这个热量公式,才能保证焊接质量。

总之,电阻焊热量公式虽然看起来简单,就那么几个字母,但里面的学问可大着呢。

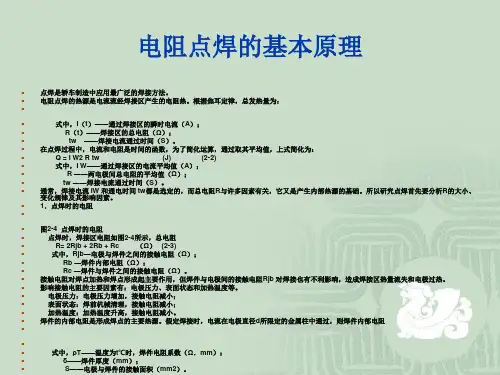

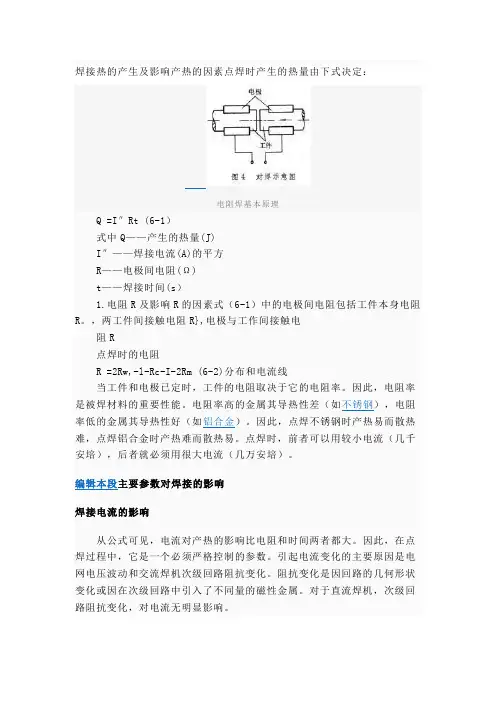

焊接热的产生及影响产热的因素点焊时产生的热量由下式决定:电阻焊基本原理Q =I″Rt (6-1)式中Q——产生的热量(J)I″——焊接电流(A)的平方R——电极间电阻(Ω)t——焊接时间(s)1.电阻R及影响R的因素式(6-1)中的电极间电阻包括工件本身电阻R。

,两工件间接触电阻R},电极与工作间接触电阻R点焊时的电阻R =2Rw,-l-Rc-I-2Rm (6-2)分布和电流线当工件和电极已定时,工件的电阻取决于它的电阻率。

因此,电阻率是被焊材料的重要性能。

电阻率高的金属其导热性差(如不锈钢),电阻率低的金属其导热性好(如铝合金)。

因此,点焊不锈钢时产热易而散热难,点焊铝合金时产热难而散热易。

点焊时,前者可以用较小电流(几千安培),后者就必须用很大电流(几万安培)。

编辑本段主要参数对焊接的影响焊接电流的影响从公式可见,电流对产热的影响比电阻和时间两者都大。

因此,在点焊过程中,它是一个必须严格控制的参数。

引起电流变化的主要原因是电网电压波动和交流焊机次级回路阻抗变化。

阻抗变化是因回路的几何形状变化或因在次级回路中引入了不同量的磁性金属。

对于直流焊机,次级回路阻抗变化,对电流无明显影响。

除焊接电流总量外,电流密度也对加热有显著影响。

通过已焊成焊点的分流,以及增大电极接触面积或凸焊时的凸点尺寸,都会降低电流密度和焊热接热,从而使接头强度显著下降。

焊接时间的影响为了保证熔核尺寸和焊点强度,焊接时间与焊接电流在一定范围内可以互为补充。

为了获得一定强度的焊点,可以采用大电流和短时间(强条件,又称强规范),也可以采用小电流和长时间(弱条件,又称弱规范)。

选用强条件还是弱条件,则取决于金属的性能、厚度和所用焊机的功率。

但对于不同性能和厚度的金属所需的电流和时间,都仍有一个上、下限,超过此限,将无法形成合格的熔核。

电极压力的影响电极压力对两电极间总电阻R有显著影响,随着电极压力的增大,R显著减小。

此时焊接电流虽略有增大,但不能影响因R减小而引起的产热的减少。

点焊热的计算方法

焊件组合后通过电极施加压力,利用电流通过接头的接触面及邻近区域产生的电阻热进行焊接的方法称为电阻焊。

电阻焊具有生产效率高、低成本、节省材料、易于自动化等特点,因此广泛应用于航空、航天、能源、电子、汽车、轻工等各工业部门,是重要的焊接工艺之一。

一、焊接热的产出及影响因素

点焊时产生的热量由下式决定:Q=IIRt(J)————(1)

式中:Q——产生的热量(J)、I——焊接电流(A)、R——电极间电阻(欧姆)、t——焊接时间(s)

1.电阻R及影响R的因素

电极间电阻包括工件本身电阻Rw,两工件间接触电阻Rc,电极与工件间接触电阻Rew.即R=2Rw+Rc+2Rew——(2)

当工件和电极一定时,工件的电阻取决与它的电阻率.因此,电阻率是被焊材料的重要性能.电阻率高的金属其导电性差(如不锈钢)电阻率低的金属其导电性好(如铝合金)。

因此,点焊不锈钢时产热易而散热难,点焊铝合金时产热难而散热易.点焊时,前者可用较小电流(几千安培),而后者就必须用很大电流(几万安培)。

电阻率不仅取决与金属种类,还与金属的热处理状态、加工方式及温度有关。

接触电阻存在的时间是短暂,一般存在于焊接初期,由两方面原因形成:

1)工件和电极表面有高电阻系数的氧化物或脏物质层,会使电流遭到较大阻碍。

过厚的氧化物和脏物质层甚至会使电流不能导通。

2)在表面十分洁净的条件下,由于表面的微观不平度,使工件只能在粗糙表面的局部形成接触点。

在接触点处形成电流线的收拢。

由于电流通路的缩小而增加了接触处的电阻。

电极与工件间的电阻Rew与Rc和Rw相比,由于铜合金的电阻率和硬度一般比工件低,因此很小,对熔核形成的影响更小,我们较少考虑它的影响。

2.焊接电流的影响

从公式(1)可见,电流对产热的影响比电阻和时间两者都大。

因此,在焊接过程中,它是一个必须严格控制的参数。

引起电流变化的主要原因是电网电压波动和交流焊机次级回路阻抗变化。

阻抗变化是因为回路的几何形状变化或因在次级回路中引入不同量的磁性金属。

对于直流焊机,次级回路阻抗变化,对电流无明显影响。

3.焊接时间的影响

为了保证熔核尺寸和焊点强度,焊接时间与焊接电流在一定范围内可以相互补充。

为了获得一定强度的焊点,可以采用大电流和短时间(强条件,又称硬规范),也可采用小电流和长时间(弱条件,也称软规范)。

选用硬规范还是软规范,取决于金属的性能、厚度和所用焊机的功率。

对于不同性能和厚度的金属所需的电流和时间,都有一个上下限,使用时以此为准。

4.电极压力的影响

电极压力对两电极间总电阻R有明显的影响,随着电极压力的增大,R显著减小,而焊接电流增大的幅度却不大,不能影响因R减小引起的产热减少。

因此,焊点强度总随着焊接压力增大而减小。

解决的办法是在增大焊接压力的同时,增大焊接电流。

5.电极形状及材料性能的影响

由于电极的接触面积决定着电流密度,电极材料的电阻率和导热性关系着热量的产生和散失,因此,电极的形状和材料对熔核的形成有显著影响。

随着电极端头的变形和磨损,接触面积增大,焊点强度将降低。

6.工件表面状况的影响。