三坐标测量机实验报告

- 格式:pdf

- 大小:483.12 KB

- 文档页数:4

三坐标测量实验三坐标测量实验报告三坐标测量实验报告实验一快速综合检验一、实验要求:1.根据教具给定测量需求确定测量方案2.对各几何要素尺寸,误差进行检测3.给出AUTOCAD三维视图(包括尺寸及形位误差标注)二、实验方案零件的具体结构确定:①确定各几何元素所须输出的参数项目测量课件的大致轮廓为方形,主要几何元素为平面,圆柱,圆柱孔和阶梯孔。

因此可选择测量件的三个垂直面建立空间直角坐标系。

需要测量的主要位置误差元素为同轴度。

②测头标定测量元素包括垂直方向的圆柱及水平方向的圆柱,因此需要标定垂直方向与水平面四个方向。

③根据零件确定测量基准选定模型的1,2,3面(如下页pro/e模型图所标注的面)为坐标系的三个基准面建立直角坐标系,并以1,2,3面作为测量基准。

三、实验步骤1.开机首先打开空气压缩机储气罐排水阀排水,然后依次开启空压机、冷干机和测量机气源,检查气压是否在0.4~0.5Mpa范围之内,如果不在此范围内则可通过气源调节阀调节。

再依次接通交流稳压电源、UPS电源、控制系统电源和计算机电源,启动WTUTOR 测量程序,屏幕出现SOI页面。

依次单击“电源”、“初始化”键,机器完成通讯和坐标初始化。

2.测量预备操作①测头标定。

在工作台上安装固定的基准球,标定测头。

②取下标准球,将测量课件水平摆放在工作台上,根据测量方案选取的三个相互垂直的面建立空间直角坐标系。

3.测量操作根据标定的几何元素进行直接测量、构造、元素间关系的计算、位置误差的检测、几何形状扫描等方法测出所需参数。

保存好测量的数据,测得数据见下页数据处理与CAD图形构建。

4.几何元素的计算打开“程序区”,调入参考坐标系及测量数据,选择“关系”,计算构建三维数据模型所需要的几何元素间的位置关系,并计算形位误差。

5.关机完成以上各步骤后,整个测量过程也就结束了。

三坐标测量机的关机顺序与开机顺序相反。

即首先“初始化”使测头停止在安全位置,其次关闭WTUTOR测量程序,再依次关闭计算机电源、控制系统电源、UPS电源、交流稳压电源,最后关闭气源系统。

三坐标测量实验报告姓名:XXX学号:XXXXXXX指导老师:XXX专业:XXXX2012年11月一、快速综合检测利用直接测量法测量给定的被测件一、实验目的:1、了解三坐标测量机系统组成和功能;2、熟悉WTUTOR测量软件;3、掌握三坐标测量机测量几何参数的基本技能;4、学会测量数据的处理和零件设计方法。

二、实验要求:1、根据被测件的特点以及所需测量的几何元素确定测量方案:包括所需的测头数及其标定、零件坐标系的建立等。

2、测量各几何要素,以文件方式输出测量结果。

3、根据测量数据,用AUTOCAD绘制零件图。

4、整理实验过程,编写实验技术报告。

三、实验方案设计:1、分析被测件的特点和需要测量的几何特征,确定零件装夹方案:被测件的外观形状是长方体, 需要测量的几何特征是位于该长方体上的通孔、阶梯圆柱孔、小孔、阶梯平面和一槽,由于该零件质量较大,故无需装夹,只需平放于测量工作台面上即可。

2、确定工件坐标系:选择零件上通孔所在的直线为Y轴,相对较平整的平面作为XZ 平面,该平面与Y轴交点作为坐标原点,选择与Y轴平行的一个面的法线方向作为X轴。

3、根据被测几何元素,确定测头(1)A:0°,B:0°;(2)A:90°,B:90°;(3)A:90°,B:180°;(4)A:90°,B:-90°;(5)A:90°,B:0°;4、根据被测参数确定被测元素、关系计算、形位测量等。

选择测头在适当的工件坐标系下进行测量,并将测量数据存储到指定文件中。

四、实验步骤:1、启动机器:由于三坐标测量系统是一个多机器的复杂系统,所以要注意各机器的开启顺序。

首先打开空气压缩机储气罐排水阀排水,然后依次开启空压机、冷干机和测量机气源,检查气压是否在0.4~0.5Mpa范围之内,如果不在此范围内则可通过气源调节阀调节。

依次接通交流稳压电源、UPS电源、控制系统电源和计算机电源,启动WTUTOR测量程序,屏幕出现SOI页面。

西安交通大学实验报告课程:精度设计实验(八)实验名称:三坐标测量机实验一、实验目的:了解三坐标测量机的结构,学习三坐标测量机的测量原理和操作。

二、实验内容:1、建立测量坐标系;2、测量零件的尺寸;3、测量零件的形状和位置误差。

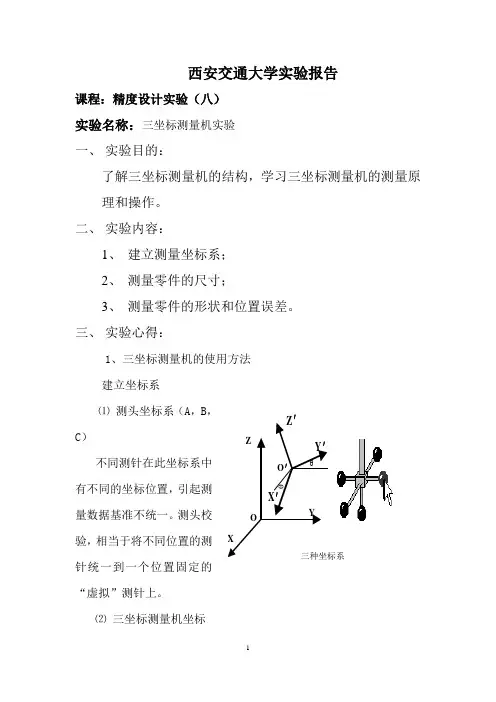

三、实验心得:1、三坐标测量机的使用方法建立坐标系⑴测头坐标系(A,BC)Y′不同测针在此坐标系中有不同的坐标位置,引起测量数据基准不统一。

测头校验,相当于将不同位置的测针统一到一个位置固定的“虚拟”测针上。

⑵三坐标测量机坐标系(X ,Y ,Z )⑶ 工件坐标系(X ′,Y ′,Z ′) ① 建立坐标系按工件的实际位置确定虚拟坐标系的位置,即测定工件坐标系与测量机坐标系的相对位置。

② 坐标转换每次测量后,用程序将采得的测量机坐标值转换到工件坐标系中,再进行几何参数计算。

根据工件表面各测点的坐标值,计算各种几何参数值,如 ① 两点间距离的测量A(x l ,y 1,z 1),B(x 2,y 2,z 2)两点的距离L 可由下式计算:)z ()()(122122122---++=z y y x x L② 圆的直径和圆心的测量测量圆上任意三点的坐标值 (x 1,y 1),(x 2,y 2), (x 3,y 3),则圆心C 的坐标x c 、y c ,半径R 通过公式即可计算出来,在三坐标机上用类似的方法可以测量球面的曲率半径,这时,需在球面上测取不在同一圆周上的4点的坐标值。

③ 求直线方向根据空间两点P 1(x l ,y 1,z 1),P 2(X 2,Y 2,Z 2),可以确定它在XY 平面上的投影与X 轴夹角θ,直线与同XY 面相垂直的轴的夹角β。

X l1 m 1n 1 x ′ gY = l 2 m 2 n 2 y ′ + h Z l 3 m 3 n 3 z ′ k类似的,直线与其他坐标轴的夹角,直线在其他坐标平面的投影与坐标轴的夹角也可计算出来。

2、三坐标测量机的测量原理:三坐标测量机是测量和获得尺寸数据的最有效的方法之一,因为它可以代替多种表面测量工具及昂贵的组合量规,并把复杂的测量任务所需时间从小时减到分钟。

三坐标测量实验报告三坐标测量实验报告引言:三坐标测量是一种常用的精密测量方法,广泛应用于工业制造、航空航天等领域。

本实验旨在通过对一个立方体的测量,掌握三坐标测量的基本原理和操作方法,并分析实验结果的准确性和可靠性。

一、实验目的本实验的主要目的有以下几点:1. 熟悉三坐标测量仪的结构和使用方法;2. 掌握三坐标测量的基本原理;3. 进行立方体的三坐标测量,并分析实验结果的准确性。

二、实验仪器与原理1. 实验仪器:三坐标测量仪三坐标测量仪是一种高精度的测量仪器,主要由测量台、测头和计算机控制系统组成。

测头通过触发器与计算机相连,可以实时将测量数据传输到计算机中进行处理和分析。

2. 实验原理三坐标测量仪基于三维坐标系,通过测量目标物体上的一系列点的坐标,进而计算出该物体的尺寸和形状。

具体原理如下:- 测量点的坐标:测量仪通过测量头接触目标物体上的点,记录下该点在三维坐标系中的坐标值。

- 坐标系的建立:通过测量仪上的三个坐标轴,可以建立一个与目标物体相切的局部坐标系。

- 数据处理:将测得的坐标数据输入计算机,通过计算和分析,得到目标物体的尺寸和形状。

三、实验步骤1. 打开三坐标测量仪,进行仪器的初始化和校准。

2. 将待测立方体放置在测量台上,并固定好。

3. 选择测头,进行测量点的选择和设置。

4. 通过测量头触发器,依次对立方体的各个点进行测量,并记录下坐标值。

5. 将测得的坐标数据输入计算机,进行数据处理和分析。

6. 分析实验结果的准确性和可靠性。

四、实验结果与分析经过实验测量和数据处理,得到了立方体的尺寸和形状数据。

通过与设计值进行对比,可以评估实验结果的准确性和可靠性。

在实验中,我们发现实验结果与设计值相差较小,说明三坐标测量仪的测量精度较高。

然而,我们也注意到实验结果中存在一些误差。

这些误差可能来自于以下几个方面:1. 实验仪器的误差:三坐标测量仪本身存在一定的测量误差,需要在数据处理中进行修正。

一、实习背景随着我国制造业的快速发展,对精密测量技术的需求日益增长。

三坐标测量机作为一种高精度、高效率的测量设备,广泛应用于机械制造、航空航天、汽车制造等领域。

为了提高自身专业素养,了解三坐标测量机的操作原理和应用,我于2023年6月至8月在XX公司进行了为期两个月的三坐标实习。

二、实习目的1. 了解三坐标测量机的构造、原理和功能。

2. 掌握三坐标测量机的操作方法,提高实际操作能力。

3. 熟悉三坐标测量机在不同行业中的应用,为今后工作打下基础。

三、实习内容1. 三坐标测量机基本知识(1)三坐标测量机简介:三坐标测量机是一种用于测量物体空间坐标的设备,具有高精度、高效率、自动化等特点。

(2)三坐标测量机构造:主要由测量头、测量臂、控制台、计算机等组成。

(3)三坐标测量机原理:通过测量头测量物体表面的点在空间三个坐标轴上的位置,将测量数据传输至计算机进行处理,得到物体的形状、尺寸、位置等信息。

2. 三坐标测量机操作(1)设备准备:开机前,检查设备是否正常,了解设备操作规程。

(2)编程:根据测量任务,编写测量程序,包括测量路径、测量元素等。

(3)测量:按照编程好的程序进行测量,观察测量数据,分析测量结果。

(4)数据处理:对测量数据进行处理,得到物体的形状、尺寸、位置等信息。

3. 三坐标测量机应用(1)机械制造:用于检测机械零件的尺寸、形状、位置等,确保产品质量。

(2)航空航天:用于检测飞机、发动机等零部件的尺寸、形状、位置等,保证飞行安全。

(3)汽车制造:用于检测汽车零部件的尺寸、形状、位置等,提高汽车性能。

四、实习收获与体会1. 理论与实践相结合:通过实习,我深刻体会到理论知识在实际工作中的重要性,也认识到理论知识的不足,需要在今后的学习中不断充实自己。

2. 提高操作技能:实习过程中,我熟练掌握了三坐标测量机的操作方法,提高了自己的实际操作能力。

3. 增强团队协作能力:在实习过程中,我与同事们相互学习、共同进步,增强了团队协作能力。

【三坐标测量仪】三坐标实习报告3篇【实习报告】三坐标实习报告3篇实习报告是对实习工作的记录及总结,如实记录实习过程,详尽地反映实习内容,运用所学专业知识,分析实际工作中遇到的问题,总结工作经验,为正式走上工作岗位奠定良好基础。

下面是小编整理的三坐标实习报告3篇,供大家参考!三坐标实习报告1一、实验目的1、认识三坐标构造功能及原理作用。

三坐标实习报告2、操作各种器件的测量。

3、通过观察三坐标测量机的检测过程和分析检测的基本原理,掌握三坐标测量机的日常操作过程。

二、实验原理及设备1、实验原理将被测零件放入它允许的测量空间,精密地测出被零件表面的点在空间三个坐标位置的数值,将这些点的坐标数值经过计算机数据处理,拟合形成测量元素,如圆、球、圆柱、圆锥、曲面等,经过数学计算的方法得出其形状、位置公差及其它几何量数据。

2、实验设备(1)西安爱德华三坐标测量仪及其辅助设备。

(2)设备简介:机械整体结构采用刚性结构好、质量轻的全封闭框架移动桥式结构。

其结构简单、紧凑、承载能力大、运动性能好。

固定优质花岗岩工作台,具有承载能力强、装卸空间宽阔、便捷的功能。

定位精度高,稳定性能好。

三轴采用优质花岗岩,热膨胀系数小,三轴具有相同的温度特性,因而具有良好的温度稳定性、抗实效变形能力,刚性好、动态几何误差变形小。

三轴均采用自洁式预载荷高精度空气轴承组成的静压气浮式导轨,轴承跨距大,抗角摆能力强、阻力小、无磨损、运动更平稳。

横梁采用精密斜梁设计技术,已获专利:重量轻、重心低、刚性强、动态误差小,确保了机器的稳定。

三、实验操作步骤1、首先观察工作室内温,湿仪器的显示数据,如不在规定范围内则。

应打开或关闭有关辅助设施,空调、除湿机等。

将温度、湿度调整至CMM正常工作规定的温、做到恒湿、恒温。

以保持最佳测量工作环境。

2、在干燥机正常工作状态下,打开总进气阀。

给储气罐充气,并打开气管的排气阀约1分钟左右,让气流将罐内的油、水、杂质冲出。

三坐标测量仪实验报告

三坐标测量仪实验报告

三坐标测量仪是一种精密的机械测量设备,可以用于测量物体的三维几何形状。

它包括测量探头、控制柜和数据处理软件。

它可以用来测量各种工件的几何形状,例如圆度、直径、螺纹、曲面、孔洞、深度等。

它也可以测量轴承的内外径,以及其他零件的尺寸精度。

实验前准备

1. 列出测量对象:首先要列出要测量的对象,包括尺寸、材料、表面形状等信息,以便确定测量方法和测量仪器。

2. 检查仪器性能:在使用测量仪器之前,应该先检查仪器的性能,以确保测量精度。

3. 确定测量路线:确定要测量的工件上的点位,以及这些点位之间的测量路线。

4. 设置测量参数:根据要测量的工件特点,设置测量仪器的参数,以确保测量精度。

实验过程

1. 测量准备:根据测量路线,将测量仪器与工件固定在一起,并确定测量原点。

2. 测量程序:根据测量路线,逐步测量工件的几何形状,并记录下测量结果。

3. 测量结束:当所有测量都完成后,可以结束测量,并将测量结果保存下来。

实验结果

1. 测量结果:根据实验程序,将测量结果记录下来,以供参考。

2. 分析测量结果:根据测量结果,分析测量精度,并发现测量中的问题。

3. 总结实验:根据实验结果,总结实验情况,并总结出测量中存在的问题及其解决办法。

实验结论

1. 三坐标测量仪可以用来测量各种工件的几何形状,具有较高的准确性和重复性。

2. 在使用三坐标测量仪之前,应该检查仪器的性能,并确定测量路线和测量参数,以保证测量精度。

3. 三坐标测量仪的实验结果显示,测量精度和重复性较高,可以满足实际生产的需要。

三坐标测试报告1. 简介三坐标测量是一种精密测量技术,通过测量工件的三维坐标来获取其几何形状和尺寸的精确数据。

本报告将对一次三坐标测试的结果进行详细分析和说明。

2. 测试目标本次测试的目标是测量一台机械零件的尺寸和形状,以验证其与设计要求的一致性。

具体测试项目包括测量工件的长度、直径、高度、平面度和圆度等。

3. 测试设备和方法3.1 测试设备本次测试使用的设备是一台精密三坐标测量机,该设备具有高精度的测量探头和运动系统,可用于测量各种形状和尺寸的工件。

3.2 测试方法测试的具体步骤如下:1.将待测工件放置在测量机的测量台上,并固定好。

2.打开测量机的软件,并选择相应的测量程序。

3.将测量探头移动到工件上,并通过调节测量机的探头和台面位置,确保探头能够准确接触到工件表面。

4.运行测量程序,开始测量。

5.测量完成后,保存并导出测量结果。

4. 测试结果根据测量结果,我们得到了以下数据:•工件长度:25.0 cm•工件直径:10.2 cm•工件高度:15.8 cm•工件平面度:0.02 mm•工件圆度:0.005 mm根据设计要求,工件长度应为25.0 cm,直径为10.0 cm,高度为15.0 cm,平面度和圆度均应小于0.01 mm。

从测量结果来看,工件的长度、直径和高度与设计要求完全一致,平面度和圆度也在设计要求范围之内。

5. 结论与建议根据本次测试结果,可以得出以下结论:•建议将工件的平面度和圆度要求进一步细化,以提高工件的精度。

•建议定期对测量机进行校准和维护,以确保测量结果的准确性和可靠性。

6. 总结通过本次三坐标测试,我们对工件的尺寸和形状进行了准确的测量,并验证了其与设计要求的一致性。

通过不断改进和优化测试方法,可以进一步提高测量的精度和可靠性,为产品质量的控制和改进提供重要参考。

以上是三坐标测试报告的内容,根据测试结果可以对工件的尺寸和形状进行评估,并提出改进和优化的建议。

将来可以通过对测量方法和设备的改进,进一步提高精度和准确性,以满足更高的质量要求。

三坐标实验报告1. 实验目的本实验的目的是通过三坐标测量仪器,对一个物体进行精确的测量,以获得物体的几何尺寸和形状参数。

通过该实验,我们可以了解三坐标测量的原理和操作步骤,并掌握如何使用该仪器进行测量和数据处理。

2. 实验仪器与原理实验采用的仪器是三坐标测量仪。

三坐标测量仪是一种高精度的测量设备,由主机、控制系统、机械部分和测量软件组成。

其原理是通过测量被测物体上的点在三个坐标轴上的坐标值,最终得到物体的三维空间坐标。

测量的精确度通常可以达到亚微米级别。

3. 实验步骤3.1 准备工作首先,我们需要对三坐标测量仪进行校准和调试。

校准的目的是保证仪器的精度和准确度,以及各个轴线的垂直度和平行度。

调试的目的是确保仪器的操作和显示正常。

3.2 设置测量参数在进行测量之前,我们需要设置测量参数,包括测量模式、坐标系、测量精度和测量范围等。

根据不同的测量要求,我们可以灵活调整这些参数。

一般情况下,我们选择合适的测量模式和坐标系,设置适当的测量精度和测量范围。

3.3 放置被测物体将需要测量的物体放置在测量台上,并固定好。

物体的表面应当清洁,以确保测量的准确性。

如果物体比较大或者形状复杂,可以通过夹具将其固定在测量台上。

3.4 进行测量根据测量的要求,选择适当的测量方法和测量点。

在测量过程中,需要将测量探头沿着物体表面轻触并测量其坐标值。

通过不断移动探头,我们可以测量到物体表面的多个点的坐标值。

根据需要,我们还可以进行相关的测量功能,如直线度、圆度和平面度等。

3.5 数据处理在完成测量后,我们可以将测量结果导出到计算机上,并进行数据处理。

通过三坐标测量软件,我们可以对测量数据进行各种操作和分析,如数据平均、误差分析和图像绘制等。

最终,我们可以得到物体的尺寸和形状参数,4. 实验结果与分析经过实验测量和数据处理,我们得到了被测物体的尺寸和形状参数。

通过对测量结果的分析,我们可以评估物体的质量和性能,以及检查制造过程中的偏差和误差。

三坐标测量实验报告1. 实验目的通过三坐标测量仪器进行测量,熟悉并掌握其操作方法,提高测量的准确性。

2. 实验器材和原理2.1 实验器材本次实验使用的器材有:- 三坐标测量仪- 计算机2.2 实验原理三坐标测量仪是一种高精度的测量仪器,可同时测量物体的三个坐标位置。

其工作原理是通过测量传感器检测到的信号来计算物体的位置坐标,并通过计算机进行数据处理和显示。

该仪器通过激光、光电测量或触点探测等方式来实现测量。

3. 实验步骤3.1 实验准备- 打开计算机,将三坐标测量软件启动并连接到三坐标测量仪。

- 检查测量仪器是否正常工作,确保各个部件灵活可动。

3.2 校准测量仪器- 垂直校准:使用垂直角度块将测量样品精确定位在测量台上,进行垂直校准。

- 水平校准:使用水平角度块进行水平校准。

- 零点校准:使用零点块进行零点校准。

3.3 进行测量- 将待测样品放置在测量台上,确保样品稳定。

- 使用测量仪器的探针进行测量。

可以选择激光或触点测量方式,根据实际情况选择合适的方式。

- 测量仪器会自动记录并显示样品的坐标位置。

3.4 数据处理- 将测量数据导入计算机,使用三坐标测量软件进行数据处理。

- 对测量数据进行分析和计算,得出需要的结果,如样品的尺寸、形状等。

4. 实验结果与分析- 根据测量数据,可以得出样品的尺寸、形状等信息。

- 通过与样品设计参数进行比较,可以评估样品的制造质量。

5. 总结与心得通过本次实验,我对三坐标测量仪器有了更深入的了解。

通过实际操作,我掌握了三坐标测量仪器的使用方法,并且了解到其在工业生产中的重要性。

三坐标测量仪器具有高精度、高效率的特点,可以提高产品的制造质量。

在今后的工作或研究中,我将继续学习和应用三坐标测量技术,以提升自己的专业水平。

6. 参考文献- 无。

实验一三坐标测量机演示实验一、实验目的和要求1、了解和掌握三坐标测量机基本常识,主要功能和使用方法,加深对测量基础与实际应用的结合。

2、了解和掌握winmeil测量软件的操作模式,特殊功能和基本用法;了解零件程序控制过程和方法,能够识别简单的零件控制程序。

二、实验设备ARES 10-7-5型三坐标测量机一台蜗旋式空气压缩机一台冷冻式压缩空气干燥机一台三、相关知识1、ARES 10-7-5型三坐标测量机,产自意大利COORD3公司,铝合金桥式结构,具有十分出色的热传导性能,刚度高和动态性能好。

备有手动和CNC两种功能。

有效行程:X:1000mm Y:650 mm Z:500 mm精度:3.0 + 3.5L/1000 µm最大速度:0.52 米/秒应用领域·机械零件检测;·扫描和检测复杂机械零件,如齿轮,凸轮,叶片等;·自由曲面的检测,如模具,模型,钣金件,塑料件等;·点到点扫描;·采用非接触式或接触式测头的自动连续扫描;·采用硬测头的接触式手动扫描。

操作及补偿原理:三坐标测量机实际工作时,通过刚性测头对工件进行测量,其操作原理如下:测头接近工件,在被测点测头上的测尖与工件表面接触,通过传感器将测头的中心坐标从测量及传送到测量软件,经过测头半径自动补偿后,将实际值储存进行运算或输出。

工业用红宝石球测尖具备很好的球度。

红宝石是高硬性的陶瓷材料,故对球头的磨损可忽略不计。

当测尖接触到工件时,三坐标测量机接收的的坐标值应是红宝石球头中心点坐标。

测量软件将自动沿着测尖从接触点回退的方向加上一个测头半径值。

但是实际上,测量作为一个动态过程,应该考虑到从测头采点到实际向系统传送该点坐标值时发生的机器空间移动距离(极小)。

这一距离对系统计算动态直径有一定影响。

每次探测元素时,系统都要自动沿测头半径计算正确补偿方向。

对一个元素采点时,测量软件在沿着测尖接触工件的方向上对测头进行半径补偿。

三坐标测量机实验报告制造科学与工程学院实验报告Experiment ReportSchool of Manufacturing Science&Engineering实验课程名称( Experiment Course )实验项目名称( Experiment Item )姓名学号系别班级 (Name) (No.) (Department) (Class) 同组学生姓名(Accompaniers)实验日期实验地点实验学时(Date) (place) (Hour)指导教师成绩室主任签名(Superior) (Grade) (Director) 一、实验目的(Experiment Objectives) 培养学生的良好综合技能和积极求实的创新精神,通过该课程的教学,使学生掌握现在制造技术的基本原理、国内外现状,并在实验的综合技能方面得到严谨的训练,在现代制造技术的实验过程中,是学生养成良好的实验吸管,严谨的科学态度和作风,积极求是的创新精神,使学生在实验方法和实验技术的综合应用方面受到系统的训练。

二、主要实验仪器(包括名称、型号、规格等)(Main Experiment Apparatus)PMM-C三坐标测量机三、实验原理(Experiment Principles)PMC系列机型有相应的高精度机型,长度测量不确定度有很大的改变。

测头系统:可以分为接触式、非接触式,触发式、模拟式,固定式测头系统、铰接式测头系统,不可更换式、可更换式。

接触式测头系统TPS有RENISHAW出发时侧头TP6和一体化的自动侧头更换架PAC组成。

多传感器测头,光学传感器,高分辨率的CCD摄像头,灰度评定的数字图像处理,自动像素边缘侦测、自动滤波、多窗口技术、高速聚焦。

计算机控制4段LED 环形光和5X物镜。

分辨率: 2.4纳米准确度:0.6纳米重复性:0.25纳米平均测量时间:0.1s/点四、实验内容、步骤(Experiment Contents, Experiment Steps)分别采用CCD、机械、激光等方式测量工件的尺寸五、实验数据(Experiment Datum)探头测量 X Y Z264.186 400.504 139.992266.874 405.084 134.390260.404 419.308 139.988243.832 414.139 139.985244.802 401.104 139.984254.834 408.207 139.980 圆度 24.997摄像头 X Y Z371.148 827.886 275.354361.343 817.454 275.354351.138 839.594 275.354362.276 841.695 275.353 圆度 25.009激光 X Y Z353.774 829.691 275.354373.851 842.909 275.463371.343 847.012 275.544351.094 811.108 275.666371.949 814.985 275.664340.951 836.350 275.692 平面度 0.104探头 X Y Z236.405 406.046 135.942251.702 389.076 135.950272.850 401.606 135.906277.459 401.029 135.901251.409 424.554 135.897 平面度 0.001六、计算、图表分析(Calculation and Analysi)观察表中数据知道,圆度测量中,探头测量精度高于摄像头精度平面度测量中,探头测量值低于激光测量值2七、实验结论(Experiment Results)圆度测量:由于探头测量时直接测量,即探头触点直接接触圆环内表面,摄像头测量是通过光线进行测量的间接性测量,误差较大平面度测量:由于激光的光束直径很小,可以探测到工件很小的凹坑中去,而探头由于头部接触尺寸较光束直径大只能接触到表面较浅部分,所以激光测量平面度波动大八、实验体会(Experiment Tastes)对于高精密仪器,操作时要细心有条不紊,不能随意走动或触碰仪器等,很小的抖动都会带来测量误差,团队合作也很重要,这保证了实验的安全、质量、效率。

1111三坐标测量机实验报告实验名称:零件测绘院系:111姓名:111学号:111指导教师:1111组员:111 一、实验目的通过观察三坐标测量机的检测过程,分析检测的基本原理,掌握三坐标测量机的日常操作过程。

二、实验要求对一件无理论数据的被测工件,制定检测计划,完成测量,绘制零件图。

、三、实验设备DEA MISTRAL070705型三坐标测量机、标准球、被测工件、计算机。

四、分析过程1.被测零件如图1所示,实验中需要测量俯视视角中所有能观测到的特征的尺寸,并根据需要对重要特征进行评价。

试验中在确定基准面之后,以从内到外的次序依次测量俯视视角中所有的圆柱特征的圆心坐标和直径数据,以从前到后、从左到右的顺序依次测量各平面特征到基准面的距离尺寸。

图1.被测实物2.本次试验设计测量基准面如图2所示,以前向平面作为X正向基准面,以左侧平面作为Y负向基准面,以上平面作为Z正向基准面。

以三个基准面的交点为三维坐标原点。

图2.基准面设计3.如图3所示将被测工件摆放在固定底板上,使用卡具卡住两个不需测量的特征,并使卡具尽量远离需要测量的特征,避免干扰测量。

调整工件,使拟定的X、Y向基准面尽量与测量机水平二维运动方向平行,方便测量。

图3 零件的摆放五、测量过程1.新建测量程序:双击桌面快捷键,选择“未连接侧头”,确定测量机回家(归零)运行路径无障碍后,按下操作盒上的“START”按钮,测量机测头完成初始化。

点击“取消”按钮,新建零件程序,选择“文件—新建”,设定文件名为“102502”,接口框选择“机器1”,选定测量单位为“毫米”,点击确定。

2.测量机测头的定义和校验:(1)测头的定义:点击“插入——硬件定义——测头”,测头文件填“102502”,“测头说明”中,根据实际三坐标测量机上所安装的测头、测座和测针型号,测座选取“PROBEPH10M”,转接器选择为“CONVERT30MM_TO_M8THRD”,传感器选择为“PROBETP2”,测针选择为“TIP5BY20MM”。

三坐标测量机实验一、实验目的了解三坐标测量机的结构、原理和应用,熟悉检测过程并且掌握基本使用方法。

二、实验设备1.规格测量范围:x-600mm、y-450mm、z-300mm分辨率:0.001mm结构形式与特征:固定桥式、气浮导轨、花岗岩工作台测量系统:金属反射式光栅测量精度:各轴(3+3L/1000) um (L-测量长度)重复性:σ=1um控制方式:手动,用手可轻快地将测量头移动到测量点上,x,y方向微动可用马达驱动。

探针形式:机械硬测头和3D信号触头。

2.仪器构造与组成如图所示的测量机由底座、工作台、立柱、xyz导轨组成,配有微型计算机数据处理装置,由打印机输出测量结果,绘图仪绘制轮廓图形,还有各种探头,另配有电感测微仪以及检具和工具等。

3.仪器特征1)X、Y、Z 三条导轨组成桥式结构。

采用空气静压导轨,当供气压力保持恒定时,在导轨面间形成的气垫间隙保持不变,导轨运动时几乎无摩擦,轻便灵活且稳定性好,导向精度高。

2)X、Y 轴用机动微调,当锁紧X、Y 轴后,按下驱动开关8,马达就会驱动丝杠转动。

X、Y 轴可分别以快(0.26mm/min)、慢(0.013mm/min)两档速度移动,Z轴用手动微调。

3)采用光栅式测量系统。

反射式金属光栅尺直接用螺钉固定在测量机的导轨上。

4)花岗石工作台稳定性和抗振性好,不易变形。

5)测量数据可通过键盘、脚踏开关输入和用三维电子触发式探头输入。

探头径向测力0.15~0.20N,轴向测力0.60N。

6)工件的定位比较方便,可通过对工件的基准边、基准孔或几个参考点进行测量后,由计算机确定工件的坐标系。

在测量过程中,计算机可自动将每个测量点的数据由机器坐标转换成工件坐标。

7)计算机可通过软件来补偿测量头半径并完成多种几何运算和测量数据处理。

8)由于采用“学习程序”,在测量成批零件时,按照第一个工件的测量操作次序,把测量的程序记忆贮存起来。

在测量以后工件时,由计算机自动连续顺序执行程序,而不必操作键盘,可大大提高测量效率。

三坐标测量机实验报告实验报告:三坐标测量机的使用与优化一、实验目的本实验旨在了解三坐标测量机的基本原理和使用方法,通过实际操作掌握测量机的基本测量技巧,并进一步优化测量方法,提高测量精度。

二、实验原理三、实验步骤1.启动三坐标测量机,等待其自检完成。

2.将待测物体放在测量台上,并固定好。

3.根据测量要求选择合适的探头和测量方法。

4.进行初始设定,包括原点定位和坐标系选择。

5.开始测量,按照测量要求进行操作。

6.完成测量后,保存数据并进行数据分析。

四、实验结果与分析通过实验,我们成功地完成了对几个标准零件的测量,并得到了相应的测量数据。

根据测量数据,我们计算出了零件的尺寸和形状,并与其理论值进行比较。

结果表明,测量机的测量精度能够达到亚微米级别,非常准确。

在实验过程中,我们注意到了一些影响测量精度的因素。

首先是待测物体的固定问题,对于较小的物体,由于固定不牢,可能会导致测量结果不准确。

其次是探头的选择和校准问题,探头的质量和校准状态对测量结果有很大的影响。

最后是仪器本身的误差,虽然三坐标测量机是高精度的测量设备,但其本身也存在一定的误差,需要校正和补偿。

为了进一步提高测量精度,我们提出了以下优化方案:首先是加强待测物体的固定,可以采用专用夹具或工装来确保固定稳定;其次是定期校准探头,确保其精度和稳定性;最后是根据测量机的误差特性,进行误差校正和补偿。

通过这些优化措施,可以提高测量机的测量精度,并确保测量结果的准确性。

五、实验总结通过本次实验,我们深入了解了三坐标测量机的原理和使用方法,并通过实际操作掌握了测量机的基本测量技巧。

同时,通过对测量结果的分析,我们也意识到了测量精度受多种因素的影响,并提出了相应的优化方案。

三坐标技术实习报告一、实习背景及目的随着我国制造业的快速发展,三坐标测量技术在工程测量、产品质量检测、精密制造等领域发挥着越来越重要的作用。

为了提高自己的实践能力和理论知识的应用水平,我选择了三坐标技术作为实习内容。

本次实习的主要目的是:1. 了解并掌握三坐标测量技术的基本原理及应用;2. 熟悉三坐标测量仪的结构、功能和操作方法;3. 提高自己在实际工作中解决测量问题的能力。

二、实习内容与过程1. 实习前的准备在实习开始前,我通过查阅资料、请教老师和同学,对三坐标测量技术的基本原理、测量仪的结构和功能有了初步了解。

同时,我还学习了三坐标测量软件的操作方法,为实习打下了基础。

2. 实习过程实习过程中,我主要进行了以下几个方面的学习和工作:(1)熟悉三坐标测量仪的结构和功能。

我认真观察了测量仪的各个部分,了解了其工作原理,并通过实际操作,掌握了各功能按钮的作用。

(2)学习三坐标测量技术的基本原理。

我深入学习了坐标系、测量原理、测量误差等基本概念,并了解了各种测量方法及适用场景。

(3)进行实际测量操作。

我按照实习指导书的要求,进行了不同类型零件的测量,掌握了测量步骤、数据处理方法等。

(4)分析测量数据,评估测量结果。

我通过对比理论值和测量值,分析了测量误差产生的原因,并学会了如何评估测量结果的可靠性。

(5)解决实际测量问题。

在实习过程中,我遇到了一些测量难题,通过请教老师、查阅资料和与同学讨论,逐步找到了解决方案。

三、实习收获与体会通过本次实习,我取得了以下收获:1. 掌握了三坐标测量技术的基本原理,了解了其在我国制造业中的应用;2. 熟悉了三坐标测量仪的结构和功能,提高了实际操作能力;3. 学会了测量数据的处理和分析方法,提高了自己在实际工作中解决问题的能力;4. 增强了自己的团队协作意识和沟通能力,为今后的工作打下了基础。

同时,我也认识到自己在实习中存在的不足:1. 对三坐标测量技术的理解还不够深入,需要继续学习;2. 实际操作经验不足,需要在今后的实践中不断积累;3. 解决问题能力有待提高,需要更多锻炼和学习。

1111

三坐标测量机实验报告

实验名称:零件测绘

院系:111

姓名:111

学号:111

指导教师:1111

组员:111 一、实验目的

通过观察三坐标测量机的检测过程,分析检测的基本原理,掌握三坐标测量机的日常操作过程。

二、实验要求

对一件无理论数据的被测工件,制定检测计划,完成测量,绘制零件图。

、

三、实验设备

DEA MISTRAL070705型三坐标测量机、标准球、被测工件、计算机。

四、分析过程

1.被测零件如图1所示,实验中需要测量俯视视角中所有能观测到的特征的尺寸,并根据需要对重要特征进行评价。

试验中在确定基准面之后,以从内到外的次序依次测量俯视视角中所有的圆柱特征的圆心坐标和直径数据,以从前到后、从左到右的顺序依次测量各平面特征到基准面的距离尺寸。

图1.被测实物

2.本次试验设计测量基准面如图2所示,以前向平面作为X正向基准面,以左侧平面作为Y负向基准面,以上平面作为Z正向基准面。

以三个基准面的交点为三维坐标原点。

图2.基准面设计

3.如图3所示将被测工件摆放在固定底板上,使用卡具卡住两个不需测量的特征,并使卡具尽量远离需要测量的特征,避免干扰测量。

调整工件,使拟定的X、Y向基准面尽量与测

量机水平二维运动方向平行,方便测量。

图3 零件的摆放

五、测量过程

1.新建测量程序:

双击桌面快捷键,选择“未连接侧头”,确定测量机回家(归零)运行路径无障碍后,按下操作盒上的“START”按钮,测量机测头完成初始化。

点击“取消”按钮,新建零件程序,选择“文件—新建”,设定文件名为“102502”,接口框选择“机器1”,选定测量单位为“毫米”,点击确定。

2.测量机测头的定义和校验:

(1)测头的定义:点击“插入——硬件定义——测头”,测头文件填“102502”,“测头说明”中,根据实际三坐标测量机上所安装的测头、测座和测针型号,测座选取“PROBEPH10M”,转接器选择为“CONVERT30MM_TO_M8THRD”,传感器选择为“PROBETP2”,测针选择为

“TIP5BY20MM”。

(2)测头校验的设置:点击“测量”按钮,进入校验测尖界面,“测点数”设置为9点,其他参数默认,控制方式选“自动”模式,操作类型选择“校验测尖”,校验模式中,“层数”、“起始角”、“终止角”分别填入3、0、90。

点击“添加工具”按钮,“工具类型”选“球体”,直径为15.875mm,点击“确定”按钮。

(3)开始校验:将标准球摆放到测量机上,手动操纵控制盒控制测头触碰标准球最高点处,然后测量机将会开始自动开始校验。

3.手动测量基准元素:

按顺序手动测量如图2所设定的X正、Y负、Z正三个基准面,每个面至少测量四个点,每完成一次测量按一下控制盒上的“START”按钮,系统自动生成一个平面,Z正、Y负、X正这三个基准面分别被定义为面1、面2、面3。

4.建立工件坐标系

以面1外法线方向为Z轴,面3外法线方向为X轴,Y轴也确定了,以三个基准面的交点为原点。

具体步骤:点击“插入——坐标系——新建”,点击平面1,“找正”按钮旁的选Z正,按“找正”按钮,建立Z轴;然后只选中平面3,“旋转到”选择X正,点击“旋转”按钮,建立X轴;同时选中平面1、2、3,勾选x、y、z,点击“原点”按钮,建立三维坐标的原点。

5.手动测量特征元素

本次实验需要完成俯视视角所有可见特征尺寸参数的测量,除三个基准面之外,可见特征中还包括了33个平面、17个圆柱面,按照每个平面测4个点,每个圆柱面测8个点的方法完

成所有待测特征的测量,每测完一个特征的测量按一下“START”按钮,系统界面自动生成对应特征相对于基准的数据及机身的尺寸数据。

6.手动对被测工件进行评价

各特征尺寸完成测量后,需要对工件进行评价,尤其是重要特征的形位误差的评判,对后续加工生产时零件形位公差的标定,有重要意义。

依据之前的测量数据,首先需要对三个基准面的平面度误差以及相互间的垂直度误差进行评判,以此为依据可以判断以三个基准面生成的三维坐标轴与理论的三维坐标轴之间的偏差。

上表面有两个沉孔与一个通孔同轴,因此通孔轴线相对于上表面的垂直度误差以及各沉孔对通孔的同轴度误差也是需要评价的对象。

各加工平面与对应基准面之间的平行度、垂直度或角度误差也是需要评判的对象。

试验中,选定上表面为A基准面,测量上表面上各孔的轴线与其垂直度误差,选定中心通孔的轴线为B基准,测量各沉孔与其同轴度误差,选定前表面为C基准面,测量后加工表面与其平行度误差。

六、测量与评价结果

具体被测工件的三维、二维图和各个特征尺寸的测量结果见所附测量报告和所附CAD图,所进行的形位误差评价结果如下:

1.平面一(Z正方向基准面)的平面度误差为0.00345mm;

2.平面二(Y负方向基准面)的平面度误差为0.01287mm;

3.平面三(X正方向基准面)的平面度误差为0.00009mm;

4.圆柱一轴线对平面一的垂直度误差为0.00335mm;

5.圆柱二(内沉孔)对圆柱一轴线的同轴度误差为0.03432mm;

6.圆柱三(外沉孔)对圆柱一轴线的同轴度误差为0.03138mm;

7.平面八(后表面)对平面三的平行度误差为0.07733mm。

七、总结体会

通过本次三坐标测量机课程的学习,我了解了三坐标测量机的功能和在实际生产生活中的应用,在四次实验课的实践学习过程中,我们在老师的指导下,通过实际操作测量机软、硬件,理解了三坐标测量的测量过程和注意事项,感受到了其在反向测绘、工件几何精度评判等方面的强大功能和巨大优势。

在最后一次的小组合作中,我们完成了一个工件从测量过程设计到完成测量、绘制零件图的全部过程,基本掌握了三坐标测量机的基本实际应用过程,对我们今后参与到生产实际过程中解决实际问题提供了一个新的方法,使我受益匪浅。