AutoMod系统建模与仿真实验指导书

- 格式:pdf

- 大小:2.90 MB

- 文档页数:94

实验一例1-3、设置传递函数22)13()5(6)(+++=s s s s G ,时间延迟常数4=τ 方式1:set(G,'ioDelay',4) %为系统的ioDelay 属性设定值G %显示传递函数解:该传递函数模型可以通过下面的语句输入到MATLAB 工作空间为: >> num=6*[1,5];den=conv([1,3,1],[1,3,1]); G=tf(num,den); set(G,'ioDelay',4) G例1-4、已知传递函数22)13()5(6)(+++=s s s s G,提取系统的分子和分母多项式(实验) 解:提取系统的分子和分母多项式程序为: >> num=6*[1,5];den=conv([1,3,1],[1,3,1]); G=tf(num,den)[num den]=tfdata(G,'v')例1-5 某系统的零极点模型)22)(22)(2)(1()5(6)(2j s j s s s s s G -++++++= >> s=zpk('s')G=6*(s+5)^2/((s+1)*(s+2)*(s+2+2)*(s+2-2))例1-7已知系统传递函数)2)(36(114222s s s s s s G +++++=,求零极点及增益,并绘制系统零极点分布图。

(实验)(1)零极点及增益: 〉〉num=[1,4,11]; den=conv([1,6,3],[1,2,0]);G=tf(num,den) [z,p,k]=zpkdata(G,'V')(2)系统零极点分布图:(3)〉〉num=[1,4,11];den=conv([1,6,3],[1,2,0]); G=tf(num,den) pzmap(G)例1-11 给定零极点模型: )5.1)(23())7)(2(8.6)(+±+++=s j s s s s s G用MATLAB 命令得出其等效的零极点传递函数模型。

物流系统仿真实验报告学号:教学班号: 08物流工程硕研姓名:任课教师:完成日期: 2009年6月17日【实验名称】Auto Mod仿真软件Conveyor和Path mover系统的操作【实验目的】通过采用AutoMod软件进行物流系统的仿真,掌握AutoMod软件的相关操作;同时对物流系统能有更加深入的了解【实验内容】Conveyor和Path mover系统的集成操作。

有三种不同的货物依次为轻、中、重类型,轻型从1口进入,1口出到容器1;中型从2口进入,2口出到容器2;重型从3口进入,3口出到容器3。

由AGV将轻型货物送到检验点检验,检验时货物不离开车,检验过程花时3~7秒(均匀),完成后送到1装配点;由AGV将中型货物送到检验区域,然后进入等待队列等待检验,检验完成后进入队列等待AGV,然后由AGV送到2装配点,每个托盘检验花时40~50秒(均匀);由AGV将中型货物送到准备区域,进入队列,2小时后准备工作完成,进入另一队列等待AGV 将其送到3装配点。

【实验步骤】第一步:创建AutoMod模型文件打开一个Automod软件,新建一个AutoMod模型,点击File,命名为“fanwenjing”,保存至某个盘内。

图1 Auto Mod文件创建第二步:绘制Path mover图1、创建Path mover系统Path mover系统是用来仿真车辆或者操作人员等沿着一定路径运动的系统。

打开system,新建一个Path mover系统,命名为“path1”。

图2 建立Path mover系统图2、绘制引导路径引导路径是机车行走的路径,可以为单向,也可为双向。

(1)进入Pathmover编辑窗口,单击Single line,画出“path1”的所有引导路径。

若要对路径进行编辑,可单击select选中相应的路径后点击Edit对它进行各种参数的设置。

(2)绘制完所有引导路径后,需要对弯道进行连接。

《系统建模与仿真实验设计与指导》机电工程学院电气工程及自动化实验室2013年3月目录基础实验(一)控制系统建模及稳定性分析基础实验(二)控制系统的数字仿真基础实验(三)控制系统的时域分析基础实验(四)控制系统的频域分析综合实验(五)控制系统的设计实验说明:通过本课程的实验教学,学生应熟练掌握MATLAB语言的程序设计与使用。

掌握MATLAB软件实现控制系统数学模型的建立、变换和稳定性分析;控制系统的数字仿真;控制系统的时域、频域分析;控制系统设计。

通过实验对所学的专业理论知识有更深入的理解和认识,从而具备解决自动化及相关专业领域中实际系统分析、设计与综合等问题的能力。

实验报告要求给出具体的MATLAB程序和简要的实验总结。

控制系统建模及稳定性分析一、 实验目的1. 掌握Matlab 中系统模型描述相关命令函数及使用;2. 掌握系统模型变换;3. 掌握Matlab 中不同方法的系统稳定性分析。

二、 实验内容1. 系统数学模型建立与转换2. 控制系统稳定性分析三、 实验步骤1. 系统数学模型建立 P872. 系统数学模型转换 P993. 控制系统稳定性分析 P170给定SISO 系统输入为“flow”,输出为“Temp”,传递函数为使用MATLAB 表示该传递函数()22321.32 2.5e ()0.5 1.21s s s G s s s s -++=+++ 将状态空间模型 转换为传递函数和零 极点增益模型。

[]0100001052011100⎡⎤⎡⎤⎢⎥⎢⎥=+⎢⎥⎢⎥⎢⎥⎢⎥---⎣⎦⎣⎦= x x u y x R ) 已知控制系统结构图如图所示,求取系统的闭环极点,并判别闭环系统的稳定性。

控制系统数字仿真一、实验目的掌握Matlab中典型闭环系统的数字仿真;二、实验内容典型闭环系统的数字仿真MATLAB实现三、实验步骤求如图所示系统的阶跃响应y(t)的数值解。

P135控制系统的时域分析一、 实验目的熟悉MATLAB 环境下求取控制系统时间响应,计算性能指标量,分析系统的动态和稳态性能。

《系统建模与仿真》实验指导书一、实验目的本实验围绕生产物流实验系统展开,进行制造系统的建模、仿真分析与设计优化研究实践。

重点研究运用仿真软件Flexsim,对生产物流实验系统的生产运行过程进行建模、仿真和分析,并进行系统改造的方案论证。

二、实验内容及要求对照实验系统,参考有关系统资料及参考案例,在对系统的基本布局、工作特点、工作流程、及实验生产设备等进行详细研究的基础上,运用Flexsim工具进行建模,并对其生产过程进行仿真。

通过仿真分析了解有关生产实验系统方案是否满足预期运行目标的需要,并且针对仿真生产过程中所表现出来的缺陷与瓶颈问题,提出改进方案。

最终完成对于该生产系统的整体产能及物流运作分析,为系统改造决策提供参考依据。

三、实验类型本实验为设计型实验,可供本科生进行实践性课程学习、课程设计及毕业设计等环节的学习实践之用。

四、实验内容与步骤1.生产制造系统建模与仿真基础知识研究结合有关实验系统的生产运作原型,深入研究制造系统的运作控制,及其系统建模与仿真相关知识;熟悉掌握Flexsim建模仿真工具及其安装运行环境,为具体的实验与分析应用做好前期的理论与技术知识准备。

2.系统总体了解结合所给的实验系统资料及建模仿真设计型实验参考案例,了解本实验系统的物流过程、实验加工与物料处理过程运行控制规则,及具体实验流程等相关方面。

在此基础上拟定自己的不同于所给参考案例的实验方案,为进一步的建模与仿真分析做准备。

3.系统建模及初步的仿真运行调试对系统的各个部分进行Flexsim建模,对各个相应的系统仿真模块进行设计,完成细节上的充分考虑,通过初步调试,验证并确定最终的系统仿真模型。

4.系统仿真与分析针对实验所期望解决的问题,分析仿真数据结果;根据结果对模型进行必要的参数设置与调整;比较不同参数设置下的仿真数据结果,得出分析结论或理想的系统设计方案。

五、实验记录与数据处理要求记录基本操作步骤以及所得仿真分析数据。

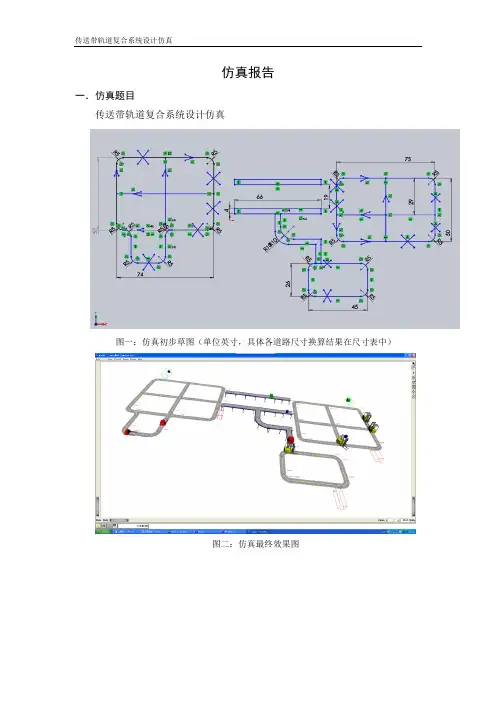

仿真报告一.仿真题目传送带轨道复合系统设计仿真图一:仿真初步草图(单位英寸,具体各道路尺寸换算结果在尺寸表中)图二:仿真最终效果图表一:各轨道尺寸表错误!未找到引用源。

小车name SLT system Acceleration Deceleration FvelocityCvelocitySvelocityRvelocityCvelocitySvelocityCvelocityRvelocityDistance DefVehicle1default pm132333333320 DefVehicle1default pm132333333320 DefVehicle1Empty pm131111111111 DefVehicle1Empty pm131111111111 DefVehicle2default pm233333222220 DefVehicle2default pm233333222220 DefVehicle2default pm233333222220 DefVehicle2Empty pm243333333331 DefVehicle2Empty pm243333333331 DefVehicle2Empty pm243333333331 DefVehicle3default pm311111111110 DefVehicle3Empty pm311111111110(各子系统小车参数)Segment Type Segment Type Load Pick Up Time Load Set Down Time DefSegment1 1 5sec 5secDefSegment2 1 5sec 5secDefSegment3 1 20sec 20sec(小车装卸货物时间)表二:各设备和货物参数表二.仿真目的1.练习运用学到的仿真知识2.学习练习使用仿真软件AUTOMOD3.练习和熟练学习在软件中建立初步方案下的复合轨道系统,并输入相关的货物、设备参数(如货物到来时间间隔分布参数,叉车加速度、减速度、空车和载货运行速度等)4.进行仿真,得到仿真结果,检查是否合适,进而优化设计最终得到一个可以正常运行合理高效的运输系统。

实验一、生产系统仿真基础实验一、实验目的:学习使用ProModel,掌握使用其进行仿真分析的方法。

二、实验要求:了解仿真软件基本功能,并练习使用ProModel进行仿真的方法。

三、ProModel简介:ProModel 是一套功能相当强且容易使用的数据及图型导向系统仿真软件,它提供模块(module)的观念及操作方式让使用者可弹性的设计多种生产系统并进行仿真及分析。

从小型化工厂(small job shops),大型工厂生产(large mass production)及先进的柔性弹性制造系统(Flexible Manufacturing System,FMS)皆可容易的规划及模拟。

ProModel系统中提供使用者人性化的操作接口环境。

只要利用鼠标或键盘根据功能项目选择所需的构建工具(location & resource)、工作组件(part)及操作设定(operations),就可以不需撰写任何程序(这是相对于一些高阶仿真语言如SLAM等而言),而完成一系列仿真的环境。

另外软件更提供使用者可测试追踪(trace)系统内每个操作步骤、每个工作站、工作母机执行的情形。

因此使用者在开发中即可方便的进行测试与除错,并于完成是可动态的撷取其所需点的使用情形。

在定义整个系统的输入输出因子、组装、包装、加工等作业流程,甚至流程的逻辑及运作优先规则时,都能借着设定参数或利用条件变量而弹性调整,也可以利用外在的程序语言控制,来改变系统的状态。

例如:在仿真整个工厂的生产流程中:人员、机器、物料、无人搬运车(AGV)、夹具、机器手臂(robot)、输送带(conveyor),都能利用系统提供的传输模块以设定其速度、容量、加速度、运作顺序、方向等。

在规划设定好系统后,于仿真执行前,ProModel会先行测试系统,检查各相关工作站输入、输出是否平衡。

假如有忘记设定的容量、速度等,系统都能自动帮使用者假设并询问意见,如果不满意可以再修改。

AutoMod仿真实验指导书二○○四年实验一建立基本仿真模型1. 实验目的仿真基本概念和思想的感性认识学习AutoMod的使用:基本操作,分布函数,基本语句掌握Conveyor系统建模掌握分布函数的应用2. 实验内容建立一个银行营业所运行状况的简单模型。

该营业所有3个服务台,其中1个是只办理外币服务台,3个出纳员,顾客到达后按照人民币业务和外币业务排成2个队列。

假定:每个出纳员服务一个顾客的时间为2至5分钟的均匀分布;每次到达1名顾客,到达间隔为均值为4分钟的指数分布;办理人民币与外币业务的顾客数为4:1。

分析该营业所在八小时内的运行状况。

3.实验步骤:1)按照顾客到达、等待、接受服务、离开的流程来描述系统。

2)新建一个模型,定义一个process系统。

3)定义load进入系统时,要到达的第一个process。

4)将顾客定义为load,定义代表顾客的图形。

5)在源文件(source file)中定义系统运行的逻辑,可以有一个或多个arriving procedure来描述系统运作的流程。

使用Move into,send to,travel to等语句。

6)运行模型,分析运行结果。

4.思考题1)统计:在八小时内,3位出纳员的工作时间,能够为多少顾客提供服务,顾客等待的平均队列长度。

2)设定顾客到达间隔为均值为3、5分钟的指数分布,比较这两种情况下该营业所的运行状态。

提示:◆AutoMod中各个单元的命名原则为:用系统保留单词的大写首字母(或者前几个字母,第一个大写)加下划线加一个给定的名称,下划线之前标明它是什么类型的单元,如L 代表是load,conv代表是传送带系统,P或Proc代表process,A代表attribute,V代表变量,Vech代表小车,等等◆stream的定义是在process的pallete上的random stream的弹出菜单中定义的。

实验二 传送带系统仿真1.实验目的通过建立一个传送带系统,学习AutoMod 提供的conveyor 系统建模;使用AutoMod 提供的图表;进一步学习模型调整与系统优化。

基于AutoMod 的物流系统建模、仿真与优化应用AutoMod 仿真软件,对传送带系统进行建模、仿真运行、统计分析与优化设计。

给出物流系统的参数——停车场的车位、叉车及码头工作人员的工作能力进行参数优化。

以下是对传送带系统进行优化的步骤。

(1)首先确定初始方案:park的停车位capacity为4个车位,叉车的工作能力capacity为2,运行之后得出仿真数据,经信息筛选得到以下的数据表:Dock的利用率与时间关系表(2)分析系统运行情况:由数据和图表可知:(1)truck在等待进入park的时间比较长(2)4个dock的利用率波动性大,效率大小不一(3)Liftfork和dockworer利用率已经很高解决方案:提高和稳定协调4个dock的利用率可以适当加快truck等待进入park的节奏,加快车辆的流动,而可以改变的参数是park的capacity,liftfork和dockworker的利用率都很高,因此二者的capacity不需要进行修改。

(3)修改参数:考虑建设成本限制,修改park的参数capacity在4~10范围内,主要用三个指标衡量最优capacity (工作效率、服务水平、服务成本)①工作效率主要由dock的利用率来表示;Dock的利用率表capacity 4 5 6 7 8 9 10 Dock10.632 0.867 0.710 0.988 0.818 0.986 0.974Dock20.818 0.849 0.896 0.885 0.588 0.784 0.858Dock30.976 0.767 0.688 0.857 0.921 0.832 0.807Dock40.653 0.872 0.860 0.764 1.000 1.000 1.000平均利用率0.770 0.839 0.789 0.874 0.832 0.901 0.910②服务水平主要由等待进入dock的时间来表示(等待进入park的时间和在park排队的时间之和)capacity 4 5 6 7 8 9 10 dock_wait 30631.62 31946.92 28565.35 29856.74 27066.52 29477.03 30209.64等待进入dock的时间表③服务成本主要由建设park的停车位所需要的成本表示。

AutoMod基本操作與簡介這一章的內容主要分成三個部分,第一節AutoMod基本操作主要是讓初學者能儘快地熟悉AutoMod軟體的操作環境,包括如何去開啟一個模式、建構一個模式等等,第二節AutoMod基本架構主要是讓使用者了解各系統模組的功能及特性,第三節AutoMod基本概念則是建立使用者在使用AutoMod建構模式時應該了解的基本概念。

2-2第一節 AutoMod 基本操作在本節中我們將針對AutoMod 的基本操作進行初步的介紹,包括如何開啟AutoMod 的介面、如何開啟一個模式、如何儲存一個模式,以及如何執行一個模式等相關的操作。

學習任何一套軟體的使用,初學者必須身體力行,花時間努力的研究並且實際去動手體驗,才是學習好軟體的不二法門。

學習AutoMod 當然也不例外,因此讀者若願意多花些時間研讀本書的內容,並且遵循書中的內容多做練習,相信即可以透過AutoMod 建構出有效的模式。

在安裝AutoMod 時,可選擇Standard(標準)模式或VR(虛擬實境)模式,其中本書的範例是以AutoMod 安裝在C 磁碟機及VR 模式呈現,所有範例皆可在AutoMod 11.0以上的版本實際練習與操作。

2-1-1 AutoMod 環境在整個AutoMod 軟體中,主要可分成兩個環境,編輯環境及模擬環境,其中: 編輯環境:提供使用者建構模式的環境及各項參數的設定。

模擬環境:可利用模擬環境進行模擬以獲得相關的統計資料,並將模式以動畫的方式呈現。

2-1-2 開啟AutoMod當你順利完成AutoMod 的安裝後,在程式集中點選AutoMod 12.0 (VR Graphics)中的AutoMod 選項即可打開AutoMod 的編輯介面。

這個編輯介面就是建構模式及定義模式相關參數的環境。

AutoMod 編輯介面AutoMod 基本操作與簡介2-32-1-3 建構模式要在AutoMod 的編輯介面中建構一個模式,你可以選擇建構一個新的模式或是開啟舊模式進行編輯。

交通与汽车工程学院《建模与仿真基础》实验指导书适用专业:车辆工程、汽车服务工程课程代码: 6015879学时: 8 学分:编写单位:交通与汽车工程学院编写人:向阳何灼馀审核人:唐岚审批人:孙仁云目录实验一MATLAB基本操作及编程基础 (2)实验二Simulink建模与仿真基础(一) (14)实验三Simulink建模与仿真基础(二).................................................................................................... - 1 - 实验四Simulink建模与仿真基础(三).................................................................................................... - 17 - 实验报告格式及要求..................................................................................................................................... - 19 -主要参考文献................................................................................................................................................. - 19 -实验一 matlab程序设计基础一实验目的1.熟悉MATLAB语言编程环境;2.掌握建立矩阵的方法;3.掌握建立和执行M文件的方法;4.掌握函数文件的创建和运行。

5.掌握实现选择结构的方法;6.掌握实现循环结构的方法。

《建模及仿真》实验指导书使用Plant Simulation建模王晓芳2012年4月目录实验一基本仿真模型的建立 (3)一.实验目的 (3)二. 实验内容 (3)1. “Fantastic Dan”理发店模型 (3)2. 离散型流水作业线系统仿真 (3)3. 自动分拣系统仿真 (5)实验一基本仿真模型的建立一.实验目的1. 学习离散事件系统仿真模型建立的基本方法与过程;2. 掌握Plant Simulation软件的基本建模功能;3. 建立简单服务系统和生产系统的运作模型。

二. 实验内容1.“Fantastic Dan”理发店模型顾客到邻近的Fantastic Dan 理发店理发。

顾客到达的间隔时间服从指数分布,平均到达时间为10分钟。

Dan(理发师)对每个顾客的服务需要8到10分钟(包括开始的问候和理发之后的付款),服从统一分布(平均值为9分钟,宽度的一半为1分钟)。

建立并运行此模型一天(480分钟)。

回答如下问题:a.每天Dan能为多少顾客服务?b.平均有多少顾客在等待理发?最大数量是多少?c.顾客的平均等待时间是多少?d.Barber Dan的利用率为多少?要求:重点掌握基本建模元素、到达分布、查看仿真结果,并考察到达间隔时间与服务时间的对系统性能的影响。

2.离散型流水作业线系统仿真1)实验目的熟悉Plant Simulation建模步骤和方法;学习查看Plant Simulation的仿真结果。

通过实际建立仿真模型深刻认识系统仿真的基本概念。

2)实验内容系统描述与系统参数有如图1所示的一个流水加工生产线,不考虑其流程间的空间运输,对其各道工序流程进行建模。

图1 离散流水作业线平面布置该加工系统的流程与相关参数如下:(1) 两种工件A 、B ,分别以正态分布(10,2)和均匀分布(20,10)min 的时间间隔进入系统,首先进入队列Q_in ;(2) 两种工件均由同一个操作工人进行检验,每件检验用时2min ;(3) 不合格的工件废弃,离开系统;合格的送往后续加工工序,合格率为95%; (4) 工件A 送往机器M1加工,如需等待,则在Q_m1队列中等待;B 送往机器M2加工,如需等待,则在Q_m2队列中等待;(5) A 在机器M1上加工时间为均匀分布(5,1)min ;B 在机器M2上的加工时间为正态分布(8,1)min ;(6) 一个A 和一个B 在机器Massm 上装配成Product ,需时为正态分布(5,1)min ,然后离开系统;(7) 如装配机器忙则A 在队列Q_out1中等待;B 在队列Q_out2中等待; 实验要求建立上述流水作业线仿真模型。

英文原文Intelligent Information Management, 2011, 3, 186-189doi:10.4236/iim.2011.35022 Published Online September2011(/journal/iim)Simulation of a Flexible Manufacturing System with AutoMod SoftwareZixia Chen1, Changbing Jiang21Yibin Vocational and TechnicalCollege, Yibin, China 2ZhejiangGongshang University, Hangzhou,China E-mail:czx@,jcb@Received June 2, 2011; revised July 4, 2011; accepted July 15, 2011 AbstractA flexible manufacturing system (FMS) is a highly automated, complex system. Simulation is a well -proven method to design or analyze an FMS. Deployment of a radio frequency identification (RFID) system in FMS produces large volumes of RFID data streams, which provide valuable information to improve the operation of FMS. Different frameworks are presented in this paper regarding the use of RFID data streams in an FMS simulation. Simulations are performed with AutoMod software. Related technical details are also presented. The paper’s structure is complied as the following steps: step 1, the introduction of AMHS, FMS and AutoMod; step 2, FMS simulation using AutoMod software; step 3, simulation frameworks driven by RFID data streams; step 4, conclusion.Keywords:FMS, RFID, Data Stream, Simulation, AutoMod Software1. Introduction1.1. AMHS and FMSAn automated materials handling system (AMHS) stores, retrieves and moves materials through processes to change their form and packaging. It relies primarily on automated devices to handlethese materials. AMHS, such as the Automated Storage and Retrieval System (AS/RS) used in the logistics sector or other automated material handling systems utilized in factories play an important role in this aggressively competitive environ-ment [1,2]. Therefore, improvements to AMHS are of great value.The flexible manufacturing system (FMS) plays a more and more important role in AMHS. Figure 1de-monstrates a flexible manufacturing system that pro-cesses metal parts. The storage/retrieval machine (S/RM) retrieves pallets of raw parts from the storage racks and places them on conveyors at the end of each aisle. An operator then removes a part from its pallet and fastens it to a fixture on an adjacent conveyor. The conveyor transports the fixtures to a pickup point, where they are loaded onto an automated guided vehicle (AGV).Six computer numeric control (CNC) machines pro-cess parts in the system. A head changer is also available for drilling the parts. The AGVs transport the fixtures to the required CNCs, or head stations. When all processing of a part has been completed, an AGV returns the part with its fixture to the conveyor near the storage racks. An operator removes the completed part from the fixture and returns it to a pallet for storage on the racks. The empty fixture then circulates on the conveyor to receive a new raw part.This FMS is a typical discrete event system. While it is difficult to evaluate its efficiency with traditional methods because of random factors and computing com-plexity, simulation is a well-proven way to design and analyze FMS.Figure 1. An example of a flexible manufacturing system1.2. RFID Data Collection in FMSRFID is a powerful data collection method which can be used in product control and material handling or other material flow processes [3]. With deployment of RFID systems in FMS, operation control is strengthened with the better visibility of the process. In FMS, pallets, totes or other loads which are flowing through the FMS are tagged with RFID tags. RFID readers read the tags which store the processing information at a pre-assigned loca-tion. Sensors (RFID readers) collect the information of material which flows through the processes, and then sends thissimulate FMS. But simulation is still a job which needs talented people especially when the objective system is complex. Generally, commercial simulation software packages may alleviate these efforts dramatically, be-cause we can use them to model FMS with the visual entities and components in their Graphical User Inter-faces (GUIs), but for invisible data or I/O data, there is not an efficient way to model them. Under many circum-stances, a pseudo-random number generator is the only way to drive an FMS simulation.Random numbers are used in simulations to introduce the variability of the real world into a model. Product inter-arrival times, processing times, time until machine failures, and repair times are examples of events with a duration that varies throughout the operation of a real system. When building a model, decisions must be made how to represent randomly occurring events in the simu-lation. A popular technique is to attempt to fit estimated or historic real-world data to a distribution. But for FMS, high throughput means a high volume of data. Data analysis is very difficult. On the other hand, so much in-process data is stored in MES or other enterprise in-formation systems, particularly with the deployment of an RFID system. This formal data can be utilized in an FMS simulation.In the following part of this article, we will discuss FMS simulation using commercial software.A simula-tion framework using RFID data stream will also be pre-sented.2. FMS Simulation Using AutoMod SoftwareAutoMod suite is world-leading industrial simulation software, which is provided by Applied Materials, an American company. It has many successful applications in various sectors, such as automobile, semiconductor, aerospace and defense, paper, logistics etc. Many of the top 500 companies in the world have used AutoMod to simulate their production logistics in order to improve the operation and efficiency of departments, reduce in-ventory and cash flow [9,10].AutoMod is actually a combination of two programs: a build package and a runtime package. The build package is for physical and logical model definition. After the user has defined the physical and logical components of the model, it is compiled into an executable program, where the simulation and animation run concurrently. The executable model runs very fast and is fully interac-tive; it can be stopped at any instant in simulated time to view statistics and model status. The latest version of AutoMod provides database I/O functions and a model communications module which supports OPC (OLE for Process Control) or sockets communication.The visual components of FMS can be easily modeled with professional AutoMod modules, such as AS/RS, process, conveyor and path-mover subsystem. Without real world data, an FMSmodel is usually driven by pseudo-random streams or simple sample data which simplify the input or in-process data. Data acquisition codes are embedded in the AutoMod logic files.3. Simulation Frameworks Driven by RFID Data StreamsThere are applications in different types of DEVS (Dis-crete Event Systems) simulations using RFID data. For example, RFID data was used to simulate and analyze hospital operations and resource utilization. From above we know that RFID data can drive the virtual AutoMod model in place of the pseudo-random streams or simple samples. Knowing how to use the RFID data streams collected in the FMS operation period is the problem we need to address. According to different RFID data sources, there are two ways to use RFID data streams in an FMS simulation. An individual framework will be presented under each mode in the following section. Technical details will also be mentioned.In both these modes, the simulation software concen-trates on the operational characters of RFID tags and tagged object name, such as arrival time, arrival location. Other information in the tags is not sent to the software. The transferred information must be formal and can be parsed into meaningful events which can be understood by the software. Transparent standards and protocols must be complied with before the simulation.3.1. Offline Mode (Historical RFID Data)In offline mode, a simulation model is driven by histori-cal RFID data streams stored in a database. In this mode, processed RFID data has been stored in a database. When an AutoMod model of FMS runs, it reads Auto-Mod database I/O functions (like Open Database Con-nectivity function) and parses the RFID data streams into certain events which are meaningful to AutoMod. Figure2 shows the framework of offline mode.3.2 Online Mode (Emulation)When RFID data streams are used in online mode, the FMS model interacts with real time RFID data streams. It’s a type of hardware-in-loop simulation, or emulation. In this mode, the virtual simulation model is combined with real world equipment and the bridge is the RFID data streams. The whole FMS is divided into two parts. This method is very useful when we want change part of FMS like a temporary storage warehouse. If an AS/RS is planned to replace the manual high bay warehouse, an AS/RS is built in the AutoMod software. The I/O RFID data source of temporary storage warehouse from the real world RFID readers is used to drive the FMS simu-lation. So the decision may be made easily with the help of simulation.The latest AutoMod software provides OPC or sockets communication in its Model Communications Module (MCM, or MCM Plus). Industrial RFID readers always use TCP/IP, OPC or other industrial communication protocols. The framework can be realized as the Figure3. In this mode, all minor tag reading failures must be ignored as bad data.4. ConclusionsThis paper presents different frameworks of FMS simu-lations using RFID data. Still, there is hard work to be done with respect to the execution especially for reading exceptions. But the framework has been successfully tested. Simulation is a well-proven method to design or analyze FMS. It is valuable to use the data stream to im-prove the operation of FMS.Figure 2. FMS Simulation in Offline Mode; Note: An RFID database stores the preprocessed records from RFID rea-ders (homogeneous or heterogeneous). Database procedures can be executed to get special data view to be used in the simulation.Figure 3. FMS simulation in online mode。