水玻璃面层型壳制备.

- 格式:ppt

- 大小:2.18 MB

- 文档页数:10

划时代的水玻璃精密铸造制壳工艺面层、过渡层新型工艺和配方各位精密铸造行业的专家、企业家们,衷心的请您耐心认真的了解本文介绍的内容,相信您一定可以感受到即将到来的呼之欲出的精铸工艺革命!我国传统的水玻璃精密铸造工艺,面层、过渡层以水玻璃为粘结剂,辅以石英粉,适当添加消泡剂、渗透剂配浆以后,将蜡模模组进行蘸浆、洒砂、风干,然后用氯化铵、或者氯化铝、氯化铝氯化镁混合作为硬化剂,浸泡,待水玻璃和氯化铵反应以后,起到硬化的作用,硬化以后仍需等待模组干燥,然后再进入到下一层的操作。

多年来,我国一直用氯化铵作水玻璃型壳的硬化剂。

以后又逐步发展为用氯化铝:氯化镁作硬化剂。

无论用何种硬化剂,都免不了需要硬化,都有其不可克服的缺点。

氯化铵虽能在较短时间内硬化型壳,但焙烧后型壳强度差,作高强度型壳的硬化,显然不行,加之硬化时有氨气逸出,散发出刺鼻的气味,故工作环境条件差,导致招工难,留人难。

用氯化铝,还是氯化铝和氯化镁混合溶剂硬化,又有铸件表面质量差,清砂困难等缺点。

为客服上述传统工艺的各种缺陷,我公司技术人员经过多年的生产实践和摸索,经历了无数次的试验失败和不断尝试,研究出一种新型工艺和配方(该工艺和配方已经进入了国家实用型专利的申请流程),利用量身定做的配浆设备、配浆配方、脱蜡装置等重要工艺因素,让水玻璃精密铸造工艺取得飞跃的进步。

本文介绍的新工艺,主要是体现在型壳的面层、过渡层制作彻底告别硬化时代,使铸件的表面质量得到很大的提高,其光洁度甚至可以与硅溶胶精铸工艺生产出来的铸件媲美。

避免了传统的制壳工艺带来的表面分层、表面粘砂,橘子皮等缺陷。

同时,由于没有了氯化铵挥发出来的氨味,工作环境得到明显的改善,同时工艺参数要求、操作要求没有传统的硬化工艺那么复杂和严格,操作简单,一般工人均可上手,减少了由于熟练工流失,新工人上岗时的废品损失,稳定了工厂的正常生产效率。

成本方面,制壳材料成本比传统硬化工艺非但没有增加,而且明显减少了铸件后处理的焊补打磨抛丸处理,大大降低了生产成本,提高了良品率,缩短了生产周期,提升了利润空间的同时,大大提升了客户满意度。

水玻璃型壳熔模铸造制壳工艺过程控制作者:董丽华来源:《中国科技纵横》2018年第21期摘要:近年来,随着中国的铸造业发展迅速。

其中由于熔模铸造可以做到少切削,不切削,复杂件成型率高,生产工艺水平越来越高,其市场也越来越大。

而大部分的铸件生产任然采用的是水玻璃工艺,这种工艺最大的问题就是不稳定性,所以对水玻璃制壳质量控制要求和生产管理要点的讨论就显得很有必要。

实践证明,通过加强关键工序的控制和质量因素的综合控制,产品质量和成品率会有了显著的提高。

关键词:水玻璃;熔模铸造;制壳;工艺;控制中图分类号:TG249.5 文献标识码:A 文章编号:1671-2064(2018)21-0086-02由于水玻璃粘结剂的价格低廉,制壳周期短,因此在我国广泛采用水玻璃工艺精密铸造。

但是,与传统砂型铸造相比,水玻璃壳型铸造成本高,工艺复杂,生产周期长。

型壳是影响铸件质量的重要因素之一。

如何控制其质量具有重要意义。

本文结合生产实践,对壳的原材料控制和管理和制壳工艺的改善,改善型壳强度及稳定性,从而提高铸件质量及其成品率。

1 原材料的选择与控制1.1 水玻璃硅酸钠的水溶液俗称水玻璃,南方一般被称为水玻璃,北方一般被称为泡化碱。

硅酸钠的形态可分为液体、固体和水淬三种形态。

水玻璃可分为钾水玻璃和钠水玻璃。

熔模铸造中一般采用的是钠水玻璃。

水玻璃中二氧化硅和氧化钠(或氧化钾)的摩尔比通常称为模数(M)。

硅酸钠是水分散体系中的无色、浅色透明或半透明粘稠液体。

固体硅酸钠是一种无色和浅色的透明或半透明玻璃。

硅酸钠在的凝固与石灰非常相似。

主要通过碳化、脱水、固化三个工序来实现。

随着二氧化硅含量的增加,游离水蒸发,硅胶脱水成固体SiO2并固化。

由于空气中CO2浓度低,碳化反应和固化过程非常缓慢。

1.2 水玻璃的特性熔模铸造生产时水玻璃应为液态,纯净的水玻璃是一种外观显无色透明的粘滞性溶液,含有杂质时则显青灰色或者淡黄色。

水玻璃溶液显碱性,一般高、中模数的水玻璃的PH值为11~13。

第三章水玻璃型壳水玻璃型壳包模铸造在中国已有多工龄史,应用也比较广泛。

近年来,由于采用了以耐火粘土或铝矾土耐火材料为增强剂的高强度型壳,应用了一些新的硬化剂、表面活性剂和新的制壳工艺,在一定程度上改善了型壳的高温性能,提高了铸件质量,使水玻璃型壳得到进一步的推广和应用。

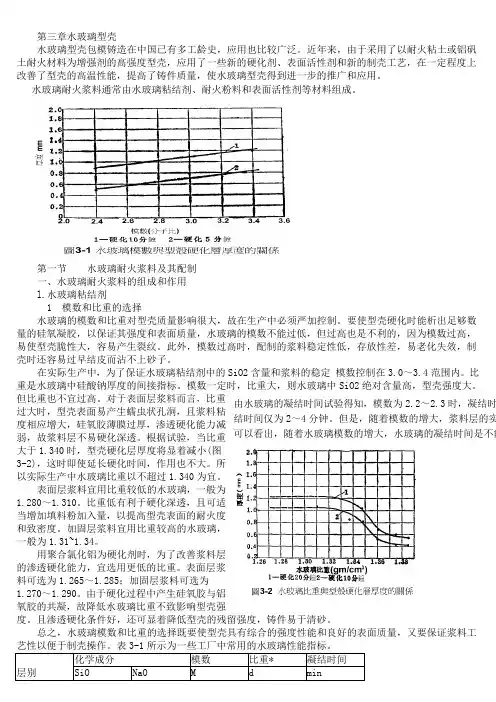

第一节 水玻璃耐火浆料及其配制一、水玻璃耐火浆料的组成和作用l.水玻璃粘结剂1 模数和比重的选择水玻璃的模数和比重对型壳质量影响很大,故在生产中必须严加控制。

要使型壳硬化时能析出足够数量的硅氧凝胶,以保证其强度和表面质量,水玻璃的模数不能过低,但过高也是不利的,因为模数过高,易使型壳脆性大,容易产生裂纹。

此外,模数过高时,配制的浆料稳定性低,存放性差,易老化失效,制壳时还容易过早结皮而沾不上砂子。

在实际生产中,为了保证水玻璃粘结剂中的SiO2含量和浆料的稳定 模数控制在3.0~3.4范围内。

比重是水玻璃中硅酸钠厚度的间接指标。

模数一定时,比重大,则水玻璃中SiO2绝对含量高,型壳强度大。

但比重也不宜过高。

对于表面层浆料而言,比重过大时,型壳表面易产生蠕虫状孔洞,且浆料粘度相应增大,硅氧胶薄膜过厚,渗透硬化能力减弱,故浆料层不易硬化深透。

根据试验,当比重大于1.340时,型壳硬化层厚度将显着减小(图3-2),这时即使延长硬化时间,作用也不大。

所以实际生产中水玻璃比重以不超过1.340为宜。

表面层浆料宜用比重较低的水玻璃,一般为1.280~1.310。

比重低有利于硬化深透,且可适当增加填料粉加入量,以提高型壳表面的耐火度和致密度。

加固层浆料宜用比重较高的水玻璃,一般为1.31~1.34。

用聚合氯化铝为硬化剂时,为了改善浆料层的渗透硬化能力,宜选用更低的比重。

表面层浆料可选为1.265~1.285;加固层浆料可选为1.270~1.290。

由于硬化过程中产生硅氧胶与铝氧胶的共凝,故降低水玻璃比重不致影响型壳强度。

且渗透硬化条件好,还可显着降低型壳的残留强度,铸件易于清砂。

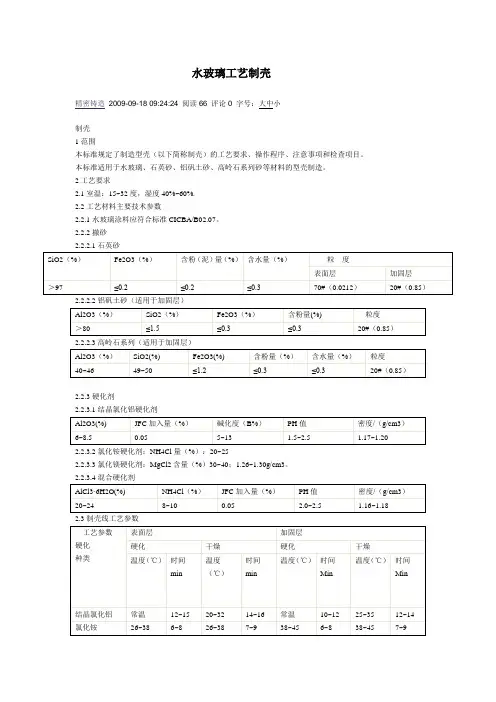

水玻璃工艺涂料配置精密铸造2009-09-18 09:23:28 阅读43 评论0 字号:大中小涂料配置1工艺要求1.1工艺材料主要技术参数1.1.1水玻璃指标名称硬化剂种类模数/(M)表面层密度/(g/cm3)加固层密度/(g/cm3)结晶氯化铝 3.2~3.6 1.26~1.28 1.28~1.30氯化铵 3.1~3.4 1.28~1.30 1.30~1.321.1.2石英粉(用于表面涂料)SiO2(%)Fe2O3(%) 含水量(%) 粒度>98.0 ≤0.1≤0.3270#1.1.3高铝合成粉(用于加固层涂料)Al2O3(%) SiO2(%) Fe2O3(%) 含水量(%) 胶质价(%) 粒度65~75 20~30 ≤2.5≤0.318~22 200#1.1.4铝矾土粉(用于加固层涂料)Al2O3(%) Fe2O3(%) 含水量(%) 粒度>80.0 ≤1.5≤0.3200#1.1.5煤矸石粉(用于加固层涂料)Si2O3(%) SiO2(%) Fe2O3(%) 含水量(%) 粒度40-46 49-55 ≤1.2≤0.3200#涂料配置1工艺要求1.1工艺材料主要技术参数1.1.1水玻璃3注意事项3.1若在表面层与加固层之间增加过渡层,其涂料粘度应在表面层的基础降低5~10s。

3.2涂料配比作为一次性配料的工艺要求,最终按室温调整到工艺规定的粘度。

4检查项目4.1水玻璃、耐火粉料按进货批次进行检验,检验结果应符合2.1和有关材料标准要求。

4.2涂料粘度采用体积100ml,流出孔φ6±0.02mm的标准流杯,每班测定1~2次,测定结果应符合2.3的规定。

4.3期采用不锈钢涂片或玻璃片测定涂料的覆盖性(涂料厚度及均匀性),要求达到涂料无堆积、涂层均匀。

4.4水玻璃模数、涂料的粘度和覆盖性的测定方法,按JB4007——85《熔模铸造涂料试验方法》的规定进行。

水玻璃生产工艺流程

《水玻璃生产工艺流程》

水玻璃是一种无色、透明、无味的无机胶体,具有优异的粘合性和粘附性,广泛应用于建筑、冶金、化工等领域。

水玻璃的生产工艺流程一般包括原料准备、水玻璃制备、浓缩、成型、干燥、包装等步骤。

首先是原料准备。

水玻璃的主要原料是石灰石和碱液。

石灰石粉碎后与碱液混合,然后经过过滤、澄清等工艺处理,得到胶凝水玻璃。

接着是水玻璃制备。

将胶凝水玻璃通过调节配比、搅拌等工艺步骤,制备成符合要求的水玻璃溶液。

然后是浓缩。

水玻璃溶液经过真空浓缩或蒸发浓缩,将溶液中的水分蒸发掉,达到所需浓度。

接下来是成型。

浓缩后的水玻璃溶液通过成型设备,如模具或喷涂设备,进行成型生产。

随后是干燥。

成型后的水玻璃制品需要进行干燥处理,以去除残留的水分,提高制品的强度和稳定性。

最后是包装。

干燥后的水玻璃制品进行包装,并进行质量检验,为出厂做准备。

综上所述,《水玻璃生产工艺流程》涵盖了原料准备、水玻璃制备、浓缩、成型、干燥、包装等多个环节。

通过合理的工艺流程和严格的管理控制,可以生产出质量稳定、性能优良的水玻璃制品,满足各种工程领域的需求。

生产水玻璃的简单方法

水玻璃是一种由水及特定重金属元素制成的物质,具有无毒、无污染的环保特性,正变得越来越受人们的欢迎。

生产水玻璃的简单方法如下:

1.首先,用优质的淡水加入指定的重金属元素如铝,铁,钙,锌,锰等,之后煮沸。

2.然后,把低温粉末按比例加入煮沸的淡水中,并随时保持搅拌,以便于粉末能够完全溶解。

3.把煮沸混合物放入一个光滑的陶罐中,再煮成有柔韧性的蜂窝状物体,并保留其形状。

4.最后,把较柔软的水玻璃放入烘箱中,热处理可使其获得锈蚀性能及高硬度。

水玻璃是一种新型的环保材料,也是时尚精美的艺术作品,不仅具有多种耐腐蚀耐高温性,有利于环境保护,还能提高建筑物的装饰效果,并更有利于提升室内装潢质量。

生产水玻璃的这种简单方法能够更好地满足大众需求,也对于那些特殊需求的消费者有莫大的好处。

水玻璃型壳熔模铸造制壳工艺过程控制【摘要】本文论述了熔模铸造水玻璃型壳的质量控制要求及生产管理的要点。

实践证明,通过加强型壳工艺中关键过程控制和质量影响因素的综合控制,使产品质量及成品率有了明显的提高。

【关键词】水玻璃;熔模铸造;制壳;工艺;控制水玻璃粘结剂价格低廉,制壳周期短,因而水玻璃型壳精密铸造工艺在我国使用较广,但是水玻璃型壳熔模铸造与传统砂型铸造相比还是存在材料贵,工艺过程繁杂,出产周期较长的问题。

而型壳作为影响铸件质量最为关键的因素之一,如何对其质量进行有效控制,具有很大意义。

本文将从制壳原材料的控制,制壳环境及制壳工艺过程控制与管理等方面,同时结合生产实践进行论述,以实现提高型壳质量,并最终在到提高铸件的质量及成品率的目的。

1.原材料的选择与控制1.1水玻璃粘结剂的质量控制熔模铸造使用的为钠水玻璃。

水玻璃的主要性能参数有模数(M)、密度(ρ)和粘度,其中M是水玻璃的一个重要参数,可用如下公式表示。

M=w(SiO2)/w(Na2O)×1.032,式中w(SiO2)、w(Na2O)分别为SiO2、Na2O的质量分数,以%表示,1.032为Na2O与SiO2相对分子质量之比。

水玻璃密度ρ间接表示其中的Na2O.mSiO2的浓度。

M取决于SiO2和Na2O 的相对含量,而ρ的高低又决定着SiO2 的含量。

M 和ρ直接影响型壳的表面强度、常温强度、高温强度及残留强度。

在生产中,水玻璃的M一般控制在 3.0~3.4,面层涂料ρ控制在1.25~1.28g/cm3。

加固层ρ控制在1.30~1.34g/cm3。

当M和ρ不符合要求时,用酸或碱来调整M ,用水或高密度的水玻璃调整ρ。

粘度也是水玻璃的一项较重要的性能参数,它直接影响涂料和型壳的性能,影响水玻璃粘度的因素有模数、密度、温度等,水玻璃粘度随着M增大、密度增高、温度降低而上升。

由于水玻璃中有游离的SiO2存在,储存一定时间后,SiO2沉积在容器的底部,导致水玻璃模数下降。

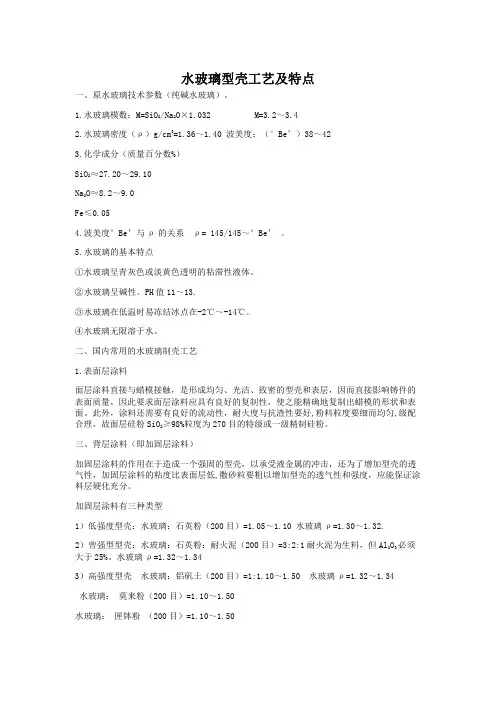

水玻璃型壳工艺及特点一、原水玻璃技术参数(纯碱水玻璃)。

1.水玻璃模数:M=SiO2/Na2O×1.032 M=3.2~3.42.水玻璃密度(ρ)g/cm3=1.36~1.40 波美度:(°Be’)38~423.化学成分(质量百分数%)SiO2≈27.20~29.10Na2O≈8.2~9.0Fe≤0.054.波美度°Be’与ρ的关系 ρ= 145/145~°Be’ 。

5.水玻璃的基本特点①水玻璃呈青灰色或淡黄色透明的粘滞性液体。

②水玻璃呈碱性。

PH值11~13.③水玻璃在低温时易冻结冰点在-2℃~-14℃。

④水玻璃无限溶于水。

二、国内常用的水玻璃制壳工艺1.表面层涂料面层涂料直接与蜡模接触,是形成均匀、光洁、致密的型壳和表层,因而直接影响铸件的表面质量。

因此要求面层涂料应具有良好的复制性,使之能精确地复制出蜡模的形状和表面。

此外,涂料还需要有良好的流动性,耐火度与抗渣性要好,粉料粒度要细而均匀,级配合理。

故面层硅粉SiO2≥98%粒度为270目的特级或一级精制硅粉。

三、背层涂料(即加固层涂料)加固层涂料的作用在于造成一个强固的型壳,以承受液金属的冲击,还为了增加型壳的透气性,加固层涂料的粘度比表面层低,撒砂粒要粗以增加型壳的透气性和强度,应能保证涂料层硬化充分。

加固层涂料有三种类型1)低强度型壳:水玻璃:石英粉(200目)=1.05~1.10 水玻璃ρ=1.30~1.32.2)曾强型型壳:水玻璃:石英粉:耐火泥(200目)=3:2:1耐火泥为生料,但Al2O3必须大于25%。

水玻璃ρ=1.32~1.343)高强度型壳 水玻璃:铝矾土(200目)=1:1.10~1.50 水玻璃ρ=1.32~1.34水玻璃: 莫来粉(200目)=1.10~1.50水玻璃: 匣钵粉 (200目)=1.10~1.50目前应用广泛的是增强型型壳与高强度型壳。

低强度型壳主要应用于铝合金与铜合金。