汽车半轴锻造工艺——摆辗成形设计

- 格式:docx

- 大小:523.42 KB

- 文档页数:19

汽车半轴锻造成形工艺设计王建勇,王荣景(第一拖拉机股份有限公司中小轮拖装配厂,河南 洛阳 471003)摘 要:汽车制造过程中,半轴法兰盘对汽车整体的强度和稳定性有一定的影响,传统的汽车半轴锻造成形工艺存在一定的缺点。

文章从传统半轴锻造成形工艺存在的问题入手,给出了一种新的半轴锻造成形工艺设计思路——液压机闭式锻模工艺,对这种工艺进行了数据和可行性分析,通过与传统的半轴锻造成形工艺进行对比,得出新工艺的可行性,希望给半轴锻造相关领域的研究工作者提供一定的帮助和启发,推动我国汽车制造业的发展。

关键词:汽车制造;半轴锻造;成形工艺中图分类号:TG316 文献标志码:A 文章编号:1672-3872(2019)18-0154-01——————————————作者简介: 王建勇(1971—),男,河南新乡人,本科,工程师,研究方向:曲轴锻造工艺。

1 原有工艺存在的问题传统的半轴锻造成形工艺主要是锤上胎模锻工艺,不过这种工艺存在质量和产量上的劣势,很快就被平锻半轴工艺所取代,平锻半轴工艺相比于传统的锤上胎工艺,在产品质量和生产效率上都有很大程度的提升。

由于设备要求高,维护困难,投入费用大等劣势,很多生产厂商受到规模和成本的限制,很难选择平锻半轴工艺,因此传统的最为常用的半轴锻造成形工艺是摆动碾压半轴工艺,虽然摆动碾压半轴工艺具有经济性能好的优点,但是产品质量存在一定问题而广受质疑,最为严重的就是半轴法兰盘的毛边问题需要增加粗车工序进行打磨,另外,法兰盘上下圆心不同轴,导致半轴的应力结构不均衡,影响其整体的工作效率[1]。

2 工艺设计2.1 工艺方案的确定选取的工艺为液压机闭式模锻结合杆部免加工工艺对半轴进行锻造成形处理,在处理前,需要结合工艺的特点确定工艺方案,主要包括胚料尺寸,该工艺对下料精度要求不高,保证下料充足即可,余料导致的法兰盘厚度的增加对其整体的结构不会造成影响,胚料选择主要是满足半轴需求和损耗即可。

轿车半轴齿轮冷摆辗成形及三维有限元数值模拟

王海平;张耀宗;李林刚;林雪

【期刊名称】《锻压技术》

【年(卷),期】2007(32)3

【摘要】对轿车差速器半轴锥齿轮塑性成形进行了可行性分析,采用冷摆辗方法成形齿轮锻件。

利用三维有限元软件DEFORM模拟其变形过程,在变形瞬间状态及力学量场可视化环境下,得到金属流动充填规律、应力应变状况及载荷分布等。

模拟结果表明,当采用阶梯状的实心毛坯,摆角1.5°,转速25.13 rad.s-1,下模进给速度5 mm.s-1时,成形效果最好。

用冷摆辗方法成形高精度轿车锥齿轮锻件的方法是可行的。

【总页数】4页(P34-37)

【关键词】冷摆辗;数值模拟;模具;锥齿轮

【作者】王海平;张耀宗;李林刚;林雪

【作者单位】河南科技大学材料科学与工程学院;宁波豹王电池有限公司

【正文语种】中文

【中图分类】TB301

【相关文献】

1.半轴锥齿轮冷摆辗精密成形技术研究 [J], 杨明轩;任智勇

2.拖拉机半轴摆辗聚料成形工艺模拟实验研究 [J], 刘建波;李永堂;付建华

3.准双曲面齿轮冷摆辗加工新方法及其数值模拟 [J], 党玉功;邓效忠;王斌;高振山

4.销类件摆辗精密成形及三维有限元模拟 [J], 苑世剑;刘钢;王晓红;申杰;王仲仁

5.半轴锥齿轮冷摆辗精密成形 [J],

因版权原因,仅展示原文概要,查看原文内容请购买。

MANUFACTURING AND PROCESS | 制造与工艺汽车半轴摆动碾压技术研究邵雨露鹤壁职业技术学院 河南省鹤壁市 458030摘 要: 汽车半轴作为汽车驱动器和差动器之间的实心轴,通过和汽车半轴齿轮进行连接,借助于差速器传递作用,进而做好驱动车轮的转动,保证汽车的安全形势。

本文关于汽车半轴摆动碾压工艺的研究,旨在合理应用汽车半轴摆动碾压技术,提高产品生产效率和质量。

关键词:汽车 半轴摆动 碾压技术1 引言摆辗工艺在汽车半轴中的应用,需要进行两次的加热处理,基于锻压机的加热处理过程,就要结合摆辗机的应用过程,尽可能的避免加热环节带给锻件表面的一种氧化现象,对锻件表面质量带来了极其不利的影响,同时在加热中,同样也加大了金属组织结构的晶粒,以至于后续性的加热处理过程,需要进一步的细化晶粒特征,使得加工工序逐渐复杂。

因此本文的研究,主要是结合一次加热的形式,进而提高锻件的质量,在高效率产品生产过程,尽可能的保证有着较好的工艺参数,实现聚料摆辗工艺性的有效性应用和处理。

2 汽车半轴摆动碾压的相关概述2.1 摆动碾压变形机制关于汽车半轴摆动辗压的变形机制,不仅仅产生了金属的塑性和变形机制。

在金属塑性过程,本着恒定值的因素分析,不仅仅和金属变形的外部因素有着直接的关联,同时和金属内部因素也有着直接的关联。

基于工艺变形温度的控制,就要合理的控制变形力力学状态,实现金属合金塑性的有效性分析,合理的选择变形温度,做好变形量的规模化分析和应用。

摆动辗压半轴锻件的热塑性变形过程,越来越注重晶内滑移以及晶内孪生的现象,同时基于金属热塑性变形的过程,融合高温能量的金属原子间距分析,和原子间的振动频率有着直接的关联,在高温能量的滑移过程,确定交滑移的应用,促进晶粒之间的有效性变形。

2.2 成形工艺流程汽车半轴摆辗成形工艺性的特征应用,确定汽车半轴材料以及锻温度的功能性分析,这种热聚料的摆辗阶段,需要融合汽车半轴杆部的原材料,确定棒料的长度,做好氧化皮以及表面的突起过程,结合金属锻造温度的控制,实现棒料的局部性加热。

汽车半轴生产加工工艺 Company number:【0089WT-8898YT-W8CCB-BUUT-202108】汽车半轴生产加工工艺如今,汽车随处可见,汽车在当今社会有重要的影响,人们现在时刻也离不开汽车,现在没有汽车的世界是难以想象的。

所以研究汽车有重要的意义。

半轴是汽车传动系统的一个重要组成部分,半轴是用来将差速器半轴齿轮输出的动力传给驱动轮或轮边减速器,半轴外端与轮毂连接,半轴内端以花键连接着半轴齿轮,半轴齿轮在工作时只将扭矩传给半轴,半轴内端只受扭矩而不受弯曲力矩,半轴是汽车的轴类零件中承受扭矩最大的零件。

汽车半轴图⏹选材当汽车在启动或上坡时,扭矩很大,特别在紧急制动或行驶在不平坦的道路上时工作条件更为恶劣,半轴要承受冲击、交变弯曲疲劳荷载和扭力的作用,因此,半轴生产所需的材料要有足够的抗弯强度、抗剪强度和较好的韧性。

因此,合金调质钢中的40Cr是较合适做汽车半轴的。

⏹加工工序1.选料剪切,同时确定加工余量,方便后续的加工操作。

2.半轴在空气锤上进行胎模锻造,并用摆碾机摆帽。

3.对半轴进行喷丸处理4.进行毛坯杆部校直,保证垂直度在校直中,第一次是毛坯校直,第二次是热处理后校直热处理后的校直要保证跳动不大于,和。

毛坯校直,用两个固定校直滚子装置支承半轴,由一个传动连接装置与半轴法兰端上的两个突出部位相吻合,并带动半轴旋转,尾座顶尖顶住半轴的杆部,校直机上的压头下落,半轴在滚子和压头的作用下校直。

热处理后的校直,半轴支承在夹具两端,夹具能够很容易地从一端移到另一端,这样压头就能在花键端与法兰端之间的任何高出部位加载钻小端中心孔、粗车大外圆5.粗车小端,采用六角转塔车床或采用仿型车床进行粗车和精车加工6.车大孔平端面是提高半轴生产线生产率的一个关键工序,采用切入法铣端面是较好的。

7.粗车大端、精车大端,精车小端。

8.冷滚轧花键滚扎花键以两端中心孔定位,滚扎渐开线花键,滚扎花键所需仪器是花键滚扎机。

40Cr钢汽车半轴的热处理工艺***(中国矿业大学材料科学与工程学院江苏徐州221116)摘要: 制定40Cr 钢退火、正火、淬火、回火、调质热处理工艺, 测定在各种热处理情况下试样的硬度和冲击韧性, 并进行材料的金相组织分析, 得出了40Cr 钢调质处理具有良好综合性能的结论。

关键词:汽车半轴;热处理工艺;金相组织;性能1引言汽车半轴是汽车的重要部件之一, 要求具有合理的最佳的静扭强度和抗扭转疲劳性能. 是在汽车运行中承受自重和货物重量, 并传递扭矩的重要零件,常采用40Cr 钢制造, 其产品质量直接影响着整车的性能。

40Cr 钢属于亚共析钢, 缓冷至室温后的显微组织为铁素体加珠光体, 含有较少的合金元素, 属于低淬透性合金调质钢, 经适当热处理后具有较高的强度、良好的塑性和韧性, 即具有良好的综合力学性能, 常用于制造汽车的连杆、螺栓、传动轴及机床主轴等机械零件。

2分析汽车半轴的加工工艺流程如下:半轴材料采购→下料→花键加热→锻造镦花键成形→另一端加热→锻造预镦制坯→加热→半轴盘端摆辗成形→淬火→回火→校直→抛丸→铣端面钻中心孔→校正→粗车半轴法兰盘外端面和花键外圆→粗车法兰盘内端面和外圆→精车法兰端和花键外圆→铣花键→清洗→中频淬火→回火→校正→无损检测→钻半轴法兰盘孔→磨半轴法兰轴颈→精车半轴法兰内端面→抛光→清洗→打标→包装。

对于40Cr的热处理,采用预备热处理和最终热处理。

调质钢经热加工后, 必须经过预备热处理来降低硬度, 便于切削加工, 消除热加工时造成的组织缺陷,细化晶粒, 改善组织, 为最终热处理做好准备。

对于40Cr 钢而言, 可进行正火或退火处理。

调质钢的最终热处理是淬火加高温回火。

一般可以采用较慢的冷却速度淬火, 可以用油淬以避免热处理缺陷。

当强度较高时, 采用较低的回火温度, 反之选用较高的回火温度。

铁碳合金相图40Cr的化学成分及临界温度见表1从铁碳合金相图可以看出:40Cr钢属于亚共析钢, 在缓慢冷却到室温后的组织为铁素体和珠光体。

可节材30%,降低成本25%的先进制造切削技术——摆辗技术一、摆辗技术的发展摆动辗压简称摆辗,是通过连续局部成形对被加工件实现整体成形的一种回转成形加工技术。

其可以实现绿色生产,近净成形加工,省力,完成同样成形所需的力大致是传统锻压设备的1/10~1/5。

摆辗时冲击小、振动小、噪声低、金属容易充填模腔,摆辗所采用的设备小、投资少、占地面积少、模具寿命高。

摆辗易实现机械化和自动化。

摆辗件尺寸精度达0.02mm,粗糙度R a达0.4~0.8μm。

采用摆辗技术节能、节材,扩大了塑性加工范围,在机械制造、汽车等许多工业领域得到了广泛应用。

与传统切削过程相比,摆辗一般可节材30%,降低制造成本25%。

由于摆辗模具与坯料间的接触面积小,金属容易流动,加之模具与坯料表面间的摩擦主要为滚动摩擦,摩擦系数低,因而,摆辗工艺最适宜齿形零件的齿形成形和带薄法兰轴类零件的法兰成形。

20世纪60年代以来,摆辗技术受到不少国家的重视。

国外生产的摆辗成形件如图1~图3所示。

图4是我国昆山精密模具导向件公司20世纪90年代后期生产的冷摆辗件;图5为郑州亚泰精锻公司生产的冷摆辗件。

外国能生产的摆辗成形件我国基本上都能生产,而我国摆辗生产的带枝丫端面齿轮和螺旋锥齿轮多年来未见外国有关报道。

对于碳素钢、不锈钢、轴承钢、工具钢、18CrMnTi 、20CrNiMo及大多数有色金属等,可以进行冷摆辗加工。

摆辗还可进行热辗和温辗,原则上适合各种塑性材料加工。

摆辗机结构较复杂,对刚度要求高,这是由于它要实现复杂的摆动运动,偏心受载。

国内关于摆辗的理论研究与生产实践基本上与日本、瑞士同步。

20世纪70年代初,上海机械制造工艺研究所和武汉汽车齿轮厂等单位先后研制出小型摆辗机,上海电机锻造厂研制的1600kN摆辗机辗压生产汽车半轴。

哈尔滨工业大学和哈尔滨齿轮厂、清华大学和北京工具厂、上海机械制造工艺研究所和上海新华轴承厂,以及天津锻造厂、北京第二汽车厂等不少单位开展摆辗技术研究。

汽车半轴生产工艺调研材料:需要有较好的抗弯抗剪强度和韧性,如合金调质钢中的40Cr。

抗剪强度:指外力与材料轴线垂直,对材料呈剪切作用时的强度极限。

一般工序:1.选料剪切,确定加工余量2.空气锤进行胎模锻造(搜索到新工艺是用压力机挤压工件代替空气锤锻造),摆辗机摆帽(有篇论文是新工艺方法,下面提到)3.喷丸处理4.毛坯杆部矫直工序解读:1. 摆辗工艺:●原理作用:利用一个绕中心迅速滚动的圆锥形上模对毛坯端面局部加压。

使毛坯逐步成形的一种加工方法。

能够实现对横截面是圆形的管类零件和带底的管状容器的外径径向摆动辗压并使零件壁厚产生变化的机器。

零件是致密件时径向摆动辗压可改变其外径尺寸。

●不足之处:由于还是采用二火工艺锻造,锻造中氧化皮脱落严重,一是造成环境污染,另一方面影响表面质量,掌握不好还会造成材料过烧。

⏹新工艺:一火挤辗成形。

一火锻造工艺的特点是将二次加热合为一次,预锻—成形二步合为一步,设备也由二台合为一台。

工序对比:目前,下料(圆料),整体加热,锤上拔长,局部加热,摆辗机摆辗成形或者下料(圆料),局部加热,油压机压蒜头,局部加热,摆辗机摆辗成形。

一火锻造,下料(圆料),局部加热,热挤辗机挤辗,成形。

参考:汽车半轴一火锻造工艺及设备_付建华.caj2.喷丸处理:喷丸是用来清除厚度不小于2mm的或不要求保持准确型砂及旧漆膜。

是表面涂(镀)覆前的一种清理方法。

效果:喷丸强化工艺对材料的抗拉强度σb没有明显的影响;延伸3.矫直:毛坯矫直和热处理后矫直,毛坯校直解释同晶哥晚上所画,用两个固定校直滚子装置支承半轴,由一个传动连接装置与半轴法兰端上的两个突出部位相吻合,并带动半轴旋转,尾座顶尖顶住半轴的杆部,校直机上的压头下落,半轴在滚子和压头的作用下校直。

热处理后矫直原理方法相同,但跳动不大于0.08,0.2和0.4。

一般工艺需要设备:1.锯床:2.空气锤:电动机通过减速机构和曲柄,连杆带动压缩气缸的压缩活塞上下运动,产生压缩空气。

汽车半轴锻造工艺摆辗成形设计说明书系别机电工程系专业材料成型及控制专业班级材料B091班前言汽车半轴是车轮转动的直接驱动件,是传递扭矩的一个重要零件。

汽车运行时,发动机输出的扭矩,经过多级变速和传动器传递给半轴,再由半轴传到车轮上,推动汽车前进或倒退。

在启动或上坡时,扭矩很大,特别在紧急制动或行驶在不平坦的道路上时工作条件更为恶劣。

因为半轴在工作时要承受冲击、交变弯曲疲劳荷载和扭力的作用,所以要求材料有足够的抗弯强度、抗剪强度和较好的韧性。

过去,半轴锻件均是在空气锤上采用胎模锻造,其工艺落后,锻件精度低,工件表面质量差,废品率高,工人劳动强度大,胎模易坏,易磨损,成本高,生产率低,只能中、小批量生产。

显然,这种工艺已不适应用目前市场的需要。

而半轴的摆辗新工艺,因采用了由摆辗机和液压机组成的摆辗机组后效益明显。

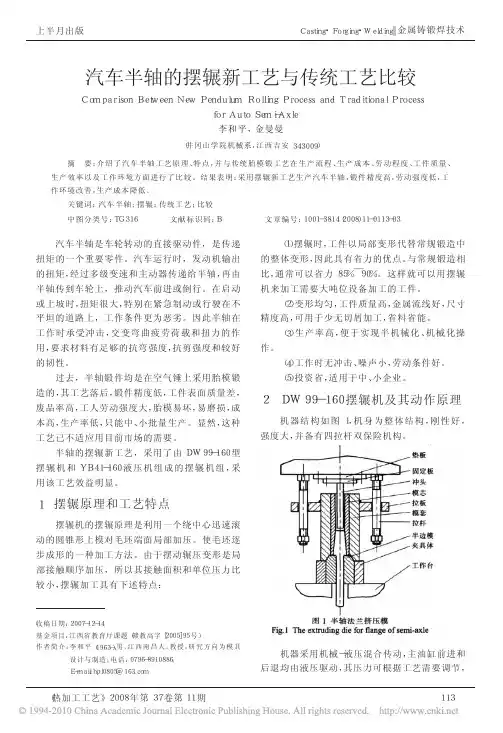

摆辗原理和工艺特点摆辗机的摆辗原埋是利用一个绕中心迅速纯辗动的圆锥形上模对毛坯端面局部加压,使毛坯逐步成形的一种加工方法。

由于摆动辗压变形是局部接触顺序加压,所以其接触面积和单位压力都比较小。

本次设计,旨在引导学生接触新技术,通过汽车半轴的工艺分析、工艺方案的确定、模具总体结构的选择、摆辗成形工艺与设计计算、模具主要零件尺寸计算及绘制。

通过以上这几个项目的学习,掌握锻造成形工艺与模具设计方面的基本知识和基本技能,强化学生的工程意识。

由于水平有限,以及设计时间仓促,书中难免会有不妥甚至出现错误,恳请老师及时批评指正以便调整和改正。

目录一课程设计任务书 (1)二汽车半轴锻造工艺方案分析 (2)三摆辗工艺总体设计 (3)3.1半轴材料选择 (3)3.2 半轴主要工序具体尺寸 (3)3.3 半轴主要参数 (3)3.4 总体流程 (4)四半轴制坯——挤压工艺 (5)4.1 工艺分析 (5)4.2 挤压变形过程 (5)4.3 挤压模具简图 (7)五法兰成形——摆辗工艺 (8)5.1 摆辗工艺参数 (8)5.1.1 回转中心与压力中心 (8)5.1.2 摆角的选择 (8)5.1.3 每转进给量 (9)5.1.4 面积接触率的计算 (9)5.1.5 摆辗力的计算 (10)5.1.6 分模面的选择 (10)5.2 摆辗凸模设计 (11)5.3 摆辗凹模设计 (12)第六章摆辗模具装配图 (14)锻造设计个人总结 (15)致谢 (16)参考文献 (16)一课程设计任务书(1)设计题目汽车半轴锻造工艺设计图1-1(2)设计要求1、尺寸不全,需要自己补充尺寸。

NHR汽车半轴摆辗工艺简介

韩济才

【期刊名称】《机械工人:热加工》

【年(卷),期】1999(000)004

【摘要】汽车半轴是汽车上的易损件,平均寿命为4年。

随着汽车工业的发展,对汽车半轴的质量、性能都有较高的要求。

传统汽车半轴工艺为:锤上胎模锻工艺锻造半轴,平锻机上锻造半轴。

在大批量生产半轴的汽车厂里,半轴采用平锻工艺制造。

【总页数】2页(P18-19)

【作者】韩济才

【作者单位】中国兵器工业第五九研究所

【正文语种】中文

【中图分类】U463.218.6

【相关文献】

1.汽车半轴的摆辗新工艺与传统工艺之比较 [J], 李和平;金曼曼

2.汽车半轴的摆辗新工艺与传统工艺之比较 [J], 李和平;金曼曼

3.摆辗机用整体模具送料装置及汽车半轴坯件成形工艺 [J], 魏烈军; 王环环

4.汽车半轴摆辗新工艺及模具寿命研究 [J], 李和平;袁昕

5.汽车半轴的摆辗新工艺与传统工艺比较 [J], 李和平;金曼曼

因版权原因,仅展示原文概要,查看原文内容请购买。

汽车半轴锻造工艺摆辗成形设计说明书系别机电工程系专业材料成型及控制专业班级材料B091班前言汽车半轴是车轮转动的直接驱动件,是传递扭矩的一个重要零件。

汽车运行时,发动机输出的扭矩,经过多级变速和传动器传递给半轴,再由半轴传到车轮上,推动汽车前进或倒退。

在启动或上坡时,扭矩很大,特别在紧急制动或行驶在不平坦的道路上时工作条件更为恶劣。

因为半轴在工作时要承受冲击、交变弯曲疲劳荷载和扭力的作用,所以要求材料有足够的抗弯强度、抗剪强度和较好的韧性。

过去,半轴锻件均是在空气锤上采用胎模锻造,其工艺落后,锻件精度低,工件表面质量差,废品率高,工人劳动强度大,胎模易坏,易磨损,成本高,生产率低,只能中、小批量生产。

显然,这种工艺已不适应用目前市场的需要。

而半轴的摆辗新工艺,因采用了由摆辗机和液压机组成的摆辗机组后效益明显。

摆辗原理和工艺特点摆辗机的摆辗原埋是利用一个绕中心迅速纯辗动的圆锥形上模对毛坯端面局部加压,使毛坯逐步成形的一种加工方法。

由于摆动辗压变形是局部接触顺序加压,所以其接触面积和单位压力都比较小。

本次设计,旨在引导学生接触新技术,通过汽车半轴的工艺分析、工艺方案的确定、模具总体结构的选择、摆辗成形工艺与设计计算、模具主要零件尺寸计算及绘制。

通过以上这几个项目的学习,掌握锻造成形工艺与模具设计方面的基本知识和基本技能,强化学生的工程意识。

由于水平有限,以及设计时间仓促,书中难免会有不妥甚至出现错误,恳请老师及时批评指正以便调整和改正。

目录一课程设计任务书 (1)二汽车半轴锻造工艺方案分析 (2)三摆辗工艺总体设计 (3)3.1半轴材料选择 (3)3.2 半轴主要工序具体尺寸 (3)3.3 半轴主要参数 (3)3.4 总体流程 (4)四半轴制坯——挤压工艺 (5)4.1 工艺分析 (5)4.2 挤压变形过程 (5)4.3 挤压模具简图 (7)五法兰成形——摆辗工艺 (8)5.1 摆辗工艺参数 (8)5.1.1 回转中心与压力中心 (8)5.1.2 摆角的选择 (8)5.1.3 每转进给量 (9)5.1.4 面积接触率的计算 (9)5.1.5 摆辗力的计算 (10)5.1.6 分模面的选择 (10)5.2 摆辗凸模设计 (11)5.3 摆辗凹模设计 (12)第六章摆辗模具装配图 (14)锻造设计个人总结 (15)致谢 (16)参考文献 (16)一课程设计任务书(1)设计题目汽车半轴锻造工艺设计图1-1(2)设计要求1、尺寸不全,需要自己补充尺寸。

该图为锻件图,要求设计者自己重新确定零件尺寸,绘制零件图。

2、了解与零件相关,设计符合使用需求的零件3、画出除标准件外的全部零件图要求画法符合制图标准,标注完全、正确,工艺性合理,零件尺寸协调。

4、课程设计说明书一份二汽车半轴锻造工艺方案分析汽车半轴属于两端局部镦粗的长轴类锻件,是汽车的轴类中承受扭矩最大的零件,半轴是差速器和驱动轮之间传递扭矩的实心轴,其内端一般通过花键与半轴齿轮连接,外端与轮毂连接,该零件在机械设备中具有传动性,故应具有足够的强度和刚度。

方案一:自由锻镦粗、拔长成型方案二:胎膜锻造成形方案三:摆辗成形讨论:1、方案一中,自由锻虽然工具简单通用性强,灵活性大,但是只适用单件和小批量锻件,同时其锻件精度低,在拔长和镦粗过程中容易产生横向或者纵向裂纹、折叠、过烧等现象,并且加工余量大,生产效率低,劳动强度大。

2、方案二中,与自由锻相比,其生产效率与材料利用率均有所提高,但是锻件精度低,工件表面质量差,废品率高,工人劳动强度大,胎模易坏,易磨损,成本高,生产率低,只能中、小批量生产。

3、方案三中,摆辗成形材料利用率高、生产效率高、锻件尺寸一致性好、变形力小、振动噪声小摆辗机设有1 0 0 吨垂直压紧、松开液压缸机构,把半轴杆部压紧在压紧模槽和法兰成形模杆部圆槽内, 极少有金属流人杆部,杆部没有轴向滑动, 从而保证和控制了法兰的厚度和杆部的长度。

又因摆辗新工艺生产半轴杆部没有经过自由锻打拔长工序采用圆棒料局部粗、摆辗终锻成形, 可以消除旧工艺杆部在自由锻打拔长过程中产生的折叠、压痕、过烧等缺陷从而保证了半轴的质量。

综上所述,本设计采用摆辗成形方法制作汽车半轴最复杂的法兰盘部分。

三摆辗工艺总体设计3.1半轴材料选择经过查阅相关资料,汽车半轴采用通常采用45Cr GB/T 700,这种材料主要用于汽车半轴锻造件的加工与制造,汽车半轴载荷较大,有时会受到较大的冲击,这种材料比较适合作为半轴的材料。

3.2 半轴主要工序具体尺寸经过查阅相关资料,得出汽车半轴法兰盘尺寸如下图3-2-13.3 半轴主要参数总体积=1410542mm3总质量=11002.2276g其材料抗拉强度 600MPa屈服强度 355MPa伸长率 16%断面收缩率 40%3.4总体流程表3-4-1总体工序一栏表四半轴制坯——挤压工艺4.1 工艺分析汽车半轴是典型的法兰盘件, 锻件头部(法兰盘)尺寸和杆部直径相差悬殊, 分别为Φ141mm 和Φ40mm, 所以温摆辗前如何获得合理的毛坯形状、尺寸成为工艺设计的关键问题。

采用Φ40棒料, 对法兰盘部分聚料( 制坯), 再温摆辗法兰盘。

由于这种制坯所需设备为锯床、液压机等普通设备, 故生产中常用这种工艺。

汽车半轴锻件材料为45Cr,法兰盘体积296525mm3 , 相当于杆部直40mm 、长151mm棒料的体积,高径比为3.8。

当高径比> 2. 5 时,如果简单地自由徽粗, 就会失稳。

现在制坯过程中采用局部约束, 一次制坯成功, 没有折叠裂纹缺陷,同时满足下一道工序温摆辗成形要求。

因此采用挤压锻造方式。

4.2 挤压变形过程挤压是将金属毛坯放入挤压模具模膛内,在强大的压力和一定的速度条件下迫使金属从模膛中挤出,从而获得所需形状、尺寸以及具有一定力学性能的挤压件。

本设计采用热挤压类正挤压方式,其毛坯变形及计算过程(a)原始坯料(b)第一次挤压(c)第二次挤压图4-2-1(1)法兰盘毛坯计算:表4-2-1(2)半轴尾部毛坯计算表4-2-24.3 挤压模具简图图4-3-1 半轴挤压制坯模具1-垫板2-固定板3-冲头4-模芯5-拉板6-模套7-拉杆8-半边模9-夹具体10-工作台五法兰成形——摆辗工艺本设计采用卧式摆辗机,设计卧式摆辗模具。

模具由三部分造成,即摆辗凸模、活动凸模、固定凸模三部分。

具体设计过程如下:5.1 摆辗工艺参数5.1.1回转中心与压力中心(1)回转中心摆头模具的顶点应位于机器的回转中心上。

以此为依据,在顶点水平面内的锥模母线上的尺寸与锻件图的尺寸一致。

(2)压力中心与常规锻压设备的冷挤压成形等工艺不同,摆动辗压成形时是偏心受裁,其压力中心大体为从圆周上沿直径方向向内13⁄R处。

本次设计回转中心与压力中心如所示锻件图5-1-15.1.2 摆角的选择摆角是摆头模具的轴线与主轴线倾斜的角度。

摆角越小,金属垂直流动越大,径向流动越小,摆辗力和偏心力矩小,但同样的变形量摆辗次数增多。

所以,冷辗时,取=1~2°;热辗时,取=3~5°。

铆接时,为加快金属的径向流动,角常取4~5°本次设计使用热辗,摆角采用3°。

如图图5-1-1所示 5.1.3 每转进给量当辗压力较小,即s 较小时,就容易产生上蘑菇效应,使锻件锻不透,影响锻件质量。

一般最小的s 值按下式计算:)。

摆角();辗压后工件的半径();辗压后工件的高度();每转最小进给量(式中----=γγmm R mm mm tan 4min 2min H s R H s则本设计中,S min =1924×70.5×tan 3°=1.6 mm/r5.1.4 面积接触率的计算面积接触率是摆辗模具与毛坯接触面积Ac 与毛坯表面积A 的比值。

本设计中,λ的计算公式均基于圆锥与圆柱平面压下相交求出的。

根据波兰马尔辛尼克教授给出的公式:)。

摆角();工件的半径();每转工件进给量(面积接触率;式中:︒----=γλγλmm R r /mm s tan 245.0R s所以:o3tan 5.70216.045.0⨯⨯=λ=0.20945.1.5 摆辗力的计算 摆辗时所需的变形力F 为:)8.1.(2~0.29.1~6.17151A 1022c 3c 本设计取;模膛内成形;局部镦粗系数,对于自由镦粗下:值可按经验公式计算如)。

平均单位压力(;),接触面积();摆辗力(式中:===-=-=--⨯=-K K .~.K K K p p Mp p R A mm kN F p A F sa c σλπ所以:F=0.2094×π×70.52×1.8×110×106×10−3=206KN 。

所以:取DW99-160卧式摆辗机。

5.1.6 分模面的选择分模面的选择基本原则是保证锻件从模膛中取出的前提下,兼顾金属易于充满模膛,制造加工简单。

同时,本设计采用闭式模,分模面要求选在锻件最大轮廓尺寸靠近凸模的一面,以便于在开模时锻件不会固着在摆辗凸模上。

以此,分模面A-A 选取如下σs 为摆辗成形时材料的屈服应力。

(本设计热辗的温度为800℃, ,45Cr 的σs =110MPa)A ┏A ┛图5-1-25.2 摆辗凸模设计摆辗凸模圆锥台面直径计算公式:D MN=D DN cosγ±2H dn sinγ摆辗凸模斜度与锻件斜度关系: βimn=βodn+γβomn=βimn−γ所以,凸模设计如表5-2-1所示,实体图如图5-2-1所示图5-2-1摆辗凸模实体剖视图5.3 摆辗凹模设计(1)设计要点A、形状和尺寸固定凸模和活动凸模模膛尺寸和形状按照锻件图相应尺寸和形状设计。

B、凸、凹模间隙采用闭式辗压模时,摆辗凸模进入固定凹模中,两者间隙必须适当,间隙过大,则纵向毛刺增厚,不易去除;反之,由于模具热胀又容易卡住。

本设计间隙选取0.5mm。

C、凸、凹模配合锥度圆柱形凸模与固定凹模的配合锥度为摆角,即3°(2)固定凸模设计根据结合设计要点,固定凸模尺寸如下图5-3-1,实体如图5-3-2图5-3-1图5-3-2 (3)活动凹模设计活动凹模尺寸如固定凹模。

第六章摆辗模具装配图及其工艺卡片6.1 摆辗模装配图图6-1 摆辗模具装配图1-摆头2-压紧圈3-凸模外镶块4-活动凹模5-凸模内镶块6-固定凹模7-半轴锻件锻造设计个人总结程设计,是徘徊于理论与实践之间的一段旅程,是回望在课堂与课下之间的一丝脆铃,是升华间不懂与朦胧之间的一抹阳光。

通过这次课程设计,纸张上文字不再艰涩难懂,一个个的文字拼凑起来的丰满的线条,布满在金属块的表面,再配上喜悦的心情,冲出一个又一个瓶起子,旅途的风景再多么地糟糕,心情还是愉悦的。