Fe基非晶纳米晶带材的快速热处理工艺研究

- 格式:docx

- 大小:40.44 KB

- 文档页数:7

《金属材料专业综合实践》非晶磁性材料生产工艺及市场应用调研摘要:非晶态磁性材料是一种在结构上原子长程无序,在磁性上具有铁磁性,散铁磁性,亚铁磁性或散亚铁磁性的固体材料,它是国际上从70年代开始迅速发展起来的一种新型的磁性材料,如今这种敏感功能材料已在传感器中得到日益广泛的应用。

关键词:非晶态磁性材料生产工艺市场应用调研目录第一部分非晶磁性材料生产工艺调研及工艺流程设计 (1)1、非晶磁性材料概述 (1)2、生产工艺 (2)第二部分非晶磁性材料表面防护工艺流程设计及涂层质量检验 (3)1.非晶磁性材料表面防护工艺 (3)2、非晶磁性材料表面涂层质量检验 (5)第三部分非晶磁性材料的国内外应用情况及发展趋势 (5)(2)利用非晶铁芯的高导磁特性组成各种电抗器。

(6)第四部分非晶磁性材料生产线的投资概算 (7)总结 (7)第一部分非晶磁性材料生产工艺调研及工艺流程设计1、非晶磁性材料概述(1)化学成分当前非晶态磁性合金主要有以下三大类:1)过渡金属(Fe,Co,Ni,…)-类金属(Si,B,C,P,…)系统(TM-ML系统),其中TM-Si-B系统易形成良好的非晶态,热稳定性好,发展比较成熟,这类非晶合金大多数为优良的软磁材料。

它还可以分成两种,一种是以Fe为基的高饱和磁化强度的非晶合金,另一种是以Co为基,磁致伸缩系数近于零的高磁导率非晶合金,前者常用作配电变压器的铁芯,后者则常作为磁头及磁屏蔽材料等。

2)过渡族金属-金属(Zr,Nb,…)系统(TM-M系统),这个系统形成非晶能力较差,目前主要用于制备非晶薄膜。

3)稀土金属(Ga,Tb,Sm,Nd,…)-过渡族金属(Fe,Co,…)系统(RE-TM系统)或稀土金属-过渡族金属-类金属(如B)系统,这类非晶合金一般具有较高的矫顽力,有的材料具有比较大的磁各向异性。

这个系统中有永磁材料、磁泡材料、磁光材料和磁记录材料等。

此外,含有大量Fe的Fe-B系非晶合金具有较大的磁致伸缩系数和较高的磁导率,是一种较好的传感器或换能器材料。

Fe基非晶涂层组织及晶化行为分析左瑶;王善林;龚玉兵【摘要】目的研究非晶涂层在不同喷涂速度下的涂层组织及晶化行为.方法以成分为FeCoCrMoCBY的非晶粉末为喷涂材料,采用超音速火焰喷涂(HVOF)在Q235钢表面制备非晶涂层,通过降低喷涂速度,使得单位面积上涂层得到的热输入量增加,使得涂层发生晶化行为,利用扫描电子显微镜(SEM)、X射线衍射仪(XRD)、差示扫描热仪DSC和透射电镜TEM等研究不同喷涂速度对非晶涂层显微组织及晶化行为的影响.结果随喷涂速度降低,未熔颗粒减少,涂层孔隙率逐渐减小,涂层晶化程度增高且更易氧化.采用不同喷涂速度使单位面积内涂层的热输入量不一样,导致涂层发生晶化,涂层在晶化过程中先析出α-Fe,再析出FeO,Fe3C及其他相.结论不同喷涂速度下得到的涂层可以用来分析涂层的晶化行为.对于非晶含量较高的涂层,在界面处也可能会有纳米晶产生.【期刊名称】《精密成形工程》【年(卷),期】2018(010)005【总页数】6页(P113-118)【关键词】超音速火焰喷涂(HVOF);喷涂速度;显微组织;晶化行为【作者】左瑶;王善林;龚玉兵【作者单位】南昌航空大学轻合金加工科学与技术国防重点学科实验室,南昌330063;南昌航空大学轻合金加工科学与技术国防重点学科实验室,南昌 330063;南昌航空大学轻合金加工科学与技术国防重点学科实验室,南昌 330063【正文语种】中文【中图分类】TG174大块金属玻璃(BMG)是亚稳态金属材料,原子呈无序排列,具有独特的性能,如高强度和硬度,优异的耐蚀耐磨性[1—4],这样的特点使得铁基非晶非常适合应用在侵蚀性环境的工业应用中[5]。

目前,有很多方法可以制备非晶涂层,如等离子喷涂[6]、火花等离子烧结[7]、动力喷涂[8],以及超音速火焰喷涂[9—10]。

与其他工艺相比,HVOF制备的Fe基非晶涂层具有更低的孔隙率,更高的非晶含量和更高的硬度,因此超音速火焰喷涂(HVOF)涂层被广泛应用于需要良好耐磨或耐腐蚀性能的工业应用[11—13]。

HVOF热喷涂制备Fe基非晶合金涂层的微观结构和摩擦磨损性能研究H.H. Yao;Z. Zhou;K.Z. Tang;Z. Tan;G.H. Wang;D.Y. He;王玉【摘要】通过高速氧燃料火焰喷涂制备一种Fe59Cr12Nb5B20Si4非晶金属涂层,与商用316L不锈钢相比,以实现更低的热导率和更好的耐磨防护效果.所制备的涂层具有致密层状结构(孔隙率小于1%),有轻微的氧化发生.Fe基涂层的微观结构中具有非晶骨架并有纳米晶析出,其热导率(2.66 W/mK)显著低于不锈钢涂层(5.87 W/mK).得益于这种微观结构,涂层硬度可达到1258±92 HV.因为涂层磨损机理的改变,涂层的摩擦系数和磨损量在200℃时上升,并在400 ℃时下降.涂层在室温时的磨损机理主要为疲劳磨损并伴有氧化磨损.在200℃时,由于第三粒的磨损,磨损过程加速.400℃下涂层耐磨性能的下降可能导致大面积的氧化膜的生成.【期刊名称】《热喷涂技术》【年(卷),期】2017(009)004【总页数】8页(P50-57)【作者】H.H. Yao;Z. Zhou;K.Z. Tang;Z. Tan;G.H. Wang;D.Y. He;王玉【作者单位】材料科学与工程学院,北京理工大学,北京,中国;材料科学与工程学院,北京理工大学,北京,中国;材料科学与工程学院,北京理工大学,北京,中国;材料科学与工程学院,北京理工大学,北京,中国;材料科学与工程学院,北京理工大学,北京,中国;材料科学与工程学院,北京理工大学,北京,中国【正文语种】中文【中图分类】TG174.4421 引言近年来,交通运输行业不断为车辆减重以降低能源消耗和尾气排放[1]。

例如,通过铝合金替代传统钢铁零部件是减重的有效途径,但铝合金硬度和熔点低于钢铁,限制了其进一步的应用。

在铝合金零部件表面喷涂防护性涂层是一种可能的解决途径[2-3]。

金属玻璃具有特殊的机械性能和理化性能[4];这类材料在侵蚀性环境中可用作防护涂层因而引起关注[7]。

非晶带材生产工艺和流程非晶带材是一种采用高能量密度的快速冷却技术制造的特殊材料,具有优秀的力学性能和磁学性能,已经成为电子、电力、机械、汽车等领域重要的材料之一。

本文将从生产工艺和流程两个方面来详细介绍非晶带材的制造过程。

一、生产工艺非晶带材的制造工艺主要分为溅射法、快速凝固法和熔滴挤压法三种,其中快速凝固法是目前非晶带材生产中最常用的一种方法。

1.溅射法溅射法是一种将原材料喷射到无机基板上以形成薄膜的技术。

在生产非晶带材时,溅射法是将非晶合金材料加热到高温,然后用离子束轰击产生非晶合金薄膜。

此种方法制造出的非晶带材质量相对较低,主要用于研究。

2.快速凝固法快速凝固法是通过高功率电弧或高频感应熔化非晶合金材料,随后将其快速冷却下来以产生非晶合金带材,冷却速度通常达到100万K/s以上。

此方法可在一定程度上消除非晶合金的熔点和塑性低的难点,易于加工。

但快速凝固法的生产设备成本高,只有在大规模生产时才具有经济性。

3.熔滴挤压法这种方法是将非晶合金材料熔融后,通过一系列高强度的压力和形变来制造非晶带材。

这种方法与快速凝固法相比,生产周期较长,但能在更宽的合金范围内制造带材,且制造出的带材性能更高。

二、生产流程以下为非晶带材快速凝固法的生产流程:1.选材:根据合金特性选择合适的原材料。

2.熔化:将原材料加热到高温,使材料熔化成液态。

3.制带:将熔化的材料喷射到高速旋转的铜轮上,在铜轮上形成非晶带材。

4.快速冷却:通过高速冷却设备对铜轮上的非晶带材进行快速冷却,以固化非晶带材并防止重新晶化。

5.切割:将铜轮上的非晶带材切成合适的尺寸。

6.质检:进行严格的质量检测,包括化学成分、力学性能和磁学性能。

7.包装:将符合规格的非晶带材包装,并做好标识。

总之,非晶带材的制造工艺和流程都十分重要,制造出质量高、性能好的非晶带材,既需要先进的设备和技术,也需要经验丰富的工匠团队。

相信随着制造技术的不断提高,非晶带材的应用前景会更加广阔。

金属材料的非晶态与纳米晶态金属材料是工业生产中最重要的材料之一,其特殊性能和优异的物理力学性能已经被广泛应用于各个领域。

随着人们对材料性能的要求越来越高,金属材料的非晶态和纳米晶态也逐渐引起人们的关注。

本文将探讨金属材料的非晶态和纳米晶态的概念、制备方法以及应用前景。

一、非晶态金属材料非晶态金属材料是一种具有非晶结构的材料,其原子排列没有规则的长程周期性。

它的金属原子是以一种无序排列的方式分布于空间中的,因此称为“非晶态”。

它是介于晶态和液态之间的一种结构状态。

一般来说,非晶态材料由高温下迅速冷却而成,这个过程被称为快速凝固或淬火。

这种材料的熔点相对较高,可以达到晶态材料的熔点,但其热膨胀系数小,机械性能优异,导电性能良好。

因此,在很多领域都具有广泛的应用前景。

制备非晶态金属材料的方法有很多种,比如快速凝固法、气冷快速凝固法、感应熔化法、电子束辐照法等等。

其中,最常用的就是快速凝固法,这种方法可以制备出大面积、高稳定性的非晶态金属材料,并且可以制备出很多种不同的金属和合金。

例如,Fe-Si、Fe-Co、Fe-Ni-Cr、Zr-Cu-Ni-Al等合金都可以用快速凝固法制备。

另外,非晶态金属材料的制备技术也在不断发展和改进中。

例如,现在已经出现了一种叫做“烷基辅助快速凝固法”的新方法,该方法利用烷基分子作为快速凝固材料,可以获得非常高的凝固速度和均匀度,从而获得更好的非晶态金属材料。

二、纳米晶态金属材料纳米晶态金属材料是一种由纳米晶组成的材料,其晶粒尺寸一般小于100纳米,因此也被称为“纳米材料”。

这种材料相比于普通金属材料具有更好的力学性能、电学性能、热学性能和光学性能等等,可能成为未来各种领域的重要材料。

目前制备纳米晶态金属材料的方法有很多种,包括机械碾磨、高温球磨、溶液化学合成、气相合成等等。

其中,机械碾磨和高温球磨是比较常用的制备方法。

这两种方法可以通过机械剪切和冲击力对金属粉末进行加工,形成纳米晶态金属材料。

铁基纳米晶合金一、简介:铁基纳米晶合金是由铁元素为主,加入少量的Nb、Cu、Si、B元素所构成的合金经快速凝固工艺所形成的一种非晶态材料,这种非晶态材料经热处理后可获得直径为的,弥散分布在非晶态的基体上,被称为微晶、纳米晶材料或纳米晶材料。

微晶直径10-20 nm, 适用频率范围50Hz-100kHz.二、背景介绍:1988年日本的Yoshizawa等人首先发现,在Fe-S-iB非晶合金的基体中加入少量Cu和M(M=Nb,Ta,Mo,W等),经适当的温度晶化退火以后,可获得一种性能优异的具有bcc结构的超细晶粒(D约10nm)软磁合金。

这时材料磁性能不仅不恶化,反而非常优良,这种非晶合金经过特殊的晶化退火而形成的晶态材料称为纳米晶合金。

其典型成份为Fe7315Cu1Nb3Si1315B9,牌号为Finemet。

其后,Suzuki等人又开发出了Fe-M-B(M=Zr,Hf,Ta)系,即Nanoperm系。

到目前为止,已经开发了许多纳米晶软磁材料,包括:Fe基、Co基、Ni基[2]。

由于Co基和Ni基不易于形成K、Ks同时为零的非晶态或晶态合金,如果没有特殊情况,实用价值不大。

三、铁基纳米晶软磁合金的制备方法纳米晶软磁合金的制备一般采用非晶晶化法。

它是在用快淬法、雾化法、溅射法等制得非晶合金的基础上,对非晶合金在一定的条件下(等温、真空、横向或纵向磁场等)进行退火,得到含有一定颗粒大小和体积分数的纳米晶相。

近年来,也有一些研究者采用高能球磨法制备纳米晶软磁合金。

四、纳米晶软磁合金的结构与性能纳米晶软磁合金的典型成份为Fe7315Cu1Nb3Si1315B9。

随着研究的不断进行,合金化元素几乎遍及整个元素周期表。

从合金的化学成份在合金中的作用看,可以分为4类: (1). 铁磁性元素:Fe、Co、Ni。

由于Fe基合金具有高Bs的优势,且纳米晶合金可以实现K和Ks同时为零,因而使L值很高、损耗很低,价格便宜,成为当今研究开发的中心课题。

非晶纳米晶带材工艺流程(中英文实用版)英文文档内容:The process flow of amorphous nanocrystalline ribbon materials involves several key steps.Firstly, the parent alloy is melted, typically at a high temperature of around 1400-1500 degrees Celsius.The molten alloy is then ejected through a nozzle and directed onto a rapidly rotating cooling drum, where it is rapidly solidified to form a thin, paper-like ribbon.This rapid cooling, which can reach speeds of one million degrees per second, is essential to maintain the amorphous structure of the material.The next step in the process is to heat treat the amorphous ribbon to create nanocrystals within it.This is done by subjecting the ribbon to a controlled thermal treatment process that allows for the formation of nanocrystals without the complete crystallization of the material.The size of these nanocrystals is carefully controlled to remain at the nanoscale, providing the material with its unique combination of properties, such as high strength, good ductility, and excellent magnetic properties.The final step in the process is the precise manipulation and handling of the ribbon material.Due to the high hardness and brittleness of the amorphous nanocrystalline alloys, as well as their tendency to crystallize at higher temperatures, this presents a significant challenge.However,advancements in technology have allowed for the successful production of amorphous nanocrystalline ribbon materials that can be used in a variety of applications, such as wireless charging and power transformers.中文文档内容:非晶纳米晶带材的工艺流程包括几个关键步骤。

热喷涂铁基非晶合金材料的研究进展马晓琳;周勇;刘玉栋【摘要】非晶合金是极具发展潜力的金属材料,铁基非晶合金性能优异,成本较低,易获得推广使用.介绍了铁基非晶合金的形成能力及其性能,综述热喷涂制备铁基非晶涂层及其应用,展望了热喷涂制备铁基非晶涂层未来的发展趋势.【期刊名称】《热处理技术与装备》【年(卷),期】2015(036)004【总页数】5页(P22-26)【关键词】热喷涂;铁基非晶态合金;涂层【作者】马晓琳;周勇;刘玉栋【作者单位】西安石油大学材料科学与工程学院,陕西西安710065;西安石油大学材料科学与工程学院,陕西西安710065;西安石油大学材料科学与工程学院,陕西西安710065【正文语种】中文【中图分类】TG139+.8由于在快速凝固时原子不足以有序的排列结晶,获得的晶态合金是长程无序结构,没有晶态合金中存在晶粒、晶界的固体合金被称为金属玻璃,也称为非晶合金。

非晶合金是冶金材料科学的一场革命。

非晶合金具备很多其独有的特性,如高强度、高硬度,优良的耐蚀性、耐磨性,较高的电阻率、较好的储氢性能以及机电耦合性等[1-3]。

其中,铁基非晶合金不但具有一般非晶合金所具备的特征,而且铁元素含量丰富,制备过程中需要真空度等特点,从而使材料成本和制备成本较低,易获得推广使用[4]。

由于冷却速度和非晶形成能力的制约,制备的铁基块体非晶合金厚度或直径也只有数毫米,这极大地限制了其在实际工程中的应用。

热喷涂技术不但能够迅速升温使材料熔化,还具备快冷凝固的特性,这有利于涂层中形成非晶相。

运用现代先进的热喷涂技术制备的铁基非晶合金涂层,既可以发挥热喷涂技术的优势,又可以实现材料表面改性处理,使材料表面具备某种特殊功效,从而满足材料在多种工程应用中的使用要求。

1 铁基非晶合金的形成能力在非晶合金的初期研究中,其成分中大多含有贵金属元素(如Pd、Pt等),这极大地限制了其在工程中的应用。

近些年来,非晶合金得以迅猛发展,关于非贵金属元素如 Mg、Zr、Cu、Ti、Fe 基非晶合金的研究也日渐增多,成为非晶合金研究的主流。

热喷涂铁基非晶涂层的研究进展陈文波,焦 健,唐定兵(中国电子科技集团有限公司第九研究所(西南应用磁学研究所),四川 绵阳 621000)摘 要:铁基非晶涂层因其特殊的无序结构而具有各向同性,同时兼有高强度、高韧性和优良的耐磨耐蚀性等特性。

热喷涂具有可喷涂材料范围广、不受基体形状和尺寸限制等特点是制备铁基非晶涂层的重要手段之一。

本文针对热喷涂制备铁基非晶涂层的研究进展,从涂层成分调控和性能研究等方面进行了综合评述。

在综合前人研究成果的基础上对热喷涂制备铁基非晶涂层的发展进行了展望。

关键词:热喷涂;铁基非晶涂层;力学性能;喷涂工艺中图分类号:TG174.4 文献标识码:A 文章编号:1002-5065(2021)17-0171-2Research progress of thermal sprayed Fe-based amorphous coatingsCHEN Wen-bo, JIAO Jian, TANG Ding-bing(The Ninth Research Institute of China Electronics Technology Group Co., Ltd. (Southwest Institute of applied magnetism),Mianyang 621000,China)Abstract: Fe-based amorphous coating has the characteristics of high strength, high toughness and excellent wear and corrosion resistance due to its special disordered structure. Thermal spraying is one of the most important methods for the preparation of Fe-based amorphous coatings, which has the characteristics of wide range of materials and free from the restriction of matrix shape and size. In this paper, the research progress of Fe-based amorphous coatings prepared by thermal spraying is reviewed from the aspects of composition regulation and properties of coatings. On the basis of summarizing the previous research results, the development of Fe-based amorphous coatings prepared by thermal spraying is prospected.Keywords: thermal spraying; Fe-based amorphous coating; mechanical properties; spraying process非晶材料是一种亚稳态材料具有长程无序的特殊结构同时不存在位错、晶界等晶体缺陷。

非晶态材料和纳米晶研究随着科技的不断进步,材料科学也在不断发展。

其中,非晶态材料和纳米晶材料备受研究者关注。

这两种材料各有特点,可以应用于不同的领域,包括电子器件、新能源、生物医学等。

本文将从以下几个方面介绍非晶态材料和纳米晶材料相关的研究进展。

一、非晶态材料研究非晶态材料是指由于快速凝固技术而形成的非晶态和亚晶态材料。

由于这些材料的微观结构与普通晶体有所不同,因此它们具有独特的物理、化学性质。

目前,由于非晶态材料具有优越的力学、热力学、电学等特性,因此在电子器件、新能源、生物医学等领域广泛应用。

1. 电子器件在电子器件中,非晶态材料通常被用作金属导线、磁性元件、传感器等。

例如,Fe-Si-B非晶合金中的铁核磁性元件可以用作高灵敏度磁场传感器。

此外,在非晶态半导体材料方面,硅的非晶态和微晶态被广泛应用于太阳能电池板。

2. 新能源在新能源方面,非晶态材料被广泛应用于太阳能、燃料电池和锂离子电池等设备中。

例如,Si-O-C非晶态阳极材料可以用于锂离子电池中,而白金基非晶态催化剂可以用于燃料电池中。

3. 生物医学由于非晶态材料的生物相容性和生物降解性,因此它们也被应用于生物医学领域。

例如,生物可吸收金属合金中的非晶态相对于晶态相具有更快的生物吸收速率。

二、纳米晶材料研究纳米晶材料是指晶粒尺寸小于100nm,并且具有材料晶格的晶体。

由于纳米尺度效应带来的独特性,纳米晶材料的物理、化学性质也有所不同。

目前,纳米晶材料被广泛应用于电子器件、新能源、生物医学等领域。

1. 电子器件在电子器件中,纳米晶材料通常被用作图案化、电容器等。

例如,在集成电路中,“金属-氧化物-金属”结构的纳米晶膜被广泛用于高密度电容器。

此外,纳米晶材料还可以用作非插入式磁随机存取器中的自旋转移隧穿效应。

2. 新能源在新能源方面,纳米晶材料被广泛应用于太阳能、燃料电池和锂离子电池等设备中。

例如,在太阳能电池中,纳米晶薄膜可以提高太阳能电池的光吸收能力和光电转换率。

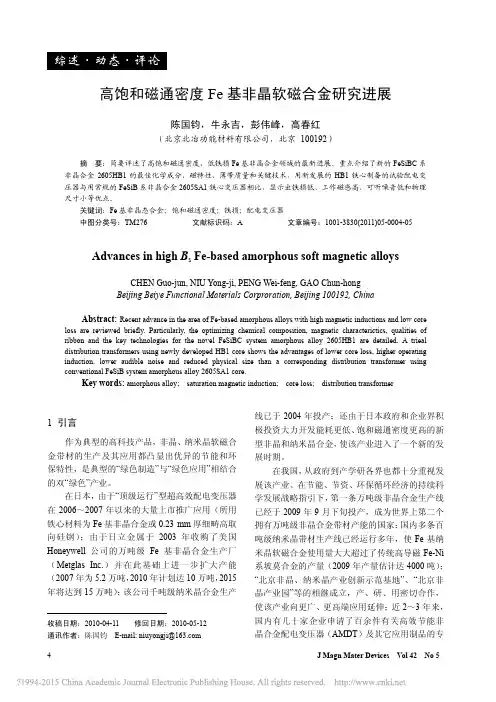

科学技术S cience and technology 铁基纳米晶磁芯热处理工艺及性能研究申 毅*,赵昱臻,王立新,李志恩,李 博(太原钢铁(集团)有限公司,山西 太原 030003)摘 要:对铁基非晶纳米晶软磁材料进行了介绍,并以真空热处理技术为例,对热处理工艺对铁基纳米晶磁芯性能的影响进行了探讨。

关键词:铁基纳米晶磁芯;热处理工艺;性能中图分类号:TB383.1 文献标识码:A 文章编号:11-5004(2019)12-0075-21 铁基非晶纳米晶软磁材料概述正常环境下软磁材料具有低矫顽力、软磁材料,这种材料在电力、电子等工业领域具有十分广泛的应用[1,2]。

而铁基非晶纳米晶软磁材的结构独特,和优异的软磁性能,不仅具有较高的磁导率和较低的矫顽力,而且还具有低损耗以及高饱和磁感应强度的特点[3]。

相较于传统的软磁材料,铁基非晶纳米晶合金材料具有更加综合的软磁性能,由于性能优异使其获得了广泛的应用,电力、电子领域都广泛的应用了这一材料。

2 铁基纳米晶磁芯热处理工艺及性能铁基纳米晶磁芯热处理步骤为:将材料放置在介质中,在一定温度下进行持续加热,当升高到一定温度时要持续一段时间,然后在通过一定的冷却方式和速率进行冷却,通过这一工艺可以使材料的组织结构发生改变,进而改善其性能。

选择Fe73.5Cu1Nb3Si13.5B9铁芯进行研究,当前企业在实际生产中,对这种铁芯的热处理主要采取真空热处理技术,因此本文对真空热处理热处理工艺对铁基纳米晶磁芯性能的影响进行研究。

选用的铁芯具体的参数为:尺寸18mm-11mm-8mm,叠片系数0.8。

2.1 真空热处理工艺退火温度对铁基纳米晶磁芯性能的影响热处理工艺参数:升温速度为1℃/min,保温时间为60min,由于非晶磁芯在526℃开始磁化,因此选择的退火温度为530℃、540℃、550℃,然后将其随炉冷却到200℃,出炉。

待式样冷却到室温以后,对其软磁性能进行测试。

Fe基非晶纳米晶带材的快速热处理工艺研究张林;朱正吼;左敏【摘要】研究了Fe基非晶纳米晶带材采用较快升温速率和不同出炉温度对软磁性能的影响.研究结果表明,采用宽度为(10±0.2)mm、厚度(33±2)μm的带材卷绕成内径为20mm、外径为30mm的圆环磁芯,在以480℃为起始温度,再以1℃/min 的速率升至退火温度,当退火温度540℃,退火时间60min,随炉冷却至200℃出炉磁性能最佳,当测试频率f=1kHz,初始磁导率μi=135800,最大饱和磁感应强度Bs为1.157T,剩余磁感应强度Hr为0.6781T,矫顽力Hc为0.6434A/m,与普通真空热处理最佳性能(测试频率f=1kHz,初始磁导率μi=159700,最大饱和磁感应强度Bs为1.122T,剩余磁感应强度Hr为0.5964T,矫顽力Hc为0.6828A/m)相差不大,在实际生产中可以将起始温度提高到480℃;同时,当出炉温度高于300℃时,带材磁性能下降剧烈.【期刊名称】《功能材料》【年(卷),期】2013(044)016【总页数】4页(P2416-2418,2424)【关键词】非晶纳米晶;快速热处理;软磁性能【作者】张林;朱正吼;左敏【作者单位】南昌大学材料科学与工程学院,江西南昌330031;南昌大学材料科学与工程学院,江西南昌330031;南昌大学材料科学与工程学院,江西南昌330031【正文语种】中文【中图分类】TG156.91 引言Fe基非晶纳米晶带材具有高磁导率、高饱和磁通、低矫顽力、低损耗等优点而得到广泛技术应用备受关注,成为近年来软磁材料研究的热点[1-3]。

非晶纳米晶带材需要通过适当的晶化退火后才获得优异的软磁性能。

目前真空等温退火法是应用最广最为普遍的一种方法[4,5],但该方法在实际工业化生产应用中因其升温速度慢(约为1℃/min)且随炉自然冷却至室温而耗时耗能[6]。

本文设想采用较快升温速度对磁芯进行真空等温热处理,并且考虑在较高温度时出炉在空气中冷却至室温,研究Fe基非晶纳米晶带材最佳快速热处理工艺及其对软磁性能的影响原因,在得到较好软磁性能的同时达到节能提高效益的目的,具有一定的实际意义。

2 实验单辊快淬法制备非晶合金带材(浙江超泽科技有限公司生产),宽度为(10±0.2)mm、厚度(33±2)μm。

将带材卷绕成内径为20 mm、外径为30 mm、叠片系数为0.7的圆环磁芯。

利用差示扫描量热仪确定退火温度范围,在此温度范围内选择3个不同温度点对试样进行普通真空等温退火和快速真空等温退火;采用MATS-2010SD软磁直流测试仪测试各试样的直流软磁性能,带材不同工艺退火后脆性测试装置及方法如图1(a)、(b)所示。

取一定长度待测带材粘贴在A、B两块载玻片上,粘贴长度均为2 mm,A、B间的距离等于圆柱体C横截面半周长(2.8 mm),圆柱体C中心线对齐载玻片A的边线。

测试时将载玻片B缓慢沿带材弯曲方向由B1位置提起,到B2位置带材断裂时测量两载玻片间的角度θ,则θ越大表示带材脆性越大。

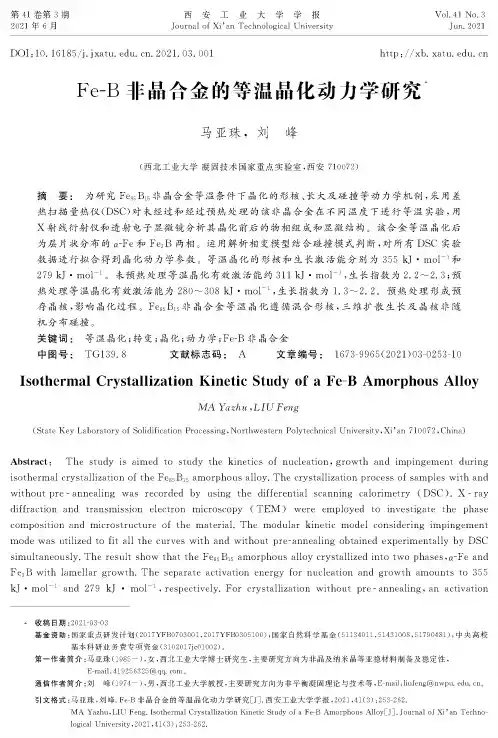

图1 带材脆性测试示意图Fig 1 The schematic of brittleness test of strip3 结果与分析3.1 退火温度范围的确定图2所示为淬态Fe基非晶纳米晶带材的DTA差热分析曲线。

从图2可以看出,试样在连续加热的过程中出现两个晶化放热峰,分别对应一次晶化和二次晶化。

在530℃左右开始放热,一次晶化开始,当温度为540℃左右时又开始吸热,此时出现一次放热峰。

因此,可知淬态Fe基非晶纳米晶带材在530℃左右开始晶化,在540℃左右其晶化速率达到最大值,以后的晶粒以长大为主。

由于要保证材料经退火之后为非晶相加纳米晶相的复相亚稳态结构且便于实验对比,所以选择其合适的热处理温度应为530~670℃。

从而本文在退火温度范围内选择3个温度点(530、540和550℃)进行热处理。

图2 Fe基非晶带材的DTA差热分析曲线Fig 2 The DTA cur ve of Fe-based a morphous strip3.2 Fe基非晶纳米晶带材的普通真空热处理图3 (a)是采用升温速度为1℃/min,保温时间为60 min,随炉空冷至200℃出炉,不同退火温度(530、540和550℃)处理工艺后的磁化曲线。

测试频率为f=1k Hz。

从图3(a)可知,当退火温度为530~550℃时,曲线斜率、最大饱和磁感应强度Bs随着退火温度的升高呈现先增后减的趋势,又因相对磁导率μ是BH 曲线上任意一点的B和H 的比值,故图中的曲线斜率越大,其相对磁导率μ越高,磁性能优越。

图3 Fe基非晶纳米晶带材的普通真空热处理磁化曲线Fig 3 The magnetization curves of Fe-based amorphous-nanocrystalline strip after co mmon vacuu m heat treat ment故当退火温度为540℃时,带材的磁性能较佳。

这主要是由于在540℃时,Fe CuNb Si B带材内晶化相的比例、晶粒尺寸达到最佳,使得FeCu NbSi B内部非晶纳米晶双相结构的铁磁耦合作用达到最佳[7],从而使得Fe Cu Nb Si B磁性能达到最佳。

随着退火温度的升高,Fe Cu Nb Si B带材内部的纳米晶粒会急剧长大,从而导致带材的磁性能变差。

图3(b)是采用升温速度为1℃/min,保温温度为540℃,随炉空冷至200℃出炉,不同退火时间(30、60和90 min)处理工艺后的磁化曲线。

测试频率为f =1k Hz。

由图3(b)可知,当退火保温时间从30 min延长到90 min,Fe Cu Nb Si B的磁化曲线发生了变化,曲线斜率、最大饱和磁感应强度呈现先增后减趋势,当退火保温时间为60 min时,Fe Cu Nb Si B的磁性能最佳。

综上所述,当热处理温度为540℃、保温时间为60 min时,在H=80 A/m磁场下,B=1.122 T达到最大值,μi=159700也为最大值,最佳普通真空热处理工艺为540℃×60 min。

3.3 Fe基非晶纳米晶带材的快速真空热处理图4(a)是采用在480℃放入待烧冷试样,再以1℃/min的速率随炉升至不同退火温度(530、540和550℃),保温时间为60 min,随炉空冷至200℃出炉处理工艺后的磁化曲线。

图4(b)是采用在480℃放入待烧冷试样,再以1℃/min的速率随炉升至退火温度540℃,随炉空冷至200℃出炉,不同退火时间(30、60和90 min)处理工艺后的磁化曲线。

测试频率均为f=1k Hz。

图4 Fe基非晶纳米晶带材的快速真空热处理磁化曲线Fig 4 The magnetization cur ves of Fe-based a morphous-nanocrystalline strip after rapid vacuum heat treat ment从图4(a)、(b)可以看出,在相同升温速率和出炉温度下,磁芯先随处理温度升高和保温时间延长而容易磁化到饱和,而后则变得缓慢,最大饱和磁感应强度Bs随着退火温度的升高和保温时间延长呈现先增后减的趋势,当热处理温度为540℃、保温时间为60 min时,在H=80 A/m磁场下,B=1.157 T达到最大值,μi=135800也为最大值。

综上可知,带材在采用快速升温,最佳热处理工艺为540℃×60 min。

图5是最佳普通真空热处理和快速真空热处理时的磁滞回线。

从图5可知,当出炉温度为200℃时,两者最佳磁滞回线几乎重合,性能相差不大,从而可知,在较快升温速率条件下对Fe基非晶纳米晶带材热处理是可行的。

图5 最佳普通真空热处理和快速真空热处理时的磁滞回线Fig 5 The hysteresis loops of the bes the soft magnetic pr operties图6 是采用在480℃放入待烧冷试样,再以1℃/min的速率随炉升至退火温度540℃,保温时间为60 min,随炉空冷至不同温度(200、300、400和500℃)出炉处理工艺后的磁化曲线。

测试频率为f=1k Hz。

表1为带材快速热处理不同出炉温度时的磁性能参数。

图6 FeCu Nb Si B磁化曲线与出炉温度的关系Fig 6 The relationship bet ween t he tapping te mperat ure and Fe Cu Nb Si B magnetization cur ves从图6可以看出,曲线斜率随出炉温度升高而减小,磁芯越不易被磁化,B值也随之减小。

由表1可知,随着出炉温度的升高,ui迅速降低而Hc不断增大,磁性能恶化,从而最佳出炉温度为200℃。

又因为在300℃出炉时也能得到较好性能,因此实际生产中,在保证达到性能要求的前提下可以适当提高出炉温度。

表1 带材快速热处理不同出炉温度时的磁性能参数(f=1k Hz)Table 1 The magnetic parameters of strip rapid heat treat ment wit h diff erent tapping te mperat ure试样类型μi Bs(T) Br(T) Hc(A/m)200℃ 135800 1.157 0.6781 0.6434 300℃ 102100 1.148 0.6629 0.684 400℃ 97160 1.135 0.5487 0.7281 500℃ 90420 1.153 0.6217 0.8999表2为带材快速热处理不同出炉温度时的物理性能。

表2 带材快速热处理不同出炉温度时的物理性能Table 2 The physical properties of strip rapid heat treat ment with different tapping temperat ure出炉温度表面状态脆性淬态带材× 不断裂200℃ × 55°<θ<67°300℃ ○ 38°<θ<46°400℃ △ 24°<θ<33°×:无氧化色○:浅蓝氧化色△:深蓝氧化色☆:蓝黑氧化色500℃ ☆ 6°<θ<22°从表2可知,随着出炉温度的升高,带材表面氧化色加深氧化越严重,从而造成磁性能不断恶化;脆性测试θ范围不断减小,即出炉温度越高带材韧性越好,这是因为出炉温度越高带材冷却速度越大,带材收缩越大,产生二次内应力越大,又因为Fe基非晶纳米晶带材磁性能对应力极其敏感,因此随出炉温度提高磁性能下降,另一方面带材韧性越好,磁芯受外在作用力影响小,性能越稳定。