船用管子加工通用工艺

- 格式:doc

- 大小:1.70 MB

- 文档页数:26

![[工艺技术]船舶管系制作安装工艺](https://uimg.taocdn.com/121215fe4b73f242326c5f40.webp)

(工艺技术)船舶管系制作安装工艺1/ 25东海船舶修造有限公司船舶管系制作安装工艺技术科编制LenovoUser2008-9-1船舶管系制作安装工艺为现代造船的发展,规范管系制作及安装,保证管系制作和安装质量,使船舶建造更加规范化、正规化所编制。

本工艺参照各种相关船舶建造标准、规范及本公司实际而编制。

管系布置、预制及安装流程原则、规则。

一.管系布置原则1.管系布置要层次分明,顺序为先大口径管,后小口径管。

管子的排列应尽可能平直,成组成束并列,整齐和美观,以最短的距离连接,达到最佳目的,避免不必要的迂回和斜交叉。

2.管系的布置间距(1)并行管或交叉管,邻近两根管子(包括管子附件),间距应在20mm 以上。

(2)对于需要包扎绝缘的管子,包好绝缘后,其外缘与相邻管子、管系附件或船体结构件的间距在30mm以上。

(3)下列管子与电缆的间距应在100mm以上。

a.蒸汽管子绝缘层外表。

b.非水隔层绝缘的排气管外表。

c.工作压力9.8MPa(100kg/cm2)以上的高压空气管。

3.位置应便于安装和操作,各种管子应尽量沿准船体结构或箱柜的附近布置。

4在通道拆装维修及检查等必要的空间内,不应设置管路,对机械拆装、维修、检查等必要的空间应根据设备详图,经阅校核后再做最后决定。

5.当电缆、管子和通风管道在同一位置时,最好由上至下,按照电缆-管子-通风管的顺序布置。

6淡水管不得通过油舱,油管不得通过淡水舱,如不能避免时,应在油密隧道或套管内通过,海水管也尽量避免通过淡水舱,其它管子通过燃油舱时,管壁按规范要求加厚,且不得有可拆接头。

7.燃油舱柜的空气管、溢流管、测量管和注入管应避免通过居住舱室,如必须通过时,则通过该类舱室的管子不得有可拆接头。

8.配电板及重要仪器上方及后面不得设置蒸汽管、油管、水管、排气管、油柜和水柜。

特殊情况下必须布置时,则不得设置管接头,并采取有效的防护措施。

9.锅炉、烟道、蒸汽管、排气管及消音器的上方应避免设置油管及油柜,如无法避免时,油管不得有接头,且应装设滴油盘或其他防护设备。

管子加工呵安装通用工艺规范1.范围本标准规定了船舶管子内场加工及外场安装的工序内容和验收要求。

本标准适用于船舶管子的加工和安装。

2.引用标准CB*3083 弯管技术要求CB*/Z335 船用管子加工通用技术条件CB*/Z345 船舶管系布置和安装通用技术条件3.加工和安装前的准备3.1在新产品项目开工前,施工人员应用一定的时间熟悉产品名称、工程编号、分段号、项目号、项目内的各系统及安装部位。

3.2熟悉有关图纸资料,其内容包括各系统原理图、管子零件图、综放安装图、各类托盘表和开孔图及图纸中的技术要求和工艺说明。

3.3熟悉了解型宽、型深、肋距及梁拱高度和各构件高度,以及甲板间高度、舱室布置和木作绝缘厚度、地平敷料高度及各分段大合拢肋位线。

3.4正确使用工艺规定的各类型号、规格、数量的配套件,严格按图纸工艺要求施工。

4.内场制造4.1领料持领料单领取各种牌号、规格、数量的合格管材,并分别放置在料架上,Ⅰ、Ⅱ级管材应单独存放,并做出明显标记,标记应含检验号、规格。

管材领发必须建立台帐、做好记录、签名。

4.2下料4.2.1工序内容熟悉图纸资料及工艺文件,准备工护具,领取管材,按图划线、切割、用广告色或记号笔做标记,将管子放至指定地点。

4.2.2工艺步骤4.2.2.1按管子零件图要求,正确选用管材的牌号、规格和等级;检查管子有无明显凹陷、夹渣、分层、铜绿及其它腐蚀现象,白铁管还要检查接缝处有无开裂(直观或听敲击声判断),不符合质量的管材坚决不用,并及时反馈。

4.2.2.2按管子零件图下料尺寸,用色笔画出切割线,并加注“S”符号,规范书写分段号和零件号,尽可能套裁,短管可用于隔舱贯通件制作。

4.2.2.3切割管材DN125(含DN125以下全部机割,DN150以上允许气割,机割管去毛刺,气割管应去熔渣,管子端面和轴向垂直,允许偏差20~30。

有色管全部机割,去毛刺、锐边。

下料后的管子应置放到托架上,行车配合吊运到弯管机旁整齐堆放。

资料范本本资料为word版本,可以直接编辑和打印,感谢您的下载船用管子装配焊接工艺介绍地点:__________________时间:__________________说明:本资料适用于约定双方经过谈判,协商而共同承认,共同遵守的责任与义务,仅供参考,文档可直接下载或修改,不需要的部分可直接删除,使用时请详细阅读内容1 本工艺是管系施工工艺文件,是在考虑了本厂目前施工中的具体情况而编制的。

2 本工艺属于指导性文件,如设计图纸或专用工艺文件另有特殊规定或技术要求,则应按图纸或专用工艺文件执行。

3 本工艺不适用于主蒸汽、氧气和氮气等特殊管路及软管系统。

4 本工艺适用于内燃机动力船舶的常用管系。

范围本工艺主要规定了船用管子装配焊接通用工艺,适用于各类船舶材料满足规范要求的下列规格管子的装配焊接:外径在325mm以下的无缝钢管和合金钢管、180mm以下的铜管和铜合金管、70mm以下的铝管和铝合金管、42mm以下的双金属管和DN150mm以下的水煤气管。

对于其他类型或有特殊要求的管子应按设计要求另制定专门的焊接工艺。

1、管子与管子的焊接管子的焊接可以采用直接对焊、坡口对焊、衬圈对焊以及封底对焊等形式。

各种型式的技术要求见表一表一管子对焊型式及技术要求管子对接中心偏差均应≤1.0mm。

若管子对接时有壁厚差,则在较厚壁内侧削斜,其削斜长度不小于壁厚差的4倍。

管子经对接焊后,管子内外表面的焊渣和飞溅均应去除,如果采用气焊封底焊则焊缝内表面的修正可以省略。

2、法兰与管子的焊接2.1 钢管的法兰连接形式和适用范围见表22.2 法兰焊接应在支管和弯头焊接之后,以防止焊接变形。

焊接型式应严格按照所选用法兰标准的要求进行。

2.3 装焊时,法兰内壁与管子外表面最大间隙应不大于2mm,径向相对两点的间隙总和不得超过3mm;法兰与管子焊接的咬口深度应不大于0.2mm,超过此数值应予以修整。

焊接时不应使法兰密封平面碰电、损坏。

江苏旭龙船舶工程(集团)有限公司技术标准Q/XL 334-002-2010 代替 Q/XL 334-002-2008管系焊接通用工艺Piping welding technics (与国际标准一致性标识)2010-04-21 发布2010-06-01 实施 发布江苏旭龙船舶工程(集团)有限公司Q/XL 334-002-2010管系焊接通用工艺前言为确保公司承建船舶管路的焊接质量, 确保船舶使用和安全性能, 公司组织专业人员根 据造船规范和有关国家标准要求,再结合公司生产实际编制了本工艺。

本标准代替 Q/XL 334-002-2008 本标准是 Q/XL 334-002-2008 的重新修订本标准由 江苏旭龙船舶工程(集团)有限公司 提出 本标准由公司 技术部 归口本标准起草部门:工艺室 本标准主要起草人: 朱 军 本标准由总经理 周爱红 批准 本标准首次发布:2004 年 04 月 02 日zhujun2/9SLOETQ/XL 334-002-2010管系焊接通用工艺管系焊接通用工艺Q/XL 334-002-2010 1 范 围本规范规定了气体保护焊和氩弧焊用于管子焊接的焊前准备、人员要求、焊接程序、焊 接要求、和检验。

本规范适用于管子与管子、 管子与附件之间的对接和角接接头, 焊接时, 可采用纯 CO2 气体或 CO2+Ar 混合气体的 CO2 半自动或自动焊接, 也可采用钨极氩弧焊。

焊接位置为管 子水平转动位置和管子水平固定位置。

2 焊材和设备的要求2.1 焊条,焊丝和焊剂应符合有关标准的规定或验船部门认可。

2.2 焊条必须存放在干燥,通风良好的库房内,库房室温应大于5℃,相对湿度小开6℃, 严防焊条受潮变质。

焊条在使用前,需根据其万分,进行不同程度的烘干。

2.3 焊丝和焊剂应存放于干燥通风的室内。

严防焊丝生锈和焊剂受潮。

焊丝在使用前盘入焊 丝盘时,应清除螺丝上的油污,焊剂在使用前亦要进行烘干。

管系制作安装工艺(一)船用管子制作工艺本文件适用于各类船舶下列规格管子的加工:外径在500mm以下的无缝钢管和合金钢管、250mm以下的铜管和铜合金管(包括铜镍管)、6英寸以下的水煤气管及其它金属管。

本文件可供船舶管系施工设计时选用。

对于特殊要求的管子应按设计要求加工。

1、材料1.1 管子材料应符合我国造船规范要求和有关国家标准的规定。

出口船舶用管材须符合该船舶入级相应的船级社要求。

1.2 各种管材,必须具有制造厂的炉罐号和合格证书,如缺少证明时,应根据有关规定或订货要求补做试验,合格后方可使用。

1.3管子加工前,必须核对管子材料是否符合图纸要求。

1.4管子加工前,应对管材内外表面质量进行检查。

1.4.1无缝钢管和合金钢管,其内外表面不得有裂缝、折叠、分层、结疮、轧折、发纹等缺陷存在。

如有上述缺陷应予清除,清除部位壁厚的减薄不得超过该材料标准允许的负偏差。

1.4.2 焊接钢管内外表面不允许存在由于焊接引起的裂缝、咬口、飞溅、凹陷等缺陷。

1.4.3 有色金属管子,其表面应光滑清洁,不应有针孔、裂缝、气泡、分层、锈蚀等缺陷。

1.5碳素钢管、不锈钢管在订货时,应向制造厂提出退火处理要求。

1.6 法兰、套管、螺纹接头、异径接头、定型弯头等连接件,必须具有材质报告证件,方可使用。

2、管子弯曲加工2.1 弯管设备2.1.1 弯管机须经过设备管理部门检查验收,才能正式投入使用。

2.1.2 弯管模子、滑块或滑轮槽道和塞芯头部光洁和顺,切口处必须倒圆。

2.1.3 弯管模子和滑块的圆槽直径按表1。

2.1.4 有芯弯管机、芯棒头部的外径和长度按表2。

2.1.5 弯管机的工夹具/模具和附属设备应当定期检查和维修,以确保良好状态。

2.2 弯管技术要求2.2.1 管子的弯曲,一般采用冷弯的方法,在工厂缺少冷弯设备的情况下,允许采用热弯,但水煤气管不宜采用热弯,20号钢管不宜采用中频弯曲。

2.2.2 不锈钢管及合金钢管宜冷弯,如必须热弯时,不锈钢管加热应避免渗碳,而对淬硬倾向较大的合金钢管则不得浇水冷却。

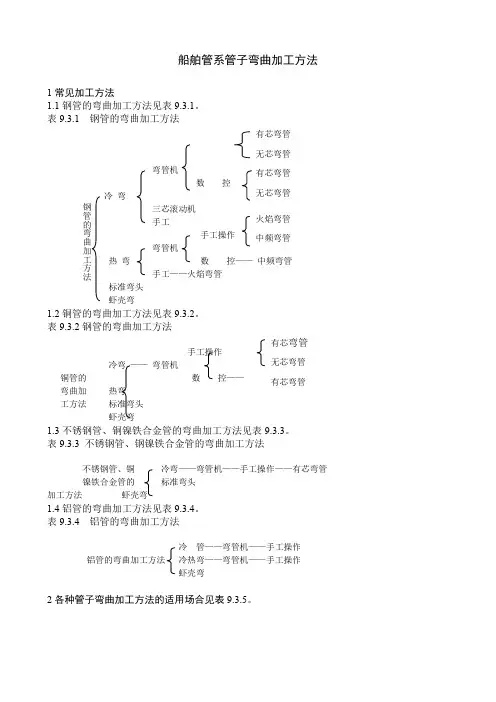

船舶管系管子弯曲加工方法1常见加工方法1.1钢管的弯曲加工方法见表9.3.1。

表9.3.1 钢管的弯曲加工方法弯管机 数控 冷弯手工1.2铜管的弯曲加工方法见表9.3.2。

表9.3.2钢管的弯曲加工方法手工操作冷弯——弯管机 铜管的数控—— 弯曲加热弯 工方法标准弯头 虾壳弯1.3不锈钢管、铜镍铁合金管的弯曲加工方法见表9.3.3。

表9.3.3 不锈钢管、钢镍铁合金管的弯曲加工方法不锈钢管、铜冷弯——弯管机——手工操作——有芯弯管 镍铁合金管的标准弯头 加工方法虾壳弯1.4铝管的弯曲加工方法见表9.3.4。

表9.3.4 铝管的弯曲加工方法冷管——弯管机——手工操作铝管的弯曲加工方法冷热弯——弯管机——手工操作 虾壳弯2各种管子弯曲加工方法的适用场合见表9.3.5。

3弯管机3.1弯管机的分类根据冷弯和热弯两大类弯管方法,有相应的两大类弯管机,即适用于冷弯的弯管机和适用于热弯的弯管机。

按其转动部分的动力种类来分,分为液压弯管机和电动弯管机,按操作方法来分,分为机械弯管机和数控弯管机,冷弯类弯管机按是否采用芯头防皱和保证椭圆度来分,分为有芯弯管机和无芯弯管机。

有些小型弯管机,针对不同规格的管子,既可作有芯弯管机,也可作无芯弯管机。

热弯类弯管机按加热方法来分,分为中频弯管机和火焰弯管机。

还有一种三芯滚动机,是由电力驱动,适用于弯制弯曲半径大的管子。

图9.3.1 弯管参数示意图从弯盘中心到机体边缘之间的距离。

B(插芯长度);从弯盘中心到插芯活塞杆连接件的距离。

C(后夹长度);从弯盘中心到后夹导条端面之间的距离。

对于滚轮式后夹,则为弯盘中心到后夹 第二个滚轮中心的距离3.2常用弯管机简介电动、机械操作、冷弯、无芯弯管机(简称电动无芯弯管机)电动无芯弯管机是应用最早的一种弯管机,也是最基本的弯管机,其他形式的弯管机都是由它发展变化而来的。

电动无芯弯管机主要由传动部分(机内)和弯曲部分(机外)组成。

图9.3.2为电动无芯弯管机传动部分的示意图。

江苏旭龙船舶工程(集团)有限公司技术标准Q/XL 334-002-2010 代替 Q/XL 334-002-2008管系焊接通用工艺Piping welding technics (与国际标准一致性标识)2010-04-21 发布2010-06-01 实施 发布江苏旭龙船舶工程(集团)有限公司Q/XL 334-002-2010管系焊接通用工艺前言为确保公司承建船舶管路的焊接质量, 确保船舶使用和安全性能, 公司组织专业人员根 据造船规范和有关国家标准要求,再结合公司生产实际编制了本工艺。

本标准代替 Q/XL 334-002-2008 本标准是 Q/XL 334-002-2008 的重新修订本标准由 江苏旭龙船舶工程(集团)有限公司 提出 本标准由公司 技术部 归口本标准起草部门:工艺室 本标准主要起草人: 朱 军 本标准由总经理 周爱红 批准 本标准首次发布:2004 年 04 月 02 日zhujun2/9SLOETQ/XL 334-002-2010管系焊接通用工艺管系焊接通用工艺Q/XL 334-002-2010 1 范 围本规范规定了气体保护焊和氩弧焊用于管子焊接的焊前准备、人员要求、焊接程序、焊 接要求、和检验。

本规范适用于管子与管子、 管子与附件之间的对接和角接接头, 焊接时, 可采用纯 CO2 气体或 CO2+Ar 混合气体的 CO2 半自动或自动焊接, 也可采用钨极氩弧焊。

焊接位置为管 子水平转动位置和管子水平固定位置。

2 焊材和设备的要求2.1 焊条,焊丝和焊剂应符合有关标准的规定或验船部门认可。

2.2 焊条必须存放在干燥,通风良好的库房内,库房室温应大于5℃,相对湿度小开6℃, 严防焊条受潮变质。

焊条在使用前,需根据其万分,进行不同程度的烘干。

2.3 焊丝和焊剂应存放于干燥通风的室内。

严防焊丝生锈和焊剂受潮。

焊丝在使用前盘入焊 丝盘时,应清除螺丝上的油污,焊剂在使用前亦要进行烘干。

钢质船舶管系通用工艺(厂标)南京蛟龙船舶有限公司技术部编制目录(1) 总则----------------------------------------------3(2) 管子等级、材料与规格------------------------------3(3) 管子布置原则与要求--------------------------------5(4) 管子的加工技术要求--------------------------------7(5) 管子的连接形式和要求-----------------------------12(6) 管路安装-----------------------------------------18(7) 管子通过船体结构的安装要求-----------------------20(8) 管子支架-----------------------------------------24(9) 管子试验-----------------------------------------31 附管路垫片使用表-------------------------------------331总则1.1.为了缩短船舶船台建造周期,确保船舶管系制作安装的可靠性、准确性、结合本公司实际施工状况特制定本工艺。

1.2.本工艺适用于我公司船舶设计的管系设计和管子加工、布置、安装。

对有特殊要求的管子加工、安装以图纸要求为准或另编单船专用工艺。

1.3.本工艺规定了船舶管系加工、布置、安装要求及检验规则。

1.4.本工艺是南京蛟龙船舶有限公司企业标准,其内容与规范或设备资料有矛盾时,应按规范或设备资料要求执行。

2.管子等级、材料与规格2.1.管系等级2.1.1.船舶耐压管系按其设计压力与温度,一般分为Ⅰ、Ⅱ、Ⅲ三级见表1。

具体管子等级应根据所入级船级社规范而定。

表1 管系等级2.2.材料与规格2.2.1.无缝钢管的规格优先选用表2。

管系制作通用工艺船用管子制作通用工艺一、目的及范围本工艺规定了船舶管子零件的材料、切割、装配、弯曲、表面处理、等方面的工艺及其质量验收指标要求。

本工艺适用于各类船舶下列规格管子的加工:外径在500mm以下的无缝钢管、焊接钢管和不锈钢管,250mm以下的铜管和铜合金管(包括铜镍管)、6英寸以下的水煤气管及其它金属管。

本文件可供船舶管系施工设计时选用。

对于特殊要求的管子应按设计要求加工。

二、引用标准下列标准所包含的条文,通过在本工艺中引用而构成本工艺的条文。

由于标准都会被修订,使用本工艺的各部门应探讨使用下列标准最新版本的可能性。

CB/T3790-1997 船舶管子加工技术条件CB/T3365-91 管子无余量下料工艺CB/Z94-68 黑色金属磷化技术条件CB*/Z343-84 热浸锌通用工艺船舶建造质量检验(CSQS)1998版中国船级社钢质海船入级和建造规范(CCS)2001版德国劳氏船级社钢质海船入级和建造规范(GL)1992版三、管子材料要求3.1 管子材料的机械性能和化学成分应符合有关国家标准、行业标准和我国造船规范要求。

出口船舶用管材须符合该船舶入级相应的船级社要求。

3.2 各种管材,根据其设计压力和设计温度分为三级,见表1。

对于I级、II级管,必须具有船舶检验部门的合格证书及制造厂的炉罐号。

III级管应具有制造厂的合格证书,如缺少证明时,应根据有关规定或订货要求补做试验,合格后方可使用。

四、管子的切割表1 管系等级1.Ⅰ级栏中的设计压力和设计温度两个参数,只要其中一个符合表中规定数值的,即为Ⅰ级管;Ⅱ级栏中的设计压力和设计温度两个参数,均达到表中规定数值的,即为Ⅱ级管。

2.除Ⅰ、Ⅱ级管外,其余的是Ⅲ级管。

3.表中其他介质是指空气、水、滑油或液压油等。

4.1 管子切割前,必须核对管子材料、规格是否符合图纸要求。

4.2 管子切割前,应对管材内外表面质量进行检查。

4.2.1无缝钢管和合金钢管,其内外表面不得有裂缝、折叠、分层、结疮、轧折、发纹等缺陷存在。

管系制作安装工艺(一)船用管子制作工艺本文件适用于各类船舶下列规格管子的加工:外径在500mm以下的无缝钢管和合金钢管、250mm以下的铜管和铜合金管(包括铜镍管)、6英寸以下的水煤气管及其它金属管。

本文件可供船舶管系施工设计时选用。

对于特殊要求的管子应按设计要求加工。

1、材料1.1 管子材料应符合我国造船规要求和有关国家标准的规定。

出口船舶用管材须符合该船舶入级相应的船级社要求。

1.2 各种管材,必须具有制造厂的炉罐号和合格证书,如缺少证明时,应根据有关规定或订货要求补做试验,合格后方可使用。

1.3管子加工前,必须核对管子材料是否符合图纸要求。

1.4管子加工前,应对管材外表面质量进行检查。

1.4.1无缝钢管和合金钢管,其外表面不得有裂缝、折叠、分层、结疮、轧折、发纹等缺陷存在。

如有上述缺陷应予清除,清除部位壁厚的减薄不得超过该材料标准允许的负偏差。

1.4.2 焊接钢管外表面不允许存在由于焊接引起的裂缝、咬口、飞溅、凹陷等缺陷。

1.4.3 有色金属管子,其表面应光滑清洁,不应有针孔、裂缝、气泡、分层、锈蚀等缺陷。

1.5碳素钢管、不锈钢管在订货时,应向制造厂提出退火处理要求。

1.6 法兰、套管、螺纹接头、异径接头、定型弯头等连接件,必须具有材质报告证件,方可使用。

2、管子弯曲加工2.1 弯管设备2.1.1 弯管机须经过设备管理部门检查验收,才能正式投入使用。

2.1.2 弯管模子、滑块或滑轮槽道和塞芯头部光洁和顺,切口处必须倒圆。

2.1.3 弯管模子和滑块的圆槽直径按表1。

表1 mm2.1.4 有芯弯管机、芯棒头部的外径和长度按表2。

表2 mm2.1.5 弯管机的工夹具/模具和附属设备应当定期检查和维修,以确保良好状态。

2.2 弯管技术要求2.2.1 管子的弯曲,一般采用冷弯的方法,在工厂缺少冷弯设备的情况下,允许采用热弯,但水煤气管不宜采用热弯,20号钢管不宜采用中频弯曲。

2.2.2 不锈钢管及合金钢管宜冷弯,如必须热弯时,不锈钢管加热应避免渗碳,而对淬硬倾向较大的合金钢管则不得浇水冷却。

2.2.3 管子弯曲半径,一般采用2.5~3倍管子外径,在管路布置比较紧凑的地方,允许小于2.5倍,但不得小于2倍,较小弯曲半径的管子,应采用定型弯头。

2.2.4 弯管操作者,应熟悉弯管设备的结构、性能及其操作程度和规则。

2.2.5 有芯弯管前,管子径与塞芯工作部分,应涂适量的润滑油。

2.2.6有芯弯管时,芯棒的端头圆柱截面位置应超过与其垂直的模具中心线,其超前值一般根据试验来决定,新安装和调试的弯管机可参照表3选取。

表 3注:表中D及d分别代表管子的外径和径。

2.2.7 采用塞砂弯管时,应选用河沙,但也允许用铁砂或石英砂、河沙、石英砂的直径一般约为2~4mm,铁砂直径约为1mm。

砂子颗粒应均匀、干燥、清洁,不允许有水分和油污及可燃物等。

填砂可用抖动或敲击的方法填实,敲击时只允许用木锤,砂子填实后,用干燥木塞住管口。

2.2.8 弯曲焊接钢管和水煤气管时,应尽量将焊缝安置在因弯曲而引起弯形的最小方位上,如图1所示。

在弯立体弯头时,亦应考虑焊缝的位置。

2.2.9 弯制铜管、铝管时,必须小心地清除管子外表面及机械设备与管子相接触部分所粘附的硬质杂物(如铁屑、砂土等)。

不允许在管子表面刻线,只许用铅笔或粉笔在管子表面划标记。

弯制时,应加少许润滑油以防止管材外表面拉伤。

2.2.10 管子热弯时,加热应缓慢均匀和热透,且应防止过热。

加热温度参照表4。

表42.2.11 采用冷弯进行弯曲的铜和铜合金管,在弯曲后应进行退火处理,退火温度为500~700°C。

2.2.12 合金钢管和外径大于120mm碳素钢蒸气管,经弯曲后,应进行退火处理,碳素钢管加热至600~650°C,保持时间应为25mm 壁厚(或不足25mm 者)至少1小时,然后在平静空气中缓慢冷却,合金钢管的热处理根据成分决定。

2.2.13 管子热弯后,应清除表面的氧化皮.2.3 检验2.3.1 管子弯曲成型后,应根据CSQS1998《中国造船质量标准》进行检查。

2.3.2 椭圆度和收缩率的测量,采用外卡钳或游标卡尺,2.3.3 管子减薄量,允许采用超声波测厚仪进行测量。

2.3.4 检查合格后,应在管子上标以验收印记。

3、管子预制3.1 管子的切割与开孔3.1.1 有色金属管、水煤气管和外径不超过32mm的钢管,应用机械方法切割和开孔;对外径超过32mm钢管允许使用气割开孔;合金钢管切割和开孔的方法应根据材料成分决定。

3.1.2 管子上开孔和切割后,切口必须修整光顺,氧气渣和毛剌必须全部清除干净。

3.1.3 管子切割后,管端面和管子外表面的垂直度公差Δ,应符合表5所规定的要求。

表 5 mm3.2 钢管焊接支管3.2.1钢管焊接支管型式一般如图2中a、b、c、d四种。

图 23.2.2 角尺支管和Y型支管应尽量少用。

3.2.3 支管宜设在总管法兰近端,以便清除焊渣和毛剌。

3.2.4 支管不允许插入总管中,马鞍口应与总管很好吻合,其焊接尺寸要求见图2 的Ⅰ、Ⅱ、Ⅲ详图,当采用单面焊时L=0-1mm,双面焊L=1.5-2mm。

当支管壁厚小于6mm时,不用开坡口。

3.2.5 总管上支管孔应同轴,其不同轴度不得大于±1mm。

3.2.6 支管高度在确保法兰连接螺丝安装方便下尽量缩短。

3.3 铜管焊接支管3.3.1 铜管焊接支管型式一般如图3中A、B两种。

3.3.2 当总管径大于支管径时采用图3中A型,当总管径等于支管径时采用图3中B型。

3.3.3 A型支管插入端不得超过领口最底点。

3.3.4 B型支管与总管交接处应相贯。

3.3.5 铜管支管也可以采用三通接头。

3.4 法兰连接3.4.1 钢管法兰连接型式和适用围按表6。

注:(1)“不限”系指在造船规所允许各系统管路使用的最高压力或最高温度围。

(2)B型法兰应用于蒸汽系统当压力大于1.6Mpa或温度大于300°C时,管子外径不得大于150mm。

dsd3.4.3 装焊法兰时,法兰壁与管子外表面之间的最大间隙在任何一点均不应超过2mm,径向相对两点的间隙总和不得超过3mm。

3.4.4 凡安装支管和弯头等配件的管子,宜将支管和弯头等配件焊完后,再装焊法兰,以防止焊接变形。

3.5 螺纹接头连接3.5.1 符合于国家标准或部标准的螺纹接头,可用于各种管子的连接,但应根据管路介质压力去选用各种型式的螺纹接头。

3.6 钢管的套管连接3.6.1 套管连接的结构形式和技术要求见表8。

3.6.2 套管连接不得用于有可能发生疲劳、严重腐蚀或裂缝腐蚀之处,套管材料应与管路材料相同。

3.6.3 垂直位置的套管,如用于淡水、海水系统,应将下管端外套管孔部位进行封底焊接,如是用于水平方向则可省略。

3.7铜管的对接3.7.1 管子对接可采用直接对焊、坡口对焊、衬圈对焊以及封底对焊等形式。

各型式的枝术要求见表9。

3.7.2 异径管子的连接3.7.2.1 异径接头焊接有三种形式如图5,其接头的技术要求参照表9。

a.同心型b.异心型c.锥形图 53.7.2.2 异径法兰连接:形式如图6所示。

应严格控制工作介质流向,只许由小口径流向大口径。

图 63.7.3 管子与定型弯头连接的技术要求参照表9。

3.8 铜管的对接铜管的对接有直接对接,扩管搭接,套管搭接等形式,其结构形式和适应围见表10。

表 103.9 通舱管件3.9.1 当管子通过船舶各种水密、油密的隔舱、甲板,或船体加强梁结构时,应按表1.1各种型式通舱管件选用:表1.1注:A、B型通舱管件,仅适用于钢管。

C、D、B型舱管件可用于钢管和铜管。

3.9.2 通舱管件壁厚应大于或等于连接管子壁厚的1.25倍。

3.9.3 各通舱件的焊缝均要大于或等于管壁厚度。

3.10 虾壳式焊接弯管(斜接焊弯管)船舶管路不能采用机械冷弯及定型弯头时,可采用虾壳式焊接弯管,这种弯管一般适用于船舶的主副机大口径排气管,锅炉烟道及其他低压力管路等,其材料可用船用钢板或无缝钢管,其结构型式如图83.11 尺寸公差3.11.1 管子预制尺寸公差标准按表1.2。

表1.23.11.2 管子弯曲后,未装法兰前,须在平台上按表12第2、3、4项的角度公差进行检验,超出公差围者须进行校正。

3.11.3 法兰、支管装配完毕,未烧焊前,按表12第1—6项的长度公差检验。

4、管子焊接4.1 焊接材料4.1.1 焊条、焊丝和焊剂应符合有关标准的规定或经验部门认可,所有材料应具有制造厂的产品合格证。

4.1.2 焊条必须存放干燥、通风良好的库房,库房温度最好为10-35℃,相对湿度小于50%,严防焊条受潮变质,焊条在使用前,需根据其成分,进行不同温度的烘干。

4.1.3 焊丝和焊剂应存放于干燥通风的室,严防焊丝生锈和焊剂受潮。

焊丝在使用前盘入焊丝盘时应清除螺丝上的油污,焊剂在使用前亦要进行烘干。

4.1.4 氧气、二氧化碳气瓶的灌气,应严格执行充灌技术规程,防止将空气、水分等杂质带入瓶。

4.2 焊前准备4.2.1焊接部位要清洁干净,不能有油漆、油、锈、氧化皮或其他对焊接质量有害的附着物。

4.2.2 点焊定位的焊渣和叠焊前的焊渣都要清除干净。

4.2.3 根据管系的工作温度、压力和所载运的介质,选用焊缝型式、焊接方式和焊接材料。

所选用焊接材料的强度应不低于母材强度的下限,工作压力高于3.0 MPa的空气系统及过热蒸汽系统等管子与法兰的焊接,必须采用低氢型焊条。

4.2.4各厂按有关《焊工考试规则》,对焊工进行考试,合格者方可进行施焊。

4.2.5 在低温环境中焊接要求:4.2.5.1 一般碳素钢管焊接(含碳量0.23%以下)其环境温度不能低于-20℃。

4.2.5.2 合金钢管在低温区焊接时,应将工件进行预热,其预热温度和相应材料钢板预热温度相同。

4.2.5.3 管件应尽可能在车间焊接,避免受到雨、雪或强风的影响。

4.3 焊接技术要求4.3.1 钢管的对接接头、支管和法兰连接的接头应使用手工焊或埋弧半自动焊以及经验船部门认可的其他焊接方法。

氧-乙炔气体焊,限于管子半径不超过100mm或壁厚不超过9.5mm的钢管对接接头。

4.3.2 管子与法兰的连接应采用双面焊,焊缝尺寸应符合表6中的规定,DN≤25mm的管子经验船部门同意,允许单面焊,但焊后管端应进行扩管,使管壁紧靠法兰孔。

4.3.3 DN≥100mm的直三通和斜三通支管应采用双面焊。

焊缝尺寸应符合图2中的规定。

对于不采用双面焊的其他支管经验船部门同意,允许采用单面焊,但必须保证焊缝质量。

4.3.4 管子的套管连接和对接的焊缝尺寸应符合表8和表9中的规定。

4.3.5滑油、燃油、液压系统及对清洁要求较高的系统的管子焊接和支管焊接时,如单面焊应采用氩弧焊作为封底焊(单面焊接双面成形);如双面焊则圈焊缝须磨光。