盒盖模具设计

- 格式:doc

- 大小:1009.00 KB

- 文档页数:15

盒盖塑料模具设计绪论模具是现代工业生产的基础工艺装备,在国民经济中占重要地位。

在电子、汽车、电机、电器、仪表、家电和通讯等产品中,60%~80%的零件都要依靠模具成型。

用模具生产制件所表现出来的高精度、高复杂程度、高一致性、高生产率和低消耗.是其它加工方法所不能比拟的。

模具又是“效益放大器”,用模具生产的最终产品的价值,往往是模具自身价值的几十倍、上百倍。

模具生产技术水平的高低,已成为衡量一个国家产品制造水平高低的重要标志,在很大程度上决定着产品的质量、效益和新产品的开发能力。

模具工业是国民经济的基础产业,模具工业的发展标志着一个国家上业水平及产品的开发能力,汽车工业中新车型的开发与批量生产,家电工业及日用品工业的产品开发等都与模具行业的发展息息相关,模具技术的应用为我国模具工业的发展起到了重要的推动作用。

模具技术已成为技术发展中最具活力、创造效益最高的应用领域。

同时,模具工业也普及、应用最成熟的行业之一。

模具不是批量生产的产品。

它具有单件生产和对特定用户的依赖特性。

就模具行业来说,引进国外先进技术,不能采用通常的引进产品许可证和技术转让等方式,而主要是引进已经商品化了的CAD/ CAM /CAE软件和精密加工设备等。

新兴的模具CAD技术很大程度上实现了企业的愿望。

近年来,CAD技术的应用越来越普遍和深入, 大大缩短了模具设计周期, 提高了制模质量和复杂模具的制造能力。

塑料注射成型工艺的最大特点是复制,能够复制出所需要的直接或者间接使用的制品,是一种适宜大批量生产的工艺。

模具是塑料成型加工的一种重要的工艺装备,模具生产的最终产品的价值往往是模具自身价值的几十倍、上百倍。

特别是在塑料产品的生产过程中,塑料模具的应用及其广泛,在各类模具中的地位也越来越突出,成为各类模具设计、制造与研究中最具有代表意义的模具之一。

而注塑模具已经成为制造塑料制造品的主要手段之一,且发展成为最有前景的模具之一。

注射成型是当今市场上最常用、最具前景的塑料成型方法之一,因此注塑模具作为塑料模的一种,就具有很大的发展前景。

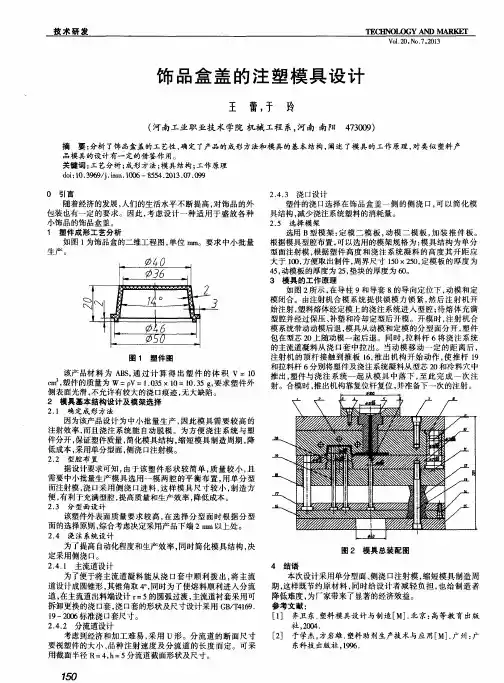

盒盖注塑模设计学生:汪金海学号:13530026专业:机械设计制造及其自动化班级:一班盒盖塑件图技术要求:1. 塑件材料PE2. 未标注公差尺寸按SJ1372-78.8级。

3.大批量生产。

摘要本文是关于盒盖注塑模具的设计,在正确分析塑件工艺特点和PE材料的性能的后,采用了点浇口进行浇注。

详细介绍了对凸模,凹模,浇注系统,脱模机构,选择标准零件,设计非标件的设计过程。

涉及模具结构、强度、寿命计算及熔融塑料在模具中流动预测等复杂的工程运算问题;运用CAD、辅助工程UG等不同的软件分别对模具的设计、制造和产品质量进行分析。

综合运用了专业基础、专业课知识设计,其核心知识是塑料成型模具、材料成型技术基础、机械设计、塑料成型工艺、模具CAD\CAM、Moldflow 等。

关键词:点浇口;盒盖注塑模设计;塑料成型模具第一章塑料制件的工艺性分析1.1塑件原材料的分析塑件盒盖采用HDPE材料,HDPE是一种由乙烯共聚生成的热塑性聚烯。

高密度聚乙烯,英文名称为“High Density Polyethylene”,简称为“HDPE”。

HDPE是一种结晶度高、非极性的热塑性树脂。

该聚合物不吸湿并具有好的防水蒸汽性,可用于包装用途。

HDPE具有很好的电性能,特别是绝缘介电强度高,使其很适用于电线电缆。

中到高分子量等级具有极好的抗冲击性,其性能见表2-1。

表2-1 HDPE性能表HDPE是结晶料,吸湿小,不须充分干燥,流动性极好流动性对压力敏感,成型时宜用高压注射,料温均匀,填充速度快,保压充分.不宜用直接浇口,以防收缩不均,内应力增大.注意选择浇口位置,防止产生缩孔和变形。

常用的浇口有直浇口,点浇口,潜伏浇口,侧浇口等,其中点浇口前后两端存在较大的压力差,可较大程度地增大塑料熔体的剪切速率并产生较大的剪切热,从而导到长熔体的表观粘度下降,流动性增加,有利于型腔的充填,因而对于薄壁件PE等表观粘度随剪切速率变化敏感的塑料有利。

落料拉深复合模具设计摘要本次毕业设计的内容是用模具生产消音器端盖的坯件,并且制定出相关的工艺路线,设计出生产所用模具。

工艺路线主要包括落料、拉深两道工序,设计为落料拉深复合模具。

冲压工艺的选择是在查阅了相关资料和对产品外形成尺寸进行了仔细分析的基础上制定出来的;冲压模具的设计综合考虑了经济性、零件的冲压工艺性和复杂程度等诸多因素;产品毛坯的展开尺寸计算是在方便计算又不影响零件成型的前提下转化为熟悉的模型进行的。

模具的主要部分零件给出了相应的尺寸计算,同时给出了详细的零件结构设计,并附有相应的零件图,最后根据零件结构设计和生产零件的要求生成了总装配图。

关键词:落料拉深复合模AbstractThe content of this graduation design is to use the mold production muffler cover parts, and the related process route, design the mold for production.Process route two process including blanking, deep drawing, design for deep drawing compound blanking die.Stamping process selection is developed after consulting relevant data and forming dimensions of the product is based on a careful analysis of the; stamping mold design considering the economy, parts of the stamping process and the complexity of factors; the semi-finished product expansion size computation is also does not affect the forming parts the conversion for the familiar model in convenient.It gives the main parts of the die corresponding size calculation, and gives the structure design of parts in detail, together with the corresponding parts diagram, according to the structure design of parts and production parts requirements generation of the assembly drawing.Keywords: blanking deep drawing composite mold目录序言 (3)一、模具工艺分析及工艺方案的确定 (6)1.1. 冲压成形工艺分析 (6)1.2 .冲压工艺方案的制定及模具结构类型 (7)二、模具主要工艺设计参数计算 (7)2.1毛坯尺寸和主要参数的计算 (7)三、模具主要工作部分尺寸计算 (14)3.1模具主要工作部分的设计 (14)3.2 模架的选用 (21)3.3其他零部件的说明 (22)四、模具其他尺寸设计 (25)4.1确定排样裁板方式及材料利用率 (25)4.2确定冲模类型及结构形式 (27)4.3工序压力、压力中心的计算和压力机的选择 (27)五、压力机的校核 (30)5.1闭合高度的校核 (30)5.2 工作台面尺寸的校核 (31)5.3滑块行程的校核 (31)六、模具的装配和试模 (31)6.1冲裁间隙的调整 (31)6.2模架的装配 (31)6.3 模具总装 (32)6.4模具的总装配图 (32)6.5模具的调试 (33)七、设计总结 (34)致谢 (35)参考文献 (36)序言模具是机械制造中技术先进、影响深远的重要工艺装备,它具有生产效率高、材料利用率高、制件质量优良、工艺适应性好等优点,被广泛应用于汽车、机械、航天、航空、轻工、电子、电器等行业,更是汽车制造的四大工艺之一。

摘要本课题主要是针对塑料盖的模具设计,通过对塑件进行工艺的分析和比较,最终设计出一副注塑模。

该课题从产品结构工艺性,具体模具结构出发,对模具的浇注系统、模具成型部分的结构、顶出系统、冷却系统、注塑机的选择及有关参数的校核都有详细的设计,同时并简单的编制了模具的加工工艺。

通过整个设计过程表明该模具能够达到此塑件所要求的加工工艺。

根据题目设计的主要任务是塑料盖注塑模具的设计。

也就是设计一副注塑模具来生产盒盖塑件产品,以实现自动化提高产量。

关键词:塑料盖;注塑模;模具结构;浇注系统;注塑机ABSTRACTThis topic mainly aimed at the mold design of plastic lid. Through the analysis and comparison of the plastic product , the plastic injection mold was designed. This topic came from the technology capability of product, the structure of the mold embarks, the gating system, the injection molding system and the related parameter examination, the mold took shape the partial structures, the against system, the cooling system ,the injection molding machine all had the detailed design, at the same time , the processing craft of the mold were simply established. Through the entire process of the design indicated this mold can achieve the processing craft which the plastic lid requested.Key words:plastic lid;plastic injection mold;the structure of the mold embarks;gating systerm; injection molding machine目录前言 (1)1 塑件成型的工艺性分析 (4)1.1塑件的分析 (4)1.2 PP的性能分析 (4)1.3聚丙烯的成型工艺 (4)2 注射机的型号和规格选择及校核 (6)2.1 注射机的选用 (6)2.2 注射压力的校核 (7)2.3 锁模力的校核 (7)3 分型面的选择 (8)3.1 分型面的形式 (8)3.2 分型面的选择原则 (8)3.3 水平分型面的选择 (8)4 型腔数目的决定及排布 (9)4.1 型腔数目的确定: (9)4.2 多型腔的排列: (9)4.3 模具结构的初步确定 (9)5 浇注系统的设计 (10)5.1主流道设计: (10)5.2分流道的设计 (11)5.3浇口的设计: (13)5.4 校核主流道的剪切速率 (13)5.5冷料穴的设计 (13)6 成型零件的工作尺寸计算 (14)6.1 凹模的结构形式 (14)6.2 凸模的结构设计 (14)6.3 成型零件的工作尺寸计算 (15)6.3.1 凹模径向尺寸计算 (15)6.3.2 凹模深度尺寸的计算 (16)6.3.3 型芯径向尺寸计算 (16)6.3.4 型芯高度尺寸的计算 (17)6.3.5型腔的壁厚和底板厚度的计算 (17)7 模架的确定 (18)7.1各模板尺寸的确定 (18)8 导柱导向机构的设计 (19)9 脱模推出机构的设计 (20)9.1 脱模力的计算 (20)9.2 推出方式的确定 (20)9.3 脱模机构的设计原则 (20)10 温度调节系统的设计 (21)10.1 冷却系统设计 (21)10.2 冷却时间的确定 (21)10.3 冷却系统设计原则 (21)10.4 冷却系统的计算 (22)11模具安装 (23)设计总结 (24)参考文献 (25)致谢 (26)前言模具被称为工业产品之母。

手机后盖板模具的设计原理手机后盖板模具的设计原理是基于模具制造工艺和手机后盖板的形状、材料等因素综合考虑的。

下面将详细介绍手机后盖板模具设计的原理及步骤。

首先,在进行手机后盖板模具设计之前,需要充分了解手机后盖板的形状和尺寸要求。

通常情况下,手机后盖板是由塑料制成的,因此需要考虑塑料材料的特性,如收缩率、可加工性等。

同时,根据手机后盖板的设计要求,确定模具的材料及结构。

其次,进行模具的结构设计。

模具的结构设计是非常重要的一步,直接影响模具的性能和使用寿命。

一般而言,手机后盖板模具的结构设计应当考虑以下几个方面:1. 模具的尺寸和重量:要根据手机后盖板的尺寸和形状确定模具的尺寸,同时要考虑到模具的重量,以便于操作和安装。

2. 开合方式:手机后盖板模具可以采用倒切或侧开的方式进行开合,具体选择取决于手机后盖板的形状和工艺要求。

3. 塑料注射系统:塑料注射系统是模具的核心部分,它包括进料系统、射料系统和冷却系统。

要根据手机后盖板的形状和材料特性确定注射系统的设计,保证塑料能够均匀流动并填充整个模具腔体。

4. 排气系统:为了防止在射出过程中产生气泡或缺陷,手机后盖板模具需要设置排气系统,确保模具内部的气体能够顺利排出。

5. 冷却系统:手机后盖板模具在注射过程中会产生大量的热量,因此需要设置冷却系统,以便快速散热,并保证模具的温度稳定。

最后,进行模具零件的设计和制造。

根据模具的结构设计,制作出相应的模具零件,如模具腔体、模具芯块、模具座等。

模具零件的制造通常采用数控机床进行加工,确保零件的精度和质量。

总结起来,手机后盖板模具的设计原理主要包括了了解手机后盖板的形状和材料特性,进行模具的结构设计,确定模具的材料和结构,并进行模具零件的制造。

这些设计原理和步骤的合理运用,可以保证手机后盖板模具的性能和使用寿命,同时满足手机后盖板的生产要求。

汽车覆盖件模具设计CAM标准概述汽车覆盖件模具设计CAM标准概述随着汽车工业的发展,汽车的外部覆盖件设计变得越来越重要。

在汽车制造过程中,模具设计是非常关键的一个环节。

模具设计的好坏直接影响到汽车覆盖件的造型和质量,因此,模具设计中CAM标准的运用显得尤为重要。

本文将从汽车覆盖件模具的设计、CAM标准的概述以及CAM标准的应用三个方面进行探讨。

一、汽车覆盖件模具设计汽车覆盖件包括车身外壳、车门、行李箱盖、引擎盖等,是汽车的外观装饰和保护的重要部分。

汽车覆盖件的模具设计是指按照汽车覆盖件的形状、大小、结构和工艺等要求,设计出适合生产汽车覆盖件的模具。

汽车覆盖件模具设计需要考虑多方面因素,例如,模具的结构、材质、工艺和加工要求等。

在模具结构设计方面,需要根据汽车覆盖件的形状和大小,设计出合适的模具结构,使汽车覆盖件可以完美地成型。

在材质方面,需要选择硬度高、耐磨损、耐腐蚀性强的材料,例如铝合金和钢等。

在工艺方面,需要进行精细化的加工和组装,确保模具的准确度和稳定性。

二、CAM标准概述CAM是计算机辅助制造的缩写,是指利用计算机对物体进行数学建模和计算,以实现产品设计、加工和生产等工作。

CAM系统主要用于数控机床、加工中心、车床等加工设备的控制。

CAM标准是指针对不同的工况和加工要求,制定的一套标准化加工程序和加工策略,可用于各种类型的加工设备。

它对CAM系统的精度、速度、效率等方面有了明确的要求,对加工精度的控制也更加规范,从而提高了生产效率和质量。

三、CAM标准的应用在汽车覆盖件模具设计中,CAM标准的应用可以提高模具设计的效率和精度,降低模具制作的成本。

CAM标准可以对模具设计进行规范化和标准化,使模具设计更为专业和系统化。

CAM标准可以通过自动化加工实现模具的快速制造和精确加工。

现在的CAM系统具有自动检测和修复功能,可以对设计图进行自动化修复和优化,提高了加工效率和准确度,缩短生产周期。

另外,CAM标准还可以根据不同类型的加工要求,针对性地制定加工策略,减少加工的浪费,降低制作成本。

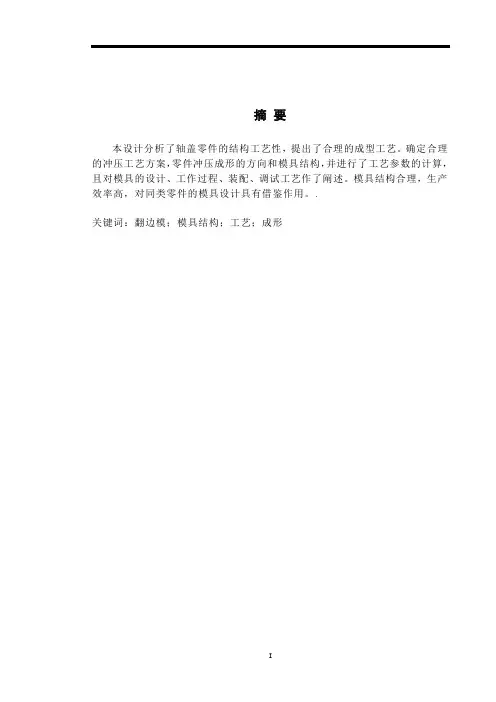

本科毕业设计(论文)题目:盒盖连体零件注塑模具设计系别:机电信息系专业:机械设计制造及自动化班级:学生:学号:指导老师:2013年5月盒盖连体零件注塑模具设计摘要从分析塑料零件注射模具设计的全过程,并从其加工工艺性出发,选取了较为合理的设计方案,经工艺计算并初步确定模具结构方案,最后进行模具各个部分零件的设计。

由于本产品结构比较复杂,模具结构及制造工艺相对较为复杂,生产批量为大批量,精度为IT14,则成本会比较高。

且模具采用的是一模两腔的设计,所以增加了结构的复杂性,通过对抽芯机构的计算和设计,同时把握模具相关运动部件的设计,其中包括定位零件和成型零件尺寸的计算和校核。

该模具采用了一次分型,使制件的主流道凝料和分流道凝料从模具的成型板中脱出,最后利用推杆推出作用,使制件脱离型芯,达到制件的生产。

同时,本模具的亮点和难点在于有两个带角度的内侧抽芯和其型芯型腔的加工复杂性上,但通过比较合理的斜顶装置可以很完善的达到内抽的效果,并且该机构制造相对简单,可降低模具成本。

在一些零件的选用上也是尽量选取标准件以降低模具造价,型芯和型腔都采用镶拼式的结构,同时运用直通式冷却水道,降低加工难度和成本。

最后分析模具装配和型腔的加工工艺性。

关键词:注塑模;分型面;抽芯The Plastic Mold Design of Box CoverAbstractFrom the analysis of the whole process of the design of plastic pates injection mold, and departure from its processing technology, select a more reasonable design, the process calculation and initially identified the mold structure of the program, the final design of some parts of the mold. Due to the product structure is more complex, the mold structure and manufacturing process is relatively complex, production volume in bulk, the accuracy of IT10, the cost will be higher. The die is used to design a mold two cavity, so increases the complexity of the structure, calculation and design of the core-pulling mechanism, and grasp the mold moving parts design, including the calculation of the size of positioning parts and molded parts and checked. Spure slug and shunt used in the mold of the type, so that the parts of the slug of the mold forming board last putter introduced the roleof the parts off the core, to achieve the production of parts. At the same time, the highlight and difficulty of this mold is processing complexity two angled inside core-pulling and its core cavity, but more reasonable lifter device can be improved to achieve the pumping effect, and the organization to produce relatively simple, can reduce the cost of the mold. Also try to select in some parts of the slection of standard parts to reduce tooling cost, core and cavity mosaic structure, while the use of straight-through cooling water, reducing the processing difficulty and cost. Finally, analysis and processing of the mold assembly and cavity.Keywords: Plastic injection molding;once;medial to the core-pulling主要符号表k安全系数E材料弹性模量S max塑料的最大收缩率q熔融塑料在模腔内的压力S min塑料的最小收缩率V塑塑件体积P0注射压力V注注射机理论注射量P公公称注射压力F锁锁模力Δs 塑件公差δs塑件收缩引起的塑件尺寸误差T注射机的额定锁模力L S 塑件尺寸L凹型腔尺寸L凸型芯尺寸H塑塑件內形深度基本尺寸S 注射机最大行程d 塑件外径基本尺寸H 模具闭合尺寸D 塑件內形基本尺寸H min模具最小尺寸h凸模/型芯高度尺寸H max模具最大尺寸δ模具制造公差α倾斜角A塑件包紧型芯的侧面积p单位面积塑件对型芯的正力F 塑件的投影面积n 个数P 型腔压力 f 摩擦系数φ长度系数Q 总脱模力目录摘要 ........................................................................................................................... I Abstract........................................................................................................................ II 1 前言 . (1)1.1我国塑料模具的发展现状 (1)1.2塑料模具的发展趋势 (2)1.3中国塑料模具行业存在的问题 (3)1.4发展展望 (4)2 塑料ABS分析 (6)2.1基本特性 (6)2.2成型特性 (6)2.3综合性能 (6)2.4ABS的注射工艺参数 (7)3 塑料模的总体设计 (8)3.1塑件的形状尺寸 (8)3.2型腔数目的决定及排布 (8)3.3注射机的选择 (9)3.4分型面确定 (9)3.5模架的选择 (10)3.5.1型腔壁厚的计算 (10)3.5.2凹模型腔底部高度 (11)3.5.3模架的选择 (11)4 成型尺寸及浇注系统设计 (12)4.1型腔的内径计算 (12)4.2型腔的深度尺寸计算 (12)4.3型芯的外径计算 (12)4.4型芯的高度计算 (13)4.5浇注系统的初步计算 (13)5 导柱导向机构的设计 (15)5.1导柱导向机构的作用 (15)5.2导柱导套的选择 (15)6 脱出机构设计 (16)6.1推出机构的组成 (16)6.2设计原则 (16)6.3脱模力的计算 (16)6.4推板脱出机构计算 (17)6.5脱模机构设计 (18)6.5.1简单脱模 (18)6.5.2侧向抽芯机构设计 (19)7 排气温控系统设计 (22)7.1温控系统设计 (22)7.2注射模冷却系统设计原则 (22)7.3冷却系统的结构设计 (23)7.4 冷却水孔直径计算 (23)7.5求冷却水在水孔里的流速 (24)8 注射机与模具型腔型芯强度校核 (25)8.1注射机的校核 (25)8.2型腔型芯的强度校核 (25)9 模具的装配、试模与维修 (26)9.1模具的装配 (26)9.2模具装配的主要内容 (26)9.2.1型芯装配 (26)9.2.2型腔的装配加工 (26)9.2.3导柱、导套的装配 (26)9.2.4顶杆装配加工 (26)9.2.5浇口套的装配加工 (26)9.3装配顺序 (27)9.4试模 (27)9.5模具的维修 (27)10 模具装配图 (28)11 模具可行性分析 (29)11.1本模具的特点 (29)11.2市场效益及经济效益分析 (29)参考文献 (30)总结 (31)致谢 (32)毕业设计(论文)知识产权声明 ............................................. 错误!未定义书签。

摘要本设计分析了轴盖零件的结构工艺性,提出了合理的成型工艺。

确定合理的冲压工艺方案,零件冲压成形的方向和模具结构,并进行了工艺参数的计算,且对模具的设计、工作过程、装配、调试工艺作了阐述。

模具结构合理,生产效率高,对同类零件的模具设计具有借鉴作用。

.关键词:翻边模;模具结构;工艺;成形the design and manufacture of the shaftcup gang diesAbstract:This design has analyzed the journal lid components structure technology capability, proposed the reasonable formation craft.The determination reasonable ramming craft plan, the components ramming forming direction and the mold structure, and have carried on the craft parameter computation, also to the mold design, the work process, the assembly, the debugging craft has made the elaboration.The actual production proof, the mold structure is reasonable, the production efficiency is high, has the model function to the simila r components mold design…Keywords:flangingdie; mold structure; technological process; shaping目录摘要 (I)ABSTRACT: (II)前言 (V)1.冲压件的工艺分析 ...................................................................... - 1 -2.工艺方案的确定.......................................................................... - 2 -3.工艺参数的计算.......................................................................... - 3 -3.1毛坯的尺寸计算 .. (3)3.1.1毛坯翻边预制孔的直径 (3)3.1.2毛坯的直径 ...................................................................... - 3 -3.2排样及材料利用率的计算.. (4)3.3各部分工艺力的计算 (5)3.3.1冲孔力计算 ...................................................................... - 5 -3.3.2落料力的计算 .................................................................. - 5 -3.3.3翻边力的计算 .................................................................. - 6 -3.3.4推件力的计算 .................................................................. - 6 -3.3.5卸料力计算 ...................................................................... - 7 -3.4计算压力中心 (7)3.5主要工作部分尺寸计算 (7)3.5.1冲孔刃口尺寸计算........................................................... - 7 -3.5.2落料刃口尺寸的计算....................................................... - 9 -3.5.3翻边的工作部分尺寸计算 ............................................... - 9 -4.冲压设备的选择........................................................................ - 11 -5.模具总体结构的设计 ................................................................ - 12 -5.1绘制模具总体结构草图.. (12)5.2模具结构的设计,确定结构件的形式 (13)5.2.1卸料零件计算 ................................................................ - 13 -5.2.2定位零件的确定............................................................. - 14 -5.2.3卸料装置的确定............................................................. - 15 -5.2.4推件装置的设计............................................................. - 15 -5.2.5顶杆的确定 .................................................................... - 15 -5.2.6模柄的确定 .................................................................... - 15 -5.2.7固定板的设计 ................................................................ - 16 -5.2.8垫板的设计与标准......................................................... - 16 -5.3模架的选择 (16)6.模具的动作过程........................................................................ - 17 -7.模具主要零件结构设计的分析................................................. - 18 -7.1冲孔凸模设计.. (18)7.2落料凹模的设计 (19)7.3凸凹模的设计 (19)7.4翻边成型模的设计 (20)8.模具图样设计............................................................................ - 21 -9.模具装配与调试....................................................................... - 23 -9.1对于导柱复合模装配,应以凸凹模作为装配基准件. (23)9.2模具装配过程见下页表 (23)10结论 ......................................................................................... - 25 -参考文献 ................................................................................ - 26 -致谢............................................................................................. - 27 -前言在冲压生产中,常常将几个单工序冲压过程集中在一副模具中完成,这种在压力机的一次工作行程中,在一副模具的同一工位同时完成两种或两种以上基本工序的模具就称为复合模具。

带头盒盖注塑模具设计说明目录一、塑料件成型工艺分析二。

浇注系统的设计三。

模制零件的设计四。

模具底座的确定排气槽的设计不及物动词脱模及推出机构的设计七。

温度控制系统的设计八。

导柱和导套的设计九。

参考文献1.塑料零件成型工艺分析1.1成型材料的性能分析该塑件材料为聚丙烯(PP),密度为390.0cmg。

聚丙烯(PP)是一.0/91~般塑料中密度最低的,是一种乳白色的高结晶聚合物,无毒无味。

机械性能好,刚性好,耐磨,硬度高;耐热性好,耐寒性差;不吸水,化学稳定性好,但不耐阳光,热稳定性差;易燃,燃烧时有油的味道;良好的电绝缘性和耐压性;透明膜,对空气和水蒸气的透气性差;对成膜、丝等产品较好,但染色、印花、附着力较差。

聚丙烯具有良好的工艺性,可以注塑成型。

1.2塑料零件的结构可制造性分析塑料部分是带引线的盒盖,如图1.1所示。

塑料零件的壁厚是薄壁塑料零件。

图中给出的塑料件尺寸比较小,图中给出的尺寸完整正确。

经过分析,该塑件结构具有良好的工艺性。

1.3分型面位置的确定根据塑件的结构形式,分型面选择在带引线的盒盖底面,如图所示。

盒盖分型面位置1.4.确定型腔的数量和排列。

1)空腔数的确定这个塑件的进度要求不高,所以可以是一模多腔的形式。

考虑到模具的制造成本,初步确定为一模两腔。

2)空腔排列的确定因为使用的材料是聚丙烯,材料硬度不高,所以可以采用强制脱模的方式,这也是注塑厂成型这类方盖的常用方法。

所以本次设计采用推件板引入的强制脱模方式,型腔单排直排布置。

如图所示:4.模具结构的确定从以上分析可以看出,该模具拟采用一模两腔,单排直排,推出板,平衡流道,点浇口,模具为双分型面顺序脱模结构,因此基本可以确定模具结构为带推出板的A型单分型面注射模。

5.注塑机型号的确定1)喷射量的计算图纸上给出的塑料零件的尺寸可以计算如下:塑料零件的体积:3981.14517mm V =取PP 的密度为0.90g/cm 3,所以塑件的质量为:g V m 67.1390.0014518.0=⨯=*=ρ流道凝料的质量m 2还是个未知数,可按塑件质量的0.6倍来估算,从上述分析中确定为一模两腔,所以注射量为g nm m 81.41067.1326.16.11=⨯⨯==2)塑件和流道凝料在分型面上的投影面积与所需要锁模力的计算流道凝料(包括浇口)在分型面上的投影面积A 2,在模具设计前是个未知值,根据多型腔模的统计分析,A 2是每个塑件在分型面上的投影面积A 1的0.2倍~0.5倍,因此可用0.35nA 来进行估算,所以211218875.895435.0mm nA nA A nA A =+=+=式中 2221625.3316)262(4mm d A ===ππKN Ap F m 87.223102510336.841266=⨯⨯⨯==-型3)选择注射机根据每一生产周期的注射量和锁模力的计算值,可选用SZ-60/450卧式型注射机。

课程设计任务书5.4

课程名称塑料成型工艺与模具设计课程代码103108P1设计题目盒盖塑件模具设计

设计时间2020年6月15日——2020年7月3日

院(系)材料学院专业材料成型及控制

工程

班级

一、课程设计任务(条件)、具体技术参数(指标)

材料:PE,中等精度,大批量生产

二、对课程设计成果的要求(包括课程设计说明书、图纸、图表、实物等软硬件要求)完成一套中等复杂塑料件的成型设计,包括塑件材料及成型工艺分析、成型参数设计、模具结构设计计算和注射机选用。

具体要求如下:

1、分析塑件材料成型性能及塑件结构特点,指导工艺及模具设计,要求性能、结构分析准确;

2、设计注射工艺过程及参数,要求工艺可行,成型参数合理;

3、设计计算模具结构,要求计算正确,结构合理;

4、选用成型设备型号及参数,要求设备选择合理,模具安装等参数校核正确;

5、绘制塑料模总装配图(1号图纸)及工作零件图(3~4号图纸),完成1 张装配图和2-3张主要零部件图,要求图面整洁、标注齐全、图样及标注符合国家标准;

6、制定成型零件及非标零件加工工艺,要求加工工艺规程和模具装配工艺符合生产实际,技术经济性好;

7、撰写设计说明书(页数为15 页),并装订成册,要求内容完整、文字通顺、条理清楚;

8、设计三维模具模型(选作);

9、设计成果要求:任务书1份、图纸1套、说明书1份,三维模型1份,电子存档;

10、其他要求:设计态度端正;能够查阅相关资料进行自主设计,充分发挥主观能动性和创造性。

新最大尺寸Φ123,浇口形式为点浇口,模腔数为2,推出方式为推杆+推管推出,底部两孔间距为100。

毕业设计(论文)开题报告题目:电池盒盖塑料模具的数字化设计与制造院(系)工业中心专业机械设计制造及其自动化班级106001姓名学号导师2014年3月3日开题报告填写要求1.开题报告作为毕业设计(论文)答辩委员会对学生答辩资格审查的依据材料之一。

此报告应在指导教师指导下,由学生在毕业设计(论文)工作前期内完成。

2.开题报告内容必须按教务处统一设计的电子文档标准格式(可从教务处网页上下载)填写并打印(禁止打印在其它纸上后剪贴),完成后应及时交给指导教师审阅。

3.开题报告字数应在1500字以上,参考文献应不少于15篇(不包括辞典、手册,其中外文文献至少3篇),文中引用参考文献处应标出文献序号,“参考文献”应按附件中《参考文献“注释格式”》的要求书写.4.年、月、日的日期一律用阿拉伯数字书写,例:“2005年11月26日”。

本课题研究的重点和难点:(1)运用Pro/E对某一具体制件进行建模和结构分析;(2)用Moldflow进行模流分析,了解其在实际生产中的作用[14—16];(3)合理确定分型面并设计浇注系统、冷却系统及脱模结构[9—13];(4)综合考虑成本、生产工艺及模具精度等条件的影响优化设计,使所生产的模具具有良好的使用性能,在市场上更具竞争力;(5)用CAXA进行零件的加工编程和仿真。

(6)由于该制件比较复杂,侧抽芯部分较多,其结构设计比较困难;前期已开展的工作:(1)收集有关资料并对其中的一篇外文文献进行了翻译;(2)根据零件图纸初步建立其三维模型;(3)通过结构分析初步确定脱模方案,并预采用二板模、潜进浇;脱模方案侧抽草图(4)用Modelflow分析得到最佳浇口位置。

设计进度安排(含起始时间、设计地点):设计地点:校内进度安排:第1周:调研和收集相关资料、借阅参考书,下载相关英文文献;第2-3周:对产品进行三维造型,依据设计要求确定模具方案;第4—12周:pro/E建模,基本完成模具结构设计,生成模具总装图;第13-15周:对模具成形零件进行数控加工编程和加工仿真;第16—18周:编写设计说明书.注:1、正文:宋体小四号字,行距22磅。

鼹决方案—————■●■●■■——■■—————————●——■——■——■■■■■■———一麓其,诠断,耸灏,维蟾,改造E雹雹圆拉式离合器盖冲压成形工艺分析及模具设计王翠风1。

董武2(1.福建信息职业技术学院机电工程系,福州350003:2.长春一东离合器股份有限公司技术中心,长春210014)摘要:介绍了一种重型汽车上使用的新型拉式离合器盖的冲压成形工艺特点,确定了合理的工艺方案,设计了相应的拉深成形模具。

文中对厚板拉深成形及类似冲压零件成形有一定的借鉴作用。

关键词:拉式离合器盖;冲压成形工艺;拉深;模具设计中图分类号:THl62.1iTG76文献标识码:A文章编号:1002"2333(2008)02—0097—031引言离合器是汽车重要零部件,在汽车传动系统中起切断、传递扭矩、过载保护、减振等重要功能。

而离合器盖是离合器核心部件,要求有一定的强度和刚度,工作可靠,寿命长。

本文所涉及的离合器盖是一种重型汽车上使用的新型拉式离合器盖。

拉式离合器和推式离合器相比结构更简单、扭矩容量更大、分离效率更高、踏板操纵更轻便、使用寿命更长,所以拉式离合器目前逐渐成为重型汽车离合器的主流产品。

本文所研究的盖成形工艺及模具设计具有实际意义。

图1是某重型卡车拉式离合器盖,材料为08AL,厚度为7mm。

用板料厚度为7mm。

零件中间有孔,可以在拉深成形前冲出变形减轻孔,其作用使拉深时坯料内部(小于4,373部分)金属向外扩展,因而减少外部(大于4,373mm部分)金属向内收缩,改善了冲压变形条件,提高了成形质量。

另外,外部区域不直接拉深成形,而是先拉深成带凸缘阶梯形筒形件,再翻边成形4,460mm尺寸,这样可以减小拉深时板料变形量,避免了在接近变形极限程度下的变形。

尺寸4,37315mm,尺寸精度ITl1,51±0.15尺寸精度ITl2级,由于制件尺寸大,拉深后钢板变形严重,普通拉深无法保证这样尺寸,需加整形工序。

塑料模设计说明书姓名:学号:班级:目录零件图 (1)1.塑料件工艺性分析 (1)2.注射机的选用 (3)3.模具设计的有关计算 (4)4.模具结构设计 (6)5.注射机参数选择 (12)题目18零件名称:盒盖;生产批量:大批量;材料:ABS;颜色:白色;设计该塑料件的工艺方案并绘制模具结构图。

图1盒盖零件图1.塑料件工艺性分析(1)明确塑件设计要求如图1所示为盒盖塑料零件二维图。

该零件表面质量要求不高,但不允许有毛刺、飞边、凹陷、花纹、气泡等缺陷存在。

塑件壁厚均为3mm ,属厚壁塑件。

塑件上部为方形,下部为圆筒形,要求过渡部分不允许有明显过渡迹象。

(2)塑件材料分析。

塑件材料为ABS ,,是一种常用的具有良好的综合力学性能的工程材料。

其成形收缩小,如成型条件适当,塑件尺寸可以控制在一定公差范围内;ABS 材料具有吸湿性,要求在加工之前进行干燥处理,可避免出现银丝、气泡及强度下降等现象。

ABS 具有良好的机械强度,特别是抗冲击强度。

ABS 还具有一定的耐磨性、耐旱性、耐油性、耐水性、化学稳定性和电性能。

由于黏度高、流动性稍差,对剪切作用不敏感,冷却速度快,塑件壁厚不宜厚。

由此可见,塑料ABS 满足塑件的成形技术要求。

(3)塑件结构工艺分析。

从给定的塑件产品图和技术要求可看出,塑件的下部形状为圆筒形,壁厚3mm ,脱模斜度为1°;上部形状为方形,壁厚3mm ,脱模斜度为1°;过渡处用3mm 圆弧过渡;由于塑件尺寸要求不高,故通过提高模具制造精度和严格控制原材料和注射成形工艺参数来实现;表面粗糙度和其他尺寸精度要求适中,均符合成形工艺要求。

图中塑件各尺寸均未注公差,根据表8-1(GB/T 14486-1993)选MT5等级的A 类尺寸。

Φ38.28056.0-,Φ5.8628.00+,22.22044.0-,34.28056.0-,8.14028.0-,16.19038.0-,Φ31.7256.00+,9.8432.00+,7.8628.00+,18.7844.00+,11.8432.00+。

(4)明确生产批量:大批量生产。

(5)计算塑件的体积和质量。

该塑件材料为ABS,查阅资料或产品说明书得知其密度1.01~1.04g/cm3,计算出其平均密度为1.02 g/cm3。

通过计算得塑件的体积V塑=10.90 cm3,也可使用UG或Pro/ENGINEER软件画出三维实体图,软件能自动计算出所画图形的体积。

塑件的质量M塑=ρV塑=1.02×10.90≈11.116(g)。

2.注射机的选用(1)因塑件分上下部,且上下部形状不同;下部两侧有两个侧孔需要利用侧抽来实现:模具结构较为复杂,故确定型腔数目为一模一腔。

(2)塑件采用轮辐式浇口浇注系统,模具采用两板式结构。

浇注系统的体积为总行腔的10%-15%,粗略计算浇注系统的体积V浇=1.635 cm3,,质量M浇=ρV浇=1.02×1.635≈1.6677(g)。

(3)计算一次注射所需的总体积V= V塑+ V浇=12.56 cm3计算一次注射所需的总质量M= M塑+M浇=12.78(g)。

(4)初选注射机型号。

根据塑件体积与质量,结合塑件生产车间的注射机设备情况,初选注射机型号为XS-Z-125。

查阅注射机使用说明书,得到参数如下。

注射机最大注射量:125 cm3锁模力:900kN注射压力:120MPa 最小模具厚度:200mm最大模具厚度:300mm 模板行程:300mm注射机定位孔直径:φ100mm 注射机拉杆间距:280mm×260mm 喷嘴前端孔径:φ4mm 喷嘴球半径:SR12mm合模方式:液压-机械 推出形式:四侧推出:中心距:230mm3.模具设计的有关计算该塑件材料为ABS ,查阅资料或产品说明书得知其收缩率为0.3%~0.8%,计算其平均收缩率为0.5%。

(1) (1)凹模部分工作尺寸计算。

①塑件中Φ38.28056.0-,16.19038.0-的型腔径向尺寸计算。

由式(9-3)得(L m1)Zδ+=[(1+-S )L s1-0.75△] Z0δ+=[(1+0.005)×38.28-0.75×0.56]56.041X +≈38.0514.00+(L m2)Z 0δ+=[(1+-S )L s2-0.75△] Z0δ+=[(1+0.005)×16.19-0.75×0.38]38.041X +≈15.99095.00+②塑件中22.22044.0-,34.28056.0-的型腔深度尺寸计算。

由式(9-4)得 (H m1)Zδ+=[(1+-S )H s1-32△] Z0δ+=[(1+0.005)×22.22-32×0.44] 44.0410X +≈22.03 11.00+(H m2)Z0δ+=[(1+-S )H s2-32△] Z0δ+=[(1+0.005)×34.28-32×0.56] 56.0410X +≈34.0814.00+(2)型芯部分工作尺寸计算。

①塑件中Φ31.7256.00+,9.8432.00+,8.14028.0-的型芯径向尺寸计算。

由式(9-5)得(L m1)Zδ-=[(1+-S )L s1+0.75△] 0Zδ-=[(1+0.005)×31.72+0.75×0.56]056.041X -≈32.30014.0-(L m2)0Zδ-=[(1+-S )L s2+0.75△] 0Zδ-=[(1+0.005)×9.84+0.75×0.32]032.041X -≈10.31008.0-(L m3)0Zδ-=[(1+-S )L s3+0.75△] 0Zδ-=[(1+0.005)×8.14+0.75×0.28]028.041X -≈8.41007.0-②塑件中7.8628.00+,18.7844.00+,11.8432.00+的型芯高度尺寸计算。

由式(9-6)得(h m1)Zδ-=[(1+-S )h s1+32△] 0Zδ-=[(1+0.005)×7.86+32×0.28]028.041X -≈8.005007.0-(h m2)Zδ-=[(1+-S )h s2+32△] 0Zδ-=[(1+0.005)×18.78+32×0.44]044.041X -≈19.16011.0-(h m3)0Zδ-=[(1+-S )h s3+32△] 0Zδ-=[(1+0.005)×11.84+32×0.32]032.041X -≈12.11008.0-(3)侧向型芯部分尺寸计算。

①塑件中Φ5.8628.00+的模具尺寸计算。

由式(9-5)得(L m )0Zδ-=[(1+-S )L s +0.75△] 0Zδ-=[(1+0.005)×5.86+0.75×0.28]028.041X -≈6.10007.0- 4.模具结构设计(1)塑件分型面的选择。

根据塑件结构特点,选择分型面位置如图2所示。

图2 分型面位置(2)模具采用一模一腔,型腔位于模具中心。

(3)浇注系统的设计。

因塑件外形复杂,所以塑件采用轮辐式浇口浇注系统进料。

如图3、4所示。

图3轮幅浇口一图4 轮辐浇口二(4)推出机构的设计。

塑件为圆筒形零件,分型面上不允许有推杆痕迹,决定系统采用推板推出机构。

推出距离=凸模型芯沿脱模方向的最大尺寸+5=34+5=39mm 。

(5)侧向分型与抽芯机构的设计。

侧面两个对称设置的圆孔,均垂直于脱模方向,阻碍成形后塑件的脱出,因此需用侧向分型与抽芯机构成形。

由于塑件外表面不允许有镶拼痕迹,侧向分型与抽芯机构需设置在定模上。

①抽芯力计算。

F=2)sin cos (ααμ-Ap =⨯2=⨯⨯⨯)1cos (101097 μπ103.2N ②确定抽芯距离。

S 抽=凹槽最大深度+安全值=3+5=8mm 。

③确定斜导柱倾斜角α。

因抽芯力和抽芯距离都不大,选取α=20 。

④确定斜导柱直径。

[]32cos10ασW WFH d =≈10mm.⑤斜导柱长度。

根据定模板,脱水板凹模固定板厚度,可得到斜导柱台肩高度10mm ,在三块板内的长度为47mm ,斜导柱头部采用半球形,R=5mm 。

根据抽芯距离为12mm ,倾斜角为α=20 ,由三角函数可计算出斜导柱工作段长度=8/tan20=22mm.斜导柱总长度=36+22+5+10=71mm 。

⑥侧滑块与侧向型芯采用组合式结构,用销钉定位。

侧滑块在凹模固定板内采用T 形导滑方式,为提高侧滑块的导向精度,装配时可对导滑槽进行与侧滑块实际导滑尺寸配研的装配方法。

侧滑块才用弹簧拉杆挡块式。

⑦锁紧装置采用锁紧块,锁紧面角度23 。

(6)排溢系统设计。

采用轮辐式浇口浇注系统,使料流顺畅,结合凸模型芯与侧抽型芯间配合间隙、分型面均可起到排除型腔内气体的作用,不必专门设计排溢系统。

根据试模情况,有必要再添加即可。

(7)绘制模具装配图如图5、6、7 所示。

图5 模具主视图图6 模具动模图7 模具定模1-定位圈,2-浇口套,3-定模座板,4-凹模,5-定模导柱,6-定位导柱,7-滑块固定板,8-动模导套,9-推件板,10-凸模固定板,11-支承板,12-垫块,13-动模座板,14-支承柱,15-动模紧固螺栓,16-推板,17-推板固定杆,18-推出杆,19-凸模,20-水道,21-侧抽滑块,22-斜导柱,23-侧型芯,24-侧型芯固定销,25-锁紧块,26-锁紧固定螺栓,27-弹簧固定圈,28-固定螺母,29-拉杆,30-弹簧,31-挡块。

5.注射机参数选择(1)最大注射量校核。

通常,注射机一次的实际注射量应小于等于注射机最大注射量的80%。

注射该塑件时,注射机一次的实际注射量= V塑+ V浇=12.56 cm3选择的注射机为塑件生产车间的最小注射机XS-Z-125,其一次的最大注射量为125 cm3,满足12.56≤125X0.8。

所以选用的注射机满足一次注射的要求。

(2)锁模力校核。

P为塑料熔体对型腔的成形压力。

从常用塑料注射成形时选用的注射压力表查得ABS塑料的p=70Mpa。

A为塑件和浇注系统在分型面上的最大投影面积,通过计算得A=722 mm2。

熔融塑料在分型面上的涨开力为F Z=Ap=722X70=50540N。

F p为XS-Z-125注射机的额定锁模力,由使用所明书查得F p=900000N。

故F p>F Z。

选用的注射机满足锁模要求,注射时,分型面不会溢料。

(3)模具与注射机安装部分相关尺寸的校核。

①模具闭合高度校核由模具实际高度H m=290mm注射机最小装模高度H min=200mm注射机最大装模高度H max=300mm即满足H min+5≤H m=≤H max-5所以本模具满足注射机装配高度要求。