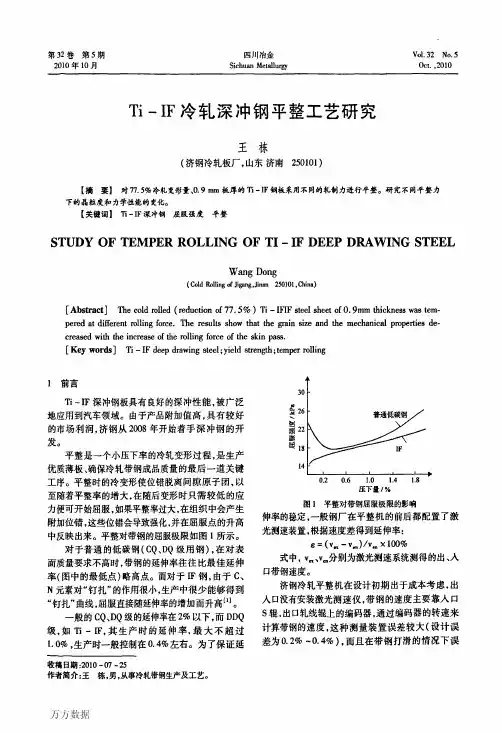

Ti-IF钢冲压用冷轧钢带St14的生产工艺分析

- 格式:pdf

- 大小:164.27 KB

- 文档页数:2

带钢冷轧生产工艺

带钢冷轧生产工艺

一、引言

带钢冷轧生产工艺是一种广泛应用于钢铁制造的重要技术,它能够将热轧带钢通过一系列的加工工序,生产出具有高精度、高质量的冷轧带钢产品。

这种工艺具有产品尺寸精度高、表面质量好、性能优良等特点,广泛应用于汽车、家电、建筑、机械制造等领域。

本文将对带钢冷轧生产工艺进行详细介绍。

二、带钢冷轧生产工艺流程

带钢冷轧生产工艺主要包括以下步骤:原料准备、酸洗、轧制、退火、平整、精整和检查等。

1. 原料准备

原料准备是冷轧工艺的第一步,包括选择合适的原材料、进行表面处理和厚度调整等。

原料的品质和精度对最终产品的质量和性能有着至关重要的影响。

2. 酸洗

酸洗的目的是去除带钢表面的氧化皮和杂质,以确保轧制过程中的表面质量和性能。

酸洗后的带钢要进行清洗和干燥。

3. 轧制

轧制是冷轧生产的核心环节,通过多道次的轧制,使带钢的厚度、宽度和长度等参数达到要求。

在轧制过程中,要控制好温度、轧制速度和压下量等参数,以保证产品的质量和性能。

4. 退火

退火的目的是调整带钢的机械性能和消除加工硬化现象。

根据不同的产品要求,退火工艺可以选择在常温下进行或有保护气体的加热退火。

5. 平整

平整的目的是进一步调整带钢的表面质量、机械性能和厚度精度。

通过平整处理,可以改善带钢的板形和平整度,提高产品的使用性能。

6. 精整

精整包括剪切、矫直、标识和包装等工序,是产品出厂前的最后处理阶段。

精整的目的是确保产品的尺寸精度、表面质量和外观质量符合要求,便于运输和使用。

IF钢的工艺性能及概述IF钢是一种低碳高铁磁合金钢,具有很高的电磁性能和良好的冷变形加工性能。

IF是Interstitial Free的缩写,意味着该钢中几乎没有间隙原子,因此其力学性能和电磁性能得到了显著的提升。

1.冷变形加工性能:IF钢具有出色的冷变形加工性能,可以通过冷轧、冷弯、冷锻等工艺进行加工,能够制成各种形状和规格的板材、管材和型材。

这是因为IF钢的晶界延迟软化能力较好,具有较高的延伸率和较低的屈服强度,且具有较高的塑性变形能力。

2.焊接性能:IF钢能够通过各种焊接方法进行焊接,包括电弧焊、激光焊、电阻焊、紧固焊等。

IF钢具有较低的碳含量和良好的气体溶解和扩散性能,因此焊接过程中较少产生气孔和裂纹,焊缝性能良好。

3.成形性能:IF钢具有较好的成形性能,能够在冷成型和热成型过程中保持较好的金属流动性和变形能力,从而能够制作出复杂形状的零部件和组件。

4.电磁性能:IF钢具有优异的电磁性能,包括高感应磁导率、低磁滞损耗和低涡流损耗。

这使得IF钢在制造电机、变压器、电感器和相关电子设备时具有重要的应用价值。

概述:IF钢是一种在冶金学和材料科学领域中具有重要地位的钢种,其独特的工艺性能使得它广泛应用于汽车制造、家电制造、电子设备制造、建筑和航空航天等领域。

IF钢具有低碳含量、良好的冷变形加工性能、优异的焊接性能和电磁性能等特点,适用于各种冷加工和热加工工艺。

其具有较高的塑性变形能力和较低的屈服强度,可以通过各种冷加工工艺制成各种形状和规格的板材、管材和型材。

同时,IF钢还具有较好的焊接性能,能够通过各种焊接方法稳定焊接而不产生明显的气孔和裂纹。

另外,IF钢具有优异的电磁性能,包括高感应磁导率、低磁滞损耗和低涡流损耗。

这使得IF钢可以广泛应用于制造电机、变压器、电感器和相关电子设备。

其良好的电导性和磁导性还有助于提高设备的效率和性能。

总之,IF钢是一种工艺性能优异的钢种,具有出色的冷变形加工性能、焊接性能和电磁性能。

第32号冷轧ST14用IF钢热连轧钢带判定标准冷轧ST14用IF钢热连轧钢带判定标准操纵状态:文件编码:JSPD/GF32-2009发放编号:拟制人:王宁审核人:董双鹏批准人:张乃林公布日期:2009/07/10 实施日期:2009/07/13技术部编制修改履历唐山国丰钢铁判定标准JSPD/GF32-2009冷轧ST14用IF钢热连轧钢带判定标准一、总则1.1 由唐山国丰钢铁提供给无锡长江薄板牌号为IF3超低碳热连轧钢带,适用于购方生产罩式炉退火的冷轧薄板,要紧用于生产ST14汽车侧门内板冲压等。

1.2 本标准涉及的热连轧钢带牌号为IF3(0911030032)。

二、技术条件2.1 化学成分2.1.1钢的化学成分(熔炼分析)应符合表1规定。

表1化学成分(熔炼成分),%牌号C Si Mn P S Als Ti NbIF3≤0.008≤0.0100.15~0.25 ≤0.015≤0.0100.020~0.060 0.04~0.06 0.01~0.02 交货标准IF30.003 0.010 0.15~0.20 0.010 0.008 0.03~0.06 0.04~0.06 0.01~0.02 内控注:①IF3须经RH炉真空处理;②全氮含量≤30ppm,全氧含量≤30ppm,并列入质保书作为交货条件。

③供方连铸每浇铸次头尾坯应剔除。

④其余残余元素Ni≤0.10%,Cr≤0.08%,Cu≤0.15%,As≤0.05%,Sn≤0.05%。

如能保证,可不做分析。

2.1.2冶炼方法:采纳氧气转炉冶炼。

2.1.3钢带的化学成分承诺偏差应符合GB/T 222的规定。

2.2钢带力学性能应符合表2规定。

表2牌号抗拉强度Rm(MPa)屈服点ReL(MPa)伸长率A80(%)冷弯(d=180°)IF3 ≤350 ≤280 ≥40.0 完好2.3尺寸、外形、重量及承诺偏差2.3.1 厚度及承诺偏差应符合表3规定。

表32.3.2 宽度及承诺偏差应符合表4规定。

细晶高强IF钢冷轧生产工艺的开发的开题报告一、选题背景及意义随着工业化的发展和技术的进步,钢铁工业已经成为现代工业中的重要部分。

IF 钢是一种极具优异综合性能的钢种,它具有良好的可塑性、焊接性、烟气腐蚀性和高强度等优点,在汽车、电子、家电等领域有着广泛的应用。

而其中,细晶高强IF钢由于其高强度和良好的韧性,在汽车领域具有重要的应用价值。

因此,开发一种能够实现细晶高强IF钢冷轧生产的工艺具有重要的意义。

二、研究内容及目标本文的主要研究内容是开发一种适用于细晶高强IF钢冷轧生产的工艺,并优化工艺参数,使得生产出来的IF钢具有更好的力学性能和表面质量。

具体而言,包括以下三个方面的工作:1. 细晶高强IF钢的材料制备:选用适宜的原材料和炉外处理技术,制备高质量的细晶高强IF钢板材。

2. 冷轧过程参数的优化:通过试验和分析,确定合理的轧制参数,包括轧制温度、压下量、带速等,以保证钢板的力学性能和表面质量。

3. 产品性能测试和分析:对所生产的细晶高强IF钢板材进行力学性能测试和表面质量分析,评估所开发的冷轧生产工艺的优缺点。

本文的研究目标是开发出一种能够实现细晶高强IF钢冷轧生产的工艺,并在此基础上,生产出高质量的细晶高强IF钢板材。

三、研究方法和思路本文采用实验研究和理论分析相结合的方法,具体思路如下:1. 材料制备:采用真空熔炼、钢坯连铸、热轧和炉外处理等工艺,制备出高质量的细晶高强IF钢板材。

2. 冷轧工艺试验:在轧机上进行细晶高强IF钢板材的冷轧试验,优化轧制参数,以达到较好的力学性能和表面质量。

3. 产品性能测试:对所生产的细晶高强IF钢板材进行力学性能测试和表面质量分析,评估所开发的冷轧生产工艺的优缺点。

4. 理论分析:基于实验数据和先前研究的成果,进行力学性能和形变机理的理论分析,以探究细晶高强IF钢冷轧生产工艺的影响因素和机理。

四、研究预期成果本文的研究预期成果如下:1. 开发出一种能够实现细晶高强IF钢冷轧生产的工艺,为IF钢板材生产提供新的思路和技术支持。

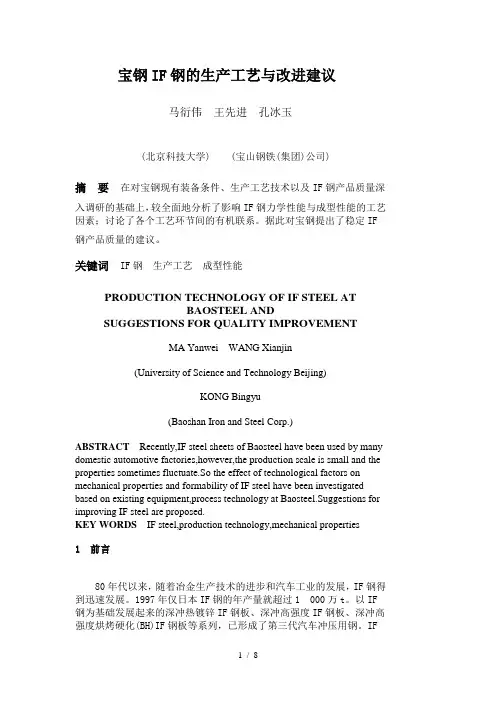

宝钢IF钢的生产工艺与改进建议马衍伟王先进孔冰玉(北京科技大学) (宝山钢铁(集团)公司)摘要在对宝钢现有装备条件、生产工艺技术以及IF钢产品质量深入调研的基础上,较全面地分析了影响IF钢力学性能与成型性能的工艺因素;讨论了各个工艺环节间的有机联系。

据此对宝钢提出了稳定IF钢产品质量的建议。

关键词IF钢生产工艺成型性能PRODUCTION TECHNOLOGY OF IF STEEL ATBAOSTEEL ANDSUGGESTIONS FOR QUALITY IMPROVEMENTMA Yanwei WANG Xianjin(University of Science and Technology Beijing)KONG Bingyu(Baoshan Iron and Steel Corp.)ABSTRACT Recently,IF steel sheets of Baosteel have been used by many domestic automotive factories,however,the production scale is small and the properties sometimes fluctuate.So the effect of technological factors on mechanical properties and formability of IF steel have been investigated based on existing equipment,process technology at Baosteel.Suggestions for improving IF steel are proposed.KEY WORDS IF steel,production technology,mechanical properties1 前言80年代以来,随着冶金生产技术的进步和汽车工业的发展,IF钢得到迅速发展。

冷轧钢带生产工艺

冷轧钢带生产工艺是指将热轧钢卷经过一系列冷轧工序加工成所需厚度的冷轧钢带的过程。

首先,将热轧钢卷通过纵剪机进行修剪,将边角修整成直角以及长度修整成所需长度。

然后将修整后的热轧钢卷通过卷扬机从按下料架上卷下,放置在开卷机上进行开卷操作。

开卷机会将热轧钢卷中的卷,纵向展开,形成一片片的热轧钢板。

接下来,将这些热轧钢板通过去引伸机进行去引伸处理。

去引伸机会通过卷扬机将热轧钢板顺次放置在上下两个辊筒之间,然后通过上辊的旋转,将热轧钢板进行压扁,在扁压后的热轧钢板表面产生很多条状、交织的轧花纹理。

然后,将压扁后的热轧钢板通过洗涤机进行洗涤处理。

洗涤机会将压扁后的热轧钢板通过滚筒进行冷水洗涤,去除表面的氧化物和油污,使热轧钢板表面更加干净。

然后,将洗涤后的热轧钢板通过冷轧机进行压延,压延机上有多个辊筒形成的钢带压延工位,通过不同工位的顺次压制,将热轧钢板逐渐压制成所需的冷轧钢带。

冷轧工序是冷轧钢带生产工艺中最关键的工序,通过压延过程中的轧制,可以显著增强钢材的硬度和强度。

最后,将压延成型的冷轧钢带通过拉矫机进行拉矫处理,拉矫机会通过不同工位的辊筒对冷轧钢带进行拉伸和拉矫,消除钢带内部的应力和变形,使其达到所需的平整度和质量要求。

以上就是冷轧钢带生产工艺的基本流程,通过一系列的工序加工和处理,可以制得符合要求的冷轧钢带产品。

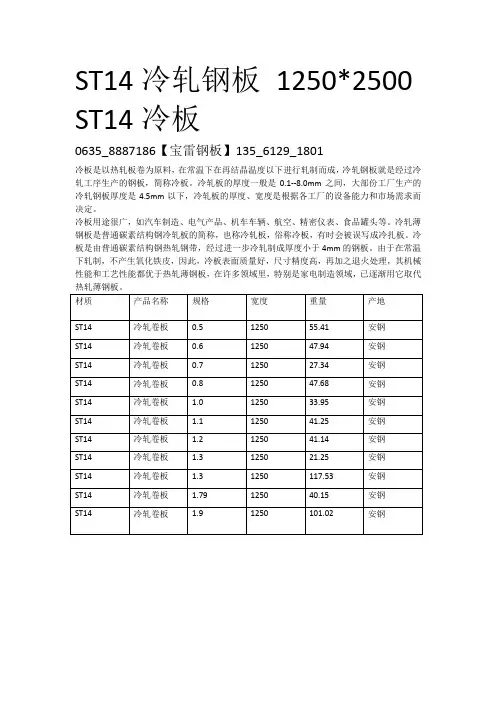

ST14冷轧钢板1250*2500 ST14冷板

0635_8887186【宝雷钢板】135_6129_1801

冷板是以热轧板卷为原料,在常温下在再结晶温度以下进行轧制而成,冷轧钢板就是经过冷轧工序生产的钢板,简称冷板。

冷轧板的厚度一般是0.1--8.0mm之间,大部份工厂生产的冷轧钢板厚度是4.5mm以下,冷轧板的厚度、宽度是根据各工厂的设备能力和市场需求而决定。

冷板用途很广,如汽车制造、电气产品、机车车辆、航空、精密仪表、食品罐头等。

冷轧薄钢板是普通碳素结构钢冷轧板的简称,也称冷轧板,俗称冷板,有时会被误写成冷扎板。

冷板是由普通碳素结构钢热轧钢带,经过进一步冷轧制成厚度小于4mm的钢板。

由于在常温下轧制,不产生氧化铁皮,因此,冷板表面质量好,尺寸精度高,再加之退火处理,其机械性能和工艺性能都优于热轧薄钢板,在许多领域里,特别是家电制造领域,已逐渐用它取代。

st14材料标准ST14材料标准。

ST14材料标准是指一种特定的钢材标准,它在冷轧薄板材料中具有重要的应用。

ST14材料标准主要适用于家电、汽车制造、建筑和其他行业中的制造工艺。

它具有优良的加工性能和表面质量,因此在相关行业中得到了广泛的应用。

下面将从材料特性、应用领域和相关标准等方面对ST14材料标准进行详细介绍。

首先,ST14材料标准的主要特性包括,较高的延展性、优良的成形性和焊接性、较好的表面质量和光洁度等。

这些特性使得ST14材料在制造过程中更容易进行成型和加工,同时能够满足产品对表面质量的要求,具有较好的外观效果。

此外,ST14材料还具有较高的强度和硬度,能够满足不同行业对材料强度的需求。

其次,ST14材料标准的应用领域非常广泛。

首先,在家电制造行业中,ST14材料常用于制造冰箱、洗衣机、空调等产品的外壳和内部结构,其优良的成形性和表面质量能够满足家电产品对外观和质量的要求。

其次,在汽车制造行业中,ST14材料常用于汽车车身、车门、引擎盖等部件的制造,其优良的成形性和焊接性能能够满足汽车制造对零部件加工的要求。

此外,在建筑领域,ST14材料也常用于制造建筑结构和装饰材料,其优良的表面质量和光洁度能够提升建筑物的外观效果。

最后,ST14材料标准的相关标准主要包括国家标准和行业标准。

国家标准是指由国家标准化管理委员会发布的标准,它是国家强制执行的标准,具有法律效力。

而行业标准是指由相关行业协会或组织发布的标准,它是行业自律性的标准,通常用于指导和规范行业内的生产和质量管理。

在ST14材料标准的制定和执行过程中,需要严格遵守相关的国家标准和行业标准,以确保产品质量和安全性。

综上所述,ST14材料标准具有优良的特性和广泛的应用领域,它在相关行业中发挥着重要的作用。

在今后的生产和制造过程中,需要充分了解和掌握ST14材料标准的相关知识,以确保产品质量和生产效率,促进相关行业的健康发展。

st14相当于什么材料ST14相当于什么材料。

ST14是一种冷轧钢板,通常用于制造家具、汽车零部件、电器等产品。

那么,ST14相当于什么材料呢?下面我们来详细了解一下。

首先,ST14是一种低碳钢板,具有良好的可塑性和焊接性能。

它的化学成分主要包括碳、硅、锰、磷和硫等元素。

与其他材料相比,ST14具有较高的延展性和强度,适用于各种冷成型加工工艺。

因此,可以将ST14与一些其他材料进行比较。

与SPCC相比,ST14的成分中含有更多的锰和磷,因此具有更好的可塑性和焊接性能。

与Q195相比,ST14的碳含量较低,因此其硬度和强度略高于Q195。

与Q235相比,ST14的碳含量和硬度都较低,但延展性和焊接性能更好。

因此,可以说ST14在机械性能上与SPCC、Q195和Q235都有所不同,但在可塑性和焊接性能上更为突出。

此外,ST14的表面质量要求较高,通常要求表面光滑、无明显划痕和锈蚀。

因此,ST14相当于一些表面要求较高的材料,如SPCC-SD、08AL、08YU等。

在制造家具、汽车零部件、电器等产品时,通常需要使用这些表面质量较高的材料,以确保产品外观和质量。

总的来说,ST14可以看作是一种具有良好可塑性和焊接性能的低碳钢板,与SPCC、Q195、Q235等材料相比,在机械性能和表面质量要求上都有所不同。

因此,在选择材料时,需要根据具体产品的要求来进行选择,以确保产品的质量和性能。

通过以上分析,我们可以得出结论,ST14相当于一些具有良好可塑性和焊接性能的低碳钢板,其机械性能和表面质量要求与其他材料有所不同,适用于制造家具、汽车零部件、电器等产品。