改造糖厂水喷射冷凝器的新方法

- 格式:docx

- 大小:22.61 KB

- 文档页数:7

冷凝器更新改造工程施工方案一、项目背景冷凝器是许多工业设备中的重要组成部分,其性能直接关系到设备的运行效率和稳定性。

随着技术的不断进步,冷凝器也需要进行更新和改造,以保证设备的长期运行效果。

本文旨在探讨冷凝器更新改造工程的施工方案。

二、工程概况1. 更新改造目的冷凝器更新改造工程的主要目的是提升冷凝器的散热效率,减少能耗,延长设备的使用寿命。

2. 更新改造内容更新改造内容主要包括更换冷凝器内部的散热管道和冷却介质,增加冷却系统的可靠性和稳定性。

3. 更新改造范围更新改造范围包括冷凝器主体结构和附件设备,如散热管道、冷却水系统、控制系统等。

三、施工方案1. 施工准备阶段在施工前,需要对冷凝器进行全面检查,确定更新改造的具体内容和范围,制定施工计划并提前准备好所需的材料和设备。

2. 施工流程(1) 拆除原有散热管道和冷却介质首先,需要拆除冷凝器内部的原有散热管道和冷却介质,确保工作环境清洁并避免对其他设备造成影响。

(2) 安装新的散热管道根据更新改造的设计方案,安装新的散热管道并进行连接,确保管道的密封性和稳定性。

(3) 更新冷却水系统更新改造冷却水系统,安装新的冷却系统设备并进行调试,以确保系统正常运行。

(4) 安装控制系统安装更新后的控制系统,调试系统参数,确保设备能够稳定运行。

3. 施工安全和质量管理在施工过程中,严格遵守相关安全规定,保障施工人员的人身安全;同时加强质量管理,控制施工质量,确保更新改造工程顺利进行。

四、施工验收和后续管理施工完成后,进行冷凝器更新改造工程的验收,确保更新改造工程符合设计要求并正常运行。

为保障设备的长期稳定运行,加强后续管理和维护工作,定期对冷凝器进行检查和维护,保持设备的良好状态。

以上是冷凝器更新改造工程施工方案的详细内容,希望能为相关施工工作提供参考,并顺利实施。

糖厂节能降耗的措施及效果发布时间:2021-04-12T03:33:49.731Z 来源:《中国科技人才》2021年第6期作者:张芳樊又榕罗钦廖慧[导读] 节能降耗是糖厂,特别是我国糖业永恒的主题。

现阶段受到各种因素影响,环境和自然资源持续趋紧和受限,所以糖厂必须从节能降耗方面寻求更多的生存空间。

广西糖业集团红河制糖有限公司广西来宾 546128摘要:作为能源消耗重点企业,糖厂在节能降耗方面已经成为其所在地区的重点问题。

虽然通过近几年的努力我国糖厂在节能降耗方面取得了很大的进步,但是和欧美一些发达国家相比仍有较大差距。

糖业节能潜力巨大,做好节能工作既能增加企业效益,又符合社会和国家的要求。

本篇文章通过对糖厂的实际情况进行分析糖厂的实际情况,提出了相关节能降耗措施,希望为我国糖厂的发展提供一定借鉴。

关键词:糖厂;节能降耗;措施1引言节能降耗是糖厂,特别是我国糖业永恒的主题。

现阶段受到各种因素影响,环境和自然资源持续趋紧和受限,所以糖厂必须从节能降耗方面寻求更多的生存空间。

糖厂节能的核心之一是节约汽、电、水,我国糖厂水、电、汽耗与蔗比的一般范围为:淡水耗为1-2吨,蒸汽耗为40%-45%,电耗为31-34千瓦/吨,小于或大于此范围属于好或坏两种极端情况。

与国外先进制糖国家或国内制糖标杆企业相比,我国糖业仍有很大潜力可挖掘。

采用合理的技术方案,采用成熟先进的设备,水、电、汽综合平衡,可使电、汽耗量降低10%左右。

如果汽耗与原材料比为35%,电耗为28kW,发电汽耗比为10kg/kW,制糖厂的汽耗大于电耗,需要约7%的原料蒸汽直接降温减压,形成带背压的混合蒸汽压力蒸汽。

因此,若糖厂无外部发电项目,则节电、汽需求就更为迫切。

锅炉产生的蒸汽越少,等于“功”越小。

原料蒸汽直接降温减压,由于水量大,到达混合蒸汽端时,可减少原料蒸汽的消耗。

节水本身可以达到节电的目的,也最终导致蒸汽的节约,毕竟降低了水处理的电耗,同时直接降低了水资源的利用和排放成本。

冷凝器盘管创新改造实施方案

冷凝器盘管是一种用于冷却和凝结蒸汽或气体的重要设备,其性能对于工业生产过程的稳定和高效运行至关重要。

为了提高冷凝器盘管的性能和效率,我们提出如下创新改造的实施方案:

1. 材料选择与热传导优化:选择具有良好导热性能的材料,如铜或铝合金,以提高冷凝器盘管的传热效率。

同时,结构设计上可以采用螺旋状、弯曲状或纳米结构等形式,增加热交换面积,提高导热效果。

2. 流体流动优化:通过改善流体流动方式,如采用多道流体通道,增加液体或气体的流动速度和冷却面积,提高冷凝效果。

此外,可以在盘管内部设置流体导向器、轴向或切向柱等结构,优化流体的流动轨迹,减小流体的阻力损失。

3. 膨胀节或管扩口:在冷凝器盘管的一端安装膨胀节或进行管扩口处理,可以增加管道的弹性,吸收热膨胀引起的应力和变形,提高冷凝器盘管的使用寿命。

4. 表面处理与防腐蚀:对冷凝器盘管进行表面处理,如采用光滑涂层或抛光处理,减少表面粗糙度,降低热阻,提高热传导效率。

此外,还可以进行防腐蚀处理,采用镀锌、镀铬或防腐涂层等方式,防止盘管受到腐蚀,提高使用寿命。

5. 故障检测与智能化控制:引入传感技术和自动控制系统,实时监测冷凝器盘管的温度、压力和流量等参数,及时发现故障,并通过智能控制系统进行调节和优化,保证冷凝器盘管的安全

运行。

综上所述,通过材料选择与热传导优化、流体流动优化、膨胀节或管扩口、表面处理与防腐蚀、故障检测与智能化控制等创新改造措施,可以提高冷凝器盘管的性能和效率,实现工业生产过程的稳定和高效运行。

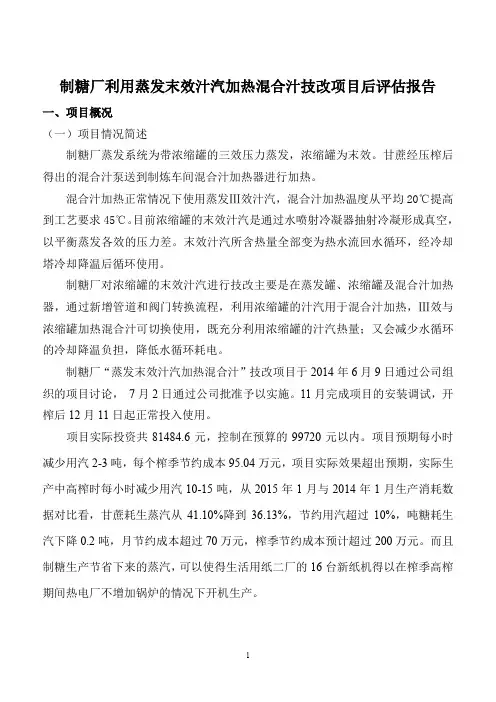

制糖厂利用蒸发末效汁汽加热混合汁技改项目后评估报告一、项目概况(一)项目情况简述制糖厂蒸发系统为带浓缩罐的三效压力蒸发,浓缩罐为末效。

甘蔗经压榨后得出的混合汁泵送到制炼车间混合汁加热器进行加热。

混合汁加热正常情况下使用蒸发Ⅲ效汁汽,混合汁加热温度从平均20℃提高到工艺要求45℃。

目前浓缩罐的末效汁汽是通过水喷射冷凝器抽射冷凝形成真空,以平衡蒸发各效的压力差。

末效汁汽所含热量全部变为热水流回水循环,经冷却塔冷却降温后循环使用。

制糖厂对浓缩罐的末效汁汽进行技改主要是在蒸发罐、浓缩罐及混合汁加热器,通过新增管道和阀门转换流程,利用浓缩罐的汁汽用于混合汁加热,Ⅲ效与浓缩罐加热混合汁可切换使用,既充分利用浓缩罐的汁汽热量;又会减少水循环的冷却降温负担,降低水循环耗电。

制糖厂“蒸发末效汁汽加热混合汁”技改项目于2014年6月9日通过公司组织的项目讨论,7月2日通过公司批准予以实施。

11月完成项目的安装调试,开榨后12月11日起正常投入使用。

项目实际投资共81484.6元,控制在预算的99720元以内。

项目预期每小时减少用汽2-3吨,每个榨季节约成本95.04万元,项目实际效果超出预期,实际生产中高榨时每小时减少用汽10-15吨,从2015年1月与2014年1月生产消耗数据对比看,甘蔗耗生蒸汽从41.10%降到36.13%,节约用汽超过10%,吨糖耗生汽下降0.2吨,月节约成本超过70万元,榨季节约成本预计超过200万元。

而且制糖生产节省下来的蒸汽,可以使得生活用纸二厂的16台新纸机得以在榨季高榨期间热电厂不增加锅炉的情况下开机生产。

1(二)项目主要技改内容1、北方淀粉糖厂和精炼糖厂的节能经验启发:(1)、2014年4月下旬广西轻工业科学研究院举办淀粉糖加工新技术及其新设备学术报告会,无锡中粮工程科技有限公司介绍了北方淀粉糖情况、加工新技术及其节能新技术,其中蒸发、结晶的末效低温蒸汽余热利用和MVR蒸发技术(MVR 蒸发技术号称蒸汽使用量可减少80%以上,吨蒸汽压缩加热每提高30℃成本18kw)的应用作为重点交流。

喷淋改造工程施工方案一、工程概述喷淋系统是一种将水雾喷洒到工作场所,以控制灰尘、降温、清洁空气的设备,是一种有效的环境改善措施。

喷淋改造工程是对现有喷淋系统进行更新改造,以提高设备的效率和功能。

本工程将对喷淋系统进行完善升级,主要包括以下内容:1. 更换旧设备:对现有的喷淋设备进行更换,使用更节能、更环保的新型设备;2. 增加系统功能:对喷淋系统进行升级,增加降温、湿润等功能;3. 完善设备布置:对现有的喷淋设备进行重新布置,提高系统的工作效率;4. 安全设施加固:针对系统的安全隐患进行加固处理,提高设备的稳定性和安全性。

二、施工组织及管理1. 组织结构:施工组织结构与责任分工如下:(1)项目经理:负责全面组织、协调和管理整个施工过程;(2)技术负责人:负责技术方案的设计和施工实施;(3)安全员:负责工程施工期间的安全管理;(4)监理工程师:负责对工程施工过程进行监督和管理;(5)施工队伍:按照项目经理和技术负责人的指导进行具体施工。

2. 施工工期:本次改造工程预计工期为3个月,其中施工工期为2个月,调试及试运行时间为1个月。

3. 管理办法:施工过程中,严格遵守相关规定,确保施工安全、质量和进度。

实行施工现场24小时监控,加强对施工人员的安全教育和管理。

4. 安全措施:施工期间,加强对设备及工艺的安全管理,切实落实“安全第一”的原则,保障施工人员的生命安全。

三、施工方案1. 设备更换(1)将旧喷淋设备进行拆除,清理工作现场;(2)根据设计方案,将新型的喷淋设备进行安装和调试;(3)根据实际需求,配置新设备的喷头数量和位置。

2. 功能升级(1)增加降温和湿润功能的部件,如增加喷雾头、喷洒管道等;(2)对控制系统进行改进,实现对喷淋系统的智能化控制。

3. 设备布置(1)根据新的使用需求,重新对喷淋设备进行布置,提高设备的工作效率;(2)保证设备间距、通风口等应符合规范要求;4. 安全加固(1)对系统的管道、支架等进行加固处理,提高设备的稳定性;(2)设备接地和防雷装置的安装,提高设备的安全性。

改造糖厂水喷射冷凝器的新方法

真空冷凝器是糖厂煮糖和蒸发获得真空降低糖汁沸点的关键设备,一个合适而且稳定的真空对于糖厂来说是非常重要的。

目前在糖厂广泛应用的真空冷凝器主要有:塔式冷凝器配真空泵、水喷射式冷凝器和喷射雾化式冷凝器。

塔式冷凝器配真空泵,使用逆流接触式冷凝器将水蒸气冷凝,剩下的不凝缩气体另用真空泵排除。

我国糖厂早期都使用这种系统,目前在糖厂的真空冷凝设备中还占据着相当大的比重,虽然用水量较少,效率较高,但是配置一台真空泵所耗的电能对于现代糖厂来说不符合要求,而且它的设备比较复杂,操作和维修比较繁锁。

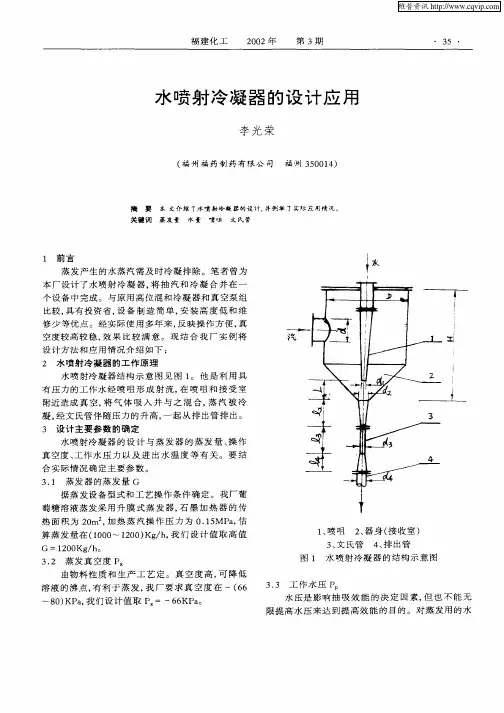

水喷射冷凝器,同一台设备兼有冷凝和抽气作用。

它的优点是设备比较简单、容易制造、使用与维护方便。

但用水量较大,在水量不足或水温较高时,其效能显著下降,真空度偏低且不稳定,调节困难。

现在国内大多数大、中型甘蔗糖厂都使用这种水喷射冷凝器,每个煮糖罐配一个,蒸发罐又另配一个。

这样操作管理较方便,但总用水量大很多。

喷射雾化式冷凝器,结合了塔式冷凝器和水喷射式冷凝器的优点而又区别于两者不同,最大的创新特点是在喷射抽吸的基础上增加了雾

化冷凝的效果,大大提高了冷凝器效率。

喷射雾化式冷凝器设计有喷雾喷嘴和喷射喷嘴,喷雾喷嘴通过喷出具有很大表面积的雾化水滴充分与汁汽混合进行热交换,汽液混合均匀,使可凝性气体迅速凝结成水而形成真空。

剩下的不冷凝气体通过喷射喷嘴射出的射流水抽吸而排出尾管,从而达到稳定高真空的目的,但由于残留的不凝缩气体较少,需要对其所做的压缩功较小,所以水压和水温对真空的影响较小。

喷射雾化式冷凝器属于近几年来新开发的一种新型产品,是一种理想而又高效的冷凝设备,正逐步取代塔式冷凝器和水喷射式冷凝器。

以上三种冷凝器中,目前还在使用最多的是水喷射冷凝器,由于环保压力的原因,糖厂冷却水含糖分高不能外排,为减少末端水处理的成本不得不循环使用,导致用于冷凝的水温越来越高,根据汁汽冷凝所需冷却水与其进水温度的关系,进水温度越高,用水量越大,这样在现有的水喷射冷凝器条件下,糖厂原先设计的进水压力已不能满足正常煮糖生产所需要的真空,所以近几年来,很多使用水喷射冷凝器的糖厂都面临煮糖真空不够的问题。

合适而且稳定的真空度,是维持糖厂正常生产的必要条件。

因此,糖厂的真空冷凝系统如何适应这种情况,特别在当前普遍用于冷凝的水温度较高的情况下,如何取得较高和稳定的真空度,是制糖生产管理者头疼的问题。

更重要的是在全球经济危机的蔓延下,很多糖厂出现了经济紧张的状况,如何用较低的费用投入来提高现行冷凝器的工。