基于PLC的电动机控制系统设计

- 格式:pdf

- 大小:202.84 KB

- 文档页数:2

编号毕业论文题目基于PLC电动机智能控制系统设计学生姓名学号系部电气工程系专业电气自动化班级指导教师二O一二年六月摘要摘要在信息化,现代化的今天,所有的生产都进入了电子控制阶段,PLC的控制的掌握不再是高等人才的使用,也就是PLC的使用已经进入了课堂和社会,随着社会对这一类人才的需求的增加,学校也在这方面有了资金和人才的投入,越来越多的人了解和掌握对PLC的使用,当然,PLC对于电动机的控制在大学学堂算是一门比较基础的课程,对于课题基于PLC电动机智能控制系统设计,本次设计选取三菱生产的PLC和三相异步电动机,型号为36BF003型反应式步进电机,主要通过PLC的编程控制实现对电动机的转速控制,正反转控制及步数控制,通过这几项控制来达到PLC对电机的智能控制的体现。

关键词:PLC 步进电机控制1目录目录摘要 (1)目录 (2)第一章可编程控制器简介 (1)1.1 PLC的结构及各部分的作用 (1)1.1.1中央处理单元(CPU) (2)1.1.2 存储器(RAM、ROM) (2)1.1.3 输入输出单元(I/O单元) (2)1.1.4 电源 (2)1.1.5 编程器 (2)1.2 PLC的工作原理 (3)1.2.1 输入处理 (3)1.2.2 程序执行 (3)1.2.3 输出处理 (3)1.3 PLC编程语言 (4)1.3.1 梯形图编程语言 (4)1.3.2 语句表编程语言 (4)1.3.3 控制系统流程图编程图 (4)第二章步进电机的简介 (5)2.1 步进电机 (5)2.2 三相步进电机的控制要求及方案设计 (5)2.3 步进电机的选择 (7)第三章硬件的设计 (8)3.1 确定I/O点数 (8)3.1.1 画系统框图 (8)3.1.2 I/O分配表 (9)3.2绘制I/O端子接线图 (9)3.3步进电机驱动电路 (9)第四章软件的设计 (11)4.1 PLC控制步进电机控制方法实现 (11)4.1.1转速控制 (11)4.1.2正反转控制 (11)4.1.3步数控制 (12)4.2设计梯形图 (13)4.2.1转速控制过程 (16)4.2.2正反转控制过程 (16)4.2.3步数控制过程 (16)4.3调试运行程序 (17)第五章结束语 (19)第六章参考文献 (20)第七章致谢 (21)2第一章可编程控制简介第一章可编程控制器简介可编程控制器是60年代末在美国首先出现,当时叫可编程逻辑控制器PLC (Programmable Logic Controller),目的是用来取代继电器,以执行逻辑判断、计时、计数等顺序控制功能。

P L C控制技术课程设计说明书题目:基于P LC的动力头控制系统设计系部:专业:自动化班级:学生姓名: 学号:指导教师:2012年6 月 2 日目录1 绪论 (1)1.1 研究目的与意义 (1)1.2 PLC控制系统在动力头机床中的作用与地位 (1)2 控制系统方案论证与选择 (2)2.1 动力头的设计要求 (2)2.2 控制系统的论证与选择 (3)2.2.1各种控制系统的特点 (3)2.2.2控制系统的选择 (4)3 控制系统硬件设计 (5)3.1 元器件的选择 (5)3.1.1电动机和电器元件的配置 (5)3.1.2电动机型号的选择 (5)3.1.3电器元件型号的选择 (6)3.2 电路设计 (8)3.2.1主电路设计 (8)3.2.2控制电路设计 (9)3.3 PLC控制系统硬件设计 (10)3.3.1系统输入输出元件型号的确定 (10)3.3.2PLC机型的选择 (10)3.3.3PLCI/O元件的分配 (11)4 控制系统软件设计与调试 (13)4.1 PLC程序的总体结构 (13)4.2 各部分程序的作用及设计过程 (13)5 总结与展望 (22)6 参考文献 (23)1 绪论1.1研究目的与意义可编程控制器(Programmable logic Control-ler,简称PLC)是以微处理机为基础,综合了计算机技术、自动控制技术和通信技术等现代科技而发展起来的一种新型工业自动控制装置, 其具有逻辑控制、计时、计数、数据处理、联网与通信等强大功能,用来替代传统的继电—接触控制系统。

同时,由于PLC具有很高的可靠性和极大的应用灵活性,在各行各业的控制领域都得到了广泛的应用,并与CAD/CAM和机器人技术一起被誉为现代工业自动化的三大支柱之一。

大量采用传统继电—接触控制系统的设备通过改造更新,成为PLC控制的自动化系统,而且具有改造成本低、周期短和可靠性高等特点。

本文介绍基于PLC的动力头控制系统的设计与应用。

基于 PLC 的伺服电机运动控制系统设计摘要:近年来,我国各个行业及领域广泛应用了PLC,对企业实现生产自动化奠定了重要的基础。

特别是PLC伺服电机运行控制系统的设计及实施,使电机运动质量与效率得到了进一步提升。

本文结合PLC伺服电机运行控制系统设计标准,以S7-1200为例,利用对程序与硬件的设计,保证了运动控制的精准性。

关键词:PLC;伺服电机;运行控制前言:伺服电机具有多重优点,如扛过载能力强、运行稳定、高速性能好以及精准度高等,已广泛应用在企业生产中。

但由于伺服电机大多使用的是NC数控系统,不仅运行成本高,且控制系统极为复杂,无法有效对接以PLC为主的控制器生产线,使得经济效益不是十分可观。

故而,在生产自动化水平的进一步提升下,为了最大程度保障产品精度性,就必须重视基础设计,通过对伺服电机运行控制准确性的提升,全面改善系统的生产效率与性能,从而实现经济效益最大化,降低企业的生产成本。

1基于PLC伺服电机控制系统设计分析PLC控制系统是一种专门用于工业生产的数字运算操作电子装置,其应用了一类可编程存储器,可满足内部存储、执行逻辑运算、顺序控制、定时、技术以及算数操作等要求,可以说是工业控制的核心。

就我国工业生产现状来看,大部分依然是采用的步进电机运动系统,其应用的步进电机步距角最小为0.36°(与电机转动一圈需要1000个脉冲相当),精度比较低,并且经常会出现失步问题,难以满足高精度生产工艺。

相比来讲伺服电机无论是在精度、速度、抗过载性能、响应速度、运行稳定性以及运行温度等方面均具有更大优势。

基于PLC进行伺服电机控制系统的设计,可以在原来的步进电机运动系统基础上,做进一步的优化,使得系统能够更好的适应高精度生产要求。

其中需要就目前所应用NC数控系统进行优化,解决其与PLC主控制器生产线无法有效对接的难题,满足高效生产的核心要求。

2伺服电机控制系统分析2.1运行控制模型如图1所示,伺服电机运行控制模型可用于构建伺服电机运动控制系统。

基于PLC的电机控制系统与实现摘要:PLC的电机控制系统在现代自动化生产中至关重要的,电机是现代自动化生产中最为常用的动力设备之一,是现代工业生产中必不可少的一环。

本文主要介绍了PLC电机控制系统的软件设计及实现,包括程序设计、编程语言、状态检测、动作控制、故障检测和报警处理等方面。

通过对软件设计的合理搭配和运用,可以构建出功能强大、稳定可靠的PLC电机控制系统,以满足不同工业应用场景的需求。

同时,本文还强调了软件设计在整个系统中的重要性,是整个系统的灵魂所在。

关键字:PLC电机控制系统;软件设计;编程语言0前言现代工业生产中,电机控制系统是必不可少的一环。

PLC(Programmable Logic Controller,可编程逻辑控制器)作为一种通用的工业控制设备,被广泛应用于电机控制系统中。

PLC电机控制系统可以实现电机的启动、停止、正转、反转、变速等控制操作,同时能够实时检测电机状态,监测故障,并给出相应的报警提示。

而这一切的实现离不开系统软件设计与实现。

本文将介绍PLC电机控制系统的软件设计,包括程序设计、编程语言、状态检测、动作控制、故障检测和报警处理等方面,以帮助读者更好地理解PLC电机控制系统的工作原理和软件设计流程。

1PLC的电机控制系统重要性PLC的电机控制系统在现代自动化生产中扮演着至关重要的角色。

电机作为现代自动化生产中最为常用的动力设备之一,其控制对于生产效率、产品质量、节能降耗等方面均具有重要意义。

PLC电机控制系统利用PLC的高效性能和可编程性,实现对电机的精准控制,能够提高生产线的稳定性、减少生产线的故障率、提高生产效率、降低能源消耗、优化生产成本等,从而极大地增强了生产线的竞争力。

因此,PLC的电机控制系统的重要性不言而喻,对于现代自动化生产具有不可替代的作用。

2PLC电机控制系统设计思路设计PLC电机控制系统的基本思路包括确定系统要实现的功能、选择适合的PLC型号、编写控制程序、选择合适的输入输出模块和传感器执行器、进行系统联调和测试、完成系统安装和调试以及完善系统文档和培训。

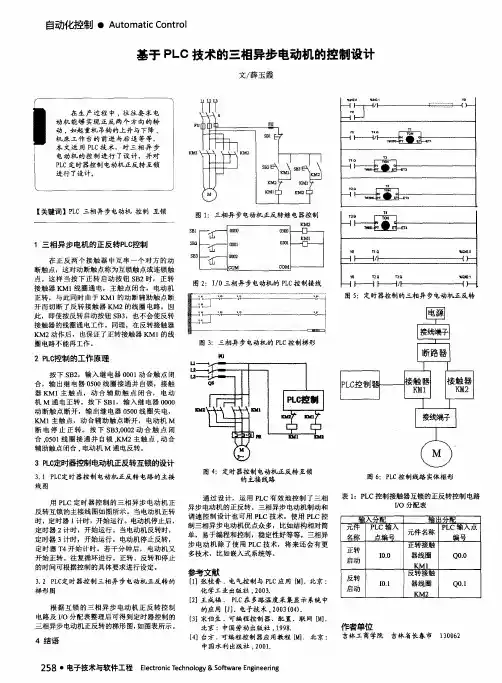

基于PLC的电机控制系统设计自动化控制技术的革新随着工业自动化的发展,电机控制系统在各个领域的应用日益广泛。

基于PLC(可编程逻辑控制器)的电机控制系统设计应运而生,为电机控制提供了智能化、自动化的解决方案。

本文将详细介绍基于PLC的电机控制系统设计的原理、方法和实际应用,以期为自动化控制技术的革新提供有益的参考。

首先,我们需要了解PLC的基本概念。

PLC是一种可编程逻辑控制器,具有高度可靠性、灵活性和可扩展性。

它可以根据用户的编程逻辑对输入信号进行处理,并输出控制信号,实现对设备的自动控制。

在电机控制系统设计中,PLC可以实现对电机的精确控制,提高控制效率和准确性。

基于PLC的电机控制系统设计主要包括以下几个部分:1. 系统硬件设计:硬件设计是PLC控制系统的基础。

在硬件设计中,需要选择合适的PLC型号、输入输出模块、电源模块等,以满足系统的功能和性能要求。

此外,还需要考虑系统的抗干扰能力,确保在复杂的电磁环境中稳定工作。

2. 系统软件设计:软件设计是PLC控制系统的核心。

在软件设计中,需要编写PLC的梯形图程序,实现对电机的控制逻辑。

梯形图程序应能够根据输入信号的变化,自动调整电机的运行状态,实现电机的精确控制。

3. 系统集成与调试:系统集成是将PLC控制系统与其他设备(如电机、传感器等)相结合的过程。

在系统集成中,需要确保PLC控制系统与其他设施的正常通信和数据交换。

调试则是确保PLC控制系统按照预期工作,包括功能测试、性能测试等。

在实际应用中,基于PLC的电机控制系统具有以下优势:1. 高度可靠性:PLC具有高度可靠性,能够在恶劣的环境下稳定工作,确保电机控制系统的正常运行。

2. 灵活性:PLC控制系统易于编程和修改,可以根据实际控制需求调整控制策略。

3. 可扩展性:PLC控制系统具有良好的可扩展性,可以随时增加或减少控制功能,适应不断变化的控制需求。

4. 易于维护:PLC控制系统采用模块化设计,故障诊断和维护方便,降低了系统的维护成本。

4结语在大数据时代,信息安全要求不断提高,网络规模飞速扩展,使安全事件的监控和分析变得尤为重要。

本文通过构建安全防护日志管理系统,增强了安全监控的实时性,提升了网络安全感知能力。

未来还将收集应用系统、服务器日志等信息,通过更多维度的关联分析,结合科学算法,进一步完善分析手段和风险预警能力,为保障运营商网络信息安全提供支持。

[参考文献][1]饶琛琳.ELK Stack 权威指南[M].2版.北京:机械工业出版社,2017.[2]段娟.基于Web 应用的安全日志审计系统研究与设计[J].信息网络安全,2014(10):70-76.[3]冯立.基于粗糙集理论的安全日志分析模型[J].计算机工程,2002,28(11):164-166,182.[4]李晨光.UNIX/Linux 网络日志分析与流量监控[M].北京:机械工业出版社,2014.[5]杨秋翔.基于时间序列的多源日志安全数据挖掘仿真[J].计算机仿真,2019,36(2):297-301.收稿日期:2019-09-29作者简介:张延盛(1986—),男,江苏南京人,硕士研究生,工程师,研究方向:数据库与信息系统。

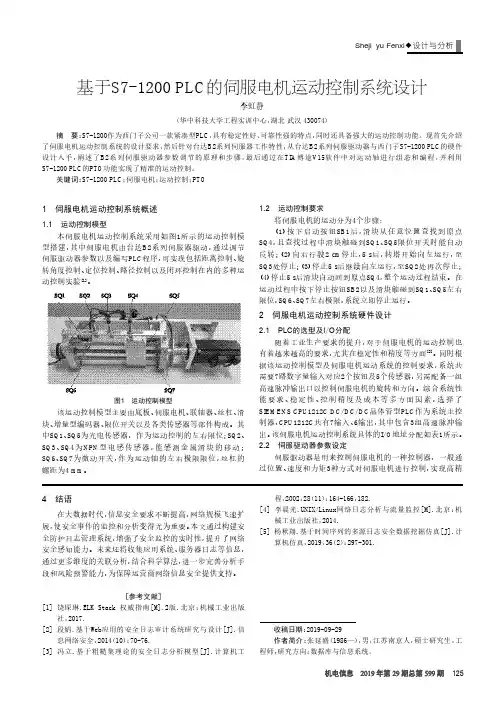

基于S7-1200PLC 的伺服电机运动控制系统设计李虹静(华中科技大学工程实训中心,湖北武汉430074)摘要:S7-1200作为西门子公司一款紧凑型PLC ,具有稳定性好、可靠性强的特点,同时还具备强大的运动控制功能。

现首先介绍了伺服电机运动控制系统的设计要求,然后针对台达B2系列伺服器工作特性,从台达B2系列伺服驱动器与西门子S7-1200PLC 的硬件设计入手,阐述了B2系列伺服驱动器参数调节的原理和步骤,最后通过在TIA 博途V15软件中对运动轴进行组态和编程,并利用S7-1200PLC 的PTO 功能实现了精准的运动控制。

关键词:S7-1200PLC ;伺服电机;运动控制;PTO1伺服电机运动控制系统概述1.1运动控制模型本伺服电机运动控制系统采用如图1所示的运动控制模型搭建,其中伺服电机由台达B2系列伺服器驱动,通过调节伺服驱动器参数以及编写PLC 程序,可实现包括距离控制、旋转角度控制、定位控制、路径控制以及闭环控制在内的多种运动控制实验[1]。

PLC控制三相异步电动机正反转设计毕业设计论文摘要:本文基于PLC控制技术,设计了一种三相异步电动机的正反转控制系统。

通过分析三相异步电动机的工作原理和控制方式,确定了系统的控制策略和硬件配置。

通过对PLC编程,实现了对电动机的正反转控制和过载保护功能。

实验结果表明,该系统可稳定、可靠地实现三相异步电动机的正反转控制,具有较好的应用前景。

关键词:PLC;三相异步电动机;正反转控制;过载保护1.引言三相异步电动机广泛应用于工业生产中,具有体积小、功率大、效率高等特点。

在实际应用过程中,正反转控制和过载保护是三相异步电动机控制系统中的重要功能,对于保证电机的正常运行和延长电机的使用寿命具有重要作用。

本文基于PLC技术,设计了一种三相异步电动机的正反转控制系统,旨在实现电动机的正反转控制和过载保护功能。

2.三相异步电动机的工作原理和控制方式三相异步电动机由定子和转子组成,在工作过程中,通过三相交流电源提供的电磁场与定子的电磁场产生转矩,从而驱动电动机的转子旋转。

三相异步电动机的控制方式主要包括定时控制和矢量控制两种。

定时控制是根据电动机运行的需要,通过调节电源的相位和频率实现对电动机的控制;矢量控制是基于电动机的数学模型和转子位置的反馈信息,通过控制电源的电压和频率,实现对电动机的精确调控。

3.设计方案基于PLC控制技术,本文设计了一种三相异步电动机的正反转控制系统。

系统由PLC控制器、三相交流电源、电动机和传感器组成。

通过PLC编程,实现了对电动机的正反转控制和过载保护功能。

具体的设计方案如下:3.1硬件配置系统的硬件配置包括PLC控制器、三相交流电源、电动机和传感器。

PLC控制器是系统的核心部件,负责电动机控制和过载保护的实现。

三相交流电源提供电动机的驱动能源。

电动机是执行器,根据PLC的控制信号,实现正反转和停止操作。

传感器用于检测电动机的工作状态和转速。

3.2PLC编程通过PLC编程,实现了对电动机的正反转控制和过载保护功能。

基于PLC步进电机控制系统的设计毕业论文基于PLC步进电机控制系统的设计毕业论文目录基于PLC步进电机控制系统的设计.............................................. I 摘要........................................................................ I Stepping motor control system based on PLC (II)Abstract ................................................................... II 第一章绪论. (1)1.1 PLC的发展及应用前景 (1)1.1.1 可编程控制器(PLC)的发展趋势 (1)1.1.2 可编程控制器(PLC)的应用领域 (1)1.1.3 PLC的应用前景 (1)1.2 提出问题 (2)1.2.1 机床滑台类型及控制 (3)1.2.2 本文的工作目的及意义 (3)1.2.3 本文的主要目的及意义 (3)1.3 系统功能 (4)第二章 PLC概述 (5)2.1 PLC的产生与发展 (5)2.1.1 PLC的产生及定义 (5)2.1.2 PLC的发展 (6)2.2 PLC的特点与功能 (7)2.2.1 PLC的特点 (7)2.2.2 PLC的功能 (7)2.3 PLC的结构 (8)2.4.1 梯形图 (9)2.4.2 语句表 (11)2.4.3 顺序功能图 (11)第三章步进电机概述 (12)3.1 步进电机工作原理 (12)3.2 步进电机的特性 (12)3.3 步进电机的分类 (13)3.4 步进电机驱动器的直流供电电源的确定 (13) 3.5 步进电机使用时的注意事项 (14)3.6 步进电机驱动器的细分原理及一些相关说明 (14) 3.7 反应式步进电机 (15)3.8本设计所用步进电机 (18)第四章总体方案设计 (19)4.1数控滑台的控制方法 (19)4.1.2进给速度控制 (19)4.1.3 进给方向控制 (19)4.2 PLC控制系统设计 (19)4.3 PLC控制系统的接地方法 (20)4.4步进电机的控制 (20)4.4.1步进电机的起停控制 (21)4.4.2步进电机的加减速控制 (21)4.4.3 步进电机的换向控制 (22)4.5 本章小结 (22)第五章数控滑台的设计 (23)5.1总体设计方案的确定 (23)5.2 机械部分设计计算 (23)第六章设计硬件电路 (36)6.1 硬件电路总体分析 (36)6.2总体设计分析图 (36)6.3电路总体设计 (36)6.4步进电机的驱动电路 (38)第七章软件设计 (44)7.1 可编程控制器(PLC)的工作原理 (44)7.2存储空间的计算 (47)7.3可编程控制器(PLC)提供的编程语言 (47)7.4 PLC编程中难点介绍 (49)7.4.1驱动电源的特殊性 (49)7.4.2用功能指令构建控制程序的有关问题 (49)7.5 PLC梯形图 I/O分配表 (50)第8章 GX Developer软件程序模拟运行 (51)8.1 程序运行图文说明 (51)结论 (68)附录 (69)1、流程图 (69)2、控制系统设计步骤 (69)参考文献 (71)1、参考资料 (71)2、参考论文 (72)外文文献 (74)中文翻译 (78)致谢 (81)第一章绪论1.1 PLC的发展及应用前景PLC 工艺自从出现一直到今天,已经由最初的接线逻辑发展到了储存逻辑,目前被大量的应用到众多的行业之中。

机电工程系基于PLC的步进电机运动控制系统设计专业:测控技术与仪器指导教师:xxx姓名: xxx _______________(2011年5月9日)目录一、步进电机工作原理 (1)1。

步进电机简介 (1)2。

步进电机的运转原理及结构 (1)3。

旋转 (1)4。

步进电动机的特征 (2)1)运转需要的三要素:控制器、驱动器、步进电动机 (2)2)运转量与脉冲数的比例关系 (2)3)运转速度与脉冲速度的比例关系 (2)二、西门子S7-200 CPU 224 XP CN (2)三、三相异步电动机DF3A驱动器 (3)1。

产品特点 (3)2。

主要技术参数 (3)四、PLC与步进电机驱动器接口原理图 (5)五、PLC控制实例的流程图及梯形图 (5)1.控制要求 (5)2。

流程图 (5)3.梯形图 (6)六、参考文献 (6)七、控制系统设计总结 (6)基于PLC的步进电机运动控制系统设计一、步进电机工作原理1.步进电机简介步进电机是一种将电脉冲转化为角位移的执行机构。

通俗一点讲:当步进驱动器接收到一个脉冲信号,它就驱动步进电机按设定的方向转动一个固定的角度(及步进角)。

可以通过控制脉冲个数来控制角位移量,从而达到准确定位的目的;也可以通过控制脉冲频率来控制电机转动的速度和加速度,从而达到调速的目的。

在非超载的情况下,电机的转速、停止的位置只取决于脉冲信号的频率和脉冲数,而不受负载变化的影响,即给电机加一个脉冲信号,电机则转过一个步距角。

这一线性关系的存在,加上步进电机只有周期性的误差而无累积误差等特点。

使得在速度、位置等控制领域用步进电机来控制变的非常的简单2.步进电机的运转原理及结构电机转子均匀分布着很多小齿,定子齿有三个励磁绕阻,其几何轴线依次分别与转子齿轴线错开。

0、1/3て、2/3て,即A与齿1相对齐,B与齿2向右错开1/3て,C与齿3向右错开2/3て,A’与齿5相对齐,(A'就是A,齿5就是齿1)3.旋转如A相通电,B,C相不通电时,由于磁场作用,齿1与A对齐,(转子不受任何力,以下均同)。

• 163 •ELECTRONICS WORLD ・技术交流引言:随着自动控制技术的发展,特种电动机的应用越来越多。

其中步进电动机被广泛用于数字控制系统中,如数控机床设备、数-模变换装置、自动记录仪表、线切割机设备等。

步进电动机是一种将输入的电脉冲信号转换成输出的角位移和线位移的执行元件。

输入脉冲频率越高,步进电动机转速越快;输入脉冲相序不同,可改变步进电动机的转动方向。

如何控制步进电动机的转速大小和转动方向,以满足机械负载的需求,笔者提出的方案是采用可编程逻辑控制器(PLC)的高速脉冲输出功能来实现。

1.控制系统设计方案PLC的高速脉冲输出功能是指可以在PLC的某些输岀端产生高速脉冲,用来驱动负载,实现精确控制,这在步进电动机控制中有广泛的应用。

PLC的数字量输出可分为继电器输出和晶体管输出,继电器输出一般用于开关频率不高于0.5Hz(通1s,断1s)的场合,对于开关频率较高的应用场合则应选用晶体管输出,这里选择西门子S7-200系列中,CPU224XP,DC/DC/DC型号的PLC。

目前步进电动机可分为反应式、永磁式和感应式几种,下面以常用的反应式步进电动机为例进行分析。

2.控制系统硬件设计2.1 PLC高速脉冲输出电路设计CPU224XP,DC/DC/DC型号的PLC高速脉冲的输出有Q0.0和Q0.1两个端子,这里我们选择Q0.0作为高速脉冲输出;步进电动机通过环形分配器的电子开关器件与PLC相连,环形分配器的作用主要有两个:一是将高速脉冲信号进行功率放大,并加至步进电动机的控制绕组,按规定顺序轮流接通直流电源;二是将PLC输出的使能控制信号和方向控制信号,通过环形分配器实现对步进电动机的工作状态和转动方向控制。

2.2 PLC输入信号控制在PLC输入端设置高、中、低速起动控制按钮、正反转控制按钮和一个停止按钮,分别实现对步进电动机三种转速的控制及转动方向控制。

硬件控制系统如图1所示。

图1 步进电动机控制电路在图1中,高、中、低速3个起动按钮分别接到PLC的I0.0、I0.1、I0.2输入端,正反转控制按钮接至I0.3,停止按钮按到I0.4;PLC的高速脉冲输出端Q0.0接到环形分配器的脉冲输入端PUL+,其端口支持的最高脉冲输出频率为100kHz,利用PLC的Q0.2接至方向控制端DIR+,高、低电平输出实现对步进电动机正、反转的控制;环形分配器的使能输入端ENA+悬空为高电平状态,使能端有效,环形分配器工作。

基于PLC技术的直流电机转速控制系统设计目录一、内容概括 (2)1.1 直流电机简介 (2)1.2 PLC技术概述 (3)二、系统需求分析 (4)2.1 控制要求 (6)2.2 性能指标 (6)三、系统设计 (7)3.1 系统结构设计 (9)3.2 PLC选型与配置 (10)3.3 传感器模块设计 (11)3.4 人机界面设计 (13)四、控制算法设计 (14)4.1 PID控制算法原理 (15)4.2 PID参数整定方法 (17)4.3 控制算法实现 (18)五、系统实现与调试 (20)5.1 系统搭建 (21)5.2 调试过程 (22)5.3 调试结果分析 (23)六、系统测试与应用 (24)6.1 测试环境与方法 (26)6.2 测试结果分析 (26)6.3 系统应用场景探讨 (28)七、总结与展望 (29)7.1 系统总结 (30)7.2 未来展望 (31)一、内容概括本文档主要探讨了基于PLC技术的直流电机转速控制系统的设计方案。

介绍了直流电机的基本原理和转速控制的重要性,以及PLC 技术在工业自动化中的广泛应用。

详细阐述了系统设计的目标、硬件选型、软件设计和实现方法。

在系统设计目标中,我们强调了高精度、高稳定性和实时性,以满足实际应用中对电机转速控制的高要求。

硬件选型部分,选择了功能强大的PLC作为控制核心,并配置了相应的输入输出模块和传感器,以实现对电机转速的实时监测和控制。

软件设计方面,采用了梯形图编程语言,编写了功能完善的控制程序,包括初始化、速度调节、故障处理等模块。

在实现方法上,我们描述了如何通过PLC编程实现对电机的速度控制,以及如何通过调试和优化,确保系统的稳定运行和高效性能。

本文档旨在为读者提供一个基于PLC技术的直流电机转速控制系统的设计思路和方法,具有一定的实用性和参考价值。

1.1 直流电机简介直流电机(DC Motor)是一种将电能转换为机械能的电动机,广泛应用于各种机械设备中。

基于PLC的两台电动机顺序启动顺序停止控制设计1.引言在工业控制系统中,电动机的顺序启动和顺序停止非常重要。

控制两台电动机的顺序启动和顺序停止可以减少电网的冲击和电动机的损坏,提高电动机系统的可靠性和稳定性。

本文基于PLC(可编程逻辑控制器)设计了一种简单且可靠的两台电动机顺序启动顺序停止控制方案。

2.设计原理2.1电动机的顺序启动电动机的顺序启动是指先启动一个电动机,等待其达到稳定工作状态后再启动另一个电动机。

这是为了避免两个电动机同时启动导致电网电压下降和电动机的旋转矩过大。

常用的顺序启动方法是使用时间继电器或PLC控制两个电动机。

2.2电动机的顺序停止电动机的顺序停止是指先停止一个电动机,等待其停止后再停止另一个电动机。

这是为了防止电动机停止后反向旋转导致设备损坏。

通常使用接触器或PLC实现电动机的顺序停止。

3.方案设计3.1硬件设计本方案使用PLC作为核心控制器,使用接触器作为电动机的主控开关。

具体系统硬件设计如下:-PLC:选择一款适合的PLC,具备足够的输入输出口和对时间的控制功能。

-电动机:选用两台功率相同的电动机,安装适当的行业标准的电气保护装置。

-接触器:使用两个接触器,分别控制两个电动机的启动和停止。

3.2软件设计PLC编程软件常用的有Ladder Diagram(梯形图)和SFC(顺序功能图)等。

本方案使用Ladder Diagram进行编程,具体步骤如下:3.2.1顺序启动-声明两个变量M1和M2,分别代表电动机1和电动机2- 设置一个启动按钮START,当按下启动按钮时,M1置true,电动机1启动。

- 设置一个延时定时器T1,当M1为true时开始计时。

- 当定时器T1达到设定时间后,M2置true,电动机2启动。

-监测电动机1和电动机2的运行状态,当两台电动机均达到稳定状态时,顺序启动完成。

3.2.2顺序停止- 设置一个停止按钮STOP,当按下停止按钮时,M2置false,电动机2停止。

目录目录 (1)第一章绪论 (3)1.1研究背景及意义 (3)1.2相关技术简介 (3)1.2.1变频器的应用与发展概况 (3)1.2.2 PLC技术 (5)1.3本文设计的主要内容 (6)第二章变频调速原理 (6)2.1变频器基本结构 (6)2.2 变频调速的基本原理 (7)2.3 变频调速的优点 (10)第三章 PLC技术 (12)3.1 PLC概述 (12)3.2 PLC的组成及各部分作用 (12)3.3 PLC的工作原理 (15)第四章实验系统的设计 (17)4.1系统设计功能分析 (17)4.2 PLC和变频器的选择 (17)4.2.1SIMATIC S7-200介绍 (17)4.2.2 SIMATIC MICROMASTER420变频器性能介绍 (21)4.3 闭环系统设计 (22)4.3.1 系统硬件设计 (23)4.4 多段速控制设计 (28)4.4.1 硬件设计 (28)4.5软件设计 (30)4.5.1 编程软件介绍 (30)4.5.2闭环程序设计 (31)4.5.3 多段速程序设计 (34)第五章实验调试和数据分析 (36)5.1 闭环系统 PID参数整定 (36)5.2 多段速控制分析 (38)第六章总结与体会 (38)参考文献 (39)致谢 (39)第一章绪论1.1研究背景及意义调速系统快速性、稳定性、动态性能好是工业自动化生产中基本要求。

在科学研究和生产实践的诸多领域中调速系统占有着极为重要的地位特别是在国防、汽车、冶金、机械、石油等工业中,具有举足轻重的作用。

调速控制系统的工艺过程复杂多变,具有不确定性,因此对系统要求更为先进的控制技术和控制理论。

可编程控制器(PLC)可编程控制器是一种工业控制计算机,是继续计算机、自动控制技术和通信技术为一体的新型自动装置。

它具有抗干扰能力强,价格便宜,可靠性强,编程简朴,易学易用等特点,在工业领域中深受工程操作人员的喜欢,因此PLC已在工业控制的各个领域中被广泛地使用。

第4期(总第173期)

2012年8月机械工程与自动化

MECHANICAL ENGINEERING & AUTOMATIONNo.4

Aug

.文章编号:1672-6413(2012)04-0140-0

2基于PLC的电动机控制系统设计

袁连余

(盐城生物工程高等职业技术学校,江苏 盐城 224051

)摘要:介绍了PLC的工作原理,电动机控制系统采用ARM芯片作为系统主控芯片,搭配具有强大控制能力的PLC,实现了同时对多个电动机的控制,提供多种模式的选择,并且可以实时显示电动机状态。

经实践证明,本系统具有较高的实用价值。

关键词:PLC;电动机;控制系统;设计

中图分类号:TM301∶TP273 文献标识码:A

收稿日期:2012-02-27;修回日期:2012-03-1

8作者简介:袁连余(1974-)

,男,江苏盐城人,讲师,本科,研究方向为自动化及电工技术。

0 引言

目前,车间大型生产设备多数是由电动机作为作动器进行工作的,其通过对电动机的启动、停止、转速、角度等的控制达到对生产设备状态进行控制的目的,进而实现对整个工作流程和生产效率的控制。

作为动力之源的电动机负担了整个系统的动力输出和控制,而对电动机的状态控制一般采用继电器来进行操作。

与传统的机械式控制相比,PLC具有可靠性高、易于安装和升级、抗电磁干扰能力强以及故障调试方便等优点,对当前需要自动化控制的大型工业非常适合,得到了行业的认可,

并且具有广阔的应用前景。

1 PLC的工作原理

可编程序控制器(Programmable Logic Controller),简称PLC,是在继电顺序控制基础上发展起来的以微处理器为核心的通用的工业自动化控制装置。

PLC采用了典型的计算机结构,

主要由微处理器(CPU)、存储器(RAM/ROM)、输入输出接口(I/O)电路、通信接口及电源组成。

PLC的内部结构如图1所示。

PLC按控制等效电路可分为输入、输出及控制3个部分。

1.1 输入部分

输入部分主要负责采集外部指令及设备状态,以使CPU作出判断。

PLC接收由各主控电器发出的操作指令及由各种反映设备状态信息的输入元件传来的各种状态信息,PLC的一个输入点独立对应于一个内部继电器,当输入点与输入用的公用脚COM接通时,该输入继电器得电,即存储了采集到的信息。

1.2 输出部分

输出部分是将CPU的运算结果向外部输出,根据控制程序的执行结果直接驱动相应负载。

在PLC内部设有输出继电器(可能是继电器形式,也可能是晶体管形式),每个继电器对应一个硬触点,当程序执行结果使输出继电器线圈通电时,该输出继电器的输出触点闭合,实现外部负载的控制运行。

图1 PLC的内部结构图

1.3 控制部分

由用户自行编写的PLC控制程序存放在PLC的用户程序存储器中,系统运行时,PLC依次读取用户程序存储器中的程序内容,并对其进行解释并执行,执行结果送输出端子,以使相应的外部负载得到控制。

PLC的用户程序采用梯形图的编程方式,它由继电器控制电路演变而来,所不同的是,它内部的继电器并非实际的继电器,而是“软”继电器,由软继电器组成的控制线路并不是真正意义上的物理连接,而只是逻辑关系上的连接(软接线)。

2 电动机控制系统设计

电气控制系统是机械设备的重要组成部分,是机械的大脑及神经系统,其机构则是机械设备的躯体及

四肢。

因此,机械设备功能的优劣在很大程度上由电气控制系统来决定。

2.1 系统硬件结构设计

电动机控制系统结构如图2所示。

系统的主控芯片采用三星公司生产S3C2440ARM芯片,此款处理器中的CMOS宏单元和存储单元采用了0.18μm电子工艺,其内部总线采用Advanced

MicrocontrollerBus Architecture(AMBA)新型总线结构,具备出色的全静态设计,利用了多项低功耗技术,系统架构精简,特别为价格和功耗敏感的应用而精心打造。

PLC选用了三菱公司的FX1N系列的48MR,具有扩展输入输出,

模拟量控制和通讯、链接功能等扩展性,广泛应用于一般的顺序控制。

其中LCD面板和输入键盘直接与ARM芯片相连接,

与用户进行交互操作;多片PLC与ARM进行连接,每一片PLC下挂接一个电动机,这样每片PLC既对所属的电动机进行控制,又负责向ARM芯片周期性报告电动机状态,

并由ARM芯片依据当前电动机状态向对应的PLC发送相关的校正命令。

图2 电动机控制系统结构图

操作人员可以同时控制多个电动机,并且由于主控芯片采用了ARM处理器,系统的界面交互能力非常强,可以实时地采集电动机状态并通过友好的显示方式呈现出来,既节约了控制资源又能够提供足够多的操作功能。

2.2 系统软件设计

系统软件分为两个部分:ARM控制端软件和PLC控制端软件,

其程序流程如图3、图4所示。

当系统加电启动时,ARM芯片会加载其运行的嵌入式Linux系统,当系统启动完毕,首先会向PLC发出服务命令,使PLC控制的电动机复位到固定的位置;之后,嵌入式系统将初始化LCD显示面板,

向用户显示系统状态信息,包括控制电动机的个数、各电动机所处的状态(停止、复位、转动)以及转动时电动机的转速和角度;

初始化输入设备完成后,用户便可以通过输入设备(键盘等)进行命令输入,从而控制各电动机的转动。

图3 ARM控制端软件流程 图4 PLC控制端软件流程

当PLC接收到ARM发送的命令时,PLC需要根据命令的码字进行模式的判断,

共有3个模式可以选择:停止、复位及执行预置的操作。

其中预置的操作包括正转、反转、混合转、减速、加速、旋转角度,至于执行哪种操作应根据具体的命令码字决定。

如果执行预置的操作,则需要输出结果给ARM,反馈到用户操作界面。

3 结论

本文设计的电动机控制系统,通过ARM对多片

PLC的控制,

进而实现了对多个电动机的实时自动控制,利用PLC强大丰富的运动控制功能,确保了整个控制的精确性。

经过实践检验,

本系统具有良好的扩展性,增添新的PLC控制电动机非常简便,具有较强的实用性。

参考文献:

[1] 曹爱华,

张峰,丁冉.基于DSP和CPLD的电机智能保护装置的设计[J].电工技术,2009(1):77-

78.[2] 周兰.

基于DSP和CPLD的无位置传感器无刷直流电动机控制系统[J].自动化信息,2010(6):46-

47.[3] 李文辉,

李国强.基于PLC的步进电机控制系统设计[J].仪表技术,2008(9):20-

23.[4] 求是科技.

PLC应用开发技术与工程实践[M].北京:人民邮电出版社,2005.

Design of Motor Control Sy

stem Based on PLCYUAN Lian-y

u(Yancheng Biological Engineering Higher Vocational Technology School,Yancheng

224051,China)Abstract:This paper introduces a PLC-based motor control system using an ARM chip as main control chip,which can controlmultiple motors at the same time,with multiple control modes to be selected,and display the motor state real-timely.The factproves that the system has high p

ractical value.Key

words:PLC;motor;cantrol system;design·

141· 2

012年第4期 袁连余:基于PLC的电动机控制系统设计。