1500Nm3-h天然气转化制氢装置项目建议书

- 格式:doc

- 大小:150.50 KB

- 文档页数:18

山东恒源石油化工股份有限公司15000NM3/h制氢装置催化剂装填量及装填方案一、催化剂装填:L Y T—701/LYT-702 加氢催化剂:催化剂装填前的准备:工作场地干燥、清洁、无杂物;检查反应器内构件是否完好,内部热电偶管和衬里有无破损;认真清扫,抹净反应器内壁、出口筛板与过滤网上的赃物;准备号筛子、加料漏斗、帆布袋和软梯等。

在反应器内壁标记号瓷球和催化剂的装填高度。

将所需瓷球洗净晾干。

在催化剂床层的下部,由向往上分别装入Φ10和Φ3毫米的普通瓷球,在催化剂床层的上部由下往上分别装入Φ3、Φ5毫米的活性瓷球,即与催化剂床层接触的都是Φ3毫米的小瓷球。

瓷球高度不小于100毫米,装瓷球的目的是防止运转过程中催化剂床层位移和下陷。

催化剂装填:催化剂是一种强吸水剂,为了避免吸潮,应选在晴天装催化剂,并连续工作装完为止。

装催化剂时用料斗和帆布袋将催化剂送入反应器,催化剂出袋后的自由自由落体高度小于1米,催化剂装填人员应使布袋口沿反应器圆周方向移动,使床层均匀上升。

每升高半米至一米,耙平一次,然后再装。

使其使床层径向温差增大。

装填催化剂时应有专人负责指挥,并认真做好现场装填记录。

精心搬运,认真记录编号及计量。

催化剂装填完毕后,要及时将反应器封好,以备装置试密。

三、LYT-701/LYT-702加氢催化剂硫化催化剂装填完毕后,将硫化流程以外的系统加盲板彻底隔离。

硫化流程采用闭路循环流程或加氢反应气出口放火炬流程。

反应系统气密合格,建立氢气-氮气循环后,进行催化剂硫化。

硫化条件:氢压,MPa 常压-5.0 MPa循环介质,% N2-H2混合气氢气含量,%(v/v) 30-50空速,h-1 200-500第一个恒温硫化阶段床层温度和时间 260℃恒温6小时第二个恒温硫化阶段床层温度和时间 300℃恒温8小时硫化剂二硫化碳或二甲基二硫理论需硫量,m%(对催化剂)约8.0实际需二硫化碳、二甲基二硫量,m%(对催化剂) 15/18硫化步骤:(1)以15~20℃/h将反应器入口温度升温至175℃恒温,启动二硫化碳泵或二甲基二硫开始注入二硫化碳或二甲基二硫,开始注入量控制反应器入口硫含量在0.5-1.5%(v/v)。

淄博正拓气体有限公司15000Nm3/h天然气制氢装置生产重要工序关键质量控制点操作程序一、程序简介为确保我公司产品工业氢气的产品质量满足规定要求,必须对产品生产过程中的关键质量控制点操作控制加以重点突出的规范、明示、要求,特此制订操作控制程序,即15000Nm3/h生产重要工序关键质量控制程序。

二、生产重要工序1.转化工序转化工序是天然气制氢装置主反应工序,转化反应的好坏直接反映出氢气的产出量及收率。

其关键质量控制点为水碳比控制和转化出口温度控制。

2.PSA工序PSA工序的作用是将天然气制氢所产生的氢气提纯,是保证氢气产品的质量和收率重要工序。

其关键质量控制点为吸附压力控制和吸附时间控制。

三、1.转化工序关键质量控制点及操作参数水碳比: 3.0~3.5转化出口温度:780~820℃2.PSA工序关键质量控制点及操作参数吸附压力:1.80~1.85M Pa吸附时间:240s(最大负荷)四、关键质量控制点操作程序1.质量关键控制点工艺控制表2.开工操作2.1转化工序2.1.1先建立系统大循环。

2.1.2启动鼓引风机置换转化炉炉膛,合格后点火升温。

2.1.3转化炉升温后产汽系统逐渐产生蒸汽,转化出口TIC0408温度600℃时向系统配入蒸汽,FIC0402蒸汽配入量提至8000kg/h。

2.1.4转化出口TIC0408温度继续升温至780℃后系统投料,系统投料时。

转化出口TIC0408温度相应会下降,调整转化出口TIC0408温度稳定在780℃,FIC0402蒸汽配入量稳定至8000kg/h。

2.1.5系统进料FIC0403逐渐2800Nm3/h后,FIC0402蒸汽配入量再按水碳比(FIC0402/ FIC0403)3.5调整。

2.1.6系统进料FIC0403逐渐2800Nm3/h后切除系统循环向PSA进料。

注意事项:提量时,先提转化出口TIC0408、再提FIC0402蒸汽配入量、最后提进料量。

淄博正拓气体有限公司15000Nm3/h天然气制氢装置2021年春开工方案编制:审核:批准:淄博正拓气体有限公司2021年3月18日15000Nm3/h天然气制氢装置2021年春开工方案公司自2020年8月停产至今,因设备设施停运时间较长,复工复产的安全风险相应增加,生产设备、线路管道停产停工后重新启动,容易出现故障,部分从业人员还沉浸在停工的气氛之中,存在思想松懈、注意力不集中等问题,这些都极易引发生产安全事故。

根据上级有关要求,为使我公司复工复产有序开展,确保复工复产期间我公司安全生产,结合公司实际情况,特制定本方案。

本开车方案只适用于15000Nm3/h天然气制氢装置区,不包括LNG 储存设施。

一、成立复工复产领导小组。

1、为保证复工复产期间有计划、有组织、有秩序的安全进行,特成立了以公司主要负责人为组长的领导小组,负责复工复产期间的各项工作。

组长:谭敬副组长:江来组员:段伟明、孙振生、宋帅、杨娟娟、孙启治2、装置开车实行三班两倒制度,相关人员安排如下:一班:孙振生(班长)、宋飞(内操)、安丰硕(外操)二班:宋帅(班长)、阎荣(内操)、李存智(外操)三班:杨娟娟(班长)、孙朋(内操)、崔光晓(外操)工艺操作人员满足复工复产需求。

3、复工期间相关人员的职责:(1)复工复产组长(总经理):谭敬总经理是公司法人代表、是复工复产安全生产的第一责任人,对公司的安全生产主体负全面责任,具体履行以下职责:1、加强复工复产期间安全生产管理,建立建全并落实全员安全生产责任制。

2、组织制定、审批并督促复工复产期间公司的安全生产规章制度和操作规程的落实。

3、保证复工复产期间安全生产投入的有效实施。

4、组织制定并实施复工复产期间本单位安全生产教育和培训工作。

5、组织制定并实施复工复产期间事故应急救援预案。

6、及时、如实报告事故,组织事故抢救。

7、法律、法规、规章规定的其他职责。

(2)复工复产副组长(副总经理):江来副总经理(分管生产)具体履行以下安全职责:1、在总经理的领导下,对公司复工复产期间的生产工作负责。

xxxx集团有限公司1500Nm3/h天然气转化制氢装置项目建议书编号:xxxx-xxxx-1112一、总论1.1 装置名称及建设地点装置名称:1500Nm3/h 天然气制氢装置建设地点:xxxx1.2 装置能力和年操作时间装置能力::1500Nm3/h;H2纯度: ≧99.99(V/V)压力≧2.0 MPa(待定)年操作时间:≧8000h操作范围:40%-110%1.3 原料天然气(参考条件,请根据实际组分修改完善):1.4 产品氢气产品1.5 公用工程规格1.5.1 脱盐水●温度:常温●压力:0.05MPa(G)●水质:电导率≤5μS/cm溶解O2 ≤2 mg/kg氯化物≤0.1 mg/kg硅酸盐(以SiO2计) ≤0.2 mg/kgFe ≤0.1 mg/kg1.5.2 循环冷却水●供水温度:≤28℃●回水温度:≤40℃●供水压力:≥0.40MPa●回水压力:≥0.25MPa●氯离子≤25 mg/kg1.5.3 电●交流电:相数/电压等级/频率 3 PH/380V/50Hz●交流电:相数/电压等级/频率 1 PH/220V/50Hz● UPS交流电:相数/电压等级/频率 1 PH/220V/50Hz1.5.4 仪表空气●压力: 0.7MPa●温度:常温●露点: -55 ℃●含尘量: <1mg/m3,含尘颗粒直径小于3μm。

●含油量:油份含量控制在1ppm以下1.5.5 氮气●压力: 0.6MPa●温度: 40℃●需求量:在装置建成初次置换使用,总量约为5000 Nm3正常生产时不用1.6 公用工程及原材料消耗注:电耗与原料天然气压力有关。

1.7 占地面积主装置占地:约50×40=2000 m2 (不包括公用工程及生活设施等)二、工艺方案2.1 工艺流程简述基本的工艺流程框图如下:器,进一步预热后进入转化管,在催化剂床层中,甲烷与水蒸汽反应生成H2、CO和CO2,甲烷转化所需热量由转化器烧嘴燃烧燃料混合气提供。

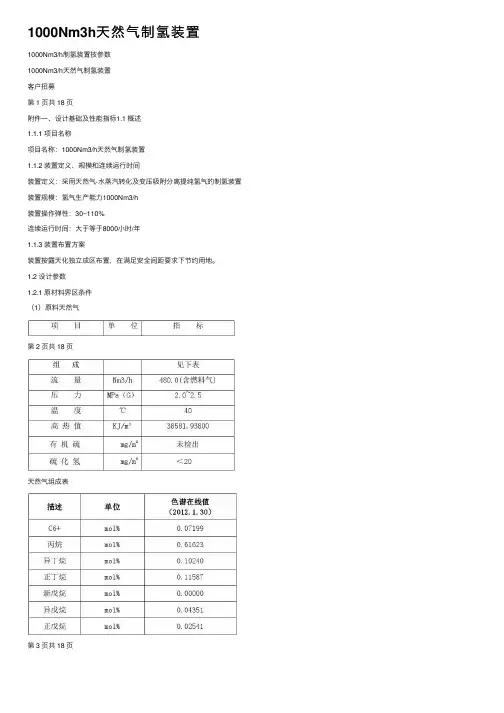

1000Nm3h天然⽓制氢装置1000Nm3/h制氢装置技参数1000Nm3/h天然⽓制氢装置客户招募第 1 页共 18 页附件⼀、设计基础及性能指标1.1 概述1.1.1 项⽬名称项⽬名称:1000Nm3/h天然⽓制氢装置1.1.2 装置定义、规模和连续运⾏时间装置定义:采⽤天然⽓-⽔蒸汽转化及变压吸附分离提纯氢⽓的制氢装置装置规模:氢⽓⽣产能⼒1000Nm3/h装置操作弹性:30~110%连续运⾏时间:⼤于等于8000⼩时/年1.1.3 装置布置⽅案装置按露天化独⽴成区布置,在满⾜安全间距要求下节约⽤地。

1.2 设计参数1.2.1 原材料界区条件(1)原料天然⽓第 2 页共 18 页天然⽓组成表第 3 页共 18 页(2)脱盐⽔1.2.2 产品规格第 4 页共 18 页1.2.3 公⽤⼯程条件1)⽔第 5 页共 18 页2)氮⽓饱和温度以上,避免⽤蒸汽升温时凝结成⽔,这个过程最长12⼩时)3)电源条件第 6 页共 18 页4)蒸汽压缩空⽓(仪表⽤,进制氢装置总管上设置过滤器,主要是为防⽌空⽓中粉尘堵塞电磁阀芯使其不动作,该过滤器由卖⽅供)5)1.3 性能指标及保证第 7 页共 18 页第 8 页共 18 页附件⼆、供货范围2.1 ⾮标设备表第 9 页共 18 页第 10 页共 18 页第 11 页共 18 页2.2 定型设备供货表第 12 页共 18 页1000Nm3/h制氢装置技参数2.3 催化剂及吸附剂供货表2.4 阀门和管件及安装材料阀门管件等数量以最终设计为准,在初步设计审查时,如果买⽅提出合理的须增加的管道、阀门等,卖⽅相应增加并承担费⽤。

2.5 仪控供货范围2.5.2 控制仪表⼀览表3、仪表具体数量应以最终设计为准。

2.5.3 变压吸附程控阀⼀览表2.5.4 制氢装置I/O点⼀览表注:所有仪控供货设备数量等以最终设计资料为准。

在初步设计审查时,如果买⽅提出须增加的仪表等,买⽅相应增加并承担费⽤。

氢能源项目建议书一、项目背景和概述随着全球能源需求不断增长以及环境问题日益严重,寻找替代传统能源的可持续能源方案成为当务之急。

氢能源作为一种清洁、高效的能源,具有巨大的潜力,因此我们建议开展一个氢能源项目。

二、项目目标1. 推广氢能源技术:通过项目的开展,促进氢能源技术的研发和应用,提高其在能源转换和储存方面的可行性和效率。

2. 实现能源转型:氢能源作为一种可再生、无污染的能源形式,可以有效减少对传统化石能源的依赖,实现能源结构的转型。

3. 促进经济发展:氢能源产业的发展将直接带动相关产业链的增长,促进经济发展和就业机会的增加。

三、项目计划1. 技术研发与测试首先,我们将进行针对氢能源技术的深入研发和测试,包括氢气生产、储存、运输和利用等方面。

通过不断创新和实践,提高氢能源技术的成熟度和可靠性。

2. 基础设施建设基于氢能源的特点,我们将建设相应的基础设施,包括氢气生产装置、氢气供应站、氢燃料电池汽车充电站等。

这些设施将为氢能源的使用提供必要的支持和便利。

3. 氢能源示范项目为了宣传氢能源的优势和推广其应用,我们将实施氢能源示范项目,例如建设氢燃料站和推动氢燃料电池汽车的使用。

通过示范效应,让更多的人了解和接受氢能源,促进其发展。

4. 合作与交流为了进一步推动氢能源的发展,我们将积极开展国内外合作与交流,寻求技术、资金和市场方面的支持。

通过与其他国家或地区的合作,我们可以共同推动氢能源技术的创新与应用。

四、项目可行性分析1. 技术可行性:目前,氢能源技术已经有了一定的进展,各种相关技术和装置逐渐成熟。

通过进一步研发和测试,氢能源项目的技术可行性得以保证。

2. 经济可行性:氢能源项目的开展将带动相关产业链的发展,促进经济增长。

同时,氢能源的使用也能有效减少能源成本,提高能源利用效率,具有较高的经济可行性。

3. 环境可行性:作为一种无污染的能源形式,氢能源在使用过程中不会产生二氧化碳等有害物质,对环境的影响较小,因此具备很高的环境可行性。

氢能源项目建议书一、引言氢能源作为一种清洁、高效的能源形式,受到了越来越多的关注。

本建议书旨在提出关于推动氢能源项目发展的建议,以期为相关政府部门和企业在氢能源领域的投资和合作提供参考。

二、项目背景随着全球能源需求的不断增加和气候变化问题的日益严重,寻找替代化石燃料的能源形式已成为各国的共同目标。

氢能源作为一种绿色环保、高能量密度的能源形式,具有巨大的潜力。

然而,目前仍存在一些技术和经济上的挑战,需要政府和企业共同努力。

三、项目目标本项目的目标是建设一个可持续发展的氢能源产业链,实现氢能源在能源供应、交通运输、工业制造等领域的广泛应用。

具体目标包括:1.打造完整的氢能源产业链,包括制氢、储氢、运输、利用等环节;2.推动氢能源在交通运输领域的应用,包括氢燃料电池汽车的生产和推广;3.促进氢能源在工业制造领域的应用,包括氢能源在钢铁、化工等行业的推广使用;4.加强技术研发,提升氢能源的生产、存储和利用效率;5.建立相关政策和规范,为氢能源项目的发展提供支持和指导。

四、项目方案1.制定氢能源发展规划制定详细的氢能源发展规划,明确2025年和2030年的发展目标,包括产能规模、技术进步、市场推广等方面的指标。

规划要充分考虑国内外市场需求和技术发展趋势,制定合理的政策和经济支持措施。

2.推动氢能源技术创新加大对氢能源技术研发的支持力度,鼓励企业加大投入,提升技术水平。

在制氢、储氢、利用等关键环节进行创新,提高能源转化效率和成本效益。

同时,积极引进和吸收国外先进的氢能源技术,加强国际合作。

3.建设氢能源基础设施建设完善的氢能源基础设施,包括氢气生产设施、氢气储存和输送设施,以及氢燃料加注站等。

同时,加强与相关行业的合作,将氢能源与交通运输、工业制造等领域相结合,形成完整的产业链。

4.促进氢能源市场发展制定相应的政策和法规,建立健全的市场机制,推动氢能源在交通、工业等领域的市场化应用。

鼓励企业投资兴建氢能源生产和应用项目,提供经济激励措施。

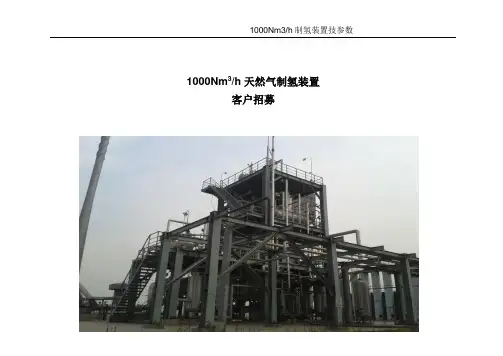

1000Nm3/h制氢装置技参数1000Nm3/h天然气制氢装置客户招募第 1 页共 18 页附件一、设计基础及性能指标1.1 概述1.1.1 项目名称项目名称:1000Nm3/h天然气制氢装置1.1.2 装置定义、规模和连续运行时间装置定义:采用天然气-水蒸汽转化及变压吸附分离提纯氢气的制氢装置装置规模:氢气生产能力1000Nm3/h装置操作弹性:30~110%连续运行时间:大于等于8000小时/年1.1.3 装置布置方案装置按露天化独立成区布置,在满足安全间距要求下节约用地。

1.2 设计参数1.2.1 原材料界区条件(1)原料天然气第 2 页共 18 页天然气组成表第 3 页共 18 页(2)脱盐水1.2.2 产品规格第 4 页共 18 页1.2.3 公用工程条件1)水第 5 页共 18 页2)氮气饱和温度以上,避免用蒸汽升温时凝结成水,这个过程最长12小时)3)电源条件第 6 页共 18 页4)蒸汽压缩空气(仪表用,进制氢装置总管上设置过滤器,主要是为防止空气中粉尘堵塞电磁阀芯使其不动作,该过滤器由卖方供)5)1.3 性能指标及保证第 7 页共 18 页第 8 页共 18 页附件二、供货范围2.1 非标设备表第 9 页共 18 页第 10 页共 18 页第 11 页共 18 页2.2 定型设备供货表第 12 页共 18 页1000Nm3/h制氢装置技参数2.3 催化剂及吸附剂供货表2.4 阀门和管件及安装材料阀门管件等数量以最终设计为准,在初步设计审查时,如果买方提出合理的须增加的管道、阀门等,卖方相应增加并承担费用。

2.5 仪控供货范围2.5.2 控制仪表一览表2、PLC I/O卡件在备件中每种备有一块。

3、仪表具体数量应以最终设计为准。

2.5.3 变压吸附程控阀一览表2.5.4 制氢装置I/O点一览表注:所有仪控供货设备数量等以最终设计资料为准。

在初步设计审查时,如果买方提出须增加的仪表等,买方相应增加并承担费用。

天然气制氢装置项目可行性研究报告立项申请报告模板立项申请报告一、项目概述天然气制氢装置项目是利用天然气作为原料,通过适当的化学反应,将天然气中的氢分离出来,从而实现氢气的生产。

氢气作为一种清洁、高效的能源,具有广泛的应用前景。

本项目旨在研究和开发一种天然气制氢装置,以满足未来氢能源需求。

二、项目背景目前,随着环境保护意识的提高和对传统能源的依赖性不断减弱,氢能源被认为是一种可持续、清洁的替代能源,具有广阔的发展前景。

然而,目前氢气的生产主要依赖于化石燃料,不可持续性较大。

天然气作为一种丰富的能源资源,含有丰富的氢元素,具备制氢的潜力。

因此,开发一种高效的天然气制氢装置,对于推动氢能源产业的发展至关重要。

三、项目目标本项目的主要目标是开发一种可行、高效的天然气制氢装置,实现天然气向氢气的转化。

具体目标如下:1.研究分析天然气制氢的关键技术,包括氢气分离技术、催化剂选择等。

2.设计并搭建实验装置,进行天然气制氢的实验研究。

3.优化制氢装置的工艺流程,提高氢气的产率和质量。

4.进行经济性分析,评估天然气制氢装置的商业化潜力。

5.提出实施方案,推动天然气制氢装置的产业化应用。

四、项目内容1.技术分析:研究分析天然气制氢的关键技术,包括氢气分离技术、催化剂选择等。

2.实验研究:设计并搭建实验装置,进行天然气制氢的实验研究。

3.工艺优化:根据实验数据,对制氢装置的工艺流程进行优化,提高氢气的产率和质量。

4.经济性分析:对天然气制氢装置进行经济性分析,评估其商业化潜力。

5.实施方案:提出天然气制氢装置的实施方案,推动其产业化应用。

五、研究计划1.第一年:研究分析天然气制氢的关键技术,包括氢气分离技术、催化剂选择等。

2.第二年:设计并搭建实验装置,进行天然气制氢的实验研究。

3.第三年:根据实验数据,对制氢装置的工艺流程进行优化,提高氢气的产率和质量。

4.第四年:对天然气制氢装置进行经济性分析,评估其商业化潜力,并提出实施方案。

天然气水蒸汽转化制氢装置设备和管道布置分析发布时间:2022-07-13T05:17:50.968Z 来源:《科学与技术》2022年第3月第5期作者:康兴娟[导读] 本文以3000Nm3/h天然气水蒸汽转化制氢装置为例,对天然气水蒸汽转化制氢装置的设备和管道平面布置要点进行分析总结,并提出合理化建议。

康兴娟安徽华东化工医药工程有限责任公司上海分公司 201315摘要:本文以3000Nm3/h天然气水蒸汽转化制氢装置为例,对天然气水蒸汽转化制氢装置的设备和管道平面布置要点进行分析总结,并提出合理化建议。

关键词:设备及管道布置;转化炉Abstract: Taking 3000Nm3/h natural gas steam reforming hydrogen production unit as an example, this paper analyzes and summarizes the key points of equipment and piping layout of natural gas steam reforming hydrogen production unit, and puts forward reasonable suggestions. Key words:equipment and piping layout furnace of conversion1 引言随着国家对石油化工行业提出越来越高的环保要求,氢气作为一种广为人知的清洁能源越来越受重视。

它被广泛应用于很多行业中,因此氢气的需求量也是与日俱增。

天然气水蒸汽转化制氢作为一种相对成熟的制氢工艺,有广阔的应用前景。

本文以3000Nm3/h天然气水蒸汽转化制氢装置为例对装置的设备和管道布置进行具体分析。

从而希望优化布置方案,控制装置占地大小,尽量节约项目成本,满足工艺设计以及相关设计标准要求。

2 主要流程简介2.1 进料部分自装置外来天然气进入原料气缓冲罐,然后经原料气压缩机升压后进入转化炉对流段预热到380℃。

安徽丰原集团有限公司1500Nm3/h天然气转化制氢装置项目建议书编号:FU-2013-1112声明:未经我公司许可,请不得将本文件复制或转交给第三方一、总论1.1 装置名称及建设地点装置名称:1500Nm3/h 天然气制氢装置建设地点:安徽1.2 装置能力和年操作时间装置能力:H2:1500Nm3/h;纯度: ≧99.99(V/V)压力≧2.0 MPa(待定)年操作时间:≧8000h操作范围:40%-110%1.3 原料天然气(参考条件,请根据实际组分修改完善):序号名称单位数量备注1 组成C1甲烷mol% 0.95C2乙烷mol% 0.032C3丙烷mol% 0.0038IC4异丁烷mol% 0.0012NC4正丁烷mol%IC5异戊烷mol% 0.01NC5正戊烷mol% 0.00C6已烷mol% 0.00N2氮气mol% 0.013CO2二氧化碳mol% 0.00水露点℃/1.4 产品氢气产品序号名称单位数量备注1 纯度 mol % 99.992 流量 Nm3/h 15003 温度℃ <404 压力MPa ≧2.0 待定1.5 公用工程规格1.5.1 脱盐水温度:常温压力:0.05MPa(G)水质:电导率≤5μS/cm溶解O2 ≤2 mg/kg氯化物≤0.1 mg/kg硅酸盐(以SiO2计) ≤0.2 mg/kgFe ≤0.1 mg/kg1.5.2 循环冷却水供水温度:≤28℃回水温度:≤40℃供水压力:≥0.40MPa回水压力:≥0.25MPa氯离子≤25 mg/kg1.5.3 电交流电:相数/电压等级/频率 3 PH/380V/50Hz交流电:相数/电压等级/频率 1 PH/220V/50HzUPS交流电:相数/电压等级/频率 1 PH/220V/50Hz1.5.4 仪表空气压力: 0.7MPa温度:常温露点: -55 ℃含尘量: <1mg/m3,含尘颗粒直径小于3μm。

1800Nm3/h甲醇制氢装置设计依据甲醇蒸汽转化制氢和二氧化碳技术1前言氢气在工业上有着广泛的用途。

近年来,由于精细化工、蒽醌法制双氧水、粉末冶金、油脂加氢、林业品和农业品加氢、生物工程、石油炼制加氢及氢燃料清洁汽车等的迅速发展,对纯氢需求量急速增加。

对没有方便氢源的地区,如果采用传统的以石油类、天然气或煤为原料造气来分离制氢需庞大投资,“相当于半个合成氨”,只适用于大规模用户。

对中小用户电解水可方便制得氢气,但能耗很大,每立方米氢气耗电达~6度,且氢纯度不理想,杂质多,同时规模也受到限制,因此近年来许多原用电解水制氢的厂家纷纷进行技术改造,改用甲醇蒸汽转化制氢新的工艺路线。

西南化工研究设计院研究开发的甲醇蒸汽转化配变压吸附分离制氢技术为中小用户提供了一条经济实用的新工艺路线。

第一套600Nm3/h制氢装置于1993年在广州金珠江化学有限公司首先投产开车,在得到纯度%氢气同时还得到食品级二氧化碳,该技术属国内首创,取得良好的经济效益。

此项目于93年获得化工部优秀设计二等奖94年获广东省科技进步二等奖。

2工艺原理及其特点本工艺以来源方便的甲醇和脱盐水为原料,在220~280℃下,专用催化剂上催化转化为组成为主要含氢和二氧化碳转化气,其原理如下:主反应:CH3OH=CO+2H2+ KJ/molCO+H2O=CO2+H2KJ/mol总反应:CH3OH+H2O=CO2+3H2+ KJ/mol副反应:2CH3OH=CH3OCH3+H2O KJ/molCO+3H2=CH4+H2O -+mol上述反应生成的转化气经冷却、冷凝后其组成为H2 73~74%CO2 23~%CO ~%CH3OH 300ppmH2O 饱和该转化气很容易用变压吸附等技术分离提取纯氢。

广州金珠江化学有限公司600Nm3/h制氢装置自93年7月投产后,因后续用户双氧水的扩产,于97年4月扩产1000Nm3/h 制氢装置投产,后又扩产至1800Nm3/h,于2000年3月投产。

第一章项目总论一、项目概况(一)项目名称天然气制氢建设项目(二)项目选址某新兴产业示范区节约土地资源,充分利用空闲地、非耕地或荒地,尽可能不占良田或少占耕地;应充分利用天然地形,选择土地综合利用率高、征地费用少的场址。

(三)项目用地规模项目总用地面积18315.82平方米(折合约27.46亩)。

(四)项目用地控制指标该工程规划建筑系数58.91%,建筑容积率1.20,建设区域绿化覆盖率6.76%,固定资产投资强度160.54万元/亩。

(五)土建工程指标项目净用地面积18315.82平方米,建筑物基底占地面积10789.85平方米,总建筑面积21978.98平方米,其中:规划建设主体工程17461.38平方米,项目规划绿化面积1486.35平方米。

(六)设备选型方案项目计划购置设备共计83台(套),设备购置费2407.64万元。

(七)节能分析1、项目年用电量818379.23千瓦时,折合100.58吨标准煤。

2、项目年总用水量4722.14立方米,折合0.40吨标准煤。

3、“天然气制氢建设项目投资建设项目”,年用电量818379.23千瓦时,年总用水量4722.14立方米,项目年综合总耗能量(当量值)100.98吨标准煤/年。

达产年综合节能量26.84吨标准煤/年,项目总节能率23.01%,能源利用效果良好。

(八)环境保护项目符合某新兴产业示范区发展规划,符合某新兴产业示范区产业结构调整规划和国家的产业发展政策;对产生的各类污染物都采取了切实可行的治理措施,严格控制在国家规定的排放标准内,项目建设不会对区域生态环境产生明显的影响。

(九)项目总投资及资金构成项目预计总投资5636.51万元,其中:固定资产投资4408.43万元,占项目总投资的78.21%;流动资金1228.08万元,占项目总投资的21.79%。

(十)资金筹措该项目现阶段投资均由企业自筹。

(十一)项目预期经济效益规划目标预期达产年营业收入8258.00万元,总成本费用6261.29万元,税金及附加106.31万元,利润总额1996.71万元,利税总额2378.43万元,税后净利润1497.53万元,达产年纳税总额880.90万元;达产年投资利润率35.42%,投资利税率42.20%,投资回报率26.57%,全部投资回收期5.26年,提供就业职位156个。

3x l 〇4Im3/h 制氢装置PSA 产能不足情况分析及措施方华龙(中国石化青岛炼化公司炼油三部,山东青岛266550)摘要:针化公司3x 104N m 3/h 制装 2015年检修 现的P S A 产能 题进行了说明和原因分析,分别 了更换内漏程控阀、切 验吸附剂是否 、增加流孔板减少气体对吸附 、以及内部程序检查修改等方 处理, 解了产能题, 生产的需要。

关键词:P S A ;制;产能不足中图分类号:T Q 116.2文献标识码:B文章编号:1008-021X (2021)01-0130-03山东化工• 130 •SHANDONGCHEMICAL INDUSTRY2021 年第 50 卷Analysis and Measures of Insufficient PSA Production Capacity of 3x104 Nm3,/hHydrogen Production UnitFang Hualong(Sinopec Q i n g d a o Refining a n d Chemical C o m p a n y ,Oil Refining Division ,Q i n gdao266550,C h i n a )Abstract :T h e p r oblem of insufficient P S Aproductioncapacity afteroverliaul of 3x 104 N m 3/h hydrogen productw a s explained a n d the reasons were analyzed , to solve the p r oblem of production capacity , the me t h o d s such as replacing theinternal leakage p r ogram control valve ,whether thesingletowercutoff testadsorbent is invalidreduce the gas abrasion totheadsorbent ,a n dchecking a n d modifying the internalp r ogram were adod e m a n d s of production .K e y words : P S A ; hydrogen production ; insufficient production capacity变压吸附(Pressure S w i n g A d s o r p t n ),简称(P S A )技术作为近 年 工业上新 的气体分离技术,以 环周期, 作(能耗低),动化控制.产品气纯度高等特点,得广泛 ,尤新型吸附 产生,工更加完善,该技术的 拓展,处理规模也逐 大[1]。

编号:Linkye页码 :1/32 1500Nm3/h甲醇裂解制氢装置操作规程编号:Linkye页码 :2/32第一章工艺简介本装置以甲醇、脱盐水为原料,经预热、汽化、催化转化和冷冻干燥净化,所得转化气,再送入变压吸附装置精制,最后得到纯度≥99.999%的氢气送至用户。

系统操作压力为1.0~1.5MPa,属中低压操作装置,转化裂解反应温度在240~290℃范围,由导热油循环供热。

装置组成本装置包括甲醇罐区、脱盐水工段、导热油工段、甲醇转化工段、变压吸附工段五个主体及装置配电室、控制室、分析检测。

装置的工艺流程如下:编号:Linkye页码 :3/32由于本装置原料及产品均属易燃、易爆危险品,操作过程中必须予以高度重视。

同时本装置操作的稳定性、原料消耗指标、催化剂使用寿命、产品纯度的高低、设备、人员安全等在很大程度上取决于操作水平的高低,因此有关操作、管理和维修人员在装置启动运行之前,必须熟知本操作规程,并经考核合格后才能上岗。

在后面的章节,将分工段介绍。

编号:Linkye页码 :4/32第二章导热油炉房的操作规程一、该部份设备的操作需在物料、气源满足的前提下方可调节,因此该部份在燃烧系统作了联锁之后进行调节;自力式调节阀的调节参数如下:PV501 甲醇阀后压力: 0.4MPaPV502 天然气阀后压力: 0.12MPaPV503 液化气阀后压力: 0.05MPaV559 雾化空气阀后压力: 0.1MPa远传压力开关的调节参数如下:PLS501 新风空气压力低报设定值:3.0KPa,正常值6.0KPaPLS502 PSA解析气压力低报设定值:10.0KPa,正常值30.0KPaPHS502 PSA解析气压力高报设定值:40.0KPa,正常值40.0KPaPLS503 天然气压力低报设定值:50.0KPa,正常值100.0KPaPHS503 天然气压力低报设定值:150.0KPa,正常值100.0KPaPLS504 液化气压力低报设定值:5.0KPa,正常值20.0KPaPLS505 雾化空气压力低报设定值:70.0KPa,正常值370.0KPaPHS505 雾化空气压力高报设定值:520.0KPa,正常值370.0KPa二、操作前先熟悉上位机信号联锁在微机上进行系统内各单体设备的运行控制信号联锁;该燃烧系统共有三组运行控制信号联锁,联锁单体设备如下:压力信号联锁一:PIAS504新风空气压力正常值2~5 KPa,报警值L:2.0KPa、LL:1.5.0KPa,联锁关闭SNV501a/b、SNV502a/b、SNV503a/b。

氢能源项目建议书尊敬的领导:首先,感谢您的阅读时间。

我们是一家专注于新能源研究与投资的企业,在全球范围内有着广泛的研究网络和投资渠道。

在您的指导下,我们特别起草了本建议书,力图向您提供一些高质量的想法和建议,以期能促成我们的合作。

1. 项目背景随着环保意识在全球范围内逐渐升温,发展新能源已经成为了世界各国的共同目标。

其中,氢能源因为其广泛的应用前景和优越的性能,日益受到各国的关注和青睐。

氢能源可以被应用于交通、工业、住宅等各个领域,具有清洁、高效、可再生的特点,被认为是未来新能源的主流之一。

2. 项目内容我们的氢能源项目主要是以氢燃料电池车、氢能源生产和氢能源供应为主。

具体内容如下:(1)氢燃料电池车:我们将研发和生产氢燃料电池车,推广其在出租车、公交车、物流等各个领域的应用。

氢燃料电池车可以替代传统的燃油车辆,有更高的能量利用效率和更少的污染排放。

(2)氢能源生产:我们将建设一座氢能源生产基地,利用水电、光电、风电等新能源进行电解水制取氢气,实现氢能源的可持续生产。

(3)氢能源供应:我们将建设一座氢能源储备储氢站和加氢站,实现氢气的储存和供应。

3. 投资策略为了实现氢能源项目的顺利推进,我们计划从以下几个方面进行投资:(1)研发投资:氢燃料电池车的开发需要大量的技术投入,我们将加大资金投入,建立专业的研发团队,开展更为深入的技术研究。

(2)生产投资:我们将建设一座年产10万辆氢能源汽车的生产基地,并增加配套的生产线和设备,满足未来氢燃料电池车的市场需求。

(3)基础建设投资:我们将投资建设一座氢能源生产基地,储氢站和加氢站,确保氢燃料电池车生产和服务的顺畅开展。

4. 市场前景氢能源产业作为新能源领域的前沿,其市场前景十分广阔。

我国在2017年发布了《关于促进燃料电池汽车产业发展的指导意见》,明确了到2020年培育100家左右燃料电池企业,建设200个以上充气站,培育300个以上充电桩运营服务商,形成10个燃料电池汽车主要使用地区和一批市场影响突出的企业集群。

(2023)天然气制氢装置生产建设项目可行性研究报告(一)天然气制氢装置生产建设项目可行性研究报告项目简介天然气制氢技术是目前较为成熟、经济实用的制氢方法之一,其具有低成本、高效率、低排放等优点。

本项目旨在建设一座天然气制氢装置,实现大规模制氢,为未来氢能源产业的发展奠定基础。

项目目标本项目旨在建设一座规模为XX的天然气制氢装置,年产氢XX吨,实现以下目标:•推动氢能源的应用,推进能源转型;•优化能源结构,减少对传统能源的依赖;•推动区域经济发展,提升产业竞争力。

项目可行性分析市场前景随着环保意识的提高和新能源技术的发展,氢能源已被视为未来能源的重要选择之一。

预计未来氢能源市场将呈现出高速发展的趋势,市场前景广阔。

投资收益分析本项目的投资额为XX亿元,通过财务模拟计算,预计项目建成后年销售收入将达到XX亿元,年净利润将达到XX亿元,可谓是一项十分具有吸引力的投资项目。

技术现状天然气制氢技术已经较为成熟,相关的设备和工艺已经得到了长期的验证。

本项目将采用国内外先进的氢气分离、净化、压缩等一系列设备,并结合我国本土氢能源市场的实际情况进行改进和优化,以提高设备的稳定性和生产效率。

政策环境我国近年来积极推进氢能源的发展,出台了一系列支持氢能源产业发展的政策,如《推进氢能源产业发展行动计划(2020-2030年)》等,这些政策的出台将为本项目的顺利实施提供政策保障。

项目实施方案地点选择本项目择址应考虑到氢能源市场的实际情况,同时需要结合当地气源条件,选取距离氢能源市场较近的地方。

建议选择位于XX的地方作为项目基地。

技术路线选择本项目的技术路线需参照国内外先进的氢气分离、净化、压缩等一系列设备,并结合我国本土氢能源市场的实际情况进行改进和优化。

设备选择本项目的设备应采用国内外先进的氢气分离、净化、压缩等设备,并结合我国本土市场的实际情况进行改进和优化。

设备的选型应考虑到生产效率、设备可靠性、安全性、成本等因素。

xxxx集团有限公司1500Nm3/h天然气转化制氢装置项目建议书编号:xxxx-xxxx-1112一、总论1.1 装置名称及建设地点装置名称:1500Nm3/h 天然气制氢装置建设地点:xxxx1.2 装置能力和年操作时间装置能力::1500Nm3/h;H2纯度: ≧99.99(V/V)压力≧2.0 MPa(待定)年操作时间:≧8000h操作范围:40%-110%1.3 原料天然气(参考条件,请根据实际组分修改完善):1.4 产品氢气产品1.5 公用工程规格1.5.1 脱盐水●温度:常温●压力:0.05MPa(G)●水质:电导率≤5μS/cm溶解O2 ≤2 mg/kg氯化物≤0.1 mg/kg硅酸盐(以SiO2计) ≤0.2 mg/kgFe ≤0.1 mg/kg1.5.2 循环冷却水●供水温度:≤28℃●回水温度:≤40℃●供水压力:≥0.40MPa●回水压力:≥0.25MPa●氯离子≤25 mg/kg1.5.3 电●交流电:相数/电压等级/频率 3 PH/380V/50Hz●交流电:相数/电压等级/频率 1 PH/220V/50Hz● UPS交流电:相数/电压等级/频率 1 PH/220V/50Hz1.5.4 仪表空气●压力: 0.7MPa●温度:常温●露点: -55 ℃●含尘量: <1mg/m3,含尘颗粒直径小于3μm。

●含油量:油份含量控制在1ppm以下1.5.5 氮气●压力: 0.6MPa●温度: 40℃●需求量:在装置建成初次置换使用,总量约为5000 Nm3正常生产时不用1.6 公用工程及原材料消耗注:电耗与原料天然气压力有关。

1.7 占地面积主装置占地:约50×40=2000 m2 (不包括公用工程及生活设施等)二、工艺方案2.1 工艺流程简述基本的工艺流程框图如下:注:原料天然气压力达到1.7Mpa以上,则不需要配置天然气压缩机。

2.1.1天然气蒸汽转化来自管网温度常温天然气,燃烧用气部分去转化炉燃烧器作燃料使用,大部分经增压至 1.7-2.7 MPa(g)左右与循环氢混合后进入原料气缓冲罐。

原料气再经流量调节后进入转化器对流段加热后进入钴钼加氢催化剂/氧化锌硫槽,使原料气中的硫脱至0.1ppm以下。

脱硫后的原料气与工艺蒸汽按一定比例混合,进入混合气过热器,进一步预热后进入转化管,在催化剂床层中,甲烷与水蒸汽反应生成H2、CO和CO2,甲烷转化所需热量由转化器烧嘴燃烧燃料混合气提供。

转化气出转化器后,进入废热锅炉转化气侧盘管产生工艺蒸汽。

出废锅转化气温度约为350℃进入中温变换反应器,在催化剂的作用下CO和水蒸汽变换为CO2和H2,变换气进入变换后换热器,与锅炉给水换热,再依次进入MDEA脱碳再沸气、脱盐水预热器和循环冷却水,逐步回收热量最终冷却到40℃以下,再经气液分离器分液后进入脱碳工序。

工艺冷凝液进入酸性水气体塔气体,气相与工艺蒸汽进入转化炉、液相作为锅炉补水,无排放,环保节能。

2.1.2气体提纯脱碳工序:天然气制氢提纯脱除二氧化碳有两种方式: (双方讨论后才能工艺确定)。

化学净化法即MDEA脱碳和变压吸附(PSA)脱碳。

一般需要回收提纯食品级CO2,则采用化学净化法脱碳, PSA提纯氢气。

该方法脱出的二氧化碳纯度杂质含量少,但投产及生产成本较高。

另一种方法是脱碳和提纯氢均选择PSA技术(抽空脱碳解析的方式) 其投资,和生产成本低于化学净化法的制氢。

PSA提纯工序:由脱碳塔来粗氢气进入变压吸附提氢系统,气体采用8-2-5vPSA工艺,即提纯装置由8个吸附塔组成。

采用2个吸附塔吸附,5次均压。

每个吸附在一次循环过程中要经历吸附、4次压力降、逆放、、4次均压力升、最终升压等步骤。

PSA工艺设计要求是;连续的、稳定和提高氢气收率。

采用“均压”“顺放”“顺放”“逆放”“冲洗”或抽空”等达到设计目的。

2.1.3 尾气回收变压吸附过程排出的解吸气(已脱碳)通过2台解吸气缓冲罐和自动调节系统在较为稳定的压力下,提供给转化炉作燃料。

2.1.4 余热回收:在原料气的预热方面,采用转化炉对流段烟气预热方案。

采用该方案后,不仅增加了原料预热温度调节的灵活性,节约了投资.2.2 工艺方案的选择 (技术交流后确定)2.2.1 脱硫工段转化催化剂在使用过程中极易受到毒害而丧失活性,对原料中的杂质含量有严格的要求,一般要求精制后的原料气硫含量小于0.1PPm,氯小于0.5PPm。

为了防止催化剂中毒,保障装置长周期运行,本技术方案设有脱硫净化工序,精制脱硫反应器可将有机硫转换成无机硫,在脱有机硫反应器后串一台脱无机硫反应器,以保障将天然气中硫含量降到最低。

2.2.2 蒸汽转化工艺条件的选择天然气蒸汽转化反应操作条件的选择是影响制氢装置经济性的重要因素转化温度蒸汽转化反应过程是受热力学限制的,为满足高温转化反应的工艺要求,提高转化反应的转化率,降低转化气中的甲烷含量,应维持较高的转化气出口温度,以降低原料消耗。

选用一种种性能优良的新型耐高温炉管。

转化压力转化压力选择为1.7-2.8Mpa(G)左右。

●由于转化压力较低,尽管设备壁厚降低,但设备直径加大,投资不一定降低,尤其是转化炉和蒸汽发生系统的投资和中压方案相比,基本不变;●在低压操作条件下,中变气的露点降低,使得中变气的低温位潜热无法有效利用,降低了中压蒸汽产量,增加了冷却中变气的水电消耗;●在低压操作条件下,则氢气回收率降低,造成原料耗量增加。

●高压力过高,增加装置投资成本外也加大了系统的安全隐患根据上述情况,制氢装置一般应采用中压转化方案设计较为理想,同时氢气缓冲罐在较高压力下供氢,可以很好保证下游用氢的稳定性,对负荷变动的调整也十分有利。

2.2.3 一氧化碳变工段采用一段中变流程(若建设方同时需要CO,则不需要中变工段,增加从CO回收系统)采用一氧化碳变换,降低原料单耗节省转化炉、吸附工段投资。

为此在制氢装置设计中,均采用一氧化碳变换工艺。

CO变换反应为放热反应,低温对变换平衡有利,可得到较高的CO变换率,进而可提高单位原料的产氢量,由转化部分来的约340-360℃的转化气进入中温变换反应器,在催化剂的作用下发生变换反应: CO+H2O=CO2+H2△Ho298 =-41.4KJ/mol将变换气中CO含量降至2%左右,同时继续生产氢气。

中变气经过锅炉给水预热器、脱盐水预热器进行热交换回收部分余热后,再经中变气水冷器冷凝除去水分,经分水后进入PSA生产部分。

2.2.4 工艺冷凝液的回收利用来自装置外的脱盐水经脱盐水预热器预热后与来自酸性水气提塔的净化水混合后进入除氧器装置。

除氧器所需的蒸汽由装置自产水蒸气提供。

除氧水经过中压锅炉给水泵升压后经过锅炉给水预热器预热后进入汽包。

锅炉水通过自然循环的方式分别经过转化炉烟道气产汽段、转化气蒸汽发生器产生蒸汽。

所产生的蒸汽一部分作为工艺蒸汽使用;多余部分减压作为除氧器除氧用、外输出装置。

2.2.5 优化余热回收和PSA解析气利用变压吸附解析气经缓冲罐混合、稳压后全部去转化炉燃烧器作为燃料,与燃料天然气一起燃烧放出热量,根据转化炉出口气体温度的高低调节燃料天然气的流量,根据烟气残氧量调节鼓风量,根据装置负荷高低的工况情况调节对流段烟气温度。

2.3 主要设备选择2.3.1转化炉选择本装置转化炉采用方箱式强制配风顶烧炉、卧式对流段设计。

该方法具有以下特点:1) 有利于延长炉管的使用寿命众所周知,在相同使用压力情况下,高温金属材料的寿命与其承受的金属壁温有着直接的关系:使用温度越高、其使用寿命呈指数关系下降。

从上图能看出,方箱炉炉管为双面辐射,而圆筒炉为单面辐射、单面反射,所以,如果采用相同的反应强度(即炉管的传热量相等)和出口温度,那么圆筒炉炉管迎火侧壁温一定大于方箱炉。

制氢转化炉转化管工况已经十分恶劣,其金属壁温已高达950度左右,所选用的hp-nb材料设计使用寿命为10万小时,而壁温较高的圆筒炉炉管寿命必然会缩短。

同时,由于圆筒炉为单面辐射、单面反射,径向温差较大,也容易使炉管变形。

方箱炉由于热场分布均匀,炉管径向温差小,不易变形、使用寿命长。

2) 有利于装置连续稳定运行由图可以看出,圆筒炉只有一个燃烧器,一旦熄火就必须紧急停炉,然后吹扫后重新点火,装置重新恢复供气需要数个小时时间。

而方形炉有多个燃烧器,可以有效维持炉温在800度以上,熄火机率非常小,即使某个燃烧器熄火,由于炉内仍有其它明火持续引燃,所以不需要停炉,只需关闭熄火的燃烧器数分钟后重新点燃即可,这个过程不会导致氢气停止供应。

3)故障时,有利于装置快速恢复生产假如由于意外原因导致某根炉管变形、或者产生热斑甚至破裂,对于方箱炉来讲,只需采用蒸汽降温置换、并在通氮气保护下将该管上下猪尾管切断、堵焊,就可重新升温恢复生产(对应燃烧器适当关小燃料气), 损坏的炉管大修时再更换管,整个过程可以在4~8小时内完成。

由于方形炉按照矩阵式布置,因而炉内热场非常容易调整。

圆筒炉为环形布置炉管、燃烧器呈星形放射式辐射传热,一旦某根炉管不吸热就会引起炉内热场更加不均匀,使耐火材料受到破坏。

同时,它只有一个燃烧器,也没有办法定向调整某个区域的热量输出。

4) 方箱炉有利减少Nox排放量方箱式转化炉烧嘴由多个燃烧器组成,且采用套管式燃烧器,降低了火焰最高温度;圆桶炉只有中心一个高强度燃烧器,在总输出功率相同条件下,中心火焰温度大于方箱炉,因而Nox排放量也大于方形炉。

综上所述,圆筒炉适合于小规模、低强度、生产负荷等级不高的场合;方箱炉适合与生产强度高、生产要求连续稳定长周期场合,生产规模从几百方到数万方每小时均可。

除此而外,本工艺设计的方形炉还有以下特点:1)最适合转化反应的要求根据转化反应需要,最大传热量位于工艺温度较低的管子进口处,其平均热通量是炉管平均热通量的两倍。

在顶烧炉内,由于火焰向下,炉子上部释放大量热,而此处工艺气体反应强烈,吸热强度大,使炉管壁温维持较低水平,炉子下部已没有燃烧放热,而此处工艺介质吸热反应基本完成,主要以CO重整放热反应为主。

因此炉管表面温度沿轴向分布均匀,使转化炉管的耐高温性能得以充分发挥,延长炉管寿命。

2)辐射效率高,燃料消耗少火焰与工艺物流并流的另一优点就是顶烧炉的传热方式为两面辐射,效率要比一面辐射、一面反射效率高。

同时,在顶烧炉内燃烧产物来自辐射室顶部的混合区。

随着燃烧物的冷却和变重,自然趋于下流。

而在底部燃烧的转化炉内,燃烧产物在辐射室的底部,随着燃烧物的向上通过燃烧室,燃烧物冷却下来引起逆向混合,这种逆向混合将引起辐射室压力波动及温度场不均匀,影响传热效率和操作稳定性3)采用卧式对流段设计,节约钢结构用量,便于维护,更有利与烟气废锅采用自然循环方式,避免立式烟道的烟气废锅需要增设强制循环热水泵,或建造更高的汽包安装框架。