动平衡试验记录表格模板

- 格式:doc

- 大小:32.00 KB

- 文档页数:1

沥青混合料动稳定度试验记录表

沥青混合料动稳定度试验记录表

试验目的:测定沥青混合料的动稳定度指标,评价其抗变形能力。

试验方法:根据JTG E20-2011《公路工程沥青路面试验规程》第4.3.4节的规定进行试验。

试验设备:动稳定度试验机、比重瓶、烘箱、振实器、试验模具。

试验材料:沥青混合料样品。

试验步骤:

1.将试验模具清洗干净,并在模具底部涂一层油脂。

2.将沥青混合料样品加入试验模具中,填充均匀。

3.将试验模具放入烘箱中,在100℃下烘烤约2h,使样品达到稳定温度。

4.从烘箱中取出试验模具,将其放入试验机中。

5.启动试验机,并使其下落25mm,并在5s内进行3次振实处理。

6.测定试验模具的垂直应力和水平应变值,并计算出动稳定度指标。

试验结果:

试验模具间距:305mm

试验模具直径:150mm

试验模具高度:150mm

试验物料温度:150℃

试验物料孔隙度:5%

试验重量:1950g

振动次数:60次

稳定度指标:15.7kN

结论:根据试验结果显示,该沥青混合料的动稳定度指标为15.7kN,达到国家标准要求,具有较好的抗变形能力。

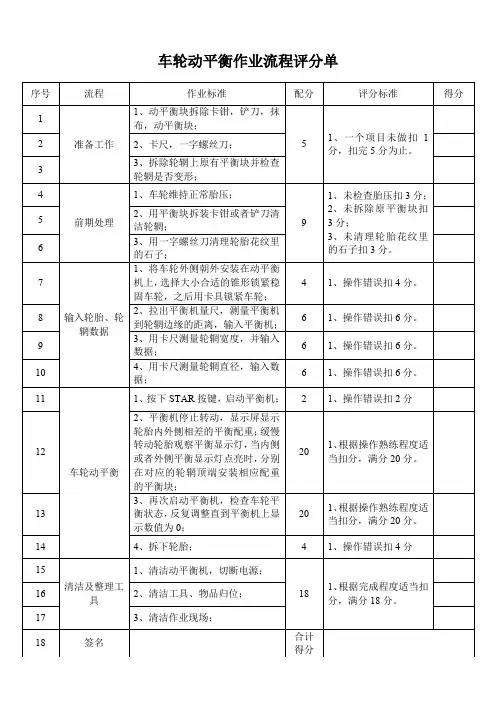

一、实训目的本次实训旨在使学生掌握汽车车轮动平衡的基本原理、操作步骤和注意事项,提高学生对汽车维修中动平衡技术的实际操作能力,为将来从事汽车维修工作打下坚实基础。

二、实训环境1. 实训场地:汽车维修实训室2. 实训设备:动平衡机、轮胎、平衡块、轮胎气压表、锥体、螺母、卡尺等3. 实训时间:2课时三、实训原理动平衡是指消除车轮在旋转过程中产生的离心力,使车轮在高速旋转时保持稳定,减少因不平衡而产生的振动和噪音,提高行驶舒适性。

四、实训过程1. 准备工作- 清除车轮上的泥土、石子和旧平衡块。

- 检查轮胎气压,根据季节调整至规定值(夏季2.40kpa,冬季2.50kpa)。

2. 安装车轮- 根据轮辋中心孔的大小选择合适的锥体。

- 将车轮仔细装上车轮,并用大螺距螺母上紧。

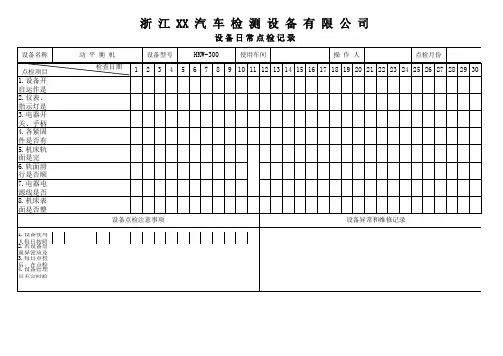

3. 设置动平衡机- 打开电源开关,检查指示与控制装置的面板是否指示正确。

- 使用卡尺测量轮辋宽度、直径,以及轮辋边缘至机箱的距离,将测量值输入指示与控制装置。

4. 进行动平衡测试- 放下车轮防护罩,按下起动键,使车轮旋转,平衡测试开始。

- 微机自动采集数据,当车轮自动停转或听到笛声时,按下停止键,并操纵制动装置使车轮停转。

- 从指示装置读取车轮内、外不平衡量和不平衡位置。

5. 调整平衡块- 抬起车轮防护罩,按箭头方向慢慢转动车轮,当指示装置出现两相对箭头时停止转动。

- 在轮辋的内侧或外侧的上部(时钟点位置)加装指示装置显示的该侧平衡块质量。

- 内、外侧要分别进行,平衡块装卡要牢固。

6. 检查和测试- 安装平衡块后,重新进行动平衡测试,检查是否达到平衡要求。

- 如不平衡,则根据指示装置调整平衡块位置和数量,直至车轮平衡。

五、实训结果本次实训中,学生成功完成了车轮动平衡操作,使车轮达到了平衡要求,消除了车轮在高速旋转时的振动和噪音,提高了行驶舒适性。

六、实训总结1. 通过本次实训,学生掌握了汽车车轮动平衡的基本原理和操作步骤,提高了实际操作能力。

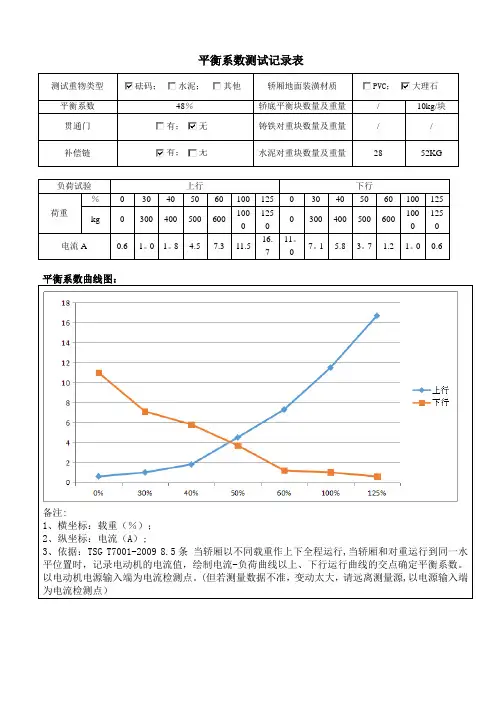

平衡系数测试记录表

测试重物类型砝码;水泥;其他轿厢地面装潢材质PVC;大理石平衡系数48%轿底平衡块数量及重量/ 10kg/块贯通门有;无铸铁对重块数量及重量/ / 补偿链有;无水泥对重块数量及重量28 52KG 负荷试验上行下行

荷重%0 30 40 50 60 100 125 0 30 40 50 60 100 125 kg 0 300 400 500 600

100

125

0 300 400 500 600

100

125

电流A 0.6 1。

0 1。

8 4.5 7.3 11.5 16.

7

11。

7。

1 5.8 3。

7 1.2 1。

0 0.6

备注:

1、横坐标:载重(%);

2、纵坐标:电流(A);

3、依据:TSG T7001-2009 8.5条当轿厢以不同载重作上下全程运行,当轿厢和对重运行到同一水平位置时,记录电动机的电流值,绘制电流-负荷曲线以上、下行运行曲线的交点确定平衡系数。

以电动机电源输入端为电流检测点。

(但若测量数据不准,变动太大,请远离测量源,以电源输入端为电流检测点)。

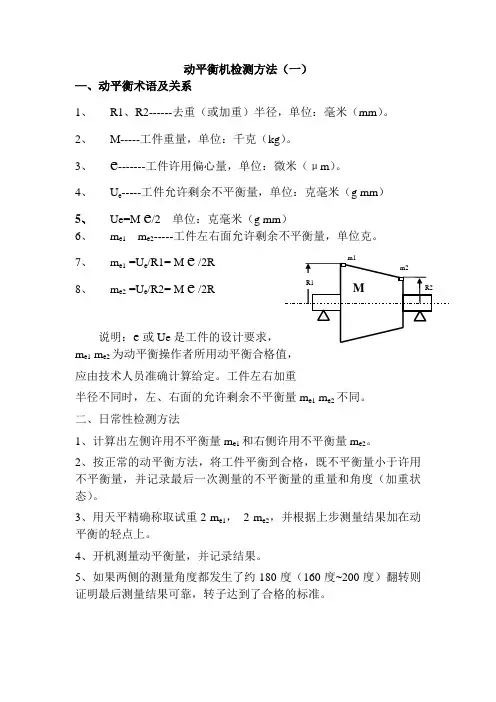

动平衡机检测方法(一)—、动平衡术语及关系1、R1、R2------去重(或加重)半径,单位:毫米(mm)。

2、M-----工件重量,单位:千克(kg)。

3、e-------工件许用偏心量,单位:微米(μm)。

4、U e-----工件允许剩余不平衡量,单位:克毫米(g mm)5、Ue=M e/2单位:克毫米(g mm)6、m e1m e2-----工件左右面允许剩余不平衡量,单位克。

8、m e2 =U e/R2= M e /2R说明:e或Ue是工件的设计要求,m e1 m e2为动平衡操作者所用动平衡合格值,应由技术人员准确计算给定。

工件左右加重半径不同时,左、右面的允许剩余不平衡量m e1 m e2不同。

二、日常性检测方法1、计算出左侧许用不平衡量m e1和右侧许用不平衡量m e2。

2、按正常的动平衡方法,将工件平衡到合格,既不平衡量小于许用不平衡量,并记录最后一次测量的不平衡量的重量和角度(加重状态)。

3、用天平精确称取试重2 m e1, 2 m e2,并根据上步测量结果加在动平衡的轻点上。

4、开机测量动平衡量,并记录结果。

5、如果两侧的测量角度都发生了约180度(160度~200度)翻转则证明最后测量结果可靠,转子达到了合格的标准。

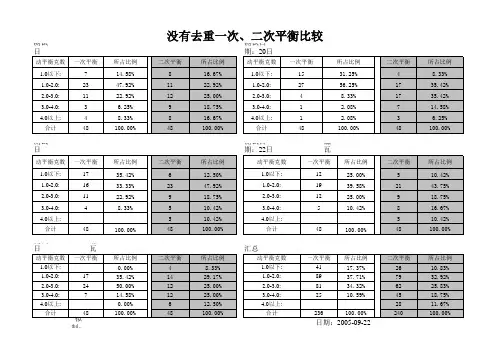

动平衡检测记录表(一)操作员:检定员:校核员:检定日期:年月日动平衡检测记录表(一)实例操作员:检定员:校核员:检定日期:年月日动平衡机检测方法(二)一、动平衡术语及关系1、m o初始测试的不平衡量,单位:克(g)2、m1一次平衡校正后的剩余不平衡量,单位:克(g)3、U RR不平衡量减少率,单位:%百分比4、U RR=100(m o- m1)/ m o(%)5、m4最后剩余不平衡量,单位:克(g)6、R加(去)重半径,单位:克(g)7、M工件重量,单位:千克(kg)8、e动平衡精度(偏心距),单位:微米(μm)9、e=2m4 R/M二、动平衡机性能指标U RR和e的测试1、选择一中等型号的工件做试件,允许工件的存在初始不平衡量;2、重新对工件进行标定。

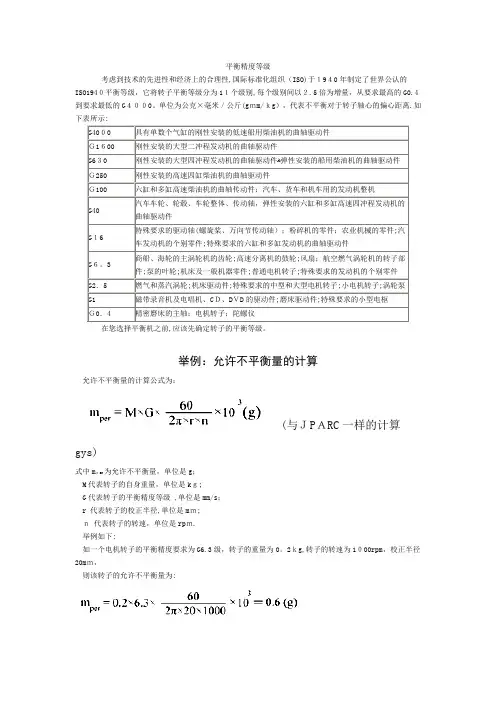

平衡精度等级考虑到技术的先进性和经济上的合理性,国际标准化组织(ISO)于1940年制定了世界公认的ISO1940平衡等级,它将转子平衡等级分为11个级别,每个级别间以2.5倍为增量,从要求最高的G0.4到要求最低的G4000。

单位为公克×毫米/公斤(gmm/kg),代表不平衡对于转子轴心的偏心距离.如下表所示:G4000 具有单数个气缸的刚性安装的低速船用柴油机的曲轴驱动件G1600 刚性安装的大型二冲程发动机的曲轴驱动件G630 刚性安装的大型四冲程发动机的曲轴驱动件ﻫ弹性安装的船用柴油机的曲轴驱动件G250 刚性安装的高速四缸柴油机的曲轴驱动件G100 六缸和多缸高速柴油机的曲轴传动件;汽车、货车和机车用的发动机整机G40 汽车车轮、轮毂、车轮整体、传动轴,弹性安装的六缸和多缸高速四冲程发动机的曲轴驱动件G16 特殊要求的驱动轴(螺旋桨、万向节传动轴);粉碎机的零件;农业机械的零件;汽车发动机的个别零件;特殊要求的六缸和多缸发动机的曲轴驱动件G6。

3 商船、海轮的主涡轮机的齿轮;高速分离机的鼓轮;风扇;航空燃气涡轮机的转子部件;泵的叶轮;机床及一般机器零件;普通电机转子;特殊要求的发动机的个别零件G2.5 燃气和蒸汽涡轮;机床驱动件;特殊要求的中型和大型电机转子;小电机转子;涡轮泵G1 磁带录音机及电唱机、CD、DVD的驱动件;磨床驱动件;特殊要求的小型电枢G0.4 精密磨床的主轴;电机转子;陀螺仪在您选择平衡机之前,应该先确定转子的平衡等级。

举例:允许不平衡量的计算允许不平衡量的计算公式为:(与JPARC一样的计算gys)式中mper为允许不平衡量,单位是g;M代表转子的自身重量,单位是kg;G代表转子的平衡精度等级 ,单位是mm/s;r 代表转子的校正半径,单位是mm;n代表转子的转速,单位是rpm.举例如下:如一个电机转子的平衡精度要求为G6.3级,转子的重量为0。

2kg,转子的转速为1000rpm,校正半径20mm,则该转子的允许不平衡量为:因电机转子一般都是双面校正平衡,故分配到每面的允许不平衡量为0.3g 。

硬支承动平衡实验报告实验目的:1.了解硬支承动平衡机的结构、控制面板、性能及操作方法。

2.验证、巩固和加深对基本理论的理解,培养实验动手能力。

3.掌握基本的机械实验方法、测量技能及用实验法以及培养学生踏实细致、严肃认真的科学作风。

实验设备:1、硬支承动平衡机2、台式钻孔机、钳工工作台3、线切割滚丝筒4、标定加重螺栓。

实验原理:根据《机械原理》所述的回转体动平衡原理知:一个动不平衡的刚性回转体绕其回转轴线转动时,该构件上所有的不平衡重所产生的离心惯力总可以转化为任选的两个垂直于回转轴线的平面内的两个当量不平衡重和(它们的质心位置分别为和;半径大小可根据数值、的不同变化)所产生的离心力。

动平衡的任务就是在这两个任选的平面(称ω为平衡基面)内的适当位置(和)加上两个适当大小的平衡重和,使它们产生的平衡力与当量不平衡重产生的不平衡力大小相等,而方向相反,即:2b 2b 22222b 1b 1211ωr ωr ωr ωr G G G G =-=-半径越大,则所需的就越小。

通过平衡补偿回转体达到力和矩平衡,从而达到动平衡。

硬支承动平衡机工作原理简图如下所示:实验步骤:1)将两平衡平面处于原始位置,系统处于静平衡但动不平衡状态,在两支承处加润滑油。

2)按D参数键,选定转子号,回车;3)进入D1页,输入平衡转速540转,平衡配重的半径R,回车;4)进入D2页,输入A,B,C参数,可测量,A为第一平衡面距第一支承中心的距离,B为两平衡面间距离,C为第二平衡面和第二支承点的距离;输入支承方式HE-1,按存储键;5)进入显示,测量页面;6)启动电机,启动高速运转;7)待系统稳定后,屏幕上会显示平衡配重的质量和相位;8)按停止按钮,依据显示数值,在两平衡平面上安装平衡配重,并记录相关数值;9)启动系统,重复步骤7),直到平衡配重显示精度标准为止,记录每一步数据;10)关闭电源,拆除平衡配重,结束实验。

实验数据:采样次数= 5次取平均值实验设定参数为:A=68.0mm B=65.0mm C=177.0mm Rpm=540.0mm测量数据如下表:实验结果讨论及心得:1、对于不平衡量比较大的滚丝筒,一般先加重,再去重。