磺化工艺技术

- 格式:docx

- 大小:36.89 KB

- 文档页数:2

一种腐植酸磺化新工艺的制作方法腐植酸磺化是一种重要的化学反应,它可以将腐植酸转化为腐植酸化合物,提高其溶解度和稳定性。

本文将介绍一种制作腐植酸磺化的新工艺方法。

这种新工艺方法包括以下几个步骤:1. 原料准备:选择高纯度的腐植酸作为原料。

根据需要的产量,将腐植酸粉末或颗粒状物质放入适当的容器中。

2. 磺化剂添加:向腐植酸中添加磺化剂,磺化剂可以是亚磺酸、正磺酸或异磺酸等。

确保磺化剂的纯度和添加的量符合实验要求。

将磺化剂逐渐加入腐植酸中,并用适当的搅拌方法混合均匀。

3. 反应条件控制:根据具体需求,调整反应温度和反应时间。

一般情况下,反应温度在60-90摄氏度之间,反应时间在1-4小时之间。

合理控制反应条件可以提高反应效率和产率。

4. 磺化反应:将反应混合物放入反应釜或反应器中,在适当的条件下进行磺化反应。

可以选择搅拌反应、超声波辅助反应或高温高压反应等不同的反应方式。

5. 反应结束和产物处理:根据反应结束的标志(如反应时间、反应温度等),停止反应并进行产物处理。

可以采用过滤、洗涤、干燥等工艺将产物纯化和分离。

通过上述制作方法,可以制得腐植酸磺化产物,该产物具有改善溶解性和稳定性的特点,并可用于涂料、肥料、土壤修复剂等领域。

这种新工艺方法的优点在于简单易行、操作灵活,可根据需求进行反应条件的调整和优化。

需要注意的是,在进行腐植酸磺化过程中,操作人员应严格遵守安全操作规程,戴好防护装备,避免直接接触反应物和产物。

同时,处理废弃物和副产物时,应遵循环保要求,做好废物处理与管理。

以上是一种腐植酸磺化新工艺的制作方法的相关介绍,通过该方法制得的腐植酸磺化产物在农业和环境领域具有广阔的应用前景。

磺化剂及磺化工艺技术研究进展摘要:随着石油勘探和石油化工行业的迅速发展,在油田注水开发过程中,油井周围形成了一个高压降水层,由于其渗透能力差,且在油田生产过程中会被乳化,影响原油采收率。

目前,国内外研究开发出了许多新型高效的表面活性剂类产品。

而在表面活性剂类产品中,磺化剂是一种重要的原料。

由于磺化剂具有溶解速度快、高水溶性、无环境污染、可回收等优点,使得其在表面活性剂类产品中占有重要地位。

因此,对磺化剂及磺化工艺技术的研究及开发应用是未来表面活性剂领域的重要方向之一。

关键词:磺化剂;磺化工艺;磺酸基一、磺化工艺的相关概念(一)磺化反应机理在磺化反应中,固体硫酸与有机化合物中的氢原子发生化学结合,生成硫酸氢根离子和水,并使有机化合物中的羟基得到保护。

在这个过程中,可以发生取代反应、氧化反应、加成反应和聚合反应。

固体硫酸的饱和硫酸氢根离子与水结合生成磺酸根离子,然后在有机化合物的羟基上形成磺酸基(SO3H),该反应式如下:磺化反应的结果是在一定温度下生成了磺酸盐和水,这种产物被称为“磺化产物”。

这个过程称为磺化反应。

根据反应物与水相接触的程度不同,可以分为非离子型和离子型两种。

非离子型通常称为“非离子型磺化反应”,其特点是反应物与水不直接接触,只是在反应物中加入少量的水或醇等溶剂,所以此类反应又称为“非离子型磺化反应”[1]。

(二)磺化剂1.磺化剂的选择磺化剂对反应的影响是很大的,例如在选择磺化剂时,必须考虑到它与反应物的反应程度,以及它对反应后产物结构和性质的影响。

因此,在选择磺化剂时,应考虑到下列因素:(1)根据被合成物的结构特点选择合适的磺化剂。

例如,芳香族羧酸和羧酸酯类化合物,其磺化反应要求高选择性。

(2)磺化剂与被合成物的亲核反应能力要小。

(3)在所用的磺化剂中,不能含有有强碱性或强酸性基团。

2.反应方式根据反应类型的不同,磺化过程一般可分为两大类:一类是反应物分子与反应溶剂直接进行的非离子型磺化反应;另一类是反应物分子与溶剂进行的离子型或非离子型磺化反应。

植物油磺化工艺流程

植物油磺化工艺流程大致如下:

1. 原料处理:将植物油进行前处理,包括脱酸、脱水、脱色、去异物等。

2. 磺化反应:植物油与磺酸硫酸溶液在反应釜中进行强酸性催化反应,生成磺化植物油。

反应的条件包括反应温度、反应时间、磺酸硫酸浓度、搅拌速率等。

3. 沉淀分离:反应后的磺化植物油溶液调节pH值,向其中加入一定量的助剂,使其中的杂质、不溶性物质和游离硫酸被分离出来,形成沉淀物。

将沉淀物与磺化植物油进行分离,得到纯化后的磺化植物油。

4. 后处理:将磺化植物油进行后处理,包括中和、水洗、脱水等,以便使磺化植物油符合所需的质量标准。

总体来说,植物油磺化工艺较为复杂,需要掌握反应条件,注意原料及产物的质量等方面的问题。

浅谈磺化⼯艺操作三要素浅谈磺化⼯艺操作三要素磺化⼯艺操作三要素是不包含设备在内,影响产品质量的关健要点,主要是好的原料、稳定的⽓浓、合理的操作。

⼀、好的原料1、烷基苯:⽣产洗涤剂⽤表⾯活性剂⼀般采⽤⼗⼆烷基苯为有机原料进⾏磺化,正⼗⼆烷基苯的物理特性:分⼦式C18H80,分⼦量246.42,折光率nD 1.4824(20℃),1.4803(25℃),1.4782(30℃),密度(克/毫升):0.8551(20℃),0.8516(25℃),0.8481(30℃)。

实际操作上烷基苯是各单体不同馏分的混合体,商品⼗⼆烷基苯的近似物理特性:⽐重:(20℃)0.865克/毫升,馏程:初馏点275℃,5%277℃,50%280℃,90%283℃,⼲点288℃,平均分⼦量:240,折光指数:1.49,溴价:0.05。

烷基苯杂质对磺化产品质量的影响如下:(1)含⽔量⼀般为零。

实际上在运输、贮存过程会带⼊⽔分,含⽔量⾼会造成游离酸及过磺化粒⼦增多,会加深磺酸的⾊泽。

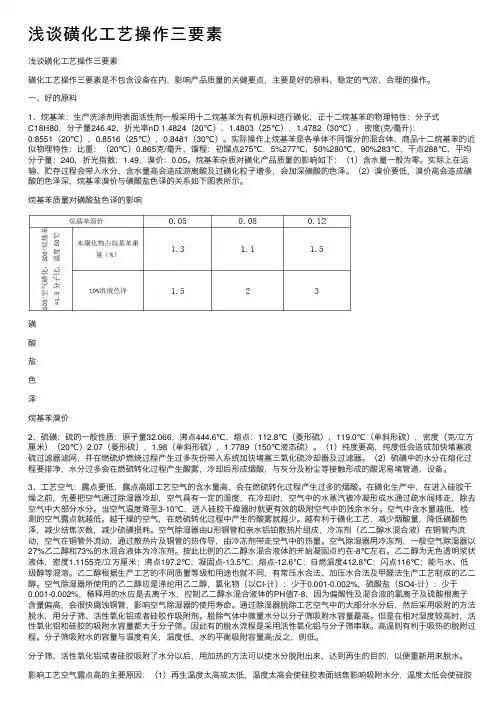

(2)溴价要低,溴价⾼会造成磺酸的⾊泽深,烷基苯溴价与磺酸盐⾊译的关系如下图表所⽰。

烷基苯质量对磺酸盐⾊译的影响磺酸盐⾊泽烷基苯溴价2、硫磺:硫的⼀般性质:原⼦量32.066,沸点444.6℃,熔点:112.8℃(菱形硫),119.0℃(单斜形硫),密度(克/⽴⽅厘⽶)(20℃)2.07(菱形硫),1.98(单斜形硫),1.7789(150℃液态硫)。

(1)纯度要⾼,纯度低会造成加快堵塞液硫过滤器滤⽹,并在燃硫炉燃烧过程产⽣过多灰份带⼊系统加快堵塞三氧化硫冷却器及过滤器。

(2)硫磺中的⽔分在熔化过程要排净,⽔分过多会在燃硫转化过程产⽣酸雾,冷却后形成烟酸,与灰分及粉尘等接触形成的酸泥易堵管道、设备。

3、⼯艺空⽓:露点要低,露点⾼即⼯艺空⽓的含⽔量⾼,会在燃硫转化过程产⽣过多的烟酸。

在磺化⽣产中,在进⼊硅胶⼲燥之前,先要把空⽓通过除湿器冷却,空⽓具有⼀定的湿度,在冷却时,空⽓中的⽔蒸汽被冷凝形成⽔通过疏⽔阀排⾛,除去空⽓中⼤部分⽔分。

喷射环流磺化工艺流程

下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!

Download Tip: This document has been carefully written by the editor. I hope that after you download, they can help you solve practical problems. After downloading, the document can be customized and modified. Please adjust and use it according to actual needs. Thank you!

喷射环流磺化工艺流程:

①反应准备:将原料(如甲苯)与液态三氧化硫(SO₃)预混。

②喷射混合:混合物通过喷嘴高速喷入反应器,形成细雾状,增大气液接触面积。

③环流反应:反应器内形成强烈环流,物料与SO₃充分混合反应,快速完成磺化。

④冷却调控:反应过程严格温控,冷却系统调节反应器温度,避免局部过热。

⑤尾气处理:反应尾气导入碱液吸收塔,转化为亚硫酸盐,氧化处理后排放。

⑥产物分离:反应产物冷却后,进行分离纯化,如结晶、过滤、干燥,得到磺化产物。

⑦安全环保:全过程监控泄漏、废气废水,确保操作安全,符合环保标准。

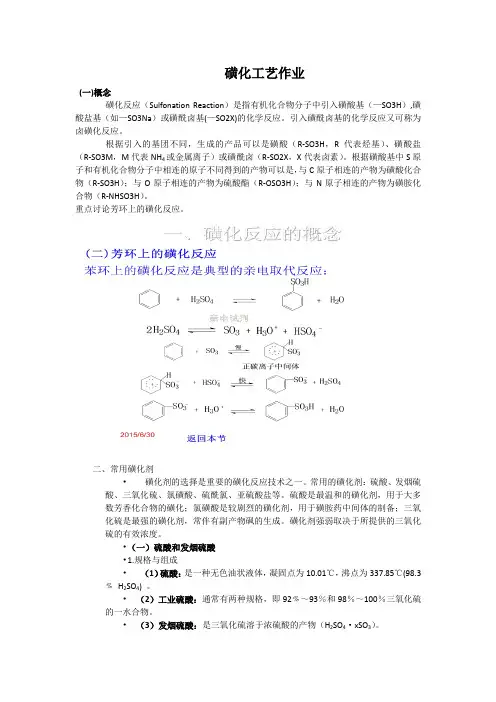

磺化工艺作业(一)概念磺化反应(Sulfonation Reaction)是指有机化合物分子中引入磺酸基(—SO3H),磺酸盐基(如—SO3Na)或磺酰卤基(—SO2X)的化学反应。

引入磺酰卤基的化学反应又可称为卤磺化反应。

根据引入的基团不同,生成的产品可以是磺酸(R-SO3H,R代表烃基)、磺酸盐(R-SO3M,M代表NH4或金属离子)或磺酰卤(R-SO2X,X代表卤素)。

根据磺酸基中S原子和有机化合物分子中相连的原子不同得到的产物可以是,与C原子相连的产物为磺酸化合物(R-SO3H);与O原子相连的产物为硫酸酯(R-OSO3H);与N原子相连的产物为磺胺化合物(R-NHSO3H)。

重点讨论芳环上的磺化反应。

二、常用磺化剂•磺化剂的选择是重要的磺化反应技术之一。

常用的磺化剂:硫酸、发烟硫酸、三氧化硫、氯磺酸、硫酰氯、亚硫酸盐等。

硫酸是最温和的磺化剂,用于大多数芳香化合物的磺化;氯磺酸是较剧烈的磺化剂,用于磺胺药中间体的制备;三氧化硫是最强的磺化剂,常伴有副产物砜的生成。

磺化剂强弱取决于所提供的三氧化硫的有效浓度。

•(一)硫酸和发烟硫酸•1.规格与组成•(1)硫酸:是一种无色油状液体,凝固点为10.01℃,沸点为337.85℃(98.3﹪H2SO4) 。

•(2)工业硫酸:通常有两种规格,即92﹪~93%和98%~100%三氧化硫的一水合物。

•(3)发烟硫酸:是三氧化硫溶于浓硫酸的产物(H2SO4·xSO3)。

•(4)工业发烟硫酸:通常也制成两种规格,即含游离•S O3为20%~25%和60%~65%。

•3.发烟硫酸作磺化剂的特点•(1)反应速度快且稳定,温度较低,同时具有工艺简单、设备投资低、易操作等优点;适用于反应活性较低的芳香化合物磺化和多磺酸物的制备。

•(2)缺点是其对有机物作用剧烈,常伴有氧化、成砜的副产品。

磺化时仍有水产生,生成的水使硫酸浓度下降,当达到95%时反应停止,产生大量的废酸。

油酸磺化生产工艺流程

油酸磺化生产工艺流程如下:

1. 将油酸加入到磺化锅中,并通入磺化剂(硫酸)和水。

2. 磺化反应完成后,将混合物冷却,然后进行水洗以去除剩余的硫酸。

3. 过滤除去残余的水分,然后进行干燥和造粒。

请注意,上述流程可能因具体生产条件和设备而有所不同。

磺化反应

的具体条件(如温度、压力、时间)应通过实验确定,以确保最佳的

磺化效果和产品的质量。

此外,确保遵守所有安全规定,以避免意外

事故的发生。

如果您对油酸磺化的具体步骤或注意事项有更多疑问,建议您咨询专

业人士,如化工领域的生产或研发人员。

磺化沥青生产工艺

磺化沥青是一种具有优良高温稳定性和水解稳定性的沥青材料,广泛应用于公路、桥梁及其他工程领域。

以下是磺化沥青的生产工艺。

首先,原材料的准备。

磺化沥青的主要原料包括碱石油沥青和磺酸。

碱石油沥青是通过原油的分馏和加工得到的黑色沥青,而磺酸则是通过硫和酸反应得到的。

其次,磺化反应的进行。

将碱石油沥青和磺酸按一定比例混合,并加热至一定温度下进行反应。

该反应通常在封闭的反应器中进行,以避免外界空气的氧化作用。

反应中,碱石油沥青中的氢原子与磺酸中的氧原子发生化学反应,形成硫酸。

然后,中和处理。

磺化反应得到的硫酸要通过中和处理来改善其稳定性。

一般会在产生硫酸的同时,加入适量的碱性物质(如氨水或石片碱)以调节酸碱平衡,使得最终产品的酸碱度适中。

接下来,过滤和脱水。

将中和后的磺化沥青通过滤器进行过滤,去除其中的杂质和固体颗粒。

随后,通过脱水机将沥青中的水分去除,以提高产品的质量和稳定性。

最后,产品的收集和包装。

将经过上述工艺处理的磺化沥青收集起来,经过一定的冷却和凝固后,进一步经过加工,可以得到不同规格和不同用途的磺化沥青产品。

最后,将产品进行包装,以便于运输和使用。

总的来说,磺化沥青的生产工艺包括原材料准备、磺化反应、中和处理、过滤和脱水、产品收集和包装等环节。

通过以上步骤的处理,可以得到具有优良性能的磺化沥青产品,满足不同工程领域的需求。

磺化工艺流程事故案例分享### Sulfonation Process Incident Case Study.Introduction.Sulfonation is a chemical process that involves the addition of a sulfonic acid group (-SO3H) to an organic compound. This process is commonly used in the production of detergents, dyes, and pharmaceuticals. While sulfonation is a relatively safe process, there are potential hazards that can lead to accidents.Case Study.In 2010, a sulfonation plant in the United States experienced a major accident that resulted in the release of sulfur dioxide gas. The accident occurred when a valve on a storage tank failed, allowing the gas to escape. The gas cloud spread over a wide area, causing respiratory problems for residents in the surrounding community.Investigation.An investigation into the accident revealed that the valve had been improperly maintained. The valve had not been inspected or serviced for several years, and it had become corroded and weakened. When the valve was opened, it failed, allowing the gas to escape.Lessons Learned.The accident at the sulfonation plant highlighted the importance of proper maintenance and inspection of equipment. It also demonstrated the need for emergency response plans and training for employees. The following lessons were learned from the accident:Valves and other equipment should be inspected and serviced regularly to prevent failures.Emergency response plans should be in place and employees should be trained on how to respond to anemergency.Communities should be informed of the potential hazards associated with sulfonation plants and should be prepared to respond to an emergency.Conclusion.Sulfonation is a safe process when it is properly operated and maintained. However, accidents can occur if equipment is not properly maintained or if emergency response plans are not in place. By following the lessons learned from the accident at the sulfonation plant, we can help to prevent future accidents and protect the health of our communities.### 中文回答:导言。

磺化工艺技术

磺化工艺技术是一种将有机物中的氨基、羟基等活性基团与磺酸反应生成磺酯的化学反应技术。

磺化工艺广泛应用于有机合成、药物制造、染料工业等领域,具有重要意义。

磺化工艺技术的基本步骤包括反应溶液的配置、反应的选择和优化、反应条件的控制等。

首先,反应溶液的配置是磺化工艺技术的基础,要根据反应类型和反应条件选择适当的溶剂和催化剂,以提高反应效率和产率。

其次,反应的选择和优化是磺化工艺技术的关键,要根据反应物的结构和性质选择适当的反应条件和方法,如温度、反应时间、反应物的摩尔比等,以提高磺化反应的选择性和效率。

最后,反应条件的控制是确保磺化反应正常进行的关键,如加热、冷却、搅拌等条件的控制,可以有效地控制反应的速率和产物的质量。

磺化工艺技术的应用非常广泛。

在有机合成中,磺化反应可以将具有活性基团的化合物转化为磺酯,从而改变化合物的性质和用途。

例如,将含有羟基的化合物磺化后可以改善其水溶性和稳定性,提高其药物吸收速率和生物利用度,在药物制造中有广泛的应用。

在染料工业中,磺化反应可以改变染料分子的结构和电子性质,从而改变染料的色谱性能和稳定性,用于染料的合成和改性。

磺化工艺技术的发展趋势是提高反应的选择性、效率和环境友好性。

目前,一些新型的催化剂和溶剂正在被开发和应用于磺化反应中,可以有效地提高反应的选择性和效率,减少废物的产生。

此外,一些绿色合成技术,如微波辅助磺化反应、超声

波辅助磺化反应等,也在磺化工艺技术中得到了广泛应用。

这些新技术可以加快反应速率,减少反应温度和催化剂使用量,对环境更加友好。

未来,随着科学技术的不断发展,磺化工艺技术将会应用于更多的领域,为化学工业的发展做出更大的贡献。

总之,磺化工艺技术是一种重要的化学反应技术,广泛应用于有机合成、药物制造、染料工业等领域。

通过合理的反应溶液配置、反应选择和优化以及反应条件的控制,可以提高磺化反应的选择性、效率和环境友好性。

未来,新型的催化剂和溶剂以及绿色合成技术将进一步推动磺化工艺技术的发展。