硝化与磺化反应事故案例

- 格式:ppt

- 大小:156.00 KB

- 文档页数:8

5.4.3硝化反应事故案例1991年2月9日19时30分,辽宁省辽阳市国营庆阳化工厂二分厂一工段硝化工房发生特大爆炸事故,造成17人死亡,13人重伤,98人轻伤,直接经济损失2266.6万元。

事故经过:国营庆阳化工厂二分厂装配有生产TNT炸药的生产线,1991年2月9日,硝化工段当日一班的生产不正常,曾在上午8时10分停机修理,15时开机生产。

16时30分二班接班后,硝化三段6#、7#机的硝酸阀出现泄漏,致使2#至7#机硝酸含量高于工艺规定指标。

仪表维修工对泄漏的硝酸阀进行了修理,并于17时修好。

此时,各硝化机的温度均在规定的范围内。

19时15分左右,操作工牛某从分析室送样返回机台,发现三段2#机分离器压盖冒烟,随即打开了分离器雨淋和硝化机冷却水旁路阀进行降温,并去仪表室找班长。

班长告诉牛某打开机前循环阀,并随即带仪表工张某、牛某来到工房南大门打开备用水阀,同时告诉李某停止加料。

班长又叫牛某打开安全硫酸阀,牛某返身回去将安全硫酸阀打开1周,并发现分离器压盖由冒烟变成喷火。

火势迅速蔓延且越来越大,最终导致硝化机全部发生剧烈爆炸。

事故原因分析:1、事故的直接原因(1)设备和生产上的原因。

二班硝化组在生产过程中,由于硝化三段6#、7#机硝酸加料阀泄漏,造成硝化系统硝酸含量增高和硝化物最低凝固点前移(由4#机前移至1#机),致使发生事故的2#机反应剧烈。

硝化机温度略高,表明机内的硝化反应并不充分。

硝化物被提升到分离器后,继续反应,而分离器内又没有搅拌和冷却装置,反应不均匀,局部过热,从而造成分离器内硝化物分解冒烟。

分离器压盖冒烟后,一种可能是由于进行剧烈的硝化反应,局部过热加剧,硝化物分解燃烧,分离器由冒烟变为喷火;另一种可能是由于高温、高浓度的硝硫混酸与使用了不符合工艺要求的石棉绳接触成为火种,使分离器由冒烟变为喷火。

(2)人为因素。

这起爆炸事故是由于生产出现异常情况,即硝化三段2#机分离器冒烟,而后变为喷火,火势扩大而引起的。

某厂T N T生产线硝化车间发生特大爆炸事故一、事故经过某年某月某日19:30,某省某厂TNT生产线硝化车间发生特大爆炸事故,造成了严重的人员伤亡和巨大的财产损失。

TNT是一种烈性炸药,由甲苯经硝硫混酸硝化而成。

硝化过程中存在着燃烧、爆炸、腐蚀、中毒四大危险。

硝化反应分为3个阶段:一段硝化由甲苯硝化为一硝基甲苯(MNT),用四台硝化机并联完成;二段硝化由一硝基甲苯硝化为二硝基甲苯(DNT),用二台硝化机并联完成;三段硝化由二硝基甲苯硝化为三硝基甲苯(TNT),用11台硝化机串联起来完成。

化学反应式如下:CH3C6H5+HNO3+(H2SO4)─→CH3C6H4(NO2)+H2OCH3C6H4(NO2)+HNO3+(H2SO4)─→CH3C6H4(NO2)2十H2OCH3C6H4(NO2)2+HNO3+(H2SO4)─→CH3C6H2(NO2)3+H2O三段硝化比二段硝化困难得多,不仅反应时间长,需多台硝化机串联,而且硝硫混酸浓度高,并控制在较高温度下进行,因而生产危险性大。

这次特大爆炸事故就是从三段2号机(代号为III_2+)开始的。

发生事故的硝化车间由3个实际相连的工房组成。

中间为9m×40m×15m的钢筋混凝土3层建筑,屋顶为圆拱形;东西两侧分别为8m×40m和12mx40m的2个偏厦。

硝化机多数布置在西偏厦内,理化分析室布置在东偏厦内。

整个硝化车间位于高3m、四周封闭的防爆土堤内,工人只能从涵洞出入。

爆炸事故发生后,该车间及其内部40多台设备荡然无存,现场留下一个方圆约40m、深7m的锅底形大坑,坑底积水2.7m深。

爆炸不仅使本工房被摧毁,而且精制、包装工房,空压站及分厂办公室遭到严重破坏,相邻分厂也受到严重影响。

位于爆炸中心西侧的三分厂、南侧的五分厂、北侧的六分厂和热电厂,凡距爆炸中心600m范围内的建筑物均遭严重破坏;1200m范围内的建筑物局部破坏,门窗玻璃全被震碎;3000m范围内的门窗玻璃部分振碎。

厂T N T生产线硝化车间发生特大爆炸事故集团公司文件内部编码:(TTT-UUTT-MMYB-URTTY-ITTLTY-某厂T N T生产线硝化车间发生特大爆炸事故一、事故经过某年某月某日19:30,某省某厂TNT生产线硝化车间发生特大爆炸事故,造成了严重的人员伤亡和巨大的财产损失。

TNT是一种烈性炸药,由甲苯经硝硫混酸硝化而成。

硝化过程中存在着燃烧、爆炸、腐蚀、中毒四大危险。

硝化反应分为3个阶段:一段硝化由甲苯硝化为一硝基甲苯(MNT),用四台硝化机并联完成;二段硝化由一硝基甲苯硝化为二硝基甲苯(DNT),用二台硝化机并联完成;三段硝化由二硝基甲苯硝化为三硝基甲苯(TNT),用11台硝化机串联起来完成。

化学反应式如下:CH3C6H5+HNO3+(H2SO4)─→CH3C6H4(NO2)+H2OCH3C6H4(NO2)+HNO3+(H2SO4)─→CH3C6H4(NO2)2十H2OCH3C6H4(NO2)2+HNO3+(H2SO4)─→CH3C6H2(NO2)3+H2O三段硝化比二段硝化困难得多,不仅反应时间长,需多台硝化机串联,而且硝硫混酸浓度高,并控制在较高温度下进行,因而生产危险性大。

这次特大爆炸事故就是从三段2号机(代号为III_2+)开始的。

发生事故的硝化车间由3个实际相连的工房组成。

中间为9m×40m×15m的钢筋混凝土3层建筑,屋顶为圆拱形;东西两侧分别为8m×40m和12mx40m的2个偏厦。

硝化机多数布置在西偏厦内,理化分析室布置在东偏厦内。

整个硝化车间位于高3m、四周封闭的防爆土堤内,工人只能从涵洞出入。

爆炸事故发生后,该车间及其内部40多台设备荡然无存,现场留下一个方圆约40m、深7m的锅底形大坑,坑底积水2.7m 深。

爆炸不仅使本工房被摧毁,而且精制、包装工房,空压站及分厂办公室遭到严重破坏,相邻分厂也受到严重影响。

位于爆炸中心西侧的三分厂、南侧的五分厂、北侧的六分厂和热电厂,凡距爆炸中心600m范围内的建筑物均遭严重破坏;1200m范围内的建筑物局部破坏,门窗玻璃全被震碎;3000m范围内的门窗玻璃部分振碎。

历史上七月发生的典型危化事故一、2018年6月发生的较大事故吉林省农安县柴岗兴发糠醛有限责任公司“6•18”爆炸事故2018年6月18日,吉林省农安县柴岗兴发糠醛有限责任公司在停产期间违法生产,水解车间10号水解反应釜发生爆炸事故,造成3人死亡、3人受伤,车间楼体坍塌。

初步分析事故直接原因是:企业停产期间违法生产,安全阀失效,水解反应釜超压爆炸。

详细原因正在进一步调查中。

辽宁省葫芦岛世星药化公司“6•20”中毒窒息事故2018年6月20日,辽宁省葫芦岛市世星药化有限公司发生一起受限空间窒息事故,造成3人死亡。

事发前,对氯苯胺车间一名操作工在岗位门口看到车间值班主任柏某、段长耿某、操作工左某3人在1#对氯苯胺结晶釜旁(该结晶釜因工艺原因于2018年3月底停用,一直用氮气保护,氮气压力2公斤)。

约22时,该操作工发现3人晕倒在釜内,报警后当地消防队于22时15分赶到事故现场,对罐内吹扫后将3名被困人员救出,3人经抢救无效死亡。

初步分析事故直接原因是:3人通过人孔进入氮气保护的1#对氯苯胺结晶釜,因氮气窒息死亡。

详细原因正在调查中。

二、历史上7月发生的危险化学品事故(一)国内事故石油化工河南洛阳润方特油有限公司“7•14”中毒事故2007年7月14日,河南省洛阳市润方特油有限公司员工在清理储罐底部残渣时,发生中毒事故,造成3人死亡、1人重伤。

事故的直接原因是作业人员违反操作规程,未对罐内气体进行分析检测,未采取安全防护措施,直接进入储罐作业;救援人员在未采取任何安全防护措施的情况下,盲目施救,导致事故扩大。

山东日照市山东石大科技石化有限公司“7•16”爆炸事故2015年7月16日,山东石大科技石化有限公司液化烃球罐在倒罐作业时发生泄漏着火,引起爆炸,造成2名消防队员受轻伤,直接经济损失2812万元。

事故的直接原因是该公司在进行倒罐作业过程中,违规采取注水倒罐置换的方法,且在切水过程中现场无人值守,致使液化石油气在水排完后从排水口泄出,泄漏过程中产生的静电或因消防水带剧烈舞动,金属接口及捆绑铁丝与设备或管道撞击产生火花引起爆燃。

历史上三月发生的危险化学品事故一、2018年1-2月发生的较大事故1.2018年1月24日11时20分左右,新疆自治区吐鲁番市恒泽煤化有限公司18万吨/年焦油加工环保改造项目施工过程中发生闪爆事故,造成3人死亡、1人受伤。

事故直接原因是有关作业人员严重违规操作,在没有取得动火许可证、没有采取安全措施和监管人员未到位情况下擅自违章使用明火烘烤法兰螺丝,引发沥青高置槽内部的挥发性可燃气体闪爆。

详细原因正在进一步调查中。

2.2018年2月3日10时51分左右,山东省临沂市金山化工有限公司发生爆燃事故,造成5人死亡,5人受伤。

金山化工位于临沂市临沭县经济开发区,2017年8月3日安全生产许可证到期后,因环保问题尚未整改完毕不具备安全生产条件,安全生产许可证未予延期。

2017年8月4日,临沭县安监局依法下达了现场处理措施决定书,责令企业停产整顿。

2017年11月,金山化工将苯甲醛生产装置的东侧部分设备租赁给江苏维金公司,非法生产邻氯氯苄,同时,金山化工利用西侧部分设备非法生产氯甲基三甲基硅烷。

2月2日晚班,西侧车间工人在反应釜内投入原料四甲基硅烷,并通入氯气进行氯化反应,同时还进行氯甲基三甲基硅烷粗品精馏。

2月3日8时左右,白班接班,仍继续氯化反应和精馏作业。

10时51分左右,氯甲基三甲基硅烷生产装置发生爆燃,引发多次爆炸。

经初步分析,事故直接原因是:原料四甲基硅烷和产品氯甲基三甲基硅烷,均为易燃液体,且氯化反应为放热反应,事故企业在生产氯甲基三甲基硅烷过程中反应失控(因非法生产,装置无任何自动控制设施,完全人工操作),发生爆燃。

详细原因正在进一步调查中。

二、历史上3月发生的危险化学品事故(一)国内事故石油化工上海石化总厂化工一厂“3•15”换热器爆炸事故1986年3月15日,上海石化总厂化工一厂在进行换热器气密性试验时发生爆炸事故,造成现场工作的4人死亡。

事故的直接原因是:爆炸的换热器共有40个紧固螺栓,但操作人员只装13只螺栓就进行气密性试验,且因试压环比原连接法兰厚,原螺栓长度不够,但操作工仍使用原螺栓,当气压达到3.5MPa时发生爆炸。

一、事故调查分析(一)事故概要1、事故简介2012年5月16日上午7时45分左右,江西海晨鸿华化工有限公司磺化釜发生爆炸事故,造成3人死亡、2人受伤,直接经济损失600余万元。

2、事故原因(1)直接原因由于水进入2#磺化釜内,与氯磺酸发生剧烈放热反应,诱发硝基苯以及磺化反应产物发生剧烈分解反应,发生爆炸。

(2)间接原因①工艺管理。

在生产装置长时间处于异常状态、工艺参数出现明显异常(硝基苯含量高、反应长时间达不到终点)的情况下,企业技术与管理人员均未到现场进行处理,操作人员盲目维持生产,导致事故发生。

②设备管理。

3#釜加注三氯化磷的玻璃管道损坏、5个釜共用的磁力泵损坏,均未及时更换,导致3#釜不能正常反应,在带料的情况下长时间搁置,直接导致异常工况的形成。

(二)基本情况1、事故有关单位情况江西海晨鸿华化工有限公司是经新干县工商行政管理局2010年7月注册成立的,注册号是360824210005005,组织机构代码为55089159-x。

公司位于江西省吉安市新干县盐化工业园内,占地面积193.84亩,西南隔园区道路为中盐兰太化工有限公司,东南隔园区道路为江西三磷化工有限公司,东面为鸿业化工有限公司;厂址东北面850米处为刘陵村,西北面850米处为湖家坑村。

该公司为浙商民营企业,是新干县发改委、盐化办和栗江乡政府招商引资企业,董事长是陶某,法人代表是王某,总经理是曹某,生产(包括安全生产)副总经理王某,安全员杨某,设备科长盛某、车间主任陈某,工段长李某,磺化车间只设置一个班长何某(上白班),企业员工135人,生产实行三班两运转。

企业主要产品为间-β-羟乙基砜-苯胺,年产2000吨。

项目总投资4009万元,开工建设时间为2010年4月,主要生产设备包括磺化釜5台、亚还釜8台、加氢釜1台、缩合釜7台,生产工艺包括氯磺化、还原、缩合和加氢四个工段。

项目涉及的主要危险化学品有:氯磺酸、硫酸、液碱、硝基苯、三氯化磷、氢气、环氧乙烷、雷尼镍、盐酸、亚硫酸钠等,生产过程中存在火灾、爆炸、中毒、腐蚀等危险因素。

一、事故调查分析(一)事故概要1、事故简介2012年5月16日上午7时45分左右,江西海晨鸿华化工有限公司磺化釜发生爆炸事故,造成3人死亡、2人受伤,直接经济损失600余万元。

2、事故原因(1)直接原因由于水进入2#磺化釜内,与氯磺酸发生剧烈放热反应,诱发硝基苯以及磺化反应产物发生剧烈分解反应,发生爆炸。

(2)间接原因①工艺管理。

在生产装置长时间处于异常状态、工艺参数出现明显异常(硝基苯含量高、反应长时间达不到终点)的情况下,企业技术与管理人员均未到现场进行处理,操作人员盲目维持生产,导致事故发生。

②设备管理。

3#釜加注三氯化磷的玻璃管道损坏、5个釜共用的磁力泵损坏,均未及时更换,导致3#釜不能正常反应,在带料的情况下长时间搁置,直接导致异常工况的形成。

(二)基本情况1、事故有关单位情况江西海晨鸿华化工有限公司是经新干县工商行政管理局2010年7月注册成立的,注册号是360824210005005,组织机构代码为55089159-x。

公司位于江西省吉安市新干县盐化工业园内,占地面积193.84亩,西南隔园区道路为中盐兰太化工有限公司,东南隔园区道路为江西三磷化工有限公司,东面为鸿业化工有限公司;厂址东北面850米处为刘陵村,西北面850米处为湖家坑村。

该公司为浙商民营企业,是新干县发改委、盐化办和栗江乡政府招商引资企业,董事长是陶某,法人代表是王某,总经理是曹某,生产(包括安全生产)副总经理王某,安全员杨某,设备科长盛某、车间主任陈某,工段长李某,磺化车间只设置一个班长何某(上白班),企业员工135人,生产实行三班两运转。

企业主要产品为间-β-羟乙基砜-苯胺,年产2000吨。

项目总投资4009万元,开工建设时间为2010年4月,主要生产设备包括磺化釜5台、亚还釜8台、加氢釜1台、缩合釜7台,生产工艺包括氯磺化、还原、缩合和加氢四个工段。

项目涉及的主要危险化学品有:氯磺酸、硫酸、液碱、硝基苯、三氯化磷、氢气、环氧乙烷、雷尼镍、盐酸、亚硫酸钠等,生产过程中存在火灾、爆炸、中毒、腐蚀等危险因素。

1992年3月10日,江苏省常熟市阳桥化工厂发生爆炸事故,造成8人死亡,7人受伤,直接经济损失84万余元。

事故经过:3月10日9时许,常熟市阳桥化工厂间二硝基苯车间在生产间二硝基苯时,当班操作工发现正在进行硝化反应的二号反应锅的搅拌器停转,操作组长沈某某随即向车间负责人李某某汇报。

李某某问沈某某搅拌器停了多长时间,沈某某讲刚刚停。

李某某布置找机修工抢修,自己立即进入车间检查二号反应锅,发现反应锅温度计显示25摄氏度(正常情况下,此时温度应在37摄氏度至40摄氏度)。

李某某对这一异常情况未注意,马虎大意,误认为是温度计坏了,没有对温度计进行检查。

l0时20分左右,搅拌器即将修复,李某某在硝化反应已停止1个多小时的情况下,未对操作工人交代必要的注意事项,先行离开了车间。

10时30分许,操作工人启动修复后的搅拌器时,因二号反应锅内留存一定量未经反应的硝基苯、混酸及一定量的反应产生物间二硝基苯,发生剧烈化学反应,锅内温度瞬间急剧升高,正常冷却失效,引起爆炸,造成现场作业的8名工人死亡,7名工人受伤,经济损失严重。

事故分析:造成这起爆炸事故的直接原因,是由于修理搅拌器,造成二号反应锅内留存有一定量的硝基苯、混酸及一定量的反应产生物间二硝基苯,未经充分的搅拌,产生化学反应,锅内温度急剧升高,从而导致爆炸事故的发生。

事故教训与防范措施:在这起事故中,李某某对事故发生负有重要的责任。

李某某对间二硝基苯的生产具有一定的专业知识,但在生产作业中马虎大意,在检查出反应锅温度异常的情况下,完全有能力判断出反应锅炉处于危险状态,但其作出错误的判断,没有认真履行职责,采取有效措施,从而酿成特大恶性事故,后被判处有期徒刑2年。

就防范措施来讲,该厂的生产技术力量不足,生产现场缺乏懂化工生产知识的技术人员,面对发生的故障不能正确处理。

所以,化工企业必须配备足够的称职的技术人员以及安全管理人员,防范事故的发生,否则事故难以避免。

如果不摆正安全与生产的关系,任何有效的安全管理规章制度都形同虚设,不能发挥真正的作用。

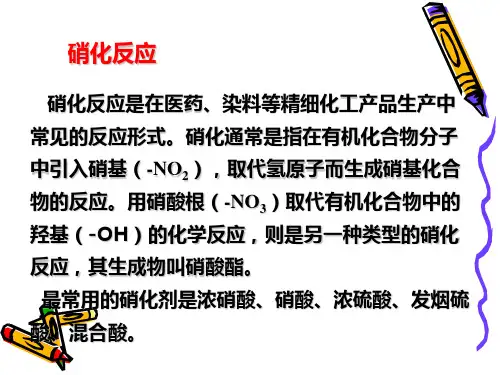

苯的硝化反应和磺化反应

接下来是磺化反应。

磺化反应是指在芳香烃上引入磺酸基团(-SO3H)的化学反应。

通常情况下,磺化试剂是浓硫酸和磺酸的混合物,这种混合物被称为磺化剂。

在反应中,磺化剂会和芳香烃反应,将磺酸基团连接到芳香烃的分子结构中,形成磺酸化合物。

磺化反

应也是有机合成中非常重要的一种反应,产生的磺酸化合物在某些

情况下具有重要的用途,比如作为染料、药物或其他有机合成中间体。

从反应条件来看,硝化反应通常需要较高的温度和浓硫酸的存在,而磺化反应也需要类似的条件。

这两种反应都属于芳香烃的官

能团化反应,能够在有机合成中产生重要的化合物。

这些反应在工

业上和实验室中都有着广泛的应用,对于有机化学的学习和理解也

具有重要意义。

总的来说,苯的硝化反应和磺化反应都是有机化学中重要的反应,它们为有机合成提供了重要的手段,产生了许多重要的化合物,对于化工和药物工业都具有重要的应用价值。

历史上三月发生的危险化学品事故一、历史上3月发生的危险化学品事故(一)国内事故辽宁建平县鸿燊商贸有限公司“3•1”硫酸储罐爆炸事故2013年3月1日,建平县鸿燊商贸有限公司发生硫酸储罐爆炸事故,造成7人死亡,2人受伤,直接经济损失1210万元。

事故的直接原因是:硫酸储罐内的浓硫酸被局部稀释后,与储罐材质反应产生氢气,与含有氧气的空气形成达到爆炸性混合气体,当混合气体从放空管通气口和罐顶周围的小缺口冒出时,遇焊接明火引起爆炸,导致2号罐体爆裂。

飞出的罐体碎片,将1号储罐下部连接管法兰砸断,罐内硫酸泄漏。

2号储罐和1号储罐泄漏的硫酸流入附近农田、河床及高速公路涵洞,引发较严重的次生环境灾害。

四川天亿化工有限公司“3•1”爆炸事故2014年3月1日,四川天亿化工有限公司2号黄磷冶炼炉生产现场发生爆炸,造成3人死亡,直接经济损失约600万元。

事故的直接原因是该公司2号炉炉底碳砖失效,熔池下沉,炉底烧穿,熔融磷铁磷渣泄漏遇湿爆炸,部分检修人员避险不及,导致伤亡事故发生。

内蒙古天润化肥公司“3•3”较大灼烫事故2015年3月3日,内蒙古天润化肥有限公司在检维修过程中,拆开气化炉的气液分离器底部法兰盲板,高压蒸汽喷出,造成现场3名作业人员(2名检维修人员、1名监护人员)烫伤死亡。

事故的直接原因是该公司相关部门在生产系统还没有停车时,就签发出检修作业票;检修人员在未确认的情况下拆开法兰盲板,致使高压蒸气喷出,导致事故发生。

河南扶沟县化肥厂“3•4”液氨储罐爆炸事故1988年3月4日,河南周口地区扶沟县化肥厂液氨储罐在运行中突然爆炸,罐内大量液氨喷出,使17人中毒,其中1人死亡。

发生爆炸的液氨储罐是1983年从鄢陵县化肥厂买来的设备,没有图纸和相关的技术资料。

设备运回本厂后未经全面检验,仅作了2.45MPa的水压试验,也未留下试压记录即投入使用。

事故后的现场勘查发现,该液氨储罐存在严重质量缺陷。

西安煤气公司“3•5”液化气球罐爆炸火灾事故1998年3月5日,西安煤气公司液化石油气球罐泄漏,发生爆炸火灾事故,造成11人死亡(其中包括7名消防人员和4名气站工作人员),31人受伤,附近10万居民紧急疏散。

磺化工艺流程事故案例分享Accidents happen in any industry, and the chemical industry is no exception. One particularly dangerous process in the chemical industry is the sulfonation process, which involves the introduction of sulfur dioxide gas into a chemical compound. 这样的工艺一旦发生事故,后果往往十分严重,不仅会造成人身伤害,还可能对环境造成巨大的影响。

One notorious accident involving a sulfonation process occurred in a chemical plant in China. The accident resulted in the release of toxic gases into the atmosphere, causing injuries to several workers and significant damage to the surrounding environment. 这起事故引发了社会对化工工艺安全的关注,也提醒了我们对于这类工艺的风险要有更加深入的认识。

From a technical perspective, the sulfonation process involves several critical steps that, if not properly managed, can lead to catastrophic consequences. The introduction of sulfur dioxide gas requires careful monitoring of temperature, pressure, and concentration to prevent the formation of hazardous by-products. 同时,处理废气和废水也是一个必不可少的环节,需要采取适当的措施来避免对环境的污染。

For a company to develop rapidly, it can rely on hiring good talents, especially smart talents.同学互助一起进步(页眉可删)中国化工沧州大化TDI分公司硝化车间爆炸事故事故经过:2007年5月10日16时许,由于蒸汽系统压力不足,氢化和光气化装置相继停车。

20时许,硝化装置由于二硝基甲苯储罐液位过高而停车,由于甲苯供料管线手阀没有关闭,调节阀内漏,导致甲苯漏入硝化系统。

22时许,氢化和光气化装置正常后,硝化装置准备开车时发现硝化反应深度不够,生成黑色的络合物,遂采取酸置换操作。

该处置过程持续到5月11日10时54分,历时约12小时。

此间,装置出现明显的异常现象:一是一硝基甲苯输送泵多次跳车;二是一硝基甲苯储槽温度高(有关人员误认为仪表不准)。

期间,由于二硝基甲苯储罐液位降低,导致氢化装置两次降负荷。

5月11日10时54分,硝化装置开车,负荷逐渐提到42%。

13时02分,厂区消防队接到报警:一硝基甲苯输送泵出口管线着火,13时07分厂内消防车到达现场,与现场人员一起将火迅速扑灭。

13时08分系统停止投料,现场开始准备排料。

13时27分,一硝化系统中的静态分离器、一硝基甲苯储槽和废酸罐发生爆炸,并引发甲苯储罐起火爆炸。

事故原因:1、直接原因是一硝化系统在处理系统异常时,酸置换操作使系统硝酸过量,甲苯投料后,导致一硝化系统发生过硝化反应,生成本应在二硝化系统生成的二硝基甲苯和不应产生的三硝基甲苯(TNT)。

因一硝化静态分离器内无降温功能,过硝化反应放出大量的热无法移出,静态分离器温度升高后,失去正常的分离作用,有机相和无机相发生混料。

混料流入一硝基甲苯储槽和废酸储罐,并在此继续反应,致使一硝化静态分离器和一硝基甲苯储槽温度快速上升,硝化物在高温下发生爆炸。

2、工厂布局不合理,消防水泵设计不合理等问题。

事故教训:1、迅速开展隐患排查治理专项行动;2、安全监管部门重点检查是否严格执行工艺技术规程,异常工况处置方案是否正确,操作人员是否具备处置异常工况的能力,对在检查中发现的问题,要立即采取措施进行整改,防止发生事故;3、氯碱、合成氨、硫酸等涉氯、涉氨和涉及二氧化硫的生产经营企业,要加强工艺、设备的安全管理,严格工艺操作;4、要加强特种作业的安全管理。