工程塔器中部分板效率数据

- 格式:doc

- 大小:29.54 KB

- 文档页数:2

塔器设计与计算中几个常见问题的浅谈摘要:本文阐述了塔器设计中几个常见问题,通过对比SW6与标准算例的计算结果,分析了SW6塔器检修工况下塔顶振幅结果的来源;阐述了塔器计算中阻尼比的取值方法;讨论了裙座、地脚螺栓的选材,如何考虑环境温度,并对比了不同标准对环境温度的定义;最后通过某项目复合板技术规格书的技术要求,讨论了不锈钢复合板塔器基层名义厚度在强度计算时需要注意的问题。

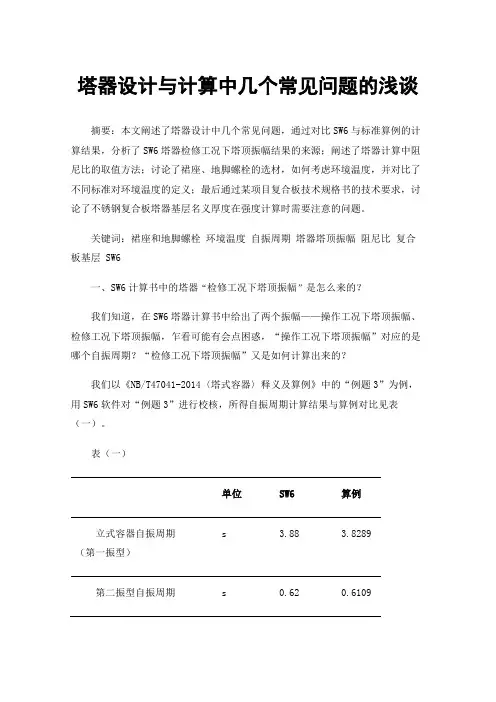

关键词:裙座和地脚螺栓环境温度自振周期塔器塔顶振幅阻尼比复合板基层 SW6一、SW6计算书中的塔器“检修工况下塔顶振幅”是怎么来的?我们知道,在SW6塔器计算书中给出了两个振幅——操作工况下塔顶振幅、检修工况下塔顶振幅,乍看可能有会点困惑,“操作工况下塔顶振幅”对应的是哪个自振周期?“检修工况下塔顶振幅”又是如何计算出来的?我们以《NB/T47041-2014〈塔式容器〉释义及算例》中的“例题3”为例,用SW6软件对“例题3”进行校核,所得自振周期计算结果与算例对比见表(一)。

表(一)单位SW6算例立式容器自振周期s 3.88 3.8289(第一振型)第二振型自振周期s0.620.6109第三振型自振周期s0.220.2202临界风速(第一振m/s 3.41 3.453型)m/s21.2421.64临界风速(第二振型)设计风速m/s30.1530.12由表(一)可见两者自振周期结果十分接近,误差在可接受范围。

(因有些参数《释义及算例》未说明具体取多少,所以用SW6算的时候会存在误差)。

由于“设计风速”均大于一、二阶自振周期对应的临界风速,通过共振判别,可知应同时考虑第一振型和第二振型的振动要考虑共振。

塔顶振幅计算结果与算例对比见表(二)。

表(二)单位SW6算例操作工况下塔顶振幅mm31.3475检修工况下塔顶振幅mm53.6067检修工况下自振周期s 2.92863第一振型的横向风塔顶振幅(第一振型时取阻尼比0.01)m0.03178通过比较表(二)两者数据可以看出,SW6计算书中“操作工况下塔顶振幅”就是“第一振型振幅”,对应的是第一振型自振周期。

工程塔器中部分板效率数据—-来自海川化工论坛石油化工化工及其它塔板效率一般是根据经验来确定的。

常用的经验关联式是基于一些工业装置的数据,分析归纳成为经验式求取塔的效率,适用于一般烃类物系和化学物系的大多数设计。

如德里卡默和布罗德福(Drickarner,H.G.和Bradford,J.R.)经验关系曲线、奥康奈尔(0'Connell,H.E.)经验关系曲线等.对于丙烯精馏塔来说,一般塔的操作压力在2.0御a左右,塔顶塔底平均温度在53℃左右,该温度下其进料粘度为0。

055~0。

065rnPa·S,丙烯一丙烷相对挥发度为1。

2。

按德里卡默和布罗德福经验关系曲线查得的塔板效率范围为92%~96%。

该关系曲线使用说明中认为:“直径大于2133mm的塔,其操作效率可以较高.”因进料粘度与丙烯一丙烷相对挥发度乘积小于0。

1,超出奥康奈尔经验关系曲线的使用范围,其经验关系曲线不适用于丙烯精馏塔。

文献r90通过大量的模拟计算,推荐丙烯一丙烷分离物系的塔板效率为95%~100%。

某厂0.6Mt/a气体分馏装置丙烯精馏塔径为5.2m,共设有181层塔板,塔板效率设计值为85%,1999年10月开车以来运行平稳,计算表明实际塔板效率为95%。

该结果与德里卡默和布罗德福经验关系曲线查得的数据是吻合的。

文献报道福建炼油化工有限公司气体分馏装置改造中采用ADV浮阀塔盘,设计板效率为101%,标定的塔盘效率为105%。

奥康奈尔经验关系曲线的使用范围,其经验关系曲线不适用于丙烯精馏塔。

文献通过大量的模拟计算,推荐丙烯一丙烷分离物系的塔板效率为95%~100%。

某厂0。

6Mt/a气体分馏装置丙烯精馏塔径为5。

2m,共设有181层塔板,塔板效率设计值为85%,1999年10月开车以来运行平稳,计算表明实际塔板效率为95%。

该结果与德里卡默和布罗德福经验关系曲线查得的数据是吻合的。

文献报道福建炼油化工有限公司气体分馏装置改造中采用ADV浮阀塔盘,设计板效率为101%,标定的塔盘效率为105%。

塔的水力学计算手册1.目的与适用范围................................................. 错误!未定义书签。

2.塔设备特性..................................................... 错误!未定义书签。

3.名词术语和定义................................................. 错误!未定义书签。

4.浮阀/筛孔板式塔盘的设计........................................ 错误!未定义书签。

5.填料塔的设计................................................... 错误!未定义书签。

1.目的与适用范围为提高工艺工程师的设计质量,推广计算机应用而编写本手册。

本手册是针对气液传质塔设备中的普遍性问题而编写。

对于某些具体塔设备的数据(比如:某生产流程中针对某塔设备的板效率而采用的计算关联式,或者对于某吸收填料塔的传质单元高度或等板高度而采用的具体计算公式)则未予收入。

本设计手册以应用为主,主要是指导性的计算方法和步骤,并配合相应的计算程序,具体公式及理论推阐可参考有关文献。

2.塔设备特性作为气(汽)、液两相传质用的塔设备,首先必须能使气(汽)、液两相得到充分的接触,以得到较高的传质分离效率。

此外,塔设备还应具有以下一些特点:(1)当气(汽)、液处理量过大(超过设计值)时,仍不致于发生大量的雾沫挟带或液泛等影响正常操作的现象。

(2)当操作波动(设计值的50%~120%)较大时,仍能维持在较高的传质效率下稳定操作,并具有长期连续操作所必须具备的可靠性。

(3)塔压力降尽量小。

(4)结构简单、耗材少、制造和安装容易。

(5)耐腐蚀、不易堵塞。

(6)塔内的滞留液量要小。

3.名词术语和定义塔径(tower diameter),DT塔筒体内壁直径,见图(a)。

塔效率计算公式塔效率是化工原理中一个非常重要的概念,咱们今天就来好好聊聊塔效率的计算公式。

在化工生产中,塔设备是经常会用到的,比如精馏塔、吸收塔等等。

要想知道这些塔设备工作得好不好,就得靠塔效率这个指标来衡量。

塔效率的计算公式其实有好几种,咱先来说说总板效率。

总板效率ET 可以用实际所需的理论板数 NT 和实际板数 NP 来计算,公式就是ET = NT / NP 。

比如说有一个精馏塔,要分离两种混合物,经过计算发现,理论上需要 10 块板才能达到理想的分离效果,但实际上这个塔有 20 块板。

那通过公式一算,总板效率就是 0.5 。

这就意味着这个塔的效率还有很大的提升空间。

再来讲讲默弗里板效率。

默弗里板效率又分为单板效率和全塔效率。

单板效率有气相单板效率和液相单板效率。

气相单板效率 Emv 等于(yn - yn+1)/(yn* - yn+1),液相单板效率 EmL 等于(xn - xn-1)/(xn - xn-1*)。

这里的 yn 、yn+1 、xn 、xn-1 是塔内不同位置的气液相组成,yn* 、xn-1* 是与 yn+1 、xn 成平衡的气液相组成。

我给您举个例子吧。

有一次我去工厂实习,就碰到了一个关于塔效率计算的实际问题。

那是一个吸收塔,用来吸收废气中的有害物质。

工程师们正在为塔的效率不高而发愁,我跟着他们一起研究。

我们测量了塔内不同位置的气液相组成,然后按照默弗里板效率的公式进行计算。

发现有几块板的单板效率特别低,经过仔细排查,原来是塔板上的开孔不均匀,导致气液接触不充分。

找到问题所在后,进行了改进,塔的效率果然提高了不少。

全塔效率呢,则是各单板效率的某种平均值。

在实际应用中,选择哪种塔效率计算公式,得根据具体的情况来定。

而且,计算塔效率可不仅仅是为了得到一个数字,更重要的是通过这个数字来分析塔的运行状况,找出问题,进行优化改进,提高生产效率,降低成本。

总之,塔效率的计算公式虽然看起来有点复杂,但只要咱们掌握了基本原理,多结合实际情况去分析,就能够轻松应对啦。

塔的水力学计算手册1.目的与适用范围 (1)2.塔设备特性 (1)3.名词术语和定义 (1)4.浮阀/筛孔板式塔盘的设计 (1)5.填料塔的设计 (1)1.目的与适用范围为提高工艺工程师的设计质量,推广计算机应用而编写本手册。

本手册是针对气液传质塔设备中的普遍性问题而编写。

对于某些具体塔设备的数据(比如:某生产流程中针对某塔设备的板效率而采用的计算关联式,或者对于某吸收填料塔的传质单元高度或等板高度而采用的具体计算公式)则未予收入。

本设计手册以应用为主,主要是指导性的计算方法和步骤,并配合相应的计算程序,具体公式及理论推阐可参考有关文献。

2.塔设备特性作为气(汽)、液两相传质用的塔设备,首先必须能使气(汽)、液两相得到充分的接触,以得到较高的传质分离效率。

此外,塔设备还应具有以下一些特点:(1)当气(汽)、液处理量过大(超过设计值)时,仍不致于发生大量的雾沫挟带或液泛等影响正常操作的现象。

(2)当操作波动(设计值的50%~120%)较大时,仍能维持在较高的传质效率下稳定操作,并具有长期连续操作所必须具备的可靠性。

(3)塔压力降尽量小。

(4)结构简单、耗材少、制造和安装容易。

(5)耐腐蚀、不易堵塞。

(6)塔内的滞留液量要小。

3.名词术语和定义3.1 塔径(tower diameter),DT塔筒体内壁直径,见图3.1-(a)。

3.2 板间距(tray spacing),HT塔内相邻两层塔盘间的距离,见图3.1-(a)。

3.3 降液管(downcomer),DC各层塔盘之间专供液相流体通过的组件,单溢流型塔盘为侧降液管,双溢流型塔盘有侧降液管和中央降液管,三或多溢流型塔盘有侧降液管、偏侧降液管、偏中央降液管及中央降液管。

3.4 降液管顶部宽度(DC top width),Wd弓形降液管面积的弦高。

掠堰另有算法,见图3.1-(a),-(b)。

3.5 降液管底间隙(DC clearance),ho降液管底部边缘至塔盘(或受液盘)之间的距离,见图3.1-(a)。

精馏塔全塔效率的测定原始数据记录引言精馏塔是化工工业中常用的装置之一,用于对混合物进行分馏。

精馏塔的性能指标之一就是全塔效率,它反映了塔内的分离效果。

本实验旨在测定精馏塔的全塔效率,并记录下实验所得的原始数据。

实验设备和材料•精馏塔:包含上下两个总管和多个理论塔板的玻璃塔•气相色谱仪:用于分析混合物的组成•温度计:用于测量不同塔板上的温度•冷凝器:用于冷却塔顶的蒸汽•混合物:待分馏的混合物样品•试剂:适量的溶剂和标准样品实验步骤1.准备工作–将精馏塔组装好,确保所有连接口密封良好。

–将混合物样品加入精馏塔的进料口。

–打开冷却水,准备冷却器并接好废液收集瓶。

2.开始实验–通过加热进料口,将混合物样品加热至沸腾状态。

–调节加热功率和冷却水流量,以保持塔内的平衡和稳定。

–用温度计在不同塔板上测量温度,并记录下来。

3.采样和分析–在实验过程中,定期取出塔顶的冷凝液样品。

–使用气相色谱仪对样品进行分析,确定混合物的组成。

4.数据记录–将以下数据记入实验记录表格中:•混合物进料温度•不同塔板上的温度•冷凝液样品的组成实验数据记录表格混合物进料温度(℃)塔板1温度(℃)塔板2温度(℃)…塔顶冷凝液样品组成100 90 80 …A: 50% B: 50% 102 92 82 …A: 45% B: 55% ……………数据处理和分析在实验结束后,我们需要对测得的原始数据进行处理和分析,以得到精馏塔的全塔效率。

1.温度差法计算塔板效率–根据测得的不同塔板上的温度,计算相邻塔板之间的温度差。

–利用温度差法,计算每个塔板上的塔板效率。

–将塔板效率进行统计和分析,得到平均塔板效率。

2.冷凝液组成法计算塔板效率–根据测得的塔顶冷凝液样品组成,计算每个塔板上的塔板效率。

–将塔板效率进行统计和分析,得到平均塔板效率。

3.全塔效率计算–根据所得的平均塔板效率,计算精馏塔的全塔效率。

结论通过实验测定和数据处理,我们得到了精馏塔的全塔效率。

塔的水力学计算手册文件编码(008-TTIG-UTITD-GKBTT-PUUTI-WYTUI-8256)塔的水力学计算手册1.目的与适用范围为提高工艺工程师的设计质量,推广计算机应用而编写本手册。

本手册是针对气液传质塔设备中的普遍性问题而编写。

对于某些具体塔设备的数据(比如:某生产流程中针对某塔设备的板效率而采用的计算关联式,或者对于某吸收填料塔的传质单元高度或等板高度而采用的具体计算公式)则未予收入。

本设计手册以应用为主,主要是指导性的计算方法和步骤,并配合相应的计算程序,具体公式及理论推阐可参考有关文献。

2.塔设备特性作为气(汽)、液两相传质用的塔设备,首先必须能使气(汽)、液两相得到充分的接触,以得到较高的传质分离效率。

此外,塔设备还应具有以下一些特点:(1)当气(汽)、液处理量过大(超过设计值)时,仍不致于发生大量的雾沫挟带或液泛等影响正常操作的现象。

(2)当操作波动(设计值的50%~120%)较大时,仍能维持在较高的传质效率下稳定操作,并具有长期连续操作所必须具备的可靠性。

(3)塔压力降尽量小。

(4)结构简单、耗材少、制造和安装容易。

(5)耐腐蚀、不易堵塞。

(6)塔内的滞留液量要小。

3.名词术语和定义塔径(tower diameter),DT塔筒体内壁直径,见图(a)。

板间距(tray spacing),HT塔内相邻两层塔盘间的距离,见图(a)。

降液管(downcomer),DC各层塔盘之间专供液相流体通过的组件,单溢流型塔盘为侧降液管,双溢流型塔盘有侧降液管和中央降液管,三或多溢流型塔盘有侧降液管、偏侧降液管、偏中央降液管及中央降液管。

降液管顶部宽度(DC top width),Wd弓形降液管面积的弦高。

掠堰另有算法,见图(a),-(b)。

降液管底间隙(DC clearance),ho降液管底部边缘至塔盘(或受液盘)之间的距离,见图(a)。

溢流堰高度(weir height),hw降液管顶部边缘高出塔板的距离,见图(a)。

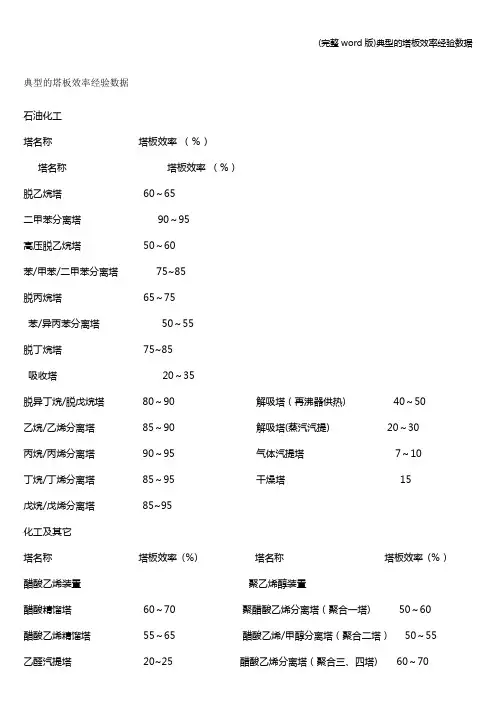

典型的塔板效率经验数据

石油化工

塔名称塔板效率(%)

塔名称塔板效率(%)

脱乙烷塔60~65

二甲苯分离塔90~95

高压脱乙烷塔50~60

苯/甲苯/二甲苯分离塔75~85

脱丙烷塔65~75

苯/异丙苯分离塔50~55

脱丁烷塔75~85

吸收塔20~35

脱异丁烷/脱戊烷塔80~90 解吸塔(再沸器供热) 40~50

乙烷/乙烯分离塔85~90 解吸塔(蒸汽汽提) 20~30

丙烷/丙烯分离塔90~95 气体汽提塔7~10

丁烷/丁烯分离塔85~95 干燥塔15

戊烷/戊烯分离塔85~95

化工及其它

塔名称塔板效率(%) 塔名称塔板效率(%)醋酸乙烯装置聚乙烯醇装置

醋酸精馏塔60~70 聚醋酸乙烯分离塔(聚合一塔) 50~60

醋酸乙烯精馏塔55~65 醋酸乙烯/甲醇分离塔(聚合二塔)50~55乙醛汽提塔20~25 醋酸乙烯分离塔(聚合三、四塔) 60~70

丙酮萃取塔15~20 甲醇回收塔(回收一塔) 55~65洗涤塔30~40 甲醇回收塔(回收二、三塔) 50~60。

注:1.绝缘导线、电缆、硬母线和用于母线的裸软导线,其损耗率中不包括为连接电气设备、器具而预留的长度,也不包括因各种弯曲(包括弧度)而增加的长度。

这些长度均应计算在工程量的基本长度中。

2.用于10KV以下架空线路中的裸软导线的损耗率中已包括因弧垂及因杆位

高低差而增加的长度。

3.拉线用的镀锌铁线损耗率中不包括为制作上、中、下把所需的预留长度。

计算用线量的基本长度时,应以全根拉线的展开长度为准。

热力设备安装

一、炉墙砌筑材料、半成品损耗率表

二、周转性材料折旧率表

容器\塔器\热交换器各结构部件主材利用率表

静置设备与工艺金属结构制作安装

耗率表

给排水采暖燃气工程

通风空调工程

1、风管、部件板材损耗率表

自动化控制仪表工程

2、型钢及其他材料损耗率表

刷油\防腐蚀\绝热工程主要材料损耗率表。

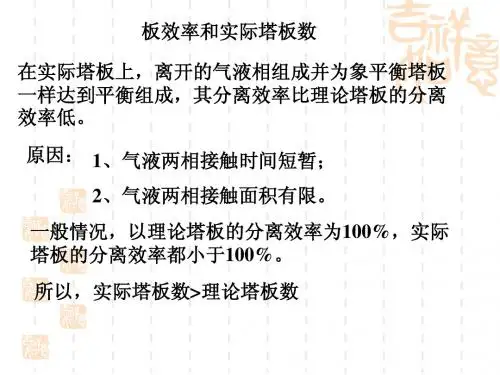

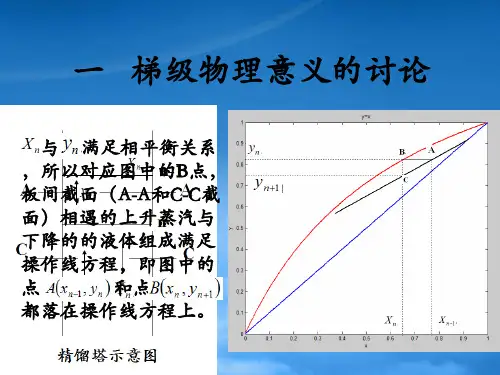

第六节塔板效率板式塔是以塔板效率表示传质效率的。

§7.6.1塔板效率的不同表示方法及其应用塔板效率通常有三种定义形式。

1)总板效率E T定义(7-30)式中N T——理论板数;N——实际板数。

总板效率表示全塔的平均效率。

由理论板数N T除以E T即得实际所需的塔板数,使用十分方便,故总板效率被广泛采用。

但总板效率并不区分同一个塔中不同塔板的传质效率差别,所以在塔器研究与改进操作中不能满足要求。

2)默弗里板效率以气相浓度变化表示的默弗里板效率的定义式为(7-31)式中y n,y n+1——离开第n块塔板及第n+1块塔板的气相浓度,摩尔分率;y*n——与离开第n块塔板的液相浓度x n呈平衡的气相浓度,摩尔分率。

以液相浓度变化表示的默弗里板效率的定义式为(7-32)式中x n-1,x n——离开第n-1块塔板及第n块塔板的液相平均浓度,摩尔分率;x*n——与离开第n块塔板的气相平均浓度y n呈平衡的液相浓度,摩尔分率。

默弗里板效率用以标明一块塔板的传质效率。

欲测定默弗里板效率,只需在塔板的上、下方取样测其浓度,即可按定义算出,由此可判断该塔板操作状况的优劣。

当液相流过塔板时,若传质效率高且液相返混程度小,塔板上液相有明显的浓度差,则默弗里板效率值可能大于1;若液相返混严重,塔板上液相浓度比较均匀,默弗里板效率则小于1。

通常因液相总存在返混,所以默弗里板效率小于1。

默弗里板效率又称单板效率。

参看图7-28。

左图表示通过第n块塔板前后的气液浓度。

右图中“a-c-b”表示一个实际的“梯级”。

E mV是长度与长度之比,E mL是长度与长度之比。

根据默弗里板效率可直接用作图法求取实际塔板数。

现以已知不同液相浓度时的E mV值为例说明之。

在“y-x”图中在操作线与平衡线间任意作数条垂直于x轴的直线,并按已知默弗里板效率值在这些直线中取内分点。

如图7-29中在直线中取c点,c点位置需满足(注意E mV依不同x而异)。

塔的水力学计算手册1.目的与适用范围 (1)2.塔设备特性 (1)3.名词术语和定义 (1)4.浮阀/筛孔板式塔盘的设计 (1)5.填料塔的设计 (9)1.目的与适用范围为提高工艺工程师的设计质量,推广计算机应用而编写本手册。

本手册是针对气液传质塔设备中的普遍性问题而编写。

对于某些具体塔设备的数据;比如:某生产流程中针对某塔设备的板效率而采用的计算关联式,或者对于某吸收填料塔的传质单元高度或等板高度而采用的具体计算公式)则未予收入。

本设计手册以应用为主,主要是指导性的计算方法和步骤,并配合相应的计算程序,具体公式及理论推阐可参考有关文献。

2塔设备特性作为气(汽)、液两相传质用的塔设备,首先必须能使气汽)、液两相得到充分的接触,以得到较高的传质分离效率。

此外,塔设备还应具有以下一些特点:(1)当气(汽)、液处理量过大(超过设计值)时,仍不致于发生大量的雾沫挟带或液泛等影响正常操作的现象。

(2)当操作波动(设计值的50%〜12血)较大时,仍能维持在较高的传质效率下稳定操作,并具有长期连续操作所必须具备的可靠性。

(3)塔压力降尽量小。

(4)结构简单、耗材少、制造和安装容易。

(5)耐腐蚀、不易堵塞。

(6)塔内的滞留液量要小。

3名词术语和定义3.1塔径(towerdiameter),D T塔筒体内壁直径,见图3.1-(a)。

3.2板间距(tray spaci ng),H塔内相邻两层塔盘间的距离,见图3.1-(a)。

3.3降液管(dow ncome,DC各层塔盘之间专供液相流体通过的组件,单溢流型塔盘为侧降液管,双溢流型塔盘有侧降液管和中央降液管,三或多溢流型塔盘有侧降液管、偏侧降液管、偏中央降液管及中央降液管。

3.4降液管顶部宽度(DC top width),Wd弓形降液管面积的弦高。

掠堰另有算法,见图3.1-(a),-(b)。

3.5降液管底间隙(DC clearanee) ho降液管底部边缘至塔盘(或受液盘)之间的距离,见图3.1-(a)。

板式精馆塔的操作与塔效率的测定一、实验目的(1)熟悉板式塔的结构及精懈流程;(2)理论联系实际,掌握精镭塔的操作;(3)学会精镭塔塔效率的测定方法。

二、基本原理1.二元精馅过程的质量指标和操作变量精懈塔的进料通常是前一工序或另一精镭塔的出料,为简化讨论,认为它稳定不变。

二元精懈过程的质量指标是塔顶塔釜的轻组分含量和。

主要操作变量是塔顶采出率D和塔釜加热量Qh。

2.维持连续精馅过程稳定操作的条件(1)根据进料量及组成、产品的分离要求,严格维持物料平衡。

1)总物料平衡:塔的总进料量应恒等于总出料量。

即F = D + W当进料量大于出料量时,会引起淹塔;相反,出料量大于进料量时,会引起塔釜干料,最终都将破坏精镭塔的正常操作。

2)各组分的物料平衡:在满足总物料平衡的情况下,应同时满足轻组分物料平衡。

即由上述二式可知:为获得合格产品,必须保证一定的塔顶、塔釜采出率:和实际操作中,塔釜采出率W—般是根据塔釜液位的高低来操作,而塔顶采岀率D的大小则直接影响着质量指标。

(2)精镭塔应有足够的分离能力。

在塔板数一定的情况下,正常的精懈操作要有足够的回流比,才能保证一定的分离效果,得到合格的产品。

而回流比的大小是由塔内热量衡算所决定,其中,塔釜加热量Qh是个十分重要的操作变量。

(3)精镭塔操作时,塔内应有正常的气液负荷量,避免发生以下不正常的操作状况:1)严重的液沫夹带现象上升气流将塔板上的液体的一部分带至上层塔板,这种现象称为液沫夹带。

液沫夹带是一种与液体主流方向相反的流动,属返混现象,将使板效率降低。

液流量一定时,气速过大将引起大量的液沫夹带,严重时还会发生夹带液泛,破坏塔的正常操作。

2)严重的漏液现象精锚塔内,液体与气体在塔板上应进行错流接触,但是当气速较小时,部分液体会从塔板开孔处直接漏下。

这种液漏现象使气、液两相不能充分接触。

严重的液漏将使塔板上不能持液而无法正常操作。

3)溢流液泛因受降液管通过能力的限制而引起的液泛称溢流液泛。

筛板精馏塔塔板效率的测定一、实验目的了解精馏塔的构造 熟悉精馏工艺流程 掌握精镏塔操作方法测定部分回流状况下的全塔效率 二、实验原理全回流状况下单板效率对第板而言,按气相组成变化表示的单板效率为1*1++--=n n n n MV y y y y E ()式中 1+n y —— 由第块板上升至第块板的气相组成n y —— 由第块板上升至第块板的气相组成*n y ——与离开第块板的液相n x 成平衡的气相组成全回流时∞ ,操作线与对角线重合。

因此有:n n x y =+11-=n n x y()式可写成nn n n MV x y x x E --=-*1 ()这时,欲测定第块塔板的单板效率,只要测取该板(板)及其上一板(板)的液相组成n x 和1-n x 值。

由n x 值根据平衡曲线找出*n y ,再代入()式即可求出该板的单板效率。

全塔效率全塔板效率又称总板效率。

可表示为NN E T T =式中:T E ——全塔效率T N ——理论板数(不包括蒸馏釜)——实际板数(不包括蒸馏釜)对于二元物系已知气液平衡数据,可根据馏出液组成D x ,料液组成F x ,残液组成W x ,回流比,进料温度F t 可求得理论板数T N 。

三、实验装置流程. 流程图图, 精馏实验装置流程图. 主要技术数据 塔内径:φ80mm实际塔板数。

块(不包括蒸馏釜 ) 板间距:100mm 加料板位置: 孔径:φ2mm 开孔率:再沸器加热功率:塔顶冷凝器面积(双程列管式)㎡ 其中,,,塔为自动数据采集和控制 ,采用蒸汽加热 四 实验步骤. 检查整套装置管路系统及控制系统是否正常. 向蒸馏釜中加入料液,维持液面在处。

料液组成在(体积分率)左右3. 启动电源(或蒸汽)加热,打开冷却水(适当)。

全回流至塔顶塔底温度基本不变。

全塔稳定后取样(测单板效率). 打开进料泵进料量逐步升至~10L 调节回流比至设定值(左右),调节塔底热负荷。

保持塔操作正常,开塔底出料。

工程塔器中部分板效率数据

——来自海川化工论坛

塔板效率一般是根据经验来确定的。

常用的经验关联式是基于一些工业装置的数据,分析归纳成为经验式求取塔的效率,适用于一般烃类物系和化学物系的大多数设计。

如德里卡默和布罗德福(Drickarner,H.G.和Bradford,J.R.)经验关系曲线、奥康奈尔(0’Connell,H.E.)经验关系曲线等。

对于丙烯精馏塔来说,一般塔的操作压力在2.0御a左右,塔顶塔底平均温度在53℃左右,该温度下其进料粘度为0.055~0.065rnPa·S,丙烯一丙烷相对挥发度为1.2。

按德里卡默和布罗德福经验关系曲线查得的塔板效率范围为92%~96%。

该关系曲线使用说明中认为:“直径大于2133mm的塔,其操作效率可以较高。

”因进料

粘度与丙烯一丙烷相对挥发度乘积小于0.1,超出奥康奈尔经验关系曲线的使用范围,其经验关系曲线不适用于丙烯精馏塔。

文献r90通过大量的模拟计算,推荐丙烯一丙烷分离物系的塔板效率为95%~100%。

某厂0.6Mt/a气体分馏装置丙烯精馏塔径为5.2m,共设有181层塔板,塔板效率设计值为85%,1999年10月开车以来运行平稳,计算表明实际塔板效率为95%。

该结果与德里卡默和布罗德福经验关系曲线查得的数据是吻合的。

文献报道福建炼油化工有限公司气体分馏装置改造中采用ADV浮阀塔盘,设计板效率为101%,标定的塔盘效率为105%。

奥康奈尔经验关系曲线的使用范围,其经验关系曲线不适用于丙烯精馏塔。

文献通过大量的模拟计算,推荐丙烯一丙烷分离物系的塔板效率为95%~100%。

某厂0.6Mt/a气体分馏装置丙烯精馏塔径为5.2m,共设有181层塔板,塔板效率设计值为85%,1999年10月开车以来运行平稳,计算表明实际塔板效率为95%。

该结果与德里卡默和布罗德福经验关系曲线查得的数据是吻合的。

文献报道福建炼油化工有限公司气体分馏装置改造中采用ADV浮阀塔盘,设计板效率为101%,标定的塔盘效率为105%。

塔板效率理论分析

丙烯精馏塔板效率经验关系曲线和实际运行结果均可达到95%,文献报道的数据甚至高达100%以上。

从物系分析来看,丙烯精馏操作压力高,意味着操作温度高,液相粘度和相对挥发度均较小,均对提高塔板效率有利。

随着装置规模日趋大型化,精馏塔直径随之增大,塔内液流长度增加,减少了液流的轴向返混,增加了液体与汽体的接触传质时间,也对提高塔板效率有利。

文献。

J分析认为:“塔内液体流过塔板时,不起返混作用,故液体进入塔板时含低沸物较多,经过两相汽液接触,离开此塔板时,则含量变低,上升蒸气与进入塔板的液体接触,致使蒸汽离开塔板时的组成,较离开塔板的液体的平衡蒸气组成高”。

又认为:“在C2~C4烃类的加压普通精馏时,应用浮阀塔全塔效率经常在100%左右,有时可超过100%,若在加压下进行丙烯一丙烷的分离,则塔板效率超过100%”。