铝合金阳极处理

- 格式:doc

- 大小:27.00 KB

- 文档页数:2

铝合金阳极氧化处理引言:铝合金是一种常用的金属材料,在工业生产和日常生活中都有广泛应用。

然而,铝合金表面容易受到氧化的影响,导致腐蚀和降低其使用寿命。

为了增加铝合金的抗腐蚀性和提高其表面硬度,人们常常采用阳极氧化处理的方法。

一、阳极氧化处理的原理和过程阳极氧化处理是利用电解原理,在铝合金表面形成一层氧化膜的过程。

具体来说,将铝合金制品作为阳极,放入含有硫酸等电解液中,通过外加电流使铝合金表面产生氧化反应,从而在表面形成一层氧化膜。

这层氧化膜具有良好的耐腐蚀性和硬度,可以有效保护铝合金。

阳极氧化处理一般包括以下步骤:1. 表面准备:将铝合金表面清洗干净,去除油污和杂质,保证表面光洁。

2. 预处理:将铝合金制品浸泡在酸性溶液中,例如硫酸溶液,进行脱脂和除氧化处理,以消除表面缺陷。

3. 阳极氧化:将铝合金制品作为阳极,放入电解槽中,与阴极(一般为铅)相连。

在电解液中施加直流电流,使铝合金表面发生氧化反应,形成氧化膜。

同时,电解液中的铝离子会与阴极上的氯离子发生反应,生成氯气和铝氧化物。

4. 封闭处理:将铝合金制品放入热水或其他封闭液中进行处理,使氧化膜进一步增强,提高其耐腐蚀性和硬度。

5. 清洗和干燥:将处理后的铝合金制品进行清洗,去除表面的残留物,然后进行干燥,以得到最终的产品。

二、阳极氧化处理的优势阳极氧化处理具有以下几个优势:1. 提高耐腐蚀性:通过阳极氧化处理,铝合金表面形成了一层致密的氧化膜,可以有效阻止氧、水和其他腐蚀性物质的侵蚀,提高铝合金的抗腐蚀性能。

2. 增加硬度:氧化膜具有较高的硬度,可以显著提高铝合金的表面硬度,增加其耐磨性和耐刮擦性。

3. 美观外观:阳极氧化处理可以使铝合金表面形成不同颜色的氧化膜,可以根据需要选择不同颜色的处理,使产品具有良好的外观效果。

4. 增加附着力:氧化膜与铝合金基体之间具有良好的结合力,可以增加其附着力,提高产品的耐用性。

5. 环保可持续:阳极氧化处理过程中不需要添加有害物质,电解液可以回收利用,具有较好的环保性能。

铝合金阳极氧化操作方法

铝合金阳极氧化是一种常见的表面处理方法,可以提高铝合金的耐蚀性和硬度。

操作方法包括以下几个步骤:

1. 准备工件:将需要进行阳极氧化处理的铝合金工件清洗干净,去除油污和杂质。

2. 预处理:对工件进行预处理,包括去除氧化皮、清洗和除油等操作。

确保工件表面干净、平整。

3. 阳极氧化:将清洁的铝合金工件浸入含有酸性电解液的电解槽中,并连接阳极和阴极,通过施加电压使阳极氧化反应发生。

这一步骤会在工件表面形成一层氧化膜。

4. 封孔处理:在完成阳极氧化后,通常需要对工件进行封孔处理,以提高其耐腐蚀性能。

5. 清洗和干燥:将阳极氧化后的工件进行清洗和干燥,确保表面干净和无水渍。

6. 检验和包装:对阳极氧化后的工件进行检验,确保表面质量符合要求,然后进行包装。

需要注意的是,阳极氧化操作需要严格控制处理参数,包括电解液成分、温度、电压和处理时间等,以确保处理效果和工件质量。

另外,处理过程中要注意安全防护和环保要求。

铝合金的阳极化处理铝制品表面的自然氧化铝既软又薄,耐蚀性差,不能成为有效防护层更不适合着色。

人工制氧化膜主要是应用化学氧化和阳极氧化。

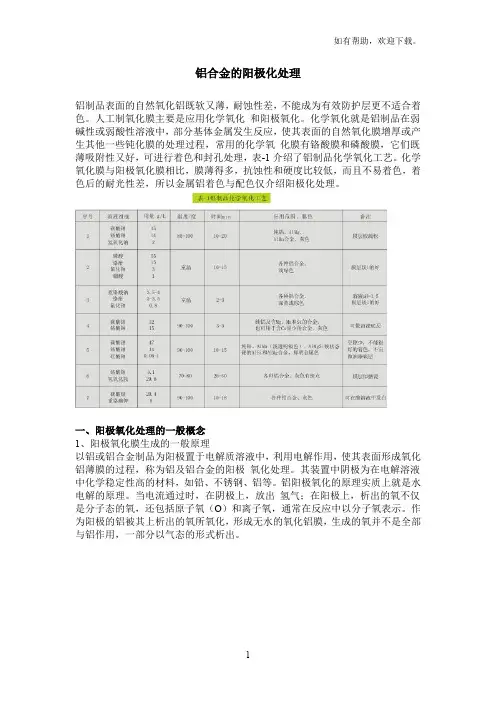

化学氧化就是铝制品在弱碱性或弱酸性溶液中,部分基体金属发生反应,使其表面的自然氧化膜增厚或产生其他一些钝化膜的处理过程,常用的化学氧化膜有铬酸膜和磷酸膜,它们既薄吸附性又好,可进行着色和封孔处理,表-1介绍了铝制品化学氧化工艺。

化学氧化膜与阳极氧化膜相比,膜薄得多,抗蚀性和硬度比较低,而且不易着色,着色后的耐光性差,所以金属铝着色与配色仅介绍阳极化处理。

一、阳极氧化处理的一般概念1、阳极氧化膜生成的一般原理以铝或铝合金制品为阳极置于电解质溶液中,利用电解作用,使其表面形成氧化铝薄膜的过程,称为铝及铝合金的阳极氧化处理。

其装置中阴极为在电解溶液中化学稳定性高的材料,如铅、不锈钢、铝等。

铝阳极氧化的原理实质上就是水电解的原理。

当电流通过时,在阴极上,放出氢气;在阳极上,析出的氧不仅是分子态的氧,还包括原子氧(O)和离子氧,通常在反应中以分子氧表示。

作为阳极的铝被其上析出的氧所氧化,形成无水的氧化铝膜,生成的氧并不是全部与铝作用,一部分以气态的形式析出。

2、阳极氧化电解溶液的选择阳极氧化膜生长的一个先决条件是,电解液对氧化膜应有溶解作用。

但这并非说在所有存在溶解作用的电解液中阳极氧化都能生成氧化膜或生成的氧化膜性质相同。

适用于阳极氧化处理的酸性电解液见表-2。

化。

按电解液分有:硫酸、草酸、铬酸、混合酸和以磺基有机酸为主溶液的自然着色阳极氧化。

按膜层性子分有:普通膜、硬质膜(厚膜)、瓷质膜、光亮修饰层、半导体作用的阻挡层等阳极氧化。

铝及铝合金常用阳极氧化方法和工艺条件见表-3。

其中以直流电硫酸阳极氧化法的应用最为普遍。

4、阳极氧化膜结构、性质阳极氧化膜由两层组成,多孔的厚的外层是在具有介电性质的致密的内层上成长起来的,后者称为阻挡层(也称活性层)。

用电子显微镜观察研究,膜层的纵横面几乎全都呈现与金属表面垂直的管状孔,它们贯穿膜外层直至氧化3、阳极氧化的种类阳极氧化按电流形式分为:直流电阳极氧化、交流电阳极氧化、脉冲电流阳极氧膜与金属界面的阻挡层。

铝合金阳极氧化及其表面处理铝合金阳极氧化是铝合金材料常用的一种表面处理方法,它主要是通过利用阳极电位差,使氧原子和钙原子氧化成氧化物薄膜形成在铝合金表面,从而提供铝合金表面的耐腐蚀性能和外观美观度,使表面更具有耐磨性和防气孔能力。

当铝合金表面处理需要抗腐蚀、耐磨、抗气孔等性能时,阳极氧化可以满足要求。

铝合金阳极氧化的原理是利用分子氧的氧化还原反应,利用阳极电位差,氧原子和钙原子氧化成薄膜,形成在铝合金表面,起到保护作用。

所形成的氧化膜是稳定的,具有很强的抗腐蚀性和抗气孔性。

同时,铝合金阳极氧化的过程中,可以调整氧化膜厚度,改善表面光洁度和粗糙度,以满足表面性能要求。

铝合金阳极氧化工艺有多种,其中包括化学阳极氧化法、静电阳极氧化法和磁控溅射阳极氧化法等。

化学阳极氧化法是一种常用的阳极氧化处理方法,该方法主要是利用氧化剂和反应物的反应,使反应物在反应过程中形成自身的氧化膜,从而达到改善铝合金表面性能的目的。

但由于此方法操作过程复杂,需要在反应过程中控制反应条件,因此很少有工厂采用这种方法。

静电阳极氧化法是一种常用的处理技术,使用此方法可以在铝合金表面形成厚度比化学阳极氧化法薄的氧化膜,具有较高的耐磨性。

此外,由于反应速率相对较快,因此可以使用更低的温度来达到相同的效果。

磁控溅射阳极氧化法属于活性氧化方法,它是利用高速离子将氧化剂撞击在铝合金表面,氧化剂受到撞击时会被迅速氧化,从而形成一种厚度较薄的氧化膜,膜具有良好的抗冲击性和耐磨性,而且可以在普通条件下实现镀锌层效果,也可以改善表面摩擦性能。

除了铝合金阳极氧化之外,表面处理还可以采用其他技术,如络石抛光、热处理、激光处理、化学镀层和电镀等。

络石抛光,主要是利用磨削作用,在金属表面形成一定厚度的高光洁层,从而使金属表面更加平滑,并具有耐水性、耐酸碱性和耐腐蚀性。

热处理,是在一定温度、时间条件下,将金属表面热处理后,可以改变金属表面的光洁度、粗糙度和耐磨性,提高金属表面的耐腐蚀性和强度。

铝合金阳极处理工艺知识铝合金阳极处理工艺是一种针对铝合金表面进行处理的方法,通过在铝合金表面形成一层氧化膜,提高铝合金的耐腐蚀性和抗磨损能力。

以下是铝合金阳极处理工艺的相关知识:1. 阳极处理液的组成:阳极处理液通常由硫酸、硫酸铜和硫酸铝等成分组成。

其中硫酸起到增加阳极处理液的电导率的作用,硫酸铜用于增加电流密度,而硫酸铝则能提供铝离子。

2. 阳极处理的方法:阳极处理可以分为常规阳极处理和硬阳极氧化两种方法。

常规阳极处理适用于要求不高的铝合金产品,处理后的氧化膜较薄,耐腐蚀性较弱;而硬阳极氧化则适用于对耐腐蚀性要求较高的产品,氧化膜更厚,耐磨损性更好。

3. 处理工艺流程:常规阳极处理工艺包括清洗、酸洗、除氧、阳极氧化和封孔等步骤。

首先,将铝合金表面的油污、粉尘等污染物清洗干净;然后通过酸洗去除表面的氧化铝皮;接下来进行除氧处理,即将氧化皮层移除以增加阳极效果;随后将铝合金制品放入阳极处理槽中进行阳极氧化;最后进行封孔处理,将氧化膜的孔隙部分填充,提高耐腐蚀性。

4. 阳极处理液的温度和时间控制:阳极处理液的温度通常控制在15-30摄氏度之间,过高的温度会导致阳极氧化速度过快,过低的温度则可能导致氧化效果不佳。

处理时间一般在10-60分钟之间,根据不同要求可以进行调整。

5. 工艺控制和质量检测:在进行阳极处理过程中,需要密切监控和控制处理槽温度、电流密度等参数,保证处理效果的稳定性。

同时,需要对处理后的铝合金进行质量检测,如测量氧化膜的厚度、硬度和耐腐蚀性等指标。

铝合金阳极处理工艺是一项在铝合金加工中广泛应用的技术,通过对铝合金表面进行处理,能够提高其使用寿命和外观质量。

然而,在实际应用中,不同的合金材料和产品要求可能会有所不同,因此需要根据具体情况进行调整和优化处理工艺,以获得最佳的处理效果。

当进行铝合金阳极处理工艺时,还需要注意以下几个方面:6. 高质量铝合金材料的选择:选择合适的铝合金材料非常重要,因为不同的合金成分和含量会对阳极处理工艺产生影响。

铝合金件的阳极化处理

铝合金件的阳极化处理是一种常见的表面处理方法,旨在提高铝合金件的耐腐蚀性、硬度和耐磨性。

阳极化处理的原理是在铝合金件表面形成一层氧化膜,该膜具有较高的硬度和耐腐蚀性。

该处理方法通常分为硫酸阳极氧化和硬质阳极氧化两种。

硫酸阳极氧化是一种常见的处理方法,其步骤包括清洗、脱脂、酸洗、阳极化和封孔。

清洗和脱脂的目的是去除铝合金件表面的油污和杂质;酸洗则是将铝合金件表面的氧化层去除,以便进行阳极化处理。

阳极化的过程中,铝合金件作为阳极,在硫酸溶液中通电,形成一层致密的氧化膜。

最后,通过封孔处理,防止氧化膜受到损坏。

硬质阳极氧化相对于硫酸阳极氧化而言,具有更高的硬度和更好的耐磨性。

其步骤与硫酸阳极氧化类似,但在阳极化过程中使用的电解液和电流密度不同。

硬质阳极氧化的电解液通常包括硫酸、氧化铝、磷酸和柠檬酸等,而电流密度则较硫酸阳极氧化更高。

总之,阳极化处理是一种有效的表面处理方法,可以显著提高铝合金件的性能和寿命。

不过,在进行阳极化处理时需要注意处理参数的选择,以确保处理效果的稳定和一致。

- 1 -。

铝合金表面阳极氧化处理铝合金表面阳极氧化处理是一种常见的表面处理技术,也被称为电化学氧化或阳极处理。

它是通过在铝合金表面形成一层氧化膜来改善其耐腐蚀性、硬度和耐磨性。

这种氧化膜通常具有良好的耐热性、耐磨性、绝缘性和美观性,因此广泛应用于航空、汽车、建筑、电子等行业。

铝合金表面阳极氧化处理的过程是将铝合金制品作为阳极,置于电解质溶液中,通电时在表面形成一层氧化膜。

电解质溶液通常是含有硫酸、草酸、硫酸铬等成分的溶液。

在电解质溶液中通电时,阳极表面的铝原子会与氧离子结合形成氧化物,这些氧化物会在阳极表面形成一层致密的氧化膜。

这种氧化膜的厚度、硬度和颜色等特性可以通过调整电解质溶液的成分、温度、电流密度等参数来控制。

铝合金表面阳极氧化处理的优点包括:1.提高耐腐蚀性:通过形成致密的氧化膜,可以有效地提高铝合金的耐腐蚀性,使其在恶劣环境下更加耐用。

2.提高硬度和耐磨性:氧化膜的硬度可以达到200-500HV,比铝合金本身的硬度高出数倍,因此可以有效地提高铝合金的耐磨性和耐划伤性。

3.美观性好:氧化膜的颜色可以根据需要进行调整,可以制成金色、银色、黑色、蓝色等不同颜色的氧化膜,从而提高铝合金制品的美观性。

4.绝缘性好:氧化膜具有良好的绝缘性能,可以用于制作电子器件、电解电容器等。

铝合金表面阳极氧化处理的缺点包括:1.成本较高:阳极氧化处理需要专门的设备和工艺,成本较高。

2.氧化膜厚度不易控制:氧化膜的厚度受到多种因素的影响,不易精确控制,可能会导致产品质量不稳定。

3.容易受到机械损伤:氧化膜的硬度虽然很高,但容易受到机械损伤,因此需要注意保护。

总的来说,铝合金表面阳极氧化处理是一种有效的表面处理技术,可以提高铝合金制品的耐腐蚀性、硬度和美观性,广泛应用于航空、汽车、建筑、电子等行业。

铝合金阳极氧化加工处理铝合金阳极氧化加工处理一、化学原理阳极氧化是指用正极电极将某一金属或其合金表面氧化反应膜,硝酸,硫酸,氢氧化钠,氢氧化钾,三氯化硼以及其它含有氧化物的离子的电解溶液发生反应,从而形成一层保护膜的过程,保护膜具有不易腐蚀,抗热,耐磨,耐蚀,美观,延长使用寿命等特点,是一种表面处理的加工工艺,阳极氧化可以改善表面质量,增强材料的耐磨损、耐腐蚀性能,此外还可以提高表面光泽度和表面坚韧性,并具有隔热,隔音等功能。

二、流程工艺1.铝合金阳极氧化加工前,需要将毛坯进行抛光磨抛处理,以改善铝合金的表面光洁度,否则阳极氧化膜容易磨损,损伤,而且易被腐蚀;2.将毛坯进行酸洗,去除表面残留的油污,否则阳极氧化效果会受到污染而受损;3.酸洗后将毛坯通过喷淋装置,对铝合金表面进行清洗,不但可以去除油污,而且可以改善表面粗糙度和光洁度;4.将毛坯加热,处理温度一般在60~85℃,加热后可以有效去除水分及集水,使阳极氧化膜更加牢固;5.将毛坯放入阳极氧化槽中,使用硝酸作纯净液,温度在30~35℃,阳极氧化时间控制在20~30分钟,通过形成硝酸铝复合物的作用形成一层硝酸铝膜;6.将表面氧化处理的件进行清洗,消除余氧,并进行剥离处理,使表面的外观更加美观;7.表面处理完毕后,将氧化膜表面喷粉,粉末层的厚度一般控制在15~20μm,使处理的产品表面更加美观,耐磨,触摸舒适,可以大大提高产品的性能及外观;8.最后,将处理完的产品进行包装,安全运输到指定的地点。

三、技术要求1. 铝合金表面处理温度要稳定,温度不应超过85℃;2.溶液浓度和流速应符合要求,以保证氧化膜的质量和结构;3.毛坯应进行完整的酸洗清洗,使表面光洁度达到要求,否则阳极氧化效果不佳,受到污染而受损;4.氧化时间要控制在20~30分钟之内,若阳极氧化时间过长,铝合金表面会受损,影响外观;5.处理完的产品应该及时包装,以避免在运输中受到潮湿环境的再次污染。

6061铝合金阳极氧化及其表面处理6061铝合金是一种常见的铝合金材料,具有较高的强度和耐腐蚀性能。

为了进一步提升其表面性能,可以采用阳极氧化和其他表面处理方法。

阳极氧化是一种通过在铝合金表面形成氧化膜来改善其性能的方法。

该方法通常使用硫酸、草酸等强酸作为电解液,铝合金作为阳极,在一定的电流和温度条件下进行电解处理。

在电解过程中,阳极氧化会在铝合金表面形成一层致密的氧化膜,这层氧化膜具有较好的耐腐蚀性、硬度和附着力。

6061铝合金阳极氧化后的表面处理主要包括氧化膜封闭、染色和后处理等步骤。

氧化膜封闭是为了提高氧化膜的耐腐蚀性和耐磨性,常用的方法有热封闭和冷封闭两种。

热封闭是将阳极氧化后的铝合金制品放入高温炉中加热,使得氧化膜中的孔隙部分重新氧化,从而封闭孔隙,提高氧化膜的致密性。

冷封闭则是通过浸渍含有封闭剂的溶液,使封闭剂渗入氧化膜孔隙中,达到封闭孔隙的目的。

染色是为了改变铝合金表面的颜色,增加其装饰性和美观性。

染色一般在氧化膜封闭后进行,常用的染色方法有有机染料染色和无机染料染色两种。

有机染料染色是将铝合金制品浸泡在含有有机染料的溶液中,使染料渗入氧化膜孔隙中,使表面呈现出不同的颜色。

无机染料染色则是将铝合金制品浸泡在含有无机染料的溶液中,在一定的温度和时间条件下进行染色,形成一层致密的无机染料膜。

在阳极氧化和染色后,还可以进行一些后处理工艺,如密封处理和涂层处理。

密封处理是为了提高氧化膜的耐腐蚀性和耐磨性,常用的方法有热水密封和冷水密封两种。

热水密封是将经过阳极氧化和染色处理的铝合金制品放入热水中进行密封,使得氧化膜中的孔隙部分重新氧化,从而提高氧化膜的致密性。

冷水密封则是将经过阳极氧化和染色处理的铝合金制品放入冷水中进行密封,通过水的渗入填充氧化膜孔隙,达到密封的效果。

涂层处理是为了进一步提高铝合金制品的耐腐蚀性和耐磨性,常用的涂层材料有聚合物涂层和无机涂层两种。

聚合物涂层是将铝合金制品浸泡在含有聚合物涂层材料的溶液中,使涂层材料渗入氧化膜孔隙中,形成一层致密的聚合物涂层。

铝合金阳极氧化加工处理

{"title":"铝合金阳极氧化处理完全指南", "content":"铝合金是一种常见且重要的材料,广泛应用于建筑、航空、汽车等领域。

为了增强铝合金的耐腐蚀性、硬度和美观度,需要进行阳极氧化处理。

本文将为您详细介绍铝合金阳极氧化处理的步骤和技巧。

1. 预处理

在进行阳极氧化处理之前,需要对铝合金表面进行彻底的清洁和去除氧化膜。

这可以通过火烧、酸洗、碱洗等方法完成。

同时需要注意保持环境清洁,避免杂质、油污等杂物对处理的影响。

2. 阳极氧化

铝合金阳极氧化处理涉及到电化学反应,在氧化液中进行。

处理液包括硫酸、草酸、柠檬酸等,含有阴极和阳极两个极板,以及控制电流的相关设备。

在处理时需要注意:

- 控制电流大小和时间,以控制氧化膜的厚度

- 控制处理温度,以免过高或过低

- 稳定氧化液的成分和性质,以保证处理质量

3. 后处理

阳极氧化处理后,需要对铝合金表面进行封闭处理,以防表面氧化膜被破坏或腐蚀。

封闭方法包括水封闭、镀铬、染色等,其中水封

闭是最常用的方法。

同时,还需要对处理液进行废处理,采取环保措施,确保处理过程的安全卫生。

总结:

铝合金阳极氧化处理是一项复杂的工艺,需要技术和经验的支持。

在处理过程中需要注意各个细节,以确保处理质量和后续应用效果。

此外,保持良好的环保意识和安全意识也是处理过程中不可忽视的问题。

铝合金阳极氧化及其表面处理铝合金是由铝和其他元素(如铜、锰、钛、镁、锌、铬、钒等)合金而成的通用术语,它具有良好的加工性能、耐蚀性、耐热性、耐磨性和电热性,在工业界有广泛应用。

铝合金的表面处理工艺主要是给表面涂覆一层氧化膜或者涂覆润滑剂,用于防止腐蚀,延长寿命。

本文主要讨论的是铝合金的阳极氧化及其表面处理。

阳极氧化,也称为特殊涂覆,是一种物理化学过程,其中氧和铝发生反应,形成一层厚、无机铝氧化物薄膜,可以有效改善铝合金表面的耐腐蚀性,达到表面功能化的目的。

阳极氧化特殊涂覆可以根据客户的要求调整涂覆的厚度,以满足不同的表面处理需求。

一般来说,阳极氧化涂覆的厚度可以在20微米~200微米之间,耐腐蚀性随涂覆厚度的增加而增强,但同时阻力也会增大,这需要根据实际使用条件来确定。

在阳极氧化工艺中,首先用特殊涂料在铝合金表面上塑形,在静电环境下喷涂,然后将涂覆层经过烘干及固化步骤,最后进行定向拉伸处理,以增强涂覆层的耐冲击性、耐热性和可塑性,使表面的硬度、光洁度、耐磨性得到提高,使用寿命更长。

阳极氧化技术可以满足不同表面处理要求,如磨砂处理、抛光处理、颜色膜处理等表面处理方法。

磨砂处理是常用的表面处理工艺,可以有效改善铝合金表面耐腐蚀性,达到表面除溅物的效果,而且可以轻松清理表面,使表面显得平整、光滑。

抛光处理是一种非常美观的表面处理工艺,可以提高铝合金表面的光泽度,使表面分子构型几乎不变,从而改善表面的耐腐蚀性和装饰性。

颜色膜处理可以通过金属氧化物变换技术,在铝合金表面形成一层厚度可控的陶瓷氧化膜,改善表面耐腐蚀性,并将铝合金表面染上一层多样化的颜色,从而达到装饰性和保护性的目的。

铝合金阳极氧化及其表面处理是目前工业界最常用的表面处理工艺,它可以有效改善表面耐腐蚀性,延长使用寿命,并可以根据客户的要求调整涂覆的厚度,和方法,以满足不同的表面处理要求,如磨砂处理、抛光处理、颜色膜处理等。

但是,一定要注意,在这一过程中,应加强对表面处理质量的把控,以保证铝合金的使用性能和耐久性。

6082铝合金阳极氧化工艺引言:6082铝合金是一种常用的高强度铝合金材料,具有良好的耐腐蚀性能和机械性能。

为了进一步提高其耐蚀性和表面硬度,常采用阳极氧化工艺进行处理。

本文将介绍6082铝合金阳极氧化的工艺流程和影响因素。

一、工艺流程1. 预处理:将6082铝合金表面清洗干净,去除油污和杂质,常用的清洗方法有碱洗、酸洗和水洗等。

清洗后,进行表面活化处理,常用方法有化学活化和电化学活化。

2. 阳极氧化:将处理好的6082铝合金制品浸泡在氧化电解液中,通以直流电,使制品成为阳极。

氧化电解液通常是硫酸、硫酸铝等混合物,其中硫酸铝起到增加导电性能和增加氧化速度的作用。

在电解液中,阳极氧化过程是铝合金表面与氧化电解液发生化学反应,生成致密的氧化膜。

3. 封孔处理:阳极氧化后,铝合金表面会形成一层厚度约为5-20微米的氧化膜。

为了提高氧化膜的耐蚀性和机械性能,需要进行封孔处理。

封孔处理常用的方法有热封孔和冷封孔两种。

热封孔是将氧化膜暴露在高温蒸汽中,使氧化膜的微孔被扩张并封闭。

冷封孔则是将氧化膜浸泡在镁盐或镁铝盐溶液中,通过镁离子的沉积填充氧化膜的微孔。

4. 表面处理:经过阳极氧化和封孔处理后,6082铝合金的表面会形成均匀、致密的氧化膜。

但氧化膜的颜色通常是无色或灰色的,为了满足不同需求,可以对氧化膜进行染色处理。

常用的染色方法有阳极氧化前染色和阳极氧化后染色两种。

阳极氧化前染色是在阳极氧化前将合金表面染色剂浸渍,使氧化膜在阳极氧化时带有染色剂的颜色。

阳极氧化后染色是在阳极氧化后将染色剂浸泡在氧化膜中,使其吸附在氧化膜表面,形成所需的颜色。

二、影响因素1. 电解液成分:电解液的成分直接影响阳极氧化的速度和氧化膜的性能。

合适的硫酸和硫酸铝浓度可以提高氧化速度;同时,添加适量的有机酸可改善氧化膜的致密性和均匀性。

2. 电解液温度:电解液温度的升高可以加快氧化速度,但过高的温度会导致氧化膜表面粗糙,影响其耐蚀性能。

铝合金氧化处理方法

铝合金氧化处理方法有以下几种常用方法:

1. 电化学阳极氧化(电泳):将铝合金制件作为阳极,在电解质中进行氧化处理。

通常使用硫酸、硫酸铜或磷酸作为电解质,通过控制电流和电压来控制氧化层的厚度和颜色。

2. 硫酸阳极氧化:将铝合金制件浸泡在硫酸溶液中,在一定温度和浓度条件下进行氧化处理。

该方法可产生均匀、致密的氧化膜,具有较好的耐腐蚀性和装饰效果。

3. 硫酸铬阳极氧化:将铝合金制件浸泡在硫酸铬溶液中,在一定电压和温度条件下进行氧化处理。

该方法可以形成硬度较高的氧化膜,具有优异的耐磨损性和耐腐蚀性。

4. 自然氧化:将铝合金制件暴露在空气中,自然与氧气反应形成氧化膜。

这种方法相对简单,但氧化层的厚度和颜色不易控制。

以上是常用的铝合金氧化处理方法,具体选择哪种方法取决于需要达到的氧化层性能和装饰效果。

铝合金阳极氧化封闭处理

铝合金阳极氧化封闭处理是一种常用的表面处理工艺,通过在铝合金表面形成氧化膜来提高其抗腐蚀性能和硬度。

封闭处理是在氧化膜形成后,将其孔隙部分填充或转化为无孔隙的物质,以达到进一步提高抗腐蚀性能和硬度的目的。

封闭处理有多种方法,其中最常见的是热封闭和冷封闭。

热封闭是将铝合金在高温下进行加热处理,使得氧化膜中的孔隙部分转化为氧化铝,从而减少孔隙数量。

冷封闭是将铝合金浸入封闭处理溶液中进行化学处理,溶液中的化学物质会填充氧化膜的孔隙,形成密封的保护层。

封闭处理可以改善铝合金的耐腐蚀性,使其对一些腐蚀性环境有更好的耐受性。

此外,封闭处理还可以增加铝合金的硬度,提高其耐磨性和耐磨损性能。

总之,铝合金阳极氧化封闭处理是一种常用的表面处理工艺,通过填充氧化膜的孔隙或转化为无孔隙的物质,以进一步提高铝合金的抗腐蚀性能和硬度。

鋁合金硬質陽極處理1. 特性:硬化是-電化學處理,在鋁合金上面形成一極硬、耐熱、耐磨、高電阻、耐腐蝕的氧化鋁。

此一極高之表面硬度,配合鋁合金本身輕、機械性強、低成本的特性,廣泛應用於各種工業及軍事用途上,此值我國工業升級之際,更是精密工業不可或缺之一環。

2. 硬度:指膜層之硬度,膜層(thickness)指Build up和Penetration兩部份。

t=1/2Build up+1/2Penetration。

硬度之最低標準為B.S.5599規定RC36以上(約HV350)接近底材部份可超過RC60(HV700)以上。

3. 耐磨性:以Taber Abraser CS-17 1000g 負載,鋁合金硬化處理之耐磨性遠優於硬鉻電鍍及其它之硬化鋼。

4. 尺寸精確:膜層厚度一般為50±5μm ,元件單面尺寸約增加25μm,對於較精細公差及特殊厚度要求,需於圖面上特別註明。

5. 抗蝕性:經封孔,鹽霧試驗(依據ASTMBI 17規格)超過5000小時無腐蝕現象發生。

6. 合金材料適合性:適用於所有鋁合金,包括2000鋁鋼系(2014)、3000鋁錳系、5000鋁鎂系。

6000 鋁鎂矽系(6061、6063)7000鋁鋅系(7075)及鑄造鋁合金214、355、356等。

7. 耐電壓(Breakdown Voltage):達1500VDC以上。

8. 高度電阻性:於20℃為4x10.15歐姆cm2/cm,可作為良好之絕緣體。

9. 耐熱性:膜層熔點達2050℃,短時間可保護鋁材在高溫中免受損害。

10. 低摩擦系數:磨光後的表面,摩擦系數可低至0.095,因此各種軍械及民用裝備滑軌,均應用此技術。

半硬膜陽極處理是彌補裝飾性陽極處理不足的一種陽極處理方式,其陽極處理膜厚層約在20μ至30μ之間,但是卻有著優良的耐摩擦性及耐腐蝕性,是一般性陽極處理所無法達到的,可用在一般工業用途的零件上,又可兼具美觀的用,但是也有其缺點,就是因為其皮膜厚度較一般性陽極處理皮膜厚,所以其皮膜折射造成有略黃色之情況,無法保持鋁材本來之白色,而且經染色後其光澤度較差,會有比一般性陽極處理較暗淡的情況,所以半硬膜陽極處理一般的染色工程都選擇比較深底的顏色來使用。

Alloy and Temper

Wrought Alloys. The alloy and temper of the product to be anodized will affect both the strength and the appearance of the part after it is anodized. V arious combinations of constituent elements cause each aluminum alloy to react differently to the process of anodizing; this is particularly evident between alloy series. As a result, each alloy or alloy series yields a different appearance, even if treated to identical anodizing processes. Also, each alloy exhibits its unique characteristics such as good formability, ease of machining, strength, response to anodizing, etc. Examples of some of these general characteristics follow:

The 2xxx Series alloys are high in copper, have relatively high strength, are hard, and have good machinability. As copper content increases, anodizing generally becomes more difficult. Anodizing conditions should be closely controlled. The anodic oxide on 2xxx alloys is usually softer and has lower corrosion resistance than on alloys with lower copper content. Special anodizing techniques may be used to obtain acceptable coatings.

The 3xxx Series have relatively high levels of manganese. These alloys are work-hardened (non-heat-treatable) and exhibit excellent formability characteristics. They anodize clear silver, grayish, or brownish depending on the production conditions.

The 4xxx Series alloys are high in silicon and generally are not anodized.

The 5xxx Series alloys are high purity aluminum with magnesium added. Alloys of this series are work-hardened (non-heat-treatable) and have good formability. Alloys 5252, 5457, and 5657 are low in iron and have good luster for chemically brightened finishes. These alloys are used largely in automotive and appliance trim applications. Alloy 5052, while higher in iron, chrome, and magnesium, is a high-strength alloy and is used in structural applications such as truck panels. Alloy 5005 is higher in iron and silicon than 5052. It is a good general-purpose architectural sheet and plate alloy. Alloy 5052 anodizes yellowish in thicker coatings, while 5005 anodizes clear silver, gray, or brownish.

The 6xxx Series offer good, general-purpose, heat-treatable alloys. Alloys of this series have excellent response to anodizing. For example, 6063 and 6463 are popular extrusion alloys having good strength and excellent anodizing characteristics. Principal alloying elements are magnesium and silicon; 6463 is low in iron and is used for bright finishes. Both have good luster and anodize clear silver. Alloy 6061 is higher in silicon, iron, copper, magnesium, and chrome than 6063. It is a high-strength structural alloy having excellent machinability, a favorite of machine shops, especially if the parts are to be hard anodized.

The 7xxx Series alloys are high in zinc. They are considered ultra-high-strength alloys and find wide use in the aircraft and aerospace industries. They anodize gray, blue-gray, and brown-black (mottled), depending on the alloy and the anodizing process.

Casting Alloys. Several aluminum casting alloys also can be anodized. Unfortunately, the characteristics that make good castings are not necessarily the best for anodizing. Alloys with the best casting characteristics are those containing up to 12-percent silicon. High-silicon alloys do not anodize well because silicon is not readily soluble in aluminum. Only the aluminum on the surface of the part anodizes, leaving areas with higher silicon unanodized and the entire part with a black or gray silicon powder.

Aluminum casting alloys containing relatively low amounts of silicon and iron and higher amounts of magnesium, chrome, and zinc tend to anodize well. Aluminum-magnesium alloys such as 514 and 535 anodize well. Aluminum-zinc alloys like 712, 713, and 771 also respond well to anodizing. Some higher silicon casting alloys, such as 356, can be anodized using special techniques and processes. It is best to check with an anodizing expert before specifying casting alloys for projects that call for anodized finishes.。