切割3mm厚碳钢工艺参数(精)

- 格式:doc

- 大小:181.50 KB

- 文档页数:1

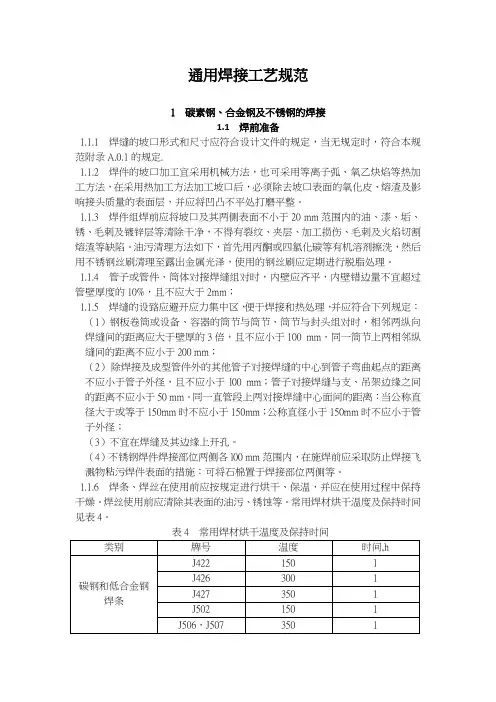

通用焊接工艺规范1 碳素钢、合金钢及不锈钢的焊接1.1焊前准备1.1.1 焊缝的坡口形式和尺寸应符合设计文件的规定,当无规定时,符合本规范附录A.0.1的规定.1.1.2 焊件的坡口加工宜采用机械方法,也可采用等离子弧、氧乙炔焰等热加工方法,在采用热加工方法加工坡口后,必须除去坡口表面的氧化皮、熔渣及影响接头质量的表面层,并应将凹凸不平处打磨平整。

1.1.3 焊件组焊前应将坡口及其两侧表面不小于20 mm范围内的油、漆、垢、锈、毛刺及镀锌层等清除干净,不得有裂纹、夹层、加工损伤、毛刺及火焰切割熔渣等缺陷。

油污清理方法如下,首先用丙酮或四氯化碳等有机溶剂擦洗,然后用不锈钢丝刷清理至露出金属光泽,使用的钢丝刷应定期进行脱脂处理。

1.1.4 管子或管件、筒体对接焊缝组对时,内壁应齐平,内壁错边量不宜超过管壁厚度的10%,且不应大于2mm;1.1.5 焊缝的设臵应避开应力集中区,便于焊接和热处理,并应符合下列规定:(1)钢板卷筒或设备、容器的筒节与筒节、筒节与封头组对时,相邻两纵向焊缝间的距离应大于壁厚的3倍,且不应小于100 mm,同一筒节上两相邻纵缝间的距离不应小于200 mm;(2)除焊接及成型管件外的其他管子对接焊缝的中心到管子弯曲起点的距离不应小于管子外径,且不应小于l00 mm;管子对接焊缝与支、吊架边缘之间的距离不应小于50 mm。

同一直管段上两对接焊缝中心面间的距离:当公称直径大于或等于150mm时不应小于150mm;公称直径小于150mm时不应小于管子外径;(3)不宜在焊缝及其边缘上开孔。

(4)不锈钢焊件焊接部位两侧各l00 mm范围内,在施焊前应采取防止焊接飞溅物粘污焊件表面的措施:可将石棉置于焊接部位两侧等。

1.1.6 焊条、焊丝在使用前应按规定进行烘干、保温,并应在使用过程中保持干燥。

焊丝使用前应清除其表面的油污、锈蚀等。

常用焊材烘干温度及保持时间见表4。

表4 常用焊材烘干温度及保持时间接上表:1.2.8 施焊过程中应保证起弧和收弧处的质量,收弧时应将弧坑填满。

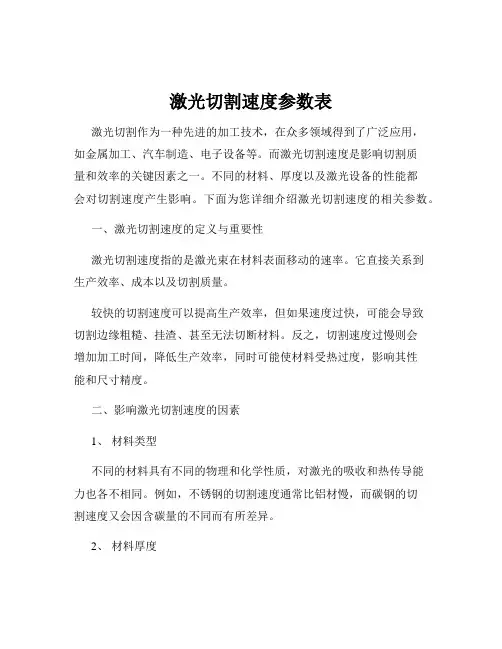

激光切割速度参数表激光切割作为一种先进的加工技术,在众多领域得到了广泛应用,如金属加工、汽车制造、电子设备等。

而激光切割速度是影响切割质量和效率的关键因素之一。

不同的材料、厚度以及激光设备的性能都会对切割速度产生影响。

下面为您详细介绍激光切割速度的相关参数。

一、激光切割速度的定义与重要性激光切割速度指的是激光束在材料表面移动的速率。

它直接关系到生产效率、成本以及切割质量。

较快的切割速度可以提高生产效率,但如果速度过快,可能会导致切割边缘粗糙、挂渣、甚至无法切断材料。

反之,切割速度过慢则会增加加工时间,降低生产效率,同时可能使材料受热过度,影响其性能和尺寸精度。

二、影响激光切割速度的因素1、材料类型不同的材料具有不同的物理和化学性质,对激光的吸收和热传导能力也各不相同。

例如,不锈钢的切割速度通常比铝材慢,而碳钢的切割速度又会因含碳量的不同而有所差异。

2、材料厚度材料越厚,需要的切割能量就越多,切割速度也就相应降低。

一般来说,薄板材的切割速度较快,厚板材则较慢。

3、激光功率激光功率越大,能够提供的能量就越多,从而可以支持更高的切割速度。

但功率并非越大越好,还需要考虑设备的稳定性和成本等因素。

4、辅助气体在激光切割过程中,辅助气体可以帮助清除熔渣、冷却材料等。

不同的气体类型(如氧气、氮气、空气等)和气体压力会对切割速度产生影响。

5、聚焦光斑大小聚焦光斑越小,能量密度越高,切割速度有可能提高,但同时对设备的精度要求也更高。

6、设备性能包括激光发生器的稳定性、控制系统的精度、机床的运动精度等,都会影响到最终的切割速度。

三、常见材料的激光切割速度参数示例以下是一些常见材料在不同厚度下的大致激光切割速度范围,仅供参考:1、不锈钢1mm 厚度:约 10 15m/min3mm 厚度:约 4 8m/min6mm 厚度:约 2 4m/min2、碳钢1mm 厚度:约 15 20m/min3mm 厚度:约 8 12m/min6mm 厚度:约 4 6m/min3、铝材1mm 厚度:约 20 25m/min3mm 厚度:约 12 16m/min6mm 厚度:约 6 10m/min需要注意的是,这些参数只是一个大致的范围,实际的切割速度还需要根据具体的设备和工艺条件进行优化调整。

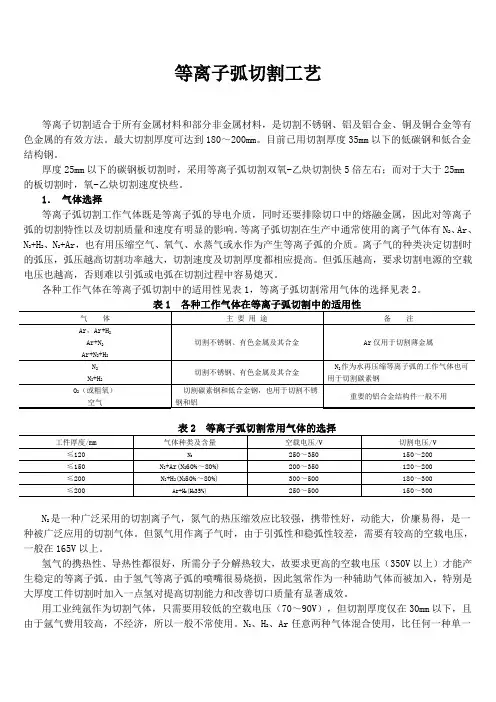

等离子弧切割工艺等离子切割适合于所有金属材料和部分非金属材料,是切割不锈钢、铝及铝合金、铜及铜合金等有色金属的有效方法。

最大切割厚度可达到180~200mm。

目前已用切割厚度35mm以下的低碳钢和低合金结构钢。

厚度25mm以下的碳钢板切割时,采用等离子弧切割双氧-乙炔切割快5倍左右;而对于大于25mm的板切割时,氧-乙炔切割速度快些。

1.气体选择等离子弧切割工作气体既是等离子弧的导电介质,同时还要排除切口中的熔融金属,因此对等离子弧的切割特性以及切割质量和速度有明显的影响。

等离子弧切割在生产中通常使用的离子气体有N2、Ar、N 2+H2、N2+Ar,也有用压缩空气、氧气、水蒸气或水作为产生等离子弧的介质。

离子气的种类决定切割时的弧压,弧压越高切割功率越大,切割速度及切割厚度都相应提高。

但弧压越高,要求切割电源的空载电压也越高,否则难以引弧或电弧在切割过程中容易熄灭。

各种工作气体在等离子弧切割中的适用性见表1,等离子弧切割常用气体的选择见表2。

N2是一种广泛采用的切割离子气,氮气的热压缩效应比较强,携带性好,动能大,价廉易得,是一种被广泛应用的切割气体。

但氮气用作离子气时,由于引弧性和稳弧性较差,需要有较高的空载电压,一般在165V以上。

氢气的携热性、导热性都很好,所需分子分解热较大,故要求更高的空载电压(350V以上)才能产生稳定的等离子弧。

由于氢气等离子弧的喷嘴很易烧损,因此氢常作为一种辅助气体而被加入,特别是大厚度工件切割时加入一点氢对提高切割能力和改善切口质量有显著成效。

用工业纯氩作为切割气体,只需要用较低的空载电压(70~90V),但切割厚度仅在30mm以下,且由于氩气费用较高,不经济,所以一般不常使用。

N2、H2、Ar任意两种气体混合使用,比任何一种单一气体使用时效果好,因它们可以相互取长补短,各自发挥其特长。

其中尤以Ar+H 2及N 2+H 2混合气体切口质量和切割效果最好。

切割较大厚度时,用N 2+H 2混合气体。

激光切割机切割工艺参数摘要:一、激光切割机概述二、激光切割机的工艺参数1.激光功率2.切割速度3.雕刻面积4.机器尺寸5.雕刻速度6.重复定位精度7.工作电压8.总功率三、激光切割机的切割参数1.碳钢切割参数2.不锈钢切割参数四、激光切割机的优点1.高精度2.高速度3.无损切割4.自动排版节省材料五、激光切割机的应用领域1.金属切割2.非金属切割正文:一、激光切割机概述激光切割机是一种利用激光束进行材料切割的设备,具有高精度、高速度、无损切割等优点。

它可以应用于金属和非金属材料的切割,广泛应用于工业生产、工艺装饰、广告制作等领域。

二、激光切割机的工艺参数激光切割机的工艺参数主要包括激光功率、切割速度、雕刻面积、机器尺寸、雕刻速度、重复定位精度、工作电压和总功率等。

1.激光功率:激光功率是激光切割机的核心参数,决定了切割的深度和速度。

激光功率越大,切割深度和速度越快。

2.切割速度:切割速度是激光切割机的重要参数,影响切割效率和切割质量。

切割速度过快,会导致切割质量下降;切割速度过慢,会降低切割效率。

3.雕刻面积:雕刻面积决定了激光切割机可以切割的材料大小。

雕刻面积越大,切割的材料越大。

4.机器尺寸:机器尺寸影响激光切割机的使用场景和移动方便性。

机器尺寸越小,越便于移动和携带。

5.雕刻速度:雕刻速度是激光切割机在非金属切割领域的重要参数,影响切割质量和效率。

6.重复定位精度:重复定位精度决定了激光切割机在连续切割时的精度。

重复定位精度越高,切割质量越好。

7.工作电压:工作电压影响激光切割机的功率和性能。

不同电压下,激光切割机的性能会有所差异。

8.总功率:总功率是激光切割机的综合参数,包括激光发生器、光路系统、切割头等部分的功率。

总功率越高,切割能力越强。

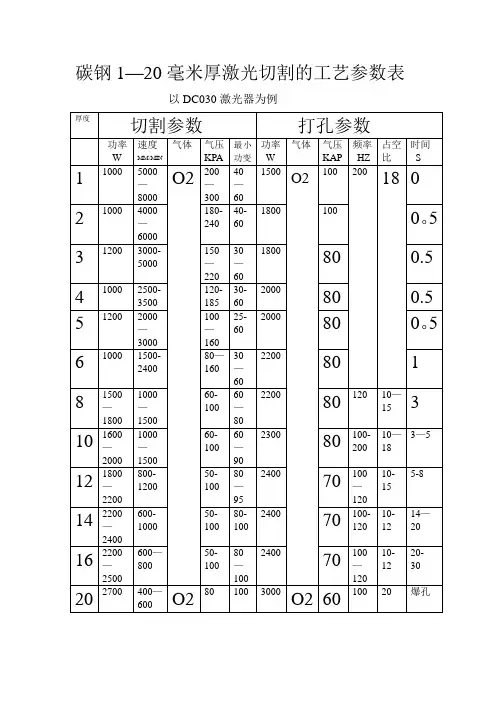

三、激光切割机的切割参数激光切割机的切割参数主要包括碳钢切割参数和不锈钢切割参数。

1.碳钢切割参数:碳钢厚度,速度0.8m/min。

2.不锈钢切割参数:不锈钢厚度6mm,速度1.1m/min。

激光切割工艺参数激光切割是一种通过使用高能量密度的激光光束来切割材料的方法。

激光切割广泛应用于工业生产中的金属材料切割,如钢、铁、铝等。

激光切割工艺参数对于切割质量和效率有着重要的影响。

本文将从激光功率、切割速度、气体选择、焦距、切割厚度等方面介绍激光切割工艺参数。

1.激光功率:激光功率是指激光器输出的激光能量,通常以瓦特(W)为单位。

激光功率的选择一方面取决于材料的性质,另一方面取决于切割的厚度。

一般而言,切割较薄的材料可以选择较低的功率,而切割较厚的材料则需要较高的功率。

2.切割速度:切割速度是指激光切割头在切割过程中移动的速度,通常以毫米/秒(mm/s)为单位。

切割速度的选择一方面取决于切割质量的要求,另一方面取决于材料的性质和切割厚度。

一般而言,切割速度越快,切割质量越差,但生产效率更高;切割速度越慢,切割质量越好,但生产效率较低。

3.气体选择:激光切割过程中需要使用辅助气体,主要有氮气、氧气、氩气等。

气体的选择取决于切割材料的性质和切割要求。

一般而言,氮气适用于不锈钢、铝合金等材料的切割,氧气适用于碳钢材料的切割,氩气适用于钛合金等高反射材料的切割。

4.焦点位置:焦点位置是指激光束的最小聚焦点所处的位置。

焦点位置的选择取决于切割材料的厚度和所需的切割质量。

一般而言,对于切割较薄的材料,焦点位置选择在材料表面上方;对于切割较厚的材料,焦点位置选择在材料内部。

5.切割厚度:切割厚度是指一次切割中所能达到的最大厚度。

切割厚度的选择取决于激光功率、切割速度、焦点位置等因素。

一般而言,较低功率、较慢速度、合适焦点位置的激光切割机可以切割较薄的材料;较高功率、较快速度、合适焦点位置的激光切割机可以切割较厚的材料。

总结起来,激光切割工艺参数的选择是根据切割材料的性质、切割要求和切割机的性能来确定的。

合理选择激光功率、切割速度、气体选择、焦距和切割厚度等参数,可以提高切割质量和效率,满足不同材料的切割需求。

光机电应用技术专业资源库子项目《激光切割工艺实践》

浙江工贸职业技术学院

切割3mm 碳钢工艺参数

1.切割3mm 厚碳钢板所用激光设备的配置

首先确定中功率光纤激光切割机切割3毫米厚碳钢所用的配置。

切割设备是武汉高能激光生产的型号为CFD3015-B 光纤激光切割机,切割头型号LM270,准直焦距75毫米,聚焦焦距125毫米,切割软件采用柏楚CypCut 激光切割控制软件,切割气阀采用比例阀,切割喷嘴采用直径1.2毫米双层喷嘴。

2.确定3mm 厚碳钢板切割工艺参数

2.1切割图形(见图1)

图1 切割图形

2.2 具体切割工艺参数(见表1)

表1 切割参数

70mm/s ,离焦量为+2mm ,切割高度为1mm ,切割气体采用氧气,切割气压设为0.35MPa ,穿孔方式采用分段穿孔,穿孔高度为3.5mm ,穿孔气压为0.35 MPa ,穿孔频率设为300HZ ,穿孔气体选用氧气,按照本参数进行切割。