LED封装的100多种结构形式区分大全

- 格式:docx

- 大小:16.27 KB

- 文档页数:5

led封装分类-回复什么是LED封装?LED(Light Emitting Diode,发光二极管)是一种电子器件,具有发光特性。

LED封装则是为了方便安装和使用LED而将其芯片封装到不同形状和尺寸的外壳中的过程。

封装不仅可以保护LED芯片免受机械损伤和环境影响,还可以改善热传导和光学效率。

LED封装的分类通常可以根据封装形状、功率、颜色和用途来进行。

第一,根据封装形状,LED封装可以分为以下几类。

1. LED球泡:球泡形封装是最常见的LED封装形式之一,类似于传统的白炽灯泡。

它通过玻璃或塑料外壳来保护芯片,并提供良好的散热和抗震性能。

2. LED贴片:贴片封装采用表面贴装技术(Surface Mount Technology,SMT),将LED芯片粘贴在印刷电路板(Printed Circuit Board,PCB)上,并通过焊接连接。

这种封装形式非常小巧,适用于需要高密度排列LED 的应用。

3. LED灯珠:灯珠封装通常由多个LED芯片组成,通过银胶或封装胶粘结在一起,以形成一个集成的光源。

它在照明领域应用广泛,可提供更高的光亮度和长寿命。

4. LED模组:模组封装是将多个LED芯片和驱动电路组合在一起,形成一个完整的功能单元。

它可以根据需要设计各种形状和尺寸,适用于户外广告牌、显示屏等大面积照明和显示应用。

第二,LED封装还可以根据功率来分类。

1. 低功率LED:低功率LED通常指功率在0.1瓦以下的LED,主要用于指示灯和背光等低功率应用。

常见的封装形式有SMD、DIP和COB等。

2. 中高功率LED:中高功率LED的功率通常在0.1瓦以上,可以提供更高的光亮度和照射距离。

这类LED通常适用于照明、车灯等大功率应用。

第三,LED封装还可以根据颜色来分类。

1. 单色LED:单色LED只能发出一种颜色的光,常见的有红色、绿色、蓝色等。

它们广泛应用于指示灯、信息显示和装饰照明等领域。

2. 多色LED:多色LED可以通过控制不同颜色的LED芯片的亮度来发出多种颜色的光,如RGB(红绿蓝)LED和RGBW(红绿蓝白)LED。

led灯封装形式LED灯封装形式LED灯(Light Emitting Diode)是一种半导体发光装置,具有高亮度、低能耗和长寿命等优点,因此在照明、显示和通信等领域广泛应用。

LED灯的封装形式决定了其外形、尺寸、光效和散热能力等特性,不同的封装形式适用于不同的应用场景。

一、DIP封装DIP(Dual In-line Package)封装是最早出现的LED封装形式之一。

DIP封装的LED灯具有较大的尺寸和较低的亮度,适用于一些低要求的指示灯和显示屏。

DIP封装的LED灯通过两个金属引脚进行电连接,其中一个引脚连接正极,另一个引脚连接负极。

这种封装形式在电子产品中应用广泛,但由于其尺寸较大,限制了LED灯的亮度和应用范围。

二、SMD封装SMD(Surface Mount Device)封装是目前最常见的LED封装形式之一。

SMD封装的LED灯具有小尺寸、高亮度和高光效的优点,适用于各种照明和显示应用。

SMD封装的LED灯通过焊接在PCB 板上的金属焊点与电路板连接。

SMD封装的LED灯分为方形和圆形两种形状,其中方形封装常用的有3528、5050和2835等规格,圆形封装常用的有0603、0805和1206等规格。

SMD封装的LED灯在手机、电视、车灯和室内照明等领域广泛应用。

三、COB封装COB(Chip on Board)封装是一种将多个LED芯片直接粘贴在陶瓷基座上的封装形式。

COB封装的LED灯具有高亮度、均匀光斑和良好的散热性能。

COB封装的LED灯适用于大功率照明和户外照明等高要求应用场景。

COB封装的LED灯通过焊接在PCB板上的金属焊点与电路板连接。

COB封装的LED灯在路灯、投光灯和景观照明等领域得到广泛应用。

四、Flip-Chip封装Flip-Chip封装是一种将LED芯片倒装焊接在基板上的封装形式。

Flip-Chip封装的LED灯具有高亮度、高光效和高可靠性的特点,可以实现更高的电流和更小的尺寸。

led灯封装形式LED灯封装形式LED灯作为一种新型的照明产品,具有节能高效、寿命长、亮度高等优点,在现代照明领域得到了广泛的应用。

而LED灯的封装形式也是影响其性能和应用范围的关键因素之一。

本文将就LED灯封装形式进行详细介绍。

一、LED灯的封装形式简介LED灯的封装形式主要包括LED贴片式封装、LED球泡式封装、LED灯管式封装等多种形式。

不同的封装形式适用于不同的场景和需求。

1. LED贴片式封装LED贴片式封装是目前应用最广泛的一种封装形式。

它采用了贴片式封装技术,将LED芯片贴附在金属基板上,并通过金线连接,再用透明封装材料进行封装。

这种封装形式的LED灯体积小巧、灵活度高,适用于各种照明场景,特别是需要灯具紧凑型设计的场合。

2. LED球泡式封装LED球泡式封装是模仿传统白炽灯泡的形状设计的一种封装形式。

LED芯片被封装在球形灯泡内,并用透明的灯罩进行保护。

这种封装形式的LED灯外观美观大方,光线均匀柔和,适用于家居照明、商业照明等场景。

3. LED灯管式封装LED灯管式封装是模仿传统荧光灯管的形状设计的一种封装形式。

LED芯片被封装在长条形灯管内,并用透明的灯罩进行保护。

这种封装形式的LED灯具有较大的光照面积,适用于办公室、学校等大面积照明的场所。

二、LED灯封装形式的特点及适用场景不同的LED灯封装形式具有各自的特点和适用场景,下面将分别进行介绍。

1. LED贴片式封装LED贴片式封装的特点是体积小巧、灵活度高。

这种封装形式的LED灯适用于各种照明场景,特别是需要灯具紧凑型设计的场合,比如商业展柜、家居装饰等。

它可以根据不同的需求进行组合,形成各种形状和尺寸的灯具,满足不同场景的照明需求。

2. LED球泡式封装LED球泡式封装的特点是外观美观大方,光线均匀柔和。

这种封装形式的LED灯适用于家居照明、商业照明等场景。

它可以替代传统白炽灯泡,具有更低的能耗和更长的使用寿命。

同时,LED球泡灯还可以根据需求选择不同的色温和亮度,满足不同场景的照明要求。

LED不同封装结构比较LED(Light Emitting Diode)是一种发光二极管,具有高效、可靠、节能的特点,广泛应用于照明、显示、通信等各个领域。

LED的封装结构决定了其发光效果、电气性能、热管理等方面的特点。

常见的LED封装结构有DIP(Dual In-line Package)、SMD(Surface Mount Device)、COB(Chip On Board)等,下面将对这几种LED封装结构进行比较。

首先,DIP封装结构是最早出现的一种LED封装结构,其特点是尺寸较大、焊接方式为插装焊接,适用于手工焊接和波峰焊接。

DIP封装的LED一般采用方形或圆形的封装形式,允许发光角度大,发光效果较好,但其封装方式相对落后,需要在电路板上预留插脚孔,增加了电路板的制作难度,不适合大规模自动化生产。

其次,SMD封装结构是目前应用最广泛的LED封装结构之一,其特点是尺寸小、焊接方式为表面贴装焊接。

SMD封装的LED采用红、绿、蓝三种颜色的LED芯片来组合成白光LED,发光角度通常为120度,可以较好地满足照明和显示的需求。

SMD封装的LED可以通过自动贴装机械和回流焊接设备实现大规模生产,大大提高了生产效率和质量稳定性。

最后,COB封装结构是一种新兴的LED封装技术,其特点是在PCB (Printed Circuit Board)上将多个LED芯片直接粘贴封装。

COB封装的LED具有以下优点:首先,COB封装的LED芯片面积较大,可以在相同的面积上安装更多的LED芯片,提高了发光亮度和功率密度;其次,COB封装的LED芯片与PCB之间没有线路连接,热阻较低,热管理更好;此外,COB封装的LED具有较高的可靠性和长寿命,适用于一些对产品寿命和可靠性要求较高的应用。

不同封装结构的LED在发光效果、电气性能和热管理方面有所差异。

DIP封装的LED由于尺寸较大,发光角度较大,适用于需要广泛照射的场合;SMD封装的LED尺寸小,适用于需要高密度安装的场合,如显示屏;COB封装的LED由于面积大,亮度高,热阻低,适用于需要高功率和高亮度的应用,如室外照明。

LED封装LED封装一、LED封装类型(一)LED封装插入式(Through Hole)1 、相线两侧垂直引出:陶瓷双列陶瓷熔封双列塑料双列金属双列塑料缩小型双列塑料缩体型双列2、引线两面平伸引出:陶瓷扁平陶瓷熔封扁平塑料扁平金属扁平3、引线底面垂直引出:塑料单列塑料“Z”形引线金属四列金属圆形金属菱形金属四边引线圆形陶瓷针栅阵形塑料针栅阵形4 、引线单面垂直引出:金属引线单面引出扁平塑料弯引线单列(二)LED封装表面安装式(Surface Mount)1、引线侧面翼形引出:塑料小外形塑料翼形引线片式载体陶瓷翼形引线片式载体2、引线侧面“J”形引出:塑料小外形塑料“J”形引线片式载体陶瓷“J”形引线片式载体塑料反“J”形引线片式载体陶瓷反“J”形引线片式载体3、引线四面平伸引出:塑料四面引线扁平陶瓷四面引线扁平4、陶瓷无引线片式载体(三)LED封装直接粘结式(Direct Bonding)LED封装1、倒装芯片封装LED封装2、芯片板式封装LED封装3、载带自动封装二、LED封装名称国家现有集成电路封装名称及其代表字母LED封装1、陶瓷扁平封装F型;LED封装2、陶瓷熔封扁平封装H型;LED封装3、陶瓷双列封装D型;4、陶瓷熔封双列封装J型;5、塑料双列封装P型;6、金属圆形封装T型;7、金属菱形封装K型;8、塑料小外形封装O型;9、塑料片式载体封装E型;10、塑料四面引线扁平封装N型;11、陶瓷片式载体封装C型;12、陶瓷针栅阵形封装G型;13、陶瓷四面引线扁平封装Q型;14、陶瓷玻璃扁平封装W型;LED封装15、金属双列封装M型;16、金属四列封装Ms型;17、金属扁平封装Mb型;LED封装18、金属四边引线圆形封装Ts型;LED封装19、单列敷形涂覆封装Ft型;LED封装20、双列灌注封装Gf型;注:(1)第14项陶瓷玻璃扁平封装未列入国家标准;(2)第15~20项封装仅用于混合集成电路和膜集成电路。

LED封装形式有哪些?根据不同的应用场合、不同的外形尺寸、散热方案和发光效果。

将LED封装形式分为:引脚式、功率型封装、贴片式(SMD)、板上芯片直装式(COB)、Chip-LED、UVC金属、陶瓷封装等七个段落讲述。

LED脚式封装采用引线架作各种封装外型的引脚,是最先研发成功投放市场的封装结构,品种数量繁多,技术成熟度较高,封装内结构与反射层仍在不断改进。

常用3~5mm封装结构,一般用于电流较小(20~30mA),功率较低(小于0.1W)的LED封装。

主要用于仪表显示或指示,大规模集成时也可作为显示屏。

其缺点在于封装热阻较大(一般高于100K/W),寿命较短。

LED芯片及封装向大功率方向发展,在大电流下产生比Φ5mmLED大10~20倍的光通量,必须采用有效的散热与不劣化的封装材料解决光衰问题,因此,管壳及封装也是其关键技术,能承受数W功率的LED封装已出现。

5W系列白、绿、蓝绿、蓝的功率型LED从2003年初开始供货,白光LED光输出达 1871m,光效44.31 lm/W绿光衰问题,开发出可承受10W功率的LED,大面积管;尺寸为2.5mm X2.5mm,可在5A电流下工作,光输出达2001lm,作为固体照明光源有很大发展空间。

早在2002年,表面贴装封装的LED(SMDLED)逐渐被市场所接受,并获得一定的市场份额从引脚式封装转向SMD符合整个电子行业发展大趋势,很多生产厂商推出此类产品。

SMDLED是目前LED市场占有率最高的封装结构,这种LED封装结构利用注塑工艺将金属引线框架包裹在PPA塑料之中,并形成特定形状的反射杯,金属引线框架从反射杯底部延伸至器件侧面,通过向外平展或向内折弯形成器件管脚。

改进型的SMDLED结构是伴随着白光LED照明技术出现的,为了增大单个 LED器件的使用功率以提高器件的亮度,工程师开始寻找降低SMDLED热阻的办法,并引入了热沉的概念。

这种改进的结构降低了最初SMDLED结构的高度,金属引线框架直接置于LED器件底部,通过注入塑料围绕金属框架形成反射杯,芯片置于金属框架之上,金属框架通过锡膏,直接焊接于线路板上,形成垂直散热通道。

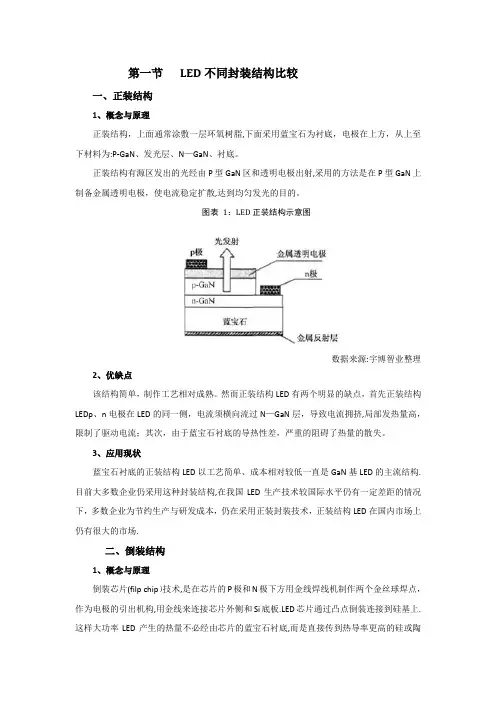

第一节LED不同封装结构比较一、正装结构1、概念与原理正装结构,上面通常涂敷一层环氧树脂,下面采用蓝宝石为衬底,电极在上方,从上至下材料为:P-GaN、发光层、N—GaN、衬底。

正装结构有源区发出的光经由P型GaN区和透明电极出射,采用的方法是在P型GaN上制备金属透明电极,使电流稳定扩散,达到均匀发光的目的。

图表1:LED正装结构示意图数据来源:宇博智业整理2、优缺点该结构简单,制作工艺相对成熟。

然而正装结构LED有两个明显的缺点,首先正装结构LEDp、n电极在LED的同一侧,电流须横向流过N—GaN层,导致电流拥挤,局部发热量高,限制了驱动电流;其次,由于蓝宝石衬底的导热性差,严重的阻碍了热量的散失。

3、应用现状蓝宝石衬底的正装结构LED以工艺简单、成本相对较低一直是GaN基LED的主流结构.目前大多数企业仍采用这种封装结构,在我国LED生产技术较国际水平仍有一定差距的情况下,多数企业为节约生产与研发成本,仍在采用正装封装技术,正装结构LED在国内市场上仍有很大的市场.二、倒装结构1、概念与原理倒装芯片(filp chip)技术,是在芯片的P极和N极下方用金线焊线机制作两个金丝球焊点,作为电极的引出机构,用金线来连接芯片外侧和Si底板.LED芯片通过凸点倒装连接到硅基上.这样大功率LED产生的热量不必经由芯片的蓝宝石衬底,而是直接传到热导率更高的硅或陶瓷衬底,再传到金属底座。

制作方式:制备具有适合共晶焊接的大尺寸LED芯片,同时制备相应尺寸的硅底板,并在其上制作共晶焊接电极的金导电层和引出导电层(超声波金丝球焊点).然后,利用共晶焊接设备将大尺寸LED芯片与硅底板焊在一起.图表错误!未定义书签。

:LED倒装结构示意图数据来源:宇博智业整理2、优缺点倒装结构可以克服正装芯片出光效率和电流问题的弊端。

从芯片PN极上的热量通过金丝球焊点传到Si热沉,Si是散热的良导体,其散热效果远好于靠蓝宝石来散热。

LED有哪些封装形式根据不同的应用场合、不同的外形尺寸、散热方案和发光效果,LED的封装形式多种多样。

目前,LED按封装形式分类主要有Lamp-LED、TOP-LED、Side-LED、SMD-LED、High-Power-LED、Flip Chip-LED等,具体介绍如下: Lamp-LED封装(垂直LED)Lamp-LED早期出现的是直插LED,它的封装采用灌封的形式。

灌封的过程是先在LED成型模腔内注入液态环氧树脂,然后插入压焊好的LED支架,放入烘箱中让环氧树脂固化后,将LED从模腔中脱离出即成型。

由于制造工艺相对简单、成本低,有着较高的市场占有率。

SMD-LED封装(表面黏着LED)贴片LED式贴于线路板表面的,适合SMT加工,可回流焊,很好的解决了亮度、视角、平整度、可靠性、一致性等问题,采用了更轻的PCB板和反射层材料,改进后去掉了直插LED较重的碳钢材料引脚,使显示反射层需要填充的环氧树脂更少,目的是缩小尺寸,降低重量。

这样,表面贴装LED可轻易地将产品重量减轻一半,最终使应用更加完美。

Side-LED封装(侧发光LED)目前,LED封装的另一个重点便是侧面发光封装。

如果想使用LED当LCD得背光光源,那么LED的侧面发光需与表面发光相同,才能使LCD背光发光均匀。

虽然使用导线架的设计,也可以达到侧面发光的目的,但是散热效果不好。

不过Lumileds公司发明反射镜的设计,将表面发光的LED,利用反射镜原理来发成侧光,成功的将高功率LED应用在大尺寸LCD背光模组上。

TOP-LED封装(顶部发光LED)顶部发光LED式比较常见的贴片式发光二极体。

主要应用于多功能超薄手机和PDA中的背光和状态指示灯。

High-Power-LED封装(高功率LED)为了获得高功率、高亮度的LED光源,厂商们在LED芯片及封装设计方面向大功率方向发展。

目前,能承受数W功率的LED封装已出现。

比如Norlux系列大功率LED的封装结构为六角形铝板作底座(使其不导电)的多芯片组合,底座直径31.75mm,发光区位于其中心部位,直径约(0.375×25.4)mm,可容纳40只LED管芯,铝板同时作为热沉。

led封装的总结LED(Light-Emitting Diode,发光二极管)是一种具有半导体特性的二极管,可将电能转化为光能。

由于其高效、低耗、寿命长等特点,LED已成为现代照明领域的主导光源。

而LED的封装则是将LED芯片固定在基底上,并加入光学元件,以提高光的利用率和扩散效果。

本文将对LED封装进行总结。

一、LED的封装类型LED的封装类型众多,主要包括点状封装、SMD封装、COB封装和高功率封装等。

1. 点状封装:是一种较早的LED封装形式,LED芯片被固定在塑料罩内,广泛应用于显示屏、指示灯等领域。

这种封装方式虽然成本低,但由于散热性能较差,适用于低功率的灯具。

2. SMD封装:SMD(Surface Mount Device)是LED的一种常见封装形式,即表面贴装封装。

LED芯片被粘在金属基板上,通过钎焊或焊锡粘贴固定。

SMD封装具有体积小、发光均匀、光效高等特点,目前是市场上最主流的封装方式。

3. COB封装:COB(Chip On Board)是将多个LED芯片直接粘贴在金属基板上,覆盖透明胶体制成。

COB封装具有高光效、高亮度、均匀光源的特点,被广泛应用于室内照明等领域。

4. 高功率封装:高功率LED芯片耗能较大,需要更好的散热和光电转换效率。

高功率LED封装采用铝基板作为散热基底,并加入散热片等元件,实现更好的散热性能,适用于大功率照明灯具。

二、LED封装的特点和优势LED封装的特点和优势主要包括以下几个方面:1. 高效能:LED光源具有高光效和高显色指数,能够提供更优质的照明效果。

2. 长寿命:LED寿命长达数万小时,可大大减少维护和更换成本,适用于需要长时间连续使用的场合。

3. 节能环保:与传统照明相比,LED能效更高,能有效节省能源,并且光源无汞、无紫外线、无辐射,对环境更为友好。

4. 尺寸小巧:LED封装体积小,可以根据需要进行各种灵活的设计和安装,非常适合紧凑空间的应用。

led芯片封装结构LED芯片封装结构是LED显示技术中非常重要的一个方面,不同的封装结构不仅会对LED显示效果产生影响,还会对LED的性能、可靠性和应用范围带来影响。

下面将围绕LED芯片封装结构,分步骤阐述其相关知识和特点。

一、LED芯片结构LED是指在特定的PN结区域中,在外电场或注入光子激活下发射出光子的半导体器件。

常见的LED芯片结构主要包括:单层异质结(SH)、双层异质结(DH)、量子阱(QW)、超晶格(SL)等。

二、LED封装的分类LED封装根据不同的分类方式,可分为背光封装、发光封装、芯片级封装等。

1.背光封装背光封装是把LED芯片直接粘贴在PCB板上,通过反射罩、感光胶封装,使光线简单而直接地从LED芯片侧面发射。

背光封装的优点是封装简单、LED芯片与PCB之间的连接快速,但散光效果较差。

2.发光封装发光封装是把LED芯片倒装焊接在PCB板上,通过封装材料的形成,使光线穿透LED芯片后,从LED芯片的正面发射。

发光封装的散光效果好,但其封装材料成本较高,缺点是封装结构较复杂,制作成本也随之升高。

3.芯片级封装芯片级封装是通过半导体加工技术将LED芯片直接封装成一个封装体。

芯片级封装具有体积小、散热性能好、光电转换效率高等优点,但其制造工艺复杂、成本较高。

三、LED封装的类型目前主流的LED封装类型包括:贴片式SMD、插件式DIP和COB封装。

1.SMD封装SMD封装的特点是产品尺寸小、重量轻、粘贴在PCB板上,适用于高密度照明、大面积照明等场合,其品质稳定,寿命长。

2.DIP封装DIP封装是通过支架连接LED芯片和PCB板,具有方便安装、易于维修的特点,但经常发生焊接不良、丢失等问题。

3.COB封装COB封装是直接把LED芯片粘合在PCB板上,整合灯珠(光引发)和电路控制器于一体,在同等功率和光通量情况下,比SMD和DIP封装的效率更高。

总之,LED芯片封装结构是LED显示的核心内容之一,其类型、特点和适用场合都需要根据产品的实际需求进行选择。

LED的多種形式封裝結構目前全球LED產能突破的情況相當明顯,其中台灣、日本、南韓與中國均有一定程度的量產能力與技術提升。

以中國為例,規劃的產業目標是年產300億顆LED,同時希望能夠擁有超高亮度AiGslnP的LED晶圓、LED 晶粒,除了較低階的紅光LED,也計劃GaN材料為主的藍光、白光LED產品量產。

而日本在高亮度白光、RGB 三色LED、背光源用LED則有較佳的著墨,市占率也高。

我們如果觀察LED產業供應鏈,上游是LED基底晶片及基底生產,中游則是LED晶粒設計及製造生產,下游為LED封裝與測試,但隨著產業日益蓬勃發展,上中下游整合的方式很明顯,如日本日亞化,上中下游就全包了,而台灣廠商則顆分成上游和下游,中游的部分為上游吸收進去。

一般情況下,分立器件的晶粒被密封在封裝體內,封裝的作用主要是保護晶粒和完成電氣互連。

而LED封裝則是完成輸出電信號,保護晶粒正常工作,輸出:可見光的功能,既有電參數,又有光參數的設計及技術要求,無法簡單地將分立器件的封裝用於LED。

LED的核心發光部分是由p型和n型半導體構成的pn結晶粒,當注入pn結的少數載流子與多數載流子復合時,就會發出可見光,紫外光或近紅外光。

但pn結區發出的光子是非定向的,即向各個方向發射有相同的幾率,因此,並不是晶粒產生的所有光都可以釋放出來,這主要取決於半導體材料質量、晶粒結構及幾何形狀、封裝內部結構與包封材料,應用要求提高LED的內、外部量子效率。

常規Φ5mm 型LED封裝是將邊長0.25mm的正方形晶粒粘結或燒結在引線架上,晶粒的正極通過球形接觸點與金絲,鍵合為內引線與一條管腳相連,負極通過反射杯和引線架的另一管腳相連,然後其頂部用環氧樹脂包封。

反射杯的作用是收集晶粒側面、界面發出的光,向期望的方向角內發射。

頂部包封的環氧樹脂做成一定形狀,有這樣幾種作用:保護晶粒等不受外界侵蝕;採用不同的形狀和材料性質(摻或不摻散色劑),起透鏡或漫射透鏡功能,控制光的發散角;晶粒折射率與空氣折射率相關太大,致使晶粒內部的全反射臨界角很小,其有源層產生的光顆有小部分被取出,大部分易在晶粒內部經多次反射而被吸收,易發生全反射導致過多光損失,選用相應折射率的環氧樹脂作過渡,提高晶粒的光出射效率。

led芯片封装结构

LED芯片封装结构是指将LED芯片包装在外壳中,以便于在不同环境中使用。

目前市场上常见的LED芯片封装结构主要分为以下几种: 1. DIP封装:DIP指双排直插式,即LED芯片的引脚呈双排直插式,方便插入电路板中。

DIP封装结构因其成本低、制造工艺简单等特点,在一些低成本、低要求的场合中仍然得到广泛应用。

2. SMD封装:SMD指表面贴装式,即LED芯片的引脚呈S形,方便在电路板表面进行焊接。

SMD封装结构因其体积小、可靠性高、适合高密度布局等特点,在目前的市场中得到广泛应用。

3. COB封装:COB指芯片封装技术,即将多个LED芯片集成在一起,然后封装在一个外壳中。

COB封装结构因其光效高、均匀性好、散热性能优良等特点,在高端照明领域得到广泛应用。

4. CSP封装:CSP指芯片级封装技术,即将LED芯片的尺寸缩小到极小的尺寸,以实现更高的光效和更小的体积。

CSP封装结构因其尺寸小、光效高、散热性能优良等特点,在移动设备和车灯等领域中得到广泛应用。

综上所述,LED芯片封装结构的选择应根据具体需求来进行,以实现最佳的性价比和性能表现。

- 1 -。

LED 的多种形式封装结构及技术

LED 是一类可直接将电能转化为可见光和辐射能的发光器件,具有工作电压低,耗电量小,发光效率高,发光响应时间极短,光色纯,结构牢固,抗冲击,耐振动,性能稳定可靠,重量轻,体积小,成本低等一系列特性,发展突飞猛进,现已能批量生产整个可见光谱段各种颜色的高亮度、高性能产品。

国产红、绿、橙、黄的LED 产量约占世界总量的12%,“十五”期间的产业目标是达到年产300 亿只的能力,实现超高亮度AiGslnP 的LED 外延片和芯片的大生产,年产10 亿只以上红、橙、黄超高亮度LED 管芯,突破GaN 材料的关键技术,实现蓝、绿、白的LED 的中批量生产。

据预测,到2005 年国际上LED 的市场需求量约为2000 亿只,销售额达800 亿美元。

在LED 产业链接中,上游是LED 衬底晶片及衬底生产,中游的产业化为LED 芯片设计及制造生产,下游归LED 封装与测试,研发低热阻、优异光学特性、高可靠的封装技术是新型LED 走向实用、走向市场的产业化必经之路,从某种意义上讲是链接产业与市场的纽带,只有封装好的才能成为终端产品,才能投入实际应用,才能为顾客提供服务,使产业链环环相扣,无缝畅通。

LED 封装的特殊性LED 封装技术大都是在分立器件封装技术基础上发展与演变而来的,但却有很大的特殊性。

一般情况下,分立器件的管芯被密封在封装体内,封装的作用主要是保护管芯和完成电气互连。

而LED 封装则是完成输出电信号,保护管芯正常工作,输出:可见光的功能,既有电参数,又有光参数的设计及技术要求,无法简单地将分立器件的封装用于LED。

LED 的核心发光部分是由p 型和n 型半导体构成的pn 结管芯,当注入pn 结的少数载流子与多数载流子复合时,。

深圳市永而佳电子有限公司LED基本知识培训资料1)LED: Light Emitting Diode 发光二极管LED封装方式封装方式: 1、引脚式(Lamp)LED封装, 2、表面组装(贴片)式(SMT-LED)封装, 3、板上芯片直装式(COB)LED封装, 4、系统封装式(SiP)LED封装 5. 晶片键合和芯片键合.LED分类方法1.按发光管发光颜色分按发光管发光颜色分,可分成红色、橙色、绿色(又细分黄绿、标准绿和纯绿)、蓝光等.另外,有的发光二极管中包含二种或三种颜色的芯片.根据发光二极管出光处掺或不掺散射剂、有色还是无色,上述各种颜色的发光二极管还可分成有色透明、无色透明、有色散射和无色散射四种类型。

散射型发光二极管做指示灯用.2.按发光管出光面特征分按发光管出光面特征分圆灯、方灯、矩形、面发光管、侧向管、表面安装用微型管等。

圆形灯按直径分为φ2mm、φ4.4mm、φ5mm、φ8mm、φ10mm及φ20mm等.国外通常把φ3mm的发光二极管记作T-1;把φ5mm的记作T-1(3/4);把φ4.4mm的记作T-1(1/4).由半值角大小可以估计圆形发光强度角分布情况.从发光强度角分布图来分有三类:(1)高指向性.一般为尖头环氧封装,或是带金属反射腔封装,且不加散射剂。

半值角为5°~20°或更小,具有很高的指向性,可作局部照明光源用,或与光检出器联用以组成自动检测系统.(2)标准型.通常作指示灯用,其半值角为20°~45°.(3)散射型.这是视角较大的指示灯,半值角为45°~90°或更大,散射剂的量较大.3.按发光二极管的结构分按发光二极管的结构分有全环氧包封、金属底座环氧封装、陶瓷底座环氧封装及玻璃封装等结构. 4.按发光强度和工作电流分按发光强度和工作电流分有普通亮度的LED(发光强度<10mcd);超高亮度的LED(发光强度>100mcd);把发光强度在10~100mcd间的叫高亮度发光二极管.一般LED的工作电流在十几mA至几十mA,而低电流LED的工作电流在2mA以下(亮度与普通发光管相同).除上述分类方法外,还有按芯片材料分类及按功能分类的方法.工作电压:一般只有白光,翠绿光和兰光的工作电压在3V以上,其它颜色的工作电压一般在1.8V-2.0V2)波长: 是指不同颜色LED发光的光波的波长,单位nm(纳米),比如各种颜色的波长分别如下:可见光红光:630nm以上纯绿光:520-530黄绿光:530-590黄光:590-600橙光:610-630蓝光:460-490不可见光:850以上为红外光390以下为紫色光上面列举的是一定的发光效率里的波长范围,总之有一个规则:棕红橙黄绿蓝紫:波长越来越短。

LED灯珠的封装形式

1.表面封装(SSC):表面封装是将LED芯片封装在一个扁平的封装体上,一般采用有机透光材料作为封装衬底,如环氧树脂、聚苯乙烯等。

表

面封装的LED灯珠具有尺寸小、发光角度大、光散射均匀等优点,常用于

显示屏、室内照明等领域。

2.筒灯封装:筒灯封装是在LED芯片的周围设置一个筒状的封装材料,以增强光的聚光效果。

筒灯封装的LED灯珠一般采用反射材料作为封装壳体,如铝合金等。

筒灯封装的LED灯珠具有较高的光输出效率、良好的散

热能力和较长的使用寿命,常用于室内照明、商业照明等场合。

3.点光源封装:点光源封装是将每个LED芯片单独封装到一个小型的

封装体中,形成一个个独立的点光源。

点光源封装的LED灯珠具有灵活性高、组合方式多样、可调光性好等特点,常用于室内装饰、景观照明等领域。

4.阵列封装:阵列封装是将多个LED芯片封装在一个封装体中,形成

一个有规律排列的LED灯珠阵列。

阵列封装的LED灯珠具有光输出均匀、

亮度可调、节能环保等特点,常用于广告灯箱、户外照明等应用。

5. COB封装:COB(Chip on Board)封装是将多个LED芯片直接贴

附在一个基板上,通过封装胶封装整个COB模组。

COB封装的LED灯珠具

有尺寸小、散热好、光效高等特点,常用于车灯、户外照明等领域。

总结来说,LED灯珠的封装形式多样,每种封装形式都有适用的应用

场合。

随着LED技术的不断发展和创新,LED灯珠的封装形式也在不断更新,为人们提供更加高效、节能的照明方案。

LED封装的100多种结构形式区分大全

LED封装技术的要素有三点:封装结构设计、选用合适封装材料和工艺水平。

目前LED封装结构形式有100多种,主要的封装类型有Lamp系列40多种、SMD(chip LED和TOP LED)系列30多种、COB系列30多种、PLCC、大功率封装、光集成封装和模块化封装等,封装技术的发展要紧跟和满足LED应用产品发展的需要。

LED封装技术的基本内容

LED封装技术的基本要求是:提高出光效率、高光色性能及器件可靠性。

(1)提高出光效率

LED封装的出光效率一般可达80~90%。

①选用透明度更好的封装材料:透明度≥95%(1mm厚度),折射率大于1.5等。

②选用高激发效率、高显性的荧光粉,颗粒大小适当。

③装片基板(反射杯)要有高反射率,出光率高的光学设计外形。

④选用合适的封装工艺,特别是涂覆工艺。

(2)高光色性能

LED主要的光色技术参数有:高度、眩光、色温、显色性、色容差、光闪烁等。

显色指数CRI≥70(室外)、≥80(室外)、≥90(美术馆等)。

色容差≤3 SDCM≤5 SDCM(全寿命期间)

封装上要采用多基色组合来实现,重点改善LED辐射的光谱量分布SPD,向太阳光的光谱量分布靠近。

要重视量子点荧光粉的开发和应用,来实现更好的光色质量。

(3)LED器件可靠性

LED可靠性包含在不同条件下LED器件性能变化及各种失效模式机理(LED封装材料退化、综合应力的影响等),这是主要提到可靠性的表征值—寿命,目前LED器件寿命一般为3~5小时,可达5~10万小时。

①选用合适的封装材料:结合力要大、应力小、匹配好、气密性好、耐温、耐湿(低吸水性)、抗紫外光等。

②封装散热材料:高导热率和高导电率的基板,高导热率、高导电率和高强度的固晶材料,应力要小。

③合适的封装工艺:装片、压焊、封装等结合力强,应力要小,结合要匹配。

LED光集成封装技术

LED光集成封装结构现有30多种类型,正逐步走向系统集成封装,是未来封装技术的发展方向。

(1)COB集成封装

COB集成封装现有MCOB、COMB、MOFB、MLCOB等30多种封装结构形式,COB 封装技术日趋成熟,其优点是成本低。

COB封装现占LED光源约40%左右市场,光效达160~178 lm/w,热阻可达2℃/w,COB封装是近期LED封装发展的趋势。

(2)LED晶园级封装

晶园级封装从外延做成LED器件只要一次划片,是LED照明光源需求的多系统集成封装形式,一般衬底采用硅材料,无需固晶和压焊,并点胶成型,形成系统集成封装,其优点是可靠性好、成本低,是封装技术发展方向之一。

(3)COF集成封装

COF集成封装是在柔性基板上大面积组装中功率LED芯片,它具有高导热、薄层柔性、成本低、出光均匀、高光效、可弯曲的面光源等优点,可提供线光源、面光源和三维光源的各种LED产品,也可满足LED现代照明、个性化照明要求,也可作为通用型的封装组件,市场前景看好。

(4)LED模块化集成封装

模块化集成封装一般指将LED芯片、驱动电源、控制部分(含IP地址)、零件等进行系统集成封装,统称为LED模块,具有节约材料、降低成本、可进行标准化生产、维护方便等很多优点,是LED封装技术发展的方向。

(5)覆晶封装技术

覆晶封装技术是由芯片、衬底、凸块形成了一个空间,这样封装出来的芯片具有体积小、性能高、连线短等优点,采用陶瓷基板、覆晶芯片、共晶工艺、直接压合等来达到高功率照明性能要求。

用金锡合金将芯片压合在基板上,替代以往的银胶工艺,“直接压合”替代过去“回流焊”,具有优良的导电效果和导热面积。

该封装技术是大功率LED封装的重要发展趋势。

(6)免封装芯片技术

免封装技术是一个技术的整合,采用倒装芯片,不用固晶胶、金线和支架是半导体封装技术70种工艺形成中的一种。

PFC免封装芯片产品的光效可提升至200lm/w,发光角度大于300度的超广角全周光设计,不要使用二次光学透镜,将减少光效的耗损与降低成本,但要投入昂贵的设备。

PFC新产品主打LED照明市场,特别是应用在蜡烛灯上,不仅可以模拟钨丝灯的造型,同时可以突破散热体积的限制。

(7)LED其他封装结构形式

①EMC封装结构:是嵌入式集成封装形式(Embedded LED Chip)不会直接看到LED 光源。

②EMC封装技术:(Epoxy Molding Compound)以环氧塑封料为支架的封装技术,具有高耐热、高集成度、抗UV、体积小等优点,但气密性差些,现已批量生产。

③COG封装:(Chip On Glass)将LED芯片放在玻璃基板上进行封装。

④QFN封装技术:小间距显示屏象素单元小于或等于P.1时,所采用的封装形式,将替代PLCC结构,市场前景看好。

⑤3D封装技术:以三维立体形式进行封装的技术,正在研发中。

⑥功率框架封装技术:(Chip-in-Frame Package)在小框架上封装功率LED芯片,产业化光效已达160~170 lm/w,可达200 lm/w以上。

LED封装材料

LED封装材料品种很多,而且正在不断发展,这里只简要介绍。

(1)封装材料

环氧树脂、环氧塑封料、硅胶、有机硅塑料等,技术上对折射率、内应力、结合力、气密性、耐高温、抗紫外线等有要求。

(2)固晶材料

①固晶胶:树脂类和硅胶类,内部填充金属及陶瓷材料。

②共晶类:AuSn、SnAg/SnAgCu。

(3)基板材料:铜、铝等金属合金材料

①陶瓷材料:Al2O3、AlN、SiC等。

②铝系陶瓷材料:称为第三代封装材料AlSiC、AlSi等。

③SCB基板材料:多层压模基板,散热好(导热率380w/m.k)、成本低。

④TES多晶质半导体陶瓷基板,传热速度快。

(4)散热材料:铜、铝等金属合金材料

石墨烯复合材料,导热率200~1500w/m.k。

PCT高温特种工程塑料(聚对苯二甲酸1,4-环已烷二甲脂),加陶瓷纤,耐高温、低吸水性。

导热工程塑料:非绝缘型导热工程塑料,导热率14w/m.k。

绝缘型导热工程塑料,导热率8w/m.k。