不同填料对PP微孔发泡材料结晶行为的影响研究

- 格式:docx

- 大小:305.79 KB

- 文档页数:10

Vol.14高分子材料科学与工程No.6 1998年11月POLYMER MATERIALS SCIENCE AND ENGINEERING Nov.1998HDPE、LLDPE及EPDM对PP非等温结晶行为的影响a张中平 申屠宝卿 蔡启振 王长法 潘祖仁(浙江大学高分子系,杭州,310027)摘要 采用等速变温DSC法研究了HDP E、LLDPE及EP DM对P P非等温结晶行为的影响。

结果表明,P E的加入使PP的结晶峰温度升高,熔点下降,且使结晶速率加快,球晶细化。

HDPE先于P P结晶,并促使PP/HDP E共混物中的P P异相成核。

LLDP E的存在会诱发PP生成亚稳态的B晶系,B晶的生成量与LLDP E的含量有关。

EPDM的存在也兼有异相成核作用,同时它还改善了晶区间的界面性能。

关键词 聚丙烯,聚乙烯,非等温结晶,结晶行为 聚丙烯(PP)是一种新型的大品种高分子材料,它的屈服强度、弹性模量、压缩强度等较为优异,并有突出的耐应力开裂性和耐磨性,连续使用温度可达120℃,且易于成型加工,可用注塑、挤出等方法成型。

由于PP分子链中存在甲基,使分子链柔性降低,且结晶度高,晶粒粗大,表现出成型收缩率大、脆性和低温抗冲击性能差等不足,因此在应用上受到很大限制[1]、张中平等[2]研究了HDPE、LLDPE及EPDM对PP韧性的影响,增韧的机理是PE能分割、细化PP球晶。

Ezio等人[3]曾研究PP/LLDPE 共混体中PP在熔融的LLDPE中的等温结晶行为,发现LLDPE能降低PP的结晶速率。

卞曙光等人[4]研究聚丙烯-增塑剂共混体系的结晶动力学时指出,具有增容性的增塑剂可使PP的平衡熔点下降。

Gupta[5]等研究过HDPE对PP、玻纤增强PP的结晶与力学性能的影响、张中平等人[6]研究了H DPE、LLDPE及EPDM对PP等温结晶行为的影响。

在实际过程中聚合物的结晶都是在非等温下进行的,因此研究非等温结晶行为更具有实际意义。

几种填料对PP的改性目前原料价格的上涨,促使塑料改性的迅速发展。

在提高或保障塑料性能的前提下,通常在塑料中添加一些无机材料或其它材料,降低塑料制品的生产成本。

下面介绍几种主要填料及对PP改性效果。

塑料加工界曾经认为,在保持材料性能的前提下,加入无机填料可以降低成本。

虽然无机填料比聚合物便宜很多,但也重很多,而塑料制品是以体积为单位来交易的。

下面分析在什么条件下,按体积衡量的填充聚合物材料成本才会降低。

要使单位体积填充聚合物材料的价格小于单位体积纯聚合物的价格,则需满足P*ρ≤P1*ρ1(1)其中P、P1分别为填充聚合物、聚合物基体的价格(万元/吨);而ρ、ρ1分别为填充聚合物、聚合物基体的密度(ton/ m3)填充聚合物材料的密度ρ为1/ρ=(1- w2)/ρ1+ w2/ρ2(2)其中ρ2为无机填料的密度(ton/ m3),w2为填料加量(%)将式(2)代入式(1)整理得P/ P1≤1-(ρ2-ρ1)/ρ2*w2(3)如填充聚合物材料的价格P表示为P= P1*(1- w2)+ P2*w2+Δ(4)其中P2为无机填料的价格(万元/吨),Δ为加工费用(万元/吨)将式(4)代入式(3)整理得P2 / P1≤ρ1 / ρ2 -Δ/ (P1*w2)(5)只有满足式(5)条件下,按体积衡量的填充聚合物材料成本才降低。

如对于聚烯烃来说P1取1(万元/吨),ρ1取1(ton/ m3);一般无机填料如二氧化硅、滑石粉、重质碳酸钙ρ2取2.5(ton/ m3);填充量w2取0.3;加工费用Δ取0.1(万元/吨),则由式(3)可得填充聚烯烃的价格P最高为P≤(1-(ρ2-ρ1)/ρ2*w2) *P1= (1-(2.5-1)/2.5*0.3) *1=0.82(万元/吨)根据式(5)无机填料的价格P2最高为P2 ≤(ρ1 / ρ2 -Δ/ (P1*w2))*P1=(1/2.5-0.1/(1*0.3))*1=1/15(万元/吨)若对于尼龙来说P1取2(万元/吨),ρ1取1.13(ton/ m3);高岭土ρ2取2.6(ton/ m3);填充量w2取0.3;加工费用Δ取0.1(万元/吨),则由式(3)可得高岭土填充尼龙的价格P最高为P≤(1-(ρ2-ρ1)/ρ2*w2) *P1=(1-(2.6-1.13)/2.6*0.3) *2=1.6(万元/吨)根据式(5)高岭土填料的价格P2最高为P2 ≤(ρ1 / ρ2 -Δ/ (P1*w2) )*P1=(1.13/2.6-0.1/(2*0.3))*2=0.5(万元/吨)非金属矿物填料的作用和性能(1)非金属矿物填料的作用无机非金属矿物填料的主要作用是增量、增强和赋予功能。

云母粉对聚丙烯微孔发泡行为和力学性能的影响郑祥;张凯舟;柯昌月;龚维;赵武学【摘要】Mica powder was added into polypropylene (PP) matrix to prepare mi-crocfoam PP/mica powder composite by means of twice-opening moulding technology. The effect of mica powder content on foaming behavior and mechanical property of mi-crocellular composite was studied. The results show that as the mica powder content is 6%, size of bubble holes is minimum and bubble hole density is the largest. Along with the increase of the quantity of mica powder in the foam composite materials, notched impact strength decreases slightly, tensile strength basically remains the same.%将云母粉加入到聚丙烯(PP)中,在二次开模条件下制备微孔发泡PP/云母粉复合材料,分析了不同含量的云母粉对微孔发泡复合材料发泡行为及力学性能的影响.结果表明,当云母粉质量分数为6%时微孔发泡复合材料的泡孔尺寸最小,泡孔密度最大;随着云母粉加入量的增大微孔发泡复合材料的缺口冲击强度略有降低,拉伸强度基本保持不变.【期刊名称】《现代塑料加工应用》【年(卷),期】2012(024)002【总页数】4页(P39-42)【关键词】微发泡;云母粉;聚丙烯;发泡行为;力学性能【作者】郑祥;张凯舟;柯昌月;龚维;赵武学【作者单位】贵州大学,贵州贵阳,550003;国家复合改性聚合物材料工程技术研究中心,贵州贵阳,550014;国家复合改性聚合物材料工程技术研究中心,贵州贵阳,550014;贵州大学,贵州贵阳,550003;国家复合改性聚合物材料工程技术研究中心,贵州贵阳,550014;国家复合改性聚合物材料工程技术研究中心,贵州贵阳,550014;上海交通大学化学化工学院,上海,200240【正文语种】中文微孔发泡塑料是指泡孔直径为0.1~100.0μm,密度在1×109~1×1015个/cm3的1种新型塑料,1979年由美国麻省理工学院(MIT)首次研制成功[1]。

书山有路勤为径,学海无涯苦作舟

【技术】滑石粉对微发泡聚丙烯(PP)复合材料的影响

图1 汽车塑料部件

滑石是一种常见的硅酸盐矿物,滑石的片状结构对塑料材料的刚性和高温下

的抗蠕变性带来正面影响,使其可以作为增强性填料。

滑石粉对聚丙烯材料有很好的增强作用,同时能提高聚丙烯的尺寸稳定性,耐热性等。

在滑石填充PP 汽车材料应用中,其片状结构有利于协调刚性和冲击韧性的最佳平衡。

聚丙烯(PP)/滑石粉以其价廉、力学性能优异等优点在车用塑料中广泛应用。

但该材料还存在一些不足之处,如密度大,这不利于汽车轻量化。

微发泡PP/ 滑石粉材料不但具有复合材料的优异性能,而且密度下降,质量减轻。

1、样品制备

(1)PP/滑石粉母粒

采用同向双螺杆挤出机挤出造粒,工艺参数:螺杆转速140r/min,喂料速率

1.2-1.5r/min,挤出加热区温度160-188℃。

(2)微发泡PP/滑石粉复合材料

PP/滑石粉母粒、发泡剂母粒在注塑机中二次开模成型,制备符合测试标准的哑铃型样条。

注射温度175℃,注射速率95%,注射压力500kPa。

2、微发泡复合材料的力学性能

图2 滑石粉的质量分数对微发泡材料比强度的影响

比强度是衡量材料轻质、高强的重要指标。

由图2 可知:相比于纯PP 材

料,滑石粉的质量分数为5%的未发泡PP 材料的比拉伸强度降低,比弯曲强度增加,比冲击强度基本不变;随着滑石粉的质量分数进一步增加,材料的比拉伸强度、比弯曲强度和比冲击强度均降低。

相比于纯PP 材料,滑石粉的质量分数为5%的PP 材料发泡以后,比拉伸强。

第19卷第1期高分子材料科学与工程V o l.19,N o.1 2003年1月POL Y M ER M A T ER I A L S SC IEN CE AND EN G I N EER I N G Jan.2003 CaCO3颗粒级配填充对PP性能和结构的影响Ξ章 峻,成 江,胡柏星,任 俊,沈 健(南京大学表面和界面化学工程技术研究中心,江苏南京210093)摘要:将粒径分别为325m esh和1500m esh的CaCO3粒子按照不同比例进行级配混合,并以30%(质量)的填充比例填充聚丙烯。

发现通过合理的粒径级配填充,可以有效地降低PP填充体系的剪切粘度,并可使材料的拉伸和冲击性能得到提高。

本文还利用XRD和D SC等手段研究了CaCO3颗粒级配填充对聚丙烯的结晶形态、结晶过程的影响,发现合理的粒径级配填充可有效地促进PP的Β晶的生成和结晶重排的发生。

并运用最大密堆积等理论对上述实验结果逐一进行了解释。

关键词:碳酸钙;聚丙烯;填充级配;最大密堆积中图分类号:TQ325.1+4 文献标识码:A 文章编号:100027555(2003)01200184204 高聚物的无机刚性颗粒填充改性是高聚物改性的重要方法。

由于它可以有效地提高高聚物的刚性、模量、尺寸稳定性,并可使产品的成本大幅度降低,因而一直受到人们的广泛关注。

但是,无机填料的加入也常会引起高分子材料韧性的下降和体系粘度大幅度上升、加工性能的劣化,这一直是困扰人们的重要问题。

近年来,大多采用核2壳增韧技术和使用粒径较细且界面处理良好的填料进行填充,以达到同时增强、增韧的目的[1~5]。

然而,上述方法虽然可以在一定程度上提高填充高聚物的韧性,改善其冲击性能,却仍无法降低体系粘度,改善其加工性能。

而且,还不可避免地造成填料在制备、分散方面的困难和产品成本的上升。

无机颗粒填充的粒径级配技术是南京大学表面和界面化学工程技术研究中心(以下简称中心)新近发展起来的一种热塑性高聚物填充改性技术。

第41卷第5期2023年9月 贵州师范大学学报(自然科学版)JournalofGuizhouNormalUniversity(NaturalSciences)Vol.41.No.5Sep.2023引用格式:周艳,蒙光莲,余宁,等.不同含量PP/Nano SiO2复合材料流变行为与发泡行为的关系研究[J].贵州师范大学学报(自然科学版),2023,41(5):56 61.[ZHOUY,MENGGL,YUN,etal.StudyonrheologicalbehaviorandfoamingbehaviorofPP/Nano SiO2compositeswithdifferentcontentsofNano SiO2[J].JournalofGuizhouNormalUniversity(NaturalSciences),2023,41(5):56 61.]不同含量PP/Nano SiO2复合材料流变行为与发泡行为的关系研究周 艳,蒙光莲,余 宁,吴 珊(贵州师范学院化学与材料学院,贵州贵阳 550018)摘要:通过旋转流变仪、扫描电子显微镜对PP/Nano SiO2的流变性能和泡孔形貌进行测试和表征。

结果表明:无论低频区还是高频区,加入Nano SiO2可使复合体系的储能模量、损耗模量、复数黏度下降,而损耗角的正切值、损耗角在低频区低于纯PP,高频区高于纯PP;结合孔隙率、泡孔密度、平均泡孔直径以及泡孔形态,发现当Nano SiO2含量为3wt%时,泡孔数目较多,泡孔尺寸较小,泡孔形态较为规则,该状态下对应的流变性能所体现出的发泡行为较好。

关键词:聚丙烯;微孔发泡;流变行为;发泡行为中图分类号:TB33;TQ050.4+3 文献标识码:A 文章编号:1004—5570(2023)05-0056-06DOI:10.16614/j.gznuj.zrb.2023.05.007StudyonrheologicalbehaviorandfoamingbehaviorofPP/Nano SiO2compositeswithdifferentcontentsofNano SiO2ZHOUYan,MENGGuanglian,YUNing,WUShan(CollegeofChemistryandMaterials,GuizhouEducationalUniversity,Guiyang,Guizhou550018,China)Abstract:TherheologicalpropertiesandcellmorphologyofPP/Nano SiO2weretestedandcharacter izedbyrotationalrheometerandscanningelectronmicroscope.Theresultsshowthatthestoragemodu lus,lossmodulusandcomplexviscosityofthePP/Nano SiO2foamsdecreasewiththeadditionofNano SiO2inbothlowandhighfrequencyregions,whilethelosstangentandlossanglearelowerthanthoseofpurePPinlowfrequencyregionandhigherthanthoseofpurePPinhighfrequencyregion;Com binedwithporosity,celldensity,averagecelldiameterandcellmorphology,whentheNano SiO2con tentis3wt%,thenumberofcellsislarger,thecellsizeissmaller,andthecellmorphologyismoreregular,indicatingthatthesuitablerheologicalpropertiesareneededtoobtaingoodcellquality.Keywords:polypropylene;microcellularfoam;rheologicalbehavior;foamingbehavior65收稿日期:2023-02-25基金项目:2021年贵州师范学院校级大学生创新训练项目(202114223133);贵州省普通高等学校青年科技人才成长项目;黔教合KY[2021]244通讯作者:吴 珊(1987-),女,博士,副教授,研究方向:微孔发泡材料制备过程控制,E mail:Wushan@gznc.edu.cn.0 引言聚合物微孔发泡塑料是一种孔直径在0 1~100μm之间,孔密度大于1×108cells/cm3的新型材料[1],具有比强度高、重量轻、导热系数低、保温、缓冲、隔音、隔声和高耐热性能等优点,在汽车、食品包装、生活用品、家用电器和儿童玩具等领域有着广泛的应用[2-3]。

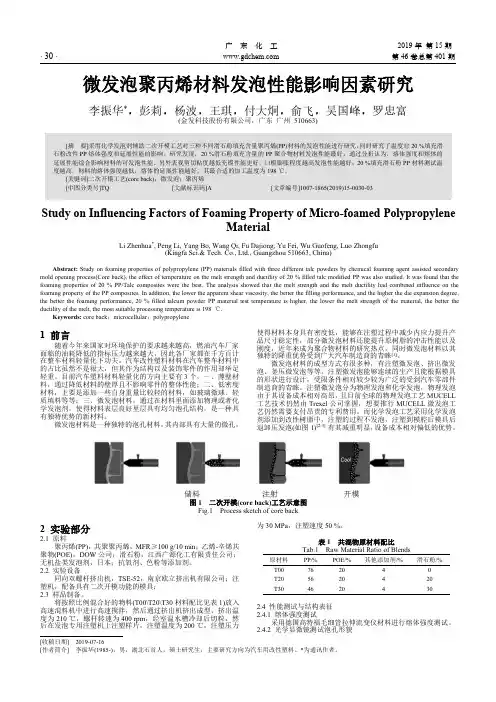

微发泡聚丙烯材料发泡性能影响因素研究李振华*,彭莉,杨波,王琪,付大炯,俞飞,吴国峰,罗忠富(金发科技股份有限公司,广东广州510663)[摘要]采用化学发泡剂辅助二次开模工艺对三种不同滑石粉填充含量聚丙烯(PP)材料的发泡性能进行研究,同时研究了温度对20%填充滑石粉改性PP熔体强度和延展性能的影响。

研究发现,20%滑石粉填充含量的PP聚合物材料发泡性能最好,通过分析认为,熔体强度和熔体的延展性能综合影响材料的可发泡性能。

另外表观剪切粘度越低充模性能更好,口模膨胀程度越高发泡性能越好;20%填充滑石粉PP材料测试温度越高,材料的熔体强度越低,熔体的延展性能越好,其最合适的加工温度为198℃。

[关键词]二次开模工艺(core back);微发泡;聚丙烯[中图分类号]TQ[文献标识码]A[文章编号]1007-1865(2019)15-0030-03Study on Influencing Factors of Foaming Property of Micro-foamed PolypropyleneMaterialLi Zhenhua*,Peng Li,Yang Bo,Wang Qi,Fu Dajiong,Yu Fei,Wu Guofeng,Luo Zhongfu(Kingfa Sci.&Tech.Co.,Ltd.,Guangzhou510663,China)Abstract:Study on foaming properties of polypropylene(PP)materials filled with three different talc powders by chemical foaming agent assisted secondary mold opening process(Core back),the effect of temperature on the melt strength and ductility of20%filled talc modified PP was also studied.It was found that the foaming properties of20%PP/Talc composites were the best.The analysis showed that the melt strength and the melt ductility had combined influence on the foaming property of the PP composites.In addition,the lower the apparent shear viscosity,the better the filling performance,and the higher the die expansion degree, the better the foaming performance,20%filled talcum powder PP material test temperature is higher,the lower the melt strength of the material,the better the ductility of the melt,the most suitable processing temperature is198℃.Keywords:core back;microcellular;polypropylene1前言随着今年来国家对环境保护的要求越来越高,燃油汽车厂家面临的油耗降低的指标压力越来越大,因此各厂家都在千方百计在整车材料轻量化下功夫。

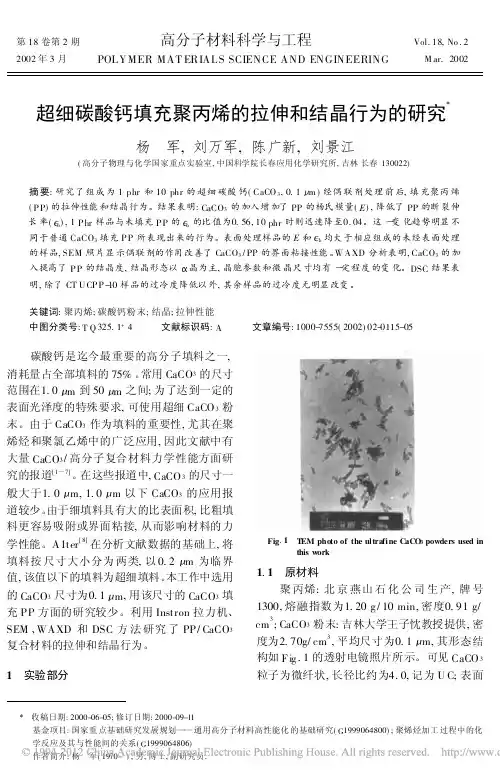

第18卷第2期高分子材料科学与工程Vol.18,No.2 2002年3月POLYMER MAT ERIALS SCIENCE AND ENGINEERING M ar.2002超细碳酸钙填充聚丙烯的拉伸和结晶行为的研究X杨 军,刘万军,陈广新,刘景江(高分子物理与化学国家重点实验室,中国科学院长春应用化学研究所,吉林长春130022)摘要:研究了组成为1phr和10phr的超细碳酸钙(CaCO3,0.1L m)经偶联剂处理前后,填充聚丙烯(P P)的拉伸性能和结晶行为。

结果表明:CaCO3的加入增加了PP的杨氏模量(E),降低了PP的断裂伸长率(E b),1P hr样品与未填充P P的E b的比值为0.56,10phr时则迅速降至0.04。

这一变化趋势明显不同于普通CaCO3填充P P所表现出来的行为。

表面处理样品的E和E b均大于相应组成的未经表面处理的样品,SEM照片显示偶联剂的作用改善了CaCO3/PP的界面粘接性能。

W A XD分析表明,CaCO3的加入提高了P P的结晶度,结晶形态以A晶为主,晶胞参数和微晶尺寸均有一定程度的变化。

DSC结果表明,除了CT U CP P-10样品的过冷度降低以外,其余样品的过冷度无明显改变。

关键词:聚丙烯;碳酸钙粉末;结晶;拉伸性能中图分类号:T Q325.1+4 文献标识码:A 文章编号:1000-7555(2002)02-0115-05 碳酸钙是迄今最重要的高分子填料之一,消耗量占全部填料的75%。

常用CaCO3的尺寸范围在1.0L m到50L m之间;为了达到一定的表面光泽度的特殊要求,可使用超细CaCO3粉末。

由于CaCO3作为填料的重要性,尤其在聚烯烃和聚氯乙烯中的广泛应用,因此文献中有大量CaCO3/高分子复合材料力学性能方面研究的报道[1~7]。

在这些报道中,CaCO3的尺寸一般大于1.0L m,1.0L m以下CaCO3的应用报道较少。

由于细填料具有大的比表面积,比粗填料更容易吸附或界面粘接,从而影响材料的力学性能。

36雷祖碧等填料对聚丙烯力学性能的影响填料对聚丙烯力学性能的影响雷祖碧,王飞,王浩江,马玫,谭卓华,杨育农(广州合成材料研究院有限公司,广东广州510665)摘要:比较了新型微粉、滑石粉、碳酸钙三种无机填料对聚丙烯(PP)力学性能的影响。

结果表明,随着填料填充量的增加,PP材料的弯曲强度均呈上升趋势,冲击强度均呈下降趋势;滑石粉添加量对PP材料的拉伸性能影响不大,15份、25份以及35份时拉伸强度保持在95%以上,碳酸钙和微粉对PP材料的拉伸性能影响情况大致趋同,当添加量超过35份时,PP材料的拉伸强度下降24%。

关键词:填料,新型微粉,滑石粉,碳酸钙,聚丙烯(PP),力学性能中图分类号:TQ325.1Effect of Filler on Mechanical Properties of PolypropyleneLEIZu-bi,WANGFei,WANGHao-jiang,MAMei,TAN Zhuo-hua,YANGYu-nong(Guangzhou Research Institute Co.,Ltd.of Synthetic Materials,Guangzhou510665,Guangdong,China)Abstract:The effects of three kinds of inorganic fillers such as micro-powder,talc and CaCO3,on the mechanical properties of polypropylene(PP)were compared.The results indicated that the bending strength of PP materials showed an increasing trend,and the impact strength showed a decreasing trend,with the increase of filler content;talc had little effect on the tensile properties of PP materials,and it remained above95%with15,25and35parts of talc,the effects of CaCO3and micro-powder on the tensile properties of PP materials were approximately same,the tensile strength decreased by24%when the addition amount was more than35parts.Key words:filler material,micro-powder,talc,CaC03,无机填料具有资源丰富、价格低廉、品种规格具有多样性,毒性低,容易混炼加工等特点,在塑料工业中使用由来已久。

不同发泡剂对微发泡PP复合材料发泡及表面质量的影响龚维;何力;班大明;付海;尹晓刚【摘要】以化学发泡为主线,通过注塑成型技术制备不同发泡剂的微发泡聚丙烯(Polypropylene,PP)复合材料,研究了PP材料中添加AC母粒(Azodicarbonamide,AC)、AC粉和微球母粒3种不同发泡剂对微发泡PP材料发泡质量和表面质量的影响.结果表明:不同特性的发泡剂添加到PP材料中进行发泡后,对发泡质量有较明显的影响;PP材料中添加AC母粒发泡质量最好,泡孔平均直径较小,为35.8 μm,泡孔个数较多,泡孔尺寸分布均匀.表面质量也存在明显的影响,PP材料中添加微球母粒(NaHCO3母粒)后,表面无明显的气痕和凹坑,表面光泽度最大,表面质量较理想.综合发泡质量和表面质量的影响因素,微球母粒适合于微发泡聚丙烯制品的发泡.【期刊名称】《贵州师范大学学报(自然科学版)》【年(卷),期】2019(037)001【总页数】5页(P15-19)【关键词】发泡剂;聚丙烯;发泡质量;表面质量【作者】龚维;何力;班大明;付海;尹晓刚【作者单位】贵州师范大学材料与建筑工程学院,贵州贵阳550025;贵州省功能高分子材料科技创新人才团队,贵州贵阳550025;国家复合改性聚合物材料工程技术研究中心,贵州贵阳550014;国家复合改性聚合物材料工程技术研究中心,贵州贵阳550014;贵州师范大学材料与建筑工程学院,贵州贵阳550025;贵州省功能高分子材料科技创新人才团队,贵州贵阳550025;贵州师范大学材料与建筑工程学院,贵州贵阳550025;贵州省功能高分子材料科技创新人才团队,贵州贵阳550025;贵州师范大学材料与建筑工程学院,贵州贵阳550025;贵州省功能高分子材料科技创新人才团队,贵州贵阳550025【正文语种】中文【中图分类】TQ325.10 引言随着微发泡聚合物材料及制品的不断发展,在满足发泡制品基本力学性能需求的同时,行业领域对其外观提出了更高的要求。

HDPE共混PP微孔发泡技术研究进展HDPE共混PP微孔发泡技术研究进展2011/9/8点击:49 收藏:0 评论:0 作者:文章关键词:内容摘要:聚丙烯(PP)为通用塑料,其综合力学性能好,易加工,热变形温度高,具有良好的化学稳定性,并且成本较低,因而在汽车、家电、化工及包装等领域得到广泛应用。

因为发泡PP比发泡聚苯乙烯(PS)有更优异的性能,在...聚丙烯(PP)为通用塑料,其综合力学性能好,易加工,热变形温度高,具有良好的化学稳定性,并且成本较低,因而在汽车、家电、化工及包装等领域得到广泛应用。

因为发泡PP比发泡聚苯乙烯(PS)有更优异的性能,在包装领域有取代发泡PS的趋势。

但因PP 自身的特点导致发泡存在着技术难点:PP为结晶型聚合物,在熔点以下几乎不流动,熔点以上熔体强度急剧下降,难以包住发泡过程中产生的气体,故适用于PP发泡的温度范围十分狭窄。

此外,PP透气率高,发泡气体易逃逸,很难制得泡孔均匀细密、发泡倍数高、开孔率低的泡沫塑料。

针对PP 难发泡的特点,人们采用高熔体强度PP、交联PP等发泡技术[1]来制得PP微孔材料。

然而,采用交联或高熔体强度PP发泡的生产成本高,工艺要求严格,限制了PP微孔材料的工业化生产。

本文介绍一种用HDPE与PP共混的方法来改善PP 微孔结构的技术,该技术可提高PP 的可发泡性,为解决PP发泡难的问题提供了新的方法。

1HDPE共混PP的微孔发泡技术PP和HDPE同属于结晶型聚合物,均具有较好的综合力学性能,而且加工方便、成本低、易回收,因而在包装行业、管材制品中占有相当大的市场份额。

PP和HDPE有各自的缺点:如PP韧性差,特别是低温韧性极差、对缺口敏感、不耐磨、成型收缩率大等;而HDPE 耐压性好、具有良好的低温冲击性能,但刚性较差。

如果两者混合加工使用,则可互补不足之处。

对于PP/HDPE共混体系微孔发泡,研究者们[2-5]做了大量工作,主要包括以下三方面:PP/HDPE共混物的结晶度、加工条件及HDPE熔体流动速率对PP/HDPE共混体系发泡性能的影响。

不同填料对PP微孔发泡材料结晶行为的影响研究摘要:本文选取了发泡剂母粒作为发泡剂,选择二次开模法用塑料注射成型机制备出不同填料的PP/Nano-OMMT、PP/GF、PP/Nano-SiO2试样。

利用DSC,XRD和SEM对不同填料/PP微孔发泡材料结晶行为和泡孔形貌进行测试和表征。

结果表明填料的加入,复合材料的结晶温度增大,结晶发生在高温区,结晶度减小,半结晶时间缩短,PP 的晶体衍射角向小角度偏移,尤其是GF(1wt%)的加入,所得泡孔平均直径最小,泡孔密度最大,泡孔形貌规则,说明GF的加入,使得复合材料的结晶行为呈现良好的性能,发泡效果显著。

关键词:不同填料;聚丙烯;结晶性能微孔发泡材料是一类以填料为气体的复合材料[1-2]。

由于发泡材料具有密度较低、质量轻、保温效果好等优良性能,被广泛应用于一次性食品包装、医疗、建筑、汽车内饰件等领域[3]。

聚丙烯作为世界上通用的五大塑料之一,具有较好的耐腐蚀性、稳定性、绝缘性、对环境无污染、廉价、易成型等特点,被广泛应用于微孔发泡材料的制备,但由于纯PP熔体强度[4-6]较低,且具有较窄的加工窗口,在发泡过程中很难控制,容易导致形成的泡孔坍塌和合并,所形成的泡孔分布不均匀等缺点。

王明昊[7]等人在PVDA中分别加入不同含量的PVP,发现随着PVP的含量逐渐增加,PDVA的结晶温度和熔融温度均有所下降,结晶度也降低,非结晶区增加,泡孔密度减小,有利于泡孔的形成。

李胜男等人[8]研究成核剂对PP发泡行为的影响,得出NA的加入可以增强复合材料的结晶度,得到较规则的泡孔形貌。

王向东[9]等人以超临界二氧化碳作为发泡剂, TPU作为基体,研究结晶与发泡的关系,结果表明压力和温度的改变,会影响晶体的出现,当压力达到一定值会得到较好的微孔形貌。

何跃[10]等人研究了橡胶粒子对聚丙烯发泡质量的影响,发现橡胶粒子可以来提高PP复合材料的初始结晶温度,阻止泡孔的质量变差。

郝明洋[11]等人对有机蒙脱土/PP复合材料的发泡行为进行研究,结果表明有机蒙脱土的加入能够提高聚丙烯的熔体黏弹性,阻止了在较高温度下因黏度下降所引起的泡孔结构恶化,获得较为稳定的泡孔结构。

大量研究表明[12-17],在基体中加入填料,可以改变结晶温度、熔融温度、结晶度并且诱导晶型转变,随着晶体结构参数的改变泡孔形貌也随之改变。

本文旨在研究不同形状填料对PP微孔发泡复合材料结晶行为的影响,得出结晶行为和发泡质量的关系,从而为获得好的发泡材料提供技术参考。

1.实验部分1.1主要原料及试剂表1主要原料及试剂实验试剂型号来源聚丙烯T30S中石油大连石化分公司Nano-OMMT DK4浙江丰虹新材料有限责任公司AC发泡剂武汉汉洪化工厂SiO2上海乃欧纳米科技有限公司GF无碱短玻纤(4.5mm)发泡助剂发泡剂母粒自制自制1.2主要设备及仪器表2仪器及设备实验仪器型号厂家扫描电子显微Gemini300德国ZEISS公司镜X射线衍射仪D/Max2200日本理学公司注塑成型机EM120-V震德塑料机械有限公司差式扫描量热Q10美国TA公司仪1.3不同填料/微孔发泡PP复合材料试样制备将 PP 或者 PP/质量比为 1wt%OMMT(层状)、1wt%GF(棒状)、 1wt%SiO2(球状)与 AC 发泡剂母粒按一定质量比均匀混合后,在注塑机上采用二次开模制备微发泡聚丙烯试样。

(注塑工艺参数条件:注塑温度185℃;注塑速度:90%;注塑压力:80%;模具温度:25℃;冷却时间:24s)为获得对比试样,在同等条件下,制备PP或PP/1wt%OMMT(层状)、1wt%GF (棒状)、 1wt%SiO2(球状)聚丙烯复合材料。

1.4不同填料/微孔发泡PP复合材料性能测试与表征1.4.1DSC 测试分析测试条件为:取样品7±0.5mg,氮气保护,流量为40ml/min;首先从室温(40℃)快速升温至220℃,稳定 5min 用于消除热历史,然后按10℃/min 降温至室温,记录降温过程中的DSC曲线,再稳定5min之后,按10℃/min 升温至220℃,记录升温过程中的DSC曲线。

如公式1所示,Xc为绝对结晶度(%);ΔHf为试样的熔融焓(J/g);Ww为不同填料聚丙烯复合材料中填料的质量分数;ΔH0为100%结晶时的聚丙烯完美结晶焓,取209.3J/g。

结晶度按下式计算:公式(1)1.4.2XRD 测试分析测试条件为:取测试样品尺寸为10×10×1 mm或者5mg左右,温度为室温,加速电压为40KV,电流40mA,扫描范围为2~60°,扫描步长为0.0263°。

1.4.3泡孔尺寸与密度的测试与表征在液氮下深冷4h后脆断并在真空中进行喷金处理,使用扫描电子显微镜(SEM)对不同填料试样断面的泡孔形貌进行观察。

本实验中采用图形处理软件Nano-Measurer对试样断面的泡孔进行统计,获得试样的平均泡孔直径和尺寸分布,并用公式(2)和公式(3)进行计算孔隙率和泡孔密度[15]。

公式(2)公式(3)式中,V f-孔隙率;ρ p为-未发泡材料密度;ρf-发泡材料密度;N0-泡孔密度,个/cm3 ; n-统计面积中泡孔个数;M-扫描电镜放大倍数;A-扫描电镜照片中选择的统计面积,cm2。

2结果讨论与分析2.1不同填料/ PP复合材料结晶行为的影响2.1.1不同填料/ PP复合材料的 DSC测试表3是不同含量PP、PP/OMMT 、PP/SiO2、PP/GF复合材料的结晶参数。

从表中可以看出,纯PP的结晶峰温为111.23℃,熔融峰温为165.16℃,而添加1wt%含量的OMMT、SiO2、GF复合材料的结晶峰温和熔融峰温均不同程度向高温方向偏移。

同时, PP 复合材料的初始结晶温度增大,结晶峰也向高温移动。

这是因为填料的加入起到了异相成核的作用,促进球晶的形成,促使结晶发生在高温区,可防止泡孔的质量变差,发泡质量越好。

结晶度是结晶区的占比,结晶度的大小会影响发泡的区域,结晶度越小,结晶区面积变小,非晶区面积变大,有利于泡孔的形成[15],发泡质量越好。

由表可知,纯PP的结晶度为45.68%,而PP/OMMT 、PP/SiO2复合材料的结晶度小于纯PP,说明填料的加入能够降低体系的结晶度。

半结晶时间表明结晶速率的快慢,半结晶时间越短,说明PP复合材料的结晶速率较纯PP结晶的速率越快。

纯PP 的半结晶时间为2.66min,随着1wt%含量OMMT 、SiO2的加入,半结晶时间逐渐减短,而添加1wt%含量GF, PP/GF复合材料的半结晶时间比纯PP略高。

表3不同含量 PP、PP/OMMT 、PP/SiO2、PP/GF复合材料试样DSC测试样品结晶峰温℃熔融峰温℃结晶度%半结晶时间min初始结晶温度℃PP111.23165.1545.682.66116.19PP/OMMT11421(1%)13.3067.57 1.04.5118.27PP/SiO2 (1%)117.03166.5840.642.63120.63PP114.47166.6245.692.78119.55PP/GF (1%)115.44166.6247.732.74119.812.1.2不同填料/微孔发泡PP复合材料的 XRD 测试表4为PP、PP/OMMT 、PP/SiO2、PP/GF复合材料试样的XRD测试结果。

由表可知,PP的衍射角为14.158°、16.903°、18.596°,对应晶面指数为(110)、(040)、(130)。

OMMT的衍射角为7.4°,对应晶面指数为(001)。

SiO2的衍射角为22.062°,对应晶面指数为(-131)。

添加不同填料后,PP的晶体衍射角均向小角度偏移,根据布拉格方程说明晶体的晶面间距增大,使得原子紧密排列,有利于泡孔结构的形成,形成稳定的气泡。

表4不同含量PP、PP/OMMT 、PP/SiO2、PP/GF 复合材料试样XRD测试样品X 射线衍射峰的2θ 值(°)晶面指数||||||PP14.15816.90318.596(110) (040) (130)PP/OMMT (1%)14.15816.90318.622PP/SiO2 (1%)14.06616.81118.491PP/GF(1 %)14.14016.88018.5702.2 不同填料/微孔发泡 PP 泡孔参数分析2.2.1 不同填料/微孔发泡 PP 复合材料的发泡孔隙率如表5及图1-2所示,与 PP 相比,Nano-OMMT(1wt%)、Nano-SiO2(1wt%)加入后,PP 复合材料的泡孔密度和平均泡孔直径有较明显变化,这可能是因为在发泡过程中填料和基体的相容性不好,不能起到很好的异相成核作用,发泡效果变差。

为了作为对比,使用同一型号,不同批次的PP作为对照,可能是因为GF 在 PP 复合材料的发泡过程中使得熔体黏度增加,导致泡孔阻力变大,PP/GF复合材料泡孔密度增大而泡孔尺寸小。

表5 PP和不同填料/PP复合材料的泡孔参数及孔隙率图1不同填料/PP复合发泡材料的泡孔形貌(a)PP(b)Nano-OMMT(1wt%)(c)Nano-SiO2(1wt%)图2 不同填料/PP复合发泡材料的泡孔形貌(a)PP(b)GF(1wt%)结论(1)填料的加入改变了复合材料的结晶峰温、熔融峰温,结晶度,半结晶时间。

这是因为填料的加入促使结晶发生在高温区,可防止泡孔的质量变差。

(2)GF(1wt%)的加入,PP/ GF(1 wt %)复合材料的泡孔平均直径变小和泡孔密度变大,发泡效果明显变好。

参考文献[1]王素玉,张美玲.发泡用聚烯烃材料发展现状[J].石化技术,2020,27(10):108-110.[2]傅奇炜. 聚丙烯的晶体结构表征[J]. 生物化工, 2020, 6(3):99-101.[3]孙铭, 侯妍, 王靓等. 针对聚丙烯结晶性能的分析与研究[J]. 中国高新区, 2018, (15):38.[4]陈立鑫, 李凤红, 师岩等. 聚丙烯/硬脂酸锌/纳米氧化锌发泡材料的制备[J]. 工程塑料应用, 2020, 48(6):32-39,45.[5]孙铭, 侯妍,王靓等. 针对聚丙烯结晶性能的分析与研究[J]. 中国高新区, 2018, (15):38.[6]高长云,辛振祥,段有顺.聚丙烯/纳米蒙脱土/高熔体强度聚丙烯复合材料的发泡行为[J].塑料,2011,40(1):18-20.[7]王明昊,魏诗艺,贾舒雅等.聚偏氟乙烯发泡行为的研究[J]. 中国塑料, 2019, 33(10):35-39,53.[8]李胜男, 蒋团辉, 张翔等. 成核剂对PP发泡行为和力学性能影响[J]. 现代塑料加工应用, 2019, 31 (5):32-35.[9]陈剑泽, 王亚桥, 陈士宏等. 超临界二氧化碳辅助TPU硬段结晶与发泡行为研究[J]. 中国塑料, 2019, 33(4):39-42.[10]何跃, 蒋团辉, 刘阳夫等. 橡胶粒子对微发泡聚丙烯复合材料发泡行为与力学性能的影响[J]. 材料工程, 2017, 45(2):80-87.[11]郝明洋,段焕德,张纯,龚维,何力.聚丙烯/有机蒙脱土复合材料的发泡行为[J].高分子材料科学与工程,2015,31(10):81-86+91.[12]谷正,宋国君,杨淑静,杨超.高熔体强度聚丙烯结晶行为及其发泡性能[J].塑料,2010,39(5):65-67.[13]何跃,蒋团辉,刘阳夫,龚维,何力.橡胶粒子对微发泡聚丙烯复合材料发泡行为与力学性能的影响[J]材料工程,2017,45(2):80-87.[14]刘艳军.PP/POE共混物的热性能和结晶行为研究[J].山西化工,2019,39(1):1-3.[15]徐爱玲,宋永明.纳米蒙脱土对木粉/聚丙烯复合材料发泡性能的影响[J].复合材料学报,2021,38(8):2497- 2504.[16]潘书刚,沈昊,张宁.石墨烯/PP/淀粉发泡复合材料的力学性能和结晶性能的研究[J].中国胶粘剂,2018,27(11):5- 8.[17]邓容,张纯,刘卜金,蒋团辉,曾祥补,龚维,何力.弹性体对微发泡 PP复合材料发泡行为的影响[J].高分子材料科学与工程,2021,37(2):80-88.[基金项目] 本文系(2021年贵州师范学院校级大学生创新训练项目,不同填料对PP微孔发泡材料结晶行为的影响研究,202114223133 )。