轴间差速器十字轴的疲劳断裂分析与改进

- 格式:pdf

- 大小:487.52 KB

- 文档页数:3

十字轴式万向联轴器的结构优化和疲劳分析在计算机技术高速发展的今天,有限元法和虚拟样机法得到了巨大的发展。

近年来,基于有限元、多体动力学和疲劳理论的零部件的疲劳与强度分析也成为了产品设计的研究热点之一。

万向联轴器是机械传动系统中的关键组成部分,其中十字轴式万向联轴器结构简单、可靠性强,在汽车传动轴及轧制领域应用广泛。

万向节联轴器在使用过程中承受不断变化的交变载荷的作用,容易发生疲劳破坏,因此疲劳强度设计对万向节联轴器必不可少。

早期对构件强度与疲劳分析采用的是建立物理样机实验的方法,这种方法实验成本高并且周期长,不利于提高企业生产率,而本文利用有限元技术和虚拟样机技术对某型号十字轴式万向联轴器的关键零部件进行有限元分析和疲劳寿命预测可以有效的缩短其研发周期。

首先,本文建立了某型号卡车的万向节联轴器的有限元模型,对其关键部件十字轴和万向节叉头进行了静态强度分析,在其强度分析结果的基础上对十字轴和万向节叉头进行拓扑优化分析并对其结构进行修正。

其次,建立传动轴有限元模型并对其进行模态分析,依据其固有频率对传动轴的临界转速进行校核。

基于模态应力恢复方法对十字轴万向节联轴器中的十字轴与万向节叉头进行了疲劳分析。

利用ANSYS获得了拓扑优化前后十字轴的柔性体即模态中性文件用于替换Adams中万向联轴器多刚体模型的对应零件,形成传动轴试验台的刚柔耦合仿真模型;对模型进行刚柔耦合仿真得到其关键零部件疲劳分析所需的载荷谱文件,将载荷谱文件导入到Ncode design life中,对优化前后十字轴与万向节叉头进行疲劳分析,获得了优化前后十字轴与万向节叉头在特定工况下的疲劳寿命的分布和最小疲劳寿命的分布点。

最后,对优化前后的十字轴与万向节叉头零件的疲劳寿命、质量和强度进行分析对比并做出评价。

发现优化后十字轴零件质量减少了5.56%,在满足十字轴强度要求条件的下其疲劳寿命有着明显提高;万向节叉头零件质量减少了8.96%且仍可满足其强度要求,其疲劳寿命有虽轻微下降,但仍满足使用要求。

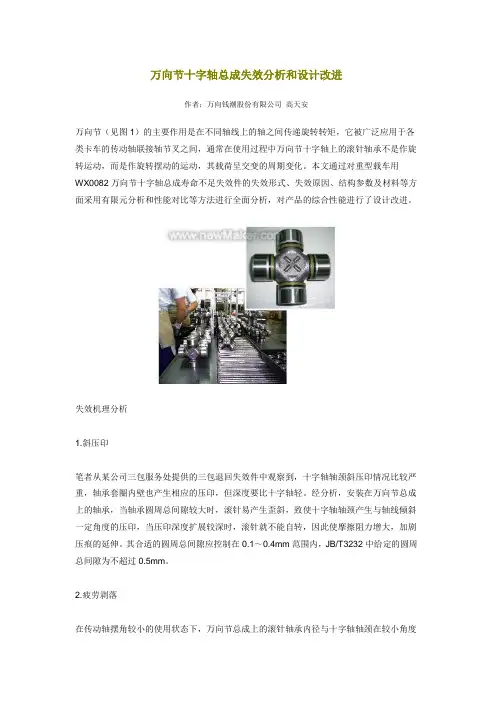

万向节十字轴总成失效分析和设计改进作者:万向钱潮股份有限公司高天安万向节(见图1)的主要作用是在不同轴线上的轴之间传递旋转转矩,它被广泛应用于各类卡车的传动轴联接轴节叉之间,通常在使用过程中万向节十字轴上的滚针轴承不是作旋转运动,而是作旋转摆动的运动,其载荷呈交变的周期变化。

本文通过对重型载车用WX0082万向节十字轴总成寿命不足失效件的失效形式、失效原因、结构参数及材料等方面采用有限元分析和性能对比等方法进行全面分析,对产品的综合性能进行了设计改进。

失效机理分析1.斜压印笔者从某公司三包服务处提供的三包退回失效件中观察到,十字轴轴颈斜压印情况比较严重,轴承套圈内壁也产生相应的压印,但深度要比十字轴轻。

经分析,安装在万向节总成上的轴承,当轴承圆周总间隙较大时,滚针易产生歪斜,致使十字轴轴颈产生与轴线倾斜一定角度的压印,当压印深度扩展较深时,滚针就不能自转,因此使摩擦阻力增大,加剧压痕的延伸。

其合适的圆周总间隙应控制在0.1~0.4mm范围内,JB/T3232中给定的圆周总间隙为不超过0.5mm。

2.疲劳剥落在传动轴摆角较小的使用状态下,万向节总成上的滚针轴承内径与十字轴轴颈在较小角度范围内反复摆动,当十字轴与轴承径向游隙随着磨损而扩大时,会导致产品载荷集中,载荷大的地方就会过早地产生疲劳压痕,从而发展成为大面积的疲劳剥落。

特别是在十字轴轴头处,由于应力集中影响,其受载部位的倒角几乎全部被啃掉,严重时会在高温状态下出现烧结现象。

3.缺油烧蚀由于在使用过程中用户不按期加注润滑油或由于万向节上的轴承密封不好,导致轴承早期失油以及防尘罩材料不耐低温,油封唇口在冬季寒冷气候下产生老化裂纹,使润滑脂早期流失。

另外,万向节总成在运行中因缺油而产生高温,使轴承与轴径咬死,致使滚针折断以及密封和防尘外罩损坏,套圈表面有烧蚀痕迹,这种失效形式均属于非正常失效形式。

4.滚针失效笔者从万向节总成失效样品中观察发现,大多数滚针表面都存在麻点、麻坑和大面积疲劳剥落,少数滚针头部被折断,少数滚针在离滚针头部1.5mm左右处存在较大麻坑和啃伤现象,滚针断裂大部分也是从此处断裂,这种情况的发生主要与轴承结构尺寸参数及圆周总间隙设计有关。

重载万向联轴器十字轴强度分析及结构优化付胡代;闫占辉;杨晓东;杨松【摘要】运用CATIA对重载十字轴式万向联轴器进行几何建模,利用ANSYS Workbench对十字轴进行了应力分析、变形分析,并对十字轴进行结构强度计算,分析得到危险截面的Equivalent Von-Mises Stress与理论计算值基本相符.应力分析得到十字轴应力集中出现在两个相邻轴颈间的过渡圆角处,与十字轴实际应用时发生断裂的部位一致.对轴根过渡曲线进行结构设计,优化后结果表明十字轴轴根采用双曲率型线过渡曲线结构比采用单曲率大圆弧过渡曲线时,十字轴最大等效应力和总变形量都有所降低.【期刊名称】《机械设计与制造》【年(卷),期】2015(000)011【总页数】4页(P262-265)【关键词】强度;应力;ANSYS Workbench;双曲率曲线;结构优化【作者】付胡代;闫占辉;杨晓东;杨松【作者单位】长春工程学院机电学院,吉林长春130012;长春工程学院机电学院,吉林长春130012;长春工程学院机电学院,吉林长春130012;长春工程学院能动学院,吉林长春130012【正文语种】中文【中图分类】TH16;TP391;TH132摘.:运用CATIA对重载十字轴式万向联轴器进行几何建模,利用ANSYS Workbench对十字轴进行了应力分析、变形分析,并对十字轴进行结构强度计算,分析得到危险截面的Equivalent Von-Mises Stress与理论计算值基本相符。

应力分析得到十字轴应力集中出现在两个相邻轴颈间的过渡圆角处,与十字轴实际应用时发生断裂的部位一致。

对轴根过渡曲线进行结构设计,优化后结果表明十字轴轴根采用双曲率型线过渡曲线结构比采用单曲率大圆弧过渡曲线时,十字轴最大等效应力和总变形量都有所降低。

重载万向联轴器是冶金、船舶、矿山和工程机械等行业传动系统的核心组成部件,其中十字轴式万向联轴器具有传动扭矩大、效率高、传动平稳、结构紧凑以及具有较大的角度补偿能力等优点被广泛应用[1]。

对十字轴式万向联轴器强度分析及改进设计的探究十字轴万向联轴器是一种非常普遍使用的联轴器俗,联轴器属于机械通用零部件范围,是连接原动机和工作机的重要部件,用途非常广泛,在汽车制造、工程运输、造纸机械等众多领域都有较为广泛的应用。

然而,目前十字轴式万向联轴在实际使用中经常出现折断、轴承座的连接螺栓不牢固、叉架变形和折断现象等,因此,十字轴式万向联轴器的质量亟需得到提高,本文主要对十字轴式万向联轴器出现的问题及解决对策进行分析。

2、十字轴式万向联轴器存在的问题2.1轴承座间隙松动、节叉空出现磨损和变形十字轴式万向联轴器是一种通用的传动基础零件,用来联接不同机构中的两根轴,即主动轴与从动轴,让它们可以一起旋转,进而实现传递扭矩的作用。

十字轴的受力点在十字轴的轴头处,轴承座给十字轴的压力来源由滚针轴承承担,不管是滚针、十字轴、轴承座内表面出现了损坏,都会影响轴承座间隙导致其产生松动现象。

由于节叉刚度非常差,在经过长期的工作后,节叉空就会出现磨损和变形的问题,这些都会使节叉和轴承的工作配合度降低,出现震动和冲击的现象,导致滚动体之间相互的碰撞,这样不但会让磨损处更加严重还会发出非常大的噪音。

2.2产生冲击现象法兰叉架和轴承座可以算是悬臂梁结构,轴承座内孔圆四周表面一侧承担压力而另外一侧不受力,轴承座受的力通过连接轴承座的螺栓,让螺栓承担压力,所以螺栓的承受力就非常重要。

螺栓的承受力让上轴承和下轴承接触面内出现了接触压力,如果承受力增加那么接触压力也随之增加。

所以,这种承受力的变化是随着传递扭矩的增加而增加,如果承受压力非常小,而传递扭矩非常大,那么受力侧的上下轴承座间的压力很有可能会变为零,这时上下轴承座就会产生间隙,如果扭矩减小时,间隙就会消失,这个时候就会出现冲击现象。

为了让其正常转动,与其对称的另一个轴承座就会承担更大的压力当轴承座承受不住压力时就会出现断裂的现象,这些问题会降低十字轴的使用寿命。

同时,如果螺栓的承受力太大,螺栓的拉力也会增加,这样的话螺栓会很容易被拉断,所以螺栓的承受力必须根据不同的扭矩来确定一个范围,保证上下轴承座的完全接触状态。

十字万向节轴接轴中间管断裂原因分析通过对接轴断裂部位中间管,进行化学成分检测、组织检测、断口分析、受力分析,在接轴中间管上进行电弧焊、火焰切割等操作,出现应力集中,形成微裂纹,微裂纹集聚扩展形成疲劳裂纹,疲劳裂纹扩展到一定程度,产生瞬时断裂。

接轴中间管部位存在电弧焊、火焰切割痕迹是主要疲劳源,是造成疲劳断裂的根本原因。

标签:裂纹;断裂;焊接;电弧焊;火焰切割;应力集中;疲劳1 前言不锈钢炉卷轧机热轧生产线工艺流程简述:炼钢连铸车间生产的合格连铸板坯经过辊道送往加热炉上料辊道,直接热装入加热炉;需要修磨的连铸板坯经过修磨或扒皮,由吊车吊运到加热炉上料辊道,冷装入炉。

连铸板坯经称重、核对坯号后进入步进式加热炉加热,根据生产品种和工艺不同,板坯加热温度为1100~1270℃。

加热好的板坯经出炉辊道送往粗轧机前高压水除鳞装置,以清除连铸和加热过程产生的一次氧化铁皮,然后进入粗轧机轧制。

粗轧机由立辊轧机和四辊轧机组成,板坯在四辊轧机上轧制5~7道,将板坯轧制成厚度为25~34mm左右的中间坯。

由粗轧机轧出的中间坯,经过中间辊道进入精轧区。

由炉卷机前的切头、切尾飞剪切去不规则的头、尾,然后由夹送辊除鳞机去除二次氧化铁皮。

炉卷轧机为四辊可逆式,轧机前后各有一座卷取炉和一台夹送辊。

卷取炉内的温度采用计算机控制,温度范围950~1100℃,满足加热保温中间坯的要求。

中间带坯首先由炉卷轧机入口侧卷取炉通过,在炉卷轧机中进行第一道次轧制。

带坯头部出轧机后,由出口侧的夹送辊送入卷取炉卷取,卷筒与轧机同步;当带坯再进行可逆轧制时,入口侧的夹送辊将带坯送入入口侧出口侧卷取炉中卷取。

如此带坯在精轧机上进行5~9道次的可逆轧制,轧制为成品厚度。

炉卷轧机最大出口速度为13.2 m/s。

从炉卷轧机轧出的带钢通过输出辊道,根据钢种采用不同的冷却方式及冷却工艺,然后送至卷取机卷取。

经自动打捆机打捆后,由钢卷运输机以卧卷的方式运至钢卷库内冷却堆放,以供不锈钢冷轧厂原料。

十字轴万向联轴器的结构改进董俊华(辽东学院.辽宁丹东118003)摘要:根据国内外十字轴万向联轴器的生产、使用和维修等方面的情况,在分析了十字轴万向联轴器的主要失效形式的基础上,提出了其结构改进的方法。

该方法对延长十字轴万向联轴嚣的使用寿命和结构改进具有一定指导意叉和参考价值。

关键词:十字轴;联轴器;结构改进中圈分类号:TH139文献标志码:A十字轴万向联轴器又称万向节,适用于连接轴线有一定偏斜、且其相对位置经常变化的两相交轴,以传递运动和转矩。

这种联轴器具有传递功率大、结构紧凑等优点,在汽车、拖拉机和轧钢机等传动装置中获得广泛应用,属于机械基础通用部件。

由于十字轴万向联轴器是一种空间球面四杆机构,主动轴与从动轴间可在任意方向偏斜n角,通常可达35。

~45。

在其工作过程中,当主动轴转动1周,从动轴亦相应转动1周,但两轴的瞬时传动比在不断变化,伴随有振动、冲击等附加动载荷,再加上润滑条件不够理想。

这些都会引起十字轴万向联轴器活动连接零件问的磨损加剧,使工作状况进一步恶化。

因此,十字轴万向联轴器是易损部件,经常成为传动装置中的薄弱环节。

作者在分析了十字轴万向联轴器的主要失效形式的基础上,提出了结构改进的方法.以期能延长使用寿命。

提高传动效率和改善工作条件。

1十字轴万向联轴器的主要失效形式[1]作为产品生产的十字轴万向联轴器,若材质、加工和装配工艺符合技术要求,在正常使用条件下,一般很少发生十字轴、节叉等断裂现象。

它的失效形式主要有以下几种。

1)滚针轴承磨损无论是滚针、十字轴轴颈和轴承碗内表面的磨损,都会使轴承间隙增加而产生松晃,至使滚动体之间相互撞击,这不仅会加剧磨损,且产生较大噪声。

2)十字轴(或轴承碗)凹痕凹痕的特征如下:a.凹痕与十字轴轴颈母线倾斜一定角度,约为2。

~10。

;b.较深的凹痕分布在十字轴轴颈的受力侧面;c.同一凹痕的深浅程度也不一样,在靠近十字轴端部的凹痕较深。

3)点蚀和剥落无论点蚀和剥落都会增加零件表面粗糙度值,使摩擦阻力上升,还会在摩擦副中混杂金属碎屑,破坏轴承正常工作。

河南质量工程职业学院毕业设计毕业设计(论文)题目:十字轴式万向联轴器的分析和改进河南质量工程职业学院毕业设计(论文)任务书摘要我毕业设计的零件为十字轴式万向联轴器。

联轴器属于机械通用零部件范畴,用来联接不同机构中的两根轴(主动轴和从动轴)使之共同旋转以传递扭矩的机械零件。

一般动力机大都借助于联轴器与工作机相联接,是机械产品轴系传动最常用的联接部件。

万向联轴器用于两轴有较大偏斜角或在工作中有较大角位移的地方,它有多种结构型式,例如:十字轴式、球笼式、球叉式、凸块式、球销式、球铰式、球铰柱塞式、三销式等。

其中,十字轴式万向联轴器是应用量较大的万向联轴器。

十字轴式万向联轴器是一类容许两轴间具有较大的角位移的联轴器,适用于有较大角位移的两轴之间的连接,一般两轴的轴间角最大可达35°~45°,而且在运转过程可以随时改变两轴的轴间角,其最大特点是:具有较大的角向补偿能力,结构紧凑,传动效率高。

但在生产和应用的过程中,十字轴式万向联轴器存在着一系列的的问题,如轴承座螺栓断裂、十字轴断裂等。

此次设计的目的是为了对这些问题进行深入的分析,并进行合理的改进,以避免其再次出现。

关键词:联轴器,十字轴,传动效率,常规失效形式,改进方法AbstractI graduated designed components for the cross shaft universal coupling. Common areas of mechanical coupling components used to connect two different agencies in the shaft (driving shaftand driven shaft) to make it to transfer torque common rotating mechanical parts. Most of the general power machine with the help of coupling links the machine work; mechanical products most commonly used drive shaft connection parts.Universal coupling for the two-axis deflection angle or greater have a greater angular displacement of the work place,it has a variety of structural types, such as: cross-axis, ball cage, ball fork, bump-type, -ball type, ball and socket type, plunger type ball joints, three pin type and so on.Among them, the cross-axis is the application of universal couplinguniversal coupling a large amount.Cross-axis is a type of universal coupling between the two axes to allow a larger angular displacement of the coupling for a larger angular displacement of the connection between the two axes, the general two-axis angle between the axis up to35 ° ~ 45 °,but also in the running process can be changed at any time between the two axes of the shaft angle, and its most important feature:a large angle to compensate for capacity,compact, high transmission efficiency.But in the process of production and application, cross shaft universal coupling there is a series of problems, such as bearing bolt fracture, cross shaft fracture.The design goal is to these issues in-depth analysis, and makes a reasonable improvement, in order to avoid its recurrence.Keywords: coupling, cross shaft, drive efficiency, conventional failure modes, improved methods目录1 零件介绍 .......................................................... - 3 -1.1 零件介绍.......................................................... - 4 -2 十字轴式万向联轴器问题分析 .................................. - 5 -3 十字轴式万向联轴器的应用..................................... - 7 -4 零件的材料及尺寸精度 .......................................... - 8 - 4.1 零件的材料........................................................ - 8 -4.2 尺寸精度.......................................................... - 9 -5 联轴器的选用程序............................................... - 10 -6 万向联轴器的使用与保养....................................... - 12 -7 零件各部分运动分析............................................ - 13 - 7.1 十字轴式万向联轴器的单侧运动分析................................. - 13 - 7.2 十字轴式万向联轴器的双侧运动分析................................. - 14 - 7.3 十字轴式万向联轴器的传动效率..................................... - 17 - 7.4 十字轴式万向联轴器的受力分析..................................... - 17 -7.5 十字轴式万向联轴器的主要元件..................................... - 19 -8 对十字轴式万向联轴器问题的改进............................ - 23 - 致谢 ............................................................. - 24 - 参考文献............................................................ - 25 -1 零件介绍1.1 零件介绍工件名称:十字轴式万向联轴器工件简图:如图1.1所示1、3——半联轴器 2——叉形接头 4——十字轴 5——销钉 6——套筒 7——圆柱销图1.1 十字轴式万向联轴器2 十字轴式万向联轴器问题分析联轴器属于机械通用零部件范畴,用来联接不同机构中的两根轴(主动轴和从动轴)使之共同旋转以传递扭矩的机械零件。

十字轴万向节的拓扑优化和疲劳分析孙新东,刘广璞(中北大学机械工程学院,太原030051)摘要:十字轴是万向节联轴器的关键零件,其疲劳强度不足会直接损害万向节联轴器的正常工作。

对十字轴零件进行静强 度分析和拓扑优化,利用Adams提取拓扑优化前后十字轴的载荷谱文件,并在此基础上对其进行疲劳分析。

结果表明:十字轴 的疲劳危险位置与其强度危险位置一致;改善十字轴过渡位置结构以减小其应力集中,可有效提高十字轴的疲劳寿命。

关键词:十字轴;拓扑优化;刚柔耦合;疲劳分析中图分类号:TH 133.4 文献标志码:A文章编号:1002-2333(2019)02-0046-04 Topology O ptim ization and Fatigue Analysis of the Cross Shaft Universal JointSUN Xindong,L IU Guangpu(School of Mechanical and Power Engineering, North University of China, Taiyuan 030051, China)Abstract:The cross shaft is the key part of the universal joint coupling.Its weakness of fatigue strength will directly damage the normal work of the universal joint coupling.The static strength analysis and topology optimization of the cross shaft are carried out.The load spectrum files of the cross shaft are extracted by Adams,and the fatigue analysis is carried out.The results show that the weak fatigue position of cross shaft is consistent with the dangerous location of the strength. Improving transitional structure of cross shaft to reduce its stress concentration can effectively improve the fatigue life of the cross shaft.Keywords:cross shaft;topology optimization;rigid-flexible coupling;fatigue analysis〇引言万向联轴器是机械传动系统中的关键组成部分,其 中十字轴式万向联轴器结构简单、可靠性强,在汽车传动 轴及轧制领域应用广泛。

轴间差速器十字轴的疲劳断裂分析与改进宋开勋【摘要】轴间差速器十字轴在受到长期冲击载荷后十字轴的根部容易断裂。

经有限元分析得出断裂原因主要是应力集中引起金属疲劳导致的,对轴间差速器十字轴做了相关的材料和设计改进,断裂现象明显减少,使产品使用效率和寿命有了明显提高。

% Roots of interaxial differential cross shaft were subject to break up under long -term impact load.By fi-nite element analysis, the main fracture cause was metal fatigue from stress concentration , further relevant material and design innovation of interaxial differential cross shaft have been carried out to reduce fraction defect evidently , which improved service efficiency and life time of the product .【期刊名称】《中国重型装备》【年(卷),期】2013(000)002【总页数】3页(P16-18)【关键词】轴间差速器;十字轴;应力集中;金属疲劳;冲击载荷;有限元分析【作者】宋开勋【作者单位】上汽依维柯红岩商用车有限公司部件技术处,重庆 400900【正文语种】中文【中图分类】U463.218+.3安装于汽车驱动桥内的差速器分为轮间差速器和轴间差速器两种,他们的功能是根据地面摩擦力大小或者转速差异实现不同驱动力矩的分配。

轮间差速器的功能是对车桥两端轮子实现不同转速驱动。

例如,汽车一侧轮子打滑或者转弯时左右侧轮子的转速不同,是通过轮间差速器来实现的。

高速车轴疲劳断裂原因的探究及其预防措施摘要:随着交通行业的不断发展,人们对高速列车的需求日渐增加,但在高速列车的发展进程中,既因为其速度快、运载力强等优势给人民群众带去了生活的便捷,也因为其存在车轴疲劳断裂等潜在安全隐患而导致人心惶惶,阻碍了其发展。

笔者通过深入研究和深刻分析高速车轴疲劳断裂的缘由,提出可行的应对和改进措施,以期给专业人士提供参考,推动高速行业的可持续发展。

关键词:高速车轴;疲劳断裂;应对措施众所周知,铁路系统是国家公共设施建设中的重要且重大规模设计,特别是在“一带一路”战略的推行下,铁路的发展更是备受关注。

在这过程中,人们对高速列车的质量安全要求也日渐严厉,从而其安全弊端日渐暴露,车轴疲劳断裂的严重问题亟待解决。

本文将对可能导致高速列车车轴断裂的客观因素和主观因素进行研究,并探索出最佳应对方案[1]。

1造成高速车轴疲劳断裂的因素1.1.车轴自身存在缺陷导致车轴疲劳出现裂纹的自身功能缺陷通常分为两种:一种可能是在冶炼等机械生产工艺过程中,形成内部压缩孔、非金属材料夹杂物等自身缺陷;另外一种则可能是在加工过程中,由于不同切削刀的质量差异而导致的或在车轴加工表面可能留有的小刀痕、凹坑和粗糙物厚度过大等自身缺陷。

钢在长期冶炼生产过程中,会逐渐形成一定杂质种类和相当数量的各种非金属杂质夹杂物。

而这些非金属材料夹杂物与构件基体的应力性能级别在程度上有很大的差异,当对汽车结构件基体施加一定量的外力时,位于一辆列车车轴构件表面的这些非金属材料夹杂物就可能会很容易因为与构件基体的这种应力性能级别差异大,而导致摩擦应力十分集中,从而在金属夹杂物与构件基体的绝缘界面连接处容易出现疲劳,导致产生裂纹。

1.2 压装部位出现微动损伤引起车轴疲劳,产生应力断裂发生位置主要在传动轮座、齿轮座和压力制动机转盘座等各种压力安装和应力过盈处的配合压装部位。

而车轴断裂的主要原因是在这些配合压装过盈部位,因发生微动疲劳损伤后而产生的各种微动疲劳应力裂纹源及其随后的疲劳应力裂纹源的扩展。

传动件断裂分析,工艺、材料改进发布时间:2021-09-14T01:19:46.271Z 来源:《科学与技术》2021年13期第5月作者:冯流拾[导读] 机械传动件断裂分析,从车厢盖板的工作原理到受疲劳的产生疲劳裂纹,从金属材料的典型的晶体材料金相组织解释传动件断裂分析,工艺、材料改进冯流拾广东省佛山市禅城区环境技术服务中心广东佛山 528000摘要:机械传动件断裂分析,从车厢盖板的工作原理到受疲劳的产生疲劳裂纹,从金属材料的典型的晶体材料金相组织解释,从受循环载荷力断裂分析链活接,再总结,改善提高,采用3个具体方案。

关键词:机件裂纹分析,金属材料的金相组织,工艺改进;热处理;高频处理,喷丸。

S-N曲线(δa-N曲线)图11.油缸2.电马达液压泵3.链轮4.拉杆5.链条6.链锁24A-单排7.油管接头8.调节螺丝图2 图3图4一、盖板工作原理24V直流电马达驱动液压泵产生高压油,高压油在液压油缸推动活塞移动,活塞推干移动,装在推干的链条一起移动,带动链轮旋转,链轮带动转臂转动,带动盖板转动,控制盖板在车箱侧面的开合。

传动件破坏最多是链活接即链锁。

具体所在位置在示意图1所示。

图2为盖板关、开示意图。

图3是转臂示意图。

机械产品的质量和可靠性与零件的材料成分,组织与制造质量密切相关。

制造过程中会穿插多种冷热加工工序,直接影响零件的表面质量(如尺寸精度、形状精度和粗糙度)和内在质量(如显微组织、力学性能、显微缺陷、残余应力、微裂纹等)。

二、受疲劳的影响产生疲劳裂纹链锁服役几个月后,在循环载荷作用下发生破坏的现象,在破坏发生前产生宏观裂纹,即疲劳裂纹一经产生便快速扩展。

裂纹萌生本质上是材料表面附近的损伤累积到一定水平后的结果,在循环载荷作用下,经过一定的循环数后,可以观察到明显的永久滑移带(产生于原始表面附近的微细缺陷或晶界处,因此表面状态对疲劳强度的影响很大),并且各永久滑移带之间的相对滑移,并不总是沿同一个方向的,而会形成表面的凹凸,从而引起更为严重的应力集中,以致在滑移带间产生初始裂纹。

汽车差速器的常见故障分析作者:陈永丽苗国良来源:《企业技术开发·下旬刊》2015年第03期摘要:汽车差速器故障是汽车驱动桥品质的主要问题之一,也是差速器总成的重要售后问题,常常带来巨大的市场损失,影响产品的市场美誉度。

文章针对某汽车产品中差速器总成产品出现的故障进行分析,寻找差速器故障产生的原因及解决方案。

关键词:汽车驱动桥;差速器;十字轴中图分类号:U463 文献标识码:A 文章编号:1006-8937(2015)09-0066-031 汽车差速器介绍及工作原理1.1 汽车差速器介绍汽车驱动桥位于汽车传动系统的末端,主要由主减速器、差速器、半轴和驱动桥壳等组成。

其功用是:①将万向传动装置传来的发动机转矩通过主减速器、差速器、半轴等传到驱动轮,实现降低转速、增大转矩。

②通过主减速器锥齿轮副改变转矩的传递方向。

③通过差速器实现两侧车轮的差速作用,保证内、外侧车轮以不同转速转向。

1.2 工作原理汽车差速器的工作原理是当汽车转弯行驶或在不平路面上行驶时,使左右驱动车轮以不同的角速度滚动,以保证两侧驱动轮与地面间作纯滚动运动,如图1所示。

差速器能起差速作用,主要是行星齿轮起了重要作用。

行星齿轮有三种运动方情况,即:公转、公转+自转、自转。

两侧车轮转弯时,外侧车轮边滚动,边滑移;内侧车轮边滚动,边滑转如图1所示。

①当汽车直线行驶时:两侧车轮以相同的速度转动,则行星齿轮绕半轴轴线转动,即被两半轴齿轮紧固中央,不能自转,只能公转。

②当汽车转弯行驶:内侧车轮驶过的距离短,外侧车轮驶过的距离长,此时内轮受到的地面阻力大于外轮受到的地面阻力,行星齿轮在公转的同时,还绕自身的轴线转动,即是自转。

因此,两半轴齿轮就能带动两侧车轮以不用转速转动。

2 汽车差速器的构成汽车差速器有锥齿轮式和圆柱齿轮式,本文重点讲述汽车上广泛应用的对称式锥齿轮差速器,其结构如图2所示。

对称式锥齿轮差速器由行星齿轮、十字轴、半轴齿轮和差速器壳等构成,装配关系为:差速器壳由左壳1和右壳5组成,并用螺栓6紧固。

万向节十字轴总成失效分析和设计改进

1.失效分析:首先,需要对万向节十字轴总成的失效情况进行分析。

可以通过观察和检测来确定失效的具体原因和位置。

常见的失效情况包括

轴承磨损、齿轮损坏、密封件失效等。

通过分析失效情况,确定造成失效

的主要原因。

2.设计改进:根据失效分析的结果,对万向节十字轴总成的设计进行

改进。

改进的方法可以包括以下几个方面:

-材料选择:选择性能更优的材料,例如使用更耐磨损的轴承材料和

更坚硬的齿轮材料,以增加总成的使用寿命。

-结构优化:针对失效原因,对总成的结构进行优化设计。

例如,优

化轴承的布置方式,增加密封件的可靠性,改变齿轮的齿形等。

-润滑系统改进:改进润滑系统,增加润滑油的供给量和质量,以降

低磨损和摩擦,提高总成的耐久性。

-加工工艺改善:通过改善加工工艺,提高零部件的精度和质量控制,以确保总成的装配质量。

-使用条件优化:在实际使用中,合理控制使用条件,避免过载、过

速等不利于总成寿命的条件,以保证总成的正常工作和长寿命。

3.验证与测试:对改进后的设计进行验证与测试。

可以通过适当的试

验和模拟来评估改进设计的效果和可靠性。

根据测试结果,进一步优化设计,直到满足设计要求。

综上所述,万向节十字轴总成失效分析和设计改进是一个循序渐进的过程,需要根据失效原因进行针对性地改进设计,并通过验证与测试来确保改进设计的可行性和有效性。

差速器内一字轴断裂原因分析及改进邓文华【摘要】针对某汽车驱动桥差速器内的一字轴断裂故障,对一字轴受力情况进行分析,得到危险截面位置及对应的综合应力大小,根据QC/T 543-1999《汽车驱动桥台架试验评价标准》,确定一字轴断裂的原因.通过采取提升最小硬度值的方法来增加一字轴抗拉强度值,并进行模拟整车路试试验对比改进前后一字轴寿命.试验结果证明了改进措施的有效性和受力分析计算的合理性.【期刊名称】《汽车零部件》【年(卷),期】2017(000)003【总页数】3页(P68-70)【关键词】驱动桥;一字轴;断裂失效;受力分析【作者】邓文华【作者单位】江西江铃底盘股份有限公司,江西抚州344000【正文语种】中文【中图分类】U463.218+3某装配有一字轴差速器的试验车在进行整车停止启动试验时出现差速器内的一字轴断裂失效现象,断裂故障件如图1所示。

为找到失效原因及解决故障,需对一字轴的强度设计是否满足整车要求进行校核。

文中通过对一字轴受力情况进行分析,找出最大应力点位置并计算其应力的大小,结合实验标准要求和材料的抗拉强度,分析失效的原因并采用提高零部件强度来解决一字轴断裂问题。

1.1 传递的扭矩值T车桥是将发动机扭矩传递给两边轮胎并承担整车载荷的重要零部件,动力由主减器总成经过半轴传递至两侧轮胎。

在主减总成中,主动齿轮带动被动齿轮旋转,被动齿轮与差速器壳相连,动力传递至差速器壳后,由其内嵌的一字轴带动半轴行星齿轮旋转[1-2]。

因此一字轴承受的扭矩值T1=T·i,其中T为后桥输入扭矩,i为主减速比。

1.2 一字轴应力分布分析从主减总成结构(图2)中可以看出:与一字轴接触的有差速器壳体和行星齿轮,一字轴受到差速器壳的推力和行星齿轮的阻力,在受力分析计算过程中,将所有零部件假设成刚体,则在接触区域可看成均布力。

受力图如图3所示。

计算出一字轴上均布力q1和q2的大小:其中:L1为一字轴总长;L2为一字轴与行星齿轮接触位置a长度;L3为一字轴与行星齿轮接触位置b长度;T1为传递的发动机扭矩。