冲天炉熔炼层焦比-推荐下载

- 格式:pdf

- 大小:201.11 KB

- 文档页数:4

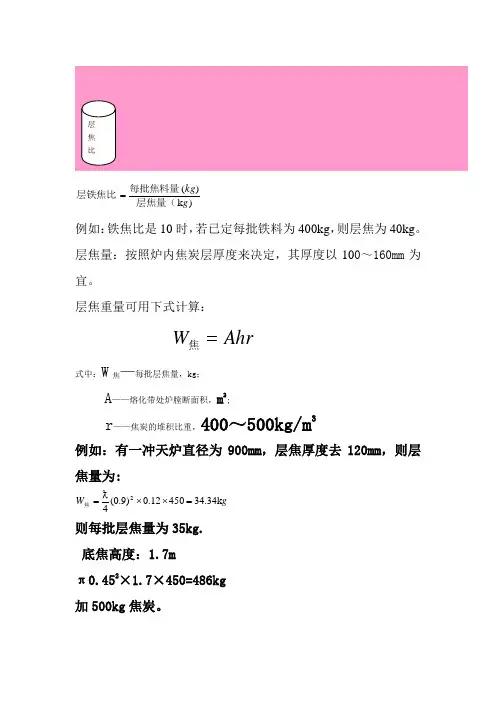

)k )(g kg 层焦量(每批焦料量层铁焦比= 例如:铁焦比是10时,若已定每批铁料为400kg ,则层焦为40kg 。

层焦量:按照炉内焦炭层厚度来决定,其厚度以100~160mm 为宜。

层焦重量可用下式计算:Ahr W =焦 式中:W 焦—每批层焦量,kg ; A ——熔化带处炉膛断面积,m 2;r ——焦炭的堆积比重,400~500kg/m 3例如:有一冲天炉直径为900mm ,层焦厚度去120mm ,则层焦量为:g W k 34.3445012.0)9.0(42=⨯⨯= 焦 则每批层焦量为35kg.底焦高度:1.7mπ0.452×1.7×450=486kg加500kg 焦炭。

风量:一般以每分钟送入炉内空气在标态下的立方米来计算,其单位为m3/min 。

)m min)/23路断面积(送风量(送风强度A m Q = 曲线炉膛的冲天炉,在计算送风强度时,一般按主风口处的炉断面积来计算,一般冲天炉的送风强度在90~150m 3/(min ·m 2)。

例如:一冲天炉,熔化带处内径为720mm ,主风口处炉膛内径为450mm ,最佳送风强度取120m 3(min ·m 2),则风量为:min /08.19)45.0(412032m Q =⨯= 按焦炭消耗量和燃烧比计算:S C K W ⋅⋅+=)1(604450νη 式中:W ——送风量,(m 3/min 标态);燃烧比(),%%%%22co co co +--νη K —焦耗量,%;即熔化100kg 铁料所消耗的焦炭量。

C —焦炭中所含固定碳量,%;S —冲天炉的熔化率,t/h 。

例如:某冲天炉的熔化记录数据如下:S=5T/h ηυ=65% C=82% K=8%(即铁焦比12.5:1) 计算实际送风量:W=40.1m3/minOptionButton1热风胆炉:风温一般在150~250℃。

有些可达到300℃。

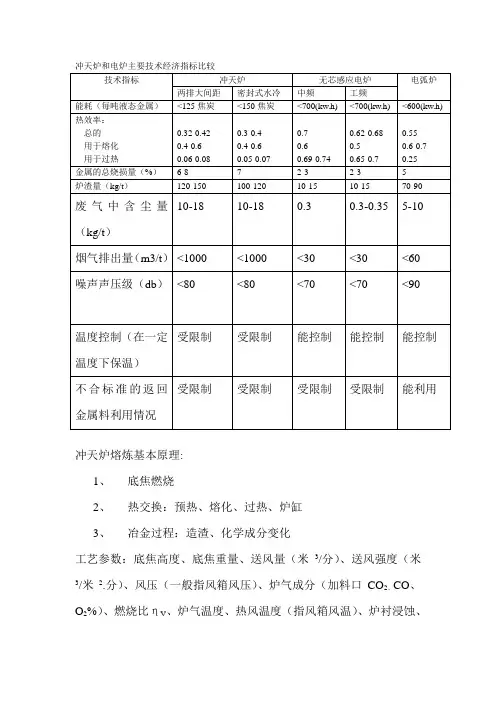

冲天炉和电炉主要技术经济指标比较冲天炉熔炼基本原理:1、底焦燃烧2、热交换:预热、熔化、过热、炉缸3、冶金过程:造渣、化学成分变化工艺参数:底焦高度、底焦重量、送风量(米3/分)、送风强度(米3/米2.分)、风压(一般指风箱风压)、炉气成分(加料口COCO、2、O2%)、燃烧比ηV、炉气温度、热风温度(指风箱风温)、炉衬浸蚀、渣铁比(公斤/吨)、风机参数冲天炉热平衡计算;以100公斤铁料计算热量获得:热量消耗:冲天炉的热效率:η=Q铁/Q总Q铁—预热、熔化、过热铁料需要的热量(千卡)Q总—吸热的总热量(千卡)推荐:40-50%送风量计算:1、1kg焦炭燃烧是需要的空气量L0=9米3 (设固定碳100%2、理论送风量:Q0= L0S×16.6/K (米3/分)S—熔化率(T/H)K—焦炭消耗量,如铁焦比10:1,则K=103、实际送风量:Q=75[C](1+η)S/K (标米3/分)V[C]—焦炭中的固定碳含量η—燃烧比V—=67+10/3C (标米3/米2.分)4、最佳送风强度经验式:W佳C—碳耗量(kg焦/100kg铁)(纯碳)×炉膛截面积(标米3/分)5、最佳送风量:W佳应考虑20%的漏风损失炉渣状况与熔化情况的关系:炉内脱硫:1、提高炉温,-0.02%,不明显2、加电石,效果不明显3、用碱性渣石灰石炉衬脱硫情况1、苏打(NaCO3):0.3-0.5%, 脱20-30%2、电石(CaC)3、苛性钠(NaOH)4、复合脱硫电弧炉熔炼中频炉熔炼浇注:较大平面和薄壁形状复杂的——快浇形状简单的厚实件——慢浇与熔炼、浇注有关的铸造缺陷:1、缩孔、缩松:化学成分选择不当;合理选定浇注温度2、夹渣:降低铁水残余镁量,原铁水硫量越低越好;稀土残余量不能太高,0.02-0.04%之间;尽可能降低硅量;提高浇温,不低于1350度;铁水表面用少量冰晶石(Na3AlF6)除渣并覆盖(0.1-0.3%) 3.23、石墨漂浮:严格控制碳、硅含量,C≯3.8-4.0%,Si≯2.6-2.8%;低硅铁水,加强孕育;保证球化前提下,控制稀土元素含量 3.14、皮下气孔:保证球化前提下,降低残余镁量;尽量降低原铁水含硫量;孕育剂含铝量<1% 11.155、球化不良:球化元素残余量不足;原铁水含硫量过高或铁水氧化严重;铁水中存在干扰元素6、球化衰退:残余镁、稀土量够;降低硫量,防止铁水氧化;缩短球化处理后的停留时间,用草灰覆盖严铁水表面,防镁及稀土元素逃逸。

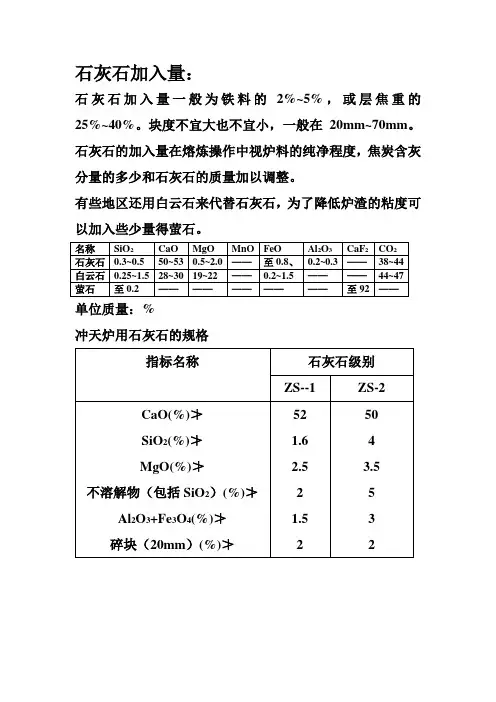

石灰石加入量:

石灰石加入量一般为铁料的2%~5%,或层焦重的25%~40%。

块度不宜大也不宜小,一般在20mm~70mm。

石灰石的加入量在熔炼操作中视炉料的纯净程度,焦炭含灰分量的多少和石灰石的质量加以调整。

有些地区还用白云石来代替石灰石,为了降低炉渣的粘度可以加入些少量得萤石。

单位质量:%

冲天炉用石灰石的规格

冲天炉熔渣的形态和特性:

冲天炉出渣时,要注意观察炉渣的断口和颜色。

应特别勿使渣中FeO量过高,因为渣中FeO含量说明渣的氧化性很强,铁水中Si、Mn的烧损也多,所以要及时采取措施。

冲天炉内的造渣,自上而下经历着石灰石的热分解,固相反应,粘结并熔融为初渣,以及转化为终渣等过程。

入炉的石灰石,在下降时被加热,于760℃开始分解,于920℃化学沸腾,并很快完成其全部分解过程:CaCO3=CaO+CO2.

在开始加入第一批铁料之前,应先加入两倍于层焦重量的溶剂,以便清洗一下底焦。

)k )(g kg 层焦量(每批焦料量层铁焦比=例如:铁焦比是10时,若已定每批铁料为400kg ,则层焦为40kg 。

层焦量:按照炉内焦炭层厚度来决定,其厚度以100~160mm 为宜。

层焦重量可用下式计算: Ahr W =焦式中:W 焦—每批层焦量,kg ; A ——熔化带处炉膛断面积,m 2; r——焦炭的堆积比重,400~500kg/m 3例如:有一冲天炉直径为900mm ,层焦厚度去120mm ,则层焦量为:g W k 34.3445012.0)9.0(42=⨯⨯= 焦则每批层焦量为35kg. 底焦高度:1.7m π0.452×1.7×450=486kg 加500kg 焦炭。

风量:一般以每分钟送入炉内空气在标态下的立方米来计算,其单位为m3/min 。

)m min)/23路断面积(送风量(送风强度A m Q =曲线炉膛的冲天炉,在计算送风强度时,一般按主风口处的炉断面积来计算,一般冲天炉的送风强度在90~150m 3/(min·m 2)。

例如:一冲天炉,熔化带处内径为720mm ,主风口处炉膛内径为450mm ,最佳送风强度取120m 3(min·m 2),则风量为:min /08.19)45.0(412032m Q =⨯= 按焦炭消耗量和燃烧比计算:S C K W ⋅⋅+=)1(604450νη式中:W——送风量,(m 3/min 标态);燃烧比(%%%22co co co +--νηK—焦耗量,%;即熔化100kg 铁料所消耗的焦炭量。

C—焦炭中所含固定碳量,%;S—冲天炉的熔化率,t/h 。

例如:某冲天炉的熔化记录数据如下:S=5T/h ηυ=65% C=82% K=8%(即铁焦比12.5:1)计算实际送风量:W=40.1m3/minOptionButton1热风胆炉:风温一般在150~250℃。

有些可达到300℃。

外加预热装置其风温能够达到350~550℃,但设备复杂,成本较高。

冲天炉熔炼设备操作规程1目的规范冲天炉熔炼的生产过程,确保提供温度和成分都符合要求的铁水,防止和消除熔炼过程中可能出现的各种故障。

2适用范围适用于公司冲天炉铸造铁水的熔炼。

3工艺规定3.1 备料3.1.1焦碳、生铁、铁合金、石灰石等材料的成分,性能及其它质量指标必须经技检部检验合格后使用。

3.1.2金属料的最大尺寸不得超过加料口附近炉径的三分之一。

3.1.3废钢、回炉铁锈蚀严重的必须处理方可投炉。

3.1.4 各类炉料分类堆放,不得混杂,未经处理的弹壳,废枪支等危险物不得混入,防止橡胶、塑料等有害杂物的投炉。

3.1.5 各类炉料保持干燥、洁净,防止附着泥砂。

3.1.6 铁合金的粒度为20—80mm,如受潮应烘干后使用。

3.1.7 孕育剂干净无水分,粒度为5—10mm。

3.2铸造工艺配方为确保刹车盘的铸造材质,满足GB/T9439—1988、JB/T7945—1955中关于HT250之规定,针对客户要求,结合本公司生产实际特制定冲天炉配方(冲天炉分配方B、配方B):冲天炉熔炼配方B:采用固定的张店14#原料铁冲天炉熔炼配方B:3.3修炉与烘炉:3.3.1 修炉须在大炉冷却后进行,必要时可鼓风吹冷,但不得用水浇冷。

3.3.2 冲天炉修炉时,先铲除炉壁表面的残渣挂铁,小于半块或破碎松动的耐火砖换成新砖,清理时避免水平或过重敲击,耐火砖的接触面要涂满耐火泥,贴合紧密,砖缝要小于2mm,上下砖缝必须错开,然后刷上泥浆水,覆上修炉材料,并用锤敲打结实,修炉材料由40—50%耐火泥和60—50%石英砂及适量的水泥混制而成,炉膛尺寸,风口大小,形状、斜度、位置应符合工艺要求。

3.3.3 修前炉使用老煤粉与耐火泥的混合料,炉壁必须结构紧实,尺寸正确,表面光滑。

3.3.4 炉壁与炉底交界处应修出半径为40—60mm的园角,并向出铁口方向倾斜5°—6°。

3.3.5 过桥保持平直并与观察孔在同一直线上。

1 前言“获得优良铸件的关键在于大炉和型砂”,这是铸造届多年来的经验总结。

铸铁熔炼工序的重要性在于它直接影响铸造工作的最终结果,尤其是因铁水质量造成的铸件缺陷,往往难以或者根本无法补救,例如:化学成分不合格,造成的铸件机械性能或物理、化学性能不能满足要求。

有如:铁水温度低,流动性差造成的缺浇和其他缺陷等。

其结果都能使铸件成为废品。

据不完全统计,目前,铸造生产中的废品约有50%是与熔炼有关。

而熔炼铁水的成本有约占铸件成本的25~35%。

随着工业的发展,对铁水质量的要求越来越高,为了获得优质产品,不论在经济上还是在铸件质量上,铸铁熔炼工序都占有十分重要的地位。

1.1 铸铁熔炼技术的发展史[1,2,3]我国是一个历史悠久的文明古国,前任在金属发展史上做出了卓越的贡献。

据考古记载:我国早在公元前八世纪到七世纪就已经掌握了冶铁和化铁的方法;公元513年,晋国铸造出大型鼎。

湖南长沙、常德等地出土的春秋时期的铁铲、铁锨等就是例证。

隋、唐以后,大型铸件的生产愈来愈多,公元953年五代周广顺三年,铸造出沧州大铁狮。

采用分段铸造后组装而成,总重达五万余斤。

汉、唐两代,特别是宋代,我国铸造技术发展到较高的水平。

湖北当阳县,玉泉寺的铁塔。

建于公元1061年,塔高23m,共十三层,每层八面,总重53300kg,塔身造型精美,玲珑剔透,充分显示了我国古代铸造技术的高度成就。

历史记载:李曾伯在荆州每月能铸炮二千门。

到了明代能铸万斤的铸件,一次熔铁10~20t。

铸件重达5~10t以上。

欧洲使用铸铁,开始于十四世纪。

英人李约瑟认为:欧洲铸铁技术是十一至十二世纪由中国传入的。

从海绵铁到生铁,西方延续了2500多年,我国生铁器物比国外早1900多年。

古代铸造技术的发展余熔化炉密切相关;熔化炉需要提供合适的温度、成分、铸造性能和机械性能的材质,才有可能铸造出优美的铸件来。

古代熔化炉与冶铁炉是分不开的。

最早是利用矿石冶炼出的铁水直接浇注铸件,以后,由于铸件应用范围而的扩大,熔化炉与冶铁炉才铸件分开,我国有悠久的冶铁历史,在长期生产实践中,炉型不断改进和完善为熔化炉的发展奠定了基础。

冲天炉熔炼工艺规程1、范围本规程规定了冲天炉熔炼的炉料准备、装炉、炉前控制、质量控制、熔炼球铁、修炉和修包。

本规程适用于冲天炉熔炼灰铸铁和球墨铸铁。

2、炉料准备2.1、焦碳2.1.1焦碳块度:底焦100mm~150mm、层焦大于60mm。

焦碳应分类存放。

2.1.2焦碳的硫分含量小于或等于1.0%,灰分含量小于或等于13.5%,水分含量小于或等于5%。

2.1.3焦碳应存放于棚内,不应受风、雨、雪等侵蚀,不应混有其它物质。

2.2金属材料2.2.1金属炉料的长度不大于熔炉加料口处最小直径的三分之一,重量在25公斤以下。

2.2.2废钢表面应干燥、清洁、无严重锈蚀、无泥砂杂物,不应有密闭容器。

重量在0.10公斤~5公斤、厚度小于1mm的应打包。

2.2.3生铁屑应压块使用,块度约φ155mm×60mm,重约7公斤。

2.2.4加入炉内的硅铁块度应小于70mm,最小不小于20mm,铁合金应避免潮湿。

2.2.5严禁危险物及其它有害物质混入炉料。

2.3孕育剂和球化剂2.3.1硅铁含硅量及球化剂的硅、镁含量应符合标准。

2.3.2硅铁和球化剂应存放在干燥处,防止受潮。

2.3.3硅铁粒度为3mm~8mm,粉状硅铁和粉化球化剂不能使用。

2.4熔剂2.4.1各种熔剂块度20mm~60mm,最大块度不大于80mm。

2.4.2石灰石中氧化钙不低于85%,不应混有泥土、砂石等有害杂质。

2.5耐火砖及点火木材应符合标准规定。

2.5.1耐火砖不应有疏松、裂纹、不合格的不能使用。

2.5.2耐火砖应放在棚内。

2.5.3潮湿木材和刨花不能使用,长度应小于500mm,高和宽应小于200mm。

3、装炉3.1炉底、炉壁烘干后,铺上刨花,再装入木材,然后打开风口,点火。

加入底焦总量的40%~60%,,等全部烧着后再加入余下底焦,随后短时鼓风,吹净灰分,趟透过桥,并从风口处观察和测量底焦高度、进行调整。

3.2装料时注意炉料均匀分布,在熔化过程中使炉料料柱与装料口平齐。

冲天炉和电炉主要技术经济指标比较冲天炉熔炼基本原理:1、底焦燃烧2、热交换:预热、熔化、过热、炉缸3、冶金过程:造渣、化学成分变化工艺参数:底焦高度、底焦重量、送风量(米3/分)、送风强度(米3/米2.分)、风压(一般指风箱风压)、炉气成分(加料口COCO、2、O2%)、燃烧比ηV、炉气温度、热风温度(指风箱风温)、炉衬浸蚀、渣铁比(公斤/吨)、风机参数冲天炉热平衡计算;以100公斤铁料计算热量获得:热量消耗:冲天炉的热效率:η=Q铁/Q总Q铁—预热、熔化、过热铁料需要的热量(千卡)Q总—吸热的总热量(千卡)推荐:40-50%送风量计算:1、1kg焦炭燃烧是需要的空气量L0=9米3 (设固定碳100%2、理论送风量:Q0= L0S×16.6/K (米3/分)S—熔化率(T/H)K—焦炭消耗量,如铁焦比10:1,则K=103、实际送风量:Q=75[C](1+η)S/K (标米3/分)V[C]—焦炭中的固定碳含量η—燃烧比V—=67+10/3C (标米3/米2.分)4、最佳送风强度经验式:W佳C—碳耗量(kg焦/100kg铁)(纯碳)×炉膛截面积(标米3/分)5、最佳送风量:W佳应考虑20%的漏风损失炉渣状况与熔化情况的关系:炉内脱硫:1、提高炉温,-0.02%,不明显2、加电石,效果不明显3、用碱性渣石灰石炉衬脱硫情况1、苏打(NaCO3):0.3-0.5%, 脱20-30%2、电石(CaC)3、苛性钠(NaOH)4、复合脱硫电弧炉熔炼中频炉熔炼浇注:较大平面和薄壁形状复杂的——快浇形状简单的厚实件——慢浇与熔炼、浇注有关的铸造缺陷:1、缩孔、缩松:化学成分选择不当;合理选定浇注温度2、夹渣:降低铁水残余镁量,原铁水硫量越低越好;稀土残余量不能太高,0.02-0.04%之间;尽可能降低硅量;提高浇温,不低于1350度;铁水表面用少量冰晶石(Na3AlF6)除渣并覆盖(0.1-0.3%) 3.23、石墨漂浮:严格控制碳、硅含量,C≯3.8-4.0%,Si≯2.6-2.8%;低硅铁水,加强孕育;保证球化前提下,控制稀土元素含量 3.14、皮下气孔:保证球化前提下,降低残余镁量;尽量降低原铁水含硫量;孕育剂含铝量<1% 11.155、球化不良:球化元素残余量不足;原铁水含硫量过高或铁水氧化严重;铁水中存在干扰元素6、球化衰退:残余镁、稀土量够;降低硫量,防止铁水氧化;缩短球化处理后的停留时间,用草灰覆盖严铁水表面,防镁及稀土元素逃逸。

改变观念突破局限技术创新效益无穷《提高冲天炉焦铁比专利技术简介》冲天炉熔炼,基本分为三个过程,即底焦燃烧、热量传递和冶金反应。

而底焦燃烧是热量传递和冶金反应赖以存在的基础,因而是决定冲天炉工作的根本因素。

在冲天炉指标中,焦铁比是一个非常重要的经济指标,它直接关系到企业的生产成本与效益。

提高焦铁比就是提高经济效益、社会效益、环保效益和综合效益。

提高焦铁比,就要与时俱进、改变观念、科学发展、开拓创新。

坚定不移地走国家鼓励和倡导的绿色经济与低碳经济的节能道路。

多少年来,人们对冲天炉的改造可以说是一直没有停止过,但也仅能做到目前1:8-1:10的焦铁比,殊不知,这仅仅利用了焦炭热量的30%-40%。

可见,在焦炭热能的利用方面,我们做得还远远不够。

因此,尽可能地提高焦炭热能利用率,将焦铁比提高到1:15及其以上,就是本专利技术要重点解决的问题,也是本专利技术最大优点和特点。

解决和提高焦炭热能转化率,是个难度较大的课题,涉及到很多方面和要素,因此,它是一个综合因素影响的结果。

具体讲,它与焦炭质量、底焦高度、层焦(铁)的配比,三区(预热区、熔化区、过热区)结构大小,风眼排数、大小及角度,风量、风压(包括风温)、焦炭块度、金属炉料块度等均有直接和间接关系。

我们正是在以上几方面摸索和总结出了一套行之有效的炉型结构、开炉办法、操作经验与科学数据,才确保了热能转换率达60%,从而实现了焦铁比1:15及以上的显著效益。

俗话说,事实胜于雄辩,数据说明问题。

下面,就我们已经改造过得几个5吨冲天炉(每天熔化60吨铁水)为例,作一个对比说明:一、开炉时间短:同样熔化60吨铁水,改造后比改造前在开炉时间上可缩短一个小时。

也就是说给工人节约了宝贵的休息时间,也给老板节约了能源,减少了消耗。

二、焦铁比高:改造前1:10;改造后1:15;三、经济效益好:改造前吨成本210元,改造后吨成本140元;这就是说每熔化一吨铁水,可节约成本70元。

ICS25.180K61DB37山东省地方标准DB37/ 785-2007冲天炉金属炉料耗焦限额前 言本标准附录A为资料性附录。

本标准由山东省经济贸易委员会、山东省质量技术监督局提出。

本标准由山东能源标准化技术委员会归口。

本标准起草单位:山东省机械工业协会、山东省机械设计研究院、山东省铸造协会、山东建筑大学等。

本标准主要起草人:李长龙、邢一萍、张志勇。

冲天炉金属炉料耗焦限额1 2 3 3.1 3.2 3.3 3.4 3.5 3.6 范围本标准规定了铸造用冲天炉金属炉料耗焦的指标、计量、计算及检测方法。

本标准适用于熔化常规炉料的各类冲天炉金属炉料耗焦的计算、检测及考核。

规范性引用文件下列文件中的条款通过本标准的引用而成为本标准的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本标准。

GB 2587 热设备能量平衡通则 GB/T 2589 综合能耗计算通则 GB/T 5611 铸造术语 GB/T 8729 铸造焦炭 JB/T 6576.1 冲天炉 JB/T 9978 铸造机械术语JB 10146 冲天炉与冲天炉加料机 安全要求 术语和定义本标准采用下列术语和定义。

冲天炉用焦炭熔化金属炉料获得高碳系铸铁的竖式圆筒形熔炉,金属炉料与燃料直接接触,从风口鼓风助燃,能连续熔化。

冲天炉金属炉料耗焦Q统计报告期冲天炉平均每熔化一吨金属炉料所消耗的焦炭质量,按规定的方法计算,并折算成标准煤。

金属炉料Q L主要包括原生铁、回炉料、机铁、废钢、铁合金、铁屑、铁渣等。

常规金属炉料主要包括:原生铁、回炉料、机铁、废钢、铁合金。

实耗焦炭质量 Q S统计报告期实际燃尽的焦炭质量,以入炉实耗量为准,包括开新炉用的底焦在内,但不包括投入炉中尚未燃尽的余焦,不包括运输、管理上的损耗。