几种催化裂化烟气脱硫技术

- 格式:pdf

- 大小:145.96 KB

- 文档页数:5

工艺方法——催化裂化烟气脱硫技术工艺简介催化裂化是石油炼制的重要过程之一,在催化剂的作用下,通过加热的方式促使重油发生裂化反应生产裂化气、汽油和柴油。

催化裂化工艺流程中产生的烟气含有大量的硫化物,对设备造成了腐蚀,同时对环境产生了很大的影响。

1、干法、半干法脱硫技术干法脱硫技术主要使用干粉作为吸收剂,半干法脱硫一般使用润湿的干粉吸收剂进行硫化物的吸收,两种方法的吸收剂都是通过颗粒回收系统进行吸收剂的回收。

干法和半干法脱硫的主要优点是可以在不降低烟气温度的基础上完成硫化物吸附,避免了硫化物扩散和脱硫作业的水污染问题。

缺点是硫化物的吸附只在脱硫剂的表面进行,内部反应时间长,需要大型的吸附塔和大量的吸附剂才能完成脱硫作业。

干法脱硫比较有代表性的公司,比如Engelhard公司开发的SO2干法脱硫工艺(ESR)是一种比较先进的干法脱硫技术,该工艺采用干燥脱硫剂固体流化床,硫化物脱除率达到95%以上,脱硫剂可以全部再生,并且投资少,操作费用较低。

2、EDV湿法烟气脱硫技术EDV湿法洗涤脱硫技术由Belco公司开发,20世纪90年代中期开始工业应用,问世以来显示出了较为优异的操作性和可靠性。

EDV 烟气脱硫技术主要由氧化镁制浆系统、烟气洗涤系统和废水处理系统组成,利用对烟气喷射的方法,通过烟气的急冷降温处理,在烟气温度恢复正常后,在温度变化过程中脱除烟气中的有害物质,使得烟气中的硫化物凝结最后采用系统过滤烟气,完成烟气的气液分离。

氢氧化镁溶液放置到卸料机上以后,倒入适量的水进行搅拌,制成脱硫溶液,在配置过程中需要控制好水的加入量。

3、加氢预处理技术原油的加氢预处理可以有效处理原油中的硫化物,通过加氢预处理,对于减少原油中硫化物、重金属等杂质具有良好的效果。

加氢预处理技术在对原油进行有害物质处理的过程中,可以进一步提高原油中轻质产品的回收率和回收质量,从而改善催化裂化工艺产品的质量,满足现代炼油企业催化裂化技术发展的需求,从而满足炼化企业快速发展的需求。

催化裂化烟气同时脱硫、脱硝新技术随着工业的发展,烟气污染对环境和人类健康造成了严重的影响。

而其中硫氧化物和氮氧化物是主要的污染物之一。

因此,研究开发一种能够同时高效脱除烟气中的硫氧化物和氮氧化物的催化裂化新技术显得尤为重要。

催化裂化烟气同时脱硫、脱硝技术是一种基于催化作用的先进技术,能够在高温条件下实现烟气中硫氧化物和氮氧化物的去除,有效减少其对环境的影响。

该技术综合应用了催化剂、吸附剂等多种材料,通过化学反应达到同时脱硫、脱硝的目的。

首先,催化剂在催化裂化过程中起到了重要的作用。

催化剂可以降低反应温度和活化能,提高反应速率和选择性,从而促进硫氧化物和氮氧化物的催化转化。

催化剂的选择和设计对于技术的效率和稳定性具有关键影响。

目前常用的催化剂包括贵金属类、过渡金属氧化物类等,其性能和稳定性经过多次研究得到不断改善。

其次,吸附剂在催化裂化烟气处理中也起到了重要作用。

吸附剂可以吸附烟气中的硫氧化物和氮氧化物,使其从气相转化为固相,从而实现脱硫、脱硝的效果。

常用的吸附剂有活性炭、分子筛等,其物理性能和吸附能力的改进对于技术的性能和经济效益具有重要意义。

通过将催化剂和吸附剂结合使用,催化裂化烟气同时脱硫、脱硝技术能够较好地解决烟气污染问题。

催化裂化烟气处理工艺中,烟气经过预处理后,进入催化裂化装置,通过催化剂的作用,使硫氧化物和氮氧化物发生催化反应转化为无害物质。

然后,烟气经过吸附剂的处理,吸附剂将烟气中的硫氧化物和氮氧化物吸附下来,使其被固定在吸附剂上,达到脱硫、脱硝的效果。

最后,经过处理后的烟气排放出去时,其硫氧化物和氮氧化物含量大幅降低,对环境的影响也得到了有效的控制。

总的来说,催化裂化烟气同时脱硫、脱硝新技术是一种高效、环保的烟气处理技术。

通过合理选择和设计催化剂和吸附剂,可以实现烟气中硫氧化物和氮氧化物的高效去除,减少对环境的影响。

随着技术的不断进步和优化,催化裂化烟气处理技术将会在工业生产中得到广泛应用,为改善环境质量和保护人类健康做出贡献。

工艺方法——石油催化裂化烟气脱硫技术工艺简介一、加氢预处理技术加氢预处理技术在实际应用期间可以有效的对石油原材料进行处理,减少原材料中的硫氧化物,只有这样才能去除其中的硫氧化物、重金属等。

加氢预处理技术不仅仅可以对原材料中的有害物质进行处理,同时还可以在一定程度上提升轻质产品的回收率与质量,改善催化裂化装置产品的质量,满足现代石油催化企业的发展需求,从而促进我国石油炼化企业快速发展。

二、使用硫转移助剂技术硫转移助剂技术在实际使用过程中可以有效的降低石油材料中的有SO2密度,只有这样才能保证硫转移工作可以顺利进行下去,从而减少有害物质的排放,保护自然生态环境。

比如说,该技术在实际使用过程中可以有效的降低烟气中的SO2,并在催化剂的质量中添加2%-4%的硫转移剂,从而提升硫转移效率,将转移数量控制在40%-60%。

另外,硫转移助剂技术在实际施工过程中的主要工作原理就是通过再生器进行烟气排放,并将烟气中的SO2氧化成SO3,形成对应的硫酸盐,等到硫酸盐形成一定反应之后通过F2S的形式进行排放,只有这样才能减少其中的有害物质,改变烟气成分,从而保护自然生态环境。

三、催化再生烟气脱硫技术一般来说,催化原料硫含量在0.5%-1.5%之间,这对自然生态环境的发展来说造成很大的影响。

要想从根本上解决这一问题就可以通过吸附法的形式硫含量吸附,并选择一些可再生能力较强的固定吸附剂进行吸附,只有这样才能降低其中的硫含量,从而减少有害物质的排放。

这种催化再生烟气脱硫技术在实际使用过程中的投资成本较低,运营费用较小,可以有效的清除烟气中的硫氮化物,满足炼油企业日常生产、发展时的需求。

四、EDV烟气脱硫技术EDV烟气脱硫技术主要由氧化镁制浆系统、烟气洗涤系统、废水处理系统组成,当烟气进入到对应的喷射系统中,烟气就会通急冷区降温的形式进行处理,等到温度恢复正常之后,烟气中有害物质就会自动去除。

最后,再通过洗涤系统进行烟气过滤,做好烟气与液滴的分离工作。

催化裂化烟气脱硫脱硝工艺流程一、催化裂化烟气脱硫催化裂化烟气脱硫主要包括湿法脱硫和干法脱硫两种方法。

1.1湿法脱硫湿法脱硫通常采用碱性溶液(如氢氧化钠、氢氧化钙等)吸收烟气中的二氧化硫,生成亚硫酸盐或硫酸盐,然后进行氧化、结晶和分离,从而达到脱硫的目的。

湿法脱硫技术成熟,脱硫效率高,但对设备腐蚀严重,会产生大量废渣。

1.2干法脱硫干法脱硫采用固体吸收剂(如氧化钙、活性炭等)在干燥状态下吸收烟气中的二氧化硫,生成硫酸钙或其他稳定的硫化物,从而达到脱硫的目的。

干法脱硫设备简单,操作方便,无腐蚀问题,但脱硫效率相对较低,吸收剂消耗量大。

二、催化裂化烟气脱硝催化裂化烟气脱硝主要包括选择性催化还原法(SCR)和选择性非催化还原法(SNCR)两种方法。

2.1选择性催化还原法(SCR)SCR技术是在催化剂的作用下,使用还原剂(如氨气、尿素等)将烟气中的氮氧化物还原成氮气和水蒸气,从而达到脱硝的目的。

SCR技术脱硝效率高,技术成熟,但对催化剂的依赖较大,催化剂易失活或中毒。

2.2选择性非催化还原法(SNCR)SNCR技术是在高温条件下,使用还原剂(如氨气、尿素等)将烟气中的氮氧化物还原成氮气和水蒸气,不需要催化剂的参与。

SNCR技术设备简单,投资少,但脱硝效率相对较低,且容易造成氨气泄漏。

三、工艺流程优化为了提高催化裂化烟气脱硫脱硝的效率,需要对工艺流程进行优化。

具体措施包括:3.1反应温度控制反应温度是影响脱硫脱硝效率的重要因素。

控制合适的反应温度可以提高吸收剂或催化剂的活性,从而提高脱硫脱硝效率。

3.2液气比选择对于湿法脱硫技术,液气比是影响脱硫效率的关键因素。

适当提高液气比可以提高二氧化硫的吸收率,但会增加设备和运行成本。

因此需要根据实际情况选择合适的液气比。

催化裂化再生烟气处理技术

催化裂化装置催化剂再生时产生颗粒物、氮氧化物、二氧化硫污染物,其烟气具有烟气量小、烟气成分浓度波动大等特点。

山东明晟再生烟气处理技术可对上述污染物进行控制,处理后烟气满足《石油炼制工业污染物排放标准》(GB31570-2015)排放要求。

工艺流程:

选择性催化还原法(SCR)脱硝+布袋除尘+氨法脱硫

催化裂化装置的再生烟气在300~400℃温度下首先进入SCR脱硝反应装置,在催化剂作用下,烟气中NOx与NH3反应生成N2和H2O。

经脱硝后烟气通过余热锅炉进行余热回收后进入布袋除尘器,经除尘后进入脱硫塔,利用氨化的吸收循环液脱除烟气中二氧化硫后达标排放。

二氧化硫经氨化吸收循环液吸收后形成亚硫酸铵溶液,在氧化系统中经空气氧化为硫酸铵溶液,硫酸铵溶液经入口高温烟气蒸发浓缩后达到一定固含量。

一定固含量的硫酸铵浆液经稠厚器、离心机、干燥机分离干燥后形成水分<1%的副产物硫酸铵,再进入包装机包装为硫酸铵成品。

整套工艺系统包含SCR脱硝系统、布袋除尘系统、烟气系统、吸收系统、氧化系统、浓缩系统、后处理系统等。

1.布袋除尘收集下来废催化剂,通过输送设备输送到催化裂化装置原有废催化剂罐内,达到危废回收完全处理,跟随催化裂化装置产生的废催化剂一同处理。

2.氨法脱硫产出硫酸铵颗粒,形成公司产品销售,回收部分费用。

3.无高盐废水排放,不产生二次污染。

简述催化裂化烟气脱硫技术的对比近年来,随着国家经济不断发展,对石油的需求量逐渐增加,国内外开发了选择性加氢脱硫、吸附法脱硫工艺和恢复组合工艺等多种催化裂化石油脱硫新工艺,很多国内外工艺技术只有少部分采用催化烟气脱硫外,其它的都是低压固定床加氢工艺,通过优化工艺条件最大程度的降低烯烃的饱和以及因烯烃饱和而带来的辛烷值损失。

除了优化工艺条件,各公司都在不断发展其特定的技术,而且这些技术在不同程度上都能很好地降低辛烷值损失。

然而,汽油中的硫化合物会使汽油自身安定性变差,腐蚀发动机,促进颗粒物PM、NOX和SOX的排放,严重污染环境,影响人类健康。

面对日益严格的硫含量标准和人们环保意识的增强,如何有效降低汽油中的硫含量,进一步生产超低硫或无硫汽油成为界内人士研究的热点。

1、催化裂化烟气脱硫技术烟气脱硫选择合理的吸收剂,合理的运行程序。

成本可以大大降低,使用氢氧化镁做脱硫剂,相比使用氢氧化钠做脱硫剂,每年仅在药剂方面就成节省成本成本1000万元。

运行优化,严格控制烟气排放量,烟气脱硫技术使烟气排放全部达标,二氧化硫气体比之前减排5000吨,极大的改善大气环境,符合国家可持续发展道路。

工艺指标稳定,新工艺的探索,新技术的改造消除装置瓶颈,使烟气脱硫方法更加可靠。

适宜的催化剂体系:催化剂开发思路为采用较大的活性相尺寸,尽可能多的CoMoS-II类活性相,需要减弱金属与载体的相互作用,从而形成更好的Co-Mo 配合。

2、催化裂化烟气脱硫技术分类按吸收剂的种类和脱硫废渣的形态,以及操作不同可分为干法烟气脱硫技术、半干法烟气脱硫技术、湿法烟气脱硫技术和镁法烟气脱硫技术,这四种方法是目前应用广泛的脱硫方法。

2.1干法烟气脱硫技术,在脱硫过程中不用加水,应用干粉状吸收剂和颗粒吸收剂吸收烟气中的二氧化硫,将二氧化硫转化为硫化物或脱硫渣中,吸收剂在吸收过程中和反应后的产物都没有液体,所以称为干法烟气脱硫,系统中始终都是干态,没有污水废水产生。

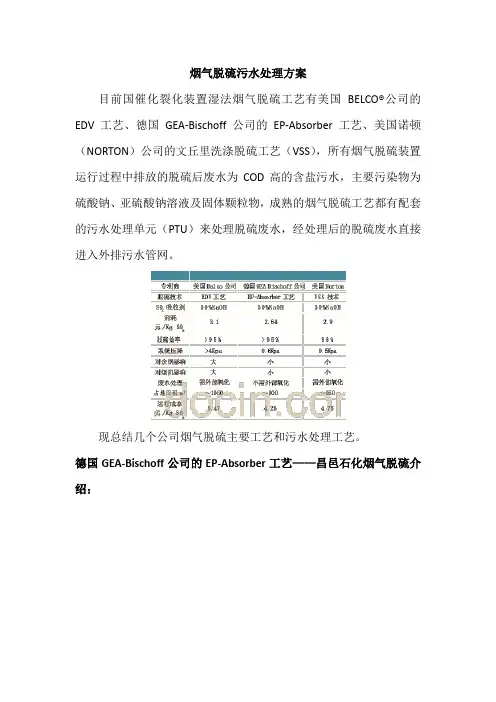

烟气脱硫污水处理方案目前国催化裂化装置湿法烟气脱硫工艺有美国BELCO®公司的EDV工艺、德国GEA-Bischoff公司的EP-Absorber工艺、美国诺顿(NORTON)公司的文丘里洗涤脱硫工艺(VSS),所有烟气脱硫装置运行过程中排放的脱硫后废水为COD高的含盐污水,主要污染物为硫酸钠、亚硫酸钠溶液及固体颗粒物,成熟的烟气脱硫工艺都有配套的污水处理单元(PTU)来处理脱硫废水,经处理后的脱硫废水直接进入外排污水管网。

现总结几个公司烟气脱硫主要工艺和污水处理工艺。

德国GEA-Bischoff公司的EP-Absorber工艺——昌邑石化烟气脱硫介绍:昌邑石化烟气脱硫除尘工艺流程图外部氧化喷射系统图昌邑石化烟气脱硫除尘单元采用德国GEA-Bischoff 公司EP-Absorber 脱硫除尘一体化技术对烟气中的二氧化硫和粉尘处理,由二氧化硫吸收系统、静电除尘系统和烟囱三部分组成。

废水处理单元采用德国 GEA Bischoff 公司专用的排液处理技术(PTU)处理脱硫除尘废水,主要有澄清器、汽提塔、砂滤几部分组成。

为使排出废液COD更低,从吸收器底部池中抽取液体至外部氧吸收器化系统氧化,再回流至吸收器池中。

外部氧化系统由空气喷射器和高压泵等组成,液体被高压泵输送至动力喷嘴,通过喷嘴喷射后,体变成液滴,随后与喷射空气充分混合,使溶解在循环液中的亚硫酸盐与空气发生氧化反应。

在空气喷射器之后,含有非常细微分散气泡的循环液回流至吸收器池内,在这些气泡上升至池面的过程中,残余的氧进一步与循环液发生氧化反应。

经PTU单元后外排废水排放指标脱硫除尘进入PTU单元处理,悬浮的颗粒催化剂经压滤成饼作为固体排放物进行处理,清液经处理后外排至市政污水管网。

固体废物排放主要为脱硫除尘塔外排废液经脱水后产生的泥渣以及脱硝产生的废催化剂。

脱硫废渣产生量1693t/a,主要成分为硫酸钠、亚硫酸钠、亚硫酸氢钠,经过滤后,进行无害化填埋。

五种常用的烟气脱硫技术解说烟气脱硫是指用各种物理、化学手段把燃煤电厂和工业炉窑等的尾气中的二氧化硫(SO2)降低到确定的水平,以达到国家对排放标准的限制要求。

本文将介绍五种常用的烟气脱硫技术。

1. 石灰石石膏法石灰石石膏法是一种常见的湿法脱硫技术,也是最早接受的脱硫技术之一、该技术的原理是在燃煤烟气中加入石灰膏和水,将SO2转化为二氧化硫酸钙(CaSO3),再将其进一步氧化为石膏(CaSO4)。

这种技术的优点是脱硫效率高,达到了90%以上,废料易于处理,成本较低,适用于中小型燃煤电厂。

但是,石灰石石膏法存在的问题是需大量耗水,对环境造成确定的影响。

2. 硫酸铵法硫酸铵法是一种干法脱硫技术,即在燃煤烟气中喷入硫酸铵(NH4HSO4),将SO2转化为二氧化硫酸铵(NH4)2SO4)。

硫酸铵法的优点是对气相、水相的污染小,不会产生像石膏一样的固体废物,不要消耗大量的水,运行成本相对较低。

但是,硫酸铵法要求精密的设备和掌控系统,而且对于不同的燃料成分,脱硫效率会有很大的影响。

3. 活性炭吸附法活性炭吸附法是一种干法脱硫技术,即通过喷入活性炭吸附剂,将SO2吸附在化学吸附辅佑襄助体(如多孔硅酸铝)中,从而实现脱硫。

活性炭吸附法的优点是相对较小的投资和运行成本,更高的稳定性和效率,并且在不同的环境和燃料适用性方面具有很大的快捷性。

但是,活性炭吸附法有一个问题是反应所产生的二氧化碳在整个处理流程中需要正确地处理。

4. 膜法膜法是一种新型的湿法脱硫技术。

基本原理是在燃烧过程中产生的SO2溶于水,通过半透膜,向其他相较低的浓度环境扩散。

可将废气中SO2除去,降低其排放浓度。

膜法的优点是占地面积小、操作便捷、操作维护费用低。

但膜法过程中的废弃物处理有确定的难度,协调好处理措施以避开对水资源环境带来危害。

5. 酸空气氧化法酸空气氧化法是一种湿法脱硫技术,它将烟气和过氧化氢混合,在酸性催化存在下氧化SO2生成硫酸。

该技术被认为是一种优越的回收硫的方式,在烟气脱硫过程和废气中,可形成硫酸液,再通过其他操作设备进行硫回收。

重油催化裂化装置湿法烟气脱硫技术作者:秦越超来源:《科学与财富》2016年第03期摘要:湿法烟气脱硫技术的脱硫系统处于重油催化裂化装置余热锅炉烟道的末端,脱硫过程在脱硫塔中进行。

湿法烟气脱硫过程是气液反应,其特点是反应速度快,脱硫效率高。

目前重油催化裂化装置湿法烟气脱硫的方法主要有双碱法、钠碱法、石灰石法、氧化镁法、氨吸收法等,本文主要介绍了钠碱法在重油催化裂化装置的应用。

关键词:烟气脱硫;气液反应;石灰石1 前言随着人们生活水平的提高,环境问题越来越被关注,降污减排成为石油行业的重中之重。

重油催化裂化装置是炼油企业重要的二次加工装置,其生产过程中产生的烟气严重污染大气。

因此烟气脱硫技术在重油催化裂化装置中应用刻不容缓。

2 催化裂化烟气组成重油催化裂化烟气组成主要由原料油性质和催化剂决定。

原料油中通常含有硫醚、硫醇、硫酚、噻吩等含硫化合物及含氮化合物。

因此,在催化裂化反应的过程中,烟气中的粉尘和SQx、NOx、氨(NH3)等污染物组分主要来自催化剂和原料油。

催化剂体积在40μm以上的细粉经多级旋风分离后可回收,其余小体积催化剂粉尘随烟气直接排入大气。

在烧焦过程中,待生催化剂上的硫元素部分以硫酸盐形式沉积在催化剂上,部分转化成SQx进入烟气;氮元素部分转化成N2,部分转化成NQx或NH3进入烟气。

其中部分硫氧化物与氮氧化物等酸性气体吸收水汽后形成硫酸、亚硫酸、硝酸等以酸雨的形式沉降到地面危害环境。

而催化剂细粉颗粒会被吸入人体内,造成呼吸系统的损害。

在控制原料油硫含量、催化剂的性质外,烟气治理已成为炼油行业重要的环境保护课题。

烟气脱硫技术在重油催化裂化装置得到应用。

3 烟气脱硫技术3.1 烟气脱硫技术简介烟气脱硫的历史悠久,早在一百多年前就有人进行研究。

就目前的技术水平和现实能力而言,控制SQx排放世界上最广泛、最经济、最有效的技术就是烟气脱硫(Flue gas desulfurization,缩写FGD)技术。

常见烟气脱硫脱硝技术介绍1、磷铵肥法(PAFP)烟气脱硫技术磷铵肥法(Phosphate Ammoniate Fertilizer Process,简称PAFP),此技术的特点是将烟气中的SO2脱除并针对我国硫资源短缺的现状,回收SO2取代硫酸生产肥料,在解决污染的同时,又综合利用硫资源,是一项化害为利的烟气脱硫新方法。

2、活性炭纤维法(ACFP)烟气脱硫技术活性炭纤维法(Activated Carbon Fiber Process,简称ACFP)烟气脱硫技术是采用新材料脱硫活性炭纤维催化剂(DSACF)脱除烟气中SO2并回收利用硫资源生产硫酸或硫酸盐的一项新型脱硫技术。

该技术脱硫率可达95%以上,单位脱硫剂处理能力会高于活性炭脱硫一个数量级以上(一般GAC处理能力为102Nm3/h.t,而ACF可达104Nm3/h.t)。

由于工艺过程简单,设备少,操作简单。

投资和运行成本低,且能在消除SO2污染同时回收利用硫资源,因而可在电厂锅炉烟气、有色冶炼烟气、钢铁厂烧结烟气及各种大中型工业锅炉的烟气SO2污染控制中采用,改善目前烟气脱硫技术装置“勉强上得起,但运行不起”的状况。

该烟气脱硫技术按10万KW机组锅炉机组烟气计,装置投资费用3500万,年产硫酸3万~4万吨。

仅用于全国高硫煤电厂脱硫每年约可减少SO2排放240万吨,副产硫酸360万吨,产值可达数十亿元。

3、软锰矿法烟气脱硫资源化技术MnO2是一种良好的脱硫剂。

在水溶液中,MnO2与SO2发生氧化还原发应,生成了MnSO4。

软锰矿法烟气脱硫正是利用这一原理,采用软锰矿浆作为吸收剂,气液固湍动剧烈,矿浆与含SO2烟气充分接触吸收,生成副产品工业硫酸锰。

该工艺的脱硫率可达90%,锰矿浸出率为80%,产品硫酸锰达到工业硫酸锰要求(GB1622-86)。

常规生产工业硫酸锰方法是:软锰矿粉与硫酸和硫精沙混合反应,产品净化得到工业硫酸锰。

由于我国软锰矿品位不高,硫酸耗量增大,成本上升。

工艺方法——催化裂化烟气净化技术工艺简介催化裂化反应是石油精炼过程的关键组成部分,催化裂化装置在工艺流程中会形成大量硫氧化物、氮氧化物,并且由于烟气中存在大量的吸入颗粒,从而会导致对大气环境的破坏。

1、烟气污染物脱硫技术碱性吸收剂可以有效地对烟气当中的二氧化硫进行吸收,从而达到脱硫的目的,同时烟气中最主要的催化剂颗粒被转移到液相,清洁后的烟气直排,吸收催化剂的溶液在沉积、过滤后达到排放标准,如在氧化过程中,释放出的二氧化硫的吸收循环,是很多次的氧化过程。

该种方法是比较稳定的,可以极大程度地去除SO2以及固体颗粒。

现在世界上应用于实践的烟气污染物脱硫系列技术有很多种类,可分为湿法、干法和半干法3种,分别是不同形式的脱硫和产品加工工艺。

目前FCC再生烟气设备是利用技术手段较为先进的方法,其主要是利用湿法烟气脱硫技术将大量的SO2从其烟气当中清除,并且还可将当中的灰尘清除。

同时湿式脱除系统具有更大的灵活性和可操作性,为未来潜在设备的变化、来料的变化或更严格的减排限制提供了基础提升条件。

湿法洗涤法和Labsorb、Cansolv的湿洗工艺,是湿洗法的最典型代表。

目前国内大多数催化装置采用EDV和WGS两种工艺。

(1)EDV湿洗工艺EDV湿擦洗技术由BELCO技术公司开发,其中包括烟气清洗系统和排水系统(PTU)。

这项技术采用了模块化的组合,其吸收系统由多个部分组成,例如减震冷却和吸收模块、过滤器清洁模块和水珠分离器,这些都设置在一个塔上。

烟道气体在通过洗涤塔时,冷却的区域的温度在达到了相应的饱和度时,就会将烟气当中体积大的粒子进行清除。

在吸收液的吸收板块,其专属的喷嘴喷射的吸收液与SO2反向接触,最终去除SO2。

在喷嘴上方的过滤单元当中清除细颗粒及微珠,经过净化的烟气在通过液滴分离器当中会进行液相以及气体的分离过程。

液滴进行分离后产生清洁气体再通过上烟囱排放到大气中,并回收吸收性溶液。

为了避免催化剂的积累,一些洗涤液将被排放到污水处理系统中。

烟气脱硫技术

烟气脱硫技术是一种用于减少或去除烟气中硫化物(如二

氧化硫)含量的技术。

目前常见的烟气脱硫技术主要有以

下几种:

1. 石灰石-石膏法(湿法脱硫):将石灰石制成石灰浆,在烟气中喷洒并与二氧化硫发生反应形成石膏。

石膏用于制

作石膏板等产品,达到减少或去除烟气中二氧化硫的目的。

2. 石灰-纳米颗粒法:将石灰粉末与纳米颗粒(如二氧化钛)混合后喷洒到烟气中,通过氧化、氧化还原等反应使二氧

化硫转化为硫酸盐,达到脱硫的效果。

3. 浆液喷射脱硫法:将含有化学脱硫剂的浆液喷洒到烟气中,通过化学反应使二氧化硫转化为无害的硫酸盐。

4. 干式脱硫法:利用干燥的吸附剂(如活性炭、脱硫石灰)直接与烟气接触,吸附或与二氧化硫发生反应形成硫酸盐,实现脱硫。

5. 活性炭吸附脱硫:利用高表面积和吸附能力的活性炭吸

附烟气中的二氧化硫,达到减少或去除二氧化硫的效果。

这些烟气脱硫技术各有优缺点,适用于不同的工业领域和

污染源。

选择合适的脱硫技术需要考虑烟气成分、处理效率、投资和运行成本等因素。

几种催化裂化装置湿法烟气脱硫技术浅析汤红年【摘要】简要介绍催化裂化装置烟气脱硫技术.抛弃法重点介绍了杜邦-贝尔格(DuPont-Belco)公司的EDV技术、埃克森美孚( Exxon Mobil)的WGS技术和氨法烟气脱硫技术;可再生循环吸收法简要介绍中国石化集团洛阳石油化工工程公司自行开发的RASOC可再生湿法烟气脱硫工艺及其具有自主知识产权的LAS吸收剂.对主要湿法烟气脱硫工艺进行了分析,对湿法烟气脱硫工艺中的碱洗法和氨法以及RASOC进行了技术和经济对比.还将RASOC工艺与国内催化裂化烟气脱硫领域仅有的已应用技术(EDV)进行了对比分析,表明RASOC技术和EDV技术烟气中SO2质量浓度临界点均为6.278 g,/m3,当烟气中SO2浓度低于临界点时,采用EDV技术经济上更合理;当烟气中SO2浓度高于临界点时,采用RASOC技术经济上更合理.%The FCCU flue gas scrubbing technologies are briefed. The abandoning technologies are described in detail, such as DuPont-Belco' s EDV process, Exxon Mobil' s WGS process and ammonia scrubbing process. In addition, the regenerable recycle absorption process-RASOC and proprietary LAS absorbent developed by Sinopec Luoyang Petrochemical Engineering Corporation are introduced. The main wet flue gas scrubbing processes are analyzed, and technology and economics are compared for alkaline scrubbing process, ammonia process and RASOC process. The comparison analysis of RASOC process and EDV process applied in the flue gas scrubbing of FCC units in China shows that the critical concentration of S02 in flue gas is 6. 278 g/m3 for RASOC and EDV processes. When the SO2 in flue gas is lower than the critical value, the application of EDVprocess is more economic; When the SO2 in flue gas is higher than the critical value, the selection of RASOC process is more economically feasible.【期刊名称】《炼油技术与工程》【年(卷),期】2012(042)003【总页数】5页(P1-5)【关键词】催化裂化;烟气脱硫;抛弃法;可再生循环吸收法;技术经济对比【作者】汤红年【作者单位】中国石化集团洛阳石油化工工程公司,河南省洛阳市471003【正文语种】中文随着我国经济的高速发展,硫氧化物(SOx)的排放量也在不断增加,导致我国酸雨污染面积(占国土面积的30%)迅速扩大,对我国农作物、森林和人体健康等方面造成巨大损害。

几种催化裂化烟气脱硫技术

一、主要技术简介

目前催化裂化烟气污染物排放控制技术可分别为干法、湿法两大类,进一步又可分为采添加脱SOx、NOx助剂,催化原料预处理技术,增设烟气脱SOx、脱NOx设施三类。

国外工业运行的催化裂化烟气脱SOx技术以湿法为主,吸收剂(洗涤液)有钠碱、氢氧化镁Mg(OH)2和海水等。

湿法洗涤脱SOx设施一般由吸收(洗涤)单元和废液净化处理单元组成,前者是烟气脱硫技术的核心。

应用较多的有诺顿公司的VSS技术,DuPont BELCO公司的EDV和LABSORBTM 技术、Hamon公司的WGS技术、Shell公司的CANSOLV技术等。

1.1 ExxonMobil公司WGS技术

1974年,当时在Exxon公司工作的John Cunic先生(先就职于美国诺顿公司)开发了第一套FCCU烟气洗涤技术,将喷射式文丘里管JEV应用到催化裂化烟气脱硫装置上。

也就是现在由Hamon公司出售的WGS技术(ExxonMobil 授权Hamon工程公司进行WGS技术的出售及设计工作)。

优点:采用JEV(喷射式文丘里管)时压降低。

缺点:采用HEV(高性能文丘里管)时压降高。

1.2 DuPont BELCO公司的EDV技术

该技术于1994年完成第一套商业应用。

EDV由急冷喷嘴、多层吸收喷嘴及滤清模块(滤清模块有多个文丘里组成)水珠分离器组成。

上世纪90年代,诺顿公司主要给ExxonMobil公司升级维护WGS系统,ExxonMobil公司又不允许将其WGS洗涤技术推广到其他石化企业,造成90年代到2000年,DuPont BELCO 公司销售了多套EDV系统。

优点:业绩较多

缺点:系统在添加滤清模块的情况下压降会升高,可达4-7Kpa

1.3 CANSOLV公司的CANSOLV技术

CANSOLV公司1997年成立于加拿大,CANSOLV再生脱硫2002年开始第一套工业化商业运行。

CANSOLV再生胺法脱硫系统有两部分组成洗涤-吸收和再生-净化,在炼油厂成功业绩全世界只有1套,它主要由以下几点

优点:可回收SO2

缺点:预洗涤部分运行强酸环境,再生部分需要消耗大量的蒸汽;吸收剂每年需要补充5%-10%,受到吸收剂厂家的制约。

收回的SO2需要改造硫磺装置。

1.4 Norton工程公司的VSS技术

Norton公司成立于1993年,世界第一套催化烟气脱硫装置(WGS技术)的发明者John Cunic先生同时来到诺顿公司,自1993年至今ExxonMobil的催化烟气脱硫装置的维护、扩建、新建以及ExxonMobil授权BP等公司使用的WGS均由诺顿公司完成设计和设备提供。

优点:诺顿公司是一家石化工程公司,对石化装置非常了解。

提供的VSS 洗涤系统可以根据装置的烟气量设计出最合理的压降、能耗的脱硫系统。

缺点:国内业绩较少,目前只有几套装置运行。

二、工艺介绍

2.1诺顿工程公司(Norton Engineering)VSS技术

美国诺顿工程公司是埃克森美孚,康菲石油,壳牌,BP,墨西哥石油公司等世界一流石化企业的技术供应商。

2001年,诺顿公司开发完成自有的催化裂化装置烟气洗涤技术—VSS湿法洗涤工艺。

该工艺主要包括两部分:文丘里洗涤部分和净化处理部分。

使用碱性溶液作为吸收剂(洗涤液),洗涤流程简图如下:

CLEAN GAS

SLURRY

PUMP

文丘里洗涤部分流程图

废液净化处理部分流程图

文丘里洗涤部分由进气管道、文丘里管、联接弯头、分离塔、烟囱等组成。

烟气从进气管道出来之后,首先进入文丘里管,在这里烟气和液体进行激烈接触,进而除去粉尘、硫氧化物以及烟气中其它可溶于水的杂质。

用于催化裂化烟气脱硫的文丘里管有两种,即高能文丘里管HEV 和喷射式文丘里管JEV 。

烟气再经联接弯头进入分离塔,联接弯头的作用是将经过洗涤之后的干净烟气和洗涤液输送至下游的分离塔。

分离塔是一个包含简单内件(除雾格栅和升气管)的开放型容器,主要作用是将干净气体从含有污染物的洗涤液中分离出来。

另外,还具有储存循环洗涤液的作用,洗涤液的液位通过对补充水的水量进行控制。

在催化裂化系统发生运行波动的时候(如大量跑催化剂),储存在分离塔中所储存的大量洗涤液可以保证整个洗涤系统中的循环液仍处于流体状态。

为节省空间,烟囱直接安装在分离桶的上方。

为了进一步提高可靠性,根据洗涤液的氯化物含量,烟囱由不锈钢或碳钢复合不锈钢制造。

排出的洗涤液进入净化处理部分。

首先在氧化罐进行曝气氧化处理,以降低废液的COD 含量;之后在澄清池中沉降,将其中催化剂颗粒沉淀,含有一定量液体的催化剂沉淀物经过滤脱水,以固体物(催化剂)运出厂外处理;最后通过冷却结晶装置将Na2SO4或者Na2SO3盐结晶出来,不但解决了高盐废水的排放问题,还可以产生副产品获得收益。

诺顿工程公司的VSS 技术以压降低和使用寿命长著称

2.2贝尔格公司(Belco )EDV 技术

EDV

湿法洗涤技术由美国贝尔格技术公司开发,包括烟气洗涤系统和排液

AIR

BLOWER

处理系统两部分。

该技术采用模块化组合,其吸收系统包括激冷和吸收模块、滤清模块、水珠分离器等几个部分,这几部分均设置在一座塔内。

烟气进入洗涤塔后,在激冷区达到降温饱和,并除去气体中较大的颗粒;在吸收区,随后与专用喷嘴喷出的吸收液逆向接触,脱去SO2。

微细颗粒和微细水珠在喷嘴上方的滤清元件中被清除,净化的烟气进入液滴分离器进行气液分离。

分离液滴后的清洁气体通过上部的烟囱排入大气,吸收剂溶液循环使用,为防止催化剂积累,装置运行中将排出部分洗涤液进入排出液处理系统。

EDV湿法烟气洗涤系统的工艺采用分层式的烟气净化处理程序,具有广泛的使用业绩。

2.3 ExxonMobil公司WGS技术(哈曼公司)

该工艺主要包括两部分:湿法气体洗涤装置(WGSR)和净化处理装置(PTU)。

使用碱性溶液作为吸收剂(洗涤液)。

烟气首先进入WGSR,并在其中脱除颗粒和SOx。

WGSR主要包括一个文丘里管和分离塔。

吸收剂与烟气同向进入文丘里管,吸收过程发生在文丘里管湍流部分,催化剂颗粒在咽喉段被捕捉,用缓冲溶液洗涤除去;SOx在咽喉段和扩径段被吸收,生成亚硫酸钠及硫酸钠。

气液混合物进入分离塔中,实现清洁气体与脏吸收剂液体分离。

分离塔中的脱夹带设施具有高效、低堵塞、低压力降的特点,将气体夹带的吸收剂液体脱除。

清洁气体通过分离器上部的烟囱排入大气。

吸收剂溶液循环使用,为防止催化剂积累,装置运行中将排出部分洗涤液进入洗涤液处理装置。

1974年世界第一套催化烟气脱硫装置在Exxon炼油厂,之后一段时间只在该技术的原有拥有者的Exxon炼油厂内建成几套,其中仅1990年代投产的就有

7套。

但是目前埃克森美孚,康菲石油,壳牌,BP,墨西哥石油公司等炼油厂均有多套烟气脱硫装置在运行。

1993年-2002年WGS的技术由诺顿公司完成全部的设计、升级、维护改扩建。

2003-2005年由诺顿公司帮助Exxon公司培训Hamon 公司。

Exxon公司现把WGS技术授权由Hamon公司做PDP,Hamon公司的湿气洗涤工艺(WGS)如图所示。

Hamon排出液处理系统与Belco洗涤液处理装置流程基本相同。

排出的洗涤液在澄清池中沉降,将其中催化剂颗粒沉淀,含有一定量液体的催化剂沉淀物经过滤脱水,固体物(催化剂)运出厂外填埋。

澄清池分离的澄清液约含5%的可溶解盐(主要是硫酸钠),排到后处理设施(PTU),经过pH值调节混合器、氧化塔(含盐污水排放),用空气氧化法降低其COD,氧化处理后排液进入污水处理场进一步生化处理。