《冶金标准》冷轧晶粒取向、无取向硅钢钢带标准

- 格式:docx

- 大小:46.14 KB

- 文档页数:10

冷轧晶粒取向、无取向磁性钢带1、范围本标准规定了晶粒取向、无取向磁性钢带(片)的牌号、磁特性、尺寸、外形、力学性能、工艺特性和检验方法等。

本标准适用于磁路结构中使用的、带有绝缘涂层的全工艺冷轧取向和无取向磁性钢带(片)。

2、引用标准下列标准包含的条文,通过在本标准中引用而构成为本标准的条文。

在标准出版时,所示版本均为有效。

所有标准都会修订,使用本标准和各方应探讨使用下列标准最新版本的可能性。

GB/T228-87 金属拉伸试验方法GB/T235-88 金属反复弯曲试验方法(厚度等于或小于3mm薄板及带材)GB/T247-87 钢板和钢带验收、包装、标志及质量证明书的一般规定GB/T2522-88 电工钢片(带)层间电阻、涂层附着性、迭装系数测试方法GB/T3076-82 金属薄板(带)拉伸试验方法GB/T3655-92 电工钢片(带)磁、电和物理性能测量方法GB/T6397-86 金属拉伸试验试样GB/T13789-92 单片电工钢片(带)磁性能测量方法3、定义和牌号表示方法3.1定义3.1.1标准比总铁损当磁感应强度随时间按正弦规律变化,其峰值为某一标定值,变化频率为某一标定频率时,单位质量的铁芯在温度20℃时所有消耗的功率定为标准比总铁损(简称标准铁损或铁损),单位为W/kg3.1.2标准磁感应强度温度为20℃,铁芯试样从退磁状态,在标定频率下磁感应强度按正弦规律变化,当交流磁场的峰值达到某一标定值时,铁芯试样磁感的峰值为标准磁感强度(简称磁感应强度或磁感),单位为T3.1.3弯曲次数弯曲次数是用肉眼观察到基体金属上第一次出现裂纹前反复弯曲的次数,它代表了材料的延展性。

3.2牌号表示方法4、分类本标准中的磁性钢带(片)分为取向和无取向两大类,每类按最大铁损和材料的公称厚度分成不同牌号。

5、技术要求5.1磁特性5.1.1磁感取向钢在800A/m交变磁场(峰值),频率为50HZ时,规定的最小磁感值B800(峰值)应符合表1的规定无取向钢在5000A/m交变磁场(峰值),频率为50HZ时,规定的最小磁感值B5000(峰值)应符合表2的规定5.1.2铁损取向钢在磁感为1.7T、频率为50HZ时,规定的最大铁损P1.7应符合表1的规定。

硅钢带的生产1903 年美国和德国首先生产了热轧硅钢。

美国阿姆柯钢公司于 1935 年开始生产冷轧取向硅钢,20 世纪 40 年代初生产无取向硅钢。

50 年代主要工业发达国家陆续引进阿姆柯技术专利。

70 年代前,世界约 80%取向硅钢都按此专利生产。

1968 年日本新日铁正式生产高磁感取向硅钢(Hi-B 钢)。

从 1971 年开始,美国等 6 个国家引进了日本 Hi—B 钢专利。

从 1968 年开始,日本在冷轧电工钢产品质量、制造技术和装备、开发新产品和新技术、科研和测试技术各方面都远超过美国,处于领先地位。

我国太原钢铁(集团)公司于 1954 年首先生产热轧硅钢。

1957 年钢铁研究总院研制成功冷轧取向硅钢,到 1973 年已掌握阿姆柯技术专利要点。

1974 年武汉钢铁(集团)公司从日本新日铁引进冷轧硅钢制造装备和专利,1979 年正式生产 11 个牌号的冷轧取向及无取向硅钢。

4.1电工钢的分类及性能4.1.1电工钢的分类电工钢按其成分分为低碳低硅(碳含量很低,硅的质量分数小于 0.5%)电工钢和硅钢两类;按最终加工成形的方法分为热轧硅钢和冷轧硅钢两大类;按其磁各向异性分为取向电工钢和无取向电工钢。

热轧硅钢板均系无取向硅钢,硅钢的磁各向异性是在冷轧后通过二次再结晶过程发展而成的,因此只有冷轧电工钢才有取向与无取向之分。

由于产品的用途不同对磁各向异性的要求不同。

在旋转状态下工作的电机要求电工钢磁各向同性,用无取向电工钢制造;变压器在静止状态下工作,要求沿一个方向磁化(轧制方向),用冷轧取向硅钢制造,因此取向硅钢又称变压器钢。

我国电工用热轧硅钢薄板的国家标准号为 GB5212—85;从 20 世纪 60 年代开始,主要工业发达国家陆续停止了热轧硅钢板的生产。

我国冷轧晶粒取向、无取向磁性钢带(片)的国家标准号为 GB2521—1996。

标准中的牌号表示方法为:以字母 W 表示无取向钢带(片);以字母 Q 表示取向钢带(片);以字母 G 表示取向钢中的高磁感材料。

冷轧取向和无取向电工钢带冷轧取向和无取向电工钢带是一种高性能的电工用钢带材料,广泛应用于发电机、变压器和电动机等领域。

冷轧取向钢带和无取向钢带在材料结构、物理性能和磁性能方面存在一些差异。

本文将着重介绍冷轧取向和无取向电工钢带的特性、应用和生产工艺。

冷轧取向电工钢带是通过在轧制过程中施加一定的高温拉伸力而形成的取向结构。

该结构使得钢带在特定方向上具有较高的导磁性能,表现出较低的磁损耗和较高的饱和磁感应强度。

冷轧取向电工钢带的取向性能通常由取向系数来衡量,取向系数的数值越高,取向性能越好。

这种钢带的优点在于它具有较高的磁导率和饱和磁感应强度,使得电器设备在工作时能够达到更高的能效。

无取向电工钢带是没有明显取向结构的电工用钢带。

它在物理性能和磁性能方面与冷轧取向电工钢带相比略有差异。

由于无取向电工钢带没有取向结构的限制,因此具有更低的磁损耗和更好的饱和磁感应强度。

而且无取向电工钢带具有较高的导磁性能和良好的韧性,使其在高频变压器和电动机等领域得到广泛应用。

冷轧取向和无取向电工钢带的生产工艺也存在一些差异。

冷轧取向钢带的生产需要经历多道轧制工序,其中的热轧工艺对于形成取向结构起着关键的作用。

经过热轧后,钢带会在冷轧过程中形成取向结构,并且通过高温拉伸处理进一步提高取向性能。

无取向电工钢带在轧制工艺上更为简单,只需要经过冷轧和退火工序就可以获得所需的物理性能。

冷轧取向和无取向电工钢带在电器设备中有着广泛的应用。

它们被用于制造发电机的定子和转子,变压器的铁芯以及电动机的定子和转子等部件。

这些部件在工作时需要具备较高的导磁性能和低的磁损耗,以提高电器设备的效率和能效。

冷轧取向和无取向电工钢带的使用可以显著提高这些电器设备的性能,并帮助降低能源消耗。

在总结上述内容之前,还需要强调冷轧取向和无取向电工钢带的一些特点。

冷轧取向电工钢带具有较高的导磁性能和饱和磁感应强度,适合用于高速电机和大型发电机;而无取向电工钢带具有更低的磁损耗和更好的韧性,适用于高频变压器和电动机等电器设备。

宝钢无取向硅钢标准

宝钢无取向硅钢是一种高质量的钢铁材料,其标准主要包括以下方面:

1. 化学成分:宝钢无取向硅钢的化学成分必须符合宝钢集团的标准。

一般来说,宝钢无取向硅钢的化学成分要求硅含量在 0.08% 至0.30% 之间,铁含量在 0.03% 至 0.07% 之间,锰含量在 0.30% 至0.50% 之间,铬含量在 0.15% 至 0.30% 之间,钼含量在 0.10% 至0.20% 之间。

2. 机械性能:宝钢无取向硅钢的机械性能必须符合宝钢集团的标准。

一般来说,宝钢无取向硅钢的屈服强度必须在 200MPa 以上,抗拉强度必须在 350MPa 以上,伸长率必须在 20% 以上。

3. 表面质量:宝钢无取向硅钢的表面质量必须符合宝钢集团的标准。

一般来说,宝钢无取向硅钢的表面必须干净,没有裂纹、结疤、折叠等缺陷。

4. 尺寸公差:宝钢无取向硅钢的尺寸公差必须符合宝钢集团的标准。

一般来说,宝钢无取向硅钢的尺寸公差要求必须控制在规定的范围内。

宝钢无取向硅钢是一种高质量的钢铁材料,其标准非常高。

如果需要购买宝钢无取向硅钢,建议选择正规的销售渠道,并查看宝钢集团的官方证明文件,以确保购买到高质量的产品。

电工用硅钢薄板俗称矽钢片或硅钢片。

顾名思义,它是含硅高达0.8%-4.8%的电工硅钢,经热、冷轧制成。

一般厚度在1mm以下,故称薄板。

硅钢片广义讲属板材类,由于它的特殊用途而独立一分支。

电工用硅钢薄板具有优良的电磁性能,是电力、电讯和仪表工业中不可缺少的重要磁性材料。

(1)硅钢片的分类A、硅钢片按其含硅量不同可分为低硅和高硅两种。

低硅片含硅2.8%以下,它具有一定机械强度,主要用于制造电机,俗称电机硅钢片;高硅片含硅量为2.8%-4.8%,它具有磁性好,但较脆,主要用于制造变压器铁芯,俗称变压器硅钢片。

两者在实际使用中并无严格界限,常用高硅片制造大型电机。

B、按生产加工工艺可分热轧和冷轧两种,冷轧又可分晶粒无取向和晶粒取向两种。

冷轧片厚度均匀、表面质量好、磁性较高,因此,随着工业发展,热轧片有被冷轧片取代之趋势(我国已经明确要求停止使用热轧硅钢片,也就是前期所说的"以冷代热")。

(2)硅钢片性能指标A、铁损低。

质量的最重要指标,世界各国都以铁损值划分牌号,铁损越低,牌号越高,质量也高。

B、磁感应强度高。

在相同磁场下能获得较高磁感的硅钢片,用它制造的电机或变压器铁芯的体积和重量较小,相对而言可节省硅钢片、铜线和绝缘材料等。

C、叠装系数高。

硅钢片表面光滑,平整和厚度均匀,制造铁芯的叠装系数提高。

D、冲片性好。

对制造小型、微型电机铁芯,这点更重要。

E、表面对绝缘膜的附着性和焊接性良好。

F、磁时效现象小G、硅钢片须经退火和酸洗后交货。

(一)电工用热轧硅钢薄板(GB5212-85)电工用热轧硅钢薄板以含碳损低的硅铁软磁合金作材质,经热轧成厚度小于1mm的薄板。

电工用热轧硅钢薄板也称热轧硅钢片。

热轧硅钢片按其合硅量可分为低硅(Si≤2.8%)和高硅(Si≤4.8%)两种钢片。

(二)电工用冷轧硅钢薄板(GB2521-88)用含硅0.8%-4.8%的电工硅钢为材质,经冷轧而成。

冷轧硅钢片分晶粒无取向和晶粒取向两种钢带。

冷轧无取向硅钢条料说明

1 一般状况

几何特性与表面质量符合相关标准的要求。

条料卷存在不大于10mm的卷取层差。

条料采取简易包装。

2 特殊状况(条料资源注明存在的缺陷名称)

条料可能存在以下部分缺陷:

1、少量起皮的重皮;

2、存在局部色泽表面缺陷;

3、存在局部有手感的擦划伤、折印、辊印、凸包、凹坑、麻点、涂层缺陷;

4、少量大于5mm的边部裂口;

5、存在轻微的碎边浪;

6、钢带大于2处的接带点。

3 提示

1、简易包装无防磕碰功效,吊运装载过程中使用尼龙吊带、轻起轻放,减轻可能造成的勒伤、擦伤。

2、简易包装无防水功效,避免雨淋、浸水。

冷轧无取向硅钢片是将钢坯或连铸坯热轧成厚度约2.3mm 带卷。

制造低硅产品时,热轧带卷酸洗后一次冷轧到0.5mm 厚。

制造高硅产品时,热轧带酸洗后(或先经800~850℃常化后再酸洗),冷轧到0.55或0.37mm厚,在氢氮混合气氛连续炉中850℃退火,再经6~10%小压下率冷轧到0.50或0.35mm厚。

这个小压下率的冷轧可使退火时晶粒长大,铁损降低。

这两种冷轧板都在20%氢氮混合气氛下连续炉中850℃最终退火,然后涂磷酸盐加铬酸盐的绝缘膜。

晶粒取向硅钢一般都含Si3%,要求钢中氧化物夹杂含量低,并必须含有C0.03~0.05%和抑制剂(第二相弥散质点或晶界偏析元素)。

抑制剂的作用是阻止初次再结晶晶粒长大和促进二次再结晶的发展,从而获得高的(110)[001]取向。

抑制剂本身对磁性有害,所以在完成抑制作用后,须经高温净化退火。

采用第二相抑制剂时,板坯加热温度必须提高到使原来粗大第二相质点固溶,随后热轧或常化时再以细小质点析出,以便增强抑制作用。

冷轧成品厚度为0.28、0.30或0.35mm,工艺要点见表3。

冷轧取向薄硅钢带是将0.30或0.35mm厚的取向硅钢带,再经酸洗、冷轧和退火制成硅钢片退火硅钢片去应力退火流程一、将待退火硅钢片装入铁盒(按硅钢片尺寸大小,注意装箱最好不要超过三层)装料架,每箱硅钢片上最好在覆盖一张略小于铁盒的盖板(最好用硅钢片材料做),吊至炉膛内,锁好炉盖,压紧密封圈,接通循环水管。

二、接好氮气,检查是否漏气,并检查循环水的正常供给。

三、关闭所有阀门,装上真空管,开真空泵,打开抽真空阀门,真空抽至-1MPA,关紧针形阀再关闭真空泵电源。

四、接好氮气管与充气阀的连接,打开充气阀,注入氮气。

压力在0.03~0.1MPA之间,关闭充气阀打开安全阀.五、将仪表的三只热电偶安装在炉体上,六、检查电气柜的电压、电流、仪表是否正常,七、将温控表的初始温度设定为400℃,检查功率表的各项电流是否一致,在确保调整一致后,打开加热开关进行加热。

《电动汽车驱动电机用冷轧无取向电工钢带(片)》国家标准编制说明1任务来源1.1背景简介近十五年来,以电驱动为特征的新能源汽车,作为汽车产业发展和赶超的国家战略,在科研、产业规划和标准战略等各层面,国家从零部件到整车整个产业链给予充分支持,各个相关技术环节均列为国家的发展战略予以扶持,期望以电驱动技术实现我国汽车产业的技术超越。

在标准领域,国家对电动汽车也予以重点关注,构建了整车和零部件的标准体系,有力促进了国内新能源汽车产业的共性技术共享,提升了国内电动汽车产业的竞争优势。

随着电动汽车产业进入精细化设计生产阶段,为应对国际化的产业竞争,对电动汽车汽车用电工钢汽车板(简称高效电工钢带)提出了温度等专项要求,国内外有影响力的钢铁企业均提出了各自的高效电工钢带规格参数型谱和技术规范,客观上形成了具备其自身技术特征的高效电工钢带的企业标准体系,逐渐形成技术优势,对我国相关产品形成技术压制。

为了在国家竞争中夺回技术引导权,发挥我国的体制优势,制定高效电工钢带标准已是势在必行。

通过高效电工钢带标准的制定,将对国内产业起到一定的整合、规范、引导作用,形成国家层面的整体技术和规模优势,堆积国内高效电工钢带产业优势;对国外同类产品形成一定的技术壁垒,使市场向中国企业有利的方向发展。

1.2任务来源作为国家电动汽车技术体系的深化,科技部设立国家高技术发展计划(863)《电机系统关键共性技术与评价体系研究》与《电动汽车整车、零部件、基础设施测试评价及标准技术》两个技术研究课题,将高效电工钢带标准的研究、制定,确立为核心技术内容之一,期望据此建立高效电工钢带的技术标准体系,形成检测技术研究、标准制定和公共服务平台建立三位一体的社会公共服务体系。

1.3标准制定的必要性和可行性1.3.1必要性:电动汽车用电机驱动系统不同于普通的风机、水泵等在工频条件、稳定工作基础上应用。

具备以下基本使用特征:●工作频率明显不同于工频使用的工业电机,频率波动范围大(可以从低频延伸到400-1000Hz),●受到车辆空间限制和使用环境的约束,汽车要求电机驱动系统有更高功率密度,更宽的耐受环境温度范围(冷却液入口温度>105℃),●叠片组件能经受高强度的机械振动和高低温交变冲击等。

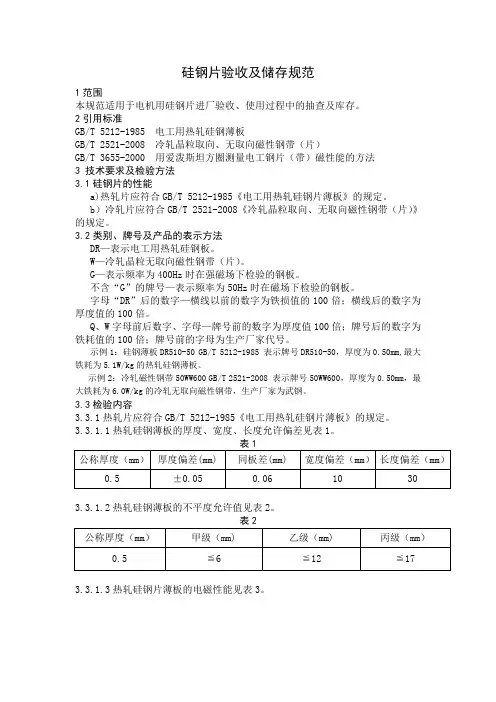

硅钢片验收及储存规范1范围本规范适用于电机用硅钢片进厂验收、使用过程中的抽查及库存。

2引用标准GB/T 5212-1985 电工用热轧硅钢薄板GB/T 2521-2008 冷轧晶粒取向、无取向磁性钢带(片)GB/T 3655-2000 用爱泼斯坦方圈测量电工钢片(带)磁性能的方法3 技术要求及检验方法3.1硅钢片的性能a)热轧片应符合GB/T 5212-1985《电工用热轧硅钢片薄板》的规定。

b)冷轧片应符合GB/T 2521-2008《冷轧晶粒取向、无取向磁性钢带(片)》的规定。

3.2类别、牌号及产品的表示方法DR—表示电工用热轧硅钢板。

W—冷轧晶粒无取向磁性钢带(片)。

G—表示频率为400Hz时在强磁场下检验的钢板。

不含“G”的牌号—表示频率为50Hz时在磁场下检验的钢板。

字母“DR”后的数字—横线以前的数字为铁损值的100倍;横线后的数字为厚度值的100倍。

Q、W字母前后数字、字母—牌号前的数字为厚度值100倍;牌号后的数字为铁耗值的100倍;牌号前的字母为生产厂家代号。

示例1:硅钢薄板DR510-50 GB/T 5212-1985 表示牌号DR510-50,厚度为0.50mm,最大铁耗为5.1W/kg的热轧硅钢薄板。

示例2:冷轧磁性钢带50WW600 GB/T 2521-2008 表示牌号50WW600,厚度为0.50mm,最大铁耗为6.0W/kg的冷轧无取向磁性钢带,生产厂家为武钢。

3.3检验内容3.3.1热轧片应符合GB/T 5212-1985《电工用热轧硅钢片薄板》的规定。

3.3.1.1热轧硅钢薄板的厚度、宽度、长度允许偏差见表1。

3.3.1.2热轧硅钢薄板的不平度允许值见表2。

3.3.1.3热轧硅钢片薄板的电磁性能见表3。

3.3.2冷轧片应符合GB/T 2521-2008《冷轧晶粒取向、无取向磁性钢带(片)》的规定;钢片的不平度取向刚不大于1.5%,无取向钢不大于2.0%;钢带的镰刀弯,每2000mm不大于1.0mm。

硅钢片国家标准(GB11255-89)冷轧晶粒取向、无取向磁性钢带1、范围本标准规定了晶粒取向、无取向磁性钢带(片)的牌号、磁特性、尺寸、外形、力学性能、工艺特性和检验方法等。

本标准适用于磁路结构中使用的、带有绝缘涂层的全工艺冷轧取向和无取向磁性钢带(片)。

2、引用标准下列标准包含的条文,通过在本标准中引用而构成为本标准的条文。

在标准出版时,所示版本均为有效。

所有标准都会修订,使用本标准和各方应探讨使用下列标准最新版本的可能性。

GB/T228-87 金属拉伸试验方法GB/T235-88 金属反复弯曲试验方法(厚度等于或小于3mm薄板及带材)GB/T247-87 钢板和钢带验收、包装、标志及质量证明书的一般规定GB/T2522-88 电工钢片(带)层间电阻、涂层附着性、迭装系数测试方法GB/T3076-82 金属薄板(带)拉伸试验方法GB/T3655-92 电工钢片(带)磁、电和物理性能测量方法GB/T6397-86 金属拉伸试验试样GB/T13789-92 单片电工钢片(带)磁性能测量方法3、定义和牌号表示方法3.1定义3.1.1标准比总铁损当磁感应强度随时间按正弦规律变化,其峰值为某一标定值,变化频率为某一标定频率时,单位质量的铁芯在温度20℃时所有消耗的功率定为标准比总铁损(简称标准铁损或铁损),单位为W/kg3.1.2标准磁感应强度温度为20℃,铁芯试样从退磁状态,在标定频率下磁感应强度按正弦规律变化,当交流磁场的峰值达到某一标定值时,铁芯试样磁感的峰值为标准磁感强度(简称磁感应强度或磁感),单位为T3.1.3弯曲次数弯曲次数是用肉眼观察到基体金属上第一次出现裂纹前反复弯曲的次数,它代表了材料的延展性。

3.2牌号表示方法4、分类本标准中的磁性钢带(片)分为取向和无取向两大类,每类按最大铁损和材料的公称厚度分成不同牌号。

5、技术要求5.1磁特性5.1.1磁感取向钢在800A/m交变磁场(峰值),频率为50HZ时,规定的最小磁感值B800(峰值)应符合表1的规定无取向钢在5000A/m交变磁场(峰值),频率为50HZ时,规定的最小磁感值B5000(峰值)应符合表2的规定5.1.2铁损取向钢在磁感为1.7T、频率为50HZ时,规定的最大铁损P1.7应符合表1的规定。

硅钢片国家标准(GB11255-89)冷轧晶粒取向、无取向磁性钢带1、范围本标准规定了晶粒取向、无取向磁性钢带(片)的牌号、磁特性、尺寸、外形、力学性能、工艺特性和检验方法等。

本标准适用于磁路结构中使用的、带有绝缘涂层的全工艺冷轧取向和无取向磁性钢带(片)。

2、引用标准下列标准包含的条文,通过在本标准中引用而构成为本标准的条文。

在标准出版时,所示版本均为有效。

所有标准都会修订,使用本标准和各方应探讨使用下列标准最新版本的可能性。

GB/T228-87 金属拉伸试验方法GB/T235-88 金属反复弯曲试验方法(厚度等于或小于3mm薄板及带材)GB/T247-87 钢板和钢带验收、包装、标志及质量证明书的一般规定GB/T2522-88 电工钢片(带)层间电阻、涂层附着性、迭装系数测试方法GB/T3076-82 金属薄板(带)拉伸试验方法GB/T3655-92 电工钢片(带)磁、电和物理性能测量方法GB/T6397-86 金属拉伸试验试样GB/T13789-92 单片电工钢片(带)磁性能测量方法3、定义和牌号表示方法3.1定义3.1.1标准比总铁损当磁感应强度随时间按正弦规律变化,其峰值为某一标定值,变化频率为某一标定频率时,单位质量的铁芯在温度20℃时所有消耗的功率定为标准比总铁损(简称标准铁损或铁损),单位为W/kg3.1.2标准磁感应强度温度为20℃,铁芯试样从退磁状态,在标定频率下磁感应强度按正弦规律变化,当交流磁场的峰值达到某一标定值时,铁芯试样磁感的峰值为标准磁感强度(简称磁感应强度或磁感),单位为T3.1.3弯曲次数弯曲次数是用肉眼观察到基体金属上第一次出现裂纹前反复弯曲的次数,它代表了材料的延展性。

3.2牌号表示方法4、分类本标准中的磁性钢带(片)分为取向和无取向两大类,每类按最大铁损和材料的公称厚度分成不同牌号。

5、技术要求5.1磁特性5.1.1磁感取向钢在800A/m交变磁场(峰值),频率为50HZ时,规定的最小磁感值B800(峰值)应符合表1的规定无取向钢在5000A/m交变磁场(峰值),频率为50HZ时,规定的最小磁感值B5000(峰值)应符合表2的规定5.1.2铁损取向钢在磁感为1.7T、频率为50HZ时,规定的最大铁损P1.7应符合表1的规定。

山西太钢不锈钢股份有限公司企业标准Q/TB3046-2009代替Q/TB3046-2007冷轧无取向电工钢带(片)2009-06-25发布2009—07—25实施山西太钢不锈钢股份有限公司品质部发布前言本标准是Q/TB3046—2007《冷轧晶粒无取向磁性钢带(片)》的修订版,修订根据是GB/T2521 -2008。

在标准的修订中,根据企业情况主要对产品几何特性及偏差、涂层检测等方面指标加强了控制。

本标准从2009年7月25日起实施,同时替代Q/TB3046-2007《冷轧晶粒无取向磁性钢带(片)》。

本标准由太钢品质部提出.本标准由太钢技术中心负责起草。

本标准起草人:王丽霞、李慧峰、辛宪诚、光红兵、张露。

冷轧无取向电工钢带(片)Q/TB3046—2009代替Q/TB3046-20071 范围本标准规定了公称厚度为0.35mm、0。

50mm、0。

65mm的冷轧无取向电工钢带(片)的牌号、一般要求、技术要求、检测、包装、标志和质量证明书等。

本标准适用于全工艺状态供货、在磁路结构中使用的冷轧无取向电工钢带(片)。

2 规范性引用文件下列文件中的条款通过本标准的引用而成为本标准的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本.凡是不注日期的引用文件,其最新版本适用于本标准。

GB/T 228 金属材料室温拉伸试验方式GB/T 235 金属材料厚度等于或小于3mm薄板和薄带反复弯曲试验方法GB/T 247 钢板和钢带检验、包装、标志及质量证明书的一般规定GB/T 2521 冷轧取向和无取向电工钢带(片)GB/T 2522 电工钢片(带)表面绝缘电阻、涂层附着性测试方法GB/T 3655 用爱泼斯坦方圈测量电工钢片(带)磁性能的方法GB/T 9637 电工术语磁性材料与元件GB/T 13789 单片电工钢片(带)磁性能测量方法GB/T 17505 钢及钢产品交货一般技术要求GB/T 18253 钢及钢产品检验文件的类型GB/T 19289 电工钢片(带)的密度、电阻率和叠装系数的测量方法3 牌号表示方法牌号是按照以瓦特每公斤表示的比总损耗最大值和材料的公称厚度分类的。

冷轧无取向硅钢性能指标检测方法及性能指标控制管理制度汇编目录第一部分冷轧无取向硅钢性能指标控制管理制度1、冷轧无取向硅钢磁性能指标控制管理制度-----------------------------22、冷轧无取向硅钢叠装系数指标控制管理制度--------------------------103、冷轧无取向硅钢反复弯曲指标控制管理制度--------------------------124、冷轧无取向硅钢力学性能指标控制管理制度--------------------------155、冷轧无取向硅钢硬度指标控制管理制度------------------------------21第二部分附录1、GB/T 228.1-2010 金属材料拉伸试验第1部分:室温试验方法2、GB/T 235-1999 金属材料厚度等于或小于3mm薄板或薄带反复弯曲试验方法3、GB/T 3655-2008 用爱泼斯坦方圈测量电工钢片(带)磁性能的方法4、GB/T 13789-2008 用单片测试仪测量电工钢片(带)磁性能的方法5、GB/T 19289-2003 电工钢片(带)的密度、电阻率和叠装系数的测量方法6、GB/T 230.1-2009 金属材料洛氏硬度试验第1部分:试验方法7、GB/T 231.1-2009 金属材料布氏硬度试验第1部分:试验方法8、GB/T 4340-2009 金属材料维氏硬度试验第1部分:试验方法冷轧无取向硅钢磁性能指标控制管理制度一、目的磁性是判定所有硅钢产品牌号以及订货和交货的依据。

产品磁性应满足国家标准中规定的相应牌号及订货合同中规定的磁性水平。

为了对硅钢片的磁性进行有效监控,现制定本管理制度。

二、用爱泼斯坦方圈测量磁性能的标准方法(用于实验料)依据GB/T 3655-2008提供的用爱泼斯坦方圈测量电工钢片(带)磁性能的方法如下: 1、装置25cm 爱泼斯坦方圈由四个线圈组成,它形成一个空载的变压器。

无取向硅钢牌号标准

无取向硅钢的牌号表示方法一般为字母加数字的组合。

例如,中国的无取向硅钢牌号表示方法通常为“DW+铁损值(在频率为50HZ,波形为正弦的磁感峰值为1.5T的单位重量铁损值)的100倍+厚度值的100倍”。

例如,DW470-50表示铁损值为4.7w/kg,厚度为0.5mm 的冷轧无取向硅钢。

同时,无取向硅钢的标准包括多个方面。

例如,硅钢片的磁性能、尺寸精度、板形、表面质量等都有相应的国家标准。

请注意,以上内容仅供参考,具体的牌号标准和表示方法可能会根据生产厂家、国家、地区的不同而有所区别。

如果需要了解更具体的信息,建议直接参考相关生产厂家提供的技术规格或联系销售商获取更准确的资料。

晶粒取向硅钢薄带(YB/T5224-1993)晶粒取向硅钢薄带(YB/T5224-1993)1)尺寸规格和允许偏差见表1、表2。

(2)电磁性能见表3。

注:1.铁损P1.0/400、Pl.5/400、Pl.0/1000、P0.5/3000分别表示在频率为400Hz 、磁感应强度值1.0T 时,400Hz 、1.5T 时,1000Hz 、1.0时和3000Hz 、0.5T 时的比铁损值。

2.磁感强度B50、Blooo 分别表示磁场为50A/m 和1000A/m 时的磁感应强度值。

3.0.20mm 厚度的DG3~DG5试样要求沿轧向剪切,尺寸为30mm ×300mm,消除应力退火后测试。

4.铁损P1.0/1000和矫顽力H 供参考,不作判定依据。

5.钢带应以退火状态并在钢带表面涂上绝缘涂层后交货。

6.DG3-DG6表示晶粒取向硅钢薄带的牌号。

D-“电”字汉语拼音的第一个字母,表示电信工业用钢。

G-“高”字汉语拼音的第一个字母,表示工作频率在400Hz 以上。

1~6-钢带电磁性能级别,从1至6表示钢带的电磁性能从低到高。

(3)用途晶粒取向硅钢薄带也称电信用冷轧硅钢带,是用于制造工作频率在400赫兹以上各种电源变压器、脉冲变压器、磁放大器、变换器等铁心。

晶粒取向硅钢薄带(YB/T5224-1993)晶粒取向硅钢薄带(YB/T5224-1993) 1)尺寸规格和允许偏差见表1、表2。

(2)电磁性能见表3。

注:1.铁损P1.0/400、Pl.5/400、Pl.0/1000、P0.5/3000分别表示在频率为400Hz、磁感应强度值1. 0T时,400Hz、1.5T时,1000Hz、1.0时和3000Hz、0.5T时的比铁损值。

2.磁感强度B50、Blooo分别表示磁场为50A/m和1000A/m时的磁感应强度值。

3.0.20mm厚度的DG3~DG5试样要求沿轧向剪切,尺寸为30mm×300mm,消除应力退火后测试。

冷轧晶粒取向、无取向磁性钢带1、范围本标准规定了晶粒取向、无取向磁性钢带(片)的牌号、磁特性、尺寸、外形、力学性能、工艺特性和检验方法等。

本标准适用于磁路结构中使用的、带有绝缘涂层的全工艺冷轧取向和无取向磁性钢带(片)。

2、引用标准下列标准包含的条文,通过在本标准中引用而构成为本标准的条文。

在标准出版时,所示版本均为有效。

所有标准都会修订,使用本标准和各方应探讨使用下列标准最新版本的可能性。

GB/T228-87 金属拉伸试验方法GB/T235-88 金属反复弯曲试验方法(厚度等于或小于3mm薄板及带材)GB/T247-87 钢板和钢带验收、包装、标志及质量证明书的一般规定GB/T2522-88 电工钢片(带)层间电阻、涂层附着性、迭装系数测试方法GB/T3076-82 金属薄板(带)拉伸试验方法GB/T3655-92 电工钢片(带)磁、电和物理性能测量方法GB/T6397-86 金属拉伸试验试样GB/T13789-92 单片电工钢片(带)磁性能测量方法3、定义和牌号表示方法3.1定义3.1.1标准比总铁损当磁感应强度随时间按正弦规律变化,其峰值为某一标定值,变化频率为某一标定频率时,单位质量的铁芯在温度20℃时所有消耗的功率定为标准比总铁损(简称标准铁损或铁损),单位为W/kg3.1.2标准磁感应强度温度为20℃,铁芯试样从退磁状态,在标定频率下磁感应强度按正弦规律变化,当交流磁场的峰值达到某一标定值时,铁芯试样磁感的峰值为标准磁感强度(简称磁感应强度或磁感),单位为T3.1.3弯曲次数弯曲次数是用肉眼观察到基体金属上第一次出现裂纹前反复弯曲的次数,它代表了材料的延展性。

3.2牌号表示方法4、分类本标准中的磁性钢带(片)分为取向和无取向两大类,每类按最大铁损和材料的公称厚度分成不同牌号。

5、技术要求5.1磁特性5.1.1磁感取向钢在800A/m交变磁场(峰值),频率为50HZ时,规定的最小磁感值B800(峰值)应符合表1的规定无取向钢在5000A/m交变磁场(峰值),频率为50HZ时,规定的最小磁感值B5000(峰值)应符合表2的规定5.1.2铁损取向钢在磁感为1.7T、频率为50HZ时,规定的最大铁损P1.7应符合表1的规定。

无取向钢在磁咸为1.5T、频率为50HZ时,规定的最大铁损P1.5应符合表2的规定表2 无取向钢磁特性和工艺特性5.2尺寸、外形5.2.1厚度离边部不小于15mm所测钢带的厚度允许偏差,横向厚度差,取向钢应符合表3的规定,无取向钢应符合表4的规定5.2.2宽度钢带应剪边交货。

剪边交货钢带的宽度允许偏差,取向钢应符合表3的规定,无取向钢应符合表4的规定。

根据客户要求,经供需双方协议,无取向钢亦可不剪边交货5.2.3长度长度是指由钢带剪切成的钢片长度。

钢片长度一般为2000mm,经供需双方协议,也可是宽度的倍尺。

取向钢和无取向钢长度允许偏差应分别符合表3和表4的规定。

表4 无取向钢带(片)的尺寸允许偏差5.2.4不平度(平面度)钢片的不平度取向钢不大于1.5%,无取向钢不大于2.0%。

5.2.5镰刀弯钢带的镰刀弯,每2000mm不大于1.0mm5.2.6毛刺钢带(片)剪边毛刺不大于0.05mm,对于再分条交货的钢带(片),不大于0.10mm5.3力学性能根据需方要求,经供需双方协议,无取向钢带(片)的力学性能应符合表5的规定5.4工艺特性5.4.1密度表1和表2中的密度值是测量磁性和迭装系数的参数5.4.2迭装系数迭装系数应符合表1和表2的规定5.4.3弯曲次数取向钢带(片)纵向试样弯曲次数的最小值应符合表1的规定。

无取向钢带(片)的横向试样弯曲次数的最小值应符合表2的规定5.4.4绝缘涂层各牌号钢带(片)均应涂敷绝缘涂层。

绝缘涂层应能耐绝缘漆、变压器油、机器油等的侵蚀,附着性良好。

取向钢的绝缘涂层应能经受住消除应力退火,消除应力退火前后所测钢板的绝缘涂层电阻最小值尽可能符合供需双方协议。

6、一般要求6.1供货形式6.1.1钢片以箱供货,钢带以卷供货。

箱、卷的重量应符合订货协议。

协议中无特殊要求时、卷重不大于3t,钢卷内径为510mm±20mm6.1.2每卷钢带原则上由一条钢带卷成,个别卷允许由同一牌号,同一尺寸的2条以上钢带卷成一卷,每条长不小于200m,中间接头采用对接,且要有明显标志。

6.1.3钢卷卷绕时边部应卷整齐,并应充分卷紧,在自重下不应塌卷6.2表面质量6.2.1钢带(片)表面应光滑、不得有妨碍使用的锈蚀、孔洞、重皮、折印、气泡、分层等缺陷。

钢带如有少量上述缺陷不能切除时,可带缺陷交货,但应有标志6.2.2钢带(片)表面允许有不影响使用的缺陷、如涂层条斑、擦痕、未起皮的钢质不良,以及在厚度偏差范围内的少量结疤、麻点、凹坑、凸包和划痕等。

6.2.3绝缘涂层应有良好的附着性,在剪切和卷绕使用时不应有明显脱落。

7、检验7.1概述按本标准签订的供货合同,检验项目是指表1和表2中所列和铁损和磁感。

如有特殊要求的检验项目,应在合同中注明。

一般以一个生产卷为一个验收组批:产品以纵切卷或以卷切成片交货时,所提供的验收性能为生产卷组批上的测试结果。

7.2试样选择每一验收组批应取测试试样。

试样应在钢卷的风、外圈离端部不小于3m处截取通过合理安排测试顺序,同一套试样可用于测试不同的特性。

7.3试样制备7.3.1磁性试样磁性试样的制备应分别符合GB/T3655或GB/T13789的规定7.3.2力学性能试样厚度小于0.50mm的钢带(片),测试试样应符合GB/T3076的规定,厚度大于等于0.50mm 的钢带(片),测试试样应符合GB/T6379的规定7.3.3工艺特性7.3.3.1迭装系数试样测试试样应符合GB/T2522的规定7.3.3.2时效无取向试样在200℃炉温中均热48h,取向试样在150℃炉温中均热120h。

时效后的铁损值也应符合表1和表2的规定。

注:是否时效,根据含碳量由供方决定。

7.4测试方法对于每一种规定的特性,每一验收组批(卷)应进行测试。

测试温度23℃±5℃,相对湿度小于80%。

7.4.1铁损和磁感铁损和磁感的测试可按GB/T13789测试,也可按GB/T3655测试。

若按GB/T3655测试时,允许用0.5kg方圈测试,其试样重量为0.5kg左右。

测试的铁损和磁感值均为精确到小数点后2位,第3位铁损值非零进1,磁感值非零舍去。

7.4.2尺寸、外形7.4.2.1厚度和长度钢带(片)的厚度用0.01mm精度的千分尺在离边部不小于15mm的任何地方测量。

钢片长度在平行于中心线处测量。

7.4.2.2宽度宽度在垂直于钢带(片)的中心线处测量。

7.4.2.3不平度将钢片自由地放在平台上,除钢片本身重量外,不施加任何压力,用直尺进行测量,测量最大波(全波)的高度h和波长工L,不平度等于(h/L )×100%7.4.2.4镰刀弯用直尺紧靠钢带的凹侧边,测量直尺与侧边的最大距离7.4.2.5毛刺高度用千分尺测量钢带(片)的剪切处和钢带(片)内侧处的厚度,以两者厚度差计算毛刺高度。

7.4.3力学性能厚度小于0.50mm的钢带(片)的抗拉强度和伸长率按GB/T3076测试,厚度大于等于0.50mm 的钢带(片)的抗拉强度和伸长率按GB/T228测试。

7.4.4工艺特性7.4.4.1迭装系数迭装系数的测试按GB/T2522测试7.4.4.3弯曲次数弯曲次数的测试按GB/T235测试,以两片试样最小值作为测试结果7.5复验复验规则应符合GB/T247规定8、包装、标志和质量证明书8.1包装、标志钢带(片)的包装、标志应符合GB/T247的规定8.2质量证明书交货的钢带(片)应附有质量证明书,应注明:a、标准编号;b、供方名称(或厂标);c、需方名称;d、合同号;e、卷、箱号;f、产品名称、牌号、尺寸;g、重量;h、产品名称、牌号、尺寸;i、磁性和其他协议中规定的测试结果。

晶粒取向硅钢薄带1、主题内容与适用范围本标准规定了产品的分类、技术要求、试验方法、检验规则、包装和标志等。

本标准适用于制造工作频率在400HZ以上的各种电源变电器、脉冲变压器、磁放大器、变换器等铁芯用的晶粒取向硅钢薄带。

2、引用标准GB2521 冷轧电工钢带(片)GB3657 软磁合金直流磁性性能测量方法GB10129 电工钢片(带)中频磁性能测量方法3、产品分类3.1符合和代号DG1-DG6表示晶粒取向硅钢薄带的牌号。

D——“电”字汉语拼音的第一个字母,表示电讯工业用钢。

G——“高”字汉语拼音的第一个字母,表示工作频率在400HZ以上。

1-6——钢带电磁性能级别,从1至6表示钢带的电磁性能从低到高。

3.2牌号本标准包括DG1、DG2、DG3、DG4、DG5、DG6等六个牌号。

其中DG1、DG2二个牌号到1991年底废止。

3.3标记示例牌号DG5、厚度0.05mm,宽度80mm的晶粒取向硅钢薄带;钢带DG5 0.05×80mm GB11255-893.4钢带的尺寸应符合表1的规定3.5经双方协议可供应表1规定宽度以外的钢带。

3.6钢带的厚度和宽度允许偏差应符合表2的规定。

4.1电磁性能4.1.1钢带试样消除应力退火后的铁损P1.5/400、P0.5/3000 和磁感应强度B50 、B1000 应符合表3规定注:①铁损P1.0/400 、P1.5/400 、P1.0/1000 、P0.5/3000分别表示在频率为400HZ、磁感应强度1.0T时,400HZ、1.5T时,1000HZ、1.0T时的比铁损值。

②磁感应强度B50 、B1000分别表示磁场为50A/m和1000A/m时的磁感应强度值。

③0.20mm厚度的DG1-DG5试样要求沿轧向剪切,尺寸为30mm×300mm,消除应力退火后测试。

4.1.2铁损P1.0/1000 和矫顽力HC 仅供参考,不作判定依据。

4.2交货状态钢带应以退火状态并在钢带表面涂上绝缘涂层后交货。

当用户需要时也可以冷轧状态交货,但质保书上应给出退火状态的磁性能数据。

4.3绝缘涂层4.3.1钢带绝缘涂层应干燥、均匀、不脱落。

4.3.2钢带绝缘涂层应具有良好的绝缘性、附着性、防锈性和耐热性,能经受消除应力退火。

4.4表面质量4.4.1钢带边部的毛刺应不大于厚度的允许偏差4.4.2钢带表面应光滑、不允许有累计超过钢带长度1%的锈蚀、裂纹、凸包、折迭、孔洞等影响使用的缺陷。

当单个缺陷长度小于钢带宽度时,应以带宽计算其长度。

4.4.3钢带应平整,不允许有严重的浪皱和瓢曲。

4.4.40.20mm厚度的DG1-DG5的表面质量应符合GB2521的规定。

5、试验方法5.1每批料取二个试样,分别剪切成10mm宽度,绕成内径为33mm,外径为40mm的环形试样,测量磁性能。