4.金属的轧制详解

- 格式:ppt

- 大小:4.51 MB

- 文档页数:29

轧制的原理

轧制是一种重要的金属加工方法,它通过辊轧将金属坯料压制成所需形状和尺寸的工件。

轧制的原理主要包括塑性变形、应力变形和金属流动等几个方面。

首先,塑性变形是轧制的基本原理之一。

在轧制过程中,金属坯料受到辊轧的挤压和拉伸作用,从而使其发生塑性变形。

金属坯料的晶粒在受力的作用下发生滑移和再结晶,从而改变了原来的形状和尺寸,最终形成所需的工件。

其次,应力变形也是轧制的重要原理之一。

在轧制过程中,金属坯料受到的应力会引起其内部结构和形状的变化。

通过合理控制轧制过程中的应力分布和应力状态,可以实现金属坯料的塑性变形和加工成形,从而得到符合要求的工件。

另外,金属流动也是轧制的关键原理之一。

在轧制过程中,金属坯料受到辊轧的挤压和变形,金属内部的晶粒和晶界会发生流动和重组,从而改变了金属的形状和结构。

通过合理控制金属的流动和变形,可以实现金属坯料的加工成形,从而得到满足要求的工件。

总的来说,轧制的原理是通过塑性变形、应力变形和金属流动等方式,将金属坯料加工成所需形状和尺寸的工件。

在轧制过程中,需要合理控制轧制参数和工艺流程,以确保金属的加工质量和工件的精度。

同时,还需要注意金属的热处理和表面处理,以提高工件的性能和表面质量。

通过对轧制原理的深入理解和掌握,可以更好地应用轧制技术,实现金属加工的高效、精密和可靠。

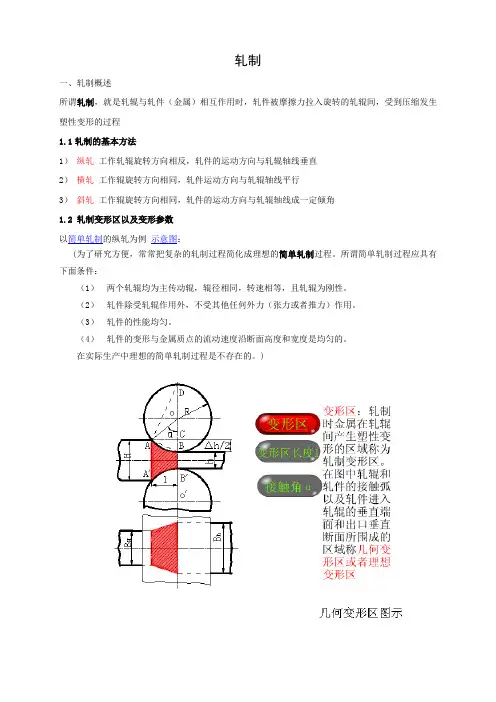

轧制一、轧制概述所谓轧制,就是轧辊与轧件(金属)相互作用时,轧件被摩擦力拉入旋转的轧辊间,受到压缩发生塑性变形的过程1.1轧制的基本方法1)纵轧工作轧辊旋转方向相反,轧件的运动方向与轧辊轴线垂直2)横轧工作辊旋转方向相同,轧件运动方向与轧辊轴线平行3)斜轧工作辊旋转方向相同,轧件的运动方向与轧辊轴线成一定倾角1.2 轧制变形区以及变形参数以简单轧制的纵轧为例示意图:(为了研究方便,常常把复杂的轧制过程简化成理想的简单轧制过程。

所谓简单轧制过程应具有下面条件:(1)两个轧辊均为主传动辊,辊径相同,转速相等,且轧辊为刚性。

(2)轧件除受轧辊作用外,不受其他任何外力(张力或者推力)作用。

(3)轧件的性能均匀。

(4)轧件的变形与金属质点的流动速度沿断面高度和宽度是均匀的。

在实际生产中理想的简单轧制过程是不存在的。

)1)变形区:轧制时金属在轧辊间产生塑性变形的区域称为轧制变形区。

在图中轧辊和轧件的接触弧以及轧件进入轧辊的垂直端面和出口垂直断面所围成的区域称几何变形区或者理想变形区2)接触角α:轧件与轧辊的接触弧所对应的圆心角α3) 变形区长度l:指接触弧AB的水平投影长度1.3 轧制过程的建立条件轧制的过程在一个道次里轧件的轧制过程可以分为开始咬入、拽入、稳定轧制和轧制终了(抛出)4个阶段各阶段示意图1)开始咬入阶段:轧件开始接触到轧辊时,由于轧辊对轧件的摩擦力的作用,实现了轧辊咬入轧件,开始咬入为一瞬间完成。

2)拽入阶段:一旦轧件被旋转的轧辊咬入之后,由于轧辊对轧件的作用力变化,轧件逐渐被拽入辊缝直至轧件完全充满辊缝为止3)稳定轧制阶段:轧件前端从辊缝出来后,轧制过程连续不断地稳定进行。

4)轧制终了阶段:从轧件后端进入变形区开始,轧件与辊缝逐渐地脱离接触,变形区逐渐变小,直至轧件完全脱离轧辊被抛出为止。

咬入条件轧制过程是否建立首先决定于轧件能否被旋转轧辊咬入。

分析轧件受力受力示意图Tx≥Nx才可以咬入,得fNcosα≥Nsinαf≥tgα算式中咬入角α-开始咬入时附件上的正压力N与两轧制中心连线的夹角。

1轧制的基本概念1轧制的定义:靠旋转的轧辊与轧件间的摩擦力将轧件拖入辊缝使之受到压缩产生塑性变形的过程2轧钢的原料:钢锭和连铸坯3产品:钢材4分类:特种类型钢,型钢,板带钢,钢管,型钢:圆钢。

方钢,角钢板带钢:带钢,钢板钢管:方管,圆管,异型管特殊类型钢:周期断面刚钢锭内部结构:外层:细晶粒带。

中间:柱状晶粒带。

内部:苯环晶带5轧制的目的:获得一定尺寸形状的钢材是钢材的性能得到改善2轧制过程的基本参数1变形区域参数入口是指进入变形区的方向出口是指离开变形区的方向入口高度H,出口高度h入口宽度B出口宽度b变形区长l咬入角@轧辊半径R2变形量的表示a绝对变形量表示高度方向:压下量Δh=H-h宽度方向:宽展量Δb=b-B长度方向:延伸量△l=l-L绝对变形量用于工程计算不能反映物体的变形程度b相对变形量高度方向:相对压下量ε1=Δh/H*100%宽度方向:相对宽展量ε2=Δb/B*100%长度方向:相对延伸量ε3=Δl/L*100%相对变形量表示物体的变形程度,但直观性差c变形系数高度方向:压下系数η=H/h宽度方向:宽展系数ω=b/B长度方向:压下系数μ=l/L能说明金属变形前后的尺寸变化倍数关系3体积不变定律V1=v2H*B*L=h*b*lF*0*L=F*N*ll/L=F0/FN=μ4总延伸系数,道次延伸系数,平均延伸系数μ总=μ1*μ2*μ3*。

μnμ平=n√μ总5变形区参数间的几何关系Δh=D*(1- cosα)分析参数当α一定时,D越大,Δh越大,变形区越长当Δh一定时,D越大,α越小变形区越长当D一定时,α越大,变形区越长3摩擦力的概念1摩擦力:是指两个物体互相接触当它们作相对运动或有作相对运动的趋势时,在接触面上会产生一种阻碍运动的力叫摩擦力2产生摩擦力的条件相对运动作相对运动3摩擦力的大小与哪些因素有关正压力的大小摩擦对的性质和状态,归结为摩擦系数4摩擦定律T= f*n4轧制过程的建立1开始咬入的条件咬入时轧辊给轧件的力正压力的垂直分力结论正压力不变,摩擦力增大减小咬入角,摩擦力增大咬入过程的建立2咬入条件的第二种表达f>tanα3咬入条件的第三种表达合力偏向出口i摩擦角:合力与法线的夹角,它是由摩擦系数决定的成为摩擦角4咬入条件的第四种表达F=tanВ5轧制过程的三个阶段●咬入阶段:轧件前端与轧辊接触到前端达到变形区出口的这个过程●稳定轧制阶段:从轧件前端离开变形区出口到轧件后端进入变形区入口位置叫●抛出阶段:轧件后端里开变形区出口6稳定轧制的条件f>tanαtanв>tanα/2●剩余摩擦力:克服推出力以为还剩余的摩擦力叫剩余摩擦力●最大压下量受咬入条件限制的最大压下量Δhmax=D(1-cosαmax)Αmax=в7影响咬入的条件a摩擦系数的增大有利于咬入影响摩擦系数的因素工具的表面状态,工具的化学成分,金属的表面状态,金属的化学成分,接触面的单位压力变形温度,变形速度b咬入角增大,不易咬入轧辊直径增大,咬入角减小压下量增大,咬入角增大c其他影响咬入的因素轧件前端的形状,孔型侧壁,后推力,5宽展的概念1宽展的定义:轧制时被压下的金属一部分延横向流动,使金属产生横向变形叫宽展2最小阻力定律:当变形体的质点有可能香不同方向流动时,则每个质点延阻力最小的方向流动3分析轧制过程:变形区的俯视图呈扁平梯形分析轧制时的宽展与延伸的分配变形区分宽展与延伸区变形区长度小于宽度,延伸区大与宽展区轧件宽度越大,变形区越宽,宽展区越小变形区长度越小,宽展区越小4宽展的种类自由宽展,强迫宽展,限制宽展自由宽展:轧件在轧制时被压迫部分金属在横向可以自由流动的宽展形式限制宽展:轧件在孔型轧制时,被压下部分金属体积在横向流动的时受到孔型侧壁限制不能自由流动的宽展形式强迫宽展:在轧制某些特殊孔型或特殊轧件形状使得被压下金属大量的横向流动造成轧件宽展量大增许多的宽展形式5影响宽展的因素:高向移动的体积变形区轧件变形的纵横阻力比压下量的影响随压下量的增加而增加原因:压下量增加高度方向位移体积增加长宽两个方向位移体积增加,压下量增加变形区长度增加导致延伸阻力增加宽展要增加更多轧件宽度的影响轧件越宽,宽展越小轧辊直径的影响轧辊直径增加变形区增大宽展量增加原因:轧辊直径增加,变形区长度增加纵向摩擦力增加延伸减小宽展增加轧辊直径增加约趋于平面纵向力的水平分力越大轧制道次的影响总压下量相等,随道次增加宽展减小摩擦力的影响摩擦系数增加宽展增加原因:高温时温度增加摩擦系数减小宽展减小轧制速度越快摩擦力越小宽展越小轧辊表面越粗糙宽展越大合金钢比碳钢宽展大钢辊比铁辊宽展大张力对宽展的影响张力越大宽展越小6前滑与后滑前滑区中性面:前滑区与后滑区的分界面叫中性面中性角:中性面对应的圆心角叫中性角变形区内金属对轧辊的相对运动:前滑区内金属相对轧辊向前运动后滑区内金属相对轧辊向后运动中性面内金属相对于轧辊没有运动前滑值:前滑的定义:在变形区出口处轧件的前进速度大于该点处轧辊的圆周速度,叫前滑表达式:Sh=*(Vh-v)/v*100%后滑值轧件在变形区入口处的前进速度小于该点轧辊圆周速度的水平分量叫后滑表达式Sh=(v*cosα-VH)/v*cosα*100%7连轧与前滑秒流量相等原则:轧件在单位时间内通过变形区任意截面的金属秒流量应该为一常数FH*VH=FN*VN=Fr*Vr金属出口速度与入口速度比为延伸系数连轧生产的基本原则:轧机按轧制顺序排成纵列,机架数目等于轧制道次,一根轧件同时在数架轧机同时轧制各机架间遵循秒流量相等的原则。

第一章轧制理论基础第一节轧制的基本概念1、轧制金属通过两个旋转方向相反的轧辊时,在轧辊压力作用下,使金属生产塑性变形。

从而改变其断面的形状和尺寸,这种工艺过程称为轧制,被轧制的金属称为轧件。

轧制按轧制时的温度不同,分为冷轧和热轧。

在金属再结晶温度以下进行轧制叫冷轧,在金属再结晶温度以上轧制叫热轧。

2、变形区以平辊轧制矩形轧件为例,轧辊直径为D,辊身长度为B,轧制前的轧件厚度为ho,轧制后的轧件厚度为h1,轧制前的轧件宽度为bo,轧制后的轧件宽度为b1,轧件的入口速度为v o ,轧件的出口速度为v1,如图2-1所示。

轧件开始与轧辊接触的平面AA’,称入口平面,轧件从轧辊离开的平面BB’,称出口平面。

入口平面AA’,出口平面BB’,轧辊与轧件的接触弧面AB和A’B’构成轧件在轧制时的变形区.轧件在变性区内发生塑性变形。

3、变形量轧件轧制前和轧制后的厚度之差称为绝对压下值,用△h表示△h =ho -h1:绝对压下量△h与轧前厚度的比值称为相对压下量,常用Y表示。

即:Y=△h/ho 相对压下量可用小数和百分数来表示。

轧件轧制后与轧制前的宽度之差称为绝对宽展量,用△b表示。

△b=b1-bo。

绝对压下量与绝对宽展量是经常使用的两个变形参数。

轧件轧制前的长度为1o ,轧制后的长度为11,轧制后与轧制前的轧件长度之差称为绝对延展量,用△1表示。

故有△1=11-1o。

轧前厚度与轧后厚度之比,称为压下系数,通常用η表示。

即η=ho /h1;轧后宽度与轧前宽度之比,称为侧压系数,通常用k 表示。

即 k=b 1/b 0; 轧后长度与轧前长度之比,称为延伸系数,通常用μ表示。

即μ=l 1/l 0。

4、咬入弧与咬入角轧辊与轧件接触部分的A ⌒B 和A ’⌒B ’弧称为咬入弧(又称接触弧)。

与咬入弧 A ⌒B 和A ’⌒B ’所对应的圆心角α称为咬入角。

由图2-1中的几何关系可知,△ABC ∽△EBA ,由此可得: AB 2=BE ⨯BC 式中 BE=2R BC=(h o -h 1)/2=△h/2所以咬入弧所对的弦长AB=hR ∆。

有色金属扎制有色金属扎制1、轧制概述1.1.1、轧制的概念:轧制过程是靠旋转的轧辊与轧件之间形成的摩擦力,将轧件拖进轧辊之间的缝隙(辊缝),并使之受到压缩产生塑性变形的过程。

(P1)1.1.2、轧制的分类:根据轧件的运动方向不同,轧制可分为纵轧、横轧和斜轧。

(P1)轧制的分类:根据轧制时的轧辊形状,可分为平辊轧制和型辊轧制。

(P1)1.2.3、有色金属及合金的轧材主要是板带材,生产方法主要有成块轧制和成卷轧制。

(P3)复习思考题1-6解释名词:热轧,冷轧,横扎,斜轧。

(P1)热轧——在金属的再结晶温度以上进行的轧制叫热轧。

冷轧——在金属的再结晶温度以下进行的轧制叫冷轧。

横扎——横扎轧辊的转动方向相同,轧辊轴线平行或在同一平面内呈一定的锥角(又叫楔横扎)斜轧——斜轧的两个轧辊成一定的角度且旋转方向相同,轧件作螺旋形运动。

2、轧制过程的建立2.1简单轧制条件:(1)、对于轧辊方面:直径相同,转速相同的刚性圆柱轧(主动辊)(2)、对于轧件方面:轧制前后轧件的断面均为矩形或方形,轧件内部各部分组织和性能相同(性能均匀)(P70)2.2、变形区的主要参数:2.2.2、轧辊咬入轧件的条件:β≧α(2-3)轧辊与轧件之间的摩擦系数f必须大于等于咬入角α的正切值,或轧辊与轧件之间的摩擦角β必须大于等于咬入角α。

(P9)2.2.4、建立稳定轧制状态后的轧制条件:继续进行轧制的条件: β≧α或α≦2β(P9)2.2.6改善咬入的基本措施:(1)适当增大轧辊与扎件间的摩擦系数。

(2)适当减小咬入角。

(P11)2.3.1、平均工作辊经:平辊的工作辊径Dκ就是轧辊的实际直径,它与轧辊的假想原始直径D的关系为:Dκ=D-h (2-7)式中h——轧件的扎后厚度,平辊轧制时等于辊缝值(P12)假想原始直径是认为两轧辊靠拢,没有辊缝是两轧辊轴线见距离。

在箱形孔型中轧制时工作辊径为孔型的槽底直径,它与辊环直径D’的关系为:Dκ= D’-(h-s)(2-8)式中S—辊缝值(P12)2.3.2平均压下量:不平均压缩平均压下量为:△h=H-h=Q/B-q/b (2-11)式中Q,B——分别为轧制前轧件横断面积和轧件宽度q,b——分别为轧制后轧件横断面积和轧件宽度(P12)2.4、三种典型轧制情况:实验证明,对同一金属在不同温度、速度条件下,决定轧制过程本质的主要因素是轧件和轧辊尺寸。