金属的轧制

- 格式:ppt

- 大小:12.06 MB

- 文档页数:41

轧制强化机理

轧制强化是一种金属材料加工方法,通过对金属材料进行连续挤压和扭曲来改善其力学性能。

轧制强化机制主要包括以下几个方面:

1. 晶粒细化:在轧制过程中,金属材料会受到连续的塑性变形和压缩,这会导致原来较大的晶粒逐渐细化。

晶粒细化可以提高材料的强度和硬度,同时还可以改善其韧性和延展性。

2. 织构形成:轧制过程中,金属材料的晶粒会发生定向排列,形成一定的织构。

织构可以使材料在特定方向上具有优异的力学性能,例如增加其屈服强度和延展性。

3. 残余应力增加:轧制过程中,金属材料受到连续的塑性变形和压缩,会导致材料内部形成残余应力。

这些残余应力可以增加材料的屈服强度和抗变形能力,从而提高材料的强度。

4. 位错密度增加:轧制过程中,位错会在材料中产生和积累,形成高位错密度区域。

位错密度的增加可以增加材料的硬度和强度,并提高其抵抗变形和疲劳的能力。

总的来说,轧制强化通过连续的塑性变形和压缩作用,可改变金属材料的微观结构和性能,提高其力学性能和抗变形能力。

轧制的原理

轧制是一种重要的金属加工方法,它通过辊轧将金属坯料压制成所需形状和尺寸的工件。

轧制的原理主要包括塑性变形、应力变形和金属流动等几个方面。

首先,塑性变形是轧制的基本原理之一。

在轧制过程中,金属坯料受到辊轧的挤压和拉伸作用,从而使其发生塑性变形。

金属坯料的晶粒在受力的作用下发生滑移和再结晶,从而改变了原来的形状和尺寸,最终形成所需的工件。

其次,应力变形也是轧制的重要原理之一。

在轧制过程中,金属坯料受到的应力会引起其内部结构和形状的变化。

通过合理控制轧制过程中的应力分布和应力状态,可以实现金属坯料的塑性变形和加工成形,从而得到符合要求的工件。

另外,金属流动也是轧制的关键原理之一。

在轧制过程中,金属坯料受到辊轧的挤压和变形,金属内部的晶粒和晶界会发生流动和重组,从而改变了金属的形状和结构。

通过合理控制金属的流动和变形,可以实现金属坯料的加工成形,从而得到满足要求的工件。

总的来说,轧制的原理是通过塑性变形、应力变形和金属流动等方式,将金属坯料加工成所需形状和尺寸的工件。

在轧制过程中,需要合理控制轧制参数和工艺流程,以确保金属的加工质量和工件的精度。

同时,还需要注意金属的热处理和表面处理,以提高工件的性能和表面质量。

通过对轧制原理的深入理解和掌握,可以更好地应用轧制技术,实现金属加工的高效、精密和可靠。

轧制过程的三个阶段轧制是一种金属加工方法,通过对金属材料进行连续压制和拉伸,使其形成所需的形状和尺寸。

轧制过程一般可以分为三个阶段:准备阶段、轧制阶段和后处理阶段。

本文将详细介绍这三个阶段的具体内容。

1. 准备阶段准备阶段是轧制过程的第一个阶段,也是整个轧制过程的关键阶段。

在这个阶段,需要进行以下准备工作:1.1 选材在轧制过程中,首先需要选择合适的金属材料。

选材的原则包括材料的机械性能、化学成分、热处理状态和表面质量等。

不同的金属材料适用于不同的轧制工艺和产品要求。

1.2 加热选定合适的金属材料后,需要对其进行加热处理。

加热的目的是提高材料的可塑性,使其易于变形。

加热温度和时间的选择应根据不同的金属材料和轧制工艺进行调整。

1.3 预轧制在加热后,需要进行预轧制。

预轧制是指在正式轧制之前对材料进行初步的压制和拉伸。

通过预轧制可以改变材料的形状和尺寸,并为后续的正式轧制做好准备。

2. 轧制阶段轧制阶段是轧制过程的核心阶段,也是实现金属材料形状和尺寸变化的主要阶段。

在这个阶段,需要进行以下工作:2.1 粗轧粗轧是轧制阶段的第一步,也是对材料进行最大变形的一步。

在粗轧过程中,通过辊道的压制和拉伸,使材料的截面积减小,长度增加。

这一步的目的是降低材料的厚度,为后续的细轧做好准备。

2.2 细轧细轧是轧制阶段的第二步,其目的是进一步降低材料的厚度和提高材料的质量。

在细轧过程中,通过辊道的连续压制和拉伸,使材料的截面积进一步减小,长度进一步增加。

2.3 完成轧制完成轧制是轧制阶段的最后一步,也是对材料进行最终变形的一步。

在完成轧制过程中,通过辊道的最后一次压制和拉伸,使材料的形状和尺寸达到最终要求。

3. 后处理阶段后处理阶段是轧制过程的最后一个阶段,主要是对轧制后的材料进行处理和加工。

在这个阶段,需要进行以下工作:3.1 冷却在轧制完成后,材料需要进行冷却处理。

冷却的目的是使材料恢复到室温状态,并提高材料的力学性能。

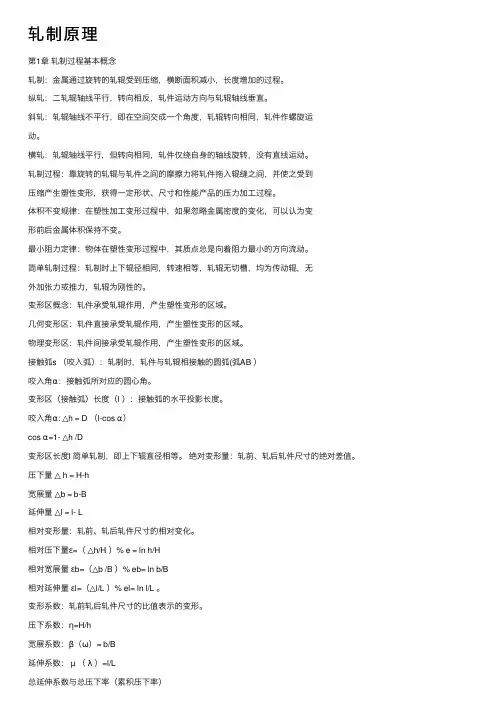

轧制原理第1章轧制过程基本概念轧制:⾦属通过旋转的轧辊受到压缩,横断⾯积减⼩,长度增加的过程。

纵轧:⼆轧辊轴线平⾏,转向相反,轧件运动⽅向与轧辊轴线垂直。

斜轧:轧辊轴线不平⾏,即在空间交成⼀个⾓度,轧辊转向相同,轧件作螺旋运动。

横轧:轧辊轴线平⾏,但转向相同,轧件仅绕⾃⾝的轴线旋转,没有直线运动。

轧制过程:靠旋转的轧辊与轧件之间的摩擦⼒将轧件拖⼊辊缝之间,并使之受到压缩产⽣塑性变形,获得⼀定形状、尺⼨和性能产品的压⼒加⼯过程。

体积不变规律:在塑性加⼯变形过程中,如果忽略⾦属密度的变化,可以认为变形前后⾦属体积保持不变。

最⼩阻⼒定律:物体在塑性变形过程中,其质点总是向着阻⼒最⼩的⽅向流动。

简单轧制过程:轧制时上下辊径相同,转速相等,轧辊⽆切槽,均为传动辊,⽆外加张⼒或推⼒,轧辊为刚性的。

变形区概念:轧件承受轧辊作⽤,产⽣塑性变形的区域。

⼏何变形区:轧件直接承受轧辊作⽤,产⽣塑性变形的区域。

物理变形区:轧件间接承受轧辊作⽤,产⽣塑性变形的区域。

接触弧s (咬⼊弧):轧制时,轧件与轧辊相接触的圆弧(弧AB )咬⼊⾓α:接触弧所对应的圆⼼⾓。

变形区(接触弧)长度(l ):接触弧的⽔平投影长度。

咬⼊⾓α: △h = D (l-cos α)cos α=1- △h /D变形区长度l 简单轧制,即上下辊直径相等。

绝对变形量:轧前、轧后轧件尺⼨的绝对差值。

压下量△ h = H-h宽展量△b = b-B延伸量△l = l- L相对变形量:轧前、轧后轧件尺⼨的相对变化。

相对压下量ε=(△h/H )% e = ln h/H相对宽展量εb=(△b /B )% eb= ln b/B相对延伸量εl=(△l/L )% el= ln l/L 。

变形系数:轧前轧后轧件尺⼨的⽐值表⽰的变形。

压下系数:η=H/h宽展系数:β(ω)= b/B延伸系数: µ (λ)=l/L总延伸系数与总压下率(累积压下率)设轧件原始⾯积为F0 ,经过n 道次轧制后⾯积为Fn ,则轧制过程:靠旋转的轧辊与轧件之间的摩擦⼒将轧件拖⼊辊缝,并使之受到压缩产⽣塑性变形,获得⼀定形状、尺⼨和性能的压⼒加⼯过程。

轧制的工艺

轧制是一种常见的金属加工工艺,通过在金属块上施加压力,使其通过辊子的作用,从而使金属块的截面和形状发生变化。

轧制工艺可以分为热轧和冷轧两种。

热轧是指将金属块加热到高温后进行轧制,主要适用于低碳钢、合金钢等材料的加工。

热轧工艺具有以下特点:加工强度高、变形能力大、工艺过程简单、成本相对较低。

但同时也存在一些缺点,比如加热能耗高、表面粗糙度较高、尺寸控制相对较差等。

冷轧是指在室温下进行轧制,适用于高碳钢、不锈钢、铜、铝及其合金等材料。

与热轧相比,冷轧工艺具有以下特点:加工硬化效果好、尺寸精度高、表面质量好、机械性能优异。

但冷轧工艺对设备要求较高,且工艺过程较复杂,成本相对较高。

无论是热轧还是冷轧,轧制工艺都采用辊子将金属块不断压扁、拉长、改变其截面和形状。

轧制工艺的主要步骤包括:准备金属坯料、加热(对于热轧)、轧制、冷却、整形和切割等。

在轧制过程中,辊子起到了重要的作用,其中上辊、下辊和辅助辊常用于提高轧制效果。

此外,还需要控制轧制力、温度、速度等参数,以实现期望的金属坯料

的形状和尺寸。

轧制工艺广泛应用于钢铁、有色金属和合金等行业,被广泛用于制造板材、线材、管材等金属制品。

轧制厚度和长宽的变化规律轧制是一种常见的金属加工方法,用于将金属材料通过挤压和压扁,调整其厚度和形状。

在轧制过程中,厚度和长宽的变化规律直接关系到最终产品的质量和性能。

本文将就轧制过程中厚度和长宽的变化规律进行探讨。

1. 厚度的变化规律在轧制过程中,通过连续挤压和压扁金属材料,使其逐渐变薄。

厚度的变化规,其中Δt表示单位时间内的厚度变律可以用一个简单的公式来表示:Δt=(2r)vnR化量,r为滚轮半径,v为轧制速度,n为轧制次数,R为滚轴半径。

从上述公式可以看出,厚度的变化量与滚轮半径、轧制速度和轧制次数有关。

当滚轮半径较小、轧制速度较大、轧制次数较多时,单位时间内的厚度变化量较大,即金属材料被压得更薄。

反之,如果滚轮半径较大、轧制速度较慢、轧制次数较少,则单位时间内的厚度变化量较小,金属材料的厚度变化相对较小。

2. 长宽的变化规律在轧制过程中,由于金属材料被挤压和压扁,其长宽也会相应发生变化。

一般来说,金属材料在轧制过程中会发生长度的收缩和宽度的增加。

长度的收缩主要是由于金属材料在轧制过程中发生了塑性变形,并且受到了内部应力的影响。

这些应力使得金属材料的晶格结构发生变化,导致原子之间的距离缩短,从而使得金属材料的长度缩短。

宽度的增加则是由于金属材料在轧制过程中发生了横向挤压和流动。

随着厚度的减小,金属材料容易在横向方向发生流动,从而使得材料的宽度增加。

需要注意的是,金属材料的长宽变化并不是直接成比例的。

在轧制过程中,由于材料的流动性和应变硬化效应,金属材料的长宽变化并非线性关系,可能存在一定的非线性扩散。

结论通过轧制过程,金属材料的厚度会逐渐变薄,其变化量与滚轮半径、轧制速度和轧制次数相关。

同时,金属材料在轧制过程中会发生长度的收缩和宽度的增加,但长宽的变化并非直接成比例。

这些变化规律决定了轧制工艺对金属材料厚度和形状的调整能力,为生产高质量和符合要求的金属材料提供了理论依据。

参考文献无。

金属轧制工技能要求

金属轧制工需要具备以下技能要求:

1. 操作轧机及辅助设备,将金属锭、坯轧制成管、板、线、型等金属材。

2. 具备一定的智力、表达能力和计算能力,以及良好的空间感和形体知觉。

3. 身体健康,视力良好,听觉正常,手指、手臂灵活,动作协调、迅速。

4. 熟悉轧制工艺流程和安全操作规程,了解金属材料的性质和轧制过程中的变化。

5. 能够处理轧制过程中出现的问题,如调整轧机参数、处理断带或卡钢等。

6. 具备一定的质量意识和责任心,确保轧制出的金属材料符合质量要求。

7. 具备一定的团队协作和沟通能力,能够与其他工种人员协作完成工作任务。

8. 不断学习新技术和知识,提高自身的技能水平和综合素质。

此外,金属轧制工还需要具备一定的实践经验和技能水平,能够熟练操作各种轧机及辅助设备,并能够处理轧制过程中出现的问题。

同时,还需要遵守安全操作规程和相关法律法规,确保工作安全和合规性。