1轧制工艺学第一章XXXX

- 格式:pptx

- 大小:2.76 MB

- 文档页数:5

第一章轧制理论基础第一节轧制的基本概念1、轧制金属通过两个旋转方向相反的轧辊时,在轧辊压力作用下,使金属生产塑性变形。

从而改变其断面的形状和尺寸,这种工艺过程称为轧制,被轧制的金属称为轧件。

轧制按轧制时的温度不同,分为冷轧和热轧。

在金属再结晶温度以下进行轧制叫冷轧,在金属再结晶温度以上轧制叫热轧。

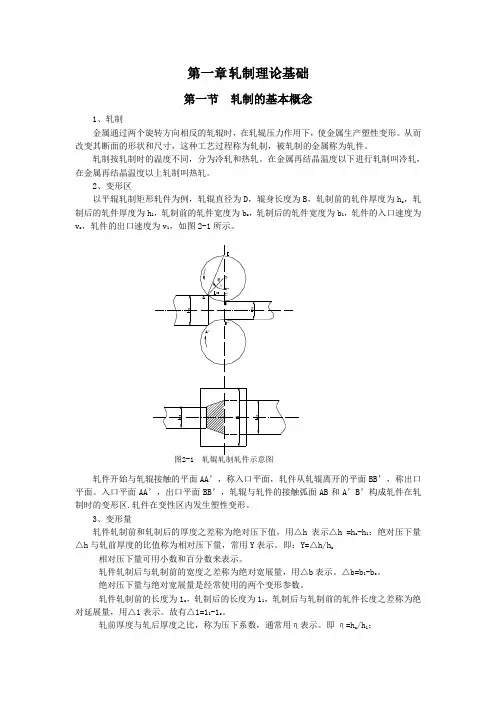

2、变形区以平辊轧制矩形轧件为例,轧辊直径为D,辊身长度为B,轧制前的轧件厚度为ho,轧制后的轧件厚度为h1,轧制前的轧件宽度为bo,轧制后的轧件宽度为b1,轧件的入口速度为v o ,轧件的出口速度为v1,如图2-1所示。

轧件开始与轧辊接触的平面AA’,称入口平面,轧件从轧辊离开的平面BB’,称出口平面。

入口平面AA’,出口平面BB’,轧辊与轧件的接触弧面AB和A’B’构成轧件在轧制时的变形区.轧件在变性区内发生塑性变形。

3、变形量轧件轧制前和轧制后的厚度之差称为绝对压下值,用△h表示△h =ho -h1:绝对压下量△h与轧前厚度的比值称为相对压下量,常用Y表示。

即:Y=△h/ho 相对压下量可用小数和百分数来表示。

轧件轧制后与轧制前的宽度之差称为绝对宽展量,用△b表示。

△b=b1-bo。

绝对压下量与绝对宽展量是经常使用的两个变形参数。

轧件轧制前的长度为1o ,轧制后的长度为11,轧制后与轧制前的轧件长度之差称为绝对延展量,用△1表示。

故有△1=11-1o。

轧前厚度与轧后厚度之比,称为压下系数,通常用η表示。

即η=ho /h1;轧后宽度与轧前宽度之比,称为侧压系数,通常用k 表示。

即 k=b 1/b 0; 轧后长度与轧前长度之比,称为延伸系数,通常用μ表示。

即μ=l 1/l 0。

4、咬入弧与咬入角轧辊与轧件接触部分的A ⌒B 和A ’⌒B ’弧称为咬入弧(又称接触弧)。

与咬入弧 A ⌒B 和A ’⌒B ’所对应的圆心角α称为咬入角。

由图2-1中的几何关系可知,△ABC ∽△EBA ,由此可得: AB 2=BE ⨯BC 式中 BE=2R BC=(h o -h 1)/2=△h/2所以咬入弧所对的弦长AB=hR ∆。

一.名词解释1信号调节转换电路:把传感元件输出的信号转换为便于显示、记录、处理和控制的有用电信号的电路。

2.数字滤波:将信号频谱中的某些成分衰减或过滤掉,而对另一些有用的成分保留或加强。

3.动态设定:为了提高设定精度,利用粗轧机组的可逆轧机后的测宽仪,对倒数第二个奇道次轧制的板坯进行宽度的实测,重新计算末道次的立轨开口度,以保证精轧出口的设定精度。

4.带钢变形前的凸度:带钢变形前中间厚度与带钢变形前端部厚度之差值。

5.张力AGC:根据精轧机组出口侧X射线测厚仪测出的厚度偏差,来微调机架之间带钢上的张力,借此消除厚度偏差的厚度自动控制系统。

6板形:板形在直观上是指半袋材的平直度,实质是指带钢内部残余应力分布状态。

7.显性板形:残余应力足够大,带钢轧后用肉眼即可辨别的板形。

8.隐性板形:带钢轧后残余应力还不足以引起带钢的浪形,但是在后续加工后才显现出来。

9转换时间:转换器完成一次转换所需的转换时间10.转换率:转换时间的倒数11.转换周期(转换时间):A/D转换器完成一次转换所需的时间叫做转换时间。

12.相对误差:绝对误差与满刻度值之比13.绝对误差:实际输出值与理论输出值之差二.填空题⒈自动跟踪的数据区分为原始数据区(IDA)、钢坯数据区(SDA)、生产数据区(PDA)、钢卷数据区(CDA)、运输链数据区(CVDA)和其他数据区。

2.板形缺陷表示方法:波形表示法和残余应力表示法3.终轧温度控制采用的设备有:轧机和加热炉4.AGC由厚度的检测部分、厚度的自动控制装置、执行机构三部分构成5.影响厚度头部命中率的因素有:精轧机组空载辊缝设置不当,以及同一批料得精轧来料参数(来料厚度、宽度、精轧入口温度)有所波动是未能相应调整辊缝。

6.引起厚度偏差的因素:带钢本身工艺参数波动造成、轧机参数变动造成7.终轧温度的设定包含设定出炉温度和轧制速度。

8.传感器一般由敏感元件、传感元件和其他辅助元件组成三.问答题1. 画出轧制过程计算机控制系统的基本原理图,并述其特点。

1管钢:大部分为圆,按成型方式分。

板带钢:板、带按宽度分。

规格按厚度分。

2管钢分类:1热加工管(无缝钢管):热轧穿孔、挤压、P.P.M(压力穿孔)、冲压法;2焊管(有缝钢管):包括直缝钢管与螺旋焊管3冷加工管:冷轧、冷拔和冷旋压3钢管生产的基本方法:热轧无缝管:实心管坯.穿孔.延伸.定(减)径.冷却.精整焊管:板带坯料.成型(管状),焊接成管.精整连轧管机组:坯料加热.热定心.穿孔.空减连轧.切头.尾.再加热.高压水除鳞.张力减径冷却.切头尾.矫直.无损探伤.表面检查入库4坯料的截断方式一般有四种:1剪断:适用中小断面的管坯,生产效率高,费用低,但管坯易被压扁2火焰切割:适合大断面、合金钢等管坯,操作方便,费用低,但金属损耗大(烧损、氧化),断面质量差3折断:适合Dp>φ140mm或σb>60Kg/mm2管坯。

⑷锯断:适合小断面管坯,合金钢及高合金钢等;是切断质量最好的方法。

5管坯加热:加热目的:提高塑性,降低变形抗力,为穿孔和轧管准备良好的加工组织,改善金属的性能。

坯料加热遵循三个原则:1温度准确,确保可穿性最好的温度2加热均匀,纵向、横向都均匀,内外温差不大于30~50℃,最好小于15℃3烧损少,并且不产生有害的化学成分变化(C↑或C↓) 6环形加热优缺点:优点1适合加热圆形管坯,适应多种不同直径和长度的复杂坯料;2管坯加热时间短、受热均匀、加热质量好;3炉底转动,坯料与炉底无相对滑动,氧化铁皮不易脱落,且炉子装出料炉门在一侧,密封好,冷空气吸入少、氧化铁皮少4管坯放置位置灵活(可放料也可空出),便于更换管坯规格,操作灵活5机械化和自动化程度高。

缺点1炉子占用车间面积大2管坯在炉底上呈辐射状间隔布料,炉底面积的利用较差3炉子结构复杂,维修困难,造价高。

7管坯定心:1管坯定心:是指在管坯前端面钻孔或冲孔2定心目的:使顶头鼻部正确地对准管坯轴线,防止穿孔时穿扁;减小毛管壁厚不均;改善二次咬入条件3定心方式:a:热定心:效率高,应用广;b:冷定心:效率较低,仅用于穿孔性能较差的钢材,如高合金钢、高碳钢及重要用途的钢材。