高强与超高强混凝土配制技术

- 格式:pdf

- 大小:53.95 KB

- 文档页数:5

高强混凝土的配制方法高强混凝土是一种优质的建筑材料,具有高强度、高耐久性、抗渗透性好等特点。

下面将详细介绍高强混凝土的配制方法。

一、原材料选择1.水泥选择标号为P.O42.5或P.O52.5的水泥,因为这种水泥强度高、硬化速度快、抗渗透性和耐久性好。

2.骨料骨料应选用强度高、形状良好、无泥土和其他杂质的鹅卵石或砾石。

推荐选用直径为5-20mm的中等粒度骨料。

3.细集料细集料应选用优质的河砂或人工制造的石粉,粒径为0.15-5mm。

细集料的质量对混凝土的强度、密实性、抗渗性和耐久性等有着重要的影响。

4.水水的质量对混凝土的强度、流动性和耐久性等有着重要的影响。

应选用清洁、无杂质的自来水或地下水。

二、配合比设计配合比设计是混凝土配制的重要环节,直接影响混凝土的强度、流动性和耐久性等。

配合比的设计应根据具体的工程要求和原材料的特性进行。

1.确定水灰比水灰比是指混凝土中水与水泥质量的比值,它直接影响混凝土的强度、流动性和耐久性等。

水灰比的确定应根据具体的工程要求和原材料的特性进行。

一般来说,水灰比应该控制在0.4-0.5之间。

2.确定骨料用量骨料用量的确定应根据混凝土的强度、流动性和耐久性等要求进行。

一般来说,骨料用量应占混凝土总质量的60-70%。

3.确定细集料用量细集料用量的确定应根据混凝土的强度、流动性和耐久性等要求进行。

一般来说,细集料用量应占混凝土总质量的30-40%。

三、混凝土配制混凝土的配制应按照配合比进行,每批混凝土的配制量应根据具体的工程要求和施工进度进行控制。

下面介绍具体的混凝土配制方法。

1.称量原材料将水泥、骨料、细集料和水按照配合比进行称量,确保每批混凝土的配合比稳定。

2.搅拌混凝土将原材料放入混凝土搅拌机中,进行充分的搅拌,直到混凝土达到均匀的状态。

3.浇注混凝土将混凝土从混凝土搅拌机中倒出,进行浇注。

浇注时应注意混凝土的流动性和均匀性,避免出现空鼓、夹杂等问题。

四、混凝土养护混凝土在刚浇注后需要进行养护,以确保混凝土的强度和耐久性。

超高强混凝土施工技术规程一、前言超高强混凝土是一种新型高性能混凝土,其强度和耐久性能均远远高于普通混凝土。

本技术规程旨在提供超高强混凝土施工的具体步骤和要求,确保施工质量和安全性。

二、材料准备1.水泥:应选用高强度水泥,并要求其符合国家标准。

2.细集料:细集料应选用高质量的人造石英砂或天然石英砂。

3.粗集料:粗集料应选用符合国家标准的碎石或砾石。

4.水:应选用符合国家标准的清洁自来水或淡水。

5.掺合料:应选用符合国家标准的混凝土掺合料。

6.钢筋:应选用符合国家标准的普通钢筋或高强度钢筋。

7.混凝土外加剂:应选用符合国家标准的混凝土外加剂。

三、配合比设计1.确定超高强混凝土的强度等级和配合比比例,应符合国家标准。

2.应根据工程设计要求和施工现场的实际情况进行配合比的修正和调整。

3.应在试配过程中进行充分的试验和实验室检验,确保配合比满足强度和耐久性要求。

四、混凝土搅拌和运输1.混凝土应在专门的混凝土搅拌站进行配制。

2.应严格按照配合比的要求进行混凝土搅拌。

3.混凝土应在搅拌开始后不超过2小时的时间内运输至现场,以保证混凝土的流动性和均匀性。

4.在运输过程中,混凝土应避免过度震动和侧向倾斜,以免影响混凝土的均匀性和流动性。

5.混凝土的运输距离不宜过远,应根据施工现场的具体情况和混凝土强度等级进行合理的安排。

五、混凝土浇筑1.混凝土应在施工现场就近浇筑。

2.应根据施工图纸和施工现场实际情况进行施工分段和浇筑顺序的确定。

3.混凝土应在浇筑前进行充分的检查和试验,确保其符合设计要求和质量要求。

4.混凝土的浇筑应采用均匀连续的方式进行,以保证混凝土的均匀性和流动性。

5.混凝土浇筑后应立即进行表面抹平和养护,以防止混凝土表面出现龟裂和渗水等问题。

六、混凝土养护1.混凝土浇筑后应立即进行养护,以保证混凝土的强度和耐久性。

2.混凝土养护应采用湿润养护的方式进行,应在浇筑后的4小时内进行湿润养护,每天湿润养护2次,每次湿润养护时间不少于2小时。

高强高性能混凝土的配合比设计方法摘要:高强高性能混凝土被称为“21世纪混凝土”,具有耐久性好、体积稳定性高、工作性强等性能。

介绍高强混凝土的应用现状,并以《普通混凝土配合比设计规程》为基础,通过C60高性能混凝土,探讨高强高性能混凝土配合比在设计规程中的问题,测定高强高性能混凝土的强度,通过对试验数据的分析,探讨影响高强高性能混凝土强度的因素,并提出相应的设计思路和方法。

关键词:高强高性能;配合比设计浆集比;砂率引言混凝土的性能直接决定混凝土结构的寿命,在水化硬化过程中,普通混凝土产生的水化热相对较多,从而引发内部产生干缩裂缝,由于普通混凝土内部存在较多不均匀的孔隙,削弱了混凝土的强度和耐久性,当承受外部荷载时,混凝土开始产生裂缝并延伸发展,使得有害介质易向混凝土内部侵入,比如水、氯离子以及二氧化碳,最终导致混凝土结构过早劣化甚至丧失实用功能,缩短结构服役寿命[1]。

高强高性能混凝土,是指强度高于 C60 的混凝土,具有混凝土结构所要求各项力学性能,具有高耐久性、高工作性和高体积稳定性的混凝土,坍落度大于180mm以上且工作性能好[2]。

高强高性能混凝土也可以称之为大流动性混凝土,如今我国建筑设施行业得快速发展,且外加剂的性能也稳步提升,高强高性能混凝土的使用越来越广泛。

采用不合适的配合比比例,是高强高性能混凝土出现早期体积稳定性差且容易开裂的原因,这是制约高性能混凝土在工程应用中的重要因素[3]。

因此,研究高强高性能混凝土的配合比设计方法具有非常重要的意义,超高强高性能混凝土已成为水泥基复合材料发展的重要方向之一。

1高强高性能混凝土的应用现状我国黄大能教授认为[5]:高性能混凝土必须具有优良的耐久性能和工作性能,并具有适当的高强性能,而且在未来的使用过程中,混凝土在长期保持自身稳定性的前提下并能够抵抗并减少使用环境中化学侵蚀的作用。

然而,我国的高强高性能混凝土的发展虽稳步上升但仍不广泛,高强和超高强性能混凝土仅集中于发达城市的应用较普及,尤其在大跨度桥梁、高层建筑等建筑物中的应用中,但最高混凝土强度等级已经达到了 C130,并已在实际工程中应用。

高强高性能混凝土技术2.2.1 技术内容高强高性能混凝土(简称HS-HPC)是具有较高的强度(一般强度等级不低于C60)且具有高工作性、高体积稳定性和高耐久性的混凝土(“四高”混凝土),属于高性能混凝土(HPC)的一个类别。

其特点是不仅具有更高的强度且具有良好的耐久性,多用于超高层建筑底层柱、墙和大跨度梁,可以减小构件截面尺寸增大使用面积和空间,并达到更高的耐久性。

超高性能混凝土(UHPC)是一种超高强(抗压强度可达150MPa以上)、高韧性(抗折强度可达16MPa以上)、耐久性优异的新型超高强高性能混凝土,是一种组成材料颗粒的级配达到最佳的水泥基复合材料。

用其制作的结构构件不仅截面尺寸小,而且单位强度消耗的水泥、砂、石等资源少,具有良好的环境效应。

HS-HPC的水胶比一般不大于0.34,胶凝材料用量一般为480~600kg/m3,硅灰掺量不宜大于10%,其他优质矿物掺合料掺量宜为25%~40%,砂率宜为35%~42%,宜采用聚羧酸系高性能减水剂。

UHPC的水胶比一般不大于0.22,胶凝材料用量一般为700~1000kg/m3。

超高性能混凝土宜掺加高强微细钢纤维,钢纤维的抗拉强度不宜小于2000MPa,体积掺量不宜小于1.0%,宜采用聚羧酸系高性能减水剂。

2.2.2 技术指标(1)工作性新拌HS-HPC最主要的特点是粘度大,为降低混凝土的粘性,宜掺入能够降低混凝土粘性且对混凝土强度无负面影响的外加剂,如降粘型外加剂、降粘增强剂等。

UHPC的水胶比更低,粘性更大,宜掺入能降低混凝土粘性的功能型外加剂,如降粘增强剂等。

混凝土拌合物的技术指标主要是坍落度、扩展度和倒坍落度筒混凝土流下时间(简称倒筒时间)等。

对于HS-HPC,混凝土坍落度不宜小于220mm,扩展度不宜小于500mm,倒置坍落度筒排空时间宜为5~20s,混凝土经时损失不宜大于30mm/h。

(2)HS-HPC的配制强度可按公式f cu,0≥1.15f cu,k计算;UHPC的配制强度可按公式f cu,0≥1.1f cu,k计算;(3)HS-HPC及UHPC因其内部结构密实,孔结构更加合理,通常具有更好的耐久性,为满足抗硫酸盐腐蚀性,宜掺加优质的掺合料,或选择低C3A含量(<8%)的水泥。

高强高性能混凝土技术2.2.1技术内容高强高性能混凝土(简称HS-HPC)是具有较高的强度(一般强度等级不低于C60)且具有高工作性、高体积稳定性和高耐久性的混凝土(“四高”混凝土),属于高性能混凝土(HPC)的一个类别。

其特点是不仅具有更高的强度且具有良好的耐久性,多用于超高层建筑底层柱、墙和大跨度梁,可以减小构件截面尺寸增大使用面积和空间,并达到更高的耐久性。

超高性能混凝土(UHPC)是一种超高强(抗压强度可达150MPa以上)、高韧性(抗折强度可达16MPa以上)、耐久性优异的新型超高强高性能混凝土,是一种组成材料颗粒的级配达到最佳的水泥基复合材料。

用其制作的结构构件不仅截面尺寸小,而且单位强度消耗的水泥、砂、石等资源少,具有良好的环境效应。

HS-HPC的水胶比一般不大于0.34,胶凝材料用量一般3,硅灰掺量不宜大于10%,其他优质矿物为480〜600kg/m掺合料掺量宜为25%〜40%,砂率宜为35%〜42%,宜采用聚竣酸系高性能减水剂。

UHPC的水胶比一般不大于0.22,胶凝材料用量一般为3o 超高性能混凝土宜掺加高强微细钢纤维,1000kg/m〜700, 体积掺量不宜小于2000MPa钢纤维的抗拉强度不宜小于1.0%,宜采用聚竣酸系高性能减水剂。

2.2.2技术指标(1)工作性新拌HS-HPC最主要的特点是粘度大,为降低混凝土的粘性,宜掺入能够降低混凝土粘性且对混凝土强度无负面影响的外加剂,如降粘型外加剂、降粘增强剂等。

UHPC的水胶比更低,粘性更大,宜掺入能降低混凝土粘性的功能型外加剂,如降粘增强剂等。

混凝土拌合物的技术指标主要是坍落度、扩展度和倒坍落度筒混凝土流下时间(简称倒筒时间)等。

对于HS-HPC,混凝土坍落度不宜小于220mm,扩展度不宜小于500mm,倒置坍落度筒排空时间宜为5〜20s,混凝土经时损失不宜大于30nun/ho21・15f计算;HS-HPC的配制强度可按公式f (2) cu.kcu,0 2 1.If 计算;fUHPC的配制强度可按公式cu.kcu.o (3) HS-HPC 及UHPC因其内部结构密实,孔结构更加合理,通常具有更好的耐久性,为满足抗硫酸盐腐蚀性,宜掺加优质的掺合料,或选择低CA含量(V8%)的水泥。

高强混凝土技术要求1、混凝土原材料1.1、混凝土拌合物的原材料(如水泥、砂、石、水、外加剂、掺合料)的质量,必须符合国家现行规范、规程、标准,并按有关规定具有产品出厂合格证和进场复验报告。

1.2、配制高强混凝土宜选用标号不低于525号的硅酸盐水泥和普通硅酸盐水泥。

对立窑生产的水泥宜根据其质量稳定性,慎重选用。

1.3、细骨料宜选用质地坚硬、级配良好的河砂或人工砂,其细度模数不宜小于2.6,含泥量不应大于1.5%,且不容许有泥块存在,必要时应冲洗后使用。

1.4、粗骨料应选用质地坚硬、级配良好的石灰岩、花岗岩、辉绿岩等碎石或碎卵石。

骨料母体岩石的立方体抗压强度应比所配制的混凝土强度高20%以上。

仅当有可靠的依据时,方可采用卵石配制。

粗骨料颗粒中,针片状颗粒含量不宜大于5%,不得混入风化颗粒,含泥量不应大于1%。

粗骨料的最大粒径不宜大于25mm。

强度等级较高时粒径适当减小。

粗骨料宜采用二级级配。

1.5、用作高强混凝土掺合料的粉煤灰一般应选用Ⅰ级灰。

对强度等级较低的高强混凝土,通过试验也可选用Ⅱ级灰,应尽可能选用需水量比小且烧失量低的粉煤灰。

其他掺合料的要求均需符合《高强混凝土结构技术规程》相关要求。

1.6、配制高强混凝土的外加剂,应根据现场需求添加,其质量应符合《混凝土外加剂》GB/T8076-2008及《混凝土泵送剂》JC473-92的规定。

外加剂应经质量检测并试配后选定。

确保正确添加使用。

1.7、拌制混凝土所用的水,应采用饮用水,严禁使用碱、氯含量超标的海水或工业废水等其他水。

2、混凝土配合比2.1、高强混凝土的配合比,应根据施工工艺要求的拌合物工作性和结构设计要求的强度,充分考虑施工运输和环境温度等条件进行设计,通过试配并经现场试验确认满足要求后方可正式使用。

高强混凝土的配合比应有利于减少温度收缩、干燥收缩、自生收缩引起的体积变形,避免早期开裂。

对于有侵蚀性作用介质环境的结构物,所用高强混凝土的配合比应考虑耐久性的要求。

高强混凝土的配合比设计一高强混凝土的概念一般认为,强度等级不低于C60的混凝土即为高墙混凝土。

由于这类混凝土有别于C60以下的普通混凝土,其原材料选择和施工质量控制更为严格,而且受压破坏表现出更大脆性,因而在结构计算和构造方法上与普通混凝土也有所差别。

通常还将强度大于C60的混凝土称为超高强混凝土。

二原材料1.水泥因选用质量稳定强度等级不低于42.5的硅酸盐水泥或普通硅酸盐水泥。

2.骨料细骨料的细度模数宜大于2.6,含泥量不应大于2.0%,泥块含量不应大于0.5%,其他质量指标应符合现行行业标准《普通混凝土用碎石或卵石质量标准及检验方法》的规定。

对强度等级为C60级的混凝土,其粗骨料的最大粒径不应大于31.5 mm,对强度等级高于C60级的混凝土,其粗骨料的最大粒径不应大于25 mm;针片状含量不宜大于5.0%,含泥量不应大于0.5%,泥块含量不宜大于0.2%,其它质量指标应符合现行行业标准《普通混凝土用碎石或卵石质量标准及检验方法》的规定。

3.高效减水剂高效减水剂减水效果显著,可降低水灰比,并大为改善工作性。

但是在选用减水剂时必须注意与水泥的适应性问题。

4.活性掺合料活性掺合料主要有粒化高炉矿渣粉煤灰硅灰等。

这些活性掺合料的掺入与水泥的水化产物发生二次水化反应生成具有水硬性的胶凝物质,填充在水泥石以及过渡区的空隙内,起到强化过渡区改善水泥石结构提高密实度的作用。

三.配合比设计高强度混凝土配合比的计算方法和步骤见本指南《混凝土配制强度的确定》外,还需符合下列规定:1. 基准配合比中的水灰比,可根据现有实验资料选取。

2. 配制高强度混凝土所选用砂率及采用的外加剂和矿物掺合料的品种掺量,应通过实验确定。

3. 高强度混凝土的水泥用量不应大于550kg/m3,水泥和矿物掺合料的总量不应大于600kg/m3。

4. 高强度混凝土配合比施配于确定时,当采用三个不同的配合比进行混凝土强度实验时,其中一个应为基准配合比,另外两个配合比的水灰比,应在基准配合比的基础上增加和减少0.02-0.03。

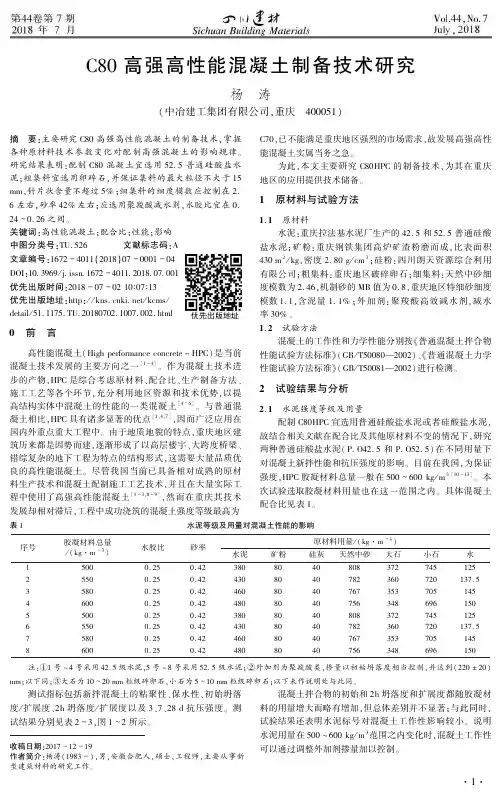

C80高强高性能混凝土制备技术研究杨㊀涛(中冶建工集团有限公司ꎬ重庆㊀400051)收稿日期:2017-12-19作者简介:杨涛(1983-)ꎬ男ꎬ安徽合肥人ꎬ硕士ꎬ工程师ꎬ主要从事新型建筑材料的研究工作ꎮ摘㊀要:主要研究C80高强高性能混凝土的制备技术ꎬ掌握各种原材料技术参数变化对配制高强混凝土的影响规律ꎮ研究结果表明:配制C80混凝土宜选用52.5普通硅酸盐水泥ꎻ粗集料宜选用卵碎石ꎬ并保证集料的最大粒径不大于15mmꎬ针片状含量不超过5%ꎻ细集料的细度模数应控制在2.6左右ꎬ砂率42%左右ꎻ应选用聚羧酸减水剂ꎬ水胶比宜在0.24~0.26之间ꎮ关键词:高性能混凝土ꎻ配合比ꎻ性能ꎻ影响中图分类号:TU.526文献标志码:A文章编号:1672-4011(2018)07-0001-04DOI:10 3969/j issn 1672-4011 2018 07 001优先出版时间:2018-07-0210ʒ07ʒ13优先出版地址:http://kns.cnki.net/kcms/detail/51.1175.TU.20180702.1007.002.html0㊀前㊀言高性能混凝土(Highperformanceconcrete-HPC)是当前混凝土技术发展的主要方向之一[1-4]ꎮ作为混凝土技术进步的产物ꎬHPC是综合考虑原材料㊁配合比㊁生产制备方法㊁施工工艺等各个环节ꎬ充分利用地区资源和技术优势ꎬ以提高结构实体中混凝土的性能的一类混凝土[4-6]ꎮ与普通混凝土相比ꎬHPC具有诸多显著的优点[1ꎬ4ꎬ7]ꎬ因而广泛应用在国内外重点重大工程中ꎮ由于地质地貌的特点ꎬ重庆地区建筑历来都是因势而建ꎬ逐渐形成了以高层楼宇㊁大跨度桥梁㊁错综复杂的地下工程为特点的结构形式ꎬ这需要大量品质优良的高性能混凝土ꎮ尽管我国当前已具备相对成熟的原材料生产技术和混凝土配制施工工艺技术ꎬ并且在大量实际工程中使用了高强高性能混凝土[1-3ꎬ8-9]ꎬ然而在重庆其技术发展却相对滞后ꎬ工程中成功浇筑的混凝土强度等级最高为C70ꎬ已不能满足重庆地区强烈的市场需求ꎬ故发展高强高性能混凝土实属当务之急ꎮ为此ꎬ本文主要研究C80HPC的制备技术ꎬ为其在重庆地区的应用提供技术储备ꎮ1㊀原材料与试验方法1.1㊀原材料水泥:重庆拉法基水泥厂生产的42.5和52.5普通硅酸盐水泥ꎻ矿粉:重庆钢铁集团高炉矿渣粉磨而成ꎬ比表面积430m2/kgꎬ密度2.80g/cm3ꎻ硅粉:四川朗天资源综合利用有限公司ꎻ粗集料:重庆地区破碎卵石ꎻ细集料:天然中砂细度模数为2.46ꎬ机制砂的MB值为0.8ꎬ重庆地区特细砂细度模数1.1ꎬ含泥量1.1%ꎻ外加剂:聚羧酸高效减水剂ꎬ减水率30%ꎮ1.2㊀试验方法混凝土的工作性和力学性能分别按«普通混凝土拌合物性能试验方法标准»(GB/T50080 2002)㊁«普通混凝土力学性能试验方法标准»(GB/T50081 2002)进行检测ꎮ2㊀试验结果与分析2.1㊀水泥强度等级及用量配制C80HPC宜选用普通硅酸盐水泥或者硅酸盐水泥ꎬ故结合相关文献在配合比及其他原材料不变的情况下ꎬ研究两种普通硅酸盐水泥(P.O42.5和P.O52.5)在不同用量下对混凝土新拌性能和抗压强度的影响ꎮ目前在我国ꎬ为保证强度ꎬHPC胶凝材料总量一般在500~600kg/m3[10-13]ꎮ本次试验选取胶凝材料用量也在这一范围之内ꎮ具体混凝土配合比见表1ꎮ表1水泥等级及用量对混凝土性能的影响序号胶凝材料总量/(kg m-3)水胶比砂率原材料用量/(kg m-3)水泥矿粉硅灰天然中砂大石小石水15000.250.42380804080837274512525500.250.424308040782360720137.535800.250.42460804076735370514546000.250.42480804075634869615055000.250.42380804080837274512565500.250.424308040782360720137.575800.250.42460804076735370514586000.250.424808040756348696150㊀㊀注:①1号~4号采用42.5级水泥ꎬ5号~8号采用52.5级水泥ꎻ②外加剂为聚羧酸类ꎬ掺量以初始坍落度相当控制ꎬ并达到(220ʃ20)mmꎻ以下同ꎻ③大石为10~20mm粒级碎卵石ꎬ小石为5~10mm粒级碎卵石ꎻ以下未作说明处与此同ꎮ㊀㊀测试指标包括新拌混凝土的粘聚性㊁保水性㊁初始坍落度/扩展度㊁2h坍落度/扩展度以及3㊁7㊁28d抗压强度ꎮ测试结果分别见表2~3ꎬ图1~2所示ꎮ混凝土拌合物的初始和2h坍落度和扩展度都随胶凝材料的用量增大而略有增加ꎬ但总体差别并不显著ꎻ与此同时ꎬ试验结果还表明水泥标号对混凝土工作性影响较小ꎮ说明水泥用量在500~600kg/m3范围之内变化时ꎬ混凝土工作性可以通过调整外加剂掺量加以控制ꎮ1表2混凝土拌合物工作性(水泥P.O42.5)mm组数新拌混凝土静置2h工作性坍落度扩展度坍落度扩展度1工作性较好2235271853802保水性好粘度稍大2255102204553保水性好粘度稍大2445752505584流动性大㊁其他适宜230595244570表3混凝土拌合物工作性(水泥P.O52.5)mm组数新拌混凝土静置2h工作性坍落度扩展度坍落度扩展度5流动性差2224202285006工作性好2255722505657流动性大2506002505908流动性大250635270665㊀㊀对于用42.5级水泥配制的混凝土强度随胶凝材料的总量先增大后减小(见图1)ꎻ而52.5级水泥配制的混凝土强度随胶凝材料用量的增加而增加(见图2)ꎮ田冠飞[11]通过大量的试验研究表明对于相同的水灰比ꎬ混凝土抗压强度随着水泥用量增加而变化的大致趋势是:先逐渐增大ꎬ当强度达到最大值以后ꎬ开始缓慢下降趋于某固定值ꎮ高丹盈[12]同样认为在一定范围内增加水泥用量可以提高混凝土的强度ꎬ但是水泥用量增加到一定值后ꎬ对强度的影响不再明显ꎮ本实验也得到了相似结果ꎮ但总体来看ꎬ所测的8组混凝土28d的抗压强度大多集中在78~82MPa范围之内ꎮ所以ꎬ在一定范围内胶凝材料用量和水泥等级对28d抗压强度的影响有限ꎮ根据本文强度和工作性试验结果ꎬ胶凝材料总量初定为580kg/m3ꎬ水泥品种选择52.5级的水泥ꎮ图1㊀胶凝材料总量对混凝土强度的影响㊀图2㊀胶凝材料总量对混凝土强度的影响2.2㊀粗集料本次研究参数为粗集料的种类㊁粒径及针片状含量对HPC性能的影响ꎮ混凝土配合比见表4ꎮ表4粗集料品种和粒径对混凝土性能的影响序号胶凝材料总量/(kg m-3)水胶比砂率原材料用量/(kg m-3)水泥矿粉硅灰天然中砂大石小石水95800.250.424608040767353705145105800.250.424608040767353705145115800.250.424608040767353705145125800.250.424608040767353705145135800.250.424608040767353705145145800.250.424608040767353705145155800.250.424608040767353705145165800.250.424608040767353705145㊀㊀注:①9为碎卵石粗集料ꎻ10为石灰石碎石ꎻ由5~10mm和10~20mm组成ꎻ②11㊁12㊁13为碎卵石粗集料ꎬ小石均为5~10mmꎬ大石分别是10~15mm㊁10~25mm和5~10mmꎻ③14㊁15㊁16为碎卵石粗集料ꎬ小石为5~10mmꎬ大石针片状含量分别为3%㊁5%㊁8%㊁10%ꎮ㊀㊀测试指标包括新拌混凝土的粘聚性㊁保水性㊁初始坍落度/扩展度㊁2h坍落度/扩展度以及3㊁7㊁28d抗压强度(见表5和图3~5)ꎮ表5混凝土拌合物的工作性mm组数新拌混凝土静置2h工作性坍落度扩展度坍落度扩展度9工作性一般24060524562510粘度稍大保水23049525059011部分砂浆粘度稍大25559024553512工作性一般25561023054013砂浆21547018037014工作性一般24259020838015粘度较大其他适宜22045020240016少部分砂浆240550235520㊀㊀可以看出粗集料的品种(9组与10组)对混凝土性能的影响ꎬ用碎卵石粗集料混凝土(9组)的坍落度和扩展度均比用石灰石碎石混凝土(10组)大ꎬ同时3㊁7㊁28dꎬ9组的混凝土试件强度均比10组的强度高ꎬ是因为破碎石灰石的母岩强度不及破碎卵石的强度高ꎬ故测试的结果9组的混凝土试件强度高于10组的混凝土试件强度ꎮ粗集料的最大粒径对HPC性能的影响(10组㊁11组㊁12组㊁13组):在本次研究中ꎬ单粒级小石子(5~10mm)比例不变ꎬ仅改变的单粒级大石子粒径ꎬ通过实验来确定最大粒径的选择ꎮ如表5所示ꎬHPC的工作性随粗集料最大粒径的增加而增加ꎬ混凝土试件的强度随粗集料最大粒径增大而降低ꎮ石子最大粒径的减小ꎬ不仅增加了石子与水泥砂浆的粘结面积ꎬ而且有利于在混凝土振动成型时ꎬ使石子分布均匀ꎬ进而提高了混凝土的抗压强度ꎮ粗集料的针片状含量(9组㊁14组㊁15组㊁16组)对混凝土性能的影响:由表5可知ꎬ拌合物的工作性随粗集料针片状含量的增大而逐渐降低ꎻ混凝土的抗压强度随粗集料针片状含量的增大而减小ꎬ而且当针片状颗粒含量大于5%时ꎬ出现一定泌水现象并且强度有明显下降ꎮ针片状骨料由于其粒形的特点ꎬ在浆体中易发生水平定向排列ꎬ造成骨料下方局部水灰比增大ꎬ在振捣过程中还会阻滞气泡上浮ꎬ从而在骨料下方界面处产生较多的孔洞和裂缝ꎬ因此ꎬ针片状骨料含量的增加ꎬ造成了混凝土体系薄弱环节的增多ꎬ导致了混凝土强度的降低ꎮ另外ꎬ粗集料针片状含量较多时ꎬ会使混凝土中粗集料之间的摩擦力增大ꎬ大幅度的降低了混凝土的工作性ꎬ所以16组粗集料中针片状含量为10%ꎬ其值远大于HPC对粗集料中针片状含量的推荐范围(针片状颗粒含量不2宜大于5%且不应大于8%)ꎬ严重影响混凝土的结构体系ꎬ所配制出的混凝土远不能满足HPC强度要求且出现离析的现象ꎮ与之相比较的第9组ꎬ针片状含量仅为3.4%ꎬ相关参数皆可满足要求ꎮ故通过试验及相关分析ꎬ对于针片状颗粒含量不宜大于5%ꎮ图3㊀粗集料种类对强度的影响图4㊀粗集料粒径对强度的影响图5㊀针片状含量对强度的影响2.3㊀细集料本次实验主要考虑3个因素ꎬ分别为细集料的种类㊁混合砂的细度模数及混合砂的砂率ꎮ具体混凝土配合比如表6所示ꎮ测试指标包括新拌混凝土的粘聚性㊁保水性㊁初始坍落度/扩展度㊁2h坍落度/扩展度以及3㊁7㊁28d抗压强度ꎬ测试结果分别见表7和图6~8所示ꎮ细集料的种类(17组和19组)对HPC性能的影响:从表7中可以看出ꎬ掺天然中砂(17组)与混合砂(19组)的新拌混凝土工作性相差并不明显ꎮ如图6所示ꎬ混合砂混凝土强度要明显高于天然中砂混凝土强度ꎮ所以ꎬ配制HPC完全可以使用混合砂ꎬ而不必要过分限制细集料种类ꎮ表6砂种类及砂率对混凝土性能的影响序号胶凝材料总量/(kg m-3)水胶比砂率原材料用量/(kg m-3)水泥矿粉硅灰天然中砂大石小石水175800.250.424608040767353705145185800.250.424608040767353705145195800.250.424608040767353705145205800.250.424608040767353705145215800.250.354608040639395791145225800.250.384608040694377754145235800.250.454608040821335669145245800.250.484608040876316633145㊀㊀注:①大石为10~20mm粒级碎卵石ꎬ小石为5~10mm粒级碎卵石ꎻ②17为天然中砂ꎻ18㊁19㊁20为混合砂ꎬ细度模数分别为2.0㊁2.5和2.8ꎻ③21㊁22㊁23㊁24为细度模数2.6左右的混合砂ꎬ砂率分别为35%㊁38%㊁45%㊁49%ꎮ表7混凝土拌合物的工作性mm组数新拌混凝土静置2h工作性坍落度扩展度坍落度扩展度17工作性较好25469522545018粘度较大流动性差60///19保水一般粘度稍大24857023551020流动一般其他适宜23052022346021工作性一般22554523052022粘度稍大24048023052023粘度较大22544021041024粘度较大242560230530㊀㊀细度模数(18组㊁19组㊁20组)对HPC性能的影响:表7数据显示混凝土工作性能随所混合砂的细度模数增大而增大ꎬ而抗压强度值随细度模数的增大而先增大后减小ꎮ本次研究中混合砂的细度模数与机制砂掺量成比关系ꎮ在细度模数比较小时ꎬ特细砂比例较大ꎬ则混合砂的细粉量增多ꎬ所需被包裹水泥浆体量增加ꎮ这使得欲达到同等的拌合物工作性ꎬ所需水泥浆体增加ꎬ故18组拌合物的工作性最差ꎮ相反当细度模数增大时ꎬ会使拌合物工作性有所提高ꎮ细度模数对混凝土强度的影响ꎬ主要由颗粒级配所决定ꎬ由试验结果可知ꎬ细度模数在2.6时ꎬ颗粒级配相对合理ꎮ图6㊀砂的种类对混凝土强度的影响3图7㊀砂的细度模数对混凝土强度的影响㊀图8㊀砂率对混凝土强度的影响砂率(21组㊁22组㊁23组㊁24组)对HPC性能的影响:由表7试验结果可知ꎬ整体而言拌合物的工作性随砂率增大而减小ꎬ混凝土试件的强度随砂率增大而增大ꎮ砂在混凝土中的主要作用是填充粗集料之间的空隙ꎬ砂率的大小直接影响混凝土的工作性ꎮ正如何锦云[14]研究表明坍落度和砂率的关系并不是一个简单的线性关系ꎬ而是先随着砂率的增加而增加ꎬ之后又随砂率的增加而减小ꎮ关于抗压强度ꎬ不同砂率的强度之间相差不大ꎮ综合比较ꎬ配合比的砂率应在42%左右ꎮ2.4㊀水胶比本次试验水胶比选择0.24㊁0.25㊁0.27㊁0.29ꎮ具体混凝土配合比见表8ꎬ试验结果见表9和图9ꎮ表8水胶比对混凝土性能的影响序号胶凝材料总量/(kg m-3)水胶比砂率原材料用量/(kg m-3)水泥矿粉硅灰天然中砂大石小石水255800.240.424608040767353705139265800.250.424608040767353705145275800.270.424608040767353705157285800.290.424608040767353705168㊀㊀注ꎻ①大石为10~20mm粒级碎卵石ꎬ小石为5~10mm粒级碎卵石ꎻ②外加剂掺量以初始坍落度相当控制ꎬ并达到(220ʃ20)mmꎮ表9混凝土拌合物的性能mm组数新拌混凝土静置2h工作性坍落度扩展度坍落度扩展度25粘度特大105///26工作性一般21045523550827流动性较大25063524058028流动性特大240655250645图9㊀水胶比对混凝土强度的影响从测试结果可知:混凝土拌合物的工作性随水胶比的增大而增大ꎬ其经时损失值随水胶比的增大而减小ꎬ同时混凝土强度也随水胶比的增大而减小ꎮ在HPC配制过程中ꎬ工作性主要通过两个参数进行调剂ꎬ一个是高效减水剂ꎬ另一个是单方用水量ꎮ在本文试验中ꎬ胶凝材料总量保持不变ꎬ单方用水量以水胶比变化所体现ꎮ为此随水胶比提高ꎬ单方用水量加大ꎬ混凝土工作性增高ꎬ同时加大单方用水量ꎬ会使混凝土孔隙率升高ꎬ进而降低其强度ꎮ根据本次研究所得数据ꎬ水胶比选择为0.25作为配制C80混凝土水胶比较佳ꎬ即单方用水量在145kg左右ꎮ3㊀结㊀论1)配制C80HPC宜选用52.5级优质普通硅酸盐水泥ꎬ胶凝材料总量为580kg/mꎮ2)粗骨料的母岩强度与形貌特征对C80HPC的工作性与强度影响较大ꎬ应选用卵石为粗骨料ꎬ并保证骨料的最大粒径不大于15mmꎬ针片状含量不超过5%ꎮ3)用中砂和混合砂配制的混凝土工作性和强度差别不大ꎮ这表明合理选用混合砂配制C80HPC是完全可行的ꎮ需注意的是调整混合砂的模数在2.6左右ꎬ砂率在42%左右ꎮ4)配制C80HPC水胶比宜为0.24~0.26ꎮ[ID:006200]参考文献:[1]㊀PuXC.Super-highstrengthꎬhighperformanceconcrete:[M].Taylor&FrancisLtdꎬ2011.[2]㊀陈肇元.高强与高性能混凝土的发展及应用[J].土木工程学报ꎬ1997ꎬ30(10):3-11.[3]㊀吴中伟.高性能混凝土HPC的发展趋势与问题[J].建筑技术ꎬ1998ꎬ29(1):8-13.[4]㊀AitcinPC.Highperformanceconcrete[M].SponPressꎬ1998.[5]㊀RussellHG.ACIDefinesHigh-PerformanceConcrete[J].Con ̄creteInternationalꎬ1999(21):56-57.[6]㊀AictinPCꎬNevilleAM.High-PerformanceConcreteDemystified[J].ConcreteInternationalꎬ1993(15):21-26.[7]㊀MorenoJ.High-PerformanceConcreteEconomicConsiderations[J].ConcreteInternationalꎬ1998(20):68-70.[8]㊀赵铁军ꎬ朱金栓ꎬ冯乃谦.高性能混凝土的渗透性[J].混凝土与水泥制品ꎬ1997ꎬ24(2):16-19.[9]㊀金伟良ꎬ吕清芳ꎬ潘仁泉.东南沿海公路桥梁耐久性现状[J].江苏大学学报ꎬ2007ꎬ28(3):254.[10]㊀程宝军ꎬ亓维利ꎬ陈景ꎬ等.水泥用量对高强自密实混凝土性能的影响[J].混凝土ꎬ2013ꎬ35(2):97-101.[11]㊀田冠飞ꎬ沈乔楠ꎬ冷发光.水泥用量对混凝土抗压强度影响的试验研究[J].混凝土ꎬ2007ꎬ29(5):1-5.[12]㊀高丹盈ꎬ严克兵.水泥用量对塑性混凝土强度的影响[J].水利水电技术ꎬ2008ꎬ50(9):56-58.[13]㊀王振铎ꎬ王庆.关于混凝土最小水泥用量的讨论[J].混凝土ꎬ2005ꎬ27(2):24-28.[14]㊀何锦云ꎬ王继宗.砂率对混凝土和易性及强度影响的试验研究[J].河北建筑科技学院学报ꎬ2002ꎬ19(4):27-29.4。

超高强混凝土配方设计规范超高强混凝土配方设计规范1. 引言超高强混凝土是一种具有极高抗压强度和耐久性的建筑材料。

配方设计是确保超高强混凝土性能达到预期的关键步骤。

本文将探讨超高强混凝土配方设计的规范和要点,并分享对这一主题的观点和理解。

2. 超高强混凝土配方设计的深度解析2.1 水胶比和胶体材料比例超高强混凝土的水胶比应尽量控制在0.25以下,以确保混凝土的致密性和抗渗性。

胶体材料的比例设计应基于混凝土强度、可泵性和耐久性要求等因素进行综合考虑。

2.2 水泥种类和掺合料选择常用的水泥种类包括硅酸盐水泥、普通硅酸盐水泥和粉煤灰水泥等。

根据所需的强度和耐久性,可以选择合适的水泥种类。

添加适量的掺合料如矿渣粉、硅灰和微活性粉等,可以有效提高混凝土的抗裂性和耐久性。

2.3 骨料选择和粒径分布超高强混凝土的骨料选择至关重要。

优质的骨料应具有坚固、干净和高强度的特点。

粒径分布应合理,以实现最大的致密性和最佳的颗粒内部相互锁定效果。

2.4 流动性和工作性超高强混凝土通常需要较好的流动性和可泵性。

为了实现这一目标,可以采用减水剂、粘度调节剂和超塑剂等方法来调整混凝土的流动性和工作性。

2.5 抗裂性和耐久性超高强混凝土的抗裂性和耐久性是其设计的重要考虑因素。

通过添加纤维材料如聚丙烯纤维或钢纤维,可以有效提高混凝土的抗裂性能。

设计中还需要考虑氯离子渗透性、碱-骨料反应和碳化等因素,以保证超高强混凝土的耐久性能。

3. 观点和理解超高强混凝土配方设计是一个复杂而关键的工作,需要考虑多个因素的综合影响。

在配方设计过程中,应坚持从简到繁、由浅入深的原则,逐步优化配方,并通过试验验证其性能。

还应注重混凝土的可施工性和可持续性,以确保配方设计既满足性能要求,又实用可行。

总结:超高强混凝土配方设计规范涉及水胶比、胶体材料比例、水泥种类和掺合料选择、骨料选择和粒径分布、流动性和工作性、抗裂性和耐久性等多个方面。

在配方设计中,要基于混凝土的使用场景和性能要求来进行综合考虑和优化。

高强高性能混凝土的特性及施工技术0 引言高强高性能混凝土(简称HS-HPC)主要指混凝土具有高强度、高耐久性、高流动性等多方面的优越性能。

在现代建筑工程中,高强高性能混凝土可提高同截面混凝土结构承载力,降低结构物自重,优化结构设计,延长建筑实用寿命等显著优势,在国内外超高层、大跨径实体建筑施工中广泛应用。

在我国,为进一步普及高强高性能混凝土,应加强对高强高性能混凝土配套的特性介绍和施工技术研究力度。

1 高强高性能混凝土的特性随着工程施工技术越来越复杂,科学技术的应用更加重要,对混凝土的要求也越来越高,强度等级、防水等级、耐久性要求也是相应提高,高强高性能混凝土恰好满足了上述需求,其优点是普通混凝土无法比拟的。

1.1 高强高性能混凝土具有一定的强度在建设工程中对混凝土的要求非常高,尤其是对混凝土强度的要求,同时这也是整个建筑结构施工中最为基础的技术要求。

并且在具体的施工当中因为工程结构的不同,对于混凝土的强度要求也是不同的。

然而,对所有混凝土的强度进行增加,能够在一定程度上提高建筑工程的承载力。

高强高性能混凝土不但有减小断面面积的特性,并且还能够减轻建筑结构的自重,因此,在当前的建筑行业中高强高性能混凝土的应用非常广泛。

例如,在高层或者超高层建筑工程施工中,对于高强高性能混凝土的应用,因为其强度比较高以及弹性模量很好,能够将纵向受力结构的截面尺寸减小,在一定程度上增加了建筑的实际应用面积,有效地应用了建筑的使用功能,并且还能够将建筑物的自重降低。

在进行高强度高性能混凝土施工中,能够减小对混凝土材料的使用,确保加快工程进度,以此提高经济效益。

1.2 高强高性能混凝土的使用寿命长高强高性能混凝土的组成物质与普通混凝土大不一样,这种变化在一定程度上对工程的建设起到推动作用,在恶劣的天气下,防水、防冻、抗裂和耐磨等性能无形中提高了建筑物的使用年限,增加建筑物的使用价值。

1.3 高强高性能混凝土具有较高的体积稳定性混凝土的物理特性发生了内部变化,在硬化的不同时期会发生微弱的变化,早期和后期的微弱变化就会对环境产生利好的影响,能够实现保护和改善环境。

高强混凝土结构技术规程高强混凝土结构是指以混凝土为基础,添加高强度配料,加强混凝土结构的结构。

此类结构具有抗压、抗弯、抗剪等性能优异的特性,可以满足大型建筑物的需求,从而在建筑和工程领域得到越来越多的应用。

为了便于高强混凝土结构的设计和施工,在实践应用中,制定了《高强混凝土结构技术规程》。

一、程的主要内容1、强混凝土结构材料:高强混凝土结构要求采用高强度材料,包括水泥、砂、石子、粉煤灰、纤维等。

2、抗压强度:高强混凝土结构的抗压强度,要求混凝土的抗压强度不低于某个规定的数值,并对材料的抗压试验进行实验确认,以保证混凝土的抗压强度。

3、弯强度:高强混凝土结构的抗弯强度,要求混凝土的抗弯强度不低于某个规定的数值,并对材料的抗弯试验进行实验,以保证混凝土的抗弯强度。

4、剪强度:高强混凝土结构的抗剪强度,要求混凝土的抗剪强度不低于某个规定的数值,并对材料的抗剪试验进行实验,以保证混凝土的抗剪强度。

二、强混凝土结构的设计1、材料:在设计高强混凝土结构时,需要确定材料的种类和质量,以确保混凝土具有较高的强度和韧性,同时要考虑混凝土材料以及混凝土抗碳酸盐侵蚀的能力。

2、结构:根据形状确定结构形式,计算各种不同结构形式混凝土承载力以及混凝土结构的连续性,并确定最优结构形式。

3、构件:设计高强混凝土结构的构件,要求其设计具有足够的强度和刚度,可以承受设计时就计算出的外力,同时要满足各种不同荷载作用下的变形和挠度要求。

三、高强混凝土结构的施工1、准备:在施工混凝土结构前,需要准备混凝土的配料、设备以及施工环境,确保混凝土的拌合和施工顺利进行。

2、调制:和普通混凝土一样,高强混凝土结构也需要调制高强度的混凝土,再配以特殊的水泥、砂子等,以确保其具备足够的强度和韧性。

3、施工:按照设计图纸进行施工,要求施工中的精度要达到设计要求,同时也要求施工人员要具备良好的行业技能,以确保施工的质量。

总之,《高强混凝土结构技术规程》是一部重要的技术文件,其主要内容包括高强混凝土结构材料、抗压、抗弯、抗剪强度要求以及高强混凝土结构的设计与施工等方面的要求。

高强高性能混凝土技术2.2.1 技术内容高强高性能混凝土(简称HS-HPC)是具有较高的强度(一般强度等级不低于C60)且具有高工作性、高体积稳定性和高耐久性的混凝土(“四高”混凝土),属于高性能混凝土(HPC)的一个类别。

其特点是不仅具有更高的强度且具有良好的耐久性,多用于超高层建筑底层柱、墙和大跨度梁,可以减小构件截面尺寸增大使用面积和空间,并达到更高的耐久性。

超高性能混凝土(UHPC)是一种超高强(抗压强度可达150MPa以上)、高韧性(抗折强度可达16MPa以上)、耐久性优异的新型超高强高性能混凝土,是一种组成材料颗粒的级配达到最佳的水泥基复合材料。

用其制作的结构构件不仅截面尺寸小,而且单位强度消耗的水泥、砂、石等资源少,具有良好的环境效应。

HS-HPC的水胶比一般不大于0.34,胶凝材料用量一般3,硅灰掺量不宜大于10%,其他优质矿物为480~600kg/m掺合料掺量宜为25%~40%,砂率宜为35%~42%,宜采用聚羧酸系高性能减水剂。

UHPC的水胶比一般不大于0.22,胶凝材料用量一般为3。

超高性能混凝土宜掺加高强微细钢纤维,1000kg/m~700,体积掺量不宜小于2000MPa钢纤维的抗拉强度不宜小于1.0%,宜采用聚羧酸系高性能减水剂。

2.2.2 技术指标(1)工作性新拌HS-HPC最主要的特点是粘度大,为降低混凝土的粘性,宜掺入能够降低混凝土粘性且对混凝土强度无负面影响的外加剂,如降粘型外加剂、降粘增强剂等。

UHPC的水胶比更低,粘性更大,宜掺入能降低混凝土粘性的功能型外加剂,如降粘增强剂等。

混凝土拌合物的技术指标主要是坍落度、扩展度和倒坍落度筒混凝土流下时间(简称倒筒时间)等。

对于HS-HPC,混凝土坍落度不宜小于220mm,扩展度不宜小于500mm,倒置坍落度筒排空时间宜为5~20s,混凝土经时损失不宜大于30mm/h。

≥1.15f计算;HS-HPC的配制强度可按公式f(2)cu,kcu,0≥1.1f计算;f UHPC的配制强度可按公式cu,kcu,0(3)HS-HPC 及UHPC因其内部结构密实,孔结构更加合理,通常具有更好的耐久性,为满足抗硫酸盐腐蚀性,宜掺加优质的掺合料,或选择低CA含量(<8%)的水泥。

高强混凝土、高性能混凝土施工技术1 工程简述一般把强度等级为C60及其以上的混凝土称为高强混凝土。

它是用水泥、砂、石原材料外加减水剂或同时外加粉煤灰、F 矿粉、矿渣、硅粉等混合料,经常规工艺生产而获得高强的混凝土。

本工程部分框架柱混凝土强度等级为C60,属高强混凝土,具体部位详见表1。

表1 C60混凝土使用部位本工程由于局部柱为钢骨柱,柱截面1000×1000mm ,柱钢筋为28Ф(Ⅲ级)28+12Ф(Ⅲ级)20、20Ф(Ⅲ级)32+4Ф(Ⅲ级)25,与之相交的双方向梁截面分别为900×900mm 、900×1000mm ,梁上铁钢筋分别为8Ф(Ⅲ级)32、10Ф(Ⅲ级)32(见图1),因此在梁柱节点处钢筋密,钢筋间距小。

另外A2、A5区混凝土核心筒内设置钢柱、钢梁及斜撑(见图2),在标高30.8m 、34.2m 处核心筒内有550×500mm 大小的箱型钢骨柱,箱型钢骨柱中间上中下分别设30~50mm 厚度不等的钢隔板,隔板上预留浇筑混凝土孔洞(见图3),箱型柱内需浇筑混凝土,为保证混凝土浇筑密实,这些部位的框架柱及核心筒混凝土使用自密实混凝土,混凝土强度等级为C50。

2 混凝土配合比优化要求高强混凝土施工配合比设计是关键环节之一,必须考虑严密,具有充分的试验基础。

根据以往施工经验,高强混凝土的配比因施工区域地材的差异往往具有较大差别,必须通过多图1 梁柱节点处钢筋布置图3 墙体钢骨柱剖面种水泥、石料以及外加剂的复配试验,确定配比的最佳组合,通常要做几十组甚至上百组试验。

配比要重点解决好C60等级混凝土的高强度要求与泵送混凝土要求坍落度大的矛盾。

自密实混凝土又称高流态混凝土,即混凝土拌合物主要依靠自重,不需要振捣即可充满模型和包裹钢筋,属于高性能混凝土(HPC)的一种,要求自密实混凝土的流动性好,具有良好的施工性能和填充性能,而且运输、泵送、浇筑过程中骨料不离析,混凝土硬化后具有良好的力学性能和耐久性。

高强混凝土的配制方法一、前言高强混凝土是一种高性能混凝土,其特点是强度高、耐久性好、抗渗性强、耐化学腐蚀等。

在工程建设中广泛应用,本文将介绍高强混凝土的配制方法。

二、原材料选择1.水泥选择高标号水泥,通常为P.O42.5或P.O52.5等级的水泥,保证水泥的质量是制备高强混凝土的关键。

2.砂选择细度模数在2.6-3.0之间的细砂,砂子的质量好坏直接影响到高强混凝土的强度和耐久性。

3.石料石料应该具有一定的抗压强度,建议使用石子规格为5-20mm或10-20mm的石子。

4.水选择清洁、无杂质的自来水或井水。

三、配合比设计高强混凝土的配合比设计应根据具体工程的要求和材料的特性进行。

一般来说,水泥的用量不超过500kg/m³,砂子的用量为水泥用量的1.2-1.6倍,石子的用量为水泥用量的2.5-3倍,水的用量根据具体材料的湿度和使用环境的要求进行调整。

四、配制方法1.准备工作将所需原材料准备齐全,对于石子应进行筛选和清理,去除杂质和过大的石块。

2.混合物的制备将水泥、砂子、石子分别按照配合比的要求加入到混凝土搅拌机中,搅拌至均匀。

搅拌时间一般为3-5分钟,搅拌后应进行试块制备和检测。

3.水泥的混合将水加入混凝土搅拌机中,搅拌时间为1-2分钟,待水泥均匀分散后,再次加入砂子和石子,继续搅拌1-2分钟即可。

4.浇筑和养护将混凝土浇注至预定的模具中,压实至密实度满足要求,然后进行养护,一般养护时间为7-14天。

五、注意事项1.混凝土搅拌机应具备优良的搅拌性能,搅拌时间应控制在规定范围内,以保证混凝土的均匀性。

2.原材料的质量应符合要求,特别是水泥的质量,应注意防止水泥受潮、结块等问题。

3.配合比应根据具体工程的要求进行设计,不可随意改变。

4.混凝土浇筑后应及时进行养护,保证混凝土的强度和耐久性。

六、结语高强混凝土是一种高性能混凝土,其制备需要选择优质的原材料、进行合理的配合比设计和严格的配制方法。

高强与超高强混凝土配制技术陈友治(武汉理工大学材料学院,湖北武汉430070)摘要:阐述了研究开发高强与超高强混凝土的重大意义,提出了制备技术和途径,说明了主要原材料及其性能要求。

关键词:高强与超高强混凝土;制备;材料性能Abstract: Expounded in this article is the great significance of research anddevelopment of high-stregth concrete and superhigh-strength concrete andtheir manufacturing technique and relative approaches.The main rawmaterials and the required performance are explained as well.Key words:high-strength concrete and引言混凝土是人类最大宗的建筑结构材料,其发展可以划分为低强低耐久混凝土、高强混凝土和高性能混凝土三个阶段。

从我国目前的生产力发展水平、混凝土配制技术、施工性能、设计和使用要求、施工机械及操作水平来看,目前正处于高强混凝土的配制和使用阶段,这一时期还将经历很长一段时间。

因此,充分利用地方资源,研究优质实用的高强或超高强混凝土配制技术,全面提高混凝土的生产和使用水平,是建材行业可持续发展的必然举措。

1 研究、开发、应用高强与超高强混凝土的重大意义随着人类社会的发展和进步,人类有能力拓展生存的空间。

目前,人们正在向高空、地底及海洋进军,现代建筑物越来越高层化、大跨化、轻量化;在海洋深处建造大型结构物,在海面上建造巨大的工作平台;越来越多的跨大江、深谷、海峡的大跨度桥梁和海底隧道在建造。

所有这些,都要求混凝土的质量越来越高。

因此,高强度、高耐久性、高泵送性是混凝土材料发展的方向。

目前,一般认为 C 50~C 90属高强混凝土范畴, C 100及以上强度等级是超高强混凝土。

与普通混凝土相比,研究应用高强与超高强混凝土具有下列优越性:(1)有效地减轻结构自重。

钢筋混凝土的最大缺点是自重大,在一般的建筑中,结构自重为有效荷载的8~10倍。

当混凝土强度提高时,结构自重降低。

一些世界著名的专家预言,80 %~90 %的钢结构工程可用预应力钢筋混凝土结构代替,当混凝土强度达到100 MPa时,可以设计成的预应力钢筋混凝土结构,应当与钢结构一样轻,因为这时二者的比强度(强度与质量的比值)大致相等[1]。

(2)大幅度提高混凝土的耐久性。

高强与超高强混凝土由于强度的提高、内部孔结构的改善以及胶凝物质相组成的优化,其耐久性得到很大的改善。

(3)节约材料和能源,降低建筑成本。

可见,使用高强与超高强混凝土可以获得很好的技术经济效果。

因此,研究开发高强与超高强混凝土具有重大的意义。

2 制备高强与超高强混凝土的技术途径众所周知,混凝土是一种典型的堆聚结构工程材料,具有大量的不同尺寸和开始的内部缺陷。

由于混凝土的组分(水化新生物、未彻底水化的熟料颗粒、坚固的大小岩石集料)和结构元件(水泥石、砂浆组分、接触区)彼此在强度特性、变形特性和物理性能方面有明显的差异[2],混凝土的实际强度比理论强度材料弹性模量E低10-3个数量级,这是由于混凝土在受外部作用时应力状态很不一致,具有大量的应力集中现象所致。

因此,研制高强与超高强混凝土,是建立在降低材料结构缺陷并提高其密度、增强组分的强度和形变性以及减少其内部应力集中基础之上的。

曾经或正在研究的制备高强与超高强混凝土的技术路线有以下几条。

2.1 干硬性高强与超高强混凝土这一路线是在发明高效减水剂之前,采用强制搅拌和冲压及振动轧压等成型手段获得。

由于工作环境恶劣,主要在制品厂、轨枕生产厂、桥梁厂使用,可获得 C 80~C 150范围的高强及超高强混凝土。

2.2 高标号水泥+超细矿物掺合料+高效减水剂这一路线是目前国际上较通用的技术路线。

在普通混凝土中,为了保证混合料的施工和易性,其用水量(占水泥重量的50 %~70 %)比水泥水化所需的水量(水泥重量的15 %~20 %)大得多。

多余的水在水泥硬化后蒸发,在水泥石和水泥石集料界面区域形成大量的各种孔径的孔隙,以及因泌水、干缩等所引起的微管和微裂缝,这些缺陷是导致混凝土强度下降和其它性能指标低的根本原因。

因此,掺加高效减水剂、降低水灰比是一项行之有效的重要措施。

改善水泥石中水化物的相组成,提高其质量,是制备高强与超高强混凝土的另一重要课题。

众所周知,水泥水化后形成水化硅酸钙、水化铝酸钙、水化硫铝酸钙、水化铁铝酸钙及氢氧化钙。

其中水化硅酸钙数量众多,也最为重要。

但由于水泥水化形成的大多是高碱性水化硅酸钙,与低碱性水化硅酸钙相比,前者强度低,后者强度高;同时存在的 f CaO 强度极低,稳定性很差。

因此,在制备高强与超高强混凝土时,要设法降低高碱性水化硅酸钙的含量,提高低碱性水化硅酸钙含量,同时尽量消除 f CaO。

其方法是在混凝土中掺入活性矿物掺料,使其含有的活性SiO2、Al2O3与f CaO及高碱性水化硅酸钙发生二次反应,生成低碱性水化硅酸钙,以增加胶凝物质的数量,改善其质量。

2.3 高强与超高强碱矿渣混凝土这一路线是采用磨细的高炉矿渣并加入碱组分获得。

当用第一主族元素(Li、Na、K)的化合物进行激发时,矿渣的水硬活性极佳。

由于碱金属化合物能在水中迅速离解成大量具有强大离子力的OH-离子,在离子力的作用下,矿渣玻璃体的结构很快解体并发生水化,产生大量的低碱性水化硅酸钙和碱金属水化铝酸盐胶凝物质,进而形成水泥石硬化体。

根据重庆建筑大学蒲心诚教授等人的研究,采用这一路线,可以制成超快硬(1 d抗压强度达70 MPa)、超高强(28 d抗压强度达120.4 MPa)、高抗渗(抗渗标号>S 40)、高抗冻(达1 000次冻融循环以上)、高抗蚀的碱矿渣混凝土,而且其它性能优异,水化热低,成本也不高。

虽然目前不少人对其先进性、适宜性、可靠性和经济性尚不了解,但可以预见,高强与超高强碱矿渣混凝土将成为21世纪的一种新型混凝土。

2.4 灰砂硅酸盐混凝土采用钙质原料和硅质原料等混合磨细,用高温蒸压方法制备,可获得100~150 MPa的高强混凝土。

该混凝土水泥石主要由水化硅酸盐组成。

这一路线主要用于制管和制桩生产中。

2.5 有机无机复合混凝土制备聚合物浸渍混凝土、聚合物水泥混凝土以及聚合物胶结混凝土,使混凝土进入了使用有机无机复合胶结材和高分子有机胶结材的新阶段。

聚合物进入混凝土胶结料中,可大大提高混凝土的物理力学性能。

如聚合浸渍混凝土的抗压强度和抗拉强度较其基材可提高2~4倍,有很强的耐腐蚀性能,几乎不吸水、不渗水,抗冻融循环在 1 000次以上。

但这种路线制得的高强与超高强混凝土因成本高,且工艺与常规不同,只在特殊场合使用。

3 制备高强与超高强混凝土的原材料及其性能要求采用目前国际上通用的技术路线制备高强与超高强混凝土所用的材料是:水泥、集料、水、掺合料以及化学外加剂。

这些原料的质量和性能,对高强与超高强混凝土的质量和性能具有很大的影响。

3.1 水泥通常使用硅酸盐水泥与早强硅酸盐水泥。

其中对水泥的品质和强度有如下的建议:(1)使用525及更高标号的硅酸盐水泥;(2)由于高强与超高强混凝土中水泥用量一般在500~700 kg/m3,水化热高,因而需开发低水化热的水泥。

即水泥中C2S比例增大些,而C3S及C3A量减少些;(3)水泥的质量稳定,C3S的含量波动 4 %,烧失量0.5 %,硫酸盐的波动范围0.20 %。

3.2 集料在一般的混凝土中,不同类型集料对抗压强度的影响不大。

但在高强与超高强混凝土中,集料的差异对混凝土的强度影响很大。

一般来说,采用碎石比卵石有利,其原因不仅由于集料的密度及吸水率不同,而且也由于集料的强度以及粘结强度不同。

(1)建议所采用集料的母岩强度> 1.7倍混凝土强度(如用玄武岩、辉绿岩作超高强混凝土集料);(2)粗集料粒径不能过大,一般建议为10~19 mm,且形状好、级配佳;(3)细集料也应尽量要求强度高、级配好、含泥量少;(4)粗集料常用压碎指标值来要求,不少专家建议细集料也应用类似于压碎指标的破碎度来要求。

通过试验,确定压碎指标(或破碎度)与混凝土抗压强度之间的相关性;(5)集料的弹性模量宜高些;(6)细集料以采用中砂为好,但特细砂经过试验确定配比后也可用。

3.3 掺和料高强与超高强混凝土常用的掺和料有硅灰、超细矿渣以及粉煤灰等。

(1)硅灰是最好的活性矿物掺和料,但资源有限,成本高,包装运输不便。

一般认为,硅灰的最佳掺量为10 %左右。

由于硅灰的加入使混合料的流动性明显降低,为了保证其施工性,必须使用高效减水剂,且用量比不掺硅灰时要略大些;(2)超细矿渣的比表面积达800~1 000 m2/kg。

将其掺入砂浆中,可使抗压强度及其它性能有很大改善。

超细矿渣的置换率一般为20 %~40 %。

含超细矿渣的混凝土无论是早期还是后期强度都很高,但其成本也高;(3)一般情况下,将粉煤灰掺入混凝土中,早期强度降低,但后期强度增长。

粉煤灰混凝土的强度受粉煤灰的质量、置换率与配合比等的影响。

粉煤灰的火山灰活性越强,养护温度越高,强度增长越显著,其掺量为10 %~30 %;(4)研制新活性矿物掺和料,如将高岭土烧成偏高岭土磨细[3];合成的水化硅酸钙或无水硫铝酸钙等;(5)采用“双掺”或“多掺”矿物掺和料的方法。

如同时以20 %的超细矿渣和10 %的硅灰置换等量的水泥,混凝土56 d抗压强度达140 MPa。

3.4 外加剂在高强与超高强混凝土中常采用的化学外加剂有:高效减水剂、减少坍落度损失的复合AE减水剂、缓凝剂以及泵送剂等,其中以高效减水剂最为重要。

高效减水剂的使用,可以大幅度降低水灰比,制成高强乃至超高强混凝土。

目前,使用的高效减水剂主要有改性木质素磺酸盐、萘磺酸盐聚合物、三聚氰胺磺酸盐聚合物等。

3.5 水必须满足规范中对水的品质要求。

为保证高强与超高强混凝土的高质量和安定的品质,一般宜采用合格的自来水拌制混凝土。

4 结语综上所述,研制高强与超高强混凝土具有十分重大的意义。

其配制必须从原材料的选择、采用低用水量、低水灰比、高活性矿物磨细掺和料、高效减水剂、改善界面结构、提高水泥浆体的内聚力及水泥浆体与集料间的粘结力等因素来考虑。