中英文对照-精益生产

- 格式:xls

- 大小:29.00 KB

- 文档页数:3

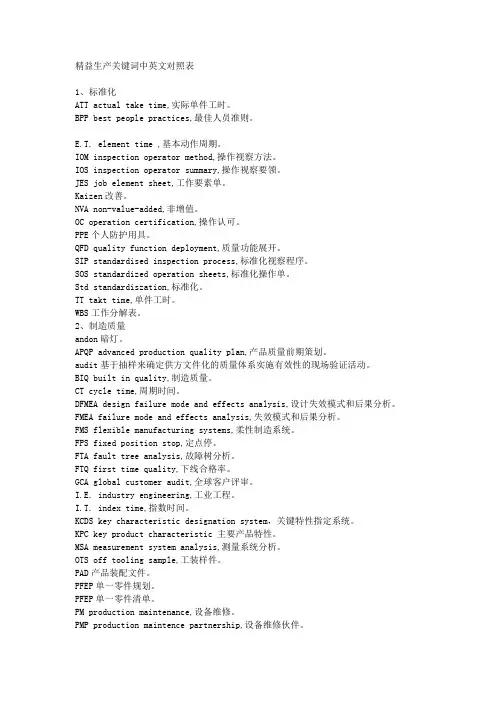

精益生产关键词中英文对照表1、标准化ATT actual take time,实际单件工时。

BPP best people practices,最佳人员准则。

E.T. element time ,基本动作周期。

IOM inspection operator method,操作视察方法。

IOS inspection operator summary,操作视察要领。

JES job element sheet,工作要素单。

Kaizen改善。

NVA non-value-added,非增值。

OC operation certification,操作认可。

PPE个人防护用具。

QFD quality function deployment,质量功能展开。

SIP standardised inspection process,标准化视察程序。

SOS standardized operation sheets,标准化操作单。

Std standardiszation,标准化。

TT takt time,单件工时。

WBS工作分解表。

2、制造质量andon暗灯。

APQP advanced production quality plan,产品质量前期策划。

audit基于抽样来确定供方文件化的质量体系实施有效性的现场验证活动。

BIQ built in quality,制造质量。

CT cycle time,周期时间。

DFMEA design failure mode and effects analysis,设计失效模式和后果分析。

FMEA failure mode and effects analysis,失效模式和后果分析。

FMS flexible manufacturing systems,柔性制造系统。

FPS fixed position stop,定点停。

FTA fault tree analysis,故障树分析。

FTQ first time quality,下线合格率。

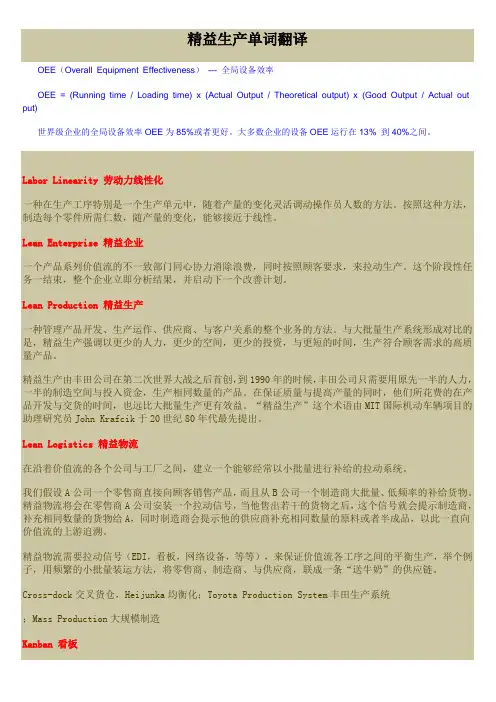

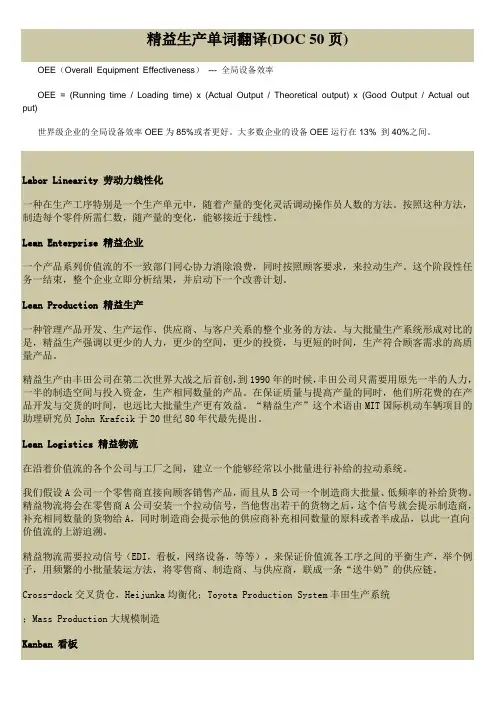

精益生产单词翻译OEE(Overall Equipment Effectiveness)--- 全局设备效率OEE = (Running time / Loading time) x (Actual Output / Theoretical output) x (Good Output / Actual out put)世界级企业的全局设备效率OEE为85%或者更好。

大多数企业的设备OEE运行在13% 到40%之间。

Labor Linearity 劳动力线性化一种在生产工序特别是一个生产单元中,随着产量的变化灵活调动操作员人数的方法。

按照这种方法,制造每个零件所需仁数,随产量的变化,能够接近于线性。

Lean Enterprise 精益企业一个产品系列价值流的不一致部门同心协力消除浪费,同时按照顾客要求,来拉动生产。

这个阶段性任务一结束,整个企业立即分析结果,并启动下一个改善计划。

Lean Production 精益生产一种管理产品开发、生产运作、供应商、与客户关系的整个业务的方法。

与大批量生产系统形成对比的是,精益生产强调以更少的人力,更少的空间,更少的投资,与更短的时间,生产符合顾客需求的高质量产品。

精益生产由丰田公司在第二次世界大战之后首创,到1990年的时候,丰田公司只需要用原先一半的人力,一半的制造空间与投入资金,生产相同数量的产品。

在保证质量与提高产量的同时,他们所花费的在产品开发与交货的时间,也远比大批量生产更有效益。

“精益生产”这个术语由MIT国际机动车辆项目的助理研究员John Krafcik于20世纪80年代最先提出。

Lean Logistics 精益物流在沿着价值流的各个公司与工厂之间,建立一个能够经常以小批量进行补给的拉动系统。

我们假设A公司一个零售商直接向顾客销售产品,而且从B公司一个制造商大批量、低频率的补给货物。

精益物流将会在零售商A公司安装一个拉动信号,当他售出若干的货物之后,这个信号就会提示制造商,补充相同数量的货物给A,同时制造商会提示他的供应商补充相同数量的原料或者半成品,以此一直向价值流的上游追溯。

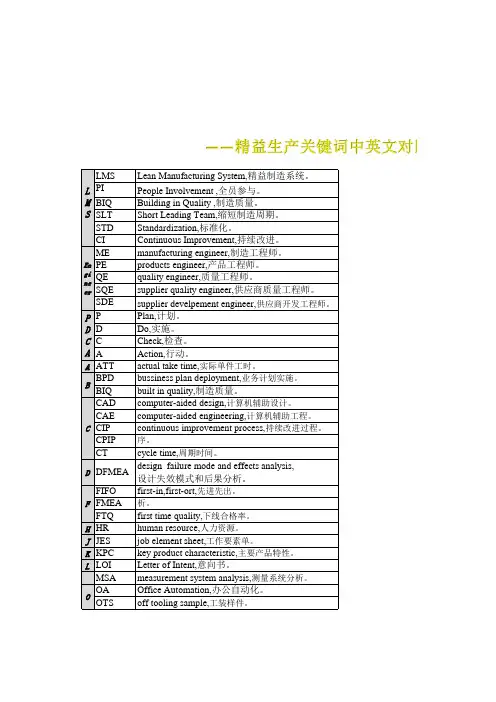

LMS Lean Manufacturing System,精益制造系统。

PIPeople Involvement ,全员参与。

BIQBuilding in Quality ,制造质量。

SLTShort Leading Team,缩短制造周期。

STDStandardization,标准化。

CIContinuous Improvement,持续改进。

MEmanufacturing engineer,制造工程师。

PE products engineer,产品工程师。

QE quality engineer,质量工程师。

SQEsupplier quality engineer,供应商质量工程师。

SDEsupplier develpement engineer,供应商开发工程师。

PPlan,计划。

DDo,实施。

CCheck,检查。

AAction,行动。

A ATTactual take time,实际单件工时。

BPD bussiness plan deployment,业务计划实施。

BIQbuilt in quality,制造质量。

CADcomputer-aided design,计算机辅助设计。

CAEcomputer-aided engineering,计算机辅助工程。

CIPcontinuous improvement process,持续改进过程。

CPIPthe current product improvement,现有产品改进程序。

CT cycle time,周期时间。

D DFMEA design failure mode and effects analysis,设计失效模式和后果分析。

FIFO first-in,first-ort,先进先出。

FMEA failure mode and effects analysis,失效模式和后果分析。

FTQ first time quality,下线合格率。

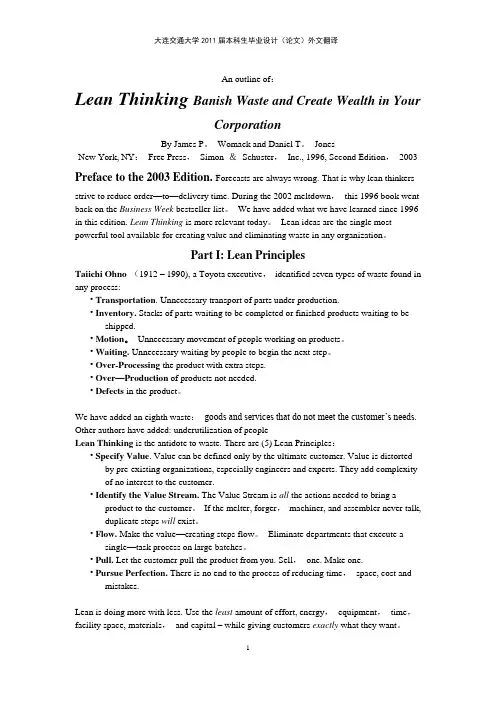

An outline of:Lean Thinking Banish Waste and Create Wealth in YourCorporationBy James P。

Womack and Daniel T。

JonesNew York, NY:Free Press,Simon &Schuster,Inc., 1996, Second Edition,2003 Preface to the 2003 Edition. Forecasts are always wrong. That is why lean thinkersstrive to reduce order—to—delivery time. During the 2002 meltdown,this 1996 book went back on the Business Week bestseller list。

We have added what we have learned since 1996 in this edition. Lean Thinking is more relevant today。

Lean ideas are the single most powerful tool available for creating value and eliminating waste in any organization。

Part I: Lean PrinciplesTaiichi Ohno (1912 – 1990), a Toyota executive,identified seven types of waste found in any process:• Transportation. Unnecessary transport of parts under production.• Inventory. Stacks of parts waiting to be completed or finished products waiting to be shipped.• Motion。

精益生产单词翻译(DOC 50页)OEE(Overall Equipment Effectiveness)--- 全局设备效率OEE = (Running time / Loading time) x (Actual Output / Theoretical output) x (Good Output / Actual out put)世界级企业的全局设备效率OEE为85%或者更好。

大多数企业的设备OEE运行在13% 到40%之间。

Labor Linearity 劳动力线性化一种在生产工序特别是一个生产单元中,随着产量的变化灵活调动操作员人数的方法。

按照这种方法,制造每个零件所需仁数,随产量的变化,能够接近于线性。

Lean Enterprise 精益企业一个产品系列价值流的不一致部门同心协力消除浪费,同时按照顾客要求,来拉动生产。

这个阶段性任务一结束,整个企业立即分析结果,并启动下一个改善计划。

Lean Production 精益生产一种管理产品开发、生产运作、供应商、与客户关系的整个业务的方法。

与大批量生产系统形成对比的是,精益生产强调以更少的人力,更少的空间,更少的投资,与更短的时间,生产符合顾客需求的高质量产品。

精益生产由丰田公司在第二次世界大战之后首创,到1990年的时候,丰田公司只需要用原先一半的人力,一半的制造空间与投入资金,生产相同数量的产品。

在保证质量与提高产量的同时,他们所花费的在产品开发与交货的时间,也远比大批量生产更有效益。

“精益生产”这个术语由MIT国际机动车辆项目的助理研究员John Krafcik于20世纪80年代最先提出。

Lean Logistics 精益物流在沿着价值流的各个公司与工厂之间,建立一个能够经常以小批量进行补给的拉动系统。

我们假设A公司一个零售商直接向顾客销售产品,而且从B公司一个制造商大批量、低频率的补给货物。

精益物流将会在零售商A公司安装一个拉动信号,当他售出若干的货物之后,这个信号就会提示制造商,补充相同数量的货物给A,同时制造商会提示他的供应商补充相同数量的原料或者半成品,以此一直向价值流的上游追溯。

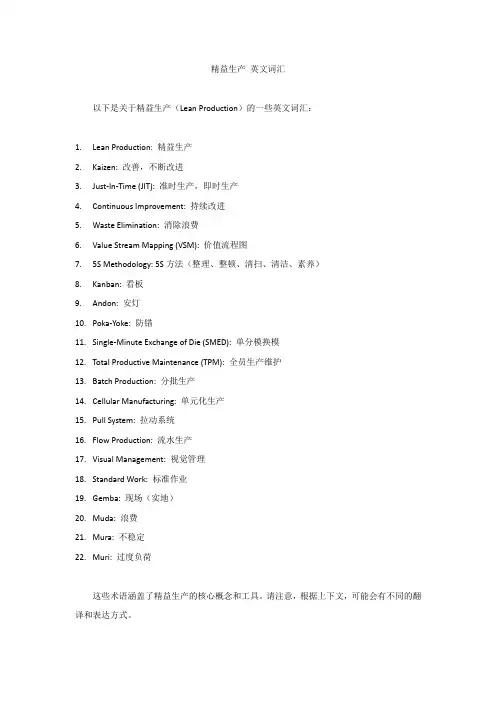

精益生产英文词汇

以下是关于精益生产(Lean Production)的一些英文词汇:

1.Lean Production: 精益生产

2.Kaizen: 改善,不断改进

3.Just-In-Time (JIT): 准时生产,即时生产

4.Continuous Improvement: 持续改进

5.Waste Elimination: 消除浪费

6.Value Stream Mapping (VSM): 价值流程图

7.5S Methodology: 5S方法(整理、整顿、清扫、清洁、素养)

8.Kanban: 看板

9.Andon: 安灯

10.Poka-Yoke: 防错

11.Single-Minute Exchange of Die (SMED): 单分模换模

12.Total Productive Maintenance (TPM): 全员生产维护

13.Batch Production: 分批生产

14.Cellular Manufacturing: 单元化生产

15.Pull System: 拉动系统

16.Flow Production: 流水生产

17.Visual Management: 视觉管理

18.Standard Work: 标准作业

19.Gemba: 现场(实地)

20.Muda: 浪费

21.Mura: 不稳定

22.Muri: 过度负荷

这些术语涵盖了精益生产的核心概念和工具。

请注意,根据上下文,可能会有不同的翻译和表达方式。

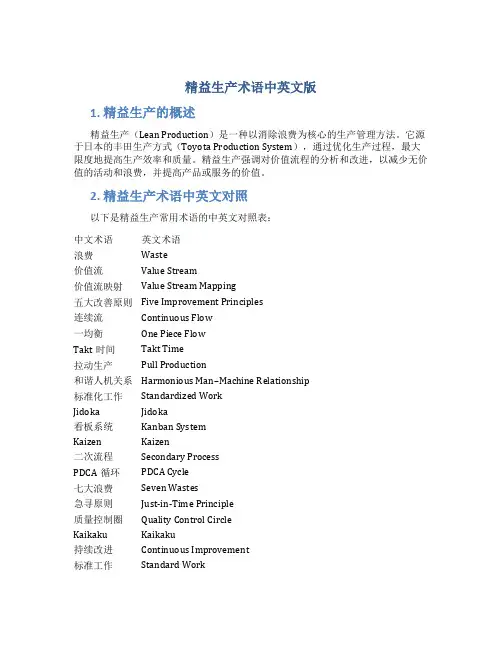

精益生产术语中英文版1. 精益生产的概述精益生产(Lean Production)是一种以消除浪费为核心的生产管理方法。

它源于日本的丰田生产方式(Toyota Production System),通过优化生产过程,最大限度地提高生产效率和质量。

精益生产强调对价值流程的分析和改进,以减少无价值的活动和浪费,并提高产品或服务的价值。

2. 精益生产术语中英文对照以下是精益生产常用术语的中英文对照表:中文术语英文术语浪费Waste价值流Value Stream价值流映射Value Stream Mapping五大改善原则Five Improvement Principles连续流Continuous Flow一均衡One Piece FlowTakt时间Takt Time拉动生产Pull Production和谐人机关系Harmonious Man–Machine Relationship标准化工作Standardized WorkJidoka Jidoka看板系统Kanban SystemKaizen Kaizen二次流程Secondary ProcessPDCA循环PDCA Cycle七大浪费Seven Wastes急寻原则Just-in-Time Principle质量控制圈Quality Control CircleKaikaku Kaikaku持续改进Continuous Improvement标准工作Standard Work3. 精益生产术语解释3.1 浪费(Waste)在精益生产中,浪费指的是任何不增加价值但增加成本和时间的活动。

这些活动是没有必要的,可以被消除或减少。

根据精益生产的理念,浪费被分为七类,即运输、库存、运动、等待、超生产、缺陷和过度加工。

3.2 价值流(Value Stream)价值流是指从原材料到最终产品或服务交付前的所有步骤和活动。

通过分析价值流,可以发现哪些步骤是无价值的或无必要的,并进行优化,以提高整体效率和质量。

关于精益生产的中英标语关于精益生产的中英标语精益从心开始,改善由我做起;ieisfromtheheart,improvementisfromyou.下一道工序就是客户;thenextpositionisyourcustomer.团队的.效率才是真效率;teamefficiencyistherealefficiency.标准作业,作业标准;standardoperating,operatestandardized.我的设备我保养,我的品质我保证;keepequipmentswellmaintained,letqualitybebetterguaranteed.坚持改善,天天向上;pursueimprovement,makeprogresseveryday.不求一次完善;improvementisnotforonlyonce.改善只有更好,没有最好;thereisnobestbutbetterforimprovement.今天你提案了吗!今天你改善了吗!haveyousubmittedyourproposaltoday?haveyoumadeimprovementtod ay?上联:整顿是根底;下联:清洁清扫是保持;横批:素养自然行。

seiri,seitonarethefoundation;seiso,setketsuareforkeeping.shit(,请保存此标记。

)sukeesnaturally.库存是万恶之源!inventoryistheresourceofallbadness.降低库存,减少浪费;reduceinventory,decreasewaste.一针一线,价值表达;asingleneedleorpieceofthreadembodiesvalue.搬运寻找,尽量减少;movementandlookingforthingsshouldbereducedtotheminumum.多余动作,劳而无获;nogainforunnecessarymovements.动作优化,有功无过;itisneverwrongtooptimizemovements.过量加工,费时费工;surplusprocessisawaste.浪费资源,金钱去填;resourceswasteneedsmoneytofill.优化程序,省心省力;optimizedproceduresavestimeandmoney.一二三四,步调一致;one,two,three,four,keepthestepalongthegoal.发现问题,及时报告;discoverproblem,reportitintime.隐藏错误,害人害己;hidingmistakeisharmful.。

1、标准化

ATT actual take time,实际单件工时。

BPP best people practices,最佳人员准则。

E.T.element time ,基本动作周期。

IOM inspection operator method,操作视察方法。

IOS inspection operator summary,操作视察要领。

JES job element sheet,工作要素单。

Kaizen改善。

NVA non-value-added,非增值。

OC operation certification,操作认可。

PPE个人防护用具。

QFD quality function deployment,质量功能展开。

SIP standardised inspection process,标准化视察程序。

SOS standardized operation sheets,标准化操作单。

Std standardiszation,标准化。

TT takt time,单件工时。

WBS工作分解表。

2、制造质量

andon暗灯。

APQP advanced production quality plan,产品质量前期策划。

audit基于抽样来确定供方文件化的质量体系实施有效性的现场验证活动。

BIQ built in quality,制造质量。

CT cycle time,周期时间。

DFMEA design failure mode and effects analysis,设计失效模式和后果分析。

FMEA failure mode and effects analysis,失效模式和后果分析。

FMS flexible manufacturing systems,柔性制造系统。

FPS fixed position stop,定点停。

FTA fault tree analysis,故障树分析。

FTQ first time quality,下线合格率。

GCA global customer audit,全球客户评审。

I.E.industry engineering,工业工程。

I.T.index time,指数时间。

KCDS key characteristic designation system,关键特性指定系统。

KPC key product characteristic 主要产品特性。

MSA measurement system analysis,测量系统分析。

OTS off tooling sample,工装样件。

PAD产品装配文件。

PFEP单一零件规划。

PFEP单一零件清单。

PM production maintenance,设备维修。

PMP production maintence partnership,设备维修伙伴。

PPAP production part approve process,生产件批准程序。

QCC quality control circles,质量圈。

QCOS quality control operation sheets,质量记录表。

SDE supplier develpement engineer,供应商开发工程师。

SMP shock per minute,冲次/分钟

SQA statistical quality analysis,统计质量分析。

SQC statistical quality control,统计质量控制。

SQE supplier quality engineer,供应商质量工程师。

TQC total quality control,全面质量控制。

TQM total quality management,全面质量管理。

3、缩短制造周期

5M manpower,machine,material,mathod,measurement人员,机器,材料,方法,测量。

FIFO first-in,first-ort,先进先出。

GDS golbal system全球搬运系统。

kanban看板。

LLP lead logistics provider,物流信息和货运跟踪的单点联系人。

RDC重新分包装中心。

4、持续改进

3G go and see(开展现场调查)、get the fact(了解问题根本原因)、grasp the countermeasure(制定出有效措施)。

3M muda、mura、mari,浪费、无稳、无理。

常作改善的核查点。

AEM assemblabrlity evaluation method,可装配性评估方法。

AS address system, 地址系统。

BPD bussiness plan deployment,业务计划实施。

C3P CAD、CAM、CAE与PDM,CAD、CAM、CAE和产品数据管理。

CAD computer-aided design.计算机辅助设计。

CAE computer-aided engineering.计算机辅助工程。

CE concourrent engineering,并行工程。

CIM computer integated manufacture,集成制造。

CIP continuous improvement process,持续改进过程。

COMMWIP7种浪费。

CPI continuous process improvement,连续改进过程。

CPIP the current product improvement,现有产品改进程序。

DFA design for assenbly,装配性设计。

DFM design for manufacturability,制造性设计。

DOE design of experiments,实验设计。

GMS global manufacturing system,全球制造系统。

MTBF mean time between faitures,平均无故障时间。

MTTR mean time to repair,平均维修时间。

PARETO排列图。

PCR问题交流报告。

PDCA Plan-Do-Check-Action,计划、实施、检查、行动,持续改进的基本步骤。

PFMEA process failure mode and effects analysis,过程失效模式和后果分析。

PokeYoke故障预防。

PR problem report,问题解决。

PRR质量反馈单。

PRTS problem resolution tracking system,

PS problem solving,问题解决。

QCD quality、cost、delivery质量、成本、交期,被视为管理的首要目标。

QSTP quality-service-technique-price,对供应商考核的四项指标。

SIL single issue list,单一问题清单。

SPQRC safety,people,quality,responsiveness,cost,五大目标。

TOC theory of constraints限制理论。

5、全员参与

BPR business plan recompose,业务流程重组。

HR human resource,人力资源。

SOT定期安全检查。

TPM total productive maintenance,全员设备维修。