工艺验证及清洁验证-钱应璞

- 格式:pdf

- 大小:2.18 MB

- 文档页数:27

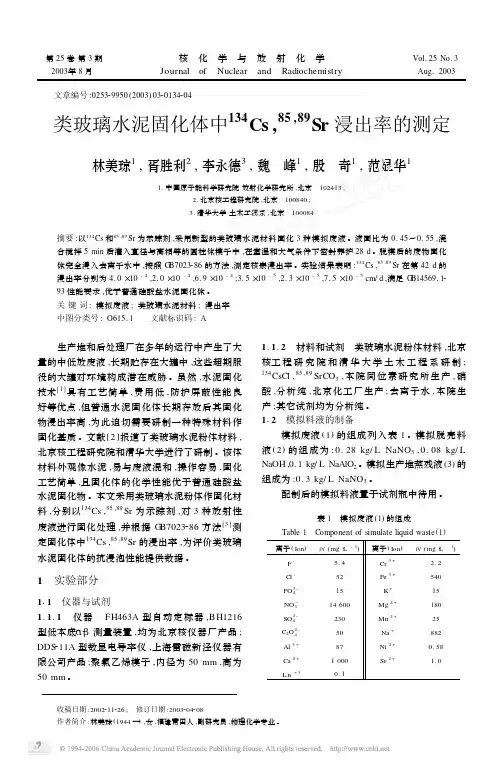

第42卷第7期2022年7月Vol.42No.7Jul.,2022工业水处理Industrial Water TreatmentDOI :10.19965/ki.iwt.2021-0990化学沉淀-纳米吸附工艺深度处理含氟废水卢永1,2,冯向文2,汪林2,张孝林1,张炜铭1,2,吕振华2,贾如雪1,黄如全2(1.南京大学环境学院,污染控制与资源化研究国家重点实验室,江苏南京210023;2.江苏南大环保科技有限公司,国家环境保护有机化工废水处理与资源化工程技术中心,江苏南京210046)[摘要]半导体生产过程中会产生大量含氟废水,传统双钙法除氟工艺对氟的去除程度有限,不能满足日益严格的废水排放标准。

为满足出水低于1.5mg/L 的深度除氟要求,对化学沉淀-纳米材料吸附组合工艺深度处理半导体企业含氟废水进行了系统性研究。

通过控制变量实验考察了不同初始pH 、药剂量、氟浓度、上柱液pH 、共存离子对除氟效果的影响,并进行中试扩大实验研究了吸附材料的再生条件以及稳定性能。

结果表明,综合考虑出水氟离子浓度与药剂成本等因素,在调节反应初始pH 为8.5,并投加自制铝盐为主的沉淀剂160mg/L 条件下,出水氟离子可降到3mg/L 以下。

然后过滤并调节上柱液pH 至3.0进行纳米材料吸附除氟,最终出水氟离子可稳定达到1.5mg/L 以下,符合《地表水环境质量标准》(GB 3838—2002)Ⅳ类标准。

最后,选择质量分数高于4%的NaOH 溶液作脱附剂,可实现吸附材料的再生。

[关键词]含氟废水;深度处理;化学沉淀;纳米材料吸附[中图分类号]X703.1[文献标识码]A[文章编号]1005-829X(2022)07-0075-05Advanced treatment of fluoride wastewater by chemicalprecipitation &nano material adsorptionLU Yong 1,2,FENG Xiangwen 2,WANG Lin 2,ZHANG Xiaolin 1,ZHANG Weiming 1,2,LÜZhenhua 2,JIA Ruxue 1,HUANG Ruquan 2(1.State Key Laboratory of Pollution Control and Resource Reuse ,School of the Environment ,Nanjing University ,Nanjing 210023,China ;2.Jiangsu NJU Environmental Technology Co.,Ltd.,State Environmental Protection Engineering Center for Organic Chemical Industrial Wastewater Disposal and Resource Reuse ,Nanjing 210046,China )Abstract :A large amount of fluorine -containing wastewater is produced in the process of semiconductor production.The traditional double calcium addition treatment process has a limited degree of fluorine removal and could not meet the stricter sewage discharge standard.A combined process of chemical precipitation and nanomaterial adsorp‐tion for advanced treatment of fluoride wastewater was systematically studied to meet the requirement of less than 1.5mg/L of fluorine in the effluent.The effect of fluoride removal was investigated basing on different initial pH ,re‐agents dosage ,fluoride concentration of precipitation process ,and pH ,coexisting ions in the adsorption process by control variable experiments.The regeneration conditions and stability performance of the adsorbent were studied by pilot scale -up experiments.The results showed that ,considering fluoride of outlet and costs of reagents ,at the initial pH of 8.5,a homemade aluminum salt was chosen as the precipitant with a dosage of 160mg/L ,thus ,the fluoride ofeffluent could be treated below 3mg/L.The above effluent was followed by filtering and adjusting pH to 3.0before adsorption by special nanomaterial ,and the fluoride of the effluent was ,stably ,less than 1.5mg/L ,which met the Type Ⅳof the Environmental Quality Standard for Surface Water (GB 3838—2002).Finally ,higher than 4%NaOH solution was selected as the desorbent to regenerate the adsorbent.Key words :fluoride -containing wastewater ;advanced treatment ;chemical precipitation ;nanomaterial adsorption[基金项目]国家重点研发计划“纳米科技”重点专项(2016YFA0203100);污染控制与资源化研究国家重点实验室开放基金项目(PCRRF19008)开放科学(资源服务)标识码(OSID ):试验研究工业水处理2022-07,42(7)半导体作为各种高新技术飞速发展的基础,其重要性不言而喻。

纯化水制备系统(续美国药典纯化水系统(系统3#、4#)纯化水制备系统(续传统处理工艺原水预处理阳/ 阴床混床纯化水消耗大量酸碱、严重污染环境现代处理工艺原水预处理一级反渗透二级反渗透纯化水对有机离子处理能力强最新处理工艺原水预处理一级反渗透电混床(EDI 电混床(EDI 纯化水同时强化有机离子和无机离子的处理能力 EDI技术:电导率<0.1µS/cm,TOC<50 ppb,细菌总数<10 cfu。

符合美国药典注射用水要求。

EDI技术保持了离子交换混床对水中无机物离子去除能力强的优点,同时又克服了传统离子交换混床大量使用酸碱再生,腐蚀严重的缺点;钱应璞 7 钱应璞 8 纯化水制备系统 (续反渗透的原理水在压力下连续通过反渗透膜,除去离子,胶体,细菌和内毒素从理论上讲,反渗透只允许H2O分子通过,能够滤过全部的杂质反渗透膜的数量决定产水量 O O Na S H O O 纯化水制备系统 (续 EDI的工作原理进水流过膜间的混床树脂,进行交换吸附;离子在直流电场作用下向两极迁移;选择性离子透过膜对离子进行选择透过,形成浓水;混床树脂在电场作用下,表面极化电解生成H+和OH-,重新对树脂进行再生,替换下离子继续迁移分离通过EDI能够获得高达18MΩ.cm的纯化水。

9 反渗透(RO)膜 H H C H H C Cl- H O H H2O Na+ Na+ Cl- Na+ Na+ Cl- 钱应璞钱应璞 10 纯化水制备系统 (续 RO+EDI与RO+RO的比较 RO+EDI 电导率<0.5μs/cm RO+RO 电导率2μs/cm左右在25℃,USP要求纯水电导率<1.3μs/cm 纯化水制备系统(续弱电离子(例如CO2,SiO2, 需要添加化学物质去除去除率>99% 弱电离子,且去除率低水质差异 TOC含量<50ppb 细菌总数<10cfu/ml 无中间储罐,整个系统密闭,避免染菌风险工艺差异 EDI树脂自动再生,不需要替换更新 TOC含量不定细菌总数含量不定有中间储罐,系统半开放或开放 H USP要求<500ppb USP 要求<100cfu/ml 一级反渗透+EDI; RO膜需要清洗和更换 53%左右 11 产水率 70%左右问题:纯化水系统内部(用水点除外)除菌过滤器的设置?钱应璞 12 钱应璞 2注射用水制备系统(续多效蒸馏水机注射用水制备系统(续多效蒸馏水机-原理不凝结气体排放工业蒸汽来自前一柱纯蒸汽 WFI通换热器通下一柱的纯蒸汽纯蒸汽纯化水进被分离水微粒热原等冷却水进说明上部-蒸发柱重力分离螺旋板下部-分离柱 -即重力分离注射用水通往下一柱进水螺旋板 =导流板 =汽水分离板纯化水进时,不断被加热,能量充分利用冷却水蒸剩水排放冷凝水排放 14 重力分离蒸馏原理汽雾旋风分离意图 13 钱应璞钱应璞注射用水制备系统(续蒸汽压缩式蒸馏水机及流程图不凝集气呼吸滤器 D 100 纯蒸汽 WFI 出口排气WFI 冷凝 WFI -HE 静压柱液位纯蒸气制备系统(续纯蒸汽发生器原理: D100比较高,汽水安全安全阀工作原理--重力分离压力控制泵将PW打进蒸馏柱/脱污染柱及热交换器内侧 PS 管路,水位由液位控制器控制。

第六章制药冻干机设备的GMP验证第一节GMP验证的基本概念一、验证的含义《药品生产质量管理规范》(英文名:Good Manufacturing Practices for Drugs或Good Practices in the Manufacturing and Quality Control of Drugs简称英文缩写GMP)是国家药品管理监督局保证药品生产质量的规定,适用于药品生产的全过程(包括从原辅料粉碎到成品外包装)。

验证(validation)是GMP发展史上的里程碑,是药品生产及质量管理中一个全方位的质量活动,是实施GMP的基础。

验证也是质量保证的一种手段,质量保证靠它来实现对GMP的承诺。

GMP中验证概念的引入,标志着质量管理“质量保证”概念的成熟。

WHO的GMP(1992年)给验证定义:能证实任何程序、生产过程、设备、物料、活动或系统确实能导致预期结果的有文件证明的行为。

美国cGMP中说:验证的基本概念是保证工艺、设施、设备和规程是适合的。

我国GMP(1998年修订)第八十五条验证定义:是证明任何程序、生产过程、设备物料、活动或系统实际上能导致预想结果,载入文件的行动。

在我国实施GMP 的发展史上,在具有法律地位的GMP之中,首次将“验证”专列一章的是1998年版的GMP,这充分说明国家药品监督管理部门对实施GMP及验证工作的重视。

二、验证的目的制药企业实施GMP认证是保证药品质量,用药安全和促进我国制药工业与国际接轨的根本措施。

实施GMP,从质量管理的角度来说,是药品质量保证的承诺。

特别我国已加入WTO,制药企业要与国际接轨,靠的就是GMP认证,这是进入国际市场的先决条件,也是制药厂生存和发展的前提。

随着GMP在制药与药机行业的贯彻与实施的不断深入,在制药企业GMP认证过程中,对制药装备的验证尤为重视。

特别美国实施的现行GMP即cGMP(Current Good Manufacturing practices)是FDA在1993年印出的最新版本,体现了最新的技术水平。

第十七讲——赫尔槽试验(一)袁诗璞【摘要】@@ 赫尔槽试验是现代电镀新工艺试验,新助剂开发及改进,镀液工艺维护等过程中最基本、最便捷的手段之一,不可或缺.不能熟练掌握赫尔槽试验,就称不上是合格的电镀技术工作者.然而,如何认识、正确操作该项试验,却有许多问题值得讨论.【期刊名称】《电镀与涂饰》【年(卷),期】2010(029)003【总页数】2页(P41-42)【作者】袁诗璞【作者单位】【正文语种】中文赫尔槽试验是现代电镀新工艺试验,新助剂开发及改进,镀液工艺维护等过程中最基本、最便捷的手段之一,不可或缺。

不能熟练掌握赫尔槽试验,就称不上是合格的电镀技术工作者。

然而,如何认识、正确操作该项试验,却有许多问题值得讨论。

调整电镀液有 3个途径:一是凭经验判断,二是进行化验分析,三是通过试验判定。

对应用年久、已有经验的老工艺,凭观察工件镀层状况,判定该如何调整,不能说完全无用。

例如:一看氰化镀铜层的色泽、低电流密度区状况,就能立即判断出游离氰浓度的高低。

但这也只能在镀层已表现出异常时才能判断,且要有相当丰富的实践经验,对新工艺、新助剂的采用则无法判定(因无经验可言)。

1. 1 依分析化验结果调整镀液完全依分析化验结果来调整镀液的工艺人员,称不上合格,因为分析化验具有相当大的局限性。

1. 1. 1 分析方法本身有问题有一名经验丰富、化学基本功很扎实的大学本科毕业的老分析员告诉笔者,书上所载的分析化验方法相互传来抄去,其中有不少本身就有问题。

笔者也学过分析化学、仪器分析等专业课程,有些方法并不切合大生产实际。

例如,用于化验分析氯化钾镀锌液中氯化钾的常规方法只适于新配镀液,而不适于大生产中应用已久的镀液。

讲一个真实的故事:多年前一位电镀厂化验员与工艺员吵得不可开交。

化验员坚持说自己的化验结果是准确的,标准液是刚标定了的,终点判定也是准确的,计算无误,镀液中的氯化钾就是多了。

工艺员却坚持说,氯化钾就是少了很多,要至少补充60 g/L才能生产。

第一节GMP验证的基本概念一、验证的含义《药品生产质量管理规范》(英文名:Good Manufacturing Practices for Drugs或Good Practices in the Manufacturing and Quality Control of Drugs简称英文缩写GMP)是国家药品管理监督局保证药品生产质量的规定,适用于药品生产的全过程(包括从原辅料粉碎到成品外包装)。

验证(validation)是GMP发展史上的里程碑,是药品生产及质量管理中一个全方位的质量活动,是实施GMP的基础。

验证也是质量保证的一种手段,质量保证靠它来实现对GMP的承诺。

GMP中验证概念的引入,标志着质量管理“质量保证”概念的成熟。

WHO的GMP(1992年)给验证定义:能证实任何程序、生产过程、设备、物料、活动或系统确实能导致预期结果的有文件证明的行为。

美国cGMP中说:验证的基本概念是保证工艺、设施、设备和规程是适合的。

我国GMP(1998年修订)第八十五条验证定义:是证明任何程序、生产过程、设备物料、活动或系统实际上能导致预想结果,载入文件的行动。

在我国实施GMP的发展史上,在具有法律地位的GMP之中,首次将“验证”专列一章的是1998年版的GMP,这充分说明国家药品监督管理部门对实施GMP及验证工作的重视。

二、验证的目的制药企业实施GMP认证是保证药品质量,用药安全和促进我国制药工业与国际接轨的根本措施。

实施GMP,从质量管理的角度来说,是药品质量保证的承诺。

特别我国已加入WTO,制药企业要与国际接轨,靠的就是GMP认证,这是进入国际市场的先决条件,也是制药厂生存和发展的前提。

随着GMP在制药与药机行业的贯彻与实施的不断深入,在制药企业GMP认证过程中,对制药装备的验证尤为重视。

特别美国实施的现行GMP即cGMP(Current Good Manufacturing practices)是FDA在1993年印出的最新版本,体现了最新的技术水平。