煤岩磨片方法与技巧

- 格式:pdf

- 大小:105.60 KB

- 文档页数:3

磨石子的操作方法

磨石子的操作方法可以分为以下几个步骤:

1. 准备工作:选择一块合适的石子,通常是较硬且平滑的石材。

将石子放在坚固的工作台上或者用夹子固定住,以确保石子不会滑动或摇晃。

2. 磨石头:使用砂纸、磨片或砂轮等磨具,将磨具安装在磨头机器上。

然后将磨具轻轻放在石子上,开始进行磨削。

首先,将磨具与石子接触的一部分保持水平。

用适度的压力将磨具慢慢推动至整个石头表面,保持均匀的磨削压力。

3. 持续磨削:持续进行磨削,将磨具移动到石头不同的部位。

建议按照从粗磨到细磨的顺序进行,每一种不同的磨具都留下一层平均的磨削痕迹,以便最终得到光滑的表面。

4. 使用磨料:根据需要,可以在磨石过程中使用磨料,如研磨膏或者研磨粉末,来进一步加速和改善磨削效果。

将磨料涂抹在磨具上或者直接在石头上,然后按照相同的磨削步骤进行操作。

5. 清洗和检查:定期清洗石头和磨具,并使用刷子去除附着的磨削残渣。

在磨削过程中,定期检查石头表面的磨削效果,确保磨削的均匀和满意度。

注意事项:

- 操作时要保持手稳,避免剧烈晃动和用力过猛,以免石子滑脱或其他意外伤害。

- 磨石过程中应戴上适当的防护手套和护目镜,以防止磨屑和碎片飞溅伤到眼睛和手部。

- 选择适当的磨具和磨料,根据石头的硬度和所需的磨削效果来选择。

- 磨石过程中可根据需要,使用不同粗细度的砂纸或砂轮,以达到理想的光滑度。

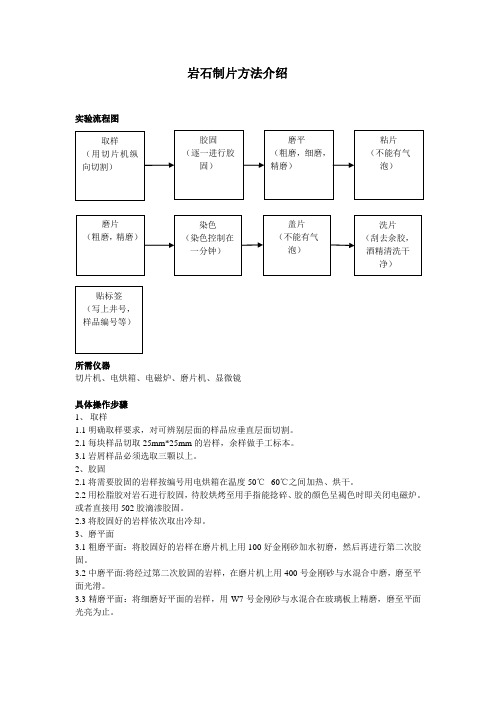

岩石制片方法介绍实验流程图所需仪器切片机、电烘箱、电磁炉、磨片机、显微镜具体操作步骤1、取样1.1明确取样要求,对可辨别层面的样品应垂直层面切割。

2.1每块样品切取25mm*25mm的岩样,余样做手工标本。

3.1岩屑样品必须选取三颗以上。

2、胶固2.1将需要胶固的岩样按编号用电烘箱在温度50℃--60℃之间加热、烘干。

2.2用松脂胶对岩石进行胶固,待胶烘烤至用手指能捻碎、胶的颜色呈褐色时即关闭电磁炉。

或者直接用502胶滴渗胶固。

2.3将胶固好的岩样依次取出冷却。

3、磨平面3.1粗磨平面:将胶固好的岩样在磨片机上用100好金刚砂加水初磨,然后再进行第二次胶固。

3.2中磨平面:将经过第二次胶固的岩样,在磨片机上用400号金刚砂与水混合中磨,磨至平面光滑。

3.3精磨平面:将细磨好平面的岩样,用W7号金刚砂与水混合在玻璃板上精磨,磨至平面光亮为止。

4、粘片4.1用纺绸布将载物片和精磨好的岩样平面擦干净,并用电吹风将岩样进行干燥。

4.2将载物片在酒精灯上加热,将502胶滴在样品上,迅速斜盖上载玻片,赶走气泡。

5、磨片5.1粗磨薄片:将粘好的岩样,在磨片机上用100号、120号金刚砂与水混合粗磨,厚度磨至0.28 mm—0.40 mm,岩片不脱胶。

5.2细磨薄片:将粗磨好的岩片,用W28号金刚砂与水混合,在磨片机上磨至0.12 mm—0.18 mm,岩片保持完整。

5.3精磨薄片:将细磨好的岩片,分别用W20号、W10号金刚砂与水混合,在磨片机上逐级磨至0.04 mm—0.05 mm,偏光显微镜下,石英干涉色为一级黄色,无掉沙现象,然后用W7号金刚砂与水混合在玻璃板上磨至0.03 mm,偏光显微镜下石英干涉色为一级灰白色;如是碳酸盐岩,则磨至0.04 mm,偏光显微镜下结构清晰,干涉色为高级白。

6盖片6.1根据鉴定人员的要求,选用岩石染色剂进行染色。

染色面积为岩样表面的1/2或1/3,染色时间可酌情掌握在1分钟之内,染色后立即用清水冲净晾干。

膨润土岩矿薄片的磨制方法

膨润土岩矿薄片通常采用磨料片法进行制备。

具体制备步骤如下:

1. 用去离子水将膨润土岩矿样品进行洗涤,使其表面干净。

2. 在平坦的研磨盘上铺上一层砂纸或金刚砂磨料片。

3. 将洗涤后的膨润土岩矿样品均匀涂覆在砂纸或金刚砂磨料片上。

4. 将另一块砂纸或金刚砂磨料片平放在样品表面上。

5. 在砂纸或金刚砂磨料片之间施加适当的压力,用手轻轻磨平样品表面,然后用磨盘进行磨料片磨制。

6. 样品和砂纸或金刚砂磨料片之间的摩擦产生摩擦热,使样品表面因磨擦而平滑,最终制备出薄片。

7. 对获得的膨润土岩矿薄片进行进一步处理,如打磨、抛光等,以获得更好的制片质量。

需要注意的是,制备膨润土岩矿薄片时应严格控制磨制过程中的温度和压力,避免样品因过度加热或压力过大而发生变形,影响制片质量。

煤岩操作规程煤岩操作规程一、安全操作规程1. 在进行煤岩操作前,必须穿戴符合规定的安全防护用品,包括安全帽、防护眼镜、耳塞、防护手套和防护靴等。

2. 在操作前,必须检查所使用的设备和工具的安全性,确保其完好无损并符合使用要求。

3. 在操作过程中,严禁运行设备和工具时穿着宽松的衣物或运动鞋,以防止受伤。

4. 所有操作人员必须接受相关培训,并持有相关操作证书,具备相关专业知识和技能。

5. 严禁在没有经过安全评估的情况下进行煤岩操作,如发现安全隐患应立即上报相关部门。

6. 在操作过程中,应注意周围环境,避免触碰高温、高压或有害物质。

7. 操作过程中必须遵循操作规程,不得进行任何违规操作或随意更改操作流程。

二、操作流程规范1. 在进行煤岩操作前,应仔细阅读操作手册和流程图,熟悉操作步骤和注意事项。

2. 操作前应对设备和工具进行检查,确保其正常工作,必要时应进行维修和保养。

3. 进行煤岩操作时,必须按照操作手册和流程图的要求进行操作,不得擅自更改或省略步骤。

4. 在操作过程中,应按照规定的操作方法和操作顺序进行操作,确保每个环节的质量和安全。

5. 操作过程中,应注意环境的变化和设备的工作状态,并及时调整操作方法和参数,以保证操作的准确性。

6. 在操作过程中,发现任何异常情况或故障,应立即停止操作,并上报相关部门。

三、岗位责任规定1. 操作人员应严格按照操作手册和流程图进行操作,并保持专注和集中,不得私自离开岗位。

2. 操作人员应负责设备和工具的妥善使用和保养,及时上报设备故障并协助维修。

3. 操作人员应及时上报工作中的问题和隐患,并配合相关部门进行调查和处理。

4. 管理人员应对操作人员进行培训和考核,确保其具备相关专业知识和操作技能。

5. 管理人员应组织制定操作规程和操作流程,并进行定期检查和评估,及时修订和更新。

6. 监察人员应对煤岩操作进行监督和检查,及时发现和纠正操作中的不规范行为。

四、应急处理规定1. 在发生事故或紧急情况时,操作人员应立即停止操作并遵循应急处理规定,确保自身安全。

煤磨操作规程及注意事项煤磨生产系统操作规程及注意事项在各专业人员及现场巡检人员的密切配合下,根据入磨煤粉水份、粒度、差压、出入口温度等情况,及时调整磨机的喂料量或各挡板开度,努力做到磨机平稳运行,煤粉仓料位平稳,提高粉磨效率;精心操作,不断总结,根据生产实际情况,充分利用监测仪表,计算机等先进的技术手段整定出最佳操作参数,实现优质、稳产、高效、低耗、长期安全、文明生产。

一、运转前的准备工作:为了确保系统设备的安全运行,避免设备及人身事故的发生,在每次开机运转前,都应对本系统的全部设备及管道进行认真全面的检查及相关工作。

1、通知相关人员给煤磨系统送电;2、通知总降做好上负荷准备;3、通知化验室做好开机前的准备工作;4、通知巡检工做好开机前的检查工作;5、通知巡检工确认CO2灭火系统随时可投入使用;6、进行联锁检查,确认各单机都已备妥;7、检查各挡板、闸阀是否在中控位置,动作是否灵活,各控制回路转入手动;8、查看煤粉仓和原料仓料位。

二、开机操作:a)开机启动1、启动煤磨综合控制柜组;2、启动煤粉输送组;3、启动C02煤磨袋收尘组,在该组启动前及运行中均要保证足够的压缩空气压力(>0.5Mpa);4、启动煤磨主排风机组;5、启动入磨热风风机组,对磨机及整个系统进预热升温(指利用窑尾废气升温),通过对各挡板开度调节来控制预热升温过程;6、启动原煤输送组(本组根据原煤仓料位及生产情况随时开机);7、当磨机充分预热后可开启煤磨主电机和原煤喂料组,启动煤磨主电机组后,要注意磨主电机电流、振动等参数,启动原煤喂料组后,根据磨机电流、差压和振动等情况调整定量给料机喂料量,同时调整各挡板开度,确保磨机稳定运行;b)系统正常操作:在磨机各设备处于正常运行后,可将系统的自动控制回路投入运行,煤磨系统的操作主要从以下几个方面来加以控制:1、磨机的喂料量磨机在正常操作中,在保证出磨煤粉质量的前提下,尽可能提高磨机的产量、喂料量的多少是通过给料机速度来调节,调整幅度可根据磨机的振动、出口温度、磨机差压等因素来决定,在增加喂料量的同时,调节各挡板开度,保证磨机出口温度;2、磨机振动(管磨不考虑)振动在立磨操作中是一重要因素,是影响磨机台时产量和运转率的主要因素,操作中力求振动最少磨机的振动与许多因素有关,单从中控操作角度来讲应注意以下几点:1)磨机喂料要平稳,每次加减料幅度要小;2)磨机通风要平稳,每次风机各挡板动作幅度要小;3)防止磨机断料或来料不均,断料主要原因有:a.料仓堵料;b.给煤机故障。

第32卷10期2020年10月中国煤炭地质COAL GEOLOGY OF CHINAVol.32No.10Oct.2020doi:10.3969/j.issn.1674-1803.2020.10.01文章编号:1674-1803(2020)10-0001-03粉煤光片制备新方法石志祥1,3,赵存良2,边㊀凯2,王金喜2,李彦恒2,孟志强3,肖㊀林2,李增学3,4(1.中国矿业大学资源与地球科学学院,江苏徐州㊀221116;2.河北工程大学地球科学与工程学院,河北邯郸㊀056038;3.河北省煤炭综合开发利用协同创新中心,河北邯郸㊀056038;4.山东科技大学地球科学与工程学院,山东青岛㊀266590)摘㊀要:详细介绍了一种新的粉煤光片制备方法,新方法属冷胶法㊂该方法选取环氧树脂及环氧树脂固化剂作为黏结剂,使用真空镶嵌机㊁自动研磨抛光机及超声波清洗器等仪器设备,采用负压除泡技术,制备了粉煤光片㊂新方法可用于粉煤光片的批量制备,不仅大大降低了人的劳动强度,而且具有快速㊁可操作性强㊁操作简便㊁易学㊁光片质量稳定的特点,是一种比较先进的方法㊂关键词:粉煤光片;方法;煤岩学中图分类号:TQ53㊀㊀㊀㊀㊀㊀文献标识码:ACoal Fine Polished Section Preparation New MethodShi Zhixiang1,3,Zhao Cunliang 2,Bian Kai 2,Wang Jinxi 2,Li Yanheng 2,Meng Zhiqiang 3,Xiao Lin 2and Li Zengxue 3,4(1.School of Resources and Geosciences,CUMT,Xuzhou,Jiangsu 221116;2.School of Earth Science and Engineering,Hebei University of Engineering,Handan,Hebei 056038;3.Hebei Provincial Coal Integrated Exploitation and Utilization Collaborative Innovation Center,Handan,Hebei 056038;4.College of Earth Science and Engineering,Shandong University of Science and Technology,Qingdao,Shandong 266590)Abstract :Abstract:The paper has introduced a new method to prepare coal fine polished section in detail;the method belongs to akind of cold bonding.To select epoxy resin and its curing agent as binder,using vacuum mosaic device,automatic grinding and polis-hing machine,as well as ultrasonic cleaner etc;then through negative pressure bubble removal technology,finally prepared coal fine polished section.The new method can be used in coal fine polished section batch preparation,not only can greatly reduce labor intensi-ty,but also has characteristics of fast,strong and easy operability,easy to learn and quality stable,thus a rather advanced method.Keywords :coal fine polished section;method;coal petrology基金项目:河北省自然科学基金资助项目(D2016402104)㊂第一作者简介:石志祥(1980 ),男,河北邯郸人,讲师,从事煤地质学方面研究工作㊂收稿日期:2020-07-30责任编辑:宋博辇㊀㊀煤岩分析在地质勘查㊁煤层气开发㊁混煤判别㊁炼焦配煤㊁煤质监控㊁煤相及煤中矿物研究等方面有广泛的应用㊂煤岩分析结果在很大程度上与煤光片制备有关,煤光片质量可直接影响煤岩鉴定㊁分析测试工作的效率和精度,因此,煤光片的制片质量是获得可靠煤质检测结果的前提㊂1997年我国重新制定了煤岩分析样品制备方法(GB /T16773 1997),2008年再次修订了煤岩分析样品制备方法(GB /T16773 2008)[1]㊂众多学者在煤光片的制备方面做了大量的工作[2-7],但均没有对煤光片的制备提出一种较为详细的步骤㊂煤光片的制备包括煤砖的制备㊁研磨㊁抛光等工序,但传统工艺耗时长㊁效率低㊁煤砖内易存在气泡㊁光片表面容易有划痕㊁显微组分分界模糊,严重影响到煤岩分析结果㊂笔者基于粉煤光片制备及煤岩分析工作实践,结合现有标准,通过大量试验,摸索出了一套新的粉煤光片制备方法㊂该方法具有操作简便㊁快速㊁适用性强㊁光片质量稳定的特点㊂1㊀煤砖制备方法概述目前煤砖制作方法主要有2种:热胶法和冷胶法㊂1.1㊀热胶法将煤样与黏结剂2ʒ1(体积比)掺合均匀后,放入底部粘有纸片的环形盛样桶内,盛样桶放在电加热器内加热,加热温度不超过100ħ,不断搅拌直至黏结剂完全熔融,再迅速将盛样桶放入镶嵌机2㊀中㊀国㊀煤㊀炭㊀地㊀质第32卷内加压至3.5MPa,停留30s,冷却后取出成型的煤砖并标注样品编号[1]㊂该方法操作复杂,一旦温度控制不准确,易造成煤样的氧化,影响煤质分析结果㊂对褐煤特别是年轻褐煤不宜使用该方法㊂1.2㊀冷胶法冷胶法通常采用不饱和聚酯树脂作为黏结剂㊂将煤样与黏结剂充分搅拌混匀后,在冷胶模具中室温下成型㊂该法操作简单,成本低廉,利用多个模具可进行煤砖的批量生产㊂2㊀新的粉煤光片制备方法2.1㊀主要仪器设备和材料(1)自动研磨抛光机一台:工作盘尺寸200~250mm,底盘转速20~700r /min,工作头转速20~150r /min,样品压力1~200N,蠕动泵滴液器2个;(2)真空镶嵌机一台:工作腔直径250mm,工作腔高度100mm,最大真空度低于大气压力90kPa;(3)研磨材料:600目㊁1000目㊁2000目耐水砂纸;(4)抛光材料:RAM 抛光布,TFR 抛光布,金刚石抛光液(3μm),氧化铝抛光液(0.3μm)㊂2.2㊀煤砖制备2.2.1㊀煤样破碎按照煤岩分析样品制备方法(GB T 167732008)[1]得到粒径为小于1mm 的煤颗粒,并使小于0.1mm 的煤样颗粒不超过10%(小于0.1mm 的颗粒不得弃去)㊂称取上述粒度小于1mm 的空气干燥基煤颗粒100~200g,用棋盘缩分法将其缩分至10~20g 备用㊂2.2.2㊀冷胶调制将环氧树脂与环氧固化剂质量比5ʒ2混合,搅拌均匀得到冷胶㊂注意事项:(1)先称取环氧固化剂后称取环氧树脂;(2)搅拌时要沿同一个方向匀速搅拌;(3)冷胶需即配即用,以防止其固化,进而影响到煤砖质量㊂2.2.3㊀制作煤砖取2.2.1制得的煤样1g 放入橡胶模具内,再加入冷胶6g 左右,沿着同一个方向缓慢匀速搅拌,尽量减少气泡的产生,使煤颗粒与冷胶充分混合㊂煤砖制作过程中普遍存在的问题是产生气泡,气泡的存在严重影响了煤光片的观察效果㊂传统除泡方法有搅拌或振捣,孙协鹏发明了一种超声波除泡装置,采用超声波除泡技术,取得了良好的除泡效果㊂本文采用真空镶嵌机负压除泡技术,可以同时处理多个样品,操作简便,效果很好㊂具体步骤如下:(1)将装有煤样和冷胶的橡胶模具放入真空镶嵌机工作腔内,(2)工作腔内的气压设置为低于大气压力20kPa,保持2min,然后恢复到大气压,重复此步骤2次;(3)工作腔内的气压设置为低于大气压力40kPa,保持2min,然后恢复到大气压,重复此步骤2次;(4)工作腔内的气压设置为低于大气压力60kPa,保持2min,然后恢复到大气压,重复此步骤2次;(5)将上述模具放入通风橱内静置,1~2h 固结成煤砖,取出,编号㊂步骤2~4可通过程序设置,自动运行㊂2.3㊀煤砖研磨煤砖的研磨采用自动研磨抛光机,包括粗磨㊁细磨㊁精磨㊂具体步骤如下:(1)粗磨采用600目耐水砂纸,转盘转速180~200r /min,转头转速80~120r /min,且转盘与转头同方向旋转,转头压力15~20N,自动给水量2~5mL /s,粗磨时间20~30s,磨至表面平整㊁颗粒显露㊁界线清楚;(2)细磨采用1000目耐水砂纸,转盘转速200~250r /min,转头转速80~120r /min,且转盘与转头同方向旋转,转头压力15~20N,自动给水量2~5mL /s,细磨时间90~120s;(3)精磨采用2000目耐水砂纸,转盘转速280~320r /min,转头转速80~120r /min,且转盘与转头同方向旋转,转头压力15~20N,自动给水量2~5mL /s,精磨时间90~120s㊂研磨时,给水量不仅要能保证砂纸的湿润,还要及时冲洗掉残渣㊂但是,如果水量过大,将在煤片和砂纸间形成较厚水膜,反而降低了磨片效率㊂通过试验,我们发现给水量2~5mL /s 时的磨片效率最高㊂需要注意的是:(1)研磨时转头要靠在转盘边缘处,不要放在转盘中间;(2)换砂纸时,需用清水冲洗干净煤砖上的残渣;(3)转头压力可根据煤的种类及软硬程度做适当调整㊂研磨结束后,在斜射光下检查煤砖,要求煤砖光面平整光滑,无划痕,有光泽感,无明暗之分,煤颗粒界线清晰[1]㊂2.4㊀煤砖抛光煤砖的抛光采用自动研磨抛光机,实行分级抛光,先用3μm 金刚石抛光液抛光,然后用0.3μm 氧化铝抛光液抛光㊂具体抛光步骤如下:(1)转盘转速150~200r /min,转头转速80~120r /min,转盘转头反方向旋转,转头压力为15~20N,自动给水量0.1~0.05mL /s,金刚石抛光液的滴速0.1~0.2mL /20s,抛光时间60~90s;(2)转盘转速150~200r /min,转10期石志祥,等:粉煤光片制备新方法3㊀头转速80~120r/min,转盘转头反方向旋转,转头压力为15~20N,自动给水量0.1~0.05mL/s,氧化铝抛光液的滴速0.1~0.2mL/20s,抛光时间60~90s㊂注意事项:(1)抛光之前先将转盘盘面冲洗干净,以免有大颗粒存在而影响抛光效果;(2)抛光时转头不要置于转盘中间,应置于转盘边缘处;(3)抛光布要保持润湿,换抛光布时,需用清水冲洗煤砖上残留的污物㊂抛光结束后,将煤砖用清水在抛光盘上清洗1min,再用超声波清洗器清洗煤砖1~2min,清洗的目的是洗净煤砖上残留的抛光液㊂清洗干净的煤砖晾干后,在200倍显微镜下检查抛光面,若抛光面平整光滑,无明显突起㊁凹痕,煤颗粒表面显微组分界线清晰,无明显划痕,即为合格的粉煤光片㊂如果划痕较深,则需要重新研磨抛光㊂3㊀新方法效果3.1㊀成片质量好传统除泡方法采用搅拌或振捣,费时费力,加上实验人员操作水平不一,除泡效果无法保证㊂新方法利用真空镶嵌机采用分级负压除泡技术,可以较好的排出粉煤颗粒和冷胶混料中的气泡,除泡效果非常好㊂新方法研磨抛光均采用自动研磨抛光机,分别选用600目㊁1000目㊁2000目耐水砂纸分级研磨,然后用3μm和0.3μm分级抛光㊂粗磨可磨掉煤砖表层的胶,露出粉煤颗粒,使煤砖平整;细磨使煤砖表面划痕进一步缩小,划痕小于23μm;精磨使煤砖表面划痕更细小,划痕小于11μm;抛光使煤砖平整光滑,减少划痕㊂煤砖经过分级研磨和抛光,得到的粉煤光片平整光滑,基本无划痕,粉煤光片质量优异㊂而且自动机械的采用降低了人员操作因素带来的影响,光片质量稳定㊂3.2㊀效率高GB/T16773 2008‘煤岩分析样品制备方法“中研磨抛光步骤操作复杂,单片磨抛时间超20min㊂周学鹰[7]等对磨片方法进行了改进,使单片磨抛时间缩短到10~15min,本文提供的新方法,在保证光片质量前提下,单片磨抛时间仅需要8~10min,而且可以同时加工4个样品,平均每单片磨抛时间降低到2min左右,大大提高了工效㊂3.3㊀可操作性强,便于推广传统制备方法操作步骤多且繁琐,实验操作人员劳动强度大,工作效率低㊂在研磨抛光时,操作人员按压煤砖的压力要均匀㊁适中,压力不均,易造成煤砖薄厚不均;压力过大,易造成煤砖过度磨损;压力太小,耗时太长㊂新方法中对除泡㊁研磨㊁抛光的技术参数作了明确限定,且均是自动控制,不仅大大降低了操作人员的劳动强度,提高了工效,而且规范㊁可操作性强㊂4㊀结论实践证明,新方法制备的粉煤光片除泡效果好,光片质量稳定,新方法具有操作简便㊁可操作性强㊁快速㊁易学的特点,是一种比较先进的制片方法㊂参考文献:[1]中国国家标准化管理委员会.煤岩分析样品制备方法:GB/ T16773 2008[S].北京:中国标准出版社,2008.[2]韩德馨,任德贻,王廷斌,等.中国煤岩学[M].徐州:中国矿业大学出版社,1996.[3]刘善德. 特殊 煤光片制备及对煤岩分析的主要影响[J].煤田地质与勘探,2019,47(02):79-83.[4]孙协鹏,王凯,祁钰.粉煤光片的制作及技术优化[J].煤炭与化工,2015,38(05):60-62.[5]刘洋.磨制煤岩粉煤光片的新方法[J].洁净煤技术,2010,16 (02):95-96.[6]宋林娜.浅谈关于煤岩相分析中煤光片的制作[J].燃料与化工, 2007(02):25-26.[7]周学鹰,吴芸芸,戴中蜀.快速磨制粉煤光片的方法[J].煤质技术,1999(04):25-27.。

石材剪口研磨技巧剪口,是石材拼接处的高低差剪口研磨,是石材整体研磨过程中,最令人头疼的一个问题。

尤其是花岗石、硬质大理石铺设时留下的高低差,研磨费时费力。

很多时候工人会失去耐心不再研磨,抛光完成后就会留下明显的波浪纹,影响装饰效果。

所以,有时候虽然高低差很大,磨起来难度很高,但是也不能降低标准,而是一定要磨平。

那么,在研磨整平环节中,怎么解决高标准和高难度的难题呢?本期我们就来介绍一下。

没磨平的地面·一、剪口是怎么形成的?剪口的成因有多种。

比如,铺装时工人操作不规范,未能严格找平;或者,铺装完的地面,底部的水泥等粘接材料还没有粘接牢固,有人或机械在上面移动,就会使某些区域翘曲,形成剪口;还有就是石材铺装时会用到水,石材吸水和干燥的过程也会发生某种程度的变形,使原本平整的地面出现剪口。

所以,种种因素,使剪口这种现象很普遍,我们更应该正确看待,并且找到好的解决方法。

明显的剪口·二、工具选择是关键剪口这种棘手的位置,是对机械、磨料磨具的真正考验,所以要求较高。

1、机械要求机械越重,效果越好;机械宽度越大,控平效果越好。

按照这个标准去选择机械就可以了。

比如,在剪口区域,双头机的整平效果就远不如四头机。

因为四头机无论重量,还是打磨宽度,都高于双头机。

自重达到300公斤以上的四头机,可以最大限度的覆盖剪口及周围区域。

覆盖面越大,就越是能在高点和低点之间形成磨削的集中点。

再结合机械的高重量,就能很好的将高低差磨平。

轻而小的机械,无论控平和切削能力都会差一些。

双头机和四头机2、软胎基整平片剪口处理,是整体研磨过程的一个基础工作。

剪口研磨的好坏,能够决定整个工程的基础平整度,以及有无划痕等。

这个环节的难点集中在磨料磨具上。

为什么这么说呢?①锋利度和划痕磨剪口,即“研磨整平”环节,显然是磨削强度最高的一个环节,因为要在坚硬的石材上,磨掉很厚的一层。

这个环节的磨片,也被叫做“整平片”。

为了兼顾工效和工程品质,整平片的锋利度要很高。

石材石磨片的使用技巧石材石磨片是一种常用于石材加工和研磨的工具。

在使用石材石磨片时,需要注意一些使用技巧,以确保石材的质量和工作效率。

以下是一些石材石磨片的使用技巧。

首先,在使用石材石磨片之前,要确保选择适合所需要加工的石材的类型的石磨片。

不同类型的石材石磨片适用于不同类型的石材,如大理石、花岗岩、砂岩等。

选择正确的石磨片可以提高工作效率并减少损坏石材的风险。

其次,在使用石材石磨片前,需要对石材进行适当的准备工作。

首先,清洁石材的表面,移除灰尘、污垢和任何其他杂质。

然后,用湿布或喷雾器将石材表面湿润,以减少石尘的产生,并提高石材磨削的效果。

第三,使用石材石磨片时,需要掌握适当的技巧和操作方法。

首先,要确保石磨片与石材表面保持一定的角度,通常约为30度。

如果角度过大或过小,都可能导致石磨片无法有效磨削石材或过度磨损。

第四,要进行适当的磨削速度控制。

过快的速度可能会导致石材表面过热,并造成损坏。

过慢的速度则会降低工作效率。

因此,要根据石材的类型和硬度,选择适当的磨削速度。

第五,定期检查和更换磨损的石材石磨片。

石材石磨片在使用过程中会磨损,并且磨损的石材磨片可能会导致石材表面不平整或产生划痕。

因此,要定期检查石磨片的磨损程度,并及时更换。

第六,使用石材石磨片时,要注意安全问题。

石材磨削会产生大量的石尘,可能对呼吸系统和眼睛造成伤害。

因此,在使用石磨片时要佩戴防护眼镜、口罩和手套等防护装备。

同时,要确保工作区域通风良好,并避免长时间暴露在石尘之中。

最后,要在使用石材石磨片之后,进行适当的清洁和维护。

清洁石磨片可以延长其使用寿命和保持工作效果。

可以使用刷子或清洁剂将石材磨片上的石尘和杂质清洁干净。

总之,以上是一些石材石磨片的使用技巧。

正确使用石材石磨片可以提高工作效率、保护石材质量,并确保工作安全。

在使用石材石磨片时,请务必牢记这些技巧。

岩板磨片的制作工艺岩板磨片是一种常用的石材加工工具,具有抗压、抗硬度、防水耐磨等特点。

在石材建筑、石材雕刻、石材维修等领域有广泛应用。

制作岩板磨片需要通过选材、加工、安装等多个环节来完成,下面我们来详细了解一下岩板磨片的制作工艺。

一、选材磨片的质量与选材有着极为密切的关系,需要选择性能好、密度高、硬度高、寿命长的石材。

如玄武岩、花岗岩、斑岩等硬质石材。

选好石材之后,还要按照磨片的规格、要求中的比例和比例系数,确定石材的尺寸、切割方向等。

二、加工1. 石材切割将选好的石材放在圆锯或其他切割机上,按要求切割成合适尺寸的石板,涂上液态硅胶,做好防滑处理。

根据磨片的要求,将石板分割成磨片的形状和大小,采用打孔、切割等方法将其分离。

2. 磨边。

使用立式磨边机将石板进行磨边,使其四周精细加工,避免磨边不平的情况出现。

同时,根据磨片的要求,将磨边后的石板进行抛光、刻边等处理,使其外观光滑、均匀,完全符合要求。

3. 镭射打标针对某些高质量的岩板磨片,需要进行激光打标,以便达到更好地区分视觉效果。

在石材的表面加工出标记,标记可以准确地指示磨片切割后的形状和容量,便于安装。

在此过程中,需要进行二次检查,防止出现任何错误。

4.镶嵌采用机器进行大小加工后,需要采用人工嵌接,接缝处使用不同颜色的硅胶填充。

然后将多个磨片的四周平整加工,保证整体装配效果。

三、质量检测全部加工操作完成后,进行质量检测,将磨片进行排列组合,及时发现磨片表面缺陷及外观问题,并进行核实修正。

最终确认完全合格后,进行包装、封装、整理等操作,为进一步使用做好充分准备。

四、安装将包装好的磨片拆解,进行现场安装,安装时按照磨片的设计标准调整每块磨片的高度、平面度,注意磨片间距,面砖相互紧密连接,让磨板相互稳固,使其更美观、更坚固。

同时,还应定期维护,保持其良好的状态,延长其使用寿命。

总之,岩板磨片制作虽然是一项繁琐的过程,但它对于提高石材的使用效果和石材建筑效果的提升有着至关重要的作用。