重要医药中间体的新工艺

- 格式:doc

- 大小:33.50 KB

- 文档页数:3

对甲苯磺酰氯合成新工艺什么是甲苯磺酰氯?甲苯磺酰氯(又称p-甲基苯磺酰氯)是一种重要的化学原料,它是有机合成中应用最多的医药中间体之一。

它是一种无色液体,具有刺激性气味,溶于水,具有极强的抑菌能力,因此在农业、制药、医疗卫生、食品添加剂等行业得到广泛应用,使用量较大。

对甲苯磺酰氯合成新工艺由于甲苯磺酰氯具有良好的抑菌作用和广泛的应用前景,因此人们正在不断寻找更有效、更安全、更低成本的合成新工艺。

1、氧化法氧化法是一种常用的合成甲苯磺酰氯的新工艺,它使用高活性氧化剂将甲苯和硫酸钠进行氧化反应,可以得到甲苯磺酰氯。

氧化剂选择合适的高活性氧化剂,如氢氧化物、过氧化物等,温度在60~90℃,压力在0.1MPa左右,反应时间较短,反应温度可在短时间内达到最高。

它的优点是反应条件较为宽松,反应过程相对简单,操作较安全,但缺点也明显,例如反应速度较慢,产率较低,设备投资较大。

2、氯化法氯化法是一种用于制备甲苯磺酰氯的新工艺,它将甲苯与硫酸钠一起加入氯气,在温度120~140℃和压力0.6MPa的条件下,使甲苯经氯化反应得到甲苯磺酰氯。

该方法的优点是产率高,反应速度快,但也有一定的缺点,如反应温度较高,安全性较差,操作较复杂,设备投资较大。

3、光催化法光催化法是一种新型的合成甲苯磺酰氯的工艺,它将甲苯和硫酸钠混合,然后加入钴酸锂、铵钾等催化剂,放入反应釜中,在温度120~140℃和压力0.3MPa的条件下,用荧光灯照射,可以得到甲苯磺酰氯。

该方法的优点在于反应条件温和、反应速度快,可以得到高产率的产物,但是反应的过程复杂,需要较多的催化剂,设备投资较大。

4、固定床反应法固定床反应法是一种用于制备甲苯磺酰氯的新工艺,它将甲苯和硫酸钠一起加入反应釜中,加入钴酸锂等催化剂,在温度125~135℃和压力0.3MPa的条件下,进行反应,可以得到甲苯磺酰氯。

该方法的优点在于反应条件安全,反应速度快,可以得到高产率的产物,而且可以重复使用催化剂,但是反应的过程复杂,设备投资较大。

2,3,4一三氟硝基苯合成工艺新进展蒋亚军摘要:2,3,4一三氟硝基苯是合成氟喹诺酮药物的重要中间体。

介绍了4条工艺合成路线,按起始原料分,它们是:1)2,6一二氯苯胺法;2)2,6一硝基苯法;3)2,6一溴苯胺法,4是最近提出的新工艺技术,即以1,2,3一三氯苯作原料,通过硝化、氟化制得到产品。

产品纯度达99%,收率为60%,这是一条较有发展前景的工业化合成路线,值得引起关注。

2,3,4一三氟硝基苯是医药工业的重要中间体,主要用于合成氧氟沙星(氧嗪酸,商品名Tarivid)、盐酸洛美沙星(Lamfloxacin)和左氟沙星等第3代喹诺酮抗菌药物,此类药物的发展非常迅速,已成为最有希望,最具活力的抗生素研究领域之一,它们的问世开拓了合成抗生素的新时代;这类药物也被誉为超抗生素的抗菌药物。

氧氟沙星和盐酸洛美沙星,近年需求旺盛,我国也组织生产。

另外,2,3,4一三氟硝基苯在农药领域也得到了很好的利用,由其衍生物合成的N一酰基一N一(2,3.,4三氟硝基胺基)丙酸酯类化合物,经杀菌生物活性筛选试验,对小麦纹枯病和瓜类灰霉病达到了70%以上的防治效果,有个别化合物的药效与多菌灵相当 J,对其中间体2,3,4一三氟硝基苯纷纷进行研究,在改进工艺、提高收率、降低成本方面取得了新的进展。

l 合成工艺路线概况2,3,4一三氟硝基苯为淡褐色油状液体,在2.7 kPa下精馏沸程91.5—92.5 o 2,3,4一三氟硝基苯的合成方法,按其使用的起始原料不同,可以分为下列3种合成方法。

1.1 2。

6一二氯苯胺法以2,6一二氯苯胺为原料,经Schiemann氟化反应,硝化反应,Swarts反应制得2,3,4一三氟硝基苯。

3步反应总收率62%左右(以2,6一二氯苯胺计)。

1.2 2。

3一二氯硝基苯法以2,3一二氯硝基苯为原料,先氯化、再经氟化、高温氯化、硝化、二次氟化4步反应得到产物2,3,4一三氟硝基苯。

总收率30%左右(以2,3二氯硝基苯计) 。

![热门新型医药中间体及其制备工艺介绍[1]](https://uimg.taocdn.com/3e5dfc19fc4ffe473368ab39.webp)

热门新型医药中间体及其制备工艺介绍医药作为精细化工领域中重要的行业,成为近十年来发展与竞争的焦点,随着科学技术的进步,许多医药被源源不断的开发出来,造福人类,这些医药的合成依赖于新型的高质量的医药中间体的生产,新药受到专利保护,而与之配套的中间体却不存在那样的问题,因此新型医药中间体国内外市场和应用前景都十分看好。

新型医药中间体品种众多,不可能完全介绍,本文简要介绍近年来国内开始研究、非常值得关注的新型的医药中间体及一些重要医药中间体的新工艺。

1-(6-甲氧基-2-萘基)乙醇非甾体消炎药物萘普生有多种合成方法,其中羰基化合成路线的高选择性、环境友好性,使得羰基化合成的非甾体消炎药优于传统的路线。

羰基化合成萘普生的关键中间体就是1-(6-甲氧基-2-萘基)乙醇。

国内湖南大学以2-甲氧基萘为原料,采用1,3-二溴-5,5-二甲基乙内酰脲盐酸催化溴乙酰基化、乙酰基化和常压下钯多相催化加氢还原,经过1-溴-2-甲氧基萘、5-溴-6-甲氧基-2-乙酰基萘等中间产物最终得到产品。

4-丙硫基邻苯二胺4-丙硫基邻苯二胺是高效广谱驱虫药物阿苯达唑的关键中间体,阿苯达唑是20世纪80年代末才上市的新药,对人体和动物毒性低,是苯并咪唑类药物中药性最强的。

以邻硝基苯胺为原料,与硫氰酸钠在甲醇存在下,经过硫氰化、丙基溴取代得到4-丙硫基-2-硝基苯胺,然后还原得到4-丙硫基邻苯二胺,由于4-丙硫基-2-硝基苯胺结构上含有丙硫基,因此其还原成4-丙硫基邻苯二胺是其中关键,国外研究采用镍或铂系金属催化加氢技术都因为催化剂易中毒或者丙硫基易破坏而难以工业化;而水合肼还原易爆炸;因此最适合工业化生产以硫化钠还原法来合成,尽管会产生一定含盐废水,但是技术可*。

另有报道国内外研究一氧化碳催化剂还原法,但是离工业化尚有距离。

α-亚甲基环酮α-亚甲基环酮是许多具有抗癌活性药物的活性中心,其含有α,β-不饱和酮结构属于抗癌活性基团的隐蔽基团,成为合成很多重要环状抗癌药物的重要中间体。

氯甲醚合成工艺-概述说明以及解释1.引言1.1 概述概述:氯甲醚是一种重要的有机化学品,广泛应用于医药、农药、染料等领域。

它具有优良的溶剂性能和稳定性,被广泛用于溶解和稀释目标物质。

氯甲醚的合成方法有多种,如酯化法、醚化法、直接甲基化法等。

然而,传统的氯甲醚合成工艺存在一些缺点,如反应条件苛刻、产率低、副产物多等。

因此,优化和改进氯甲醚合成工艺,提高产率和减少副产物的生成具有重要意义。

本文将详细介绍氯甲醚的定义和用途,并对目前常用的氯甲醚合成方法进行综述。

同时,将重点讨论合成工艺的优化和改进,包括反应条件的优化、催化剂的选择、反应机理的研究等方面。

通过对现有合成方法的分析和总结,本文旨在总结氯甲醚合成工艺的重要性,并对未来的合成工艺进行展望。

最后,我们希望通过本文的研究能够为氯甲醚的生产提供参考,并为相关产业的发展做出贡献。

我们相信,通过不断优化和改进合成工艺,氯甲醚的合成过程将变得更加高效、环保、经济,为相关领域的发展带来更大的推动力。

文章结构部分的内容如下:1.2 文章结构本篇文章分为引言、正文和结论三部分。

引言部分主要概述了本文的研究背景和目的,介绍了氯甲醚的合成工艺的重要性,并给出了文章的结构安排。

通过引言部分,读者可以对文章的主要内容有一个整体的认识和了解。

正文部分是本文的核心部分,主要包括氯甲醚的定义和用途、氯甲醚的合成方法以及合成工艺的优化和改进三个方面。

在氯甲醚的定义和用途部分,会介绍氯甲醚的化学结构和物理性质,以及其在医药、化工等领域的应用。

在氯甲醚的合成方法部分,会详细介绍目前常用的合成方法,并对其进行比较和评价。

在合成工艺的优化和改进部分,会探讨如何通过改进反应条件、催化剂的选择以及反应工艺的优化来提高氯甲醚的合成效率和产率。

结论部分对本文进行了总结,强调了氯甲醚合成工艺的重要性,并展望了未来合成工艺的发展方向。

通过对全文的梳理和总结,结论部分给出了对氯甲醚合成工艺的深入思考和展望,并为读者提供了对未来研究方向的参考。

7-TMCA 为起始中间体的头孢类抗生素头孢孟多合成新工艺开发

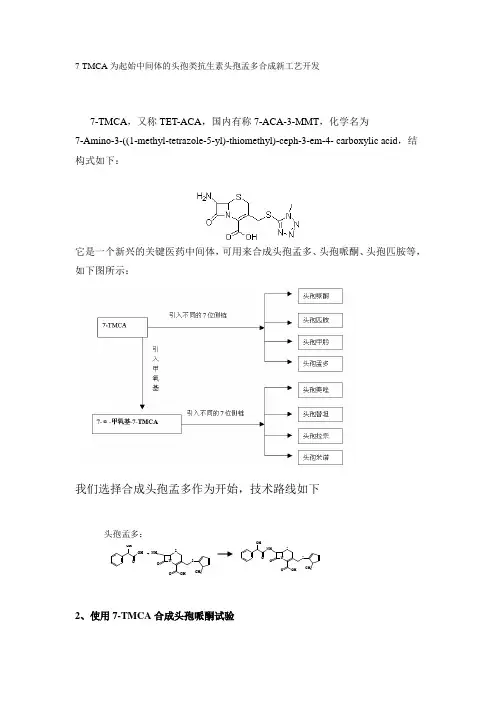

7-TMCA ,又称TET-ACA ,国内有称7-ACA-3-MMT ,化学名为

7-Amino-3-((1-methyl-tetrazole-5-yl)-thiomethyl)-ceph-3-em-4- carboxylic acid ,结构式如下:

它是一个新兴的关键医药中间体,可用来合成头孢孟多、头孢哌酮、头孢匹胺等,如下图所示:

我们选择合成头孢孟多作为开始,技术路线如下

头孢孟多:

+N S

S CH O

OH NH 2

O

OH OH

O

2、使用7-TMCA 合成头孢哌酮试验

NH OH

O N S

S CH 3

O

OH O

2.1 试验材料

1、HOEPCP,又称羟基EPCP,英文名:

D(-)-α-(4-ethyl-2,3-dioxo-1-piperazinecarboxamido)-α-(4-hydroxyphenyl)acetic

acid 。

分子结构如下:

纯度:99%,山东大学试验化工厂生产。

2、7-TMCA盐酸盐,天大天久公司生产,纯度98%,英文名:7-amino-3-[5-(1-methyl-1,2,3,4-tetrazolyl)thiomethyl]-∆3-cephem-4-carboxylic acid hydrochloride。

分子式如下:

3、其他试剂。

氯苯的生产工艺优化氯苯是一种重要的化工中间体,在医药、农药、染料、塑料、橡胶等领域广泛应用。

为了提高氯苯的生产效率和降低生产成本,工艺优化是至关重要的。

本文将就氯苯的生产工艺进行优化方面的讨论。

一、传统氯苯的生产工艺传统的氯苯生产工艺主要采用氯甲烷和苯在催化剂存在下进行直接氯化反应。

这种工艺简单、成本低廉,但存在以下问题:1. 催化剂选择问题:传统反应中常用的铜/铝催化剂对苯的氯化活性较低,需要高温和长时间反应才能得到理想的产率。

同时,催化剂的活性会随反应进行逐渐降低,需要定期更换,带来额外的成本和生产停机时间。

2. 产物选择问题:氯苯的生产反应中,常生成难以分离的苯基氯和二氯化苯混合物。

二氯化苯的存在降低了产品的纯度,同时也影响了后续化工过程的进行。

二、工艺优化方案为了克服传统氯苯生产工艺的不足,以下工艺优化方案可以参考:1. 优化催化剂选择:选择具有较高活性和稳定性的催化剂,如金属氯化物或氧化物催化剂。

这些催化剂能够提高氯苯的产率和选择性,同时具备更长的使用寿命,减少了催化剂更换的频率和成本。

2. 动力学优化:通过调整反应温度、压力和反应时间等条件,优化催化剂的活性。

合理的温度和压力可以提高氯苯产率,缩短反应时间,降低能耗。

3. 分离工艺的改进:针对传统工艺产生的苯基氯和二氯化苯混合物,采用更有效的分离方法。

例如,采用蒸馏、结晶、萃取等技术,将产物进行分离并回收。

4. 废物处理与污染控制:在优化工艺过程中,需关注废物处理和污染控制问题。

尽量采用环保型的催化剂和溶剂,以减少废物生成。

合理设计废物处理系统,降低对环境的影响。

三、总结与展望氯苯是化工行业重要的产品之一,其生产工艺的优化对于降低生产成本、提高产品质量具有重要意义。

通过优化催化剂选择、调整反应条件、改进分离工艺以及加强废物处理与污染控制,可以提高氯苯生产的效率和环保性。

然而,现有的工艺并不是最终的最佳方案,随着科学技术的不断进步,未来可能会出现更加高效、环保的生产工艺。

醇钠、醇钾系列产品最新工艺及市场前景一.最新生产工艺随着医药、染料、农药等行业的发展,作为中间体的甲醇钾、甲醇钠、乙醇钠、叔丁醇钾、叔丁醇钠、叔戊醇钠、叔戊醇钾等系列产品市场需求量将进一步扩大。

甲醇钾是一种新型高效有机及精细化工催化剂,用于制取甲酸甲酯等产品,又用于制取维生素及磺胺嘧啶等药物、农药,是一种重要的医药、农药中间体;甲醇钠主要用于医药、农药的合成中间体原料;乙醇钠在医药工业中是制备巴比妥等药品的原料,也用于制备多种农药产品;叔丁醇钾是一种重要的有机碱,作为强碱,叔丁醇钾广泛用于化工、医药、农药等有机合成中;叔丁醇钠作为强碱,广泛应用于化工、医药、农药等有机合成中的缩合、重排和开环等反应中。

受工艺技术、产品收率等各方面的影响,目前国内此类产品的产量还远远不能满足市场的需求。

长期以来,国内主要还是依赖进口来满足生产需要,每年需要花费大量的外汇,而且价格高昂。

目前研发的醇钠和醇钾系列产品工艺技术在国内技术中处于领先地位,特别是自主研发的颗粒状乙醇钠,颗粒状叔丁醇钠,颗粒状叔戊醇钠等新产品填补了国内空白,在国际上也处于技术领先地位。

具体工艺的优势,见下面对比表格:二:国内、外市场情况预测1.产品用途醇钠(钾)是醇类羟基基团中的H原子被Na或者 K原子取代后的产物。

醇钠(钾)有液体和固体两种类型,液体产品为醇钠(钾)的相应醇溶液。

甲醇钾分子量70.06,有液体和固体两种类型。

液体产品无色或微黄色,粘稠状,为甲醇钾含量约为28%-32%的甲醇溶液;固体产品为淡黄色颗粒。

甲醇钾主要用作缩合剂,可作为生产甲酸甲酯、碳酸二甲酯、二甲基甲酰胺的强碱性催化剂,可用于生产磺胺类药物(如磺胺嘧啶、磺胺甲基嘧啶、磺胺间甲氧嘧啶、磺胺苄氨嘧啶等)、甲氧苄氨嘧啶、芴甲醇、维生素A、维生素B1等医药产品和农药产品,可用作处理食用脂肪和食用油的催化剂,皮革的鞣制剂,还可用于分析试剂等。

甲醇钠,又名甲氧基钠,分子量54.04,溶于甲醇、乙醇,碱性较强,对皮肤有较强的腐蚀性,能刺激眼睛和鼻子,易燃有毒且易吸水。

邻氯苯乙腈生产工艺

邻氯苯乙腈是一种有机合成中的重要中间体,广泛应用于农药、医药、染料、香料等领域。

邻氯苯乙腈生产工艺主要分为两种:氢氰酸法和氰氯化法。

氢氰酸法是邻氯苯乙腈生产的传统工艺,其主要原料是邻氯苯和氢氰酸。

反应过程中,邻氯苯和氢氰酸在酸催化剂的作用下发生加成反应,生成邻氯苯乙腈。

该工艺简单易行,但存在环境污染和安全隐患等问题。

氰氯化法是一种新型的邻氯苯乙腈生产工艺,其主要原料是邻氯苯和氯氰化铁。

反应过程中,邻氯苯和氯氰化铁在溶剂的作用下发生加成反应,生成邻氯苯乙腈。

该工艺具有反应条件温和、环保等优点,但需要使用昂贵的氯氰化铁作为原料。

无论采用哪种生产工艺,邻氯苯乙腈的纯度和收率都是关键因素。

在生产过程中,需要优化反应条件、控制反应中间体的生成和消耗速率、选择合适的溶剂和

催化剂等,以提高邻氯苯乙腈的产率和纯度。

对氯苯乙腈的合成工艺对氯苯乙腈是一种重要的有机合成中间体,广泛应用于医药、农药、染料等领域。

下面就来详细讲讲对氯苯乙腈的合成工艺。

要合成对氯苯乙腈,通常可以采用以下几种方法。

一种是通过对氯苯甲醛和氰化钠反应来制备。

你看啊,这就好像搭积木一样,把对氯苯甲醛这个“大积木”和氰化钠这个“小积木”放在一起,经过一定的条件和反应,就能搭出对氯苯乙腈这个“新造型”啦!不过这个反应需要在合适的溶剂中进行,还要控制好温度等条件,不然可就搭不出我们想要的“造型”咯。

还有一种方法是用对氯苄氯和氰化钠反应。

这就像是一场奇妙的“化学反应舞会”,对氯苄氯和氰化钠在舞池中相遇,随着音乐(反应条件)的节奏舞动起来,最后就跳出了对氯苯乙腈这支“舞蹈”。

这里面的溶剂啊、温度啊等都是这场舞会的重要元素,缺了谁都不行呢。

在实际操作中,可得小心谨慎哦!就像走钢丝一样,稍微一个不小心,可能就会出现问题。

比如说反应不完全啦,或者产生一些不想要的副产物啦。

这可就麻烦了,就像你做蛋糕的时候,不小心把盐当成糖放进去了,那蛋糕的味道可就全变啦!所以啊,每一个步骤都要精确控制,每一个细节都不能马虎。

而且,在合成过程中,安全也是至关重要的呀!毕竟这些化学物质可都不是好惹的主儿。

要是不小心接触到皮肤或者进入眼睛,那可不得了!这就好比是遇到了一群小怪兽,你得时刻警惕着,别让它们伤到你。

所以防护措施一定要做好,手套、护目镜啥的都得戴齐全咯。

另外,反应结束后,还得对产物进行分离和纯化。

这就像是从一堆沙子中找出金子一样,得有耐心,还得有技巧。

通过合适的方法,把对氯苯乙腈从反应混合物中分离出来,然后再进行纯化,让它变得更加纯净、更加完美。

总之啊,对氯苯乙腈的合成工艺可不是一件简单的事儿。

它需要我们有扎实的化学知识,丰富的实践经验,还要有足够的耐心和细心。

就像培育一朵美丽的花一样,需要我们精心呵护,才能绽放出绚丽的光彩。

你说是不是呢?希望这篇指南能对你了解对氯苯乙腈的合成工艺有所帮助呀!让我们一起在化学的世界里探索和成长吧!。

●科技成果简介●医药中间体3-羟基丙腈合成新工艺 本项目研究的3-羟基丙腈选择氯乙醇和氰化钠一步合成反应的技术路线,采用以丙酮为活性溶剂和在相转移催化剂存在下的合成新工艺。

该合成工艺经小试和中试生产试验证明,其合成工艺先进、成熟、工艺设计合理、易于安全操作、适合于工业化生产。

本研究合成技术的创新点:①以丙酮为反应的活性溶剂,转化率高,总收率高达86%以上,远远高于文献报道值(80%),产品纯度达98%以上,完全符合原料药生产的技术要求;②合成中采用相转移催化技术,使原料间的反应更加容易,大大提高了反应效率。

经查新在溶剂选择与催化剂应用方面未见有文献报道,合成技术有所创新,该研究的合成工艺居国内领先水平。

3-羟基丙腈产品的技术指标 外观 无色至淡黄色透明液体 含量 ≥98% 水份 ≤0.4%本项目研制的3-羟基丙腈是合成抗肿瘤药物环磷酰胺和治疗心血管病药物心得安和心可定的重要中间体原料。

其中的环磷酰胺抗癌谱较广,是已知各种免疫制剂中作用最强的药物之一,用它可治疗急性白血病、慢性淋巴细胞白血病和淋巴瘤,对肺癌、乳腺癌、卵巢癌、膀胱癌、头颈部肿瘤等多种癌症具有较好的疗效。

心得安和心可定是治疗高血压、心律不齐、防治各种原因所致的心率失常等心血管疾病的药物。

目前世界上对人体生命危害最大的疾病一个是癌症,另一个是心血管病,后者的发病率很高。

从1987年至今,一直位居世界药品市场首位的是心血管药物和抗肿瘤药物,年增长率10%,其中钙拮抗剂环磷酰胺类药物位居第1位,占市场份额的18.5%,β-受体阻滞剂心得安位居第3位,占心血管药物市场的13%。

据1987年统计资料显示:全世界因心脑血管疾病而死亡人数占全部死亡人数的65%,心血管病已成为危害人类健康的第一杀手。

我国的情况也与此类似。

特别是我国所面临的人口老龄化问题日趋严重,患心血管病的人数肯定会逐年增多,因此大力发展研制抗癌药物和治疗心血管病药物及其配套的中间体是急待解决的课题,在世界各国都受到政府的大力支持,属朝阳产业。

对羟基苯甲醛生产新工艺对羟基苯甲醛(简称P )耶是一种重要的合成医药、香料、液晶材料的中间体。

以对羟基苯甲醛为原料可以发展一系列医药、农药和香料产品及一系上提高了一个新的水平。

平均收率达8% 5以上,成品含量稳定在9% 9以上。

主要的改进之处有:1使用多组分催化剂、()主列更高层次的精细化工产品[]在较新的生产香兰1。

- 3素(又称香兰醛)的工艺中,就以对羟基苯甲醛为主催化剂及助催化剂筛选得当,小试最高收率达9% 2; ( ) 0气体分布及搅拌形式上有较大改进,2在在设计上努力使气(2一固( o)催化剂)一液(甲醇)三相达到最大可能的充分混合,同时优化了工艺参数,要原料。

它还是生产大吨位农药――溴苯腈和杀螟腈的关键中间体原料。

目国内外对羟基苯甲醛被前大量用于合成心脑血管药物艾司洛尔,新一代口服抗菌素羟氨苄基青霉素(阿莫西林)和抗菌磺胺增效剂三甲氧基苄胺嘧啶(M ) 作为磺胺药物产品质量稳定方面已达到了国内先进水平。

TP。

T 及抗生素的增效剂配用,前大量出口,目因而也带动了对羟基苯甲醛的需求。

PB还可用于合成对羟基H1原理为大吨位生产提供了可靠的设计依据;3新技术()的运用加上生产管理的加强,在原料消耗方面以及1 1合成反应 .在催化剂和溶剂的存在下,氧气与对甲酚的钠苯甘氨酸、羟氨苄头孢霉素、人造天麻、杜鹃素等。

对羟基苯甲醛国际市场的需求量近期大幅增加,价格不断上涨,国内贸易公司纷纷组织该产品出口欧美等国。

盐发生氧化反应,生成的对醛基钠盐再与盐酸作用制得对羟基苯甲醛。

详细反应机理文献均有叙述。

主反应:H - e4 H+№0― O-H-3 C C HN O q ̄C 3+ 0― a― I- H zN O1H C O+ H I― a -6‘ H:一C尽管PB H有多种合成工艺,由于受原料、但工艺过程、三废治理、技术经济等多种因素的制约,真正实现工业生产价值的工艺为数不多。

由于该产品在多个行业中均有重要用途,其合成机理、过程、工业NO CH- H a - e4C 3NOCICO a - ̄ ̄H -H_一H oC CO副反应:H 6 H+ 0一C} O{‘ 2H_扎-H Oc - s+ C删C HH -晶一O H O1 C O :生产研究一直为广大科研工作者所关注。

医药中间体甲氧胺盐酸盐的绿色合成工艺摘要:目前,我国的医药行业发展十分迅速,甲氧胺盐酸盐是一种重要的医药化工中间体,主要用于合成头孢呋辛、头孢地尼、新诺明、炔诺明、苯氧菌酯等医药产物。

随着市场需求不断增加,国内外对甲氧胺盐酸盐的需求量也逐步增加。

目前,甲氧胺盐酸盐的生产方法普遍存在工艺落后,三废严重产品成本高等问题。

本课题组经过前期对比,确定了环保节能的合成路线,其中硫酸二甲酯对乙酰羟胺甲基化为第二步反应,也是关键反应。

在实际生产中由于硫酸二甲酯第一个甲基的反应速率较快,硫酸二甲酯甲基化基本利用第一个甲基。

在吡唑酮的甲基化研究过程中,发现硫酸二甲酯的两个甲基都能参与反应,并做了大量动力学实验。

通过改变加料方式,在不需要相转移催化剂的条件下,也可以部分利用硫酸二甲酯的第二个甲基,进而提高产品收率。

关键词:甲基化;1,8-二氮杂二环十一碳-7-烯;硫酸二甲酯;催化;绿色合成引言抗生素是指某些细菌如放线菌、真菌等微生物在代谢过程中所产生出来的化学物质,或者是用化学方法合成的具有其类似的结构或结构修饰物,这些物质在极低浓度下对各种病原性微生物具有选择性杀灭、抑制作用而对宿主不产生严重毒性的药物。

抗生素的种类繁多,结构比较复杂。

按化学结构可分为:a一内酞胺类;四环素类;氨基糖昔类;大环内酷类;多肚多烯类及其它。

其中尽内酞胺类是指分子内含有a_内酞胺环的抗生素,是目前用量最大的一类抗生素,主要包括青霉素类、头抱菌素类抗生素和其他内酞胺类抗生素。

与青霉素类抗生素相比,头抱菌素类抗生素具有抗菌谱广、过敏性少、化学稳定性好等优点,一直是a_内酞胺类抗生素的研究执占少一。

1头袍菌素类抗生素药物的临床应用头抱菌素类是抗生素药物中的一个重要类别,迄今为止已经上市的有60余种,头抱菌素的产量占据了抗生素产量的60%以上。

目前头抱菌素类抗生素己经从第一代发展到了第四代,并不断扩大和增强其抗菌范围和抗菌活性。

但划分的依据是根据头饱菌素产品问世年代时间的先后和药理性能的不同,而第四代头抱菌素产品并不表示就比三代产品好,一、二代产品的用途也不同,并不表示已经落后。

沙坦联苯生产工艺沙坦联苯是一种重要的有机合成中间体,广泛应用于医药、染料、香料等行业。

下面将介绍沙坦联苯的生产工艺。

沙坦联苯的生产工艺主要有以下几个步骤:原料准备、酰化反应、脱水反应、环合反应、水解反应、结晶和干燥。

原料准备阶段。

沙坦联苯的主要原料包括对甲苯、苯甲酸和乙酸酐。

这些原料需要经过精细的筛选和净化,确保其纯度和质量符合要求。

酰化反应阶段。

将对甲苯与苯甲酸在适当的催化剂存在下,在适当的温度和压力条件下进行酰化反应。

该反应是将苯甲酸酯化生成对甲苯苯甲酸酯的过程。

接下来是脱水反应阶段。

将对甲苯苯甲酸酯与乙酸酐在适当的催化剂存在下,在适当的温度和压力条件下进行脱水反应。

该反应是将酯类化合物中的酯基脱除,生成相应的酸酐。

然后是环合反应阶段。

将脱水反应生成的酸酐与适当的胺类化合物在适当的催化剂存在下,在适当的温度和压力条件下进行环合反应。

该反应是将酸酐与胺类化合物反应,生成目标产物沙坦联苯。

接下来是水解反应阶段。

将环合反应得到的产物在碱性条件下进行水解反应。

该反应是将环合产物中的酰基水解成羧基,生成目标产物的酸盐。

最后是结晶和干燥阶段。

将水解反应得到的酸盐用适当的溶剂溶解,然后经过结晶和干燥处理,得到纯净的沙坦联苯晶体。

通过以上步骤,沙坦联苯的生产工艺就完成了。

需要注意的是,在每个步骤中都需要控制好反应条件,包括温度、压力、催化剂的选择和用量等,以确保反应的高效进行和产物的纯度。

沙坦联苯作为一种重要的有机合成中间体,其生产工艺的优化和改进对于提高产量、降低成本具有重要意义。

科研人员不断探索新的催化剂、新的反应条件,以提高工艺的效率和环境友好性。

沙坦联苯的生产工艺经过多个步骤,包括原料准备、酰化反应、脱水反应、环合反应、水解反应、结晶和干燥等。

合理控制反应条件和选择适当的催化剂,可以提高产物的纯度和产量,满足工业化生产的需求。

2氯5氯甲基噻唑生产工艺2氯5氯甲基噻唑是一种重要的有机合成中间体,广泛应用于医药、农药、染料等领域。

其生产工艺十分关键,本文将详细介绍2氯5氯甲基噻唑的生产工艺,包括原料准备、反应步骤、工艺条件、设备要求等方面内容,以期提供给相关从业人员参考和应用。

一、原料准备:1. 二甲基亚砜(DMS):用纯度在99%以上的二甲基亚砜,将其保存在干燥、阴凉处。

2. 2-氯乙醛:纯度在98%以上,保持在低温下,并远离火源。

3. 氨水:浓度为25%,确保纯度和保存条件。

4. 巯基乙醇:纯度在98%以上,保存在干燥、阴凉处。

二、反应步骤:1. 反应器的准备:将反应器清洗干净,确保无杂质,并在反应器上安装搅拌器。

2. 加入二甲基亚砜:将一定量的二甲基亚砜加入到反应器中。

3. 加入2-氯乙醛:将适量的2-氯乙醛慢慢加入到反应器中,同时保持反应器内的温度在10-15摄氏度,并继续搅拌。

4. 反应:维持反应器内的温度在10-15摄氏度下,慢慢加入氨水,同时在反应过程中继续搅拌,反应时间约为1-3小时。

5. 生产2-巯基乙醇:将2-巯基乙醇加入到反应器中,维持温度在10-15摄氏度,反应时间约为1-2小时。

6. 产物提取和精馏:将反应完成后的产物经过过滤和精馏处理,得到2氯5氯甲基噻唑的产物。

三、工艺条件:1. 反应器温度:10-15摄氏度;2. 反应时间:总反应时间为2-5小时;3. 搅拌速度:适当调控搅拌器的转速;4. 反应器容积:根据生产规模确定反应器容积。

四、设备要求:1. 反应器:具备加热、冷却、搅拌功能的反应器;2. 过滤设备:包括过滤膜或者过滤板;3. 精馏设备:具备精确控制温度和压力的精馏设备;4. 锅炉:提供能够加热和蒸馏所需的热能。

2氯5氯甲基噻唑的生产工艺涉及到原料准备、反应步骤、工艺条件和设备要求等方面。

在反应过程中,需要注意反应器温度的控制、搅拌效果的影响以及反应时间的调节。

同时,选用高纯度的原材料,确保产物质量的稳定性。

对溴苯甲醛合成新工艺概述溴苯甲醛是一种重要的有机合成中间体,广泛应用于医药、化工等领域。

传统的溴苯甲醛合成工艺存在着诸多问题,如反应条件严苛、催化剂选择有限、产率低等。

为了改进传统合成工艺,提高产率和降低成本,我们开发了一种新的溴苯甲醛合成工艺。

工艺流程原料准备1.苯:优质苯经过脱水脱氧处理,除去杂质和水分。

2.溴:高纯度溴经过精炼处理,除去杂质。

3.甲醇:优质甲醇经过脱水脱氧处理,除去杂质和水分。

反应步骤1.步骤一:将苯和溴按一定比例加入反应釜中,在适宜的温度下进行氢化反应。

该反应采用Pd/C作为催化剂,并在惰性气氛下进行。

反应时间约为4-6小时。

反应方程式:C6H5Br + H2 -> C6H5CH2Br2.步骤二:将步骤一得到的苄溴与甲醇按一定比例混合,加入反应釜中,在适宜的温度下进行缩合反应。

该反应采用CuCl作为催化剂,并在惰性气氛下进行。

反应时间约为8-10小时。

反应方程式:C6H5CH2Br + CH3OH -> C6H5CHO + HBr3.步骤三:将步骤二得到的溴苯甲醛经过冷却、过滤和洗涤等处理,得到纯净的溴苯甲醛产物。

工艺优势1.催化剂选择广泛:新工艺中使用的Pd/C和CuCl催化剂具有较高的活性和选择性,且价格相对较低,易于获取。

2.反应条件温和:与传统工艺相比,新工艺中的反应条件更加温和,降低了能耗和设备成本。

3.产率高:通过优化反应条件和催化剂选择,新工艺中的产率大幅提高,可达到90%以上。

4.环保可持续:新工艺中无需使用有毒或环境危害的溶剂,减少了对环境的污染。

工艺改进为了进一步提高溴苯甲醛合成工艺的效率和经济性,我们计划进行以下工艺改进:1.催化剂优化:目前使用的催化剂已经能够满足工艺要求,但我们将继续研究更高效、更稳定的催化剂,以进一步提高反应速率和选择性。

2.反应条件优化:通过系统地调整反应温度、压力和反应时间等参数,寻找最佳的反应条件组合,以提高产率和减少副产物生成。

二甲基-β-丙酸噻亭是一种重要的有机合成中间体,广泛应用于化工、医药等领域。

下面我们将介绍二甲基-β-丙酸噻亭的制造工艺。

一、原料准备1. 丙二醛:丙二醛是二甲基-β-丙酸噻亭的主要原料之一,通常可以通过丙烯的氧化制备而得。

2. 甲硫醇:甲硫醇是二甲基-β-丙酸噻亭的另一种原料,通常可以通过乙烯和硫化氢的反应制备而得。

二、催化剂选择1. 硼酸催化剂:硼酸是制备二甲基-β-丙酸噻亭常用的催化剂,其催化效果良好。

2. 金属催化剂:金属催化剂也常被应用于二甲基-β-丙酸噻亭的制备中,如钯、铑等。

三、反应条件1. 温度:二甲基-β-丙酸噻亭的制备通常在中等温度下进行,一般在60-80摄氏度之间。

2. 压力:反应压力一般保持在常压或微压下进行。

3. 时间:反应时间较长,通常需要12-24小时。

四、制备过程1. 反应釜:在反应釜中加入适量的丙二醛和甲硫醇。

2. 加入催化剂:在原料中加入适量的硼酸或金属催化剂。

3. 加热反应:将反应釜进行加热,控制温度在适当范围内,持续反应一定时间。

4. 分离提取:反应结束后,对产物进行分离提取,得到目标产物。

五、工艺优化1. 反应温度控制:通过优化反应温度,可以提高产物的收率和纯度。

2. 催化剂选择:对加入的催化剂种类和用量进行合理选择,可以进一步提高反应效率。

3. 反应时间控制:精确控制反应时间,可以减少能源消耗,提高生产效率。

六、工艺改进1. 可持续发展:在二甲基-β-丙酸噻亭制造过程中,应当注重减少废弃物排放,推动可持续发展。

2. 优化工艺:不断优化制造工艺,提高产品质量,减少生产成本。

通过以上介绍,我们可以看到,二甲基-β-丙酸噻亭的制造工艺需要原料准备、催化剂选择、反应条件、制备过程、工艺优化和工艺改进等多个方面的综合考虑。

只有不断优化工艺和改进技术,才能更好地满足市场需求,推动行业的发展。

七、自动化生产1. 自动控制系统:采用先进的自动控制系统,对制造工艺进行精确控制和监测,可以提高生产效率,降低人力成本,减少操作失误。

重要医药中间体的新工艺医药作为精细化工领域中重要的行业,成为近十年来发展与竞争的焦点,随着科学技术的进步,许多医药被源源不断的开发出来,造福人类,这些医药的合成依赖于新型的高质量的医药中间体的生产,新药受到专利保护,而与之配套的中间体却不存在那样的问题,因此新型医药中间体国内外市场和应用前景都十分看好。

新型医药中间体品种众多,不可能完全介绍,本文简要介绍近年来国内开始研究、非常值得关注的新型的医药中间体及一些重要医药中间体的新工艺。

1-(6-甲氧基-2-萘基)乙醇非甾体消炎药物萘普生有多种合成方法,其中羰基化合成路线的高选择性、环境友好性,使得羰基化合成的非甾体消炎药优于传统的路线。

羰基化合成萘普生的关键中间体就是1-(6-甲氧基-2-萘基)乙醇。

国内湖南大学以2-甲氧基萘为原料,采用1,3-二溴-5,5-二甲基乙内酰脲盐酸催化溴乙酰基化、乙酰基化和常压下钯多相催化加氢还原,经过1-溴-2-甲氧基萘、5-溴-6-甲氧基-2-乙酰基萘等中间产物最终得到产品。

4-丙硫基邻苯二胺4-丙硫基邻苯二胺是高效广谱驱虫药物阿苯达唑的关键中间体,阿苯达唑是20世纪80年代末才上市的新药,对人体和动物毒性低,是苯并咪唑类药物中药性最强的。

以邻硝基苯胺为原料,与硫氰酸钠在甲醇存在下,经过硫氰化、丙基溴取代得到4-丙硫基-2-硝基苯胺,然后还原得到4-丙硫基邻苯二胺,由于4-丙硫基-2-硝基苯胺结构上含有丙硫基,因此其还原成4-丙硫基邻苯二胺是其中关键,国外研究采用镍或铂系金属催化加氢技术都因为催化剂易中毒或者丙硫基易破坏而难以工业化;而水合肼还原易爆炸;因此最适合工业化生产以硫化钠还原法来合成,尽管会产生一定含盐废水,但是技术可*。

另有报道国内外研究一氧化碳催化剂还原法,但是离工业化尚有距离。

α-亚甲基环酮α-亚甲基环酮是许多具有抗癌活性药物的活性中心,其含有α,β-不饱和酮结构属于抗癌活性基团的隐蔽基团,成为合成很多重要环状抗癌药物的重要中间体。

文献报道合成路线有三,1)是环酮和甲醛的羟醛缩合;2)由Mannich反应产生β-二烷基胺甲基环酮,产物胺或季铵盐的热分解产生α-亚甲基环酮;3)是环酮与草酸二乙酯缩合后,与甲醛反应得到α-亚甲基环酮。

国内中科院广州药物研究所开发出分别以环戊酮、环已酮、异佛尔酮分别与草酸二乙酯反应后,反应产物再与甲醛一起反应得到相应的α-亚甲基环戊酮、α-亚甲基环已酮和α-亚甲基异佛尔酮等。

其中第一步要在溶剂存在下反应,溶剂一般选用二甲基亚砜和四氢呋喃等。

4,4'-二甲氧基乙酰乙酸甲酯4,4'-二甲氧基乙酰乙酸甲酯是重要的心脑血管疾病治疗药物尼伐地平的中间体,尼伐地平是由日本藤泽药品公司开发,1989年上市的第二代钙拮抗剂,是目前国际市场上主导的心脑血管疾病治疗药物,国内尚没有生产。

以乙醛酸为原料与原甲酸三甲酯在浓硫酸存在下合成得到二甲氧基乙酸甲酯,后者与乙酸甲酯、甲醇钠反应得到4,4'-二甲氧基乙酰乙酸甲酯。

C3-氯代头孢烯酸C3-氯代头孢烯酸是重要头孢菌素头孢克洛中间体,头孢克洛是由美国礼莱公司开发的第二代高效口服头孢菌素,由于其疗效明显及口服优势,2001年在美国销售额达到8000万元以上,位居抗生素药物第二。

C3-氯代头孢烯酸合成路线有两种,1)是青霉素G盐经过氧化、酯化、扩环、还原、氧化、还原、氧化、去乙酰基、水解等多步合成,步骤太多,收率低;2)是以7-氨基头孢烷酸(7-ACA)为原料,7-ACA在进行3-位的母核改造时,由于其7-位氨基和4-位羧基活性很高,首先要进行保护,4-羧基保护常用方法将其制成叔丁酯、二苯甲酯和对硝基苄酯;7-氨基的保护可采用苯氧甲基、苄基、以及三甲基氯甲硅烷等甲硅烷基化试剂保护。

然后进行亲核取代和还原反应,首先通过含硫的亲核试剂,如乙基黄原酸盐、硫脲或硫醇对头孢烷酸进行亲核取代乙氧基团,再用镍为催化剂氢化还原生成3-环外亚甲基头孢烷酸;然后进行环外双键的氧化及还原,氧化剂一般选用臭氧,其中关键要控制氧化深度,常用还原剂有亚硫酸氢盐、二甲硫醚、二氧化硫及三甲基磷酸盐等;第三步是氯代、脱保护基及水解反应,氯化剂可选用SOCl2、PCl3、POCl3、COCl3或固体光气等,可以氯代、脱酰、水解一步完成得到C3l氯代头孢烯酸母核。

2-四氢萘酮2-四氢萘酮主要用于医药和液晶工业,近年来国内外需求强劲,常规合成路线是以取代苯乙酸为原料,先与氯化亚砜作用生成酰氯,酰氯与烯进行酰化反应和环合合成2-四氢萘酮,该法存在着不经济和溶剂不易回收等缺点;最近国内开发出新型一锅法酰化反应,采用三氟乙酸酐/磷酸催化体系,由取代苯乙酸与乙烯进行反应,反应过程中三氟乙酸可以被转化成三氟乙酸酐直接循环使用,且对设备腐蚀性较小,非常具有应用前景。

N-苄基-N-甲基乙醇胺N-苄基-N-甲基乙醇胺是重要医药中间体,可以合成抗哮喘和抗过敏药,抗高血压药尼卡地平及一些新型治疗心血管疾病药物;此外还可以合成农药除草剂、植物杀菌剂和金属防腐剂等。

N-苄基-N-甲基乙醇胺合成有三条路线,1)是N-苄基-N-甲基胺与环氧乙烷反应;2)是N-苄基-N-甲基胺与氯乙醇低温反应;3)2-苄胺乙醇与多聚甲醛、甲酸混合,加热反应,然后用过量氢氧化钠进行处理,异构体用乙醚和苯进行萃取分离。

1-溴乙氧基碳酸乙酯1-溴乙氧基碳酸乙酯是头孢抗菌素头孢呋新酯的中间体,头孢呋新酯2001年全球销售额高达4.7亿美元,目前国内也有多家企业生产。

该中间体有四条合成路线,1)由乙氧基甲酰氯与溴进行自由基反应得到1-溴乙氧基甲酰氯,后者与醇进行酯化反应得到;2)二乙基碳酸酯直接溴化得到,该法副产品太多;3)是1-氯乙氧基碳酸酯与过量溴盐进行取代反应,常用溴盐有溴化锂、溴化四乙基锂、溴化四丁基锂等;4)乙烯基碳酸乙酯与溴化氢反应,该法不使用溶剂,而且产率和选择性都比较不错。

7-羟基异黄酮7-羟基异黄酮是治疗骨质疏松代表性新药依普黄酮的中间体,依普黄酮是由日本武田药物公司开发的新药。

7-羟基异黄酮合成主要采用2,4-二羟基苯基苄酮与原甲酸三乙酯在催化剂存在进行环合,不同专利报道只是催化剂和溶剂选择有所不同,国内研究表明采用异丙醇为溶剂、吗啉为催化剂的合成路线比较理想,其中副产物7-乙氧基异黄酮含量较低。

7-羟基异黄酮合成关键是2,4-二羟基苯基苄酮,该中间体不仅可以合成7-羟基异黄酮,还可以合成多种精细化学品,目前有三条合成路线,1)是苯乙腈与间苯二酚在无水乙醚中缩合,由于工业化生产中乙醚难以回收,国内研究者用1,2-二氯乙烷代替乙醚,同时加入催化剂乙二醇二甲醚;2)是苯乙酸在无水氯化锌为催化剂存在下与间苯二酚反应,其中苯乙酸既是反应原料也是反应介质,得到产品质量较好;3)以苯乙酰氯为原料,路易斯酸为催化剂,在惰性有机溶剂中与间苯二酚进行缩合得到2,4-二羟基苯基苄酮。

其中苯乙酸法比较经济,具有发展前景。

对氯苯基丙酮对氯苯基丙酮是用于合成拟交感神经药物对氯安非他明的重要中间体,近年来国内外市场需求强劲。

原始路线是以苯乙腈为原料,在乙酸钠存在下,与乙酸乙酯进行反应,然后酸化得到,该路线三废排放量大,原料成本高;近年来国内开发出以对氯氯苄为原料合成工艺,颇具发展潜力。

对氯氯苄在四氢呋喃为溶剂与锌粉反应合成对氯苄基锌四氢呋喃溶液;乙酸酐滴加入对氯苄基氯化锌的四氢呋喃溶液进行反应,然后加入硫酸酸化得到对氯苯基丙酮。

该路线过程简单,产品收率高,非常具有开发前景。

4'-苄氧基-3'-硝基苯乙酮4'-苄氧基-3'-硝基苯乙酮是合成福莫特罗的中间体,福莫特罗是由日本山之内公司新开发上市新型、长效的β2-肾上腺素受体激动剂平喘药物,主要用于支气管哮喘,作用强而持久。

以对羟基苯乙酮为原料,用硝酸进行硝化得到4'-羟基-3'-硝基苯乙酮,后者与碳酸钾、碘化钠、氯苄和氯仿混合加热反应,分出有机层后,进行碱洗后浓缩并采用异丙醚-丁酮重结晶得到4'-苄氧基-3'-硝基苯乙酮。

其中第一步反应硝化温度控制非常重要,一般在低温下进行,否则易产生太多二硝基化合物;第二步反应可以采用相转移催化剂,期望可以得到较好的收率与产品纯度。

5-甲氧基尿嘧啶5-甲氧基尿嘧啶是合成嘧啶核糖核酸和嘧啶脱氧核糖核酸的重要中间体,目前核苷酸类物质是抗癌抗病毒主要物质,5-甲氧基尿嘧啶是基础的尿嘧啶类核酸类药物的基础中间体,可以合成系列重要的抗癌新药。

合成路线主要有,1)将甲基异硫脲硫酸盐的氢氧化钠溶液加到α-甲氧基丙烯酸酯-β-羟基钠的混悬液中反应,除去硫酸钠后,用硫酸酸化得到产品,该路线原料来源较为困难;2)甲氧基乙酸甲酯和甲酸乙酯在金属钠催化下进行克莱森酯缩合得到钠盐,再与硫脲亲核加成得2-巯基-4-羟基-5-甲氧基嘧啶,经过水解后得到5-甲氧基尿嘧啶,该法路线较长,但是原料来源与收率尚好;3)甲氧基乙酸甲酯和甲酸乙酯在金属钠催化下进行克莱森酯缩合得到钠盐,与尿素直接加成得到产品,该法前景较好,但是收率不十分理想。

青酶胺青酶胺化学名称2-氨基-3-巯基-3-甲基丁羧酸,是一种重要的医药中间体,用于合成治疗关节炎、慢性肝炎和艾滋病等药物。

青酶胺是一种手性化合物,具有左右旋两种结构,传统合成路线是从青霉素中降解得到,降解采用一些亲核试剂,如苯肼、水合肼等进行D-青酶胺的提取;近年来国内外研究者研究多种化学法制备D,L-青酶胺工艺,主要有1)首先以异丁醛与硫、氨水反应得到2-异丙基-5,5-二甲基-3-噻唑啉,然后经过氰化、水解,再将腈基皂化成羰基,然后开环得到D,L-青酶胺,以经过拆分得到D-青酶胺;2)以β-溴代异丁醛,与硫代苯基乙醇钠盐反应得到β-苯甲基硫异丁醛,再与氰化氢氨水反应,形成氰,经水解脱去苯甲醛,得到D,L-青酶胺;3)是近年来开发一些新的中间体用于合成青酶胺,如2-甲基-4-异丙基-5(4)唑酮等。

间三氟甲基苯胺间三氟甲基苯胺是重要医药中间体,由其为原料可以合成抗疟药物甲氟喹,消炎镇痛药氟芬那酸、尼氟灭酸,利尿药苄氟噻嗪、氢氟噻嗪,抗抑郁药氟伏沙明,镇痛药夫洛非宁,另外还可以合成消炎药物氟灭酸丁酯、莫尼氟酯、氟沙仑;皮肤用杀菌剂二氟二苯脲TFC;抗前列腺药物氟硝丁酰胺及多种强安定抗精神病药物等。

文献报道间三氟甲基苯胺有多种合成路线,其中已经工业化具有发展前景的路线是以间三氟硝基苯为原料还原得到间三氟甲基苯胺,国内外均已成功开发出催化加氢还原工艺,催化剂一般选用Pd/C 或者高活性镍催化剂;其原料间三氟硝基苯来源主要有两条路线,一是氟化法,以间三氯硝基苯为原料通过氢氟酸氟化而得;二是硝化法,以三氟甲基苯为原料,通过混酸硝化得到。