常减压蒸馏装置研究现状与概述——250万吨年常减压蒸馏装置常压系统工艺设计【文献综述】

- 格式:doc

- 大小:25.50 KB

- 文档页数:4

250万吨/年常减压蒸馏装置减压塔吊装技术措施****公司**年**月**日目录1.吊装概况2.吊装方法及特点3.吊装系统机索具设置4.吊装过程控制5.吊装安全质量保证6.吊装劳动力计划7.吊装手段用料1.吊装概况减压塔总重98.11t,其中本体重82.04t,劳动保护重8.73t,附塔管线重7.34t,重心位于距底部12.185m。

塔直径为φ2400/φ4200/φ2700,总长24.972m,基础标高为c14.1m,安装顶标高▽36.108m。

2.吊装方法及特点2.1吊装方法根据减压塔吊装参数,结合现场情况,采用单根200t/62m桅杆倾斜夺吊方法进行该塔的整体吊装就位。

2.1.1桅杆站位于基础的正东侧,距塔基础中心6.5m,桅杆向4#锚坑方向倾斜2°。

2.1.2设备摆放减压塔分段运至施工场地后,头西尾东卧置于基础的东南侧,其头部位于基础中心东6.5m,南6.5m,设备的315°方位线朝上。

2.2吊装特点2.2.1设备基础较高,就位难度大。

2.2.2夺吊设在主吊点之上,夺力较大。

2.2.3设备夺至基础正上方后,需逆时针旋转45°后就位。

3.吊装系统机索具设置3.1主吊系统机索具设置3.1.1主吊点设在塔顶,标高为▽35900,方位为45°~225°,选用两板轴式吊耳(见附图1)。

3.1.2主吊绳选用φ52mm×40m,绕四圈。

3.2夺绳系统机索具设置3.2.1夺绳套与动滑轮轴用φ24mm×8m绳扣(绕两圈)和一个25t卡扣连接,夺绳套设在吊点上方3m处,选用φ32.5mm×8m,绕两圈。

3.2.2在基础的东南方向6#锚点设一根夺绳,夺绳选用φ24.5mm钢丝绳,滑车选用H10m×2D一对,跑绳选用φ17.5mm×200m一根,上一台5t慢速卷扬机。

3.2.3在基础的西南方向4#锚点设一根夺绳,夺绳选用φ43.5mm钢丝绳,滑车选用H32m×4D一对,跑绳选用φ21.5mm×300m一根,上一台5t慢速长筒卷扬机。

万吨年常减压蒸馏装置工艺设计一、引言常减压蒸馏是一种重要的分离工艺,广泛应用于石油化工行业。

本文基于万吨年常减压蒸馏装置的设计要求,对工艺进行详细设计,旨在满足设备的高效运行和产品质量的要求。

二、装置工艺流程常减压蒸馏装置的主要工艺流程包括进料、预热、加热、分馏、冷却和产品收集等步骤。

2.1 进料进料是装置的起始步骤,原料从储罐经过输送管道进入装置。

进料过程需要考虑流量和温度的控制,以确保装置的正常运行。

2.2 预热进料经过加热器进行预热,提高进料的温度至蒸发温度。

预热过程需要控制加热温度和时间,以确保进料在进入分离塔前达到合适的温度。

2.3 加热预热后的进料进入分离塔,在分离塔内进行加热。

加热过程中需要控制加热温度和压力,使得进料能够充分蒸发并分离成不同的组分。

2.4 分馏在分馏塔中进行分离,通过不同组分的沸点差异,实现轻质组分和重质组分的分离。

分馏过程中需要控制塔底的温度和塔顶的压力,以确保合理的分离效果。

2.5 冷却分馏后的产品经过冷却器进行冷却,降低温度至合适的收集温度。

冷却过程中需要控制冷却温度和冷却时间,避免产品的过热或过冷。

2.6 产品收集冷却后的产品通过收集器进行收集,分离出所需的产物。

产品收集过程需要注意收集器的遮挡和密封,以防止产品的污染或泄露。

三、工艺参数设计为了保证装置的高效运行和产品质量的要求,需要对装置的工艺参数进行设计。

3.1 进料流量根据设备的设计要求和生产需求,确定进料的流量范围。

进料流量的选择需要考虑装置的生产能力和运行稳定性。

3.2 加热温度和压力根据进料组分的性质和分离要求,确定加热的温度和压力范围。

加热温度和压力的选择需要兼顾分离效果和能耗的平衡。

3.3 分馏塔底温度和塔顶压力根据产品要求和分离塔的结构特点,确定分馏塔底温度和塔顶压力的要求。

分馏塔底温度和塔顶压力的选择需要满足产品质量和工艺要求。

3.4 冷却温度和冷却时间根据产品的蒸发温度和收集温度,确定冷却的温度和时间范围。

250万t/年常减压蒸馏装置常压塔先进控制设计摘要玉门油田分公司炼油化工总厂曾建立过“250万t/年常减压蒸馏装置先进控制”项目,项目是由玉门油田分公司组织实施的中国石油天然气股份公司科研与技术开发项目。

在先进控制的应用中根据装置的特点和生产要求,精心设计阶跃测试计划,并保证测试的成功,从而为过程模型的辨识提供理想的数据。

本文通过对玉门油田分公司炼化总厂“250万t/年常减压蒸馏装置”中常压塔部分的先进控制设计的简述,包括常压塔先进控制系统功能设计,常压塔动态机理模型的建立及线性化模型的建立,呈现出先进控制在常减压装置中的具体建设和使用情况。

关键词先进控制;常压塔先进控制系统功能设计;常压塔动态机理模型;经济效益1 概述玉门油田分公司炼油化工总厂“250万t/年常减压蒸馏装置先进控制”项目是由玉门油田分公司炼油化工总厂组织实施的中国石油天然气股份公司科研与技术开发项目。

该项目计划在250万吨/年常减压蒸馏装置实施先进过程控制(APC)的应用,力争通过该项目的实施,提高装置产品质量控制水平、优化生产、降低能耗,提高玉门油田分公司炼油化工总厂自控水平。

玉门油田分公司炼油化工总厂选用Honeywell公司RMPCT先进控制技术、石油大学模型和工艺计算软测量技术,由石油大学(北京)自动化研究所进行工程实施及技术服务。

现以常压塔部分的先进控制设计为例,简述先进控制的设计。

2 总体控制目标1)提高装置运行平稳率,稳定工艺操作,延长设备寿命,在产品质量、装置能耗、产品收率等因素之间实现卡边操作,发挥装置最大潜力,提高经济效益;2)装置在处理量波动上有较大弹性,能够适应频繁的生产方案变化,避免生产波动,尽可能降低劳动强度,保证工艺平稳率在98%以上,保证装置能够达到三年一修的目标;3)使用先进控制技术后,能够更好的解决原油调和比例(性质)的变化对操作平稳性和产品质量目标的影响(原油调和方案:以吐哈原油为主,掺炼玉门、塔指油);4)在产品质量上可实现卡边操作,清晰分割侧线产品,尽可能提高产品收率和柴汽比,装置总收率提高1%以上;5)在不影响产品质量及收率的情况下,提高装置热回收率,使装置能耗降至10.4(千克标油/吨原油)以下;6)平稳加热炉操作,防止加热炉进料出现偏流现象,防止炉管结焦,降低燃料耗量,提高加热炉热效率,保证热效率在90%以上;7)能够适应常一线生产航煤、溶剂汽油、-35℃军柴,以及常二线生产液压油、不同凝固点柴油等生产方案的变化,并在不同方案下装置取得最大效益;8)实现常压塔的露点计算,防止常压塔的露点腐蚀;9)使用先进控制技术后,所有控制指标达到工艺控制目标的要求;10)使用先进控制技术后,装置可增效益400万元/年以上。

400万吨年常减压蒸馏装置工艺设计常减压蒸馏装置是一种常用的化工设备,用于对原料进行分离和提纯。

本文将介绍一种设计容量为400万吨年的常减压蒸馏装置的工艺设计。

首先,我们需要确定装置的原料和产品。

假设我们的装置用于石油精炼,原料是原油,产品是石油衍生品,如汽油、柴油和液化石油气等。

接下来,我们需要进行原料的预处理。

原油中含有杂质和不同碳链长度的烃类化合物,需要通过脱盐、脱水和脱硫等工艺步骤进行预处理。

这些步骤将有助于提高蒸馏塔的效率和避免设备的腐蚀。

然后,我们需要设计蒸馏塔的结构。

常减压蒸馏装置通常由多个塔组成,包括原料预热塔、主分馏塔和精馏塔等。

每个塔都有不同的功能和操作条件。

例如,原料预热塔用于将原料加热到合适的温度,以便进入主分馏塔进行分离。

在主分馏塔中,原料将经历不同温度的塔板,每个塔板上都有一定的压力和温度。

通过调节供料量、回流比和冷凝器温度等操作参数,可以实现不同组分的分离。

高沸点组分将在底部的液相中收集,而低沸点组分将在顶部的气相中收集。

精馏塔用于进一步提纯分离出的不同组分。

它通常会有更多的塔板和较低的操作压力和温度。

最后,产品将通过冷凝器冷却,并收集在不同的收集装置中。

收集的产品可以进一步处理或直接用作市售产品。

在整个装置的设计过程中,需要进行多次的热力学计算和模拟。

这些计算将帮助我们确定塔板数目、操作参数、回流比和冷凝温度等设计参数。

总之,400万吨年的常减压蒸馏装置的工艺设计需要根据原料和产品的特性进行合理的塔结构和操作参数的选择。

通过热力学计算和模拟,可以优化装置的设计,实现高效的分离和提纯过程。

继续写相关内容,1500字为了确保400万吨年常减压蒸馏装置的高效运行和优化设计,还需要考虑以下几个方面:首先是热能供应和回收利用。

蒸馏过程需要大量的热能来提供蒸汽和加热原料。

为了降低能耗和运行成本,装置需要考虑热能的供应和回收利用。

一种常见的做法是利用余热回收系统和换热器来回收废热,并将其用于加热原料或生成蒸汽。

化工专业课程设计常减压蒸馏装置常压塔工艺设计学校名称:广东石油化工学院专业名称:化学工程与工艺班别:姓名:学号:指导教师:完成时间:2012年02月01日至2012年10月日广东石油化工学院课程设计说明书设计名称:化工专业课程设计题目:530万吨/年原油常减压蒸馏装置设计常压分馏塔工艺设计学生:学号:班别:专业:化学工程与工艺指导教师:日期:2012 年02 月20 日广东石油化工学院化学工程与工艺专业设计任务书2012 年9 月30 日批准系主任谢颖发给学生1.设计题目: 原油常减压蒸馏装置工艺设计2. 学生完成全部设计之期限: 2013 年10 月20 日3. 设计之原始数据: (另给)4. 计算及说明部分内容: (设计应包括的项目)一、总论1.概述;2.文献综述;3.设计任务依据;4.主要原材料;5.其他二、工艺流程设计1. 原料油性质及产品性质;2. 生产方案;3.工艺流程;4. 蒸馏塔类型、塔器结构;5.环保措施三、常压蒸馏塔工艺计算1. 工艺参数计算;2. 物料平衡计算;3.操作条件的确定;4. 蒸馏塔各点温度核算;5. 蒸馏塔汽液负荷计算四、常压蒸馏塔尺寸计算1. 塔径计算;2. 塔高计算五、常压蒸馏塔水力学计算六、车间布置设计1. 车间平面布置方案;2. 车间平面布置图;3. 常压蒸馏塔装配图七、参考资料5. 绘图部分内容: (明确说明必绘之图)(1) 原油常减压蒸馏装置工艺流程图(2) 车间平面布置图(3) 常压蒸馏塔装配图插图: 主要塔器图, 蒸馏塔汽液负荷分布图, 计算草图等.6. 发出日期: 2013 年9 月30 日设计指导教师:完成任务日期: 2013 年10 月日学生签名:石油化工生产技术课程设计原油常减压蒸馏装置工艺设计基础数据1、原油的一般性质大庆原油,204d= 0.8587;特性因数K=12.32、原油实沸点蒸馏数据表1 大庆原油实沸点蒸馏及窄馏分性质数据馏分号沸点范围/℃占原油(质)/% 密度(20℃)/g·cm-3运动粘度/ mm2·s-1凝点/℃闪点(开)/℃折射率每馏分累计20℃50℃100℃20Dn70Dn1 初~112 2.98 2.98 0.7108 ————— 1.3995 —2 112~156 3.15 6.13 0.7461 0.89 0.64 ——— 1.4172 —3 156~195 3.22 9.35 0.7699 1.27 0.89 —-65 — 1.4350 —4 195~225 3.25 12.60 0.7958 2.03 1.26 —-41 78 1.4445 —5 225~257 3.40 16.00 0.8092 2.81 1.63 —-24 — 1.4502 —6 257~289 3.40 19.46 0.8161 4.14 2.26 —-9 125 1.4560 —7 289~313 3.44 22.90 0.8173 5.93 3.01 — 4 — 1.4565 —8 313~335 3.37 26.27 0.8264 8.33 3.84 1.73 13 157 1.4612 —9 335~355 3.45 29.72 0.8348 — 4.99 2.07 22 —— 1.445010 355~374 3.43 33.15 0.8363 — 6.24 2.61 29 184 — 1.445511 374~394 3.35 36.50 0.8396 —7.70 2.86 34 —— 1.447212 394~415 3.55 40.05 0.8479 —9.51 3.33 38 206 — 1.451513 415~435 3.39 43.44 0.8536 —13.3 4.22 43 —— 1.456014 435~456 3.88 47.32 0.8686 —21.9 5.86 45 238 — 1.464115 456~475 4.05 51.37 0.8732 ——7.05 48 —— 1.467516 475~500 4.52 55.89 0.8786 ——8.92 52 282 — 1.469717 500~525 4.15 60.04 0.8832 ——11.5 55 —— 1.4730 渣油>525 39.96 100.0 0.9375 ———41①———3、产品方案及产品性质4. 设计处理量: 250+学号×10万吨/年, 开工:8000小时/年。

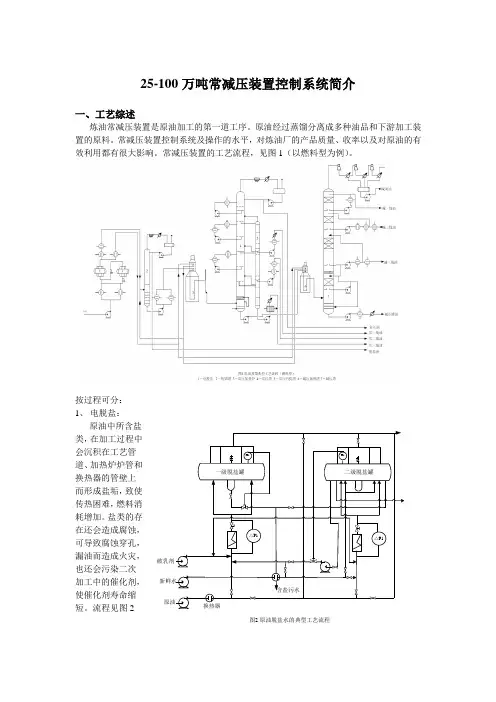

25-100万吨常减压装置控制系统简介一、工艺综述炼油常减压装置是原油加工的第一道工序。

原油经过蒸馏分离成多种油品和下游加工装置的原料。

常减压装置控制系统及操作的水平,对炼油厂的产品质量、收率以及对原油的有效利用都有很大影响。

常减压装置的工艺流程,见图1(以燃料型为例)。

按过程可分: 1、 电脱盐:原油中所含盐类,在加工过程中会沉积在工艺管道、加热炉炉管和换热器的管壁上而形成盐垢,致使传热困难,燃料消耗增加。

盐类的存在还会造成腐蚀,可导致腐蚀穿孔,漏油而造成火灾,也还会污染二次加工中的催化剂,使催化剂寿命缩短。

流程见图2图2 原油脱盐水的典型工艺流程电脱盐就是在原油中注入一定量含氯低的新鲜水或常压塔塔顶冷凝水,经充分混合溶解残留在原油中的盐类。

同时稀释原有油水,形成新的乳化液,然后在破乳剂的作用下沉淀分离出,达到脱盐的目的。

2、原油蒸馏A、我国原油蒸馏装置一般在常压分馏塔前设置初馏塔或闪蒸塔。

在于将原油换热升温过程中已经气化的轻质油及时蒸出,使其不再进入常压加热炉。

以降低加热炉的换热负荷和原油换热系统的操作压力降。

从而节省装置能耗和操作费用。

初馏塔顶产品轻汽油馏分作催化重整原料。

B、常压塔设置3~4个侧线,生产汽油、溶剂油、煤油、航空煤油、轻柴油、重柴油等产品或调和组分。

C、减压塔侧线出催化裂化或加氢裂化原料,产品较简单,分馏精度要求不高。

D、减压塔一般按“湿式”或“干式”操作(即减压塔段和减压炉管不注或少注蒸汽)操作3、分馏塔分馏塔是原油蒸馏过程中的核心设备。

工艺条件主要有分馏塔的温度、压力即回流比等。

塔的闪蒸压力由塔顶压力和闪蒸段以上塔板总压降决定。

常压塔压力由塔顶冷凝系统的压确定。

减压塔顶压力主要由抽空器的能力决定。

不论常压塔还是减压塔,其闪蒸压力的降低,均意味着在相同气化率下炉出口温度可降低,从而降低燃料消耗。

闪蒸段以上部分压力降低,各侧线馏分之间的相对挥发度增大,有利于侧线馏分的分离。

设计说明书1.1装置的概况和特点本设计主要以锦州石化公司二套常减压为设计原型,主要数据取自生产实际。

所处理的原料为70%辽河原油、20%的江西原油、10%的冠军原油,经过常压塔、减压塔的分离得到合格的产品。

辽河原油属于低硫中间基原油,含环烷酸多根据原油的性质、特点和市场的需求主要生产重整汽油、航空煤油、轻柴油、重柴油、混合蜡油、渣油等。

装置由原油电脱盐、常减压蒸馏、航煤精制部分组成。

根据加工含环烷酸原油的特点,结合加工含环烷酸原油的经验,优化了设备选型及选材,采用了目前最先进技术既初馏塔、常压塔塔盘为ADV高效塔盘。

减压塔采用规整填料,处理物料能力大,汽、液接触均匀,传质效果较好。

以实现装置长周期运行。

高温部位设备和管线全部采用不锈钢材质,以达到防腐的目的。

初顶、常顶用空冷代替水冷,节约了用水量,也减少了三废处理量。

常压塔设顶循环回流和二个中段回流,以使塔内汽、液相负荷分布均匀,提高塔的处理能力,减小塔顶冷凝器的负荷。

为了降低减压塔内真空高度,提高沸点,减压塔采用二级抽真空器。

即蒸汽喷射泵和水环抽真空泵。

在采用新工艺新设备的同时优化了工艺流程,为了节能常压系统采用4台空冷器,为增加处理量常压炉四路进料四路出。

环烷酸对金属的腐蚀一般发生在介质流速高和涡流状态处,其温度范围为230~280℃和350~400℃。

常减压蒸馏装置受环烷酸腐蚀较重的部位常发现在下述几处:常压炉出口部分炉管、减压炉全部炉管、常减压炉转油线和塔汽化段。

采取的防护措施除原油住碱外,适当地增加炉子转油线尺寸以降低介质流速,并结合具体条件选用耐腐蚀材质,可以减少有关部位的腐蚀速率。

综上所述,在采取了“一脱四注”的综合措施后,常减压蒸馏装置有关系统的腐蚀率大大下降。

为使相当数量的中间馏分得到合理利用,因为它们是很多的二次加工原料,又能从中生产国民经济所需的各种润滑油、蜡、沥青的原料。

因此本设计采用三段汽化蒸馏,即预汽化—常压蒸馏—减压蒸馏。

1.1#常减压蒸馏装置⑴装置简介1#常减压蒸馏装置建成于1987年,可加工鲁宁管输油,年加工能力为250万吨。

经过1991年及2001年的两次改造,装置处理能力达350万吨/年,以加工鲁宁管输油为主,掺炼部分中间基原油、凝析油、常渣等的混合油。

经过2005年的适应性改造,装置加工方式更为灵活,掺炼比例可高达50%,加工轻质油种的能力大大增强。

本装置主要为公司下游装置提供柴油基础油、乙烯裂解料、重整料、加氢裂化料、延迟焦化料、催化裂化料等原料。

⑵产品流向液态烃LPG轻石脑油乙烯裂解料重石脑油芳烃重整料常一线油柴油调合料或加氢裂化料常二线油高压加氢裂化料或柴油调和料常三线油高压加氢裂化料减一线油高压加氢裂化料减二线油高压加氢裂化料减三线油高压加氢裂化料减四线油高压催化裂化料减过汽化油减压渣油装置同时生产少量燃料气去气体脱硫装置。

⑶装置特点①在原有两个电脱盐罐的基础上增加了一个电脱盐罐,可以采用“两并一串”或三级串联脱盐方式运行。

②更新初馏系统,新增初馏塔、初馏炉,闪蒸罐与初馏塔做成一体。

常压塔采用ADV新型塔盘(由清华大学泽华公司提供),塔盘处理能力和传质效率提高。

③减压塔填料更换为高效规整填料ZUPAK,采用槽式分布器取代原喷头,进料部位采用流线式快速分布器(天津大学天久公司)。

④加热炉采用LGH-L/Q高效燃烧器(洛阳科恒公司)。

⑤装置增加轻烃回收系统,生产液化气、轻石脑油和重整料。

⑥减压系统采用三级蒸汽抽真空,残压达2.0Kpa以下。

2.2#常减压蒸馏装置⑴装置简介2# 常减压蒸馏装置建成于1995年,该装置主要加工高硫、轻质原油,加工能力为250万吨/年。

2002年装置经过改造,加工能力达450万吨/年,设计加工沙特轻质油、沙特中质混合原油。

800万吨/年炼油改造完成以后,主要以加工沙轻、阿曼等高(含)硫油为主,适当安排部分低硫原油,总硫控制在1.5%左右。

装置主要产品有液化气、乙烯料、重整料、柴油调和基础料、加氢裂化、加氢精制料、催化料、焦化料。

250×104t/a原油减压蒸馏工艺设计一题目来源:石油炼制工业是国民经济重要的支柱产业之一,是提供能源,尤其是交通运输燃料和有机化工原料的最重要的工业。

据统计,目前全球需求的总能源40%依赖于石油产品,我国近年来超过50%原油需要进口,石油能源消费比重仍占25%左右,并且在未来30年依旧保持强劲的需求。

我国炼油工业的单体产能不足、规模小,关键装备技术水平与国际先进水平有一定能够差距,是否做到石油炼制工业高效节能,适应新时期全球石油资源日益紧张,能源需求量日益扩大,原油轻馏分含量减少下的严峻形势,努力提高产能,扩大经济效益,提高原油尤其是常压重质油蒸馏收率以及高质量油品时当下我国和世界各国面临的重要课题,二研究目的和意义:常减压蒸馏是石油炼制过程中的第一道工序,它担负着将原油进行初步分离的任务,通过常减压蒸馏要尽可能多的从原油中得到馏出油,减少渣油量,提高原油总拨出率,获得更多的轻质直馏油品,也可以二次加工、三次加工提供更多的原料油。

其能耗、收率和分离精度对下游加工装置影响很大。

因此,本设计具有重要的应用价值和现实意义,虽然我国近年来在常减压蒸馏技术以及管理创新,产能,能源高效利用,产品性能等方面有有显著提高,但与国际先进水平仍有一定差距,体现在规模小,关键技术落后,能耗过高等问题。

本设计旨适应高产能,高效节能,高原油拔出率,高油品质量要求环保经济效益良好的新时期石油炼制工业要求三国内外发展现状趋势和主要研究方向:石油工业大致经历四个阶段的发展,(1)初始阶段1861-1911)首座世界炼厂在美国出现,产品是煤油(2)初步发展阶段(1911——1950)汽车工业块数发展刺激炼油工业技术进步,催化裂化,铂重整技术大力开发(3)快速发展阶段(1950—1990)炼油工业从欧美发展到发展中国家,出现多重金属重整催化技术等,炼油技术得到质的飞跃(4)成熟阶段(1990至今)炼油技术未有重大发展,治理于炼厂规模,炼化装臵大型化,提高原油加工深度,改善原油产品收率和质量,提高过程先进控制石油原油蒸馏是石油加工重要的第一环节,当下世界蒸馏能力靠前的国家有美国,俄罗斯,日本,中国等,常减压蒸馏技术通过一百多年的发展,至今已经形成一整套比较完善的工艺体系【图1】,目前世界上主要国家均采用初馏塔,常压塔,减压塔,常压炉组成的两炉三塔工艺流程。

文献综述

化学工程与工艺

常减压蒸馏装置研究现状与概述——250万吨/年常减压蒸馏装置常压系

统工艺设计

[前言]

本课题的主要内容是对年处理量250万吨常减压蒸馏装置常压系统进行工艺设计。

常减压蒸馏是石油加工的“龙头装置”,后续二次加工装置的原料及产品都是由常减压蒸馏装置提供。

常减压蒸馏主要是通过精馏过程,在常压和减压的条件下,根据各组分相对挥发度的不同,在塔盘上汽液两相进行逆向接触、传质传热,经过多次汽化和多次冷凝,将原油中的汽、煤、柴馏分切割出来,生产合格的汽油、煤油、柴油及渣油等。

石油又称原油,是从地下深处开采的棕黑色可燃粘稠液体。

由碳和氢化合形成的烃类构成石油的主要组成部分,含硫、氧、氮的化合物对石油产品有害,在石油加工中应尽量除去。

不同产地的石油中,各种烃类的结构和所占比例相差很大,但主要属于烷烃、环烷烃、芳香烃三类。

通常以烷烃为主的石油称为石蜡基石油;以环烷烃、芳香烃为主的称环烃基石油;介于二者之间的称中间基石油。

我国主要原油的特点是含蜡较多,凝固点高,硫含量低,镍、氮含量中等,钒含量极少。

除个别油田外,原油中汽油馏分较少,渣油占三分之一。

组成不同类的石油,加工方法有差别,产品的性能也不同,应当物尽其用。

石油炼制工业是国民经济最重要的支柱产业之一,是提供能源,尤其是交通运输燃料和有机化工原料的最重要的工业。

据统计,全世界总能源需求的大部分依赖于石油产品,汽车,飞机,轮船等交通运输器械使用的燃料几乎全部是石油产品,有机化工原料主要也是来源于石油炼制工业,用于生产有机化工原料也占了小部分。

[主题]

国内外现状

石油是重要的能源之一,世界的工业生产和经济运行都离不开石油,但是,石油不能直接作为产品使用,必须经过各种加工过程,炼制成多种在质量上符合使用要求的石油产品。

世界炼油厂平均规模不断提高,从1982年的491万吨/年提高到2008年的653万吨/年。

全球最大的25家炼油公司合计炼油能力为25.72万吨/年,占世界炼油总能力的60.1%。

全球炼油能力大于等于2000万吨/年的炼厂共19座,合计炼油能力达5.13亿吨/年[1]。

当今世界科技进步日新月异,炼油和石化领域的科技发展也非常迅速,总体来看,有以下七个方面的发展趋势[2][3]:

一、技术进步推动全球炼油和石化工业走向大型化、基地化和一体化,产业集中度进步

提高;

二、清洁燃料、深度加工和油化一体化技术成为世界炼油技术发展的主攻方向;

三、石化产品将向多样化、高附加价值、高性能化方向发展;

四、炼油和石化生产过程向清洁化方向发展;

五、替代能源的研究受到高度重视;

六、应用信息技术,加快炼油和石化传统产业升级;

七、高新技术的应用推动炼油和石化技术的进一步发展。

随着60年代大庆油田的开发,我国石油加工能力得到快速发展,1965年原油加工能力超过1000万吨/年。

1975年达到5000万吨/年以上,1988年1亿吨/年,1995年全年底加工能力超过2亿吨/年,居世界第四位,2005年我国原油加工能力为3.47亿吨/年,加工量为2.86亿吨,三大类成品油产量约1.75亿吨,表观消费量1.68亿吨。

2009年我国原油加工能力增至4.78亿吨/年,稳居世界第二位,原油加工量3.75亿吨,三大类成品油产量达2.28亿吨,表观消费量2.20亿吨,基本满足国内需求,部分成品油出口国外[4]。

常减压蒸馏的概述

常减压蒸馏是石油加工的“龙头装置”,后续二次加工装置的原料及产品都是由常减压蒸馏装置提供。

常减压蒸馏主要是通过精馏过程,在常压和减压的条件下,根据各组分相对挥发度的不同,在塔盘上汽液两相进行逆向接触、传质传热,经过多次汽化和多次冷凝,将原油中的汽、煤、柴馏分切割出来,生产合格的汽油、煤油、柴油及蜡油及渣油等。

原油蒸馏通常包括三个工序:

①原油预处理:即脱除原油中的水和盐;

②常压蒸馏:在接近常压下蒸馏出汽油、煤油(或喷气燃料)、柴油等的直馏馏分,塔底

残余为常压渣油(即重油);

③减压蒸馏。

目前,国内外大致都是采用由初馏塔、常压塔、减压塔,常压炉、减压炉组成的三塔两炉工艺流程。

近年来,我国常减压蒸馏装置,呈现了规模大型化,原油加工品种多样化生产操作智能化等趋势,技术水平有了较大的提高。

作为炼油企业的“龙头”,常减压蒸馏装置技术水平高低,不但关系到原油的有效利用,而且对全厂的质量,产品收率,经济效益都有很

大影响,这就要求我们积极应用先进适用技术,继续推动常减压蒸馏技术进步,促进整体炼油水平的不断提高。

为了更好地提高原油的生产能力,本着投资少,能耗低,效益高的思想对大庆原油进行常减压蒸馏常压系统设计。

设计的基本方案:原油—换热系统—电脱盐系统—加热炉系统—常压系统,经常压蒸馏得到汽油、煤油、柴油及常压渣油。

常压塔的腐蚀与防护

常压塔的腐蚀主要有低温腐蚀、高温环烷酸腐蚀、高温硫和硫化氢腐蚀、原油性质变差等等。

对于常压塔的防护,目前拥有的几种防护方法如下:

(1)加强“一脱三注”措施:提高电脱盐技术、注氨水、注缓冲剂、注碱水。

(2)设备方面:合理选材、加强对设备腐蚀的检测,重视设备防腐研究、改变结构对

设备的冲蚀破坏[6]。

提高轻质油收率的有效方法

李东英、黄风林[7]等人提出常压加热炉采用炉管逐级扩径及高架空低速转油线技术,是提高原油汽化率,提高轻质油收率及柴油质量的一项非常经济、简单易行的技术。

同时又可降低炉管压力降,减少原油输送动力消耗。

降低常压塔操作压力 ,选择压力降小的塔内件(塔盘或填料),并把这些方法有机结合起来,常压蒸馏装置轻质油收率将会取得前所未有的突破.

[总结]

本课题是250万吨/年常减压蒸馏装置常压系统的工艺设计,原油常减压蒸馏装置耗能极大,约占整个炼油厂炼油用能量的20%-30%,而且目前我国的一些炼油厂用的换热网络仅仅考虑到工艺要求,而未考虑热量的合理利用.,不仅可提高原油的预热中温,减少燃料油的消耗,还可降低冷却热负荷.要保证有效能损失最小,即遵循高温位热流与高温位冷流换热,中温位与中温位换热,低温位与低温位换热的匹配原则,而且要有效利用热流的高温位热源,对原有换热器进行充分利用,使设备投资费降到最低。

[参考文献]

[1]袁晴棠.世界炼油工业发展概况与趋势[J].中国石化,2009,17(12).2-8

[2]王基铭.新世纪石油炼制和石化技术的发展趋势[J].中国石化,2004,(11).4-6

[3]International EnergyAgency(IEA)/OECD.World Energy Outlook[M].Paris:IEA

Publications-9, 2002.

[4]李宇静,白颐,白雪松. 我国炼油工业现状及“十二五”发展趋势分析[J].化学工业,2010,

28(10) 1-7

[5]林世雄.石油炼制工程[M] 北京:石油工业出版社,2009,161-180

[6]陈碧凤杨启明. 常压塔的腐蚀与防护[J].全面腐蚀控制,2009,23(7)57-58

[7]李东英、黄风林. 常压蒸馏装置提高轻质油收率的有效技术[J].炼油技术与工程,2005.35(12) 32-38。