第4章 PLC的数据处理功能及应用

- 格式:doc

- 大小:691.00 KB

- 文档页数:54

plc功能指令及应用-回复标题:PLC功能指令及其应用一、引言在自动化控制系统中,可编程逻辑控制器(Programmable Logic Controller,简称PLC)是实现控制的核心设备。

PLC的功能指令,作为其最基础也最重要的部分,决定了PLC的性能和功能。

本文将详细介绍PLC的功能指令及其应用。

二、PLC功能指令概述PLC功能指令是指PLC为完成特定功能而设置的指令,包括基本指令、步进指令、功能指令等。

这些指令用于进行逻辑运算、计数、定时、数据处理、运动控制等功能。

三、PLC基本指令1. 输入/输出指令:输入/输出指令是PLC中最基本的指令,主要用于读取外部输入设备的状态或改变外部输出设备的状态。

2. 逻辑运算指令:逻辑运算指令包括与、或、非三种基本逻辑运算,以及异或、同或等复合逻辑运算。

3. 计数器指令:计数器指令用于对输入信号进行计数,可以设定计数范围和计数方向。

4. 定时器指令:定时器指令用于对时间进行测量,可以设定定时时间、定时方式等参数。

四、PLC步进指令步进指令是一种特殊的控制指令,用于实现复杂的顺序控制任务。

通过使用步进指令,可以将一个复杂的控制过程分解为多个简单的步骤,然后按照预定的顺序逐一执行。

五、PLC功能指令1. 数据处理指令:数据处理指令用于对数据进行各种操作,如数据传送、比较、移位、旋转、转换等。

2. 运动控制指令:运动控制指令用于控制电机、伺服等运动设备,实现精确的位置控制和速度控制。

3. 网络通信指令:网络通信指令用于实现PLC之间的通信,以及PLC与其他设备的通信。

六、PLC功能指令的应用1. 在工业生产线上,PLC功能指令被广泛应用于设备控制、物料搬运、工艺流程控制等方面。

2. 在建筑智能化系统中,PLC功能指令被用于空调、照明、电梯、安防等系统的控制。

3. 在交通控制系统中,PLC功能指令被用于交通信号灯的控制、车辆检测、道路监控等。

七、结论总的来说,PLC功能指令是PLC的核心组成部分,它们决定了PLC的性能和功能。

第4章舞台灯光控制系统本章以设计舞台灯光控制系统为目的,首先从彩灯的移位控制和彩灯模拟喷泉控制入手,学会数据的传送、移位等指令,最终完成舞台灯光控制系统设计,使学生有应对PLC基本数据处理问题的能力。

教学导航教知识重点(1)S7-200数据的传送、比较、移位等基本数据处理的指令。

(2)触摸屏的窗口设置和各参数设置。

知识难点S7-200数据的传送、比较、移位等基本数据处理的指令。

推荐教学方法本章的知识链接部分用讲授法和引导文法;初步训练部分使用案例教学法;强化训练、拓展训练部分使用项目教学法。

学推荐学习方法逐步完成彩灯的移位控制、彩灯模拟喷泉控制和舞台灯光控制,在实施过程中深入理解S7-200数据的传送、比较、移位等指令的应用。

必须掌握的理论知识(1)S7-200数据传送指令的格式、功能和应用。

(2)S7-200数据比较指令的格式、功能和应用。

(3)S7-200数据移位指令的格式、功能和应用。

必须掌握的技能(1)S7-200基本数据处理指令的编写和外部接线连接。

(2)触摸屏的窗口设置和按钮、彩灯等参数设置。

4.1 舞台灯光控制系统介绍随着科学技术的发展以及人民生活水平的提高,在现代生活中,彩灯作为一种装饰,既可以增强人们的感观,起到广告宣传的作用,又可以增添节日气氛,为人们的生活增添亮丽,而用在舞台上则会增强晚会的灯光效果,如图4-1所示。

用PLC实现舞台灯光控制,可以根据用户需要编写若干种亮灯模式,利用其内部定时器、计数器,满足亮灯时间的不同需要,在不同时刻输出灯亮或灯灭的控制信号,驱动各种颜色的彩灯亮或灭。

图4-1 舞台灯光效果图4.2 知识链接在实际的控制过程中,通常需要对生产现场的数据进行采集、分析和处理,进而实现对生产过程的自动控制。

PLC数据处理功能主要包括数据的传送、比较、移位、转换和运算等,而本章主要涉及到数据的传送、比较和移位功能。

4.2.1 数据的传送数据传送指令实现将输入数据IN(常数或某存储器中的数据)传送到输出OUT(存储器)中的功能,传送的过程中不改变数据的原值。

第4章PLC的数据处理功能及应用学习目标:了解数据转换指令与数据表指令的格式及应用;理解整数、实数及逻辑运算指令的格式及应用;掌握数据传送、比较及移位指令的格式及应用。

PLC的数据处理功能主要包括数据的传送、比较、移位、转换、运算及各种数据表格处理等。

PLC通过这些数据处理功能可方便地对生产现场的数据进行采集、分析和处理,进而实现对具有数据处理要求的各种生产过程的自动控制。

例如过程控制系统中温度、压力、流量的范围控制、PID控制及伺服系统的速度控制等等。

4.1数据传送指令及应用传送指令主要作用是将常数或某存储器中的数据传送到另一存储器中。

它包括单一数据传送及成组数据传送两大类。

通常用于设定参数、协助处理有关数据以及建立数据或参数表格等。

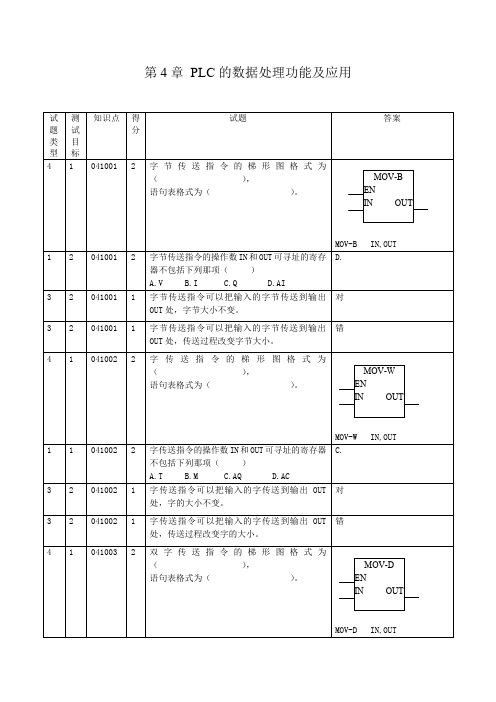

4.1.1数据传送指令1.指令格式及功能(见表4-1)表4-1 数据传送指令的格式和功能梯形图LAD语句表STL功能操作码操作数MOV_X IN ,OUT当使能位EN为1时,把输入的数据IN传送到输出OUT说明:1)操作码中的X代表被传送数据的长度,它包括四种数据长度,即字节(B)、字(W)、双字(D)和实数(R)。

2)操作数的寻址范围要与指令码中的X一致。

其中字节传送时不能寻址专用的字及双字存储器,如T、C、及HC等;OUT寻址不能寻址常数。

2.指令编程举例例1 假定I0.0闭合,将VW2中的数据传送到VW10中,则对应的梯形图程序及传送结果如图4-1所示。

4.1.2 块传送指令1.指令格式及功能(见表4-2)表4-2 块传送指令的格式及功能梯形图LAD语句表STL功能操作码操作数BMX IN,OUT,N当使能位EN为1时,把从IN存储单元开始的连续的N个数据传送到从OUT开始的连续的N个存储单元中MOV_X ENIN OUTBLK MOV_X ENINN OUT0 0 1 1 0 0 1 0 1 0 1 1 1 1 0 10 0 1 1 0 0 1 0 1 0 1 1 1 1 0 1VB2VB10图4-1 MOV_X编程举例说明:1)操作码中的X表示数据类型,分为字节(B)、字(W)、双字(D)三种。

2)操作数N指定被传送数据块的长度,可寻址常数,也可寻址存储器的字节地址,不能寻址专用字及双字存储器,如T、C、及HC等,可取范围为1~255。

3)操作数IN 、OUT不能寻址常数,它们的寻址范围要与指令码中的X一致。

其中字节块和双字块传送时不能寻址专用的字及双字存储器,如T、C、及HC等。

2.指令编程举例例2I0.1闭合时,将从VB0开始的连续4个字节传送到VW10~VW13中。

对应的梯形图程序及传送结果如图4-2所示。

4.1.3字节交换指令1.指令格式及功能(见表4-3)表4-3 字节交换指令的格式及功能梯形图LAD语句表STL功能操作码操作数SWAP IN当使能位EN为1时,将输入字IN中的高字节与低字节交换SWAP ENIN 图4-2 块传送指令举例5632100125212VB10VB11VB12VB13VB14563210012548VB0VB1VB2VB3VB4说明:操作数IN 不能寻址常数,只能对字地址寻址。

2.指令编程举例例3 假定变量存储器VW4单元中存放一数据0A06。

当I0.0由“0”变“1”后,SWAP 指令将使VW4中内容的高字节与低字节交换,其结果使VW4中的内容变为060A ,其梯形图程序及执行结果如图4-3所示。

4.1.4 数据传送指令上机实践 实践1 存储器初始化1.初始化程序的设计存储器初始化程序是用于开机运行时对某些存储器清0或置数的一种操作。

通常采用传送指令来编程。

若开机运行时将VB10清0、将VW100置数1800,则对应的梯形图程序如图4-4所示。

2.上机操作步骤及要求图4-3 字节交换指令编程0 0 0 0 1 0 1 0 0 0 0 0 0 1 1 00 0 0 0 0 1 1 0 0 0 0 0 1 0 1 0 执行前VW4 执行后VW4 图4-4 存储器的设置与清0初始化扫描脉冲 使VB10清0使VW100置18001)启动STEP 7-Micro/MIN 32,将程序录入到梯形图编辑器中,将数据VB10 10、VW100 100录入数据编辑器中;2)下载梯形图程序及数据,使PLC进入梯形图监控状态,观察VB10和VW100的值;3)点击运行按钮使PLC进入运行状态,观察VB10和VW100的值;4)若将连续的某些存储单元清0或置入某数值应如何编程?如何在编程软件中进行监控操作?实践2 多台电动机的同时起停控制1.程序设计设三台电动机分别由Q0.0、Q0.1、Q0.2驱动,I0.0为起动输入信号,I0.1为停止信号。

则对应的梯形图程序如图4-5所示。

I0.0同时启动三台电动机I0.1同时停止三台电动机图4-5 多台电动机的同时起停控制程序2.上机操作步骤及要求1)根据题目要求,连接PLC输入输出接线;2)启动STEP 7-Micro/MIN 32,将程序录入下载到PLC中,并使PLC 进入运行状态;3)使PLC进入梯形图监控状态,在未进行任何操作的前提下,观察QB0的值;交替按下启动、停止按钮,观察输入输出状态指示灯的状态及QB0的值。

4)若三台电动机分别采用Q0.3、Q0.5、Q0.6控制,则应如何编写控制程序?实践3 多种预选值的选择控制1.程序设计设某厂生产的三种型号产品所需加热时间分别为30、20、10min分钟。

为方便操作,设置一个选择手柄来设定定时器的预置值,选择手柄分三个档位,每一档位对应一个预置值;另设一个起动开关,用于起动加热炉;加热炉由接触器通断。

系统所用PLC的输入输出端子分配如表4-4所示,梯形图程序如图4-6所示。

表4-4 I/O分配表选择30分钟工作时间选择20分钟工作时间选择10分钟工作时间加热炉定时停止控制加热炉加热时间控制图4-6 预选时间控制程序2.上机操作步骤及要求1)根据题目要求,连接PLC输入输出接线,起动STEP 7-Micro/MIN 32,将程序录入下载到PLC中,并使PLC进入运行状态;2)使PLC进入梯形图监控状态,观察VW10的值;交替操作I0.0、I0.1、I0.2,观察VW10的值;3)上机时为缩短观察时间,可将上述时间分别改为30s、20s、10s。

4)三种预选值的选择,也可采用分别调用子程序的方法编程。

实践4 开机时间的保存1.程序设计为记录每次机器运行的开机时间,需在PLC程序设计时通过数据传送指令将其当前时间保存在某个指定的存储器中。

假定机器启动按钮为I0.0,开机时间保存在VW1000开始的存储单元中,则其对应的梯形图程序如图4-7所示。

建立开机时间存储地址指针开机时间读至VB100开始的连续的8个存储单元中将开机时间保存到VB1000开始的存储单元中修改开机时间存储地址指针图4-7 保存开机时间梯形图程序注:该例中日期时钟表示的格式是年、月、日、时、分、秒、0、星期,且为16进制数据。

2.上机操作步骤及要求1)启动STEP 7-Micro/MIN 32,将程序录入下载到PLC中,并使PLC 进入运行状态;2)在PLC菜单中启动实时时钟;3)打开数据表监控器,按顺序输入VB100~VB107、VW1000~VW1007、VW1008~VW1015及I0.0;4)进入数据表监控状态,交替强制I0.0得失电,观察VB00~VB107、VW1000~VW1007、VW1008~VW1015的值。

4.2 数据比较指令及应用4.2.1数据比较指令比较指令用于比较两个数据的大小,并根据比较的结果使触点闭合,进而实现某种控制要求。

它包括字节比较、字整数比较、双字整数比较及实数比较指令四种。

1.指令格式及功能(见表4-5)表4-5 数据比较指令的格式及功能1)操作码中的F代表比较符号,可分为“=”、“<>”、“>=”、“<=”、“>”及“<”六种;2)操作码中的X代表数据类型,分为字节(B)、字整数(I)、双字整数(D)和实数(R)四种。

3)操作数的寻址范围要与指令码中的X一致。

其中字节比较、实数比较指令不能寻址专用的字及双字存储器,如T、C、及HC等;字整数比较时不能寻址专用的双字存储器HC;双字整数比较时不能寻址专用的字存储器T、C等。

4)字节指令是无符号的,字整数、双字整数及实数比较都是有符号的。

5)指令中的比较符号<>、<、>指令不适用于CPU21X系列机型。

为了实现这三种比较功能,在CPU21X系列机型编程时,可采用NOT指令与=、>=、<=指令组合的方法实现。

如要想表达VD10<>100,写成语句表程序即为:LD= VD10,100NOT2.指令编程举例例4 若MW4中的数小于IW2中的数,则使M0.1复位;若MW4中的数据大于等于IW2,则使M0.1置位。

对应的梯形图及语句表程序如图4-8所示。

图4-8 比较指令编程举例4.2.2 比较指令上机实践实践5 多台电动机分时起动控制起动按钮按下后,3台电动机每隔3 s钟分别依次起动,按下停止按钮,三台电动机同时停止。

1.程序设计设PLC的输入端子I0.0为起动按钮输入端,I0.1为停止按钮输入端,Q0.0、Q0.1、Q0.2分别为驱动三台电动机的电源接触器输出端子。

其对应的梯形图程序如图4-9所示。

置起停标志M0.0启动定时器T37,定时6 s首台电动机起动3 s之后起动第二台电动机6 s之后起动第三台电动机图4-9三台电机分时启动梯形图程序2.上机操作步骤及要求1)根据题目要求,连接PLC输入输出接线。

2)启动STEP 7-Micro/MIN 32,将程序录入下载到PLC中,并使PLC 进入运行状态;3)使PLC进入梯形图监控状态,观察定时器T37的当前值;按下起动按钮I0.0,观察T37当前值的变化情况及输出Q0.0~Q0.2的工作情况;按下停止按钮I0.1,观察输出Q0.0~Q0.2的工作情况。

实践6 简单的定尺裁剪控制材料的定尺裁剪可通过对脉冲计数的方式进行控制。

在电动机轴上装一多齿凸轮,用接近开关检测多齿凸轮,产生的脉冲输入至PLC的计数器。

脉冲数的多少,反映了电动机转过的角度,进而间接地反映了材料前进的距离。

1.控制要求电动机起动后计数器开始计数,计数至4900个脉冲时,使电动机开始减速,计数到5000个脉冲时,使电动机停止,同时剪切机动作将材料切断,并使脉冲计数复位。

2.PLC输入输出分配根据控制要求列出的PLC输入输出端子分配如表4-6所示。

表4-6端子分配输入输出元件名称端子号元件名称端子号元件名称端子号元件名称端子号启动按钮I0.0 接近开关I0.2 电机高速运转Q0.0 剪切机Q0.2停止按钮I0.1 剪切结束I0.3 电机低速运转Q0.13.程序设计根据控制要求及PLC端子分配情况编写的梯形图程序如图4-10所示。