高聚物合成工艺共41页文档

- 格式:ppt

- 大小:3.05 MB

- 文档页数:41

一、聚氯乙烯生产工艺1、原料(1)原料:氯乙烯、去离子水(处理后的水PH值在5-8.5左右)、分散剂(水解度通常在40%-55%之间)、引发剂(半衰期为2小时)、其他助剂(链终止剂、链转移剂、抗鱼眼剂、防粘釜剂)(2)原料路线:由乙炔法制的氯乙烯,乙炔可由碳化钙和水作用制得,然后由乙炔和氯化氢的作用下制的氯乙烯,其中碳化钙课从煤炭或者天然气中制的。

2、生产工艺(液相悬浮聚合)(1)聚合机理:自由基连锁加聚聚合,它的反应一般由链引发、链增长、链终止和链转移。

(2)聚合的主要工艺条件单体纯度达到99.98%;采用偶氮二已丁腈(AIBN纯度98%);反应温度控制在55-59度之间;所使用的分子量调节剂是琉基醋酸辛脂;所采用的助剂有链终止剂、链转移剂、抗鱼眼剂、防粘釜剂;反应压力在0.50-0.65MPa之间。

(3)工艺流程图(4)聚合反应设备氯乙烯悬浮聚合的主要设备室聚合釜,大型釜多采用碳钢结构。

国内矮胖釜多采用单层浆,并用三爷后掠式桨叶,瘦长釜用多层桨,并用平桨和涡流桨。

3、聚氯乙烯新品种、改性品种(1)超低聚合度聚氯乙烯树脂这种树脂是一种孔隙率较高的疏松型树脂,具有良好的吸收增塑能力,可显著改进硬制品的抗冲击强度。

可用于做注塑制品、地唱片等等。

(2)耐油耐寒聚氯乙烯树脂氯乙烯和丙烯酸脂共聚可改进氯乙烯的耐油性和耐寒性,这种共聚树脂与增塑剂、填料、颜料及添加剂等共混复合则可制成具有弹性的高分子复合材料,广泛用于制造耐油制品,如垫圈、耐油鞋底、软管等等。

(3)消光聚氯乙烯树脂国外采用悬浮法生产含1.5%1,5-己二烯辅助单体的氯乙烯共聚物,利用两者的相溶性达到小光的目的。

这种树脂表观密度和孔隙率高、颗粒分布均匀、流动性好、易于加工。

4、技术进展(1)聚合釜大型化目前已有127立方米、150立方米、200立方米聚合釜问世。

采用大型釜的同时解决了反应热的导出、粘釜及徐苏终止反应等技术。

(2)工艺控制自动化采用大型电子计算机对聚合过程进行程序控制,达到最高的安全性、生产能力的提高、良好的产品质量、最低环境污染等。

一.成纤聚合物的性质:

1.分子必须是线性结构;

2.分子量必须要足够高,分子量分布要足够窄;

3.较好的结晶性;

4.玻璃化温度高于使用温度,熔化温度超过洗涤和熨烫温度;

5.较好的染色性、吸附性、耐热性、对水及化学物质稳定。

二.破乳的方法:

1.加入电解质(增大胶乳粒径,降低胶乳黏度);

2.改变PH值(表面活性剂转化为脂肪酸失去乳化作用,高分散性粉状固体乳化剂与酸作用生成可溶性盐);

3.冷冻破乳(冷冻至冰点后水相析出,由于冰的密度低于水形成覆盖层,层下乳液体系浓度增大且受机械压力而破乳);

4.机械破乳(强烈搅拌使粒子碰撞速度加快,致使乳化剂的动电位不足以克服碰撞时的结合力而破乳)

三.聚酯的方法:

1.酯交换缩聚法:该法主要包括两步:首先是对苯二甲酸二甲酯(DMT)与乙二醇或1,4-丁二醇在催化剂存在下进行酯交换反应;第二步为生成的BHET或双羟丁酯,在前缩聚釜及后缩聚釜中进行缩聚反应。

2.直接酯化缩聚法:该法用高纯度对苯二甲酸(PTA)与乙二醇或1,4-丁二醇直接酯化生成对苯二甲酸双羟乙酯或丁酯,然后进行缩聚反应。

3.环氧乙烷法:该法直接用环氧乙烷与PTA反应生成对苯二甲酸双羟乙酯,再进行缩聚反应。

四.橡胶硫化、支化交联为何能达到增强的目的?

答:橡胶未硫化之前,化学分子结构都是线性的,因此缺少良好的物理机械性能,最麻烦的是热性能,受热会变粘,而冷的时候就变得非常脆,容易断裂因而限制了使用。

经过硫化后,硫与长链发生反应搭桥,使得链之间发生交联,从而变成了网状结构,就是由线型变成了体型,橡胶的拉伸强度、弹性、硬度、定伸强度等一系列物理机械性能都会大大改善,从而具备使用价值。

名词解释浊点:非离子表面活性剂被加热到一定温度,溶液由透明变为浑浊,出现此现象时的温度称为浊点,乳液聚合在浊点以下进行均缩聚:一种单体参加的缩聚反应共缩聚:均缩聚体系和混缩聚体系加入其它单体进行缩聚三相点:离子型乳化剂在一定温度下会同时存在乳化剂真溶液、胶束和固体乳化剂三相态,此温度点称三相点。

乳液聚合在三相点以上进行。

离子聚合:乙烯基单体,二烯烃单体以及一些杂环化合物在某些离子的作用下进行的聚合反应称之为离子聚合反应。

(单体在阳离子或阴离子作用下,活化为带正电荷或带负电荷的活性离子,再与单体连锁聚合形成高聚物的化学反应,统称为离子型聚合反应)配位聚合:是烯烃单体的碳-碳双键与引发剂活性中心的过渡元素原子的空轨道配位,然后发生位移使单体分子插入到金属-碳之间进行链增长的一类聚合反应。

混缩聚(异缩聚物):两种单体参加的缩聚反应逐步加成聚合反应:某些单体分子的官能团可以按逐步反应的机理相互加成而获得聚合物,但又不析出小分子副产物,这种反应称为逐步加成聚合反应。

扩链反应:预聚物通过末端活性基因的反应使分子相互连结而增大分子量的过程均相本体聚合:指生成的聚合物溶于单体(如苯乙烯、甲基丙烯酸甲酯)。

非均相本体聚合:指生成的聚合物不溶解在单体中,沉淀出来成为新的一相(如氯乙烯)。

HLB值:亲水亲油平衡值用来衡量乳化剂分子中亲水部分和亲油部分对其性质所做贡献大小的物理量。

HLB值越大表明亲水性越大;反之亲油性越大。

"临界胶束浓度"(CMC):表面活性剂分子形成胶束时的最低浓度.从结构而言,疏水基团越大,则CMC值越小。

在烃基带有极性基团时,CMC值增大。

萃取精馏:是用来分离恒沸点混合物或组分挥发度相近的液体混合物的特殊精馏方法。

基本原理是,液体的混合物中加入较难挥发的第三组分溶剂,以增大液体混合物中各组分的挥发度的差异,使挥发度相对地变大的祖坟可以由精馏塔顶馏出,挥发度相对地变小的组分则与加入的溶剂在塔底流出。

高聚物合成工艺学资料高聚物合成工艺学第一章高分子化合物生产过程(1) 原料准备与精制过程:包括单体、溶剂、去离子水等原料贮存、冼涤、精制、干燥、调整浓度等过程与设备。

(2) 催化剂(引发剂)配制过程:包括聚合用催化剂、引发剂和助剂的制造、溶解、贮存、调整浓度等过程与设备。

(3) 聚合反应过程:包括聚合和以聚合釜为中心的有关热交换设备及反应物料输送过程与设备。

(4) 分离过程:包括未反应单体的回收、脱除溶剂、催化剂、低聚合物等过程与设备。

(5) 聚合物后处理过程:包括聚合物的输送、干燥、造粒、均匀化、贮存、包装等过程与设备。

(6) 回收过程:主要是未反应单体和溶剂的回收与精制过程与设备。

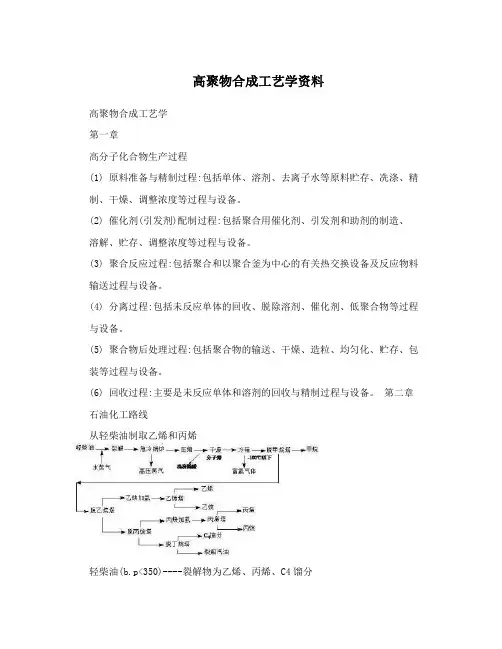

第二章石油化工路线从轻柴油制取乙烯和丙烯轻柴油(b.p<350)----裂解物为乙烯、丙烯、C4馏分裂解特点: 750—820度热裂解、停留时间0.2-- 0.5秒,控制烃类裂解分压,以抑制副反应。

5. 精制过程:脱酸、除水、除炔。

分离过程:深冷分离法乙炔和乙烯合成其他单体和树脂路线见书31和35—乙烯可以合成各种单体,从而得到各种合成树脂与合成橡胶。

例如:CH2=CH2—聚乙烯 CH2=CH2+CH3-CH=CH2—乙丙橡胶CH2=CH2+Cl2+O2—CH2Cl-CH2Cl—CH2=CHCl—聚氯乙烯CH2=CH2+CH3COOH+O2—CH2=CH-OOCCH3—聚乙酸乙烯酯—聚乙烯醇—维纶树脂第三章自由基聚合生产工艺引发剂的选择:(1)根据聚合操作方式和反应温度条件,选择适当分解速度的引发剂。

(2)根据引发剂的分解速度随温度的不同而变化,所以要根据反应温度选择合适的引发剂。

(3)根据分解速度常数选择引发剂。

(4)根据分解活化能Ed选择引发剂。

(5)根据引发剂的半衰期,选择引发剂。

间歇法悬浮聚合时,反应时间应是引发剂半衰期的2倍以上。

若无适当的引发剂,则可用复合引发剂,复合引发剂的半衰期tmt0.5m[I]m1/2 = t0.5A[I]A1/2 + t0.5B[I]B1/2连续聚合中,应根据物料在反应器中的平均停留时间选择适当的引发剂,未分解的引发剂量与停留时间的关系用经验式计算:v = ln2/( t/τ+ln2)τ= t,则有40%未分解的引发剂带出反应器,τ= t/6,则有10%未分解的引发剂带出反应器。