龙门五面加工中心的方案设计

- 格式:pdf

- 大小:229.96 KB

- 文档页数:3

五面体数控龙门镗铣床的大跨距(5米以上)横梁结构设计简介现有技术中,由于定梁门动式五面体数控龙门镗铣床Y 轴行程达到了 3.5 米,其主梁长度超过 8 米,如果采用传统铸件横梁就会使重量接近30 吨,过大的重量会造成造成横梁下垂,Y 轴直线度难以保证,并且 X 轴也因为惯量大而无法高速移动。

针对现有技术存在的不足之处,一种受力结构合理、受力均匀、横梁轻、减少横梁变形量的定梁门动式五面体数控龙门镗铣床的大跨距横梁。

是这样实现的:横梁上设置有上导轨与侧导轨,横梁结构为空心框架结构,空心框架结构的内框架包括纵向筋和横向X 型筋,横向X 型筋焊接于横梁的框体内,纵向筋焊接于横向 X 型筋与框体内之间且沿横梁长度方向均匀排列布设。

由于采用纵向筋和横向X 型筋,横梁轻;纵向筋沿横梁长度方向均匀排列布设,受力结构合理、受力均匀,减少横梁变形量。

因而,具有受力结构合理、受力均匀、横梁轻、减少横梁变形量的优点。

五面体数控龙门镗铣床的大跨距(5米以上)横梁结构设计图中,1、上导轨;2、侧导轨;3、纵向筋;4、横向 X 型筋;5、框体。

参照图本实例在横梁上设置有上导轨 1 与侧导轨 2,横梁结构为空心框架结构,空心框架结构的内框架包括纵向筋 3 和横向 X 型筋 4,横向 X 型筋焊接于横梁的框体 5 内,纵向筋 3 焊接于横向 X 型筋 4 与框体 5 内之间且沿横梁长度方向均匀排列布设。

工作原理:上导轨 1 与侧导轨 2 成 90 度垂直,使受力在横梁内部均匀传递,纵向筋 3 保证横梁受力挤压时变形小,横向 X 型筋 4 能有效对抗横梁重力下垂情况。

焊接式横梁整体采用钢板焊接,重量很好的控制在 20 吨以下,主体结构采用 CAE 优化设计,优化为内 X 型筋结构,总量轻、变形少;为保证焊接质量,钢板焊前均进行表面喷丸,涂漆烘干处理,提高了钢板表面质量和防锈能力;焊接件采用振动消应力处理,粗加工后二次回火,再半精加工、精磨。

0引言目前,随着零件加工需求的不断提升,五面体龙门加工中心的需求不断增加,就针对五面体的加工而言,不需要进行五轴的插补加工,只需要在设计中将坐标系随着五轴头进行同步转换,本次设计选用了西门子SINUMERIK 840D SL数控系统,结合了其强大的系统控制功能和精密的伺服控制,使用基于Step7-300的PLC逻辑控制器进行程序设计,完美的实现了以上功能。

1设计方案制定由于箱体、复杂形面等大型零件都具有一次装夹,对多种孔系及各种斜面进行五面加工的特征,因此对机床的切削性能及系统功能要求很高,对主轴来说就要求具有大扭矩和多工艺性的性能,本机床的设计采用了ZF齿轮减速箱,及FM58系列强力万向五轴头,该设计涉及了机械、电气、液压等大量的工作,并且集成化程度都很高。

1.1系统方案确定1.1.1机床硬件配置机床型号:GMC2230五面体龙门加工中心五轴头:FM58系列强力万向五轴头主轴齿轮箱:ZF两档减速机主轴最高转速:低档50-3000rpm,高档50-6000rpm主轴功率:30kW数控系统:SINUMERIK840D SL系统面板:MCP483伺服驱动:SINAMICS SL120X轴电机:1FT6134Y/Z轴电机:1FK7105主轴电机:1PH81631.1.2主机结构①机床具有三个直线进给轴(X/Y/Z)、五面体强力铣削主轴、主轴电机通过1:1和1:4双速减速机与五面体铣削主轴联结。

C轴控制范围-90~270°,A轴控制范围-110~ 110°。

在设计中采用CYCLE800进行坐标系转换控制。

②机床配置的C轴和A轴具有独立的海德汉ROD486圆光栅作为旋转轴的角度反馈。

其中C轴为1VPP8192线,A轴为1VPP1024线,因而增加2个SMC20编码器模块。

③主轴电机工作于三种状态:主轴SP、旋转轴C及旋转轴A,为实现该功能,增加“设定值切换”授权6FC5800-0AM05-0YB0和“附加1根进给轴/主轴”授权6FC5800-0AA00-0YB0。

五面龙门加工中心关键部件选型及接口设计的开题报告一、项目背景随着制造业发展的进步,五面龙门加工中心已经具有了广泛的应用。

为了满足市场的需求,我们需要进行五面龙门加工中心关键部件选型及接口设计。

二、研究目的1. 研究五面龙门加工中心关键部件选型的影响因素;2. 掌握五面龙门加工中心各部件的特点、性能和技术要求;3. 分析五面龙门加工中心各部件的接口设计;4. 探索五面龙门加工中心的电气系统和控制系统设计。

三、研究内容1. 介绍五面龙门加工中心的概念和特点;2. 分析五面龙门加工中心关键部件选型的影响因素;3. 详细介绍五面龙门加工中心各部件的特点、性能和技术要求;4. 研究五面龙门加工中心各部件的接口设计;5. 探索五面龙门加工中心的电气系统和控制系统设计。

四、研究方法1. 文献资料法,收集和整理五面龙门加工中心相关文献资料;2. 专家访谈法,与相关行业专家进行深入交流和访谈;3. 实地考察法,实地参观五面龙门加工中心的生产现场和安装情况。

五、预期成果1. 研究各个关键部件的选型方案,确定最合适的部件;2. 分析五面龙门加工中心各部件的接口设计,提出优化措施;3. 探索五面龙门加工中心的电气系统和控制系统设计,提出完整的方案。

六、研究进度1. 调研和收集资料,完成文献整理,10天;2. 实地考察,与专家进行交流和访谈,20天;3. 分析五面龙门加工中心关键部件选型,30天;4. 设计五面龙门加工中心接口,25天;5. 探索电气系统和控制系统设计,15天。

总计:100天。

七、预算本项目预算为20万元,包括研究经费、实地考察费用、文献资料费用等。

其中,研究经费占60%左右。

八、参考文献1. 郑龙,五面龙门加工中心的设计选型与优化.《机械加工手册》,2018(6):25-30。

2. 梁安然,五面龙门加工中心的电气控制系统设计.《机械制造》,2019(4):7-12。

3. 盛杰,五面龙门加工中心的加工特点与接口设计.《机电工程技术》,2020(5):13-17。

五面体加工中心加工工艺

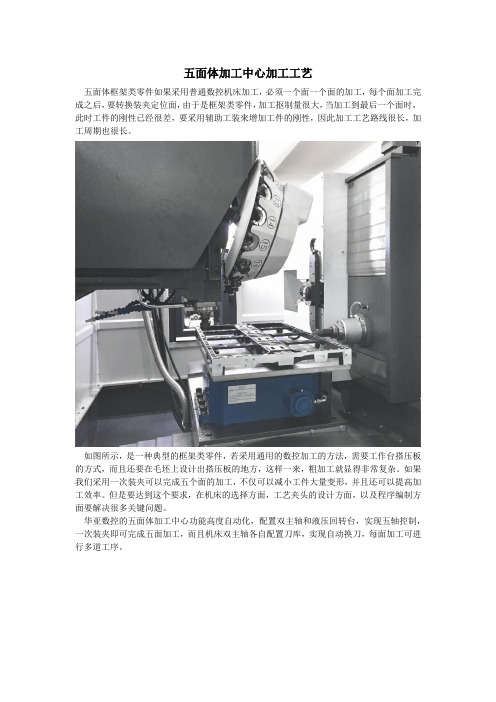

五面体框架类零件如果采用普通数控机床加工,必须一个面一个面的加工,每个面加工完成之后,要转换装夹定位面,由于是框架类零件,加工抠制量很大,当加工到最后一个面时,此时工件的刚性已经很差,要采用辅助工装来增加工件的刚性,因此加工工艺路线很长,加工周期也很长。

如图所示,是一种典型的框架类零件,若采用通用的数控加工的方法,需要工作台搭压板的方式,而且还要在毛坯上设计出搭压板的地方,这样一来,粗加工就显得非常复杂。

如果我们采用一次装夹可以完成五个面的加工,不仅可以减小工件大量变形,并且还可以提高加工效率。

但是要达到这个要求,在机床的选择方面,工艺夹头的设计方面,以及程序编制方面要解决很多关键问题。

华亚数控的五面体加工中心功能高度自动化,配置双主轴和液压回转台,实现五轴控制,一次装夹即可完成五面加工,而且机床双主轴各自配置刀库,实现自动换刀,每面加工可进行多道工序。

龙门式3+2五轴联动加工中心设计简介五轴联动加工机床是工业应用中的常用设备,用于对金属部件进行加工。

五轴联动加工机床一般在加工台上设置有摆动台,金属部件放置在摆动台上进行加工。

在加工过程中,加工台会沿着导轨运动,以将金属部件加工成所需形状。

微机械公社圈但是,现有的五轴联动加工机床的摆动台的摆动轴线方向一般与加工台的移动方向垂直,因此当加工台停止移动时,摆动台会因为惯性而继续摆动一定角度,导致摆动台上的金属部件被过度加工,影响加工的精度,这也被称之为“钟摆效应”。

因此,如何设计出加工精度高的五轴联动加工机床,成为本领域技术人员亟待解决的技术问题。

优点由于摆动台的摆动轴线平行于第一导轨的延伸方向,因此当工作台停止沿第一导轨移动时,摆动台不会因惯性而产生不必要的摆动,从而可以避免钟摆效应的产生,提高了加工精度。

龙门式3+2五轴联动加工中心设计底座 10、龙门立柱 20、加工部 50、工作台 30 及摆动台 40。

底座10 的外廓大致呈“T”字形,其上设置有第一导轨14 和第一驱动装置 18。

第一导轨 14 为沿该五轴联动加工机床的纵向延伸的两根平行导轨,第一导轨 14 设置在水平面上。

第一驱动装置 18 为丝杆,其固定端固定在底座 10 的头部,微机械公社圈活动端朝向底座 10 的尾部。

[0021] 龙门立柱 20 横跨在底座 10 的头部,其两个立柱 21 与底座 10 固定连接。

加工部 50 安装在龙门立柱 20 上,并位于底座10 的上方。

加工部 50 可以相对于龙门立柱 20 沿该五轴联动加工机床的横向移动。

参考图 4,工作台 30 可移动地安装在第一导轨 14 上,并与第一驱动装置 18 的活动端连接,在第一驱动装置 18 的驱动下沿第一导轨 14 移动。

工作台 30 包括两个支架 31 及连接在两个支架 31 之间的卸料板32。

卸料板32 相对于水平面倾斜,以便于加工出来的废料能经过该卸料板 32 自动流到底座 10 上。

大型龙门五轴加工中心设计研究发布时间:2022-09-28T10:05:15.671Z 来源:《科技新时代》2022年9期作者:许进权[导读] 相关人员需要针对大型龙门五轴加工中心的结构设计工作给予足够的关注和重视,以此来推动我国机械工业的发展进程。

广东普拉迪科技股份有限公司 528137摘要:现如今,我国数控机床在社会经济的大力推动下获得了显著性进步与发展,产品数量、质量和种类也呈现出明显的提高效果,为我国各大工业发展领域带来了更多支持力量。

基于此,本文主要以大型龙门五轴加工中心的结构设计为核心,重点研究其结构特点和设计要点,以供参考。

关键词:大型龙门五轴加工中心;静态特性;结构设计要点引言:大型龙门五轴加工中心是一个精度高、生产率高且复杂性较强的自动化机床,其对加工中心的精度、切削水平、稳定性和刚度等具有一定的标准需求,相关人员需要针对大型龙门五轴加工中心的结构设计工作给予足够的关注和重视,以此来推动我国机械工业的发展进程。

一、龙门五轴加工中心的结构特点(一)传动精度高在经过一系列理论验证可以看出,大型龙门五轴加工中心增设了一组线轨,促使四线线轨结构的整体刚性大幅度增强,也在一定程度上解决了滑枕刚性欠缺等关键难题,促使龙门五轴加工中心的刚性比床身式加工中心更高,有效提高了加工产品的效率与质量,在实现高效实用基本目标的同时,龙门五轴加工中心的换刀规范程序与床身式加工中心完全相同,在根本上减少龙门在换刀阶段中需移动至立柱两侧的多余过程,大幅度减少了换刀时间消耗量,进一步提升了整机精度。

(二)刚性好大型龙门五轴加工中心的关键部件包括工作台、立柱、横梁、床身等,其均在铸铁措施的支持下完成作业,有效提高了龙门五轴加工中心的抗震能力和整体刚性,确保龙门五轴加工中心呈现出高效率的动态化精度。

(三)自动化技术与数控技术的组合一般情况下,龙门五轴加工中心内部具备完善化的刀库和自主性切刀功能,对各类产品工件完成第一次装夹作业后便开展工序加工的数控机床。

五面加工中心项目深度研究分析报告目录序言 (4)一、土建工程方案 (4)(一)、建筑工程设计原则 (4)(二)、五面加工中心项目总平面设计要求 (5)(三)、土建工程设计年限及安全等级 (6)(四)、建筑工程设计总体要求 (7)(五)、土建工程建设指标 (9)二、原辅材料供应 (10)(一)、五面加工中心项目建设期原辅材料供应情况 (10)(二)、五面加工中心项目运营期原辅材料供应及质量管理 (11)三、制度建设与员工手册 (12)(一)、公司制度体系规划 (12)(二)、员工手册编制与更新 (13)(三)、制度宣导与培训 (14)(四)、制度执行与监督 (16)(五)、制度评估与改进 (18)四、五面加工中心项目可行性研究报告 (19)(一)、产品规划 (19)(二)、建设规模 (20)五、市场分析 (23)(一)、行业基本情况 (23)(二)、市场分析 (24)六、市场营销策略 (25)(一)、目标市场分析 (25)(二)、市场定位 (26)(三)、产品定价策略 (26)(四)、渠道与分销策略 (27)(五)、促销与广告策略 (27)(六)、售后服务策略 (27)七、财务管理与资金运作 (28)(一)、财务战略规划 (28)(二)、资金需求与筹措 (28)(三)、成本与费用管理 (29)(四)、投资决策与财务风险防范 (30)八、劳动安全生产分析 (31)(一)、设计依据 (31)(二)、主要防范措施 (32)(三)、劳动安全预期效果评价 (34)九、社会责任与可持续发展 (35)(一)、企业社会责任理念 (35)(二)、社会责任五面加工中心项目与计划 (35)(三)、可持续发展战略 (36)(四)、节能减排与环保措施 (36)(五)、社会公益与慈善活动 (37)十、招聘与人才发展 (37)(一)、人才需求分析 (37)(二)、招聘计划与流程 (38)(三)、员工培训与发展 (40)(四)、绩效考核与激励 (41)(五)、人才流动与留存 (42)十一、五面加工中心项目管理与团队协作 (43)(一)、五面加工中心项目管理方法论 (43)(二)、五面加工中心项目计划与进度管理 (44)(三)、团队组建与角色分工 (44)(四)、沟通与协作机制 (45)(五)、五面加工中心项目风险管理与应对 (45)十二、质量管理与持续改进 (46)(一)、质量管理体系建设 (46)(二)、生产过程控制 (47)(三)、产品质量检验与测试 (48)(四)、用户反馈与质量改进 (49)(五)、质量认证与标准化 (50)序言本项目投资分析及可行性报告旨在全面介绍和规划一个创新性的五面加工中心项目,以满足需求。

V M C23250型龙门五面体加工中心滑鞍工艺工装设计说明书变速箱体加工工艺及夹具设计摘要:本设计要求“以质量求发展,以效益求生存”,在保证零件加工质量的前提下,提高了生产率,降低了生产成本,是国内外现代机械加工工艺的主要发展方面方向之一。

通过对变速箱体零件图的分析及结构形式的了解,从而对变速箱体进行工艺分析、工艺说明及加工过程的技术要求和精度分析。

然后再对变速箱体的底孔、轴承孔的加工进行夹具设计与精度和误差分析,该工艺与夹具设计结果能应用于生产要求。

Abstract This Paper requires that" with quality beg development, with benefits seek to live on to store ", under the prerequisite of guaranteeing the quality of element processing , have raised productivity and reduced production cost, is one of mainly direction of domestic and international modern machining technology developing. Through knowing and analysis the configuration of the casing part drawing for WH212 gear reducer, so as to analysis the process, make process explanation and analysis the technical requirement and the precision of gear reducer. Then, carry out the design of clamping apparatus and analysis the precision and error for the processing of bearing hole and the base hole of the casing of gear reducer, this technologyand the design result of clamping apparatus can apply in production requirement.关键词:变速箱体加工工艺定位夹具设计Key phrase: principal axis , processing technology , Fixed position ,Tongs design前言加工工艺及夹具毕业设计是对所学专业知识的一次巩固,是在进行社会实践之前对所学各课程的一次深入的综合性的总复习,也是理论联系实际的训练。