分布式测控技术在空气透平试验台中的应用

- 格式:pdf

- 大小:373.25 KB

- 文档页数:5

采空区应用分布式测温安全监测系统采空区应用分布式测温安全监测系统方案分析1、概述采空区是指地下矿产被采出后留下的空洞区。

矿井火灾是煤矿主要灾害之一,其中采空区煤炭自燃发火占很高比例。

目前主要是通过监测采空区的标志气体进行分析预警,该手段欠缺实时性和直观性。

采空区分布式测温安全监测系统。

该系统利用先进的计算机技术、网络技术、光纤传感测控技术、光纤通讯技术,能够实现采空区及回风巷(以下统称“采空区”)温度的实时在线监测功能。

该系统的实施旨在弥补标志气体分析方法的不足,及时准确的对采空区隐患进行预警,降低采空区自然发火的风险,提高井下作业的安全性。

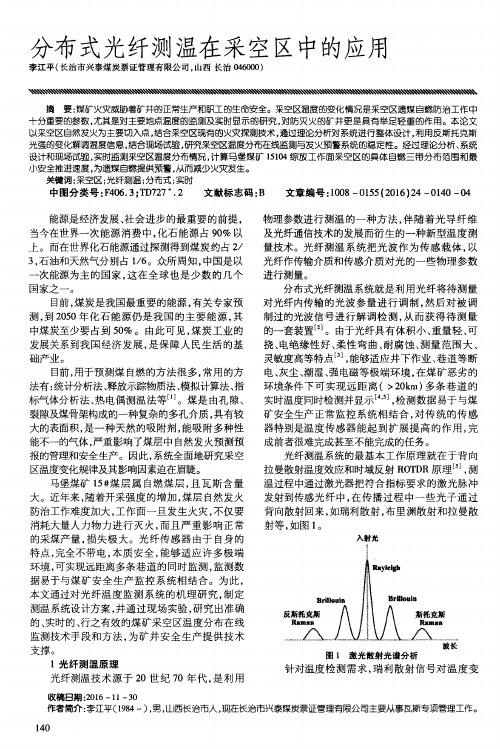

2、系统原理系统同时利用单根光缆实现温度监测和信号传输,综合利用光纤拉曼散射效应(Raman scattering)和光时域反射测量技术(Optical Time-Domain Reflectometry,简称OTDR)来获取空间温度分布信息。

其中光纤拉曼散射效应(Raman scattering)用于实现温度测量,光时域反射测量技术(Optical Time Domain Reflectometer)用于实现温度定位,是近几年发展起来的一种用于实时测量空间温度场分布的高科技技术,它能够连续测量光纤沿线的温度分布情况,测量距离在可达30公里,空间定位精度达到米的数量级,能够进行不间断的自动测量,特别适宜于需要长距离、大范围多点测量的应用场合。

2.1测温原理—拉曼散射激光光脉冲射入传感用的光纤之中,在光脉冲向前的传播过程中,由于光纤的密度、应力、材料组成、温度和弯曲变形等原因发生散射现象,有一部分的散射光会按照入射光相反的方向传播,称之为背向散射光,返回的背向散射光包括:瑞利(RayLeigh)散射,由光纤折射率的微小变化引起,其频率与入射光脉冲一致;拉曼(Raman)散射,由光子与光声子相互作用引起,其频率与入射光脉冲相差几十太赫兹;布里渊(Brillouin)散射,由光子与光纤内弹性声波场低频声子相互作用引起。

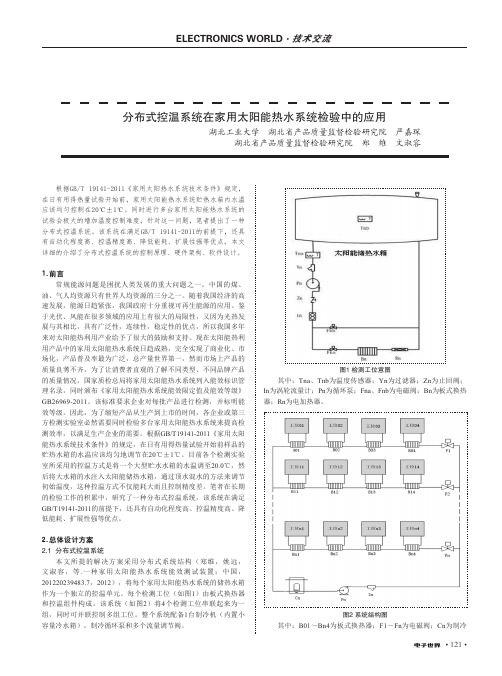

• 121•根据GB/T 19141-2011《家用太阳热水系统技术条件》规定,在日有用得热量试验开始前,家用太阳能热水系统贮热水箱内水温应该均匀控制在20℃±1℃。

同时进行多台家用太阳能热水系统的试验会极大的增加温度控制难度,针对这一问题,笔者提出了一种分布式控温系统。

该系统在满足GB/T 19141-2011的前提下,还具有自动化程度高、控温精度高、降低能耗、扩展性强等优点,本文详细的介绍了分布式控温系统的控制原理、硬件架构、软件设计。

1.前言常规能源问题是困扰人类发展的重大问题之一,中国的煤、油、气人均资源只有世界人均资源的三分之一。

随着我国经济的高速发展,能源日趋紧张,我国政府十分重视可再生能源的应用。

鉴于光伏、风能在很多领域的应用上有很大的局限性,又因为光热发展与其相比,具有广泛性,连续性,稳定性的优点,所以我国多年来对太阳能热利用产业给予了很大的鼓励和支持。

现在太阳能热利用产品中的家用太阳能热水系统日趋成熟,完全实现了商业化、市场化,产品普及率最为广泛,总产量世界第一,然而市场上产品的质量良莠不齐,为了让消费者直观的了解不同类型、不同品牌产品的质量情况,国家质检总局将家用太阳能热水系统列入能效标识管理名录,同时颁布《家用太阳能热水系统能效限定值及能效等级》GB26969-2011。

该标准要求企业对每批产品进行检测,并标明能效等级。

因此,为了缩短产品从生产到上市的时间,各企业或第三方检测实验室必然需要同时检验多台家用太阳能热水系统来提高检测效率,以满足生产企业的需要。

根据GB/T19141-2011《家用太阳能热水系统技术条件》的规定,在日有用得热量试验开始前样品的贮热水箱的水温应该均匀地调节在20℃±1℃。

目前各个检测实验室所采用的控温方式是将一个大型贮水水箱的水温调至20.0℃,然后将大水箱的水注入太阳能储热水箱,通过顶水混水的方法来调节初始温度,这种控温方式不仅能耗大而且控制精度差。

文章编号:1001-2265(2007)11-0033-03收稿日期:2007-05-18;修回日期:2007-06-22作者简介:胡杰(1973—),女,湖北武汉人,同济大学电子与信息工程学院硕士研究生,宁波工程学院机械学院实验师,主要从事机电一体化研究,(E-m a i l )h u j i e 3551@s i n a .c o m 。

空压机试验台测控系统研究与应用胡杰1,2,王坚1,郑祥明2(1.同济大学电子与信息工程学院,上海 200092;2.宁波工程学院机械学院,浙江宁波 315016)摘要:介绍了空压机总成性能试验台测控系统的总体结构,该系统采用了“软化”的设计思想,并应用模糊控制(F U Z Z Y )算法实现了系统的智能控制。

实际应用结果表明,该控制系统调节参数速度快、测量准确、测试范围宽、自动化水平高,各技术指标均符合试验要求。

关键词:试验台;测控系统;系统结构;控制算法中图分类号:T G 65 文献标识码:AS y s t e m a t i c a l I n v e s t i g a t i o n a n d A p p l i c a t i o n o f t h e M e a s u r i n g a n dC o n t r o l l i n g S y s t e m o f t h eE x p e r i m e n t D e s k o f t h e A i r C o m p r e s s o rH UJ i e 1,2,W A N GJ i a n 1,Z H E N GX i a n g -m i n g2(1.C o l l e g e o f E l e c t r o n i c s a n d I n f o r m a t i o n E n g i n e e r i n g ,T o n g j i U n i v e r s i t y ,S h a n g h a i 200092,C h i n a ;2.S c h o o l o f M e c h a n i c a l E n g i n e e r i n g ,N i n g b o U n i v e r s i t y o f T e c h n o l o g y ,N i n g b o Z h e j i a n g 315016,C h i n a )A b s t r a c t :T h e o v e r a l l c o n s t r u c t i o n o f t h e m e a s u r i n g a n d c o n t r o l l i n g s y s t e mo f t h e e x p e r i m e n t d e s k o f a i r c o m -p r e s s o r w a s i n t r o d u c e d i n t h i s p a p e r ,i n w h i c h t h e “s o f t e n e d ”d e s i g nm e t h o da n df u z z y c o n t r o l l i n g a l g o r i t h m w a s u s e d t o r e a l i z e t h e i n t e l l i g e n t c o n t r o l .T h e p r a c t i c a l a p p l i c a t i o n s h a d b e e n s u g g e s t e d t h a t t h e f a s t e r a d j u s t -m e n t o f t h e s y s t e mp a r a m e t e r s ,t h e m o r e a c c u r a t e m e a s u r e m e n t ,t h e w i d e r d i m e n s i o n t e s t a n d t h e h i g h e r l e v e l o f a u t o m a t i z a t i o n c o u l d b e a c h i e v e d w i t h a l l t h e s a t i s f i e d q u a l i f i c a t i o n s o f t h e e x p e r i m e n t s i n t h e s y s t e m .K e y w o r d s :e x p e r i m e n t d e s k ;m e a s u r i n g a n d c o n t r o l l i n g s y s t e m ;s y s t e m c o n s t r u c t i o n ;c o n t r o l l i n g a l g o r i t h m0 概述在空压机总成的设计开发和生产过程中,空压机总成性能试验台是必不可少的设备。

分布式控制系统在化工过程中的应用一、前言随着信息技术的不断发展,化工行业对于分布式控制系统这一智能化的技术引入有着越来越高的需求。

分布式控制系统不仅能够提高工业自动化程度,减少人为操作,还能够降低误差和提升质量。

本文将探讨分布式控制系统在化工过程中的应用。

二、分布式控制系统的概念分布式控制系统又称分散控制系统。

其是指由一组分散,相互独立的控制器及其相关的传感器、执行机构及通讯组成,能够完成中央集中控制的所有功能。

分布式控制系统采用分布式的方式,各个部件独立工作,但又能够相互协作,以实现系统的全局控制。

分布式控制系统的主要特点包括:1.可靠性高。

系统每个部分独立工作,如果某个部分失效,则可以进行快速定位和修复,而不会影响整个系统的运行。

2.适应性强。

分布式控制系统具有较高的动态调整能力,可以满足复杂过程的自动化控制需要。

3.容易维护。

分布式控制系统的灵活性,使得系统的维护成本得到了控制。

三、分布式控制系统在化工过程中的应用1.流程控制在化工流程中,分布式控制系统可以将复杂的控制问题分解成多个相对简单的控制问题,逐步解决。

这样能够降低计算复杂度,并且使控制方案更加合理化。

2.实时控制随着化工生产过程中瞬时变化的不断发生,分布式控制系统可以实现快速响应或及时调整,以确保生产过程的稳定和可靠性。

例如,在化工过程中,如果出现了异常情况,分布式控制系统可以通过及时报警和指示减少故障或损坏机器的可能性。

3.安全监控化工生产存在着大量的危险品和高温液体,如不得当的操作将有可能导致爆炸、火灾、人身伤亡等事故的发生。

为了避免这种风险,分布式控制系统应用智能化技术来进行生产环境的监控,有效的预防或及时的处理异常情况。

4.故障诊断分布式控制系统通过对化工生产过程中的各个部分进行实时监控,能够在最短的时间内诊断出哪个部分出现了故障。

这样就可以在第一时间进行处理,减少故障所造成的损失。

5.节能减排在当前人们重视节能减排的背景下,分布式控制系统在化工行业也不例外。

气体透平机的应用摘要大型、低温空气机组每天生产氧气量达10000到20000吨,这一业绩被许多同行燃料项目开发商所研究。

这些项目用氧气氧化一部分碳氢化合物材料,后生产出干净的合成气体,用合成气体做燃料或转化为有价值的化学产品。

在特殊市场上的应用包括天然气或废品转换生产工艺,含有循环设备的多种组合气化。

为了减少特殊设备的费用,项目开发商靠增加设备产量来实现大规模经济,因此造成了大型制氧需要部分氧化这个步骤。

提供低成本氧气的最大挑战是有效供应大量压缩空气,这些压缩空气应用于低温空分工艺流程。

目前为至,气体透平机在空分设施中的应用非常有限,因为与传统的电动驱动相比,它们的花费相对较高。

需要大型单一空分机组来支持可替代燃料项目,这为应用气体透平机创造了机会。

本文主要阐述了目前设备的经济应用,再配合空分工艺流程一起提高氧产品的经济效益。

为了进一步提高这些设备的经济效益,长期提供发展中的设备形状。

简介the oxygen-blown,部分氧化工艺把固体,液体,或气体碳氢化合物转成合成气体,合成气适合downstream processing 或直接转换成电。

全世界的项目开发商都在评估oxygen-blown 部分氧化生产工艺,主要是为了把废料改成高价值的化学产品和电。

也有人评价说:“基本部分氧化生产工艺也能从远方天然气资源中生产出可携带的液体”。

目前来说,低温空分生产工艺是一项效率最高,花费最少的技术,它能生产出大批量合成气基础项目所需要的气体产品。

在高回收状态下,从压缩的空气中生产出氧气,在空分机组中净化,净化使用常规低温双塔精馏工艺或三塔精馏工艺。

做为一种有用的副产品,在产量增长相对低的情况下,使用低温精馏技术生产高纯度氮气也是有可能的。

其它产品像液体氩,液体氧和液体氮气储存起来备用或用作副产品销售,这种办法也是可行的。

大型空分机组(每天产氧量10000到20000吨)的市场起因于驱动装置,通过增加设备的规模来减少对具体设备的投资。

基于分布式控制系统的应用摘要:通过介绍分布式控制系统在工业中的应用,阐述分布式控制系统在工业中起到的作用以及达到的目的,随着自动化技术的不断应用,很大程度上改善了劳动者的环境,降低了劳动者的强度,同时也节约了成本,真正起到了“降本增效”的作用。

随着各行各业技术人员对现场设备的精细化分析,自动化技术的优势起到了至关重要的作用,把自动化技术应用到各行各业中,很好的可以自动检测,代替人工,目的是保证产品的质量和安全性。

关键词:分布式控制系统网络0 引言分布式控制系统的安全稳定运行是化工行业的重中之重,分布式控制系统是一套基于机架式安装、全集成 8/16 路 I/O、高性能、小尺寸、组装便捷的中小规模控制系统。

同时,系统采用简便、易用、专业化的工业控制软件,在使用过程中解决一系列中小规模控制应用需求。

1 分布式控制系统结构分布式控制系统由控制站、操作员站/工程师站以及通讯网络构成;控制站完成数据采集、运算和控制输出,实现现场控制;操作员站实现工业过程的监控与操作,工程师站完成组态编程、系统维护和管理;通讯网络完成系统不同层次设备的连接,包括管理网络 MNet、系统网络 SNet 和控制网络 CNet 等;管理网络 MNet:通过 MNet,可将系统纳入到工厂管理网络体系,实现不同单元装置或生产车间之间的协调控制、数据通讯;大型工业过程各子系统间的协调控制与调度管理;系统网络 SNet:连接工程师站/操作站和控制站等节点的实时工业网络,实现各站点之间的数据传输;控制网络 CNet:实现控制站内 I/O 模块和控制模块之间的互联。

分布式系统网络结构图1.1分布式控制系统模式分布式控制系统支持最多 32 个控制站、64 个操作站或工程师站。

每个控制站可最多支持 32 个 I/O 模块,具有最多 256 个通用模拟量输入或输出、或512 个数字量输入或输出,可构成 128 个 PID 控制回路。

系统最大规模:AI: 8192,或 AO: 8192,或 DIO: 16384。