汽车用针织内饰织物

- 格式:pdf

- 大小:178.10 KB

- 文档页数:2

1.范围1.1材料概述。

此标准的织物定义为纤维状纺织品,包括针织布、机织布、无纺布以及复合布。

1.1.1 对于不能吸收太阳光的车玻璃,联系材料工程师决定对于织物的标准。

所有的车内饰都是针对用于带有可吸收太阳光的车玻璃的车设计的,因此,当应用于不可吸收太阳光的车玻璃时,其性能会降低。

1.2符号。

相关职能部门将设计符号、编码来标识材料结构。

1.3 典型应用。

适用于汽车内饰如:汽车座椅、门板、车顶、遮阳板、中柱、后车窗内饰等使用的织物。

1.3.1 除非有特殊情况,遮阳板和车顶的要求是一致的。

2.参考注:除非有特殊要求,否则都以最新标准为主。

2.1 外部标准/说明AA TCC 118 ISO 105-X12ASTM 3882 ISO 5084ISO 105-A01 ISO9237ISO 105-A02 ISO12947ISO 105-A03 ISO13937-2ISO 105-B06 cond.5 ISO/IEC 170252.2 GM标准/说明GMW3001 GMW3417GMW3010 GMW4090GMW3059 GMW4141GMW3116 GMW4217GMW3182 GMW4726GMW3205 GMW4750GMW3208 GMW6754GMW3211 GMW6992 GMW3217 GMW8081GMW3220 GMW14102GMW3221 GMW14124GMW3232 GMW14128GMW3235 GMW14141GMW3259 GMW14146GMW3283 GMW14162GMW3326 GMW14297GMW3347 GMW14364GMW3387 GMW14444GMW3390 GMW14775GMW3402 GMW15058GMW3405 GMW15651GMW34142.3其他参考参考#1120033.要求3.1常规要求3.1.1标准条件(GMW3221-A)。

若没有特殊要求,所有测试试样都要按照GMW3221 CODE A 放置24小时。

汽车装饰用织物新国标解读倪冰选【摘要】针对GB/T 33276—2016《汽车装饰用针织物及针织复合物》和GB/T 33389—2016《汽车装饰用机织物及机织复合物》,文章详析了汽车装饰用织物新国家标准的考核项目和检测方法,旨在让汽车装饰织物生产企业充分理解标准,生产出符合国家标准要求的产品,对汽车装饰用织物产品质量控制起到促进作用.【期刊名称】《纺织导报》【年(卷),期】2017(000)009【总页数】3页(P86-88)【关键词】汽车装饰织物;国家标准;耐磨性能;针织复合物;燃烧特性【作者】倪冰选【作者单位】国家纺织品服装服饰产品质量监督检验中心广州;中国产业用纺织品行业测试中心广东;广州纤维产品检测研究院【正文语种】中文【中图分类】TS107.8目前,世界几大主要汽车生产区域均有自己的汽车内饰织物标准体系,主要包括以日本、韩国为代表的东亚标准体系,以美国为代表的北美标准体系,以德国为代表的欧洲标准体系。

我国 2 项新国家标准GB/T 33276 —2016《汽车装饰用针织物及针织复合物》和GB/T 33389 —2016《汽车装饰用机织物及机织复合物》于2016年12月发布,并于2017年7月1日实施。

这 2 项国家标准的出台使得我国在汽车内饰织物产品方面有了相应的产品质量控制标准,生产企业将可以依照国家标准生产质量符合要求的汽车内饰织物,将进一步推进我国汽车装饰用织物行业的发展。

在汽车内饰材料中,纺织材料比例占到50%以上,汽车内饰织物主要有机织物、针织物、非织造布及纤维复合材料等。

汽车装饰用织物主要用在座椅面料、座椅套、地毯、窗帘、顶篷、车门内饰、护壁、遮阳板、靠垫、篷盖布等部位。

在美国、欧洲、日本三大汽车生产区域,针织物和机织物的比例分别为61%和39%,而针织物中的经编针织物占主要比例。

我国生产汽车内饰织物的历史较短,同时之前又缺乏国家标准,部分企业生产规模及研发投入不大,产品质量与国外存在一定差距,包括在舒适性和功能性等方面。

汽车内饰常用织物材料汽车内饰织物主要指用于车体和车内装饰的织物。

按照使用阶段不同可以分为两类,一是汽车制造时用的车体内织物,如座椅面料、背衬、地毯、顶棚等;二是汽车配饰用纺织面料,用于驾乘人员根据使用需求或爱好而选配的车体以外的汽车配饰纺织产品,如座椅套、枕套、头枕、纸中盒套、转向盘套、后视镜套、驻车制动器操纵杆套、变速杆套等。

汽车内饰织物属于功能性、技术性织品,对纤维材料有吸水吸湿、轻量保温、抗菌除臭、防污、抗静电、抗起球、阻燃、隔热、隔声、绝缘等特殊要求,汽车内饰织物所用的纤维材料几乎涉及所有天然、化学和高技术纤维,涉及多品种、多功能和特殊化纤维。

常用的汽车内饰织物材料及其特性有:(1)涤纶:耐磨性好、抗强度高、抗紫外线能力好、抗折性好、耐霉变、易清洗、价格较便宜,但是吸湿性、热舒适性和压缩弹性性能较差,适用于座套、车内饰、地毯等。

(2)棉纶:弹性好、耐磨性好、热吸湿性优于涤纶,但是抗紫外线性能差,适用于座椅、簇绒地毯等。

(3)腈纶:抗紫外线性能好、手感柔软、颜色鲜艳、但耐磨性不是特别好。

适用于汽车的顶篷。

(4)丙纶:质量轻、价格便宜、但色泽受限、熔点低、耐磨性有限,吸湿性比涤纶更低,适用于内饰面料、针刺地毯等。

(5)羊毛:舒适、弹性好,但价格较高、抗紫外线差。

适用于冬季豪华车座椅套、靠垫、抱枕等。

(6)棉:柔软、触感舒适、吸湿性和透气性好、抗紫外线能力较好、抗光老化性能优,但强度较低、耐磨性较差、易起皱且折痕不易恢复,与化学纤维肪可改善织物的抗皱性,适用于春秋用座椅套、靠垫、抱枕等。

(7)亚麻:质地坚固耐用、凉爽、吸湿透湿、抗菌防菌、不粘皮肤、不产生静电、防虫防霉,但价格较高,适用于夏季座椅套。

然而聚酯纤维和聚酰胺纤维的用量为最大,这与它们优良的应用性能有关。

在汽车内饰织物使用的纤维中,聚酯纤维用量上升最快,因其高强力、高模量、回潮低、易燃性差、防腐蚀等优点而备受青睐,而且聚酯织物尺寸稳定、耐磨,经特殊处理后具有优良的抗紫外线特性。

汽车针刺地毯的生产工艺流程汽车针刺地毯是一种常见的汽车内饰材料,它具有耐磨、隔音、吸音、防滑等特点,能够提高乘坐舒适度和驾驶安全性。

下面将为大家介绍汽车针刺地毯的生产工艺流程。

一、原材料准备汽车针刺地毯的主要原材料包括聚酯纤维、尼龙纤维、聚丙烯纤维等。

在生产之前,需要对原材料进行筛选、清洗和干燥处理,确保原材料的质量和干燥度符合要求。

二、纤维混合与预开松将不同种类的纤维按照一定比例混合,然后送入预开松机进行预开松处理。

预开松机通过旋转刷子和高速运动的气流,将纤维混合物进行有效分散和开松,使纤维之间的结合更加紧密。

三、梳理与网带制备经过预开松处理的纤维混合物会被送入梳理机进行梳理。

梳理机能够进一步将纤维分散并排列整齐,形成纤维网带。

纤维网带的厚度、密度和强度可以通过调节梳理机的参数进行调控。

四、针刺加工梳理好的纤维网带会被送入针刺机进行针刺加工。

针刺机采用多针刺头,通过高速运动的针刺板将纤维网带上下穿插针刺,使其纤维交织、固结。

针刺过程中,针刺头上的针刺针会与纤维网带接触,将纤维推进并固定在底布上。

五、热定型与压光经过针刺加工的地毯会被送入热定型机进行热定型处理。

热定型机通过加热和压光的方式,使地毯中的纤维与底布更加牢固地结合在一起,提高地毯的稳定性和平整度。

六、修整与质检热定型后的地毯会被送入修整机进行修整。

修整机通过切割和修整,将地毯修剪成所需的尺寸和形状。

修整后的地毯会经过质检,对地毯的外观、尺寸、强度等进行检测,确保地毯的质量符合标准。

七、包装与成品入库经过修整和质检后的地毯会被送入包装机进行包装。

包装机将地毯进行卷绕、包装,并贴上产品标签。

包装好的地毯会被送入成品仓库进行存储和管理,等待发货。

以上就是汽车针刺地毯的生产工艺流程。

通过原材料准备、纤维混合与预开松、梳理与网带制备、针刺加工、热定型与压光、修整与质检、包装与成品入库等环节的处理,最终生产出质量优良的汽车针刺地毯产品。

这一工艺流程的实施能够确保地毯的性能和品质,并满足汽车制造商对地毯的各项要求。

汽车座椅织物面料基础知识一、汽车座椅织物面料的基本结构汽车座椅织物面料一般为复合面料(也称层合面料),分为三层:表层(也称为单面料、布料)、中间层(泡绵片)、底布层(无纺布或经编纱布或纬编纱布)。

1.表层面料分类从织布原理来分,表层面料可分为机织类、针织类、无纺布类。

其中针织类又细分为纬编类、经编类。

A. 机织类:由经线(纵向纱线)与纬线(横向纱线)相互交织而成。

B. 纬编针织类:纱线横向喂入,通过纱线弯曲成线圈,再通过线圈相互串套而成。

C. 经编针织类:纱线纵向喂入,通过纱线弯曲成圈并相互穿插、绞链而成。

D. 无纺布类:不是以织布方式形成的一类布料。

在汽车内饰中,一般用于非主要的部位。

从着色方式来分,可分为色织类、匹染类。

A. 色织类:是指先将纱线上色,然后再进行织布而成的布料。

B. 匹染类:是直接用白色纱线织成白色坯布,然后再对坯布染色而成的布料。

从形成花纹的方式来分,可分织花、印花、烫花、轧(压)花、刻花等。

A.织花:在织布过程中通过不同纹理结构的组合而形成的花纹图案。

B.印花:通过不同颜色的糊料印刷在布料的表面而形成的花纹图案。

因为色牢度的问题,这类布料在汽车座椅面料的运用几乎没有。

C.烫花:也有人称为转移印花,是将花纹图案制作在基材上,然后通过对基材的反面熨烫,将图案印在布料上。

类似于烫金。

这类同样在汽车座椅面料领域几乎没被采用。

D.轧(压)花:通过将花纹图案雕刻在辊筒或平板上,再将花辊或花版加热,加以一定的压力后在布料或面料表面轧(压)制而成的面料。

可以单面料轧花,也可复合面料轧花。

E.刻花:通过镭射、超声波等方式,在布料表面进行烧灼、刻蚀而形成花纹图案。

目前这种布料也几乎没在汽车座椅面料领域使用。

2.泡沫海绵的分类从泡沫海绵的分子链结构特点来分,分为聚醚类、聚酯类。

因为技术及价格原因,目前国内几乎都是聚醚类。

3.底布分类从制成原理来分,分为无纺布、纬编纱布、经编纱布。

其中,无纺布主要是通过加热或胶粘方式将短纤维粘接而成的片状材料。

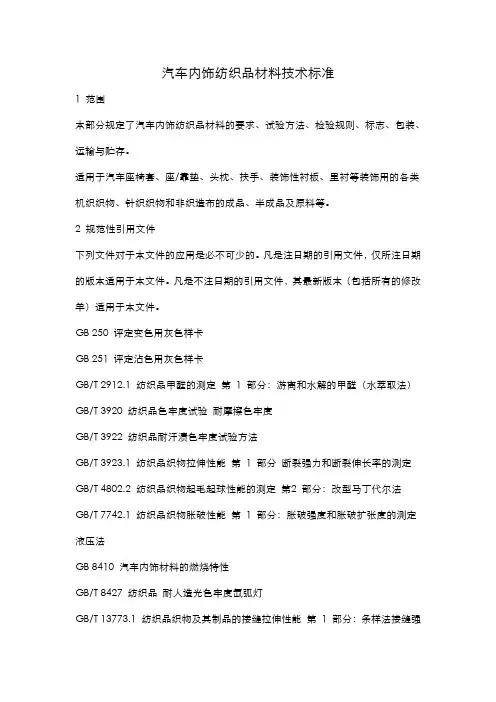

汽车内饰纺织品材料技术标准1 范围本部分规定了汽车内饰纺织品材料的要求、试验方法、检验规则、标志、包装、运输与贮存。

适用于汽车座椅套、座/靠垫、头枕、扶手、装饰性衬板、里衬等装饰用的各类机织织物、针织织物和非织造布的成品、半成品及原料等。

2 规范性引用文件下列文件对于本文件的应用是必不可少的。

凡是注日期的引用文件,仅所注日期的版本适用于本文件。

凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB 250 评定变色用灰色样卡GB 251 评定沾色用灰色样卡GB/T 2912.1 纺织品甲醛的测定第1 部分:游离和水解的甲醛(水萃取法)GB/T 3920 纺织品色牢度试验耐摩擦色牢度GB/T 3922 纺织品耐汗渍色牢度试验方法GB/T 3923.1 纺织品织物拉伸性能第1 部分断裂强力和断裂伸长率的测定GB/T 4802.2 纺织品织物起毛起球性能的测定第2 部分:改型马丁代尔法GB/T 7742.1 纺织品织物胀破性能第1 部分:胀破强度和胀破扩张度的测定液压法GB 8410 汽车内饰材料的燃烧特性GB/T 8427 纺织品耐人造光色牢度氙弧灯GB/T 13773.1 纺织品织物及其制品的接缝拉伸性能第1 部分:条样法接缝强GB/T 17592 纺织品禁用偶氮染料的测定GB/T 21196.2 纺织品丁代尔法织物耐磨性的测定第2 部分:试样破损的测定FZ/T 01085 热熔粘合衬布剥离强力测试方法3 要求3.1 外观质量3.1.1 成品外观应无破损、污渍、线状疵点、条块状疵点等,针距均匀,规格尺寸偏差率为±1.5%。

3.1.2 半成品及原料表面应平整、洁净、无油污、无异味、破洞及明显织造稀密路。

3.1.3 织物花纹清晰,起绒织物应绒毛丰满,质地厚实无露底。

3.1.4 同一批材料色差不低于4级。

3.2 理化性能理化性能应符合表1 的规定。

4.1 外观质量4.1.1 一般采用灯光检验,用40W 青光或白光日光灯两支,上面加灯罩,灯罩与检验中心垂直距离为80cm±5cm,或在D65 光源下。

汽车内饰常用织物材料1.织物:汽车内饰中最常用的织物材料为织物。

织物通常采用各种不同的纤维混合编织而成,具有一定的柔软性和吸湿性。

常用的织物材料包括面料、绒布、绢布等。

这些织物材料可用于汽车座椅、门板、顶棚、地毯等部位。

2.皮革:皮革是一种高档的汽车内饰材料,具有良好的手感和高贵的外观。

汽车内饰中使用的皮革一般为牛皮革或人造皮革。

牛皮革具有天然的纹理和柔软性,耐磨性也较好,但价格较高。

人造皮革采用合成材料制成,价格相对较低,同时也有一定的耐磨性和手感。

3.合成纤维:合成纤维是一种相对较便宜而且容易维护的材料。

常用的合成纤维材料有尼龙、涤纶和丙纶等。

这些材料具有较好的耐磨性、抗污性和耐用性,适合用于车内座椅和地毯等部位。

除了以上几种常用的材料,汽车内饰还可能使用其他特殊材料,如防火材料、防水材料、防晒材料等。

这些材料可以提高汽车内饰的安全性和舒适性。

在选择汽车内饰材料时,需要考虑以下几个因素:1.耐磨性:由于汽车内饰频繁使用,因此需要选择耐磨性好的材料,以保证长时间使用后不易磨损和破损。

2.耐污性:汽车内饰容易受到食物、饮料等污渍的侵害,因此需要选择具有良好抗污性的材料,方便清洗和维护。

3.舒适性:汽车内饰材料需要具有舒适的手感和质地,以提供良好的乘坐体验。

4.安全性:汽车内饰材料需要具备一定的安全性能,如防火性能、防晒性能等,以提高乘客的安全性。

综上所述,汽车内饰常用的织物材料包括织物、皮革和合成纤维等。

选择适合的内饰材料需要考虑耐磨性、耐污性、舒适性和安全性等因素。

正确选择和使用内饰材料可以提高汽车的舒适性和安全性,同时也延长汽车的使用寿命。

汽车内饰常用表皮材料

1、真皮

真皮是内饰表皮材料中最贵的一种,主要由牛皮、羊皮、猪皮等动物

皮革制成,有着较好的手感、质地有弹性,使用寿命长,但价格昂贵,而

且易受潮,容易得到污染,而且清洁起来费时费力。

2、人造仿真皮

人造仿真皮以纤维材料为主,具有柔软、舒适的触感,耐用性强,抗

拉伸性能好,不受潮湿、污染的影响,售价比真皮便宜得多,是最常用的

内饰表皮材料。

3、棉毛麂皮

棉毛麂皮是由毛皮和棉毛面料混合制成,具有柔软舒适的质感,耐磨、耐洗、抗拉伸性能好。

4、尼龙面料

尼龙面料是以尼龙为原料加工成的面料,具有较高的耐磨耐水性能,

还有良好的防水性能,抗拉伸性能超强,但皮革质感一般。

5、超细纤维

超细纤维是以超高纤维为原料,具有柔软舒适的质感,耐磨、耐洗、

抗拉伸性能好,易清洁,抗潮湿性能良好,抗菌性能好,但质感不够饱满。

6、耐火织物

耐火织物多以棉或棉混纺织物为主,具有耐火、耐冷、耐洗、耐腐蚀的优点,同时兼容羊毛、皮革、纺织物等多种材料的特性,可以抗拉伸、耐磨。

7、汗皮。

2024年汽车用纺织品市场策略1. 概述随着汽车行业的发展和普及,汽车用纺织品市场正逐渐崛起。

汽车用纺织品作为汽车内饰的重要组成部分,对汽车的舒适性、美观性和安全性起着至关重要的作用。

本文将介绍汽车用纺织品市场的现状和发展趋势,并提出相应的市场策略。

2. 市场状况汽车用纺织品市场目前呈现出以下几个特点:•市场规模持续增长:随着汽车保有量的不断增加,汽车用纺织品市场规模逐年扩大。

•消费升级趋势明显:消费者对汽车内饰的要求越来越高,对纺织品的质量和功能性提出更高的要求。

•环保意识提升:消费者对环保材料的需求增加,对可回收和可再生的纺织品更加青睐。

3. 市场发展趋势根据对市场的分析,未来汽车用纺织品市场将呈现以下发展趋势:3.1 高品质、高功能化消费者对汽车内饰的品质和功能性要求越来越高,因此在选择纺织品时,重点考虑耐磨性、防污性、防紫外线等功能。

同时,纺织品的色彩、手感和舒适度也将成为消费者选择的重要因素。

3.2 环保可持续发展随着环保意识的提高,汽车用纺织品市场将越来越倾向于使用环保材料,如再生纤维、有机纤维等。

这些材料可降低对环境的影响,并符合消费者对可持续发展的需求。

3.3 创新设计与个性化需求汽车用纺织品市场将逐渐从传统的单一色彩和款式发展为注重创新设计和个性化需求的趋势。

纺织品制造商将需要不断追捧时尚潮流,提供多样化的颜色和款式选择,以满足消费者对个性化的追求。

4. 市场策略为了抓住汽车用纺织品市场的机遇,制定适合的市场策略显得尤为重要。

以下是几个重要的市场策略建议:4.1 提升产品质量和功能性在行业竞争激烈的情况下,提升产品的质量和功能性是企业取得竞争优势的关键。

投入研发力量,开发出具有优异性能的纺织品,如耐磨、防污、防紫外线等功能,并进行产品差异化设计,以满足不同消费者的需求。

4.2 推广环保材料消费者对环境保护的关注度日益提高,推广环保材料的使用将有利于企业树立良好的企业形象,并吸引更多环保意识强的消费者。

毛制簇绒织物在汽车内饰中的应用与技术创新近年来,随着人们对汽车舒适性和豪华感的追求不断增长,汽车内饰的设计和材质选择显得尤为重要。

毛制簇绒织物作为一种高质量的材料,广泛应用于汽车内饰中,为乘客带来了更加舒适、豪华的驾乘体验。

本文将重点探讨毛制簇绒织物在汽车内饰中的应用与技术创新。

首先,毛制簇绒织物在汽车内饰中的应用范围非常广泛。

它可以应用于座椅、门板、天花板等各个部位,为车内营造出温暖、舒适的氛围。

毛制簇绒织物具有柔软、保暖、吸湿排汗等特性,使乘客在车内的感受更加舒适。

同时,它还能够有效减轻噪音、吸收震动,提升乘坐的安静性和平稳性。

不仅如此,毛制簇绒织物的高级质感也为车内增添了豪华感,提升了汽车的整体形象。

其次,毛制簇绒织物在汽车内饰中的技术创新不断推动行业的发展。

传统的毛织品在汽车内饰中使用,存在着易褪色、易磨损、难清洁等问题,但随着技术的不断进步,这些问题已经得到了有效解决。

现今的毛制簇绒织物经过特殊的处理和涂层,具有优异的耐磨性、防污性和抗紫外线能力,极大地增强了其在汽车内饰中的持久性和实用性。

此外,一些驾驶辅助功能的加入也促进了毛制簇绒织物的创新应用,例如可调节的座椅和头枕,可以根据乘客的身体姿势和需求进行自动调整,进一步提升乘坐的舒适性和支撑性。

另外,毛制簇绒织物在汽车内饰中的应用还与环保理念密切相关。

近年来,随着人们对环境保护和可持续发展的关注不断增多,汽车制造商也开始倾向于选择更环保和可再生的材料。

毛制簇绒织物作为一种天然纤维材料,具有生物降解性和可再生性,不会对环境造成污染。

同时,毛制簇绒织物的制作过程中也在不断优化和改进,减少了对资源的浪费,并且采用更环保的染色和整理工艺,进一步降低了对环境的影响。

因此,毛制簇绒织物的应用不仅能够满足汽车内饰的设计需求,同时也符合可持续发展的理念。

此外,毛制簇绒织物在汽车内饰中的技术创新还体现在设计和功能上。

随着科技的发展,一些智能化的功能开始融入到汽车内饰中。

汽车内饰用纺织品检测技术探讨摘要汽车纺织用品在我国消费市场占有重要地位,但其中存在许多问题值得我们重视,例如纺织品不配套使用以及纺织品标准不严格执行,这些问题的存在说明我国汽车纺织用品行业采用国际标准是非常必要的,本文通过分析研究我国汽车纺织用品的现状以及国际车用纺织品执行标准,通过设计与生产环节进一步说明纺织品采用国际标准重要性。

关键词汽车纺织用品;执行标准;设计;生产中图分类号u46 文献标识码a 文章编号 1674-6708(2012)67-0092-02近年来我国汽车行业发展突飞猛进,伴随着消费者对于汽车品牌、颜色以及款式的不同需求,汽车附带产品也映入消费者眼帘。

汽车纺织品无疑成为消费者在选择汽车时十分重视的部分。

款式多种多样、设计个性时尚,质地舒适优质等各个方面成为消费者选择汽车纺织品使用的标准。

要想满足汽车纺织对于织物性能的要求只有符合汽车零件产品的要求和检测的标准才能真正做到完美。

我国汽车纺织品无论在汽车用纺织品质地标准还是在规格执行方面都有很大缺陷且面临着很大的挑战,许多国内生产厂家在生产过程中粗制滥造不严格按照标准生产,进而生产出大批劣质纺织品。

这些劣质产品不仅影响了国内消费者消费,甚至影响我国车用纺织品在整个行业之中的竞争力。

1 我国汽车用纺织品的开发与应用当前,我国汽车纺织品使用时很齐全。

主要的产品有地毯、座椅垫、气囊、车厢顶棚和车壁的内侧面、消音材料与过滤材料等。

纺织品、非织造布、机织品和簇绒织品是纺织品的几个种类。

松散是针织物的结构特性,它都有很好的弹性、延伸性和透气性,表面毛绒不容易脱落,在座椅的面料、座椅垫、顶棚和车厢内壁的侧面表层所应用的材料及少量过滤材料是经常要用到的材料。

簇绒织物,是一种表面是线圈状的织物, 主要用于车内的地毯材料。

2 我国与世界市场上的汽车纺织用品的检验标准对照2.1标准的质量体系对于基本企业管理标准就是针对质量检查的标准进行制定的,而对于其他的制定标准就是依据这个体系来设定的,目的是提高该企业的整体效率并进一步实行为主要目的。